„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Beata Figarska-Wysocka

Wykonywanie i odnawianie nawierzchni bitumicznych

833[01].Z2.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Witold Kapusta

mgr inż. Dariusz Stępniewski

Opracowanie redakcyjne:

mgr inż. Beata Figarska-Wysocka

Konsultacja:

mgr inż. Jolanta Skoczylas

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 833[01].Z2.03

„Wykonywanie i odnawianie nawierzchni bitumicznych”, zawartego w modułowym

programie nauczania dla zawodu mechanik maszyn i urządzeń drogowych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska podczas wykonywania i odnawiania

nawierzchni bitumicznych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Technologie wykonywania nawierzchni bitumicznych

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

16

4.2.3. Ćwiczenia

17

4.2.4. Sprawdzian postępów

19

4.3. Technologie odnowy nawierzchni bitumicznych

20

4.3.1. Materiał nauczania

20

4.3.2. Pytania sprawdzające

22

4.3.3. Ćwiczenia

22

4.3.4. Sprawdzian postępów

25

4.4. Cienkie warstwy

26

4.4.1. Materiał nauczania

26

4.4.2. Pytania sprawdzające

27

4.4.3. Ćwiczenia

27

4.4.4. Sprawdzian postępów

28

4.5. Maszyny do robót nawierzchniowych

29

4.5.1. Materiał nauczania

29

4.5.2. Pytania sprawdzające

33

4.5.3. Ćwiczenia

33

4.5.4. Sprawdzian postępów

34

4.6. Maszyny do robót utrzymaniowych

35

4.6.1. Materiał nauczania

35

4.6.2. Pytania sprawdzające

38

4.6.3. Ćwiczenia

38

4.6.4. Sprawdzian postępów

40

4.7. Zespoły do wytwarzania mieszanek mineralno-bitumicznych

41

4.7.1. Materiał nauczania

41

4.7.2. Pytania sprawdzające

43

4.7.3. Ćwiczenia

44

4.7.4. Sprawdzian postępów

45

4.8. Maszyny do zagęszczania stosowane w robotach nawierzchniowych

46

4.8.1. Materiał nauczania

46

4.8.2. Pytania sprawdzające

48

4.8.3. Ćwiczenia

48

4.8.4. Sprawdzian postępów

49

5. Sprawdzian osiągnięć

50

6. Literatura

55

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1.

WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o wykonywaniu i odnawianiu

nawierzchni bitumicznych, a także ułatwi Ci dobranie materiałów, narzędzi i sprzętu do

określonej technologii wykonania nawierzchni.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy wynikających z rodzaju wykonywanych prac. Przepisy te

poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

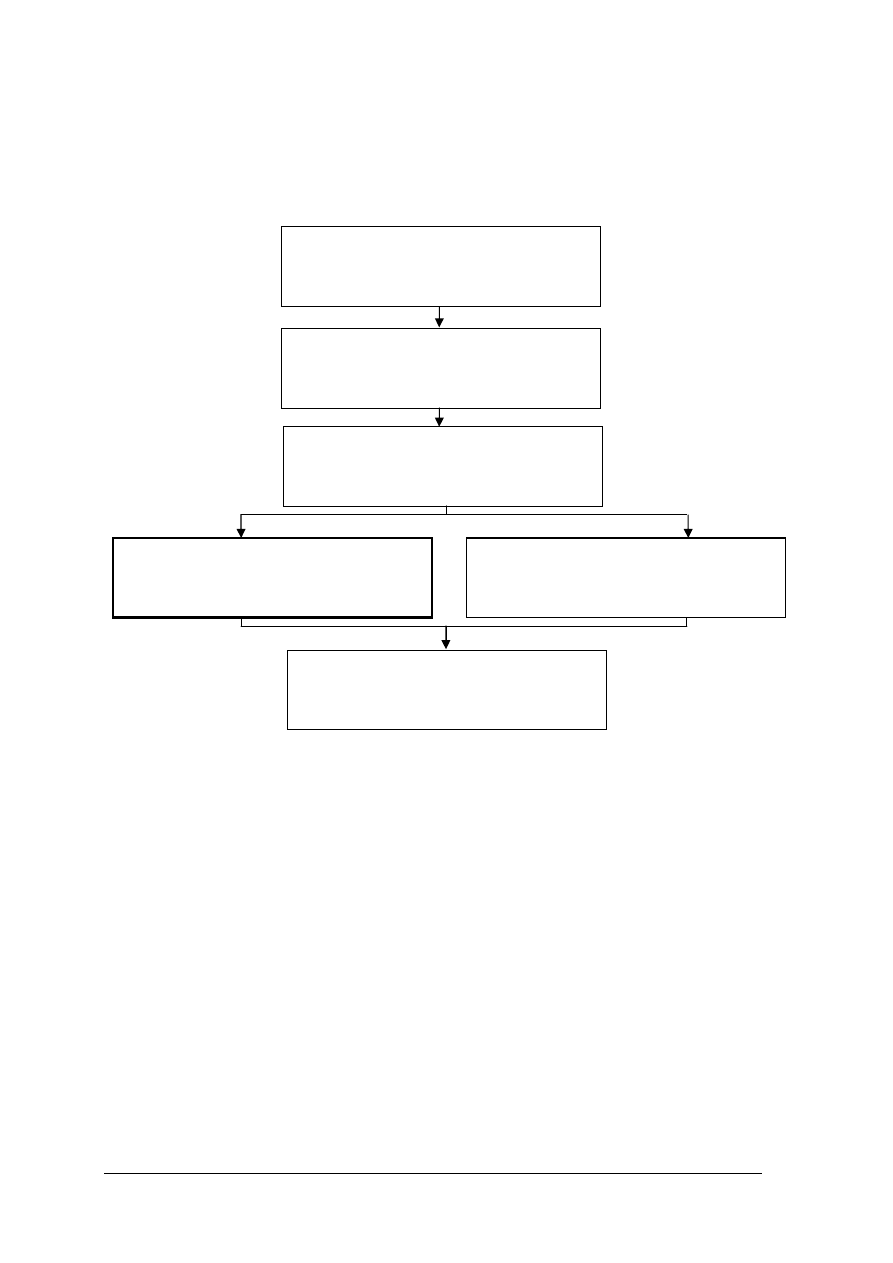

Schemat układu jednostek modułowych

833[01].Z2

Technologia robót drogowo-mostowych

833[01].Z2.01

Organizowanie, użytkowanie

i likwidowanie stanowiska pracy

833[01].Z2.02

Wykonywanie

podbudowy dróg

833[01].Z2.03

Wykonywanie i odnawianie

nawierzchni bitumicznych

833[01].Z2.04

Wykonywanie i odnawianie nawierzchni

betonowych

833[01].Z2.05

Utrzymywanie dróg, mostów oraz

urządzeń drogowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznawać podstawowe materiały budowlane,

−

rozpoznawać podstawowe cechy techniczne materiałów,

−

posługiwać się podstawowymi pojęciami z zakresu budownictwa,

−

wykonywać szkice podstawowymi technikami rysunkowymi,

−

posługiwać się podstawowymi przelicznikami miar,

−

posługiwać się podstawowymi funkcjami trygonometrycznymi,

−

stosować podstawowe przepisy bezpieczeństwa i higieny pracy,

−

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas wykonywania i odnawiania nawierzchni bitumicznych,

−

rozróżnić rodzaje nawierzchni drogowych,

−

rozróżnić materiały wykorzystywane do nawierzchni bitumicznych,

−

przygotować mieszanki bitumiczne zgodnie z recepturą,

−

przetransportować, ułożyć i zagęścić mieszankę bitumiczną,

−

określić zasady wykonywania nawierzchni bitumicznych,

−

określić zasady odnowy nawierzchni bitumicznych,

−

zastosować zasady budowy i przebudowy bitumicznych nawierzchni drogowych

i ulicznych,

−

odczytać dokumentację techniczną dróg,

−

posłużyć się normami i instrukcjami w zakresie wykonawstwa robót drogowych,

−

wykonać czynności związane z pielęgnacją nawierzchni bitumicznej,

−

dobrać maszyny i sprzęt do robót nawierzchniowych,

−

dobrać maszyny do robót utrzymaniowych,

−

rozróżniać zespoły do wytwarzania mieszanek mineralno-bitumicznych,

−

dobrać maszyny do zagęszczania stosowane w robotach nawierzchniowych,

−

posłużyć się narzędziami, urządzeniami i sprzętem do robót drogowych nie

wymagających dodatkowych uprawnień,

−

wykonać roboty związane z wykonywaniem i odnawianiem nawierzchni bitumicznych

zgodnie z technologią, normami i warunkami technicznymi oraz zachowaniem dbałości

o stan środowiska naturalnego,

−

skontrolować jakość i prawidłowość wykonywanych przez siebie robót.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Przepisy

bezpieczeństwa

i

higieny

pracy,

ochrony

przeciwpożarowej oraz ochrony środowiska podczas

wykonywania i odnawiania nawierzchni bitumicznych

4.1.1. Materiał nauczania

Podczas wykonywania, użytkowania, konserwacji i naprawy dróg występują liczne

zagrożenia zdrowia i życia ludzkiego. Szkolenie wszystkich pracowników w zakresie

przestrzegania zasad i przepisów bhp informuje i uświadamia, jak wystrzegać się

poszczególnych rodzajów zagrożeń i jak im przeciwdziałać. Nieznajomość przepisów prawa

nie zwalnia pracownika przed odpowiedzialnością. Przepisy są tak opracowane, aby można

było uniknąć wypadków i awarii, jeżeli będą one przestrzegane.

Szkolenie pracowników w zakresie bezpieczeństwa i higieny pracy obejmuje:

–

ogólne przeszkolenie wstępne, przed podjęciem pracy,

–

przeszkolenie na określonym stanowisku pracy,

–

każdorazowe przeszkolenie przy zmianie stanowiska pracy,

–

przeszkolenie przy wprowadzeniu nowych maszyn i urządzeń budowlanych.

Zwykle po wstępnym etapie przeszkolenia pozostaje poświadczenie o jego odbyciu

w aktach personalnych pracownika.

Oprócz wymienionych szkoleń, przy zatrudnianiu pracowników do obsługi urządzeń

elektrycznych i innych oraz pojazdów i ciężkich maszyn budowlanych, muszą oni

udokumentować odpowiednią wiedzę i praktykę zawodową oraz odpowiednie wiadomości

z dziedziny bhp związane z kwalifikacjami.

Ochrona przeciwpożarowa na budowie obejmuje:

−

przeszkolenie wszystkich pracowników w zakresie ochrony przeciwpożarowej (odbywa

się łącznie z przeszkoleniem bhp),

−

przestrzeganie przepisów przeciwpożarowych oraz przepisów organizacji placu budowy

i wznoszonych obiektów,

−

umieszczenie w odpowiednich miejscach instrukcji przeciwpożarowej,

−

zaopatrzenie budowy w sprawny sprzęt gaśniczy,

−

zorganizowanie odpowiednich dróg ewakuacji,

−

zapewnienie możliwości zaalarmowania Straży Pożarnej,

−

zorganizowanie punktu udzielenia pierwszej pomocy.

Każda budowa musi być wyposażona we właściwy, sprawny i racjonalnie rozmieszczony

sprzęt ochrony przeciwpożarowej. Sprzęt ten obejmuje: zbiorniki i beczki z wodą, skrzynie

z piaskiem, wiadra, siekiery i topory, bosaki, drabiny, hydronetki, koce, gaśnice (śniegowe,

proszkowe, pianowe i halonowe).

Do gaszenia pożarów na placu budowy wykorzystuje się także wewnętrzne i zewnętrzne

sieci wodociągowe. Sieci wodociągowe przeznaczone do celów przeciwpożarowych powinny

być wyposażone w hydranty. W żadnym wypadku dostęp do hydrantów nie może być

utrudniony przez cały czas prowadzenia budowy.

Budowa dróg może wywołać zagrożenie środowiska na skutek zmian zachodzących

w stosunkach wodnych, glebowych i klimatycznych, jak też zagrożenie życia roślin i zwierząt

i ludzi. Dlatego też aby zniwelować te niekorzystne skutki należy:

–

w sposób oszczędny korzystać z terenu potrzebnego na plac budowy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

–

stosować procesy technologiczne najmniej uciążliwe dla środowiska,

–

stosować materiały i elementy budowlane oraz maszyny i urządzenia nie zagrażające

środowisku przyrody,

–

racjonalnie rozwiązywać problem odpadów.

Zasady ochrony środowiska powinny być także uwzględnione w utrzymaniu dróg. Ziemi

ze ścinanych poboczy i pogłębianych rowów nie należy pozostawiać na miejscu robót.

Do mycia znaków drogowych nie wolno stosować środków szkodliwych dla roślinności. Nie

należy dopuszczać do powstawania dzikich wysypisk wokół dróg. Konieczne jest zachowanie

ładu i czystości na szlakach drogowych i parkingach oraz w ich otoczeniu.

Ze względu na duże zagrożenie, przepisy przy robotach bitumicznych są szczególnie

ostre.

Dużą ostrożność należy zachować przy grzaniu w kotłach i skrapiarkach lepiszcza

bitumicznego, zawierającego wodę, gdyż lepiszcze takie pieni się, zwiększa swą objętość

i może wylać się na zewnątrz co grozi wybuchem pożaru i poparzeniem zatrudnionych

w pobliżu pracowników.

Palącego się lepiszcza nie należy gasić wodą, lecz gaśnicami a w razie ich braku –

piaskiem lub ziemią.

Kierunek prowadzenia robót przy skrapianiu powinien być taki, aby lepiszcze i jego

opary nie były unoszone przez wiatr na pracujących robotników.

Ręczny załadunek bitumu do kotłów może się odbywać wyłącznie z pomostu

zabezpieczonego poręczami.

Pomost należy wykonać z desek lub bali oraz dostosować do przewidzianego obciążenia

i zabezpieczyć przed zmianą jego położenia. Po otwarciu pokrywy kotła z podgrzewanym

bitumem, przed przystąpieniem do jego uzupełnienia lub do innych czynności, należy

odczekać do czasu zmniejszenia stężenia ulatniających się gazów.

Zabrania się stosowania otwartego ognia przy podgrzewaniu bitumu w zbiornikach

i cysternach. Podgrzewanie bitumu płynnego dozwolone jest jedynie w urządzeniach

specjalnie do tego celu przystosowanych. Skrapiacze bitumu przed rozpoczęciem pracy

powinni natrzeć twarz, szyję i ręce maścią ochronną.

Pracownicy dowożący gorącą masę bitumiczną powinni mieć zapewnioną bezpieczną

drogę transportu, wolną od sprzętu, materiałów i innych przeszkód. Podgrzewanie i skrapianie

bitumu, wytwarzanie, transport, rozścielanie i zagęszczanie mas bitumicznych oraz

wytwarzanie emulsji asfaltowej powinno się odbywać pod nadzorem wykwalifikowanych

pracowników.

Odcinek istniejącej drogi, na którym prowadzone są roboty musi być odpowiednio

oznakowany znakami drogowymi i zaporami. Znaki i zapory powinny być co do wielkości,

kształtu i koloru zgodny z przepisami o ruchu drogowym.

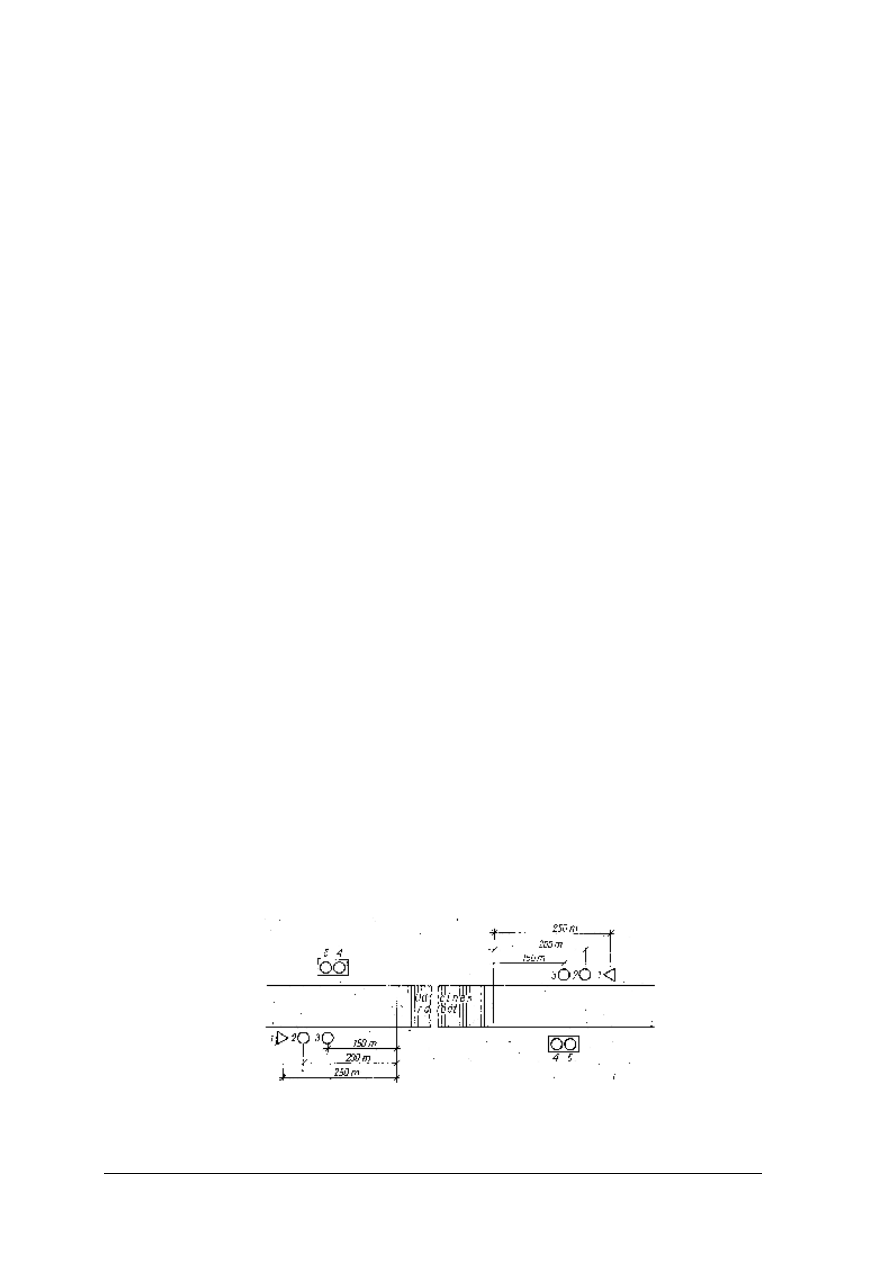

Sposób oznakowania zależy od warunków, w jakich ma się odbywać ruch pojazdów: całą

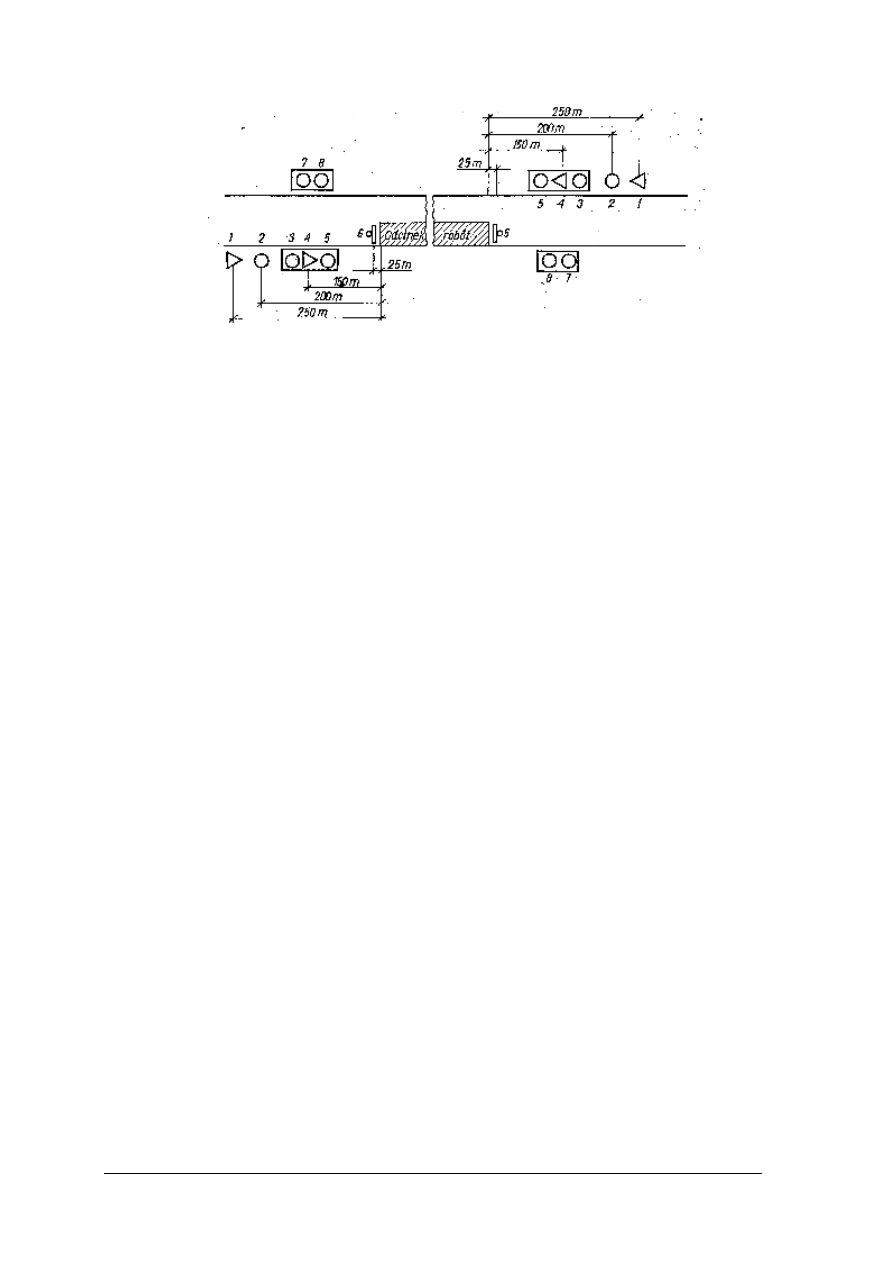

szerokością jezdni, połową jezdni lub objazdem (rysunek 1).

Rys. 1.

Schemat oznakowania budowy przy ruchu odbywającym się całą szerokością jezdni: 1 – znaki

drogowe ,,niebezpieczeństwo” i,, roboty na drodze”, 2 –,,ograniczenie prędkości”, 3 –,,zakaz

wyprzedzania”, 4 –,,koniec zakazu wyprzedzania”, 5 –,,koniec ograniczenia prędkości” [7, s. 284]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Rys. 2. Schemat oznakowania budowy przy ruchu odbywającym się połową jezdni 1 – znaki drogowe

,,niebezpieczeństwo” i ,,roboty na drodze”, 2 –,,ograniczenie prędkości”, 3 –,,zakaz wyprzedzania”,

4 –,,zwężenia jezdni”, 5 –,,pierwszeństwo przejazdu”, 6 – zapora z żółtym światłem i znakiem

,,kierunek omijania przeszkody’’, 7 –,,koniec zakazu wyprzedzania”, 8 –,,koniec ograniczenia

prędkości” [7, s. 285]

Podczas pracy maszynami do robót drogowych należy przestrzegać następujących

ogólnych przepisów:

–

maszyny mogą być obsługiwane tylko przez wykwalifikowanych pracowników

posiadających odpowiednie dla danej maszyny uprawnienia,

–

przed przystąpieniem do pracy należy sprawdzić działanie wszystkich mechanizmów; nie

wolno pracować niesprawną maszyną,

–

nie wolno usuwać usterek, smarować i regulować mechanizmów w czasie ruchu

maszyny; w celu dokonania tych czynności należy zatrzymać silnik i sprowadzić osprzęt

roboczy do położenia zerowego,

–

zabrania się przebywania pod podniesionym i nie podpartym osprzętem roboczym;

w przypadku konieczności oględzin osprzętu roboczego od dołu należy go po

podniesieniu podeprzeć,

–

zabrania się jazdy maszynami po wzniesieniach o spadkach większych niż określono

w DTR danej maszyny,

–

zabrania się zostawiać maszynę bez obsługi z pracującym silnikiem,

–

zabrania się pracy maszyną przy zdjętych osłonach na wiszące elementy,

–

obecność osób postronnych w zasięgu pracy maszyny jest niedozwolona,

–

podczas pracy w nocy teren musi być odpowiednio oświetlony,

–

nie wolno pracować zużytymi linami stalowymi; konserwacji lin należy dokonywać

w rękawicach,

–

w czasie nalewania materiałów pędnych nie wolno zbliżać się z ogniem.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Kiedy przeprowadza się szkolenie pracowników dotyczące bezpieczeństwa i higieny

pracy?

2. W jakim celu przeprowadza się szkolenie dla pracowników dotyczące bezpieczeństwa

i higieny pracy?

3. Na czym polega ochrona przeciwpożarowa na placu budowy?

4. W jaki sposób niwelujemy skutki zagrożenia środowiska przy budowie drogi?

5. Jakie przedsięwzięcia należy wykonać, aby zabezpieczyć środowisko w czasie

użytkowania dróg?

6. Jakich ogólnych zasad należy przestrzegać podczas pracy maszynami do robót

ziemnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.3. Ćwiczenia

Ćwiczenie 1

Spośród przygotowanej odzieży ochronnej i sprzętu ochrony indywidualnej, wybierz

tylko te, które należy używać podczas wykonywania nawierzchni bitumicznej. Opisz

w notatniku wybraną odzież i sprzęt oraz wyjaśnij ich funkcje ochronne. Zaprezentuj.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować

przepisy

dotyczące

bezpiecznego

wykonywania

nawierzchni

bitumicznych,

2) obejrzeć dokładnie przygotowaną odzież ochronną oraz sprzęt ochrony indywidualnej,

3) wybrać tylko te, które spełniają warunki zadania,

4) wykonać notatkę zgodnie z poleceniem zawartym w treści ćwiczenia,

5) zaprezentować swoją pracę.

Wyposażenie stanowiska pracy:

–

przygotowana odzież ochronna i sprzęt ochrony indywidualnej,

–

zbiór przepisów dotyczących bezpiecznego wykonywania nawierzchni bitumicznych,

–

przybory do pisania,

–

notatnik,

–

literatura z rozdziału 6 dotycząca przepisów bezpieczeństwa i higieny pracy.

Ćwiczenie 2

Wykonaj i zaprezentuj planszę, która będzie zawierała informacje rysunkowe – jakie

zasady bezpiecznej pracy muszą być przestrzegane podczas wykonywania i odnawiania

nawierzchni bitumicznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać przepisy zawarte w zbiorze przepisów dotyczące bezpieczeństwa i higieny

pracy,

2) wybrać zasady bezpiecznej pracy, jakie muszą być przestrzegane podczas wykonywania

i odnawiania nawierzchni bitumicznych,

3) wykonać planszę zawierającą warunki ćwiczenia,

4) zaprezentować swoją pracę.

Wyposażenie stanowiska pracy:

–

zbiór przepisów dotyczących bezpieczeństwa i higieny pracy,

–

materiały i przybory potrzebne do wykonania planszy,

–

literatura z rozdziału 6 dotycząca bezpieczeństwa i higieny pracy podczas wykonywania

i odnawiania nawierzchni bitumicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

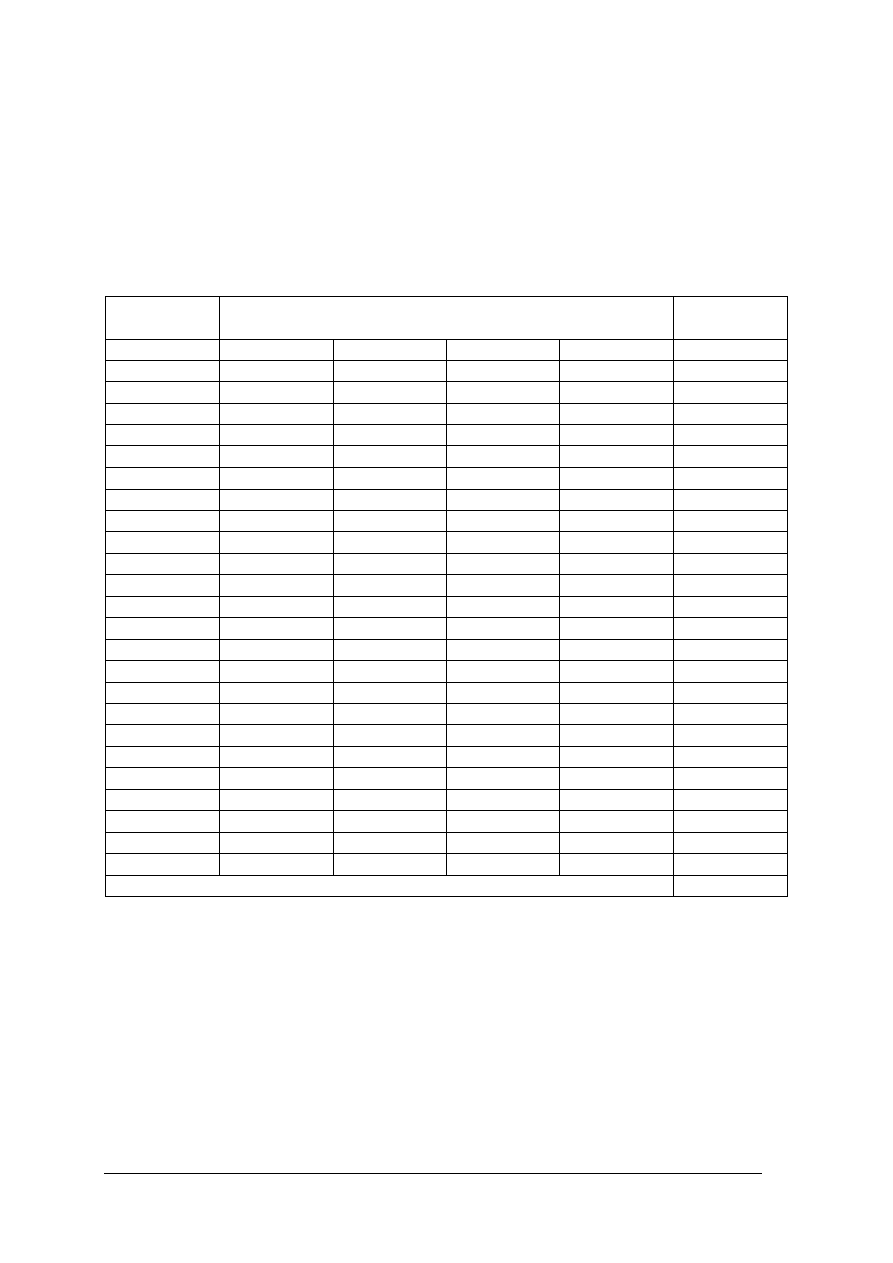

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować zasady ochrony przeciwpożarowej?

2) określić zasady ochrony środowiska w czasie wykonywania dróg?

3) określić sposoby ochrony środowiska w czasie użytkowania dróg?

4) określić ogólne zasady podczas pracy maszynami?

5) zastosować przepisy bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowe oraz ochrony środowiska podczas wykonywania

i odnawiania nawierzchni bitumicznych?

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Technologie wykonywania nawierzchni bitumicznych

4.2.1. Materiał nauczania

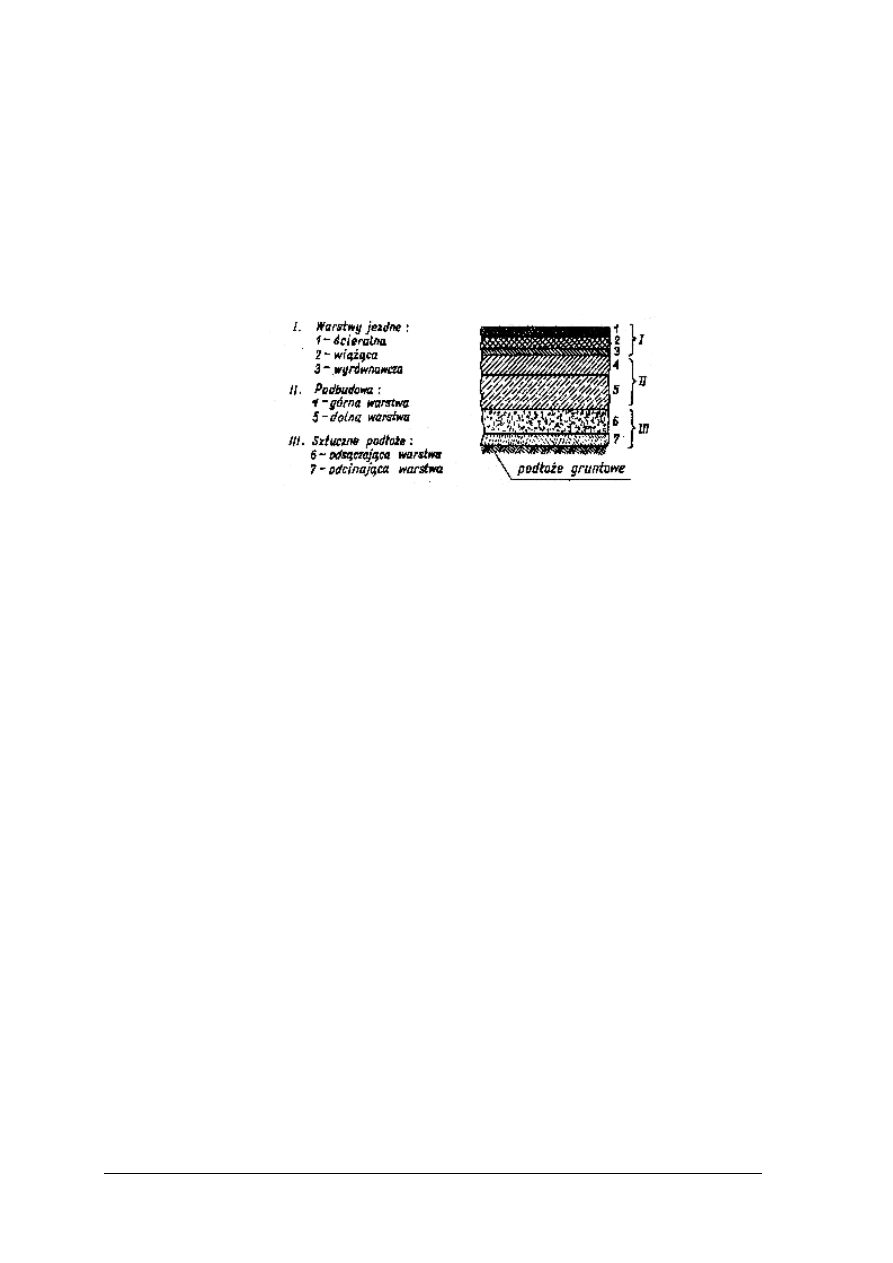

Konstrukcja nawierzchni jest to warstwa lub zespół warstw ułożonych na podłożu

gruntowym w obrębie jezdni służących do zapewnienia pojazdom dogodnych warunków

ruchu. Równolegle i częściej używa się nazwy: nawierzchnia. Schemat konstrukcji

nawierzchni pokazano na rysunku 3.

Rys. 3. Schemat konstrukcji nawierzchni [1, s. 13]

Warstwa ścieralna jest to górna warstwa konstrukcji jezdni (nawierzchni), narażona

na bezpośrednie działanie ruchu i wpływów atmosferycznych.

Warstwa wiążąca jest to warstwa pośrednia pomiędzy warstwą ścieralną a podbudową,

służąca do ich połączenia.

Podbudowa jest to podstawowa nośna część nawierzchni, która przejmuje obciążenia

zewnętrzne i przekazuje na podłoże gruntowe. Może być jedno – lub wielowarstwowa.

Warstwa odsączająca, rozścielana tylko w przypadkach występowania gruntów

nieprzepuszczalnych w podłożu, służy między innymi do odprowadzenia wody przedostającej

się pod nawierzchnię. Spełnia ona rolę warstwy mrozoochronnej w naszych warunkach

klimatycznych. Stanowi również sztuczne podłoże pod nawierzchnię.

Pojęcia: warstwa odsączająca, warstwa mrozoochronna, sztuczne podłoże, stosowane

są dla określenia najczęściej tej samej warstwy wykonanej z piasku. Właściwość nazwy

zależy od podstawowej funkcji, którą spełnia omawiana warstwa. Niekiedy uważa się

tę warstwę za dolną warstwę podbudowy.

Warstwa odcinająca chroni warstwę podbudowy, najczęściej warstwę odsączającą przed

zanieczyszczeniami drobnymi cząstkami podłoża.

Podłoże gruntowe jest to grunt rodzimy lub nasypowy, przejmujący obciążenia

od nawierzchni.

W zależności od potrzeby nawierzchnie możemy grupyfikować pod względem:

−

odkształcalności,

−

rodzaju nawierzchni,

−

typu nawierzchni,

−

ilości warstw,

−

szczelności,

−

sposobu wykonania,

−

cech powierzchniowych (równe, nierówne, szorstkie, śliskie).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Materiały do nawierzchni bitumicznych

W wyniku przyjęcia przez Polskę wielu norm europejskich na materiały drogowe

i metody badań, w ciągu niewielu miesięcy rozpoczęła się zmiana systemu, który przez

ostatnie kilkadziesiąt lat był podstawą działalności naszego budownictwa drogowego.

W dziedzinie kruszyw drogowych zostały wprowadzone nowe normy i w związku z tym

zmienił się podział kruszyw.

Kruszywa mineralne wg PN - EN dzieli się na:

−

naturalne – kruszywo pochodzenia mineralnego, które poza obróbką mechaniczną nie

zostało poddane żadnej innej obróbce,

−

sztuczne – kruszywo pochodzenia mineralnego, uzyskane w wyniku procesu

przemysłowego, obejmującego termiczną lub inną modyfikację (np. żużle, keramzyt),

−

z recyklingu – kruszywo powstające w wyniku przeróbki nieorganicznego materiału

zastosowanego uprzednio w budownictwie.

W drogownictwie przeważnie stosuje się:

−

piasek – kruszywo o ziarnach przechodzących przez sito o oczkach kwadratowych

o boku 2 mm,

−

żwir – kruszywo sortowane (na pięć frakcji) o ziarnach przechodzących przez sito

o oczkach kwadratowych o boku 63 mm, a pozostających na sicie o oczkach o boku

2 mm,

−

pospółkę – mieszaninę piasku i żwiru,

−

miał – kruszywo o ziarnach do 4 mm,

−

kliniec – kruszywo o ziarnach 4÷31,5 mm,

−

tłuczeń - kruszywo o ziarnach 31,5÷63 mm.

Kruszywa dostarcza się do wytwórni mieszanek mineralno-bitumicznych transportem

kolejowym lub samochodowym. Wymagane jest, aby place wytwórni przeznaczone

do składowania kruszyw były utwardzone – tylko wtedy kruszywo nie będzie się mieszało

z gruntem podłoża. Poszczególne frakcje i rodzaje kruszywa powinny być rozdzielone

odpowiednio wysokimi ściankami (zasiekami), aby uniemożliwić ich przypadkowe

mieszanie. Wszelkie badania kruszyw przeprowadza się w laboratoriach stosując normy.

Według dotychczasowej nomenklatury wypełniacze mineralne to z definicji była drobno

zmielona skała.

Rodzaj wypełniacza (podstawowy, zastępczy i specjalny) zależy od surowca, którego jest

wytwarzany. Wypełniacz podstawowy jest to mączka mineralna ze zmielonych skał

osadowych. Zadaniem jego jest utworzenie wraz z lepiszczem zaprawy bitumicznej, wiążącej

mieszankę mineralno-bitumiczną oraz wypełnienie wolnych przestrzeni między grubszymi od

wypełniacza ziarnami kruszywa. Wypełniacz zastępczy jest to mączka ze zmielonych skał

magmowych i metamorficznych. Przeznaczenie w mieszance mineralno-bitumicznej jest

takie, jak wypełniacza podstawowego jednak ze względu na skład chemiczny oraz grubsze

uziarnienie nie może być stosowany samodzielnie. Obecnie zamiast pojęcia wypełniacz

używa się w normie kruszywo wypełniające. Kruszywo wypełniające – jest to kruszywo,

którego większość przechodzi przez sito 0,063 mm, które może być dodawane do materiałów

budowlanych w celu uzyskania pewnych właściwości. Oprócz tego PN – EN podaje jeszcze

dwie dodatkowe informacje:

−

wypełniacz mieszany – jest to kruszywo wypełniające pochodzenia mineralnego,

wymieszane z wodorotlenkiem wapnia,

−

wypełniacz dodany – jest to kruszywo wypełniające pochodzenia mineralnego,

wytworzone oddzielnie (czyli tu może to być mączka wapienna).

Lepiszcza bitumiczne są to materiały wiążące pochodzenia organicznego. W zależności

od ich pochodzenia rozróżnia się lepiszcza asfaltowe i smołowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Asfalty są to materiały pochodzenia naturalnego lub otrzymywane w rafineriach jako

pozostałość z przeróbki ropy naftowej. Asfalt ma barwę od czarnej do ciemnobrązowej.

Podstawą oceny i grupyfikacji asfaltów są badania reologiczne (penetracja, temperatura

mięknienia, temperatura łamliwości, ciągliwość).

Asfalty drogowe są to asfalty specjalne przygotowane pod względem konsystencji

i jakości do użycia w stanie ogrzanym do wytworzenia nawierzchniowych mieszanek

mineralno-asfaltowych, a także do skrapiania nawierzchni drogowych lub materiałów

stosowanych do ich budowy. Do tej pory asfalty drogowe (bezparafinowe D i parafinowe D

p

)

w zależności od wartości penetracji w 25

0

C rozróżniało się w każdym typie siedem rodzajów

asfaltów: D300, D200, D100, D70, D50, D35, D20. Dzięki pomiarowi penetracji w 25

0

C

dokonuje się w nowej normie podziału asfaltów na rodzaje (np.: 20/30, 35/50, 50/70). I tak,

przykładowo, asfalt o penetracji z przedziału 50÷70 [0,1 mm] to asfalt drogowy 50/70.

Drogowa mieszanka mineralno-bitumiczna składa się z kruszywa, wypełniacza

i lepiszcza bitumicznego, dobranych w odpowiednich proporcjach i służy do wykonywania

nawierzchni bitumicznych.

W zależności od rodzaju lepiszcza rozróżnia się mieszanki:

−

mineralno-asfaltowe (np. asfalt lany, beton asfaltowy),

−

mineralno-smołowe (np. beton smołowy),

−

mineralno-asfaltowo – siarkowe (produkowane w latach osiemdziesiątych na niewielką

skalę).

W zależności od temperatury wytwarzania i układania rozróżnia się mieszanki

mineralno-bitumiczne:

−

wytwarzane i wbudowywane na gorąco – najbardziej rozpowszechnione, które wykonuje

się w zespołach do produkcji mieszanek mineralno-bitumicznych oraz w kotłach

produkcyjno – transportowych,

−

wytwarzane na gorąco i wbudowywane na zimno,

−

wytwarzane i wbudowywane na zimno – produkowane w mieszarkach o przymusowym

mieszaniu z zastosowaniem asfaltów upłynnionych lub emulsji asfaltowej.

W zależności od przyjętej zasady doboru kruszywa rozróżnia się mieszanki typu

makadamowego i betonowego.

Mieszanki mineralno-bitumiczne wytwarza się w zespołach maszyn wytwórni mieszanek

mineralno-bitumicznych (skąd przewozi się je do miejsc wbudowania) i zagęszcza za pomocą

wałowania wykonywanej nawierzchni.

Metod projektowania mieszanek mineralnych jest wiele (np. metoda minimum wolnej

przestrzeni, metoda trójkąta Fereta, metoda modelowej krzywej uziarnienia). Każda z nich

dąży do uzyskania możliwie najbardziej optymalnego składu mieszanki mineralnej.

Mieszanka mineralno-asfaltowa po wyprodukowaniu, zgodnie z kolejnością cyklu

produkcyjnego, znajduje się w magazynach wyrobu gotowego, czyli w silosach. Długość

okresu przechowywania mieszanki w silosie jest uzależniona od następujących czynników:

−

temperatury produkcji mieszanki,

−

rodzaju mieszanki i zawartości w niej lepiszcza oraz jego rodzaju,

−

obecności dodatków takich jak stabilizatory, modyfikatory oraz środki adhezyjne,

−

stanu technicznego i wyposażenia silosów, ilości mieszanki w silosie.

Nie należy przechowywać w silosie mieszanki asfaltu lanego.

Przed rozpoczęciem produkcji mieszanki należy oszacować liczbę potrzebnych

samochodów, zapewniających nieprzerwane zaopatrywanie rozkładarki.

Samochody do transportu mieszanki powinny być odpowiednio przygotowane, a ich stan

techniczny sprawdzony. Mieszankę należy odpowiednio załadować by nie dopuścić do

segregacji składników w czasie transportu. Po załadowaniu mieszanki na samochód należy

dokonać kontroli temperatury mieszanki oraz jej wizualnej oceny. W czasie transportu

i oczekiwania na rozładunek mieszankę należy przykryć plandeką.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Proces technologiczny układania mieszanek

Wykonanie typowej dwuwarstwowej nawierzchni bitumicznej na przygotowanej

podbudowie składa się z:

−

oczyszczenia podbudowy,

−

skropienia podbudowy lepiszczem bitumicznym (jeśli zachodzi potrzeba),

−

rozłożenia i wyprofilowania wyrównawczej mieszanki mineralno-bitumicznej półścisłej

lub otwartej (przy nakładkach na starej nawierzchni),

−

zagęszczenie mieszanki wyrównawczej,

−

rozłożenie do profilu mieszanki w warstwie dolnej (wiążącej),

−

zagęszczenie warstwy dolnej,

−

rozłożenie do profilu mieszanki mineralno-bitumicznej w warstwie ścieralnej,

−

zagęszczenie warstwy ścieralnej,

−

zamknięcie nawierzchni (jeśli konieczne), obcięcie krawędzi nawierzchni.

Jeżeli nawierzchnia ma więcej niż dwie warstwy, to układanie i zagęszczanie pozostałych

warstw jest analogiczne jak warstwy dolnej.

Układanie mieszanek powinno być wykonywane mechanicznie za pomocą rozkładarki.

Mieszankę należy układać tylko podczas bezdeszczowej pogody, na suchej nawierzchni.

Temperatura otoczenia podczas tych robót powinna być wyższa od + 10

0

C i nie powinna

w ciągu całej doby spadać poniżej +5

0

C.

Oczyszczanie podbudowy z kurzu, piasku, błota i innych zanieczyszczeń powierzchni,

ma na celu dobre związanie poszczególnych warstw konstrukcji drogowych. Czyszczenie

może być wykonane sposobem mechanicznym lub ręcznym.

Celem skropienia podbudowy lub dolnej warstwy nawierzchni jest ułatwienie ich

związania z warstwami wyżej położonymi. Krawężniki lub krawędzie ścieków i inne

urządzenia, do których przylega nawierzchnia, powinny być pokryte warstwą smoły lub

asfaltu jednocześnie ze skrapianiem podbudowy, przed układaniem warstw jezdnych

nawierzchni.

Układanie mieszanki może być ręczne lub mechaniczne. Układanie ręczne jest bardzo

pracochłonne i znacznie pogarsza jakość wykonywanej nawierzchni. W przypadku jednak

krótkich odcinków remontowanych jest stosowane.

Układanie mechaniczne wykonywane jest rozkładarką. Przywiezioną samochodem

mieszankę przed rozładowaniem do rozkładarki należy jeszcze raz ocenić. Kierunek ruchu

rozkładarki powinien być zgodny z kierunkiem, z którego dostarcza się mieszankę. Unika się

w ten sposób zmiany kierunku jazdy i ostrego zawracania, mogącego spowodować

zniszczenie przygotowanej podbudowy. Przed rozpoczęciem wbudowania powinno ustalić się

kolejność ułożenia pasów roboczych w poszczególnych warstwach, tak aby spoiny się nie

pokrywały. Zaleca się układanie warstw całą szerokością jezdni.

Zagęszczanie mieszanek jest czynnością, która ma ogromny wpływ na trwałość przyszłej

nawierzchni. Zagęszczanie mieszanki odbywa się za pomocą walców stalowych gładkich

dwuwałowych lub trójwałowych, walców wibracyjnych oraz walców ogumionych.

Przy układaniu nawierzchni połową szerokości jezdni lub kilkoma pasami powstają

spoiny podłużne, a na końcu dziennej działki roboczej spoiny poprzeczne. Połączeniami są

wszystkie miejsca kontaktu warstw asfaltowych wykonywanych z różnych mieszanek

mineralno-asfaltowych

oraz

warstwy

asfaltowej

z

urządzeniami

wbudowanymi

w nawierzchnię (studzienki, wpusty) lub do niej przylegające (krawężniki). Miejsce

połączenia nazwane jest z kolei szczeliną. Podstawowym zadaniem spoin i szczelin jest

zabezpieczenie nawierzchni przed przenikaniem wody w głąb konstrukcji nawierzchni.

Wykonanie tych detali wykonawczych może być metodą smarowania gorącym lepiszczem

lub spryskiwania emulsją asfaltową. Niestety takie wykonanie jest nietrwałe i nie gwarantuje

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

wymaganej

szczelności.

Ostatnio

zaleca

się

stosowanie

taśm

topliwych

jako

najskuteczniejszego środka do uszczelniania spoin i szczelin.

Krawędzie jezdni powinny być regularne ze względu na estetykę drogi. Jeżeli krawędzie

zostaną poszarpane z powodu wężykowatej jazdy rozkładarki lub rozwałkowania mieszanki,

konieczne jest ich obcięcie. Krawędzie powinno się obciąć podczas zagęszczania lub

bezpośrednio po tym, gdy mieszanka gorąca nie zdąży całkowicie wystygnąć. Linie obcięcia

krawędzi wyznacza się za pomocą rozciągniętego sznura.

Błędy mechanicznego wykonywania nawierzchni

Najczęstsze błędy wykonania nawierzchni z mas mineralno-bitumicznych to:

−

pocenie się nawierzchni już podczas wałowania,

−

powstawanie podczas wałowania tzw. rakowin,

−

występowanie licznych pęknięć włoskowatych,

−

powstawanie pęknięć podłużnych,

−

rwanie dywanika w czasie rozkładania lub wałowania,

−

powstawanie śladów za walcem,

−

złe wykonanie spoin podłużnych i poprzecznych.

Równość nawierzchni

Zagadnienie równości nawierzchni jest bardzo ważnym elementem ich wykonawstwa

i rzutuje na ich końcową jakość. Przyczyny powstawania nierówności to:

−

zmiana wysokości ustawienia deski rozściełającej w rozkładarce,

−

fale i nierówności podbudowy,

−

nierównomierne wstępne zagęszczenie mieszanki,

−

nierównomierne zagęszczenie mieszanki w czasie zagęszczenia,

−

nierównomierne osiadanie pod działaniem ruchu.

Warunki techniczne odbioru nawierzchni

Kryteria odbioru zależą od rodzaju mieszanki mineralno-bitumicznej, standardu

wykonywanych robót oraz ich rodzaju (budowa, kapitalny remont, bieżące utrzymanie).

Najbardziej istotne badania, to badania:

−

składu mieszanki,

−

grubości poszczególnych warstw

−

szerokości poszczególnych warstw,

−

równości warstw jezdnych w przekroju podłużnym,

−

równości warstw jezdnych w przekroju poprzecznym,

−

wykonania spoin poprzecznych i podłużnych,

−

sprawdzenie wyglądu zewnętrznego warstw jezdnych,

−

sprawdzenia wykończenia nawierzchni,

−

sprawdzenia właściwości fizycznych nawierzchni.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Od czego uzależniony jest czas przechowywania mieszanki w silosie?

2. Z jakich elementów składa się proces technologiczny układania mieszanek?

3. W jakim celu oczyszczamy podbudowę?

4. W jaki sposób wbudowujemy mieszankę w nawierzchnię?

5. W jaki sposób wykonujemy szczeliny i spoiny w nawierzchni?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

6. Jakie są najczęstsze błędy mechanicznego wykonania nawierzchni?

7. Od jakich elementów zależy równość nawierzchni?

8. Jakie są warunki techniczne odbioru nawierzchni?

4.2.3. Ćwiczenia

Ćwiczenie 1

Z przygotowanych przez nauczyciela materiałów budowlanych, wybierz te, które nadają

się do wykonania nawierzchni bitumicznych. Zapisz ich nazwy w notatniku. Określ zasady

magazynowania i transportowania wybranych materiałów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wybrać z przygotowanych materiałów budowlanych te, które spełniają warunki zadania,

2) zapisać w notatniku nazwy wybranych materiałów,

3) zapisać obok wybranego materiału, zasady jego magazynowania i transportu,

4) zaprezentować efekty swojej pracy na forum grupy,

5) dokonać oceny wykonanego ćwiczenia pod względem spełnienia założeń ćwiczenia.

Wyposażenie stanowiska pracy:

−

przygotowane przez nauczyciela materiały budowlane,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca nawierzchni z mas mineralno-bitumicznych.

Ćwiczenie 2

Na podstawie dokumentacji drogowej, określ ilości i rodzaje warstw drogi. Sporządź

pisemną notatkę z wykonanego ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokumentację drogową wybranego odcinka drogi,

2) określić ilości i rodzaje warstw drogi na podstawie przygotowanej dokumentacji,

3) narysować w notatniku schemat warstw drogi,

4) opisać każdą z warstw w notatniku,

5) skonsultować z nauczycielem wykonany schemat i opis drogi,

6) poprawić ewentualne błędy,

7) zaprezentować wykonany schemat na forum grupy.

Wyposażenie stanowiska pracy:

−

dokumentacja drogowa,

−

notatnik,

−

przybory do pisania i rysowania,

−

literatura z rozdziału 6 dotycząca technologii wykonywania nawierzchni bitumicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Ćwiczenie 3

Z przygotowanych przez nauczyciela kartek zawierających nazwy nawierzchni z mas

mineralno-bitumicznych, wylosuj jedną kartkę. Dla wylosowanej nawierzchni wykonaj

planszę obrazującą warunki techniczne odbioru nawierzchni nowo wybudowanej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wylosować jedną kartkę z nazwą nawierzchni z mas mineralno-bitumicznych,

2) odszukać w instrukcji warunki techniczne dla wylosowanej nawierzchni, które

obowiązują po zakończeniu budowy,

3) wykonać planszę spełniającą warunki zadania,

4) zaprezentować efekty swojej pracy na forum grupy,

5) dokonać oceny wykonanego ćwiczenia pod względem spełnienia założeń ćwiczenia

i estetyki.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

notatnik,

−

przybory potrzebne do wykonania tablicy,

−

literatura z rozdziału 6 dotycząca nawierzchni z mas mineralno-bitumicznych.

Ćwiczenie 4

Odszukaj w literaturze z rozdziału 6 dotyczącej technologii wykonywania nawierzchni

bitumicznych, schematy różnych procesów technologicznych wytwarzania mas bitumicznych.

Przeanalizuj je i sporządź pisemną notatkę dotyczącą tych procesów. Ćwiczenie wykonaj

wspólnie z kolegą.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać schematy różnych procesów technologicznych wytwarzania mas bitumicznych,

2) przeanalizować schematy różnych procesów technologicznych wytwarzania mas

bitumicznych,

3) zapisać w notatniku wady i zalety każdego z procesów technologicznych,

4) wybrać wspólnie z kolegą jeden ze schematów,

5) zaprezentować wybrany schemat na forum grupy.

Wyposażenie stanowiska pracy:

−

notatnik,

−

przybory do pisania i rysowania,

−

literatura z rozdziału 6 dotycząca technologii wykonywania nawierzchni bitumicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Ćwiczenie 5

Określ warunki pogodowe, jakie muszą być spełnione w czasie wykonywania warstw

bitumicznych. Opisz je w notatniku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać warunki pogodowe jaki muszą być spełnione podczas wykonywania warstw

bitumicznych,

2) zapisać w notatniku odszukane warunki,

3) zaprezentować efekty swojej pracy na forum grupy,

4) dokonać oceny wykonanego ćwiczenia pod względem spełnienia założeń ćwiczenia

i estetyki.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca nawierzchni z mas mineralno-bitumicznych.

Ćwiczenie 6

Wykonaj fragment nawierzchni bitumicznej na przygotowanym przez nauczyciela

podłożu. Wykonaj pielęgnację tej nawierzchni, w zależności od temperatury panującej na

zewnątrz.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

2) wykonać fragment nawierzchni bitumicznej na przygotowanym przez nauczyciela

podłożu wykorzystując normy i instrukcje w zakresie wykonania robót,

3) wykorzystać do wykonania nawierzchni mieszankę i sprzęt przygotowany przez

nauczyciela,

4) pielęgnować nawierzchnię bitumiczną zgodnie z obowiązującymi zasadami opisanymi

w notatniku,

5) uporządkować i zlikwidować stanowisko pracy,

6) zaprezentować efekty swojej pracy na forum grupy,

7) dokonać oceny wykonanego ćwiczenia pod względem spełnienia założeń ćwiczenia.

Wyposażenie stanowiska pracy:

−

normy i instrukcje w zakresie wykonawstwa robót drogowych,

−

przygotowane podłoże,

−

przygotowane materiały i sprzęt do wykonania nawierzchni bitumicznej,

−

przygotowane materiały i sprzęt do pielęgnacji nawierzchni w różnych porach roku,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca nawierzchni bitumicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić warunki techniczne odbioru nawierzchni po remoncie

kapitalnym?

2) określić, z jakich elementów składa się proces technologiczny układania

mieszanek?

3) rozróżnić rodzaje nawierzchni drogowych?

4) rozróżnić materiały wykorzystywane do nawierzchni bitumicznych?

5) określić zasady wykonywania nawierzchni bitumicznych?

6) określić zasady transportu, układania i zagęszczania mieszanki

bitumicznej?

7) pielęgnować nawierzchnię bitumiczna w różnych porach roku?

8) posłużyć się normami i instrukcjami w zakresie wykonawstwa robót

drogowych?

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3. Technologie odnowy nawierzchni bitumicznych

4.3.1. Materiał nauczania

Podstawowym warunkiem zachowania jak najdłuższego okresu trwałości nawierzchni

bitumicznych są – niezależnie od ich prawidłowego wykonania – stałe, poprawne

technologicznie wszelkiego rodzaju naprawy, zarówno w pierwszym okresie po wykonaniu

nawierzchni, jak i w późniejszym okresie ich eksploatacji. Ze względu na zakres robót, roboty

związane z naprawami nawierzchni bitumicznych można podzielić na naprawy bieżące oraz

naprawy (remonty) kapitalne.

Wybór odpowiednich technologii napraw i okresu stosowania poszczególnych zabiegów

wiążę się ściśle z przyjętym systemem utrzymania nawierzchni. Przed przystąpieniem

do napraw nawierzchni bitumicznych należy ustalić ich typ i rodzaj, a zwłaszcza rodzaj

lepiszcza. Jakość napraw nawierzchni bitumicznych w znacznym stopniu zależy

od warunków atmosferycznych, w jakich są wykonywane. Napraw nie należy wykonywać,

gdy temperatura otoczenia spada poniżej + 10

0

C. Mniej wrażliwe są emulsje asfaltowe

i asfalty upłynnione. W okresach obniżonej temperatury należy do zabiegów stosować asfalty

o wyższych penetracjach. Wilgotność otoczenia, powodująca zawilgocenie kruszywa, wpływa

niekorzystnie na przyczepność bitumu do ziaren kruszywa. Oprócz zmniejszenia

przyczepności, wilgotność powoduje obniżenie temperatury bitumu lub mieszanki mineralno-

bitumicznej. Jeżeli zawilgocenie powietrza zmienia się w mżawkę albo deszcz naprawcze

roboty bitumiczne trzeba wstrzymać.

Naprawy bieżące nawierzchni są to nieskomplikowane roboty naprawcze, na ogół

o niewielkim zakresie jednostkowym, mające na celu zachowanie należytej przejezdności

drogi. Typowymi naprawami bieżącymi jest likwidacja wybojów (remonty cząstkowe)

i usuwanie drobnych uszkodzeń, takich jak pęknięcia i wykruszenia. Do napraw bieżących

zalicza się także roboty o nieco większym zakresie, np. regenerację nawierzchni, które nie

mają jednak charakteru poprawienia cech eksploatacyjnych nawierzchni, lecz jedynie doraźne

powstrzymanie jej dalszego niszczenia.

Do napraw bieżących należą naprawy:

–

nawierzchni spękanych,

–

nawierzchni odkształconych,

–

nawierzchni z ubytkami,

–

nawierzchni z wpływami i innymi uszkodzeniami spowodowanymi nadmiarem lepiszcza,

–

nawierzchni z uszkodzeniami spowodowanymi przegrzaniem lepiszcza,

–

uszkodzonych nawierzchni pokrowcowych.

Naprawy kapitalne mają za zadanie przywrócić nawierzchni jej pierwotny stan

techniczny. Wykonywane są na dłuższych odcinkach drogi i mają na celu odtworzenie

zużytych części nawierzchni, przede wszystkim warstwy ścieralnej. Taki rodzaj robót nosi

nazwę odnowy. W przypadku, gdy w okresie pracy nawierzchni znacznie wzrosło natężenie

ruchu to nie wystarczy przywrócenie nawierzchni pierwotnego stanu, lecz należy ją

przebudować, wzmocnić i ewentualnie poszerzyć. Tego typu prace noszą nazwę

modernizacji.

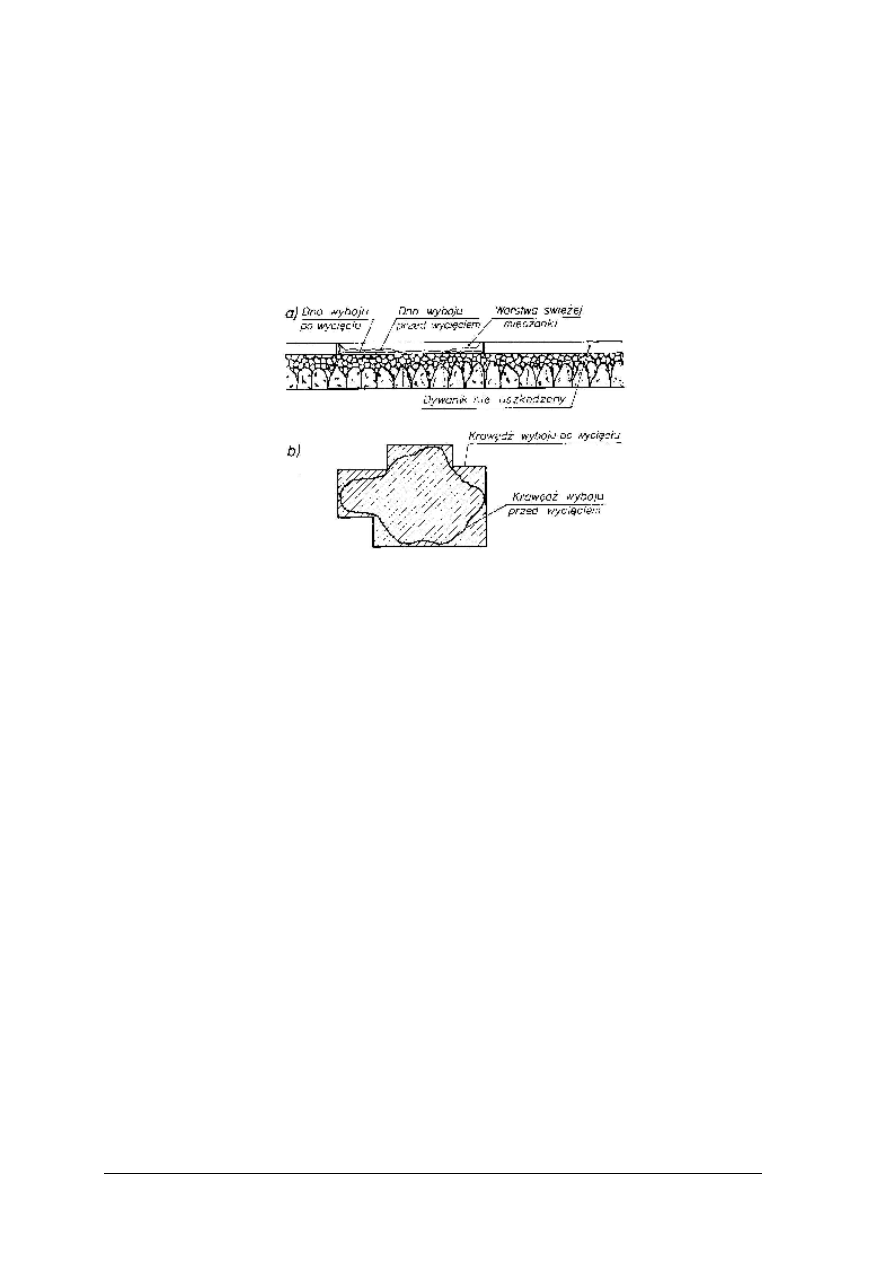

Odnowa nawierzchni. Odnowę powierzchniowych utrwaleń (pokrowców bitumicznych)

wykonuje się, jeżeli zużycie pokrowca nie można naprawić podczas remontu cząstkowego.

Odnowa polega na wyłataniu wybojów (rysunek 4) i ułożeniu nowego pokrowca. Likwidacja

wybojów w nawierzchniach bitumicznych typu betonowego polega na następujących

czynnościach:

–

obrysowaniu wyboju liniami prostymi prostopadłymi,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

–

wycięciu uszkodzonych miejsc prostopadle do nawierzchni (wg wykonanego obrysu)

i usunięciu wyciętego materiału,

–

oczyszczeniu i wysuszeniu naprawianego miejsca,

–

skropieniu lepiszczem dna i obciętych brzegów lub wgłębieniu wyboju (skropienia nie

wykonuje się, jeśli do wypełnienia wyboju użyta będzie mieszanka asfaltu lanego),

–

wypełnieniu wyboju odpowiednim rodzajem

mieszanki

mineralno-bitumicznej

z zagęszczeniem poszczególnych warstw,

–

zamknięciu nawierzchni, jeśli naprawy obejmują większą powierzchnię.

Rys. 4. Schemat łatania wyboju [3, s. 169]

Proces technologiczny wykonywania powierzchniowych utrwaleń (pokrowców

bitumicznych) składa się z następujących czynności:

–

oczyszczenie podbudowy lub nawierzchni, podawanej powierzchniowemu utrwaleniu,

–

spryskanie podbudowy lub nawierzchni lepiszczem,

–

rozsypaniu kruszywa (grysu lub żwiru),

–

zagęszczenie nawierzchni (wałowanie),

–

pielęgnowanie wykonanej nawierzchni.

Odnowę nawierzchni wykonanych z mieszanek mineralno-bitumicznych typu

betonowego przeprowadza się, gdy grubość warstwy ścieralnej zmniejsza się w sposób

powodujący liczne uszkodzenia pod wpływem ruchu, a remont cząstkowy okaże się

nieskuteczny. Odnowa polega na wykonaniu nakładki z mieszanek typu betonowego na

istniejącej nawierzchni. Warstwa ścieralna pod wpływem działania ruchu i warunków

atmosferycznych nie ulega idealnemu i równomiernemu starciu, lecz wykazuje zniszczenia

w różnym stopniu. Z tego powodu podstawową czynnością podczas odnowy jest naprawa

wszelkich wybojów i nierówności. Potem dopiero wykonuje się odpowiednio grube nakładki

świeżej mieszanki.

Wykonując nakładkę podczas odnowy nawierzchni, specjalną uwagę należy zwrócić na

jak najlepsze związanie całej powierzchni nakładki ze starą nawierzchnią, a przy robotach

wykonywanych w miastach – dodatkowo na dobre połączenie nakładki z krawężnikiem.

Często nawierzchnie mineralno-bitumiczne, które mają jeszcze dobrą nośność wykazują

uszkodzenia powierzchniowe na skutek zużycia. Tradycyjnym sposobem napraw takich

nawierzchni było ułożenie na nich nowego dywanika. Wzrost ceny ropy naftowej oraz

konieczność ochrony środowiska, spowodowały poszukiwanie innych technologii, które

dzięki ponownemu wykorzystaniu, tj. recyklingowi, materiałów umożliwiłoby zmniejszenie

zużycia kruszyw i asfaltów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Recykling polega na spulchnieniu lub zerwaniu starej warstwy bitumicznej, dodaniu

nowych składników wymieszaniu na miejscu lub w zespole do produkcji mieszanek

mineralno-bitumicznych, a następnie wbudowaniu i zagęszczeniu. Podstawowymi zaletami

recyklingu, oprócz korzyści ekonomicznych, są:

–

możliwości zwiększenia nośności nawierzchni bez zwiększania jej grubości,

–

usunięcia tzw. spękań odbitych,

–

możliwość dokonania napraw podbudowy,

–

naprawa tylko jednego zniszczonego pasa ruchu na jezdniach wielopasowych,

–

utrzymanie krawężników, kratek ściekowych i studzienek rewizyjnych na istniejącej

wysokości,

–

zachowanie wysokości skrajni pod wiaduktem i w tunelu.

Metody recyklingu nawierzchni bitumicznych mogą być pogrupowane w zależności od

temperatury (recykling na zimno oraz na gorąco) lub miejsca wytwarzania mieszanki

mineralno-asfaltowej (recykling z zastosowaniem stacjonarnych zespołów do otaczania –

recykling w otaczarkach oraz wykonywany na drodze – recykling na miejscu). Oddzielną

grupę stanowią metody polegające na renowacji jedynie warstwy ścieralnej, tzn. recykling

powierzchniowy.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie rodzaje napraw nawierzchni można przeprowadzać?

2. Co należy do zakresu typowych napraw bieżących?

3. Jakie zadanie muszą spełnić naprawy kapitalne?

4. Jaka jest różnica między odnową nawierzchni a jej modernizacją?

5. Na czym polega odnowa powierzchniowych utrwaleń?

6. Na czym polega odnowa nawierzchni wykonywanych z mieszanek mineralno-

bitumicznych?

7. Jakie są zalety recyklingu?

8. Jak grupujemy recykling?

4.3.3. Ćwiczenia

Ćwiczenie 1

Na podstawie dokumentacji wybranego odcinka drogi, określ rodzaj napraw, które należy

na niej wykonać i wykonaj je. Dobierz rodzaj technologii do zakresu robót dla 100 m odcinka

drogi. Wnioski zapisz do notatnika.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokumentację drogową wybranego odcinka drogi,

2) zapisać w notatniku, jakie naprawy należy wykonać dla wybranej drogi,

3) dobrać rodzaj technologii dla poszczególnych napraw i zapisać w notatniku,

4) opisać w notatniku, jakie materiały i narzędzia będą potrzebne do realizacji wybranych

technologii,

5) przygotować stanowisko do realizacji wybranych technologii,

6) skonsultować z nauczycielem wybrane technologie oraz materiały i narzędzia,

7) wykonać określone naprawy wykorzystując wybrane technologie dla 100 m odcinka

drogi,

8) zaprezentować wykonane ćwiczenie,

9) dokonać oceny ćwiczenia pod względem poprawności wykonania napraw nawierzchni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Wyposażenie stanowiska pracy:

–

notatnik,

–

przybory do pisania,

–

dokumentacja drogowa 100 m odcinka drogi,

–

materiały i narzędzia do wykonania napraw nawierzchni różnymi technologiami,

–

literatura z rozdziału 6 dotycząca technologii odnowy nawierzchni asfaltowych.

Ćwiczenie 2

Oblicz ilość mieszanki bitumicznej na podstawie receptury, potrzebnej do wykonania

likwidacji wybojów w nawierzchni drogi o parametrach określonych w dokumentacji

drogowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokumentację drogową wybranego odcinka drogi,

2) obliczyć w notatniku wielkość wyboju,

3) wybrać recepturę do wykonania mieszanki bitumicznej uwzględniając treść ćwiczenia,

4) skonsultować z nauczycielem wybór receptury,

5) obliczyć ilość mieszanki bitumicznej na podstawie wybranej receptury,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny ćwiczenia pod względem poprawności obliczeń mieszanki.

Wyposażenie stanowiska pracy:

–

notatnik,

–

przybory do pisania,

–

kalkulator,

–

dokumentacja drogowa,

–

literatura z rozdziału 6 dotycząca technologii odnowy nawierzchni bitumicznych.

Ćwiczenie 3

Przygotuj ręcznie 0,25 m

3

mieszanki według wybranej przez Ciebie receptury.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować różne receptury wykonywania mieszanek bitumicznych,

2) wybrać recepturę do przygotowania ręcznego 0,25 m

3

mieszanki,

3) zapisać recepturę w notatniku,

4) obliczyć według receptury ilość materiałów potrzebnych do wykonania określonej ilości

mieszanki,

5) przygotować ręcznie 0,25 m

3

mieszanki według wybranej receptury,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny ćwiczenia pod względem poprawności przygotowania określonej ilości

mieszanki.

Wyposażenie stanowiska pracy:

–

kalkulator,

–

notatnik,

–

przybory do pisania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

–

materiały i sprzęt do przygotowania mieszanki według wybranej receptury,

–

receptury przygotowywania mieszanek bitumicznych,

–

literatura z rozdziału 6 dotycząca materiałów do wykonywania nawierzchni drogowych.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić rodzaje naprawy nawierzchni bitumicznych?

2) określić, co obejmują naprawy bieżące?

3) określić zasady wykonywania napraw kapitalnych?

4) określić zasady odnowy nawierzchni bitumicznych?

5) dobrać rodzaj technologii do zakresu robót?

6) obliczyć ilość mieszanki betonowej na podstawie receptury?

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.4. Cienkie warstwy

4.4.1. Materiał nauczania

Cienka warstwa ścieralna,,na gorąco” jest warstwą ścieralną nawierzchni o grubości nie

większej niż 3,5 cm. Ze względu na grubość wyróżnia się:

−

cienką warstwę – o grubości od 2,5 do 3,5 cm,

−

bardzo cienką warstwę – o grubości od 1,5 do 2,5 cm,

−

ultracienką warstwę – o grubości mniejszej niż 1,5 cm.

Cienką warstwę ,,na gorąco” wykonuje się z mieszanki mineralno-bitumicznej,

wytwarzanej i wbudowywanej techniką na gorąco.

Podstawowy zakres jej stosowania wynika z możliwości regeneracji oraz napraw warstw

ścieralnych nawierzchni drogowych, zwłaszcza w następujących przypadkach:

−

odnowienia cech powierzchniowych nawierzchni – szorstkość i szczelności,

−

ograniczeń możliwości zmiany niwelety drogi: skrajnia obiektu inżynierskiego,

krawężniki,

−

konieczności zmniejszenia masy nawierzchni: nawierzchnie na obiektach inżynierskich.

Dobór mieszanki mineralno-asfaltowej, zastosowanych kruszyw i lepiszcza powinien

uwzględniać grubość wykonywanej warstwy oraz obciążenie ruchem i zalecenia wobec

szorstkości nawierzchni. Ze względu na grubość warstwy zaleca się stosowanie:

−

do cienkich warstw o grubości od 2,5 do 3,5 cm – betonu asfaltowego 0/6,3 mm, SMA

0/9,6 mm, 0/8 mm, 0/6,3 mm;

−

do bardzo cienkich warstw o grubości od 1,5 do 2,5 cm – betonu asfaltowego 0/6,3 mm,

SMA 0/8 mm, 0/6,3 mm, 0/4 mm;

−

do ultracienkich warstw o grubości mniejszej niż 1,5 cm – SMA 0/8 mm, 0/6,3 mm,

0/4 mm, mieszanek mineralno-asfaltowych o nieciągłym uziarnieniu 0/12,8 mm,

0/9,6 mm, 0/6,3 mm.

Ze

względu

na

dopuszczalną

prędkość

i

zalecenia

wobec

właściwości

przeciwpoślizgowych nawierzchni należy stosować:

−

przy dopuszczalnej prędkości ruchu samochodowego powyżej 90 km/h – mieszanki

o uziarnieniu 0/9,6 mm, 0/12,8 mm,

−

przy dopuszczalnej prędkości ruchu samochodowego od 60 km/h do 90 km/h – mieszanki

o uziarnieniu 0/8 mm, 0/9,6 mm, 0/12,8 mm,

−

przy dopuszczalnej prędkości ruchu samochodowego poniżej 60 km/h – mieszanki

o uziarnieniu 0/6,3, 0/8, 0/9,6 mm, 0/12,8 mm,

−

nawierzchnie płaszczyzn postojowych (parkingi, przystanki itp.) oraz ścieżek pieszych

i rowerowych mogą być wykonywane z mieszanek o dowolnym uziarnieniu.

Do wykonywania cienkich warstw ścieralnych nawierzchni należy używać wyłącznie

mieszanki a asfaltami modyfikowanymi polimerami, które zapewniają odpowiednią kohezję

i trwałość warstwy.

Przygotowanie podłoża pod wykonywanie cienkiej warstwy ścieralnej jest takie samo jak

dla nawierzchni z mas mineralno-asfaltowych.

Wytwarzanie mieszanki mineralno-asfaltowej do cienkiej warstwy ścieralnej powinno

odpowiadać warunkom technicznym odpowiednim dla zastosowanego lepiszcza. Ponieważ

rozkładanie warstwy o grubości poniżej 3,5 cm może sprawiać kłopoty, należy uwzględnić

następujące uwagi:

−

mieszanka powinna być wbudowana mechanicznie, układarką z włączoną wibracją,

w sposób ciągły z możliwie małą liczbą przerw technologicznych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

−

elementy układarki rozkładające i dogęszczające mieszankę muszą być dobrze podgrzane

przed rozpoczęciem robót, a układanie powinno się odbywać przy czynnym ogrzewaniu,

−

nie należy układać zbyt szerokich pasów ze względu na trudność utrzymania jednolitej

grubości warstwy w przekroju poprzecznym (ewentualne braki powstałe w trakcie

układania warstwy powinny być bezzwłocznie ręcznie uzupełniane gorącą mieszanką,

zanim nastąpi zagęszczenie),

−

rozłożoną mieszankę należy niezwłocznie zagęszczać walcami stalowymi bez wibracji,

ze sprawnym zwilżaniem wodą wałów.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak brzmi definicja cienkiej warstwy ścieralnej ?

2. Jaki jest zakres stosowania cienkich warstw ścieralnych?

3. W jaki sposób klasyfikuje się cienkie warstwy ścieralne ze względu na grubość?

4. Od czego zależy dobór mieszanki mineralno-asfaltowej w cienkich warstwach

ścieralnych?

5. Jakich mieszanek należy używać do wykonywania cienkich warstw?

6. W jaki sposób należy transportować, wytwarzać i wbudowywać cienkie warstwy?

4.4.3. Ćwiczenia

Ćwiczenie 1

Po obejrzeniu filmu na temat nawierzchni drogowych, wypisz w notatniku, w jaki sposób

została ułożona cienka warstwa ścieralna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć film dydaktyczny –,,Nawierzchnie drogowe”,

2) wypisać w notatniku wszystkie etapy układania cienkich warstw ścieralnych,

3) opisać sposób wykonania każdego etapu,

4) przeanalizować wspólnie z nauczycielem wykonanie ćwiczenia,

5) dokonać poprawienia błędów,

6) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

film dydaktyczny – „Nawierzchnie drogowe”,

−

notatnik,

−

zestaw do wyświetlania filmów,

−

przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Ćwiczenie 2

Na podstawie przygotowanej przez nauczyciela dokumentacji drogowej, dobierz rodzaj

cienkiej warstwy nawierzchni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokumentację drogową przygotowaną przez nauczyciela,

2) dobrać rodzaj cienkiej warstwy do nawierzchni,

3) uzasadnić pisemnie wybór warstwy,

4) skonsultować z nauczycielem wybór nawierzchni,

5) zapisać spostrzeżenia dotyczące wybranej warstwy w notatniku,

6) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

dokumentacja drogowa,

−

notatnik,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca cienkich warstw nawierzchni.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) sklasyfikować cienkie warstwy?

2) określić, jakie mieszanki stosujemy do cienkich warstw?

3) wymienić lepiszcza stosowane do cienkich warstw?

4) określić zasady przygotowywania podłoża pod cienkie warstwy?

5) określić zasady wbudowywania cienkich warstw?

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.5. Maszyny do robót nawierzchniowych

4.5.1. Materiał nauczania

Oczyszczarka mechaniczna

Służy do oczyszczania podbudowy i warstw nawierzchni z piasku, błota, pyłów i innych

zabrudzeń. Może być samojezdna lub podwieszona do ciągnika kołowego lub samochodu.

Obsługa i naprawa oczyszczarki obejmuje:

−

obsługę codzienną (OC), która polega na oczyszczaniu filtru powietrznego

i zewnętrznych mechanizmów, sprawdzeniu ciśnienia powietrza w oponach oraz

nasmarowaniu piast kół jezdnych, łożyska bębna i łożysk mechanizmów

przekładniowych,

−

obsługę techniczną pierwszą (OT – 1) co 160 do 200 godzin pracy,

−

naprawę główną (NG) co 600 do 800 godzin pracy.

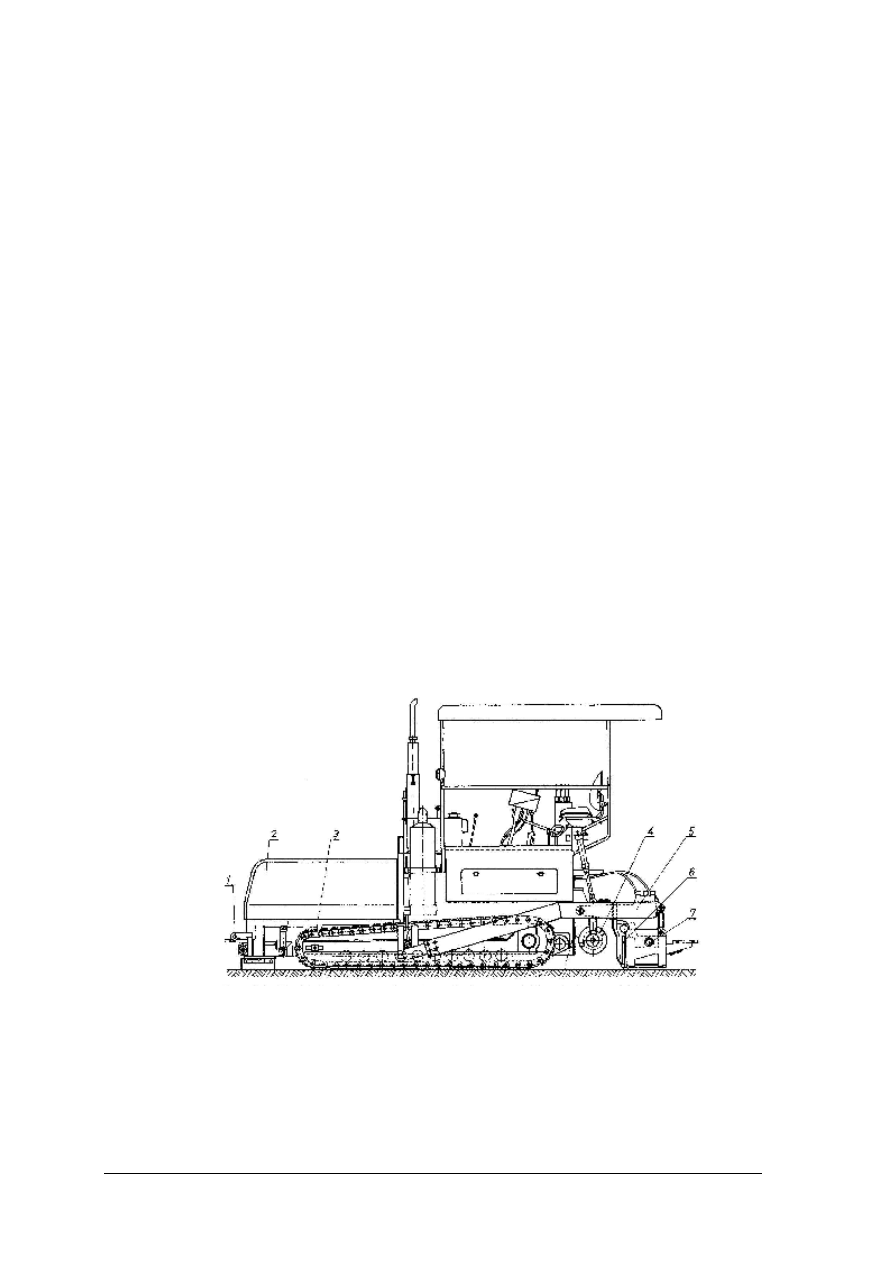

Rozkładarki mieszanek mineralno-bitumicznych

Do wbudowywania mieszanek mineralno-bitumicznych używane są maszyny zwane

rozkładarkami. Zastosowanie rozkładarek eliminuje pracochłonne i szkodliwe dla zdrowia

ręczne rozkładanie mieszanek, zapewnia znaczny postęp robót, równomierną grubość

i szerokość wykonywanej warstwy oraz jej wstępne zagęszczenie.

Typowa rozkładarka masy bitumicznej jest to maszyna samojezdna na podwoziu

gąsienicowym lub kołowym, składająca się z ramy głównej, podwozia, kosza zasypowego

z jednym lub dwoma przenośnikami progowymi, silnika z mechanizmami napędowymi oraz

ramy z zespołami roboczymi do układania i wstępnego zagęszczania masy, zawieszonej na

ramie głównej. Zespołami roboczymi są: ślimak do rozprowadzania masy na żądaną

szerokość oraz belka ubijająca i belka wibracyjna (rysunek 5).

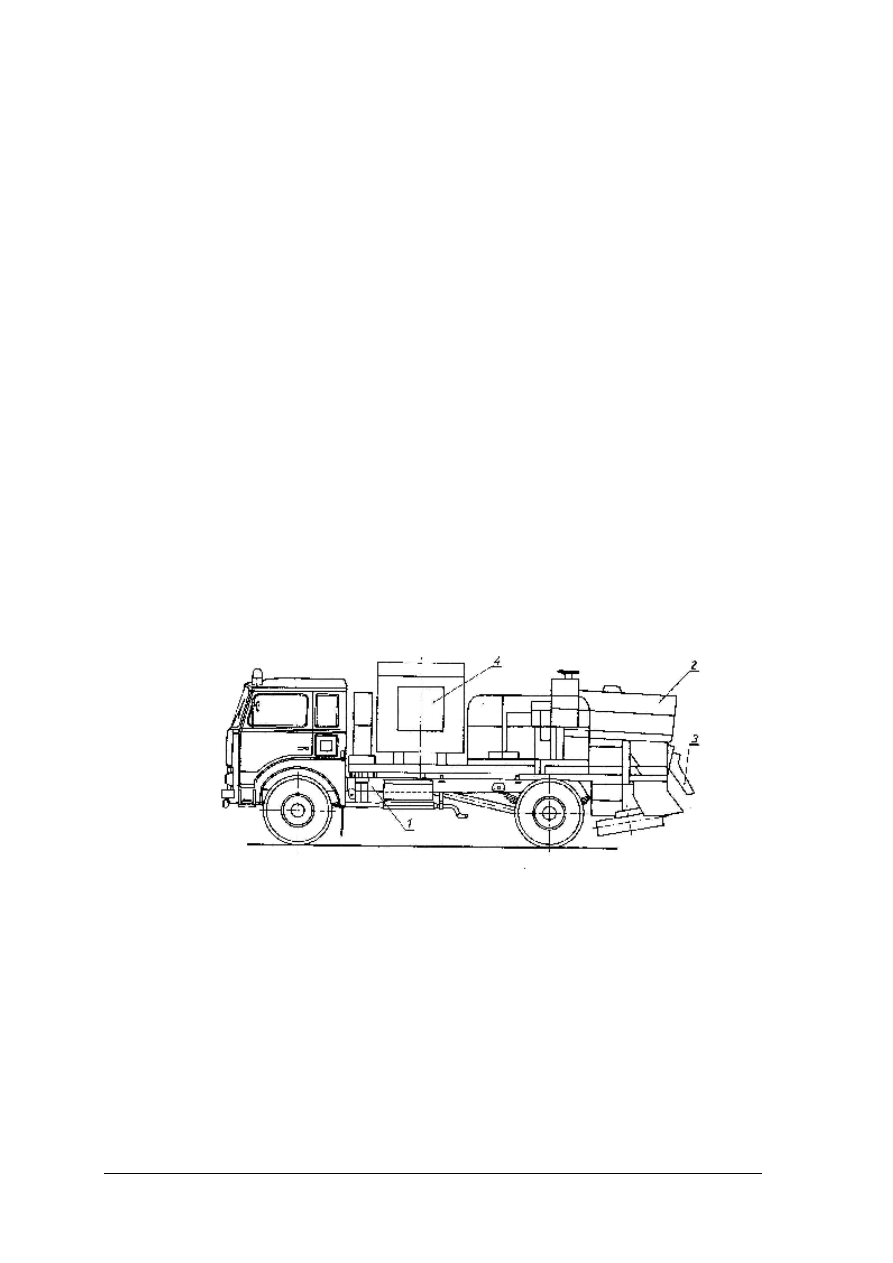

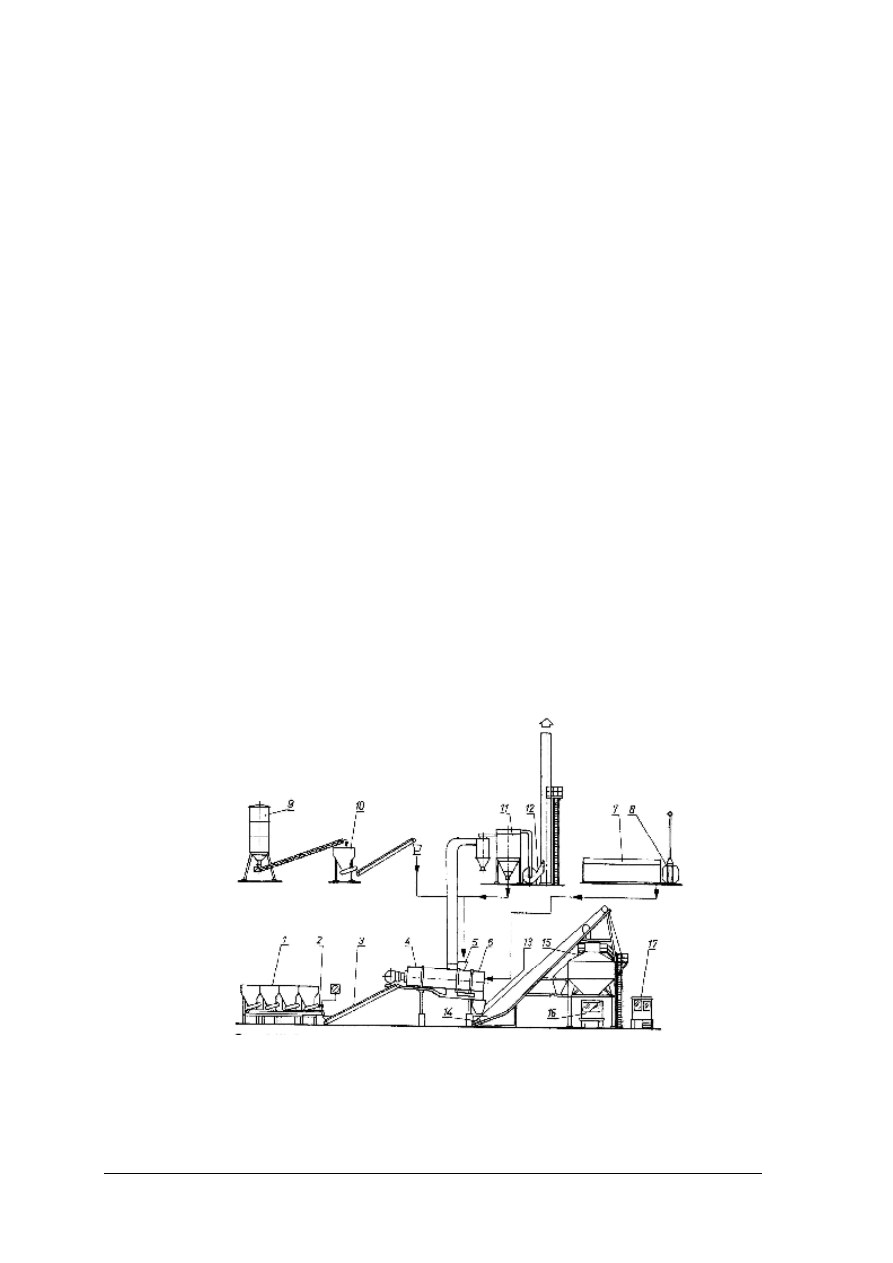

Rys. 5.

Rozkładarka na podwoziu gąsienicowym: 1 – rolki, 2 – zasobnik, 3 – przenośniki, 4 – przenośniki

ślimakowe, 5 – zespół stołu roboczego, 6 – ubijak, 7 – płyta wibracyjna [4, s. 100]

Prawie wszystkie produkowane rozkładarki wyposaża się w urządzenia automatycznej

niwelacji, tj. automatycznego regulowania grubości warstwy.

Nowoczesne rozkładarki mają napędy i sterowania hydrauliczne mechanizmu jazdy,

przystosowane do bezstopniowej zmiany prędkości jazdy i płynnej zmiany kierunku jazdy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Obsługi i naprawy rozkładarek obejmują:

−

obsługę codzienną (OC),

−

obsługę techniczną pierwszą (OT – 1) co 160 do 200 godzin pracy,

−

obsługę techniczną drugą (OT – 2) co 480 do 600 godzin pracy,

−

naprawy średnie (NS) co 1000 do 1200 godzin pracy,

−

naprawy główne (NG) co 2000 do 2400 godzin pracy.

W ramach obsługi codziennej czyści się dokładnie wszystkie podstawowe części

rozkładarek, stykające się bezpośrednio z masą bitumiczną.

Remontery drogowe

Remonter drogowy jest maszyną do napraw cząstkowych – łatania nawierzchni

zniszczonej na niewielkich powierzchniach. Wyposażenie remonterów zależy od ich

przeznaczenia, tzn. typu naprawianych nawierzchni bitumicznych, lecz przede wszystkim

powinno składać się z następujących urządzeń:

−

sprężarki z młotami wyburzeniowymi, ubijakami pneumatycznymi i dmuchawą –

palnikiem,

−

skrapiarki,

−

kotła do podgrzewania lepiszczy bitumicznych,

−

zasobników kruszywa,

−

ogrzewanego zasobnika mieszanki mineralno-bitumicznej typu betonowego lub

(alternatywnie) asfaltu lanego.

Zwykłe wyposażenie remontera umożliwia prace wyburzeniowe, osuszanie powierzchni,

rozmrażanie kratek ściekowych, usuwanie znaków poziomych (malowanych na jezdni) itp.

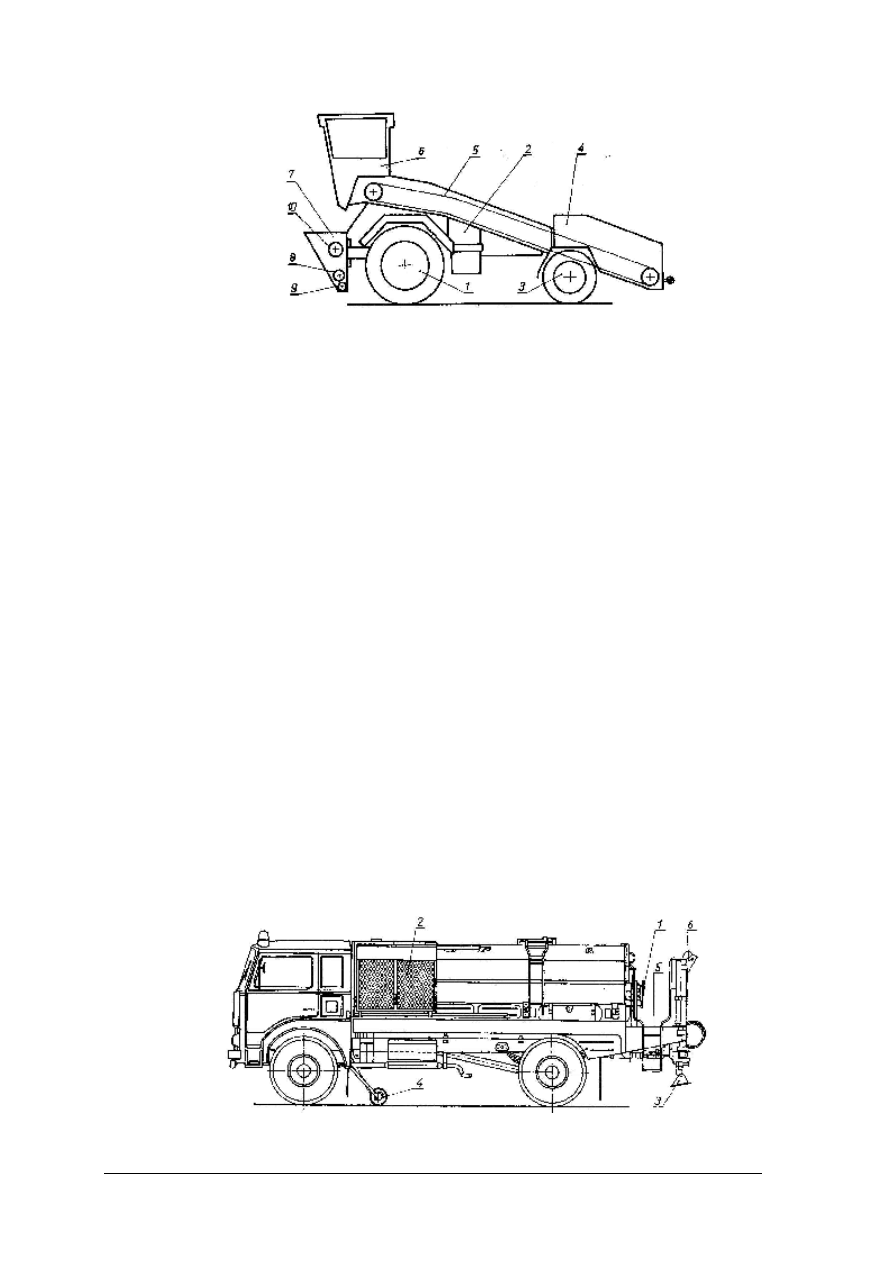

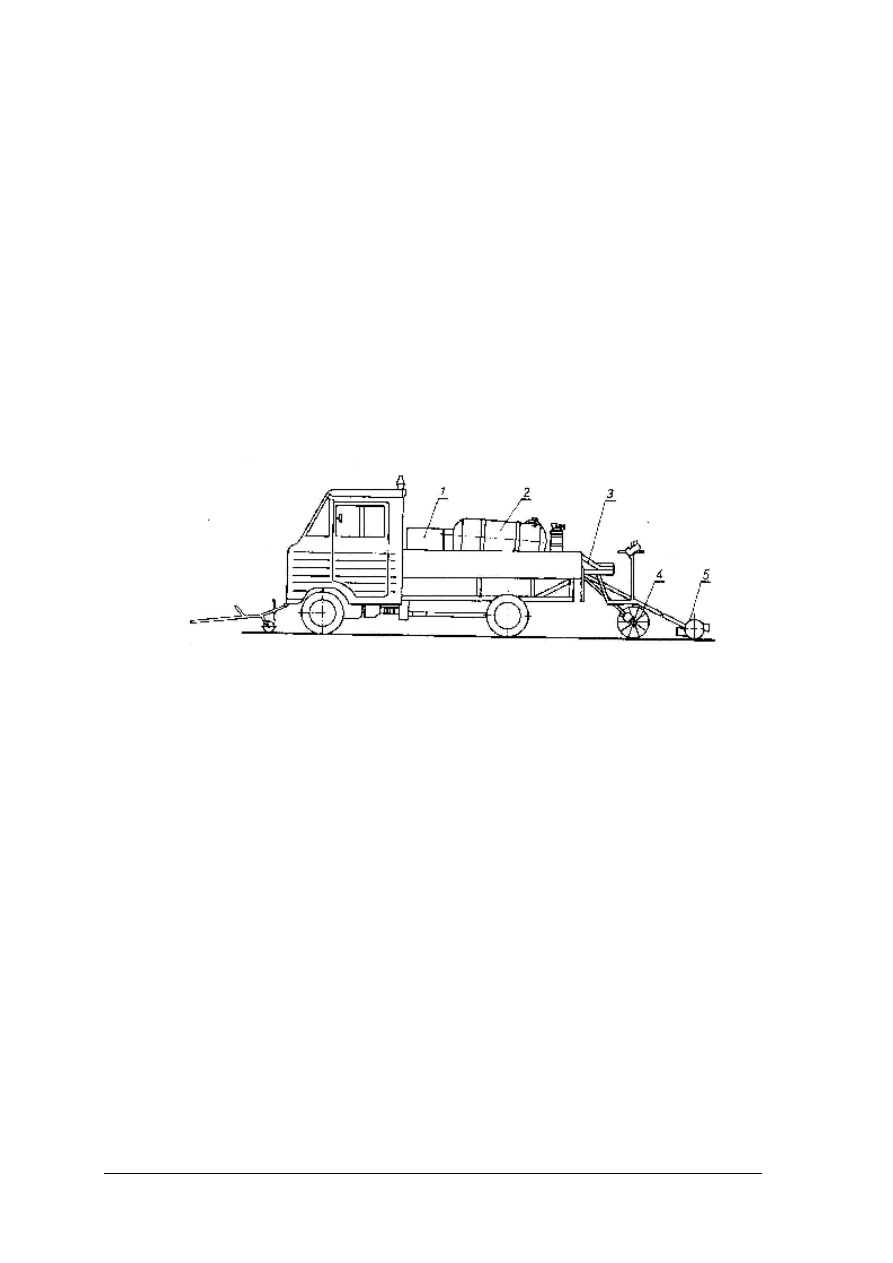

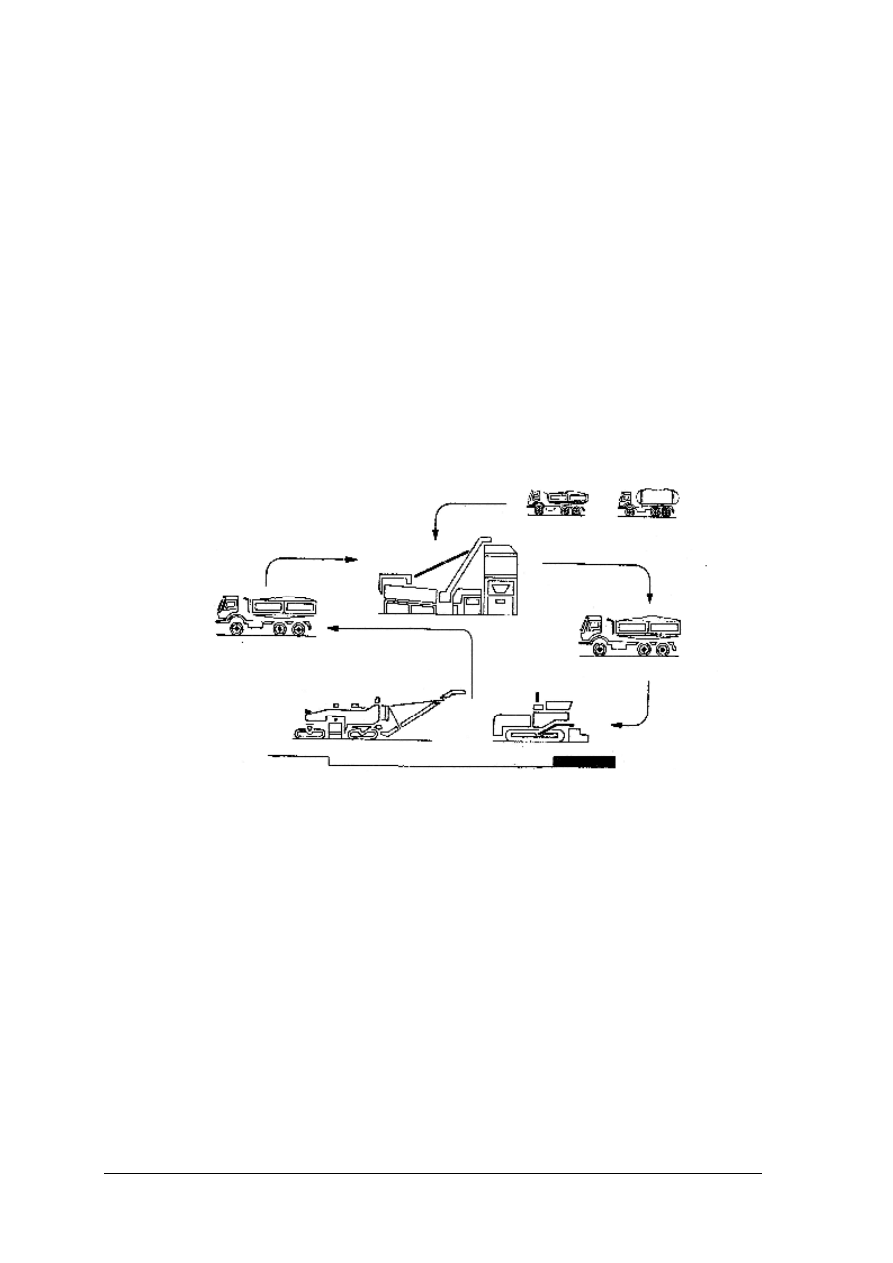

Na rysunku 6 pokazano budowę remontera drogowego nawierzchni z asfaltu lanego.

Rys. 6. Remontem drogowy nawierzchni z asfaltu lanego: 1 – rama samochodu, 2 – kocioł do asfaltu,

3 – rynna spustowa, 4 – agregator sprężarkowy [4, s. 106

]

Rozsypywarki grysów

Rozsypywarki doczepne lub naczepiane odznaczają się nieskomplikowaną konstrukcją.

Mocuje się je bezpośrednio do tylnej burty samochodu samowyładowczego. Wady tych

rozsypywarek to przede wszystkim:

− mała dokładność dozowania kruszywa,

− kłopotliwe mocowanie do samochodu,

− utrudnione kierowanie pojazdem (jazda tyłem).

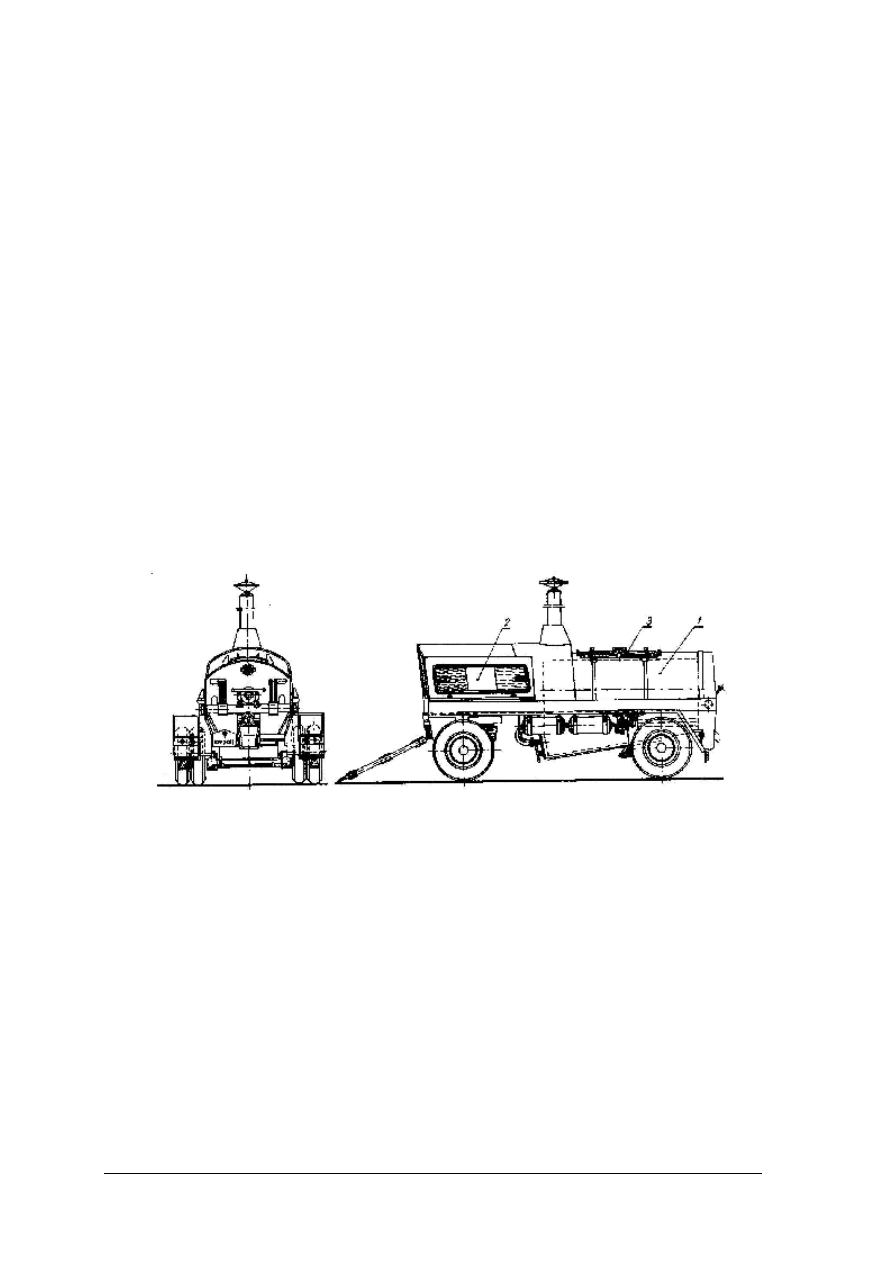

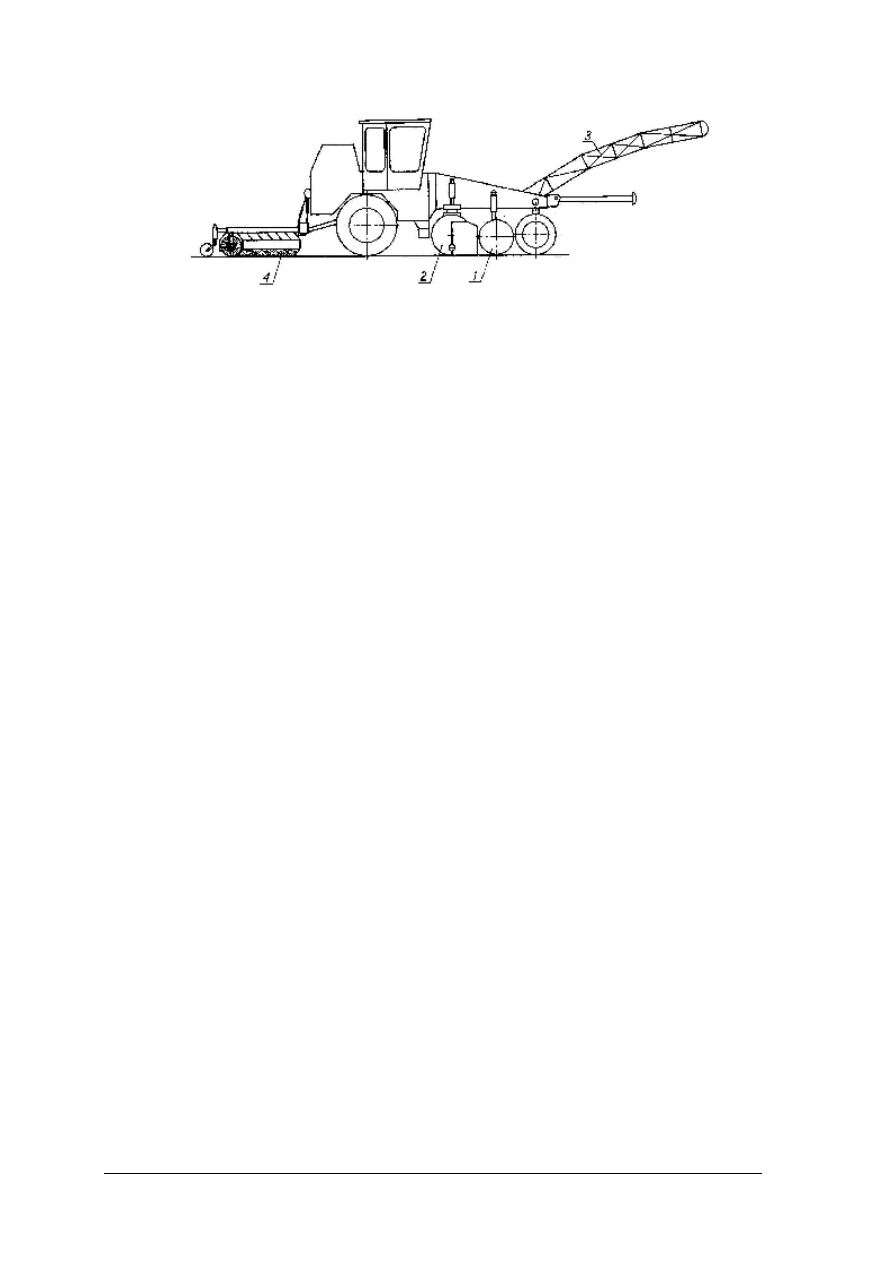

Niedogodności tych są pozbawione rozsypywarki samojezdne, których budowę

przedstawiono na rysunku 7.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 7. Rozsypywarka samojezdna: 1 – koła osi przedniej, 2 – silnik spalinowy, 3 – tylne koła skrętne,

4 – zbiornik zasypowy, 5 – przenośnik taśmowy, 6 – kabina operatora, 7 – zasobnik, 8 i 9 – walce

rozsypujące, 10 – walec dozujący [4, s. 107]

Rozmieszczenie podstawowych zespołów maszyny wynika z procesu technologicznego

regeneracji nawierzchni i możliwości technicznych dostarczania kruszywa, a przede

wszystkim z możliwości jego zagęszczenia.

Skrapiarki

Skrapiarki – to maszyny do równomiernego skrapiania bitumem nawierzchni

poddawanych powierzchniowemu utrwalaniu.

Ze względu na sposób transportu rozróżnia się skrapiarki przyczepne (o pojemności

do 2 m

3

) i samobieżne, samochodowe (o pojemności minimum 3 m

3

).

Budowa urządzenia zostanie omówiona na przykładzie wysokowydajnej skrapiarki

samochodowej typu SSp – 5000 przeznaczonej do pracy ciągłej w zespole maszyn do

regeneracji nawierzchni bitumicznych (rys. 8). Pojemność skrapiarki zamontowanej na

podwoziu samochodu ciężarowego wynosi 5 m

3

. Lepiszcze jest podgrzewane dwoma

palnikami 1 na paliwo płynne. Do zasilania palników, przedmuchiwania przewodów lepiszcza

oraz pneumatycznego sterowania urządzeniami spryskującymi służy sprężarka powietrza

o wydajności 22 m

3

/h. Sprężarka ta oraz pompa do bitumu są napędzane silnikiem

spalinowym 2 o mocy 8 kW. Pompa służy do napełniania zbiornika, przepompowania

lepiszcza w obiegu wewnętrznym, dzięki czemu można wyrównywać jego temperaturę, oraz

do spryskiwania nawierzchni za pomocą kolektora 3. Kolektor, składany do transportu,

umożliwia skrapianie pasem o szerokości 1÷3,5 m (skokowo co 0,2 m). Równomierność

skraplania, tzn. zachowanie jednakowego wydatku lepiszcza, jest ułatwione dzięki

zastosowaniu piątego koła pomiarowego 4 i dodatkowego licznika zamontowanego w kabinie

samochodu. Nad kolektorem znajduje się pomost operatora 5, skąd obserwować można

przebieg skraplania. Uzupełnieniem aparatury kontrolno – pomiarowej są termometry 6 do

mierzenia temperatury lepiszcza oraz wskaźnik napełnienia zbiornika.

Rys. 8. Skrapiarka: 1 – palniki, 2 – silnik spalinowy, 3 – kolektor, 4 – koło pomiarowe, 5 – pomost operatora,

6 – termometry [4, s. 108]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Prędkość transportowa skrapiarki z pełnym ładunkiem nie może przekraczać 50 km/h.

Obsługi i naprawy skrapiarki obejmują:

−

obsługę codzienną (OC),

−

obsługę techniczną pierwszą (OT – 1) co 120 do 150 godzin pracy,

−

obsługę techniczną drugą (OT – 2) co 480 do 600 godzin pracy,

−

naprawy średnie (NS) co 1600 do 2000 godzin pracy,

−

naprawy główne (NG) co 3200 do 4000 godzin pracy.

Obsługa codzienna – poza zwykłymi czynnościami przewidzianymi obsługą codzienną

samochodu – obejmuje kontrolę palników i komory paleniskowej.

Przynajmniej raz na tydzień oczyszcza się pojemnik z przypalonego lepiszcza

i zanieczyszczeń oraz dysze rozpryskowe.

Kotły produkcyjne do asfaltu lanego

Kotły produkcyjne do asfaltu lanego należą do maszyn o pracy okresowej (cyklicznej).

Używa się ich przede wszystkim do remontów cząstkowych nawierzchni drogowych. W razie

dużego zapotrzebowania na asfalt lany (dużego zakresu robót) do jego produkcji stosuje się

specjalne wytwórnie.

W kraju najczęściej używa się kotłów przewoźnych o pojemności 1,8 do 2 m

3

,

wytwarzających mieszankę asfaltową (asfalt lany) w temperaturze 160÷180ºC, przy czym

cykl pracy kotła (jeden zarób) trwa 5÷7 h. Długość cyklu zależy od temperatury otoczenia,

wilgotności kruszywa oraz sposobu podgrzewania.

Rys. 9. Kocioł przewoźny do asfaltu: 1 – zasobnik, 2 – silnik spalinowy, 3 – otwór do wsypywania składników

wytwarzanej mieszanki [4, s. 109]

Do ręcznego układania nawierzchni

bitumicznych są niezbędne różne narzędzia

i przybory, nalezą do nich: szczotki, szablony poprzeczne i podłużne, siekiery, oskardy,

łopaty, łaty pomiarowe, listwy, deski, płaskowniki stalowe, żelazka, wózki i kosze do grzania

narzędzi, poziomnice, kliny pomiarowe, paliki, krzyże niwelacyjne, pędzle oraz młoty.

Narzędzia i przybory do ręcznego układania nawierzchni bitumicznych są niezbędne

przede wszystkim na małych budowach, gdzie zastosowanie rozkładarki jest nieekonomiczne

lub z innych technicznych względów niemożliwe.

Niektóre narzędzia i przybory, dobrane do rodzaju budowanej nawierzchni, powinny

jednak być przygotowane również na większych budowach zmechanizowanych na wypadek

awarii rozkładarki. Ponadto ręcznie układa się poszerzenia na łukach i również ręcznie

wykonuje się poprawki w miejscu zbyt długiego postoju rozkładarki, spowodowanego

przerwą w dostawie masy bitumicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakimi maszynami i sprzętem wykonasz roboty nawierzchniowe?

2. Do czego służy oczyszczarka mechaniczna?

3. Do czego służy rozkładarka mieszanek mineralno-bitumicznych?

4. Jaki jest sposób pracy remontera drogowego?

5. W jaki sposób naprawiamy i obsługujemy skrapiarki?

6. Jakich narzędzi i sprzętu użyjemy do ręcznego układania nawierzchni

bitumicznych?

7. Kiedy powinno stosować się ręczne narzędzia i sprzęt do robót nawierzchniowych?

4.5.3. Ćwiczenia

Ćwiczenie 1

Po obejrzeniu filmu na temat wykonywania nawierzchni drogowych, odszukaj spośród

zaprezentowanych modele maszyn, urządzeń i sprzętu do robót nawierzchniowych. Opisz

w notatniku ich główne części i elementy robocze. Zapoznaj się z instrukcjami obsługi i

wypisz w notatniku, które z nich nie wymagają dodatkowych uprawnień.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć film dydaktyczny –,,Wykonywanie nawierzchni drogowych”,

2) wypisać w notatniku wszystkie maszyny, urządzenia i sprzęt, które zapamiętałeś z filmu,

3) odszukać spośród zaprezentowanych modele maszyn, urządzeń i sprzętu do robót

nawierzchniowych,

4) opisać ich główne części oraz elementy robocze,

5) zapoznać się z instrukcjami obsługi,

6) zapisać w notatniku, które z nich nie wymagają dodatkowych uprawnień,

7) przeanalizować wspólnie z nauczycielem wykonanie ćwiczenie,

8) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

film dydaktyczny – „Wykonywanie nawierzchni drogowych”,

−

zestaw do wyświetlania filmów,

−

notatnik,

−

przybory do pisania,

−

modele maszyn, urządzeń i sprzętu do robót drogowych,

−

literatura z rozdziału 6 dotycząca maszyn, urządzeń i sprzętu do robót nawierzchni.

Ćwiczenie 2

Posłuż się przygotowanymi mieszankami bitumicznymi oraz maszynami, urządzeniami

i sprzętem nie wymagającym dodatkowych uprawnień.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować rodzaj nawierzchni przygotowanej przez nauczyciela,

2) przygotować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

3) dobrać rodzaj odnowy dla przygotowanej nawierzchni,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4) skonsultować z nauczycielem wybór odnowy,

5) dobrać rodzaj przygotowanej mieszanki,

6) skonsultować z nauczycielem wybór mieszanki,

7) dobrać maszyny, urządzenia i sprzęt do wykonania odnowy nie wymagające

dodatkowych uprawnień,

8) skonsultować z nauczycielem wybór maszyn, urządzeń i sprzętu do wykonania odnowy,

9) wykonać odnowę przygotowanej nawierzchni,

10) skontrolować jakość i prawidłowość wykonanych siebie robót,

11) uprzątnąć stanowisko pracy,

12) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

przygotowana przez nauczyciela nawierzchnia,

−

mieszanki bitumiczne,

−

maszyny, urządzenia i sprzęt do robót nawierzchniowych,

−

literatura z rozdziału 6 dotycząca odnowy nawierzchni bitumicznych.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić maszyny, urządzenia i sprzęt do robót nawierzchniowych?

2) wymienić główne części maszyn do robót nawierzchniowych?

3) wymienić elementy robocze maszyn do robót nawierzchniowych?

4) dobrać maszyny i sprzęt do robót nawierzchniowych?

5) wykonać roboty związane z wykonaniem i odnową nawierzchni

bitumicznych?

6) skontrolować jakość i prawidłowość wykonanych przez siebie robót?

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.6. Maszyny do robót utrzymaniowych

4.6.1. Materiał nauczania

Malowarki

Do malowania znaków poziomych na jezdni poprawiających bezpieczeństwo ruchu

drogowego używa się maszyn, zwanych malowarkami. Malowarki, zależnie od

przeznaczenia, mają różne wielkości i możliwości – od małych, prowadzonych ręcznie po

duże, wielofunkcyjne, montowane na podwoziach samochodów ciężarowych, dostosowane do

róznych metod malowania (farba zimna, farba gorąca, masy termoplastyczne).

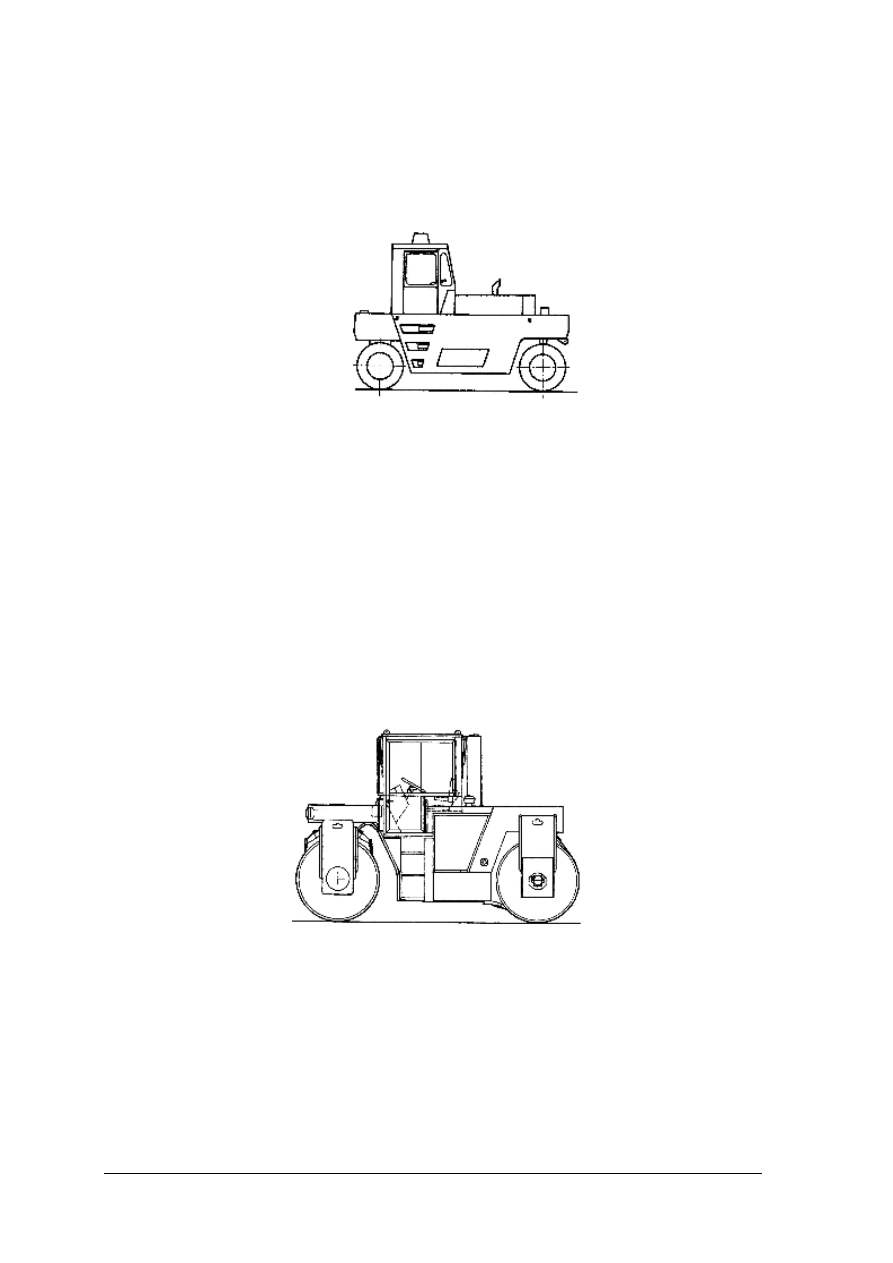

Malowarka samochodowa MS – 600 (rys. 10) ma zbiorniki farby o pojemności 0,6 m

3

.

Może być stosowana także do malowania pistoletem ręcznym pachołków, barier, znaków itp.

Obsługa – to kierowca i operator, którego stanowisko usytuowane jest w tylnej części

maszyny (tyłem do kierunku jazdy).

.

Rys. 10. Malowarka samochodowa: 1 – silnik spalinowy, 2 – zbiorniki ciśnieniowe, 3 – obwód elektryczny

elektrozaworów uruchamiających pistolety natryskowe, 4 – piąte dodatkowe koło, wózek, do którego

mocowane są trzy pistolety natryskowe [4, s. 110]

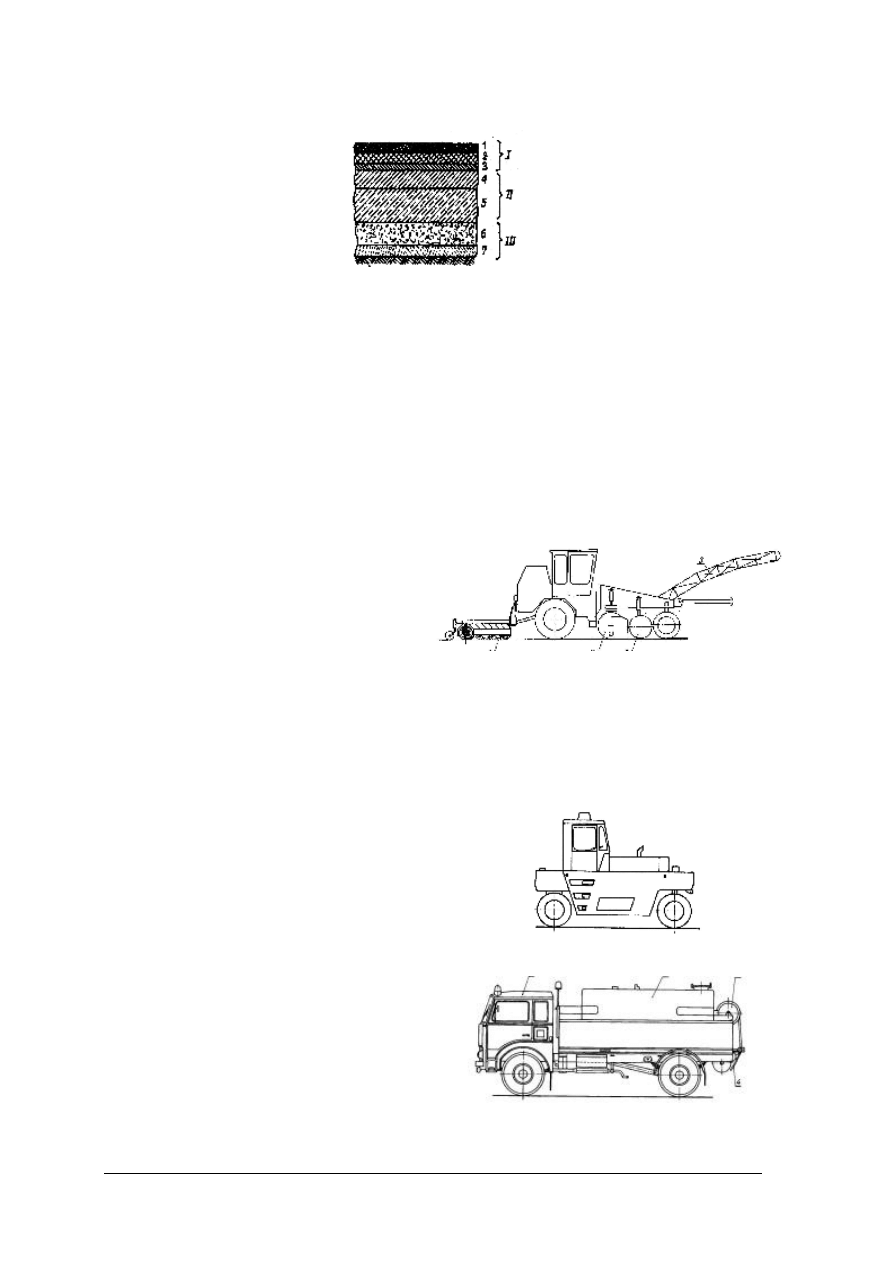

Kosiarki

Kosiarka wysięgnikowa zawieszona na ciągniku rolniczym (rys. 11) służy do koszenia

traw i chwastów na poboczach, skarpach dróg, rowów odwodnieniowych itp. Głowica

robocza kosiarki – szybko wirujący walec z wahliwie zamocowanymi elementami tnącymi z

zasięgu płaskownika – jest umieszczona na końcu wysięgnika teleskopowego. Wszystkie

ruchy wysięgnika kosiarki są wykonywane dzięki pracy cylindrów (siłowników)

hydraulicznych, sterowanych i zasilanych z instalacji hydraulicznej standardowo montowanej

na ciągniku. Kosiarkę obsługuje kierowca ciągnika. Jej szybkość robocza wynosi 3 ÷ 5 km/h,

a szerokość pasa koszenia 1,2 m.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

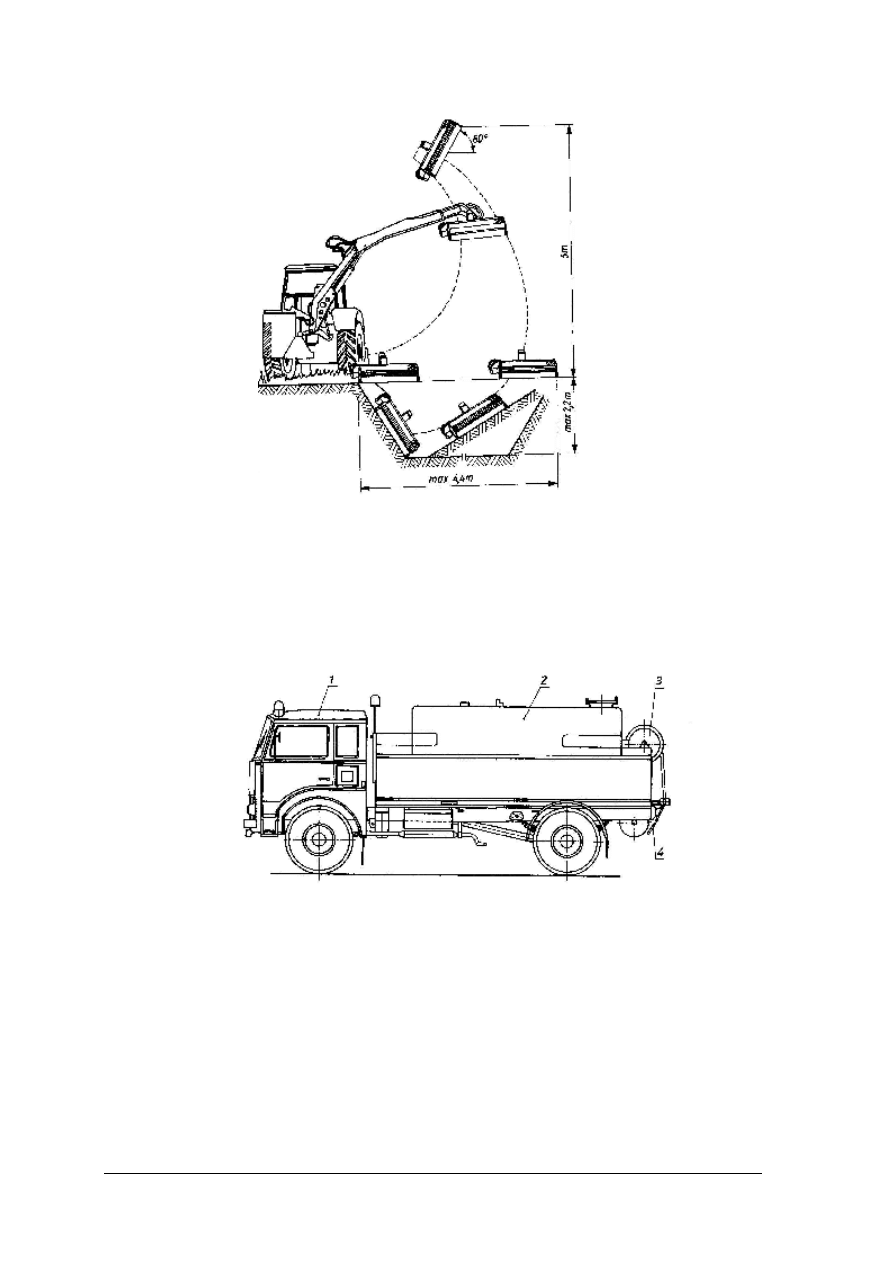

Rys. 11. Kosiarka wysięgnikowa [4, s. 111]

Samochody do ciśnieniowego mycia przepustów

Samochody przeznaczone do ciśnieniowego mycia woda kanałów ściekowych można

z powodzeniem stosować do mycia przepustów i czyszczenia np. elementów obiektów

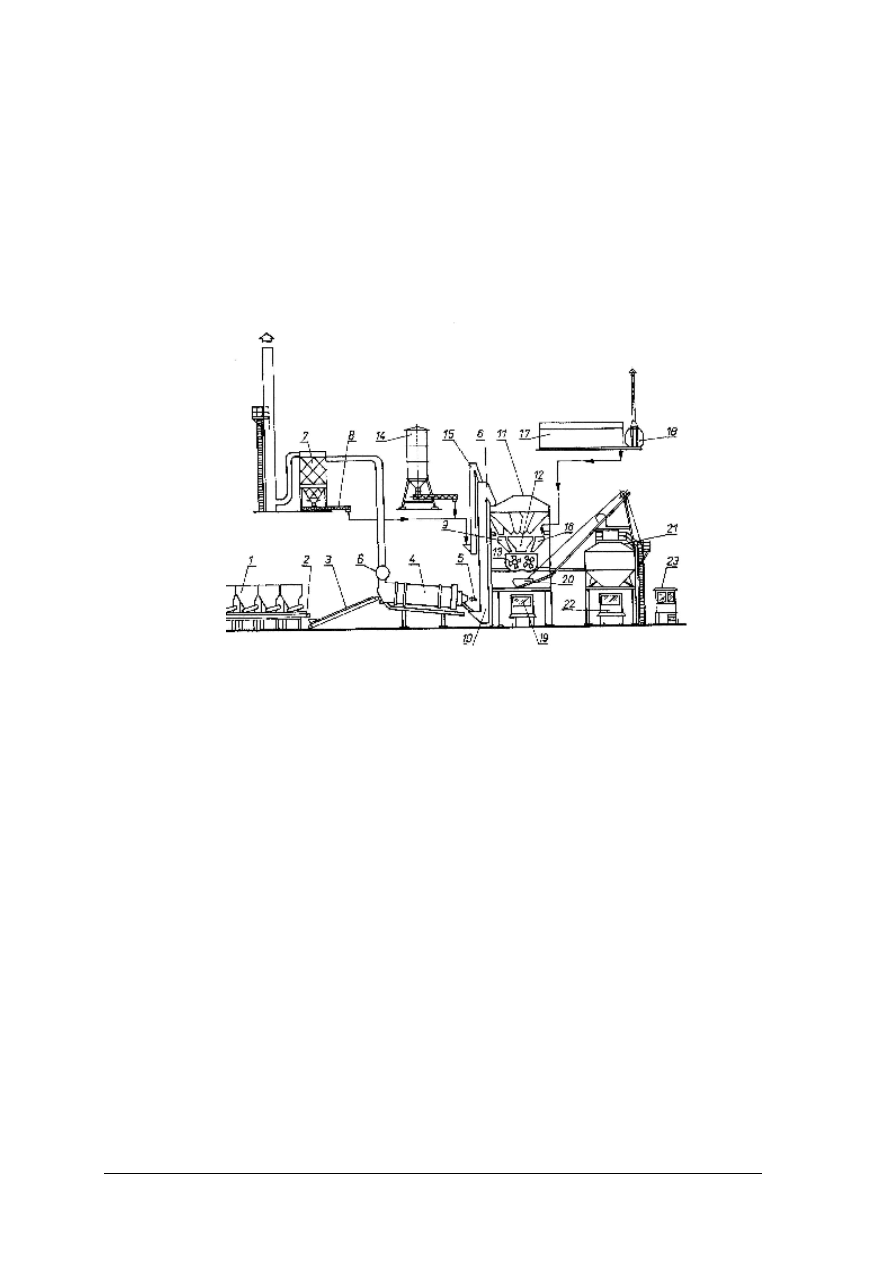

mostowych. Do mycia innych powierzchni używa się wciągarki ręcznej, której elastyczny