LABOLATORIUM z Wytrzymałości Materiałów |

Pałys Grzegorz |

|

|

Grupa: 32 |

Data: 13.01.2001 |

Temat: Wyznaczanie środka sił poprzecznych SSp. |

Nr ćwiczenia: 6 |

Ocena: |

TEORIA:

Belki wykonane z profili cienkościennych wykazują szereg własności zasadniczo odmiennych od odpowiednich własności spotykanych w belkach wykonanych z tzw. profili pełnych. Dla tej klasy profili niezwykle ważne okazuje się m.in. ustalenie poprawnego „prawidłowego” sposobu wprowadzenia siły poprzecznej. Punkt w płaszczyźnie przekroju, przez który powinna przechodzić ta siła integralna na ogół nie pokrywa się z środkiem ciężkości. Przyłożenie siły poprzecznej w niewłaściwym punkcie powoduje pojawienie się w belce, poza zginaniem dodatkowych jeszcze pól sił wewnętrznych m.in. skręcania, na które - szczególnie profile otwarte - są zazwyczaj mało wytrzymałe. Omawiany punkt nosi nazwę środka sił poprzecznych i stanowi „SSP” i stanowi ślad przebicia osi, wokół której następuje skręcenie belki z płaszczyzną jej przekroju.

Celem ćwiczenia jest doświadczalne wyznaczenie SSP oraz porównanie wyników pomiaru jego położenia z rezultatami obliczeń. Posłużymy się modelem belki ceowej, jednostronnie zamocowanej na całym obwodzie do podłoża, a drugim końcu - obciążonej siłą poprzeczną Q. Środek SSP wyznaczony z obliczeń - wypada poza konturem określonym przez wymiary gabarytowe przekroju. Niewłaściwe przyłożenie obciążeń poprzecznych do profili cienkościennych przy równoczesnym nie uwzględnieniu dodatkowo pojawiających się wówczas pól sił wewnętrznych może być przyczyną ich zniszczenia.

WYZNACZANIE ŚRODKA SIŁ POPRZECZNYCH W BELCE O PRZEKROJU CEOWYM.

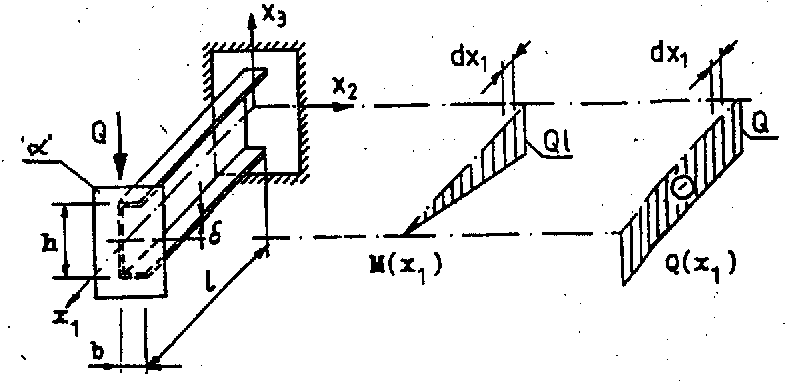

Rozważamy belkę wspornikową o długości l oraz wymiarach przekroju b, h,

.

Rozpatrywana belka jest obciążona siłą poprzeczną Q, którą wprowadzono za pomocą płaskiego elementu przepony

by przykładane obciążenie nie wywołało lokalnego zginania elementów składowych półek i środnika. Składowe pola naprężenia związane z momentem gnącym M(x) i siłą Q(x) w poszczególnych przekrojach x1 mają rozkłady określone wzorami:

(1.1)

gdzie:

s - powierzchnia ceownika, współrzędna powierzchniowa,

moment statyczny odciętej części profilu względem x2,

- grubość składowego elementu cienkościennego, w przekroju w którym odcina się wybrany fragment belki,

x2, x3 - osie główne, centralne przekroju,

J2 - moment bezwładności względem x2.

Dla odciętego przekrojem

otrzymamy warunek równowagi sił działających na x1

jest momentem statycznym części odciętej płaszczyzną

.

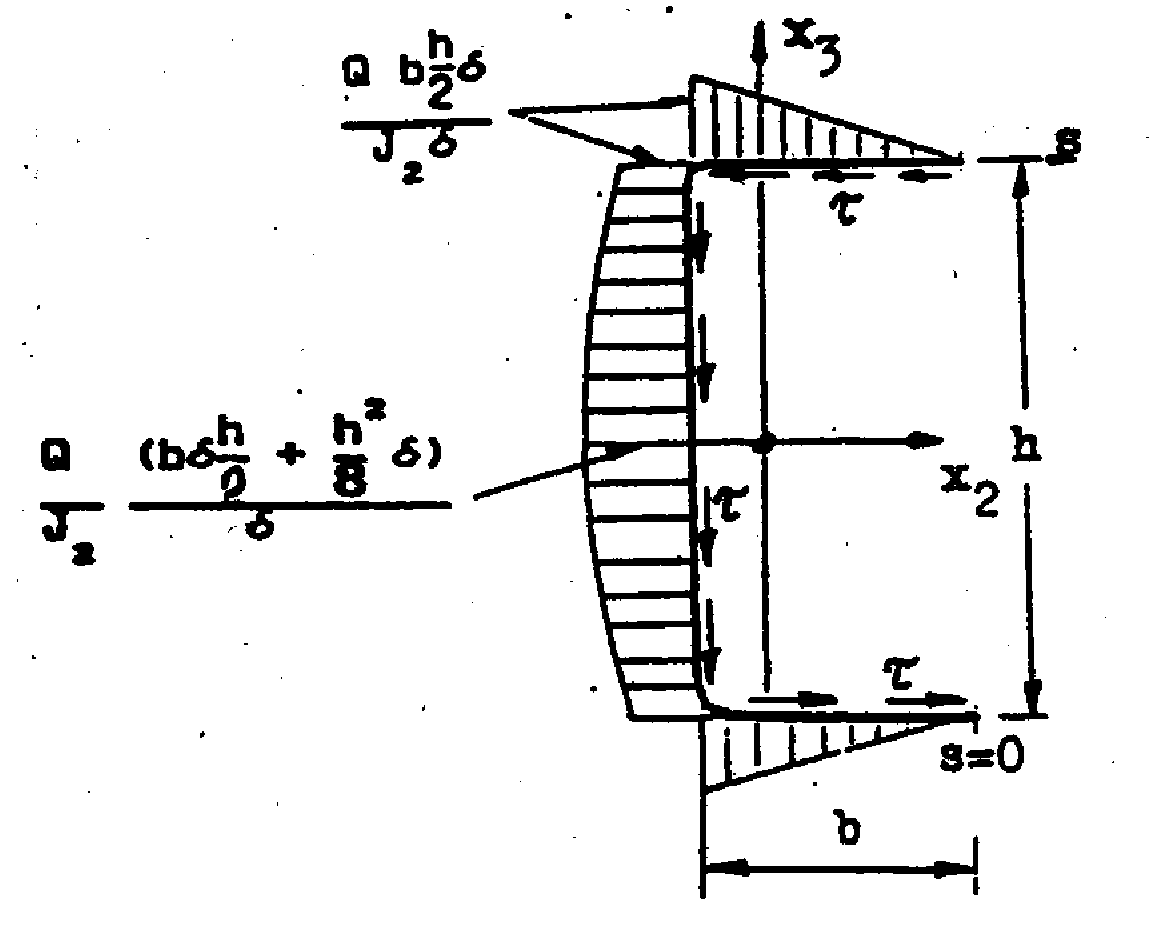

Wypadkowe oddziaływań naprężeniowych

w

półce górnej i dolnej wynoszą:

obciążając belkę siłą poprzeczną działającą w kierunku x2 Q=Q2 i wyznaczając SSP, dojdziemy do wniosku że siła Q=Q2, tylko wtedy nie wywoła skręcenia profilu gdy będzie działała wzdłuż x2. Tak więc SSP - jest to punkt przez który przechodzi wypadkowa oddziaływań stycznych

w konkretnym przekroju belki.

Redukując układ sił {T,TQ} np. do punktu A - otrzymamy siłę Po= Q oraz moment

MA = h T ,który jest prostopadły do Po. Wypadkowa W tego układu sił ma zatem wartość W=Q i przechodzi przez punkt A` odległy od x

x

BUDOWA STANOWISKA:

Belka ceowa, utwierdzona z jednej strony w podstawie, szalka z ciężarem jest mocowana do nakrętki, która może się przemieszczać w kierunku poziomym, gdy pokręcamy śrubą.

Położenie ciężaru względem osi głównych profilu odczytujemy na podziałce `f' umieszczonej wzdłuż śruby.

Do pomiaru kąta obrotu przepony służą dwa czujniki zegarowe.

przesunięcie |

wskazanie L |

wskazanie P |

-40 |

4,7 |

5,06 |

-30 |

4,78 |

4,99 |

-20 |

4,87 |

4,74 |

-10 |

4,96 |

4,54 |

0 |

5,04 |

4,4 |

10 |

5,13 |

4,2 |

20 |

5,21 |

4,02 |

|

|

|

Wymiary badanego ceownika:

b=48 mm h= 90 mm g=1.5 mm Q=10.10 N

Moment bezwładności przekroju względem osi centralnej x2:

Jx2=364305 [mm4]

Obliczenie teoretycznego położenia środka sił poprzecznych:

Korzystając ze wzoru na położenie środka sił poprzecznych:

Obliczam:

X2Q =-19.21 mm

Z wykresu odczytujemy doświadczalny środek sił poprzecznych który wyniósł

X2Q =-24 mm

Na wykresie naprężeń stycznych możemy zauważyć, że wypadkowe oddziaływań naprężeniowych τ≡σ1s w półce górnej i dolnej są równe i wynoszą:

τ=Q*b*δ*0.5h/Jz*b*0.5=Q/Jz*b2 *δ*h/4

Całkując podobnie oddziaływania styczne przyłożone do środnika otrzymujemy, że wartość ich wypadkowej jest równa Q.

WNIOSKI:

Doświadczalna metoda wyznaczania środka sił poprzecznych - SSP jest prosta i skuteczna pod warunkiem zachowania dokładności podczas wykonywania doświadczenia. Błędy powstałe podczas wykonywania pomiarów i późniejszych obliczeń powodują, że wyniki doświadczenia nie mają potwierdzenia w rzeczywistości. Ponadto zawsze będziemy obserwować różnice w położeniu środka sił poprzecznych wyznaczonym doświadczalnie i teoretycznie ze względu na wpływ wielu czynników, mających istotny wpływ na wynik doświadczenia. Jednak przy zachowaniu odpowiednich rygorów różnice te nie powinny być zbyt duże. Uzyskana w naszym doświadczeniu rozbieżność ok. 5 mm została zapewne spowodowana między innymi niezbyt dokładnym odczytaniem wskazań czujników pomiarowych.

Podczas ćwiczenia wyznaczaliśmy środek sil poprzecznych -SSP dla belki o profilu ceowym, obciążając ją siłą poprzeczną Q=10N i dokonując zmiany punktu przyłożenia siły od płaszczyzny środnika o odcinki równe od - 40[mm] do 20[mm]. Teoretycznie wyznaczona SSP wyniosła X2Q =-19.21 mm, natomiast wyznaczona doświadczalnie X2Q=-24 mm .Wyniki teoretyczny i doświadczalny różnią się w pewnym stopniu co świadczy o tym że doświadczenie zostało niezbyt poprawnie przeprowadzone. Rozbieżności pomiędzy wynikiem teoretycznym i doświadczalnym są spowodowane wieloma czynnikami. Błędami odczytu wskazań czujników, oraz błędami wprowadzonymi przez czujniki. Podczas wyznaczania teoretycznej wartości SSP założyliśmy ze mamy odczynienia z belka idealną i idealnie zamocowaną.

Aby naocznie przekonać się jak duży wpływ na sztywność i wytrzymałość konstrukcji wykonanych z profili cienkościennych ma sposób ich zamocowania, zaprezentowany został model z zamocowanymi w różny sposób profilami cienkościennymi oraz dwa modele ram samochodowych które przedstawiały jak mała zmiana warunków zamocowania wpływa na sztywność układu. Element zamocowany idealnie (tzn. wszystkimi krawędziami przekroju) do grubej stalowej płyty, posiadającej zdolność do przenoszenia sił normalnych, był zdecydowanie najbardziej odporny na obciążanie go jednocześnie momentem zginającym i skręcającym. W pozostałych przypadkach sztywność profilu była zdecydowanie mniejsza lub wręcz znikoma w przypadku profilu zamocowanego nie idealnie do cienkiej stalowej płytki. Przykład ramy samochodowej pozwolił nam zauważyć jak małe zmiany i wzmocnienia konstrukcji w punktach najbardziej przenoszących obciążenia pozwoliły na wielokrotne zwiększenie jej wytrzymałości na skręcanie oraz nośności. Z obserwacji wynika, że przy projektowaniu konstrukcji z profili cienkościennych zawsze należy dążyć do idealnego przypadku zarówno zamocowania jak i obciążania. Konstrukcje takie bowiem mają największe zdolności wytrzymałościowe. Jednak w praktyce sytuacje idealne spotyka się bardzo rzadko.

1

Laboratorium Wytrzymałości Materiałów Str- 3 -

Wyszukiwarka

Podobne podstrony:

ssp?rek

STET SSP Checklist Ver2

SSP kolokwium nr 1 z PPG, Prawo (WPAiE Wrocław), III rok

SSP T wnski

6a Kwiatek Zasady funkcjono ryzyka w swietle KKZ SSP 11dnia, specjalizacja mięso

5 Wdrazanie nowego prawa zywnosciowego 07.03.2009 SSP 11 S, specjalizacja mięso

Załącznik ssp do rozwiązania

SSP M wnski

SSP (3)

3 PIW 2009 SSP 22.05.2009 Korol-, specjalizacja mięso

PLAN SSP, Akty prawne KPA

5 Urzędowa Kontrola SSP 15 kurs 11 Spotkania 2 dnia 26.04.2, specjalizacja mięso

6b Kwiatek Analiza zagrozen i ryzyka SSP 11 dnia 20.02.2010, specjalizacja mięso

5 Katalog umiejetnosci do PROGRAM Spec. NR 15 SSP 11 projekt, specjalizacja mięso

ssp, wytrzymałość materiałów laborki

ssp

Wyznaczanie środka sił poprzecznych (SSP) –wnioski, wytrzymałość materiałów laborki

do osrodka SSP PROGRAM SPOTKANIA nr 6 23-25.10.2009 wersja, specjalizacja mięso

więcej podobnych podstron