Obliczyć i narysować pasowanie

Narysować rozkład pól tolerancji oraz obliczyć parametry pasowania i podać jego rodzaj, jeżeli wiadomo:

N=100mm, T0=m, TW=20m, EI=0, es=-10m

N- wymiar nominalny, O-linia zerowa, ES- odchyłka górna otworu, EI- dolna, es-górna wałka, ei- dolna, T0-tolerancja otworu, TW-tol. wałka, A-wymiar graniczny dolny, B-wym.gr.górny, Lmax-luz maksymalny, Lmin-mn, T-tolerancja pasowania.

T0=ES-EI, TW=es-ei, A0=N+EI, AW=N+ei, B0/w=N+ES, Lmax=ES-ei, Lmin=EI-es, T=T0-TW, T=Lmax-Lmin, T=Wmax-Wmin, L/Wsr=0,5(Lmax+Lmin)

Gdzie W to wcisk

Pasowanie luźne Lmax>0, Lmin>0 (A-H, a-h)

Pasowanie mieszane Lmax>0, Lmin<0 (J-N,P, j-n,p)

Pasowanie cisnae Lmax<0, Lmin<0 (N-Z,n-z)

Pasowanie określa charakter współpracy wałka z otworem, zależy jedynie od róznicy ich wymiarów przed połączeniem, obrazem pasowania jest skojarzenie dwóch pól tolerancji- otworu i wałka

Lmax=-Wmin, Lmin=-Wmax

Zasada stałego otworu- kojarzenie tolerancji wałka z tolerancją otworu, którego dolna odchyłka jest równa zero EI=0.Taki otwór oznacza się H

Zasada stałego wałka- kojarzenie tolerancji otworu z tolerancją wałka którego górna odchyłka jest równa 0 es=0. Taki wałek oznaczmy h

Dane:

ES=T0+EI=30, ei=es-Tw=-30, Ao=N+EI=100, Bo=N+ES=100,03mm, Aw=N+ei=99,97mm, Bw=N+es=99,99mm, Lmax=ES-ei=60, Lmin=EI-es=10, T=To+Tw=50

Jest to pasowanie luźne wg stałego otworu Lmax > 0 ; Lmin > 0

Pasowanie : - luźne Lmax>0; Lmin>0 (A÷H, a÷h)

- mieszane Lmax>0; Lmin<0 (J÷N(p), j÷n(p))

- ciasne Lmax<0; Lmin<0 (N÷Z, n÷z)

Sposoby spawania

a) gazowe

b) elektryczne(elek. Otuloną; w osłonnie gazów ochronnych TIG MIG MAG; elektronowe; laserowe)

Narysować połączenie wpustowe i wielowypustowi

Wpustowe:

Połączenia wpustowe służą do osadzania na wale różnych części maszyn (kół zębatych, pasowych). Na wale i otworze wykonane są odpowiednie rowki, w które wprowadzony jest wpust. Zadaniem wpustu jest przenoszenie momentu obrotowego z wału na współpracującą część.

Materiały na wpusty: Rm ≥500MPa - St5, St6

Rodzaje wpustów: pryzmatyczne, czółenkowe, czopkowe symetryczne, niesymetryczne.

Tolerancja rowków:

Wałek |

Piasta |

Luźne Mieszane N9/h9 Ciasne |

D10/h9, F9/h9, H9,h9 Js9/h9 N9/h9, P9/h9 |

Wielowypustowe:

Połączenie bezpośrednie, na czopie wału są wykonane występy (wypusty) współpracujące z odpowiednimi rowkami w piaście.

Zalety: połączenie krótsze jak w połączeniu wpustami, dokładniejsze osiowania, zmniejszenie nacisków jednostkowych, zmniejszenie oporów tarcia.

Rodzaje osiowania: na zewnątrz średnicy, na wew. Średnicy, na bokach wypustu.

Rozkład ciśnień w łożysku ślizgowym (osiowe i poprzeczne)

Rozkład nacisków (ciśnienia) w łożysku ślizgowym

β-kąt opasania

α-kąt pomiędzy kierunkiem obciążenia, a początkiem klina smarnego

φ-kąt określający miejsce najmniejszej grubości warstewki olejowej

θ(teta)-współrzędna kątowa mierzona w kierunku obrotów

θa(tetaa)- współrzędna kątowa mierzona od linii środków czopa i panewki do początku klina smarnego

Qpmax- kąt określający miejsce maksymalnego ciśnienia

Qpo- kąt określający koniec klina smarnego

Przekładnia pasowa (rozkład naprężeń w ruchu i spoczynku)

RYSUNEK NAPRĘŻENIA W PASIE I ROZKŁAD SIŁ

D1-koło napędzające

D2- koło napędzane

S1=S2*eμφ1

S1-S2=T- siła użyteczna

Przekładnie pasowe

Zalety: płynność ruchu, cichobieżność, zdolność łagodzenia drgań, możliwość ustawienia osi w dowolny sposób, mała wrażliwość na dokładność wykonania.

Wady: duże wymiary, niestałość, przełożenia, wrażliwość pasa na szkodliwe działanie otoczenia

Materiały na pasy: skóra, guma z tkaniną bawełnianą, bawełniany, wełniany, mas polimerowy.

Czym różni się klin od wpustu

Wpust: przenoszą moment skręcający, dobre osiowanie współpracujących części.

Klin: niewielki moment skręcający

- stosowane przy minimalnych wymaganiach co do współosiowości

- nierównomierny rozkład naprężeń

- niekorzystny …

- skośne ustawienie osadzonej części

- trudności z dopasowaniem klina

- stosowany przy małych prędkościach obrotowych

Łożysko ślizgowe (hydrodynamiczne, h-statyczne, rozkład ciśnień)

Tarcie płynne - można uzyskać na zasadzie h-statycznej lub h-dynamicznej poprzez:

klin smarny

efekt wciskania smaru

Realizacja klina smarnego wymaga spełnienia 3 warunków:

- istnienia prędkości poślizgu większej od prędkości granicznej

- spełnienia warunku geometrycznego tzn. istnienia pomiędzy ślizgającymi się po sobie powierzchni, przestrzeni zwężającej się w kierunku ruchu

- ciągłego dostarczania do tej powierzchni wystarczającej ilości smaru

Realizacja tarcia płynnego na zasadzie „efekt wciskania smaru”:

- istnienie odpowiedniej wartości składowej, prędkości ruchu czopa w kierunku normalnym do powierzchni nośnych

- istnienie możliwie silnego dławienia smaru na wypływie z łożyska

- ciągłego dostarczania wystarczającej ilości smaru na miejsce wyciśniętego z łożyska

Zasada hydrostatyczna: gdy istnieje trudność w uzyskaniu tarcia płynnego na zasadzie hydrodynamicznej, ze względu na niemożność spełnienia któregoś z podstawowych warunków.

Ciśnienie w warstwie smaru oddzielającej czop od panewki wywołujemy przez pompowanie smaru pompą znajdującą się poza łożyskiem. Ciśnienie i wydatek pompy dobieramy tak, aby siła wypadkowa ciśnienia i w warstwie smaru równoważyła obciążenie łożyska.

Łożysko h-dynamiczne - musi istnieć odpowiednia prędkość

Łożysko h-statyczne - smar pompowany jest przez pompę znajdującą się na zewnątrz łożyska

Rysunek sprzęgła oponowego

Materiały łożyskowe (ślizgowe, toczne, z czego rolki?)

Materiały łożyskowe powinny spełniać następujące cechy:

1.Dobra odkształcalność.

2.Odporność na zatarcia.

3.Wytrzymałość na naciski.

4.Wytrzymałość zmęczeniowa.

5.Odporność na korozję.

6.Dobre przewodnictwo ciepła.

7.Odpowiednią rozszerzalność cieplną.

8.Korzystna struktura materiału (niskie μ)

9.Dodra obrabialność.

10.Niska cena.

Łożyska ślizgowe: białe metale ołowiowe (Ł16), cynowe (babbit, Ł83), stopy kadmowe, aluminiowe, brązy ołowiowe (B1032), brązy cynowe

Łożyska toczne: pierścienie i elementy toczne wykonuje się z ŁH15, ŁH15SG, koszyczki - z blach (metodą tłoczenia) - ze stali, brązu, mosiądzu, tworzyw sztucznych.

Wypisać kąty w gwintach pod względem samochowności i sprawności

Sprawność:

Największą sprawność ma gwint trapezowy niesymetryczny, trapezowy symetryczny, okrągły, metryczny.

Największą samohamowność ma gwint metryczny a najmniejszą trapezowy niesymetryczny.

γ ≤ ρ' - warunek samohamowności

Rodzaje elementów tocznych w łożyskach (co to jest powierzchnia styku)

Elementy toczne: kilki, wałeczki, igiełki, baryłki, stożki

Powierzchnia styku - w łożyskach występują 2 rodzaje styku: punktowe lub liniowe elementów tocznych z bieżniami, w czasie pracy łożyska występują bardzo duże naciski jednostkowe, a pod ich wpływem - znaczne naprężenia tzw. stykowe.

Tok obliczeniowy łożysk tocznych i ślizgowych

ŁOŻYSKA TOCZNE

ustalenie schematu konstrukcyjnego łożyskowania

określenie wartości i kierunku obciążeń i prędkości obrotowej

- dla obciążeń zmiennych obliczamy Po i no

c) ustalenie geometrycznych ograniczeń konstrukcyjnych i średnicy czopa i gniazda

d) wybór typu łożyska

e) przyjęcie wymaganej twardości łożyska L

f) wyznaczenie wartości stosunku c/p dla przyjętej twardości i typu łożyska

g) obliczenie obciążenia zastępczego

x,y - współczynnik zależny od typu i rodzaju łożyska

h) obliczenie obciążenia efektywnego pe = fd * p

i) obliczenie wymaganej nośności ruchowej

j) obliczenie efektywnej nośności ruchowej Ce = ft * C

k) obliczenie zastępczego obciążenia:

l) obliczenie nośności spoczynkowej C0 = S0 * P0

m) dobieramy łożysko: nośność i wymiary

n) sprawdzenie trwałości ciernej łożyska

o) weryfikacja nośności efektywnej Ce = ft * C

p) dobór środka smarnego

r) obliczenie trwałości efektywnej:

s) przyjęcie pasowań oraz uszczelnienie komory smarnej

ŁOŻYSKO ŚLIZGOWE:

dobór materiału na Panew i jej wymiarów

sprawdzenie warunków wytrzymałościowych

P - obciążenie czopa, D - średnica czopa [mm], L - czynna długość Panwi [mm]

obliczenie luzów w łożysku

dobór oleju na podstawie Sommerfelda

n” - prędkość obrotowa [Obr/s]

η - lepkość dynamiczna [Pa * s]

- luz promieniowy

r- promień czopa

ψ - luz względny

e) dobór pasowania

f) sprawdzenie warunku tarcia płynnego

h0 > R21 + R22

g) sprawdzenie ilości oleju przepływającego przez łożysko

h) objętość pływów bocznych

i) kąt określający miejsca max ciśnienia

j) kąt określający miejsca min grubości filmu olejowego

k) kąt określający koniec klina smarnego

l) sprawdzenie warunku (pśrV)=(pśrV)dop

m) minimalna prędkość obrotowa

Na co oblicza się przekładnie otwarte

Przekładnie otwarte oblicza się na zginanie:

σFP - dopuszczalne naprężenia na zginanie zmęczeniowe

i sprawdza na naciski stykowe:

ZE - współczynnik sprężystości materiału kół

ZH - współczynnik geometrii zarysu

Zε - współczynnik stopnia pokrycia

Zβ - współczynnik pochylenia zęba

ZB - współczynnik zmiany krzywizny powierzchni styku

σHP - dopuszczalne naprężenia na naciski stykowe

Narysować połączenie śrubowe

Zbiornik ciśnieniowy

Różnice pomiędzy przekładnią zamknięta a otwartą

Przekładnię zamkniętą liczymy na naciski powierzchniowe (liczymy odległość osi), a sprawdzamy na zginanie. Oblicza się ją także zmęczeniowo.

Natomiast przekładnię otwartą oblicza się na zginanie, a sprawdza na naciski stykowe.

Przekładnia otwarte pracuje w mniejszej ilości cykli, a przekładnia zamknięta w większej ilości cykli.

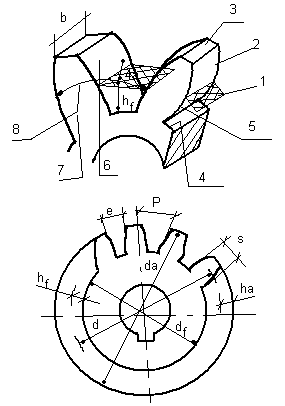

Parametry kół zębatych (kąty itp.)

powierzchnia podziałowa

powierzchnia boczna zęba

wierzchołek zęba

dno wrębu

zarys zęba

wrąb

czoło uzębienia

podziałka nominalna

- Moduł m = P/П

P - podziałka mierzona na obwodzie koła podziałowego

- średnica podziałowa d=m*z

- średnica wierzchołków da=m(z+2)

- średnica podstaw df=m(z-2,5)

- wysokość głowy zęba ha=m

- wysokość stopy zęba hf = 1,25m

wysokość zęba h=ha+hf = 2,25m

grubość zęba s = 0,5p - j; j - luz boczny

szerokość wrębu e = 0,5p + j

luz wierzchołkowy c = ha - hf = 0,25m

luz obwodowy j = 0,04m

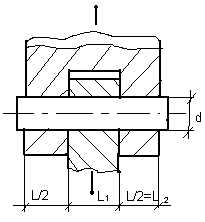

Połączenie sworzniem luźnym i ciasnym

- ciasno - liczymy na ścinanie:

- luźno - liczymy na zginanie:

L1 + 2L2 = L

dla sworznia drążonego:

Na naciski między sworzniem, a uchem:

Widełkami a sworzniem:

L1 = (1,4 - 1,7)d L2 = (0,3 - 0,5)L1 d0 = (0,5 - 0,6)d

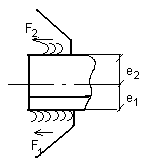

Zaprojektować połączenie spawane

- czy pręt przeniesie obciążenie

F1 = 0,5F -ob. jednej nakładki

Grubość nakładki

a = 0,7h

kt' = 0,65kt - spoina pachwinowa

L1 ≥ F / a*kt'

Ln = 2L1

![]()

kg' = 0,9kg

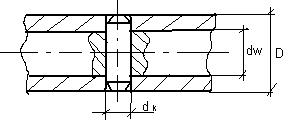

Obliczyć połączenie kołkowe

Połączenie kołkowe

liczymy na ścinanie:

n - liczba ścinanych przekrojów

Na nacisk powierzchniowy między czopem a kołkiem:

Na nacisk między tuleją a kołkiem:

(kołek wzdłużny liczyć jak wpust)

Obliczyć wpust

Wpust liczymy na nacisk powierzchniowy:

L = L0 + b

L0 - czynna długość wpustu

n- ilość wpustów

h- wysokość wpustu

b- szerokość wpustu

Korekcja

W praktyce podcięcia zębów występuja przy zbyt małej liczbie zębów i przy uzębieniu zewnętrznym. Aby tego uniknąć można przeprowadzić korekcję zazębienia. Wyróżnia się korekcję :

1.P-0(x-x) pozwala na usunięcie podcięcia w mniejszym kole, a także poprawia współprace i zwiększa siłę przyporu. Jest to zmiana zarysu zęba bez zmiany odległości osi. Z1+Z2>2Zg(*).

2.p(x+x)- ze zmianą odległości osi. Stosowana gdy nie jest spełniony warunek(*) oraz gdy względy konstrukcyjne wymagają przesunięcia obu osi. Przesunięcie osi (pozorne) ap=ao+(x1+x2)*m. w celu skasowania luzu obwodowego zęby należy zbliżyć na ar k*m=ap-ar

Obliczając sumę wsp. X1+x2 można przyjąć ich podzial:

a) proporcjonalny x1=x1+x2*Z2/Z1+Z2; x2=x1+x2*Z1/Z1+Z2

b) równy x1=x2=x1+x2/2

c) x1=(x1+x2)-x1

Zużycie kół zębatych

-rysy hartownicze

-uszkodzenia interferencyjne -występują przy nadmiernym nacisku pomiędzy stopą a głową

-odpryski - są inicjowane przez rysy i pęknięcia w utwardzonej warstwie

-wytarcia i wydarcia- są wynikiem obecności twardych zanieczyszczeń pomiędzy zębami

-zatarcie i przegrzanie - powstaje przy zaniku smaru i metalicznym styku zęba

-pitting- ma postać piramidkowych ubytków na powierzchniach bocznych jest inicjowany przez pęknięcia w które wszedł olej

-zgniot - uszkodzenie nieutwardzonych zębów o zbyt małej granicy plastyczności

-złom-nadmierne naprężenia u podstawy zęba

korozja - może być spowodowana brakiem oleju

Narysować łańcuchy

Połączyć 2 belki za pomocą spawu tak aby zachowały sprawność całej belki

Niekorzystne jest połączenie jednostronną spoiną pachwinową przy obciążeniach zmiennych.

Wyszukiwarka

Podobne podstrony:

2-full wypas-poukładane(3), PKM egzamin kolosy ( łukasik, Salwiński )

2-full wypas-poukładane, AGH, WIMIR - MiBM, PKMy + PMy, PKM 2, PKM - egzamin, egzamin, egzamin

autyzm full wypas id 73770 Nieznany (2)

Trening zdrowotny, sciaga Trening Zdrowotny - full wypas, Sport - wszelkie formy aktywności fizyczne

Tort kajmakowy-full wypas, Przepisy

Pytania do EGZAMINU BOTANIKA full wypas

2 full wypas pouk adane

Fizjologia full wypas, Nowe

Ocena ryzyka pracy lekarza stomatologa wersja full wypas

pytania na wychowawcza opracowane i pokolorowane full wypas

Tort kajmakowy full wypas

oddzialywanie promieniowania slonecznego z atmosfera(full permission)

anatmia klatki piersiowej full tekst

więcej podobnych podstron