1.Opisz mechanizm biodegradacji folii biodegradalnych:

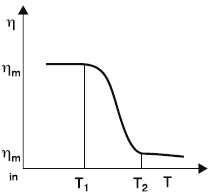

Biodegradacja jest procesem wywoływanym działaniem enzymów wytwarzanych przez mikroorganizmy (bakterie i grzyby), którego mechanizm ma złożony przebieg, obejmujący wiele reakcji o charakterze chemiczno - biologicznym. Biodegradacja materiału opakowaniowego przebiega stopniowo. Jest zapoczątkowana degradacją polimeru, podczas której następuje skrócenie długości łańcucha i eliminowanie jego fragmentów, zmniejszenie stopnia polimeryzacji oraz masy cząsteczkowej itp. Proces ten w sprzyjających warunkach jest zakończony depolimeryzacją i wytworzeniem prostych związków chemicznych, które mogą stanowić materiał odżywczy dla mikroorganizmów.

Końcowymi produktami biodegradacji tworzywa polimerowego są biomasa (materia organiczna), woda i gazy:

dla warunków tlenowych (kompostowanie) - dwutlenek węgla,

dla warunków beztlenowych (biometanizacja) - metan.

W warunkach praktycznych, na przykład podczas przemysłowego kompostowania, istotny wpływ na szybkość biodegradacji mają warunki prowadzenia procesu, a także sama budowa chemiczna materiału opakowaniowego (długość łańcucha, masa cząsteczkowa, hydrofobowość, hydrofilowość, krystaliczność itp.) oraz struktura jego powierzchni, grubość itp. Bardziej podatne na biodegradację są polimery zawierające w łańcuchu głównym grupy wrażliwe na hydrolityczny atak mikroorganizmów, tj. estrowe, karboksylowe, hydroksylowe, eterowe.

Strukturę i budowę podatną do biodergadacji posiadają przede wszystkim polimery naturalne takie jak skrobia, celuloza i one stały się podstawą do poszukiwań nowych rodzajów materiałów opakowaniowych, które można poddać kompostowaniu.

2.Opisz folie z dioctanu celulozy modyfikowanej z dodatkiem celulozy:

Do produkcji folii z octanu celulozy stosowany jest termoplastyczny octan celulozy (Bioceta) produkowany przez włoską firmę Mazzucchelli 1849 APA. Dla uzyskania pełnej biodegradowalności octanu celulozy produkt jest modyfikowany przez dodatek dużej ilości ciekłych plastyfikatorów pochodzenia roślinnego. Bioceta ulega powolnemu, lecz całkowitemu rozkładowi biologicznemu [3]. Folia zadrukowywana jest głownie techniką fleksograficzną.

Folia Natureflex produkcji amerykańskiej firmy Surface Specialites PLC jest biodegradowalną folią na bazie celulozy o dużej przezroczystości i polysku, łatwą do zadrukowania, nadającą się do przetwarzania w urządzeniach typu „form - fill - seal”, służy ona do produkcji torebek, okienek i jako materiał osłonowy do produktów niewrażliwych na wilgoć lub jako folia bazowa do produkcji taśm klejących na potrzeby gospodarstw domowych i biur. Najprawdopodobniej na tego typu folii Brytyjska firma Innovia Films produkuje swoje nowe biodegradowalne taśmy.

Na początku 2001 roku pokazała się na rynku nowa folia biodegradowalna na bazie celulozy, odporna na wysokie temperatury i o ograniczonym stopniu przepuszczania pary wodnej, przeznaczona do pakowania produktów przyrządzanych w kuchence mikrofalowej. Nosi ona nazwę Cellotherm T [8] i produkowana jest przez brytyjską firmę UCB Films. Folia charakteryzuje się dobrą podatnością do drukowania, powlekania i zgrzewania. Może być także stosowana do pakowania pieczywa, produktów mącznych i pasztetów.

3.podaj zastosowania opakowaniowych folii biodegradowalnych:

torby typu reklamówka,

torby do pakowania towarów masowych w jednostkach handlowych,

worki i owinięcia z folii,

worki na odpady organiczne,

torby i saszetki z folii rozpuszczalnych w wodzie do różnych zastosowań np. opakowania bezpośrednie środków chemicznych, środków ochrony roślin, detergentów, pokarmu dla zwierząt, części elektronicznych, warzyw, owoców, kwiatów,

4.Podaj właściwości, wady i zalety folii rozpuszczalnych w ciepłej i zimnej wodzie na bazie polialkoholu winylowego, kopolimeru akloholu winylowego, octanu winylu:

Folie rozpuszczalne w wodzie na bazie polialkoholu winylu o nazwie MonoSol [4, 6] produkowane są przez amerykańską firmę MonoSol Division. Dziś znajdują one wszechstronne zastosowanie, co prawda kilka lat temu były stosowane wyłącznie do pakowania środków piorących, środków do czyszczenia dywanów, do mycia okien i naczyń oraz innych chemicznych agresywnych środków czyszczących o odczynie alkalicznym do mycia maszyn oraz urządzeń w przemyśle mleczarskim, a także do produktów przemysłu chemicznego stosowanych w rolnictwie i środków odkażających. Folie są rozpuszczalne w zimnej wodzie, a do wykonanych z nich opakowań mogą być pakowne produkty o odczynie alkalicznym do pH 14, łącznie z wyrobami zawierającymi wodorotlenek sodowy. Do produkcji tych opakowań stosowano folię o grubościach od 0,038 mm.

Pakowane w folię MonoSol są zwykle koncentraty o dużym stężeniu w postaci cieczy, żelu lub proszku. Są pakowane w jednostkowych dozach, do torebek, zaś torebki wkładane do określonej objętości wody. Po rozpuszczeniu się folii i zawartości mamy roztwór o żądanym stężeniu. Folia jest zgrzewana w temperaturze obniżonej do 400C. Opakowania zaopatrzone są w nadruki wykonane techniką fleksograficzną, które najczęściej zawierają przepis użycia. Obecnie zainstalowano nowe maszyny do wylewania folii, z polialkoholu winylu, poprawiono jakość uzyskiwanej folii. W związku z tym folie MonoSol oprócz wykonywania rozpuszczalnych opakowań są także stosowane; do drukowania transferowego jako nośnik, folie rozdzielcze do form i etykiety rozpuszczalne w wodzie.

Oprócz folii MonoSol produkowane są następujące folie rozpuszczalne w wodzie na bazie polialkoholu winylu: Gohsenol, Hi - Selon, Soarnol i Bovlon japońskiej firmy The Nippon Synthetic Chemical Idustry Co. Ltd.,

Należy zaznaczyć, iż typowe folie alkoholu poliwinylowego są około czterokrotnie droższe od folii z klasycznych polimerów.

5.Wymień nowe odmiany polietylenu:

W ostatnich latach wprowadzono nowe odmiany polietylenu:

wspomniany już liniowy polietylen małej gęstości PE - LLD lub LLDPE,

liniowy polietylen bardzo małej gęstości - PE - ULD,

polietylen o bardzo dużej masie cząsteczkowej (jego masa cząsteczkowa znacznie przekracza 5 milionów) - nie stosowany do produkcji folii,

polietyleny metalocenowe (nazwa od katalizatora reakcji), zakres zastosowań obejmuje jak dotąd obszar folii i to głownie rozciągliwych. Należy sądzić, że zastosowanie polietylenów metalocenowych (mPE) w zastosowaniach opakowaniowych (folie) będzie się zwiększało kosztem PE - LD, PE - LLD i kopolimeru E/VAC. W porównaniu do polietylenów konwencjonalnych (PE - LD, PE - LLD) wyroby z polietylenu metalocenowego wyróżniają się większą elastycznością, lepszymi właściwościami optycznymi (dużym połyskienm i małym zamgleniem w przypadku folii) i niższą temperaturą zgrzewania.

6.Wymień rodzaje folii PE:

LDPE - folie z polietylenu wysokociśnieniowego, o małej gęstości; otrzymuje się go pod ciśnieniem 147 ÷ 295 MPa w temperaturze 2000C. Gęstość tych folii wynosi: 0,918 ÷ 0,925 g/m3: elastyczne, rozciągliwe, stabilne do 90°C.

LLDPE - folie z polietylenu wysokociśnieniowego o małej gęstości i budowie liniowej. Gęstość tych folii: 0,917 ÷ 0,935 g/cm3. Można otrzymywać folie LLDPE cieńsze o 30 ÷ 50%. Są tańsze w porównaniu z foliami LDPE.

MDPE - folie z polietylenu wysokociśnieniowego o średniej gęstości. Folie te otrzymuje się podobnie jak folie LDPE. Ich gęstość wynosi: 0,926 ÷ 0,940 g/cm3. Charakteryzują się większą wytrzymałością mechaniczną niż folie LDPE i wyższą stabilnością temperaturową (do 1150C).

HDPE - folie z polietylenu niskociśnieniowego o dużej gęstości: 0,941 ÷ 0,965 g/cm3. Są one otrzymywane według trzech metod: Zieglera - pod normalnym ciśnieniem i w temperaturze 1000C; metodą Philipsa - pod ciśnieniem 4,9 MPa i w temperaturze 1500 C; i metodą Standard Oil - pod ciśnieniem 6,9 MPa i w temperaturze 2000 C. Folie HDPE odznaczają się dużą odpornością na rozrywanie, niedużą rozciągliwością, a jednocześnie są stabilne temperaturowo do 1250C. Często nazywane są "foliami papieropodobnymi", gdyż z folii tej po przetworzeniu produkuje się foliowy papier syntetyczny; również wygląd i sztywność folii HDPE odróżniają ją od pozostałych folii PE i sprawiają, że przypominają one papier.

7.Rodzaje i właściwości polipropylenu:

polipropylen izotaktyczny, który dzięki uporządkowanej strukturze przestrzennej i dużemu stopniowi krystalizacji ma najlepsze właściwości mechaniczne oraz największą odporność cieplną i z tego powodu jest stosowany najczęściej;

polipropylen ataktyczny - o nieuporządkowanej strukturze przestrzennej, posiadający właściwości podobne do gumy niewulkanizowanej;

polipropylen stereoblokowy (syndiotaktyczny) - wykazujący właściwości pośrednie między PP izotaktycznym i ataktycznym.

Polipropylen jest polimerem krystalicznym o temperaturze topnienia około 1700C, gęstości od 0,89 do 0,90 g/cm3. Do przetwarzania metodą wtrysku lub wtłaczania jest stosowana wyłącznie jego odmiana o strukturze uporządkowanej, czyli PP izotaktyczny.

Charakterystyczne cechy polipropylenu:

brak smaku i zapachu,

duża wytrzymałość mechaniczna,

duża przezroczystość,

odporność na podwyższone temperatury,

umożliwiająca sterylizację zawartości opakowania (w temperaturze do 1400C) lub jej podgrzewanie,

odporność na działanie wody, olejów,

tłuszczów i wielu substancji chemicznych,

mała przenikalność pary wodnej,

możliwość produkowania folii bardzo cienkich (od 12 mikrometrów),

obojętność fizjologiczna.

8.Scharakteryzuj folie jonomerowe (Surlyn):

Są to folie będące kopolimerami etylenu z kwasem metakrylowym utworzone w ten sposób, że grupy karbonylowe (aniony) znajdują się wzdłuż łańcucha polimeru. Występują pod nazwą Surlyn (marka handlowa firmy Du Pont.

Mogą być produkowane metodą wylewania bądź wytłaczania z rozdmuchem.

Zalety folii jonomerowych:

są termoplastyczne,

odznaczają się niską temperaturę zgrzewania,

odporność na tłuszcze i oleje,

średnia przenikalność pary wodnej

duża udarność

dobre właściwości mechaniczne w niskich temperaturach,

wysoka przezroczystość,

Wady:

wysoki współczynnik tarcia i tendencja do wzajemnego sklejania się. Można to wyeliminować stosując dodatki, które jednak pogarszają przezroczystość.

Zastosowanie folii jonomerowych:

do opakowań obciąganych na produkcie - typu skin-pack lub blister-pack

do opakowań głęboko formowanych,

do opakowań próżniowych i torebek do opakowania wyrobów przemysłowych,

do pakowania mięsa i tłustych środków spożywczych,

powlekanie i laminowanie tektury, papieru, celofanu, poliestru i folii aluminiowej,

formowanie kształtek, np. butelki na szamponyzadrukowywane flexo na cienkich foliach i offsetem na grubych

9.Metody aktywacji powierzchni folii:

Aktywacja powierzchni może zostać wykonana różnymi metodami i różnymi czynnikami. Metody te można podzielić na:

metody fizyczne,

metody chemiczne,

metody kombinowane.

Do najczęściej stosowanych metod fizycznych należy zaliczyć działanie wyładowaniami elektrycznymi niezupełnymi, zwanymi popularnie wyładowaniami koronowymi i płomieniem tzw. opłomienianiem. Wyładowania koronowe stosowane są głównie do aktywacji powierzchni folii, zaś opłomienianie stosowane jest głównie do aktywacji kształtek. Do innych rzadziej stosowanych metod fizycznych należy aktywacja wyładowaniami jarzeniowymi, promieniami ultrafioletowymi i laserem.

Do metod chemicznych najczęściej stosowanych współcześnie, zalicza się obróbkę różnymi substancjami utleniającymi np. bezwodnym dwutlenkiem siarki, skondensowaną siarką, kwasem azotowym, tlenkiem krzemu, nadtlenkiem wodoru, ozonem oraz gazowym fluorem lub fluorowodorem w mieszaninie z powietrzem. Do aktywacji folii znajduje zastosowanie metoda z gazowym fluorem lub fluorowodorem, pozostałe metody stosowane są do kształtek. Niestety kształtek tych nie można stosować jako opakowań do środków spożywczych.

Do najczęściej stosowanych metod kombinowanych należy zaliczyć: działanie węglowodorami chlorowanymi w połączeniu z napromieniowaniem ultrafioletem oraz wyładowania koronowe w atmosferze tlenku krzemu.

10.wady i zalety PET:

Zalety:

wykazuje dobre właściwości optyczne

dużą sztywność

wytrzymałość i odporność termiczna

Folia poliestrowa odznacza się dużą stabilnością wymiarową w podwyższonej temperaturze.

Bardzo duża udarność i elastyczność

Ich przezroczystość i połysk są bardzo duże

Folie PET ma średnią przenikalność pary wodnej, bardzo małą przenikalność takich gazów jak tlen i azot oraz małą przenikalność tłuszczy i substancji aromatycznych.

Wady:

Folie PET nieuszlachetnione są trudnozgrzewalne

Folia PET niepowlekana jest trudnym podłożem drukowym

11. Opisz właściwości poliwęglanu (PC)

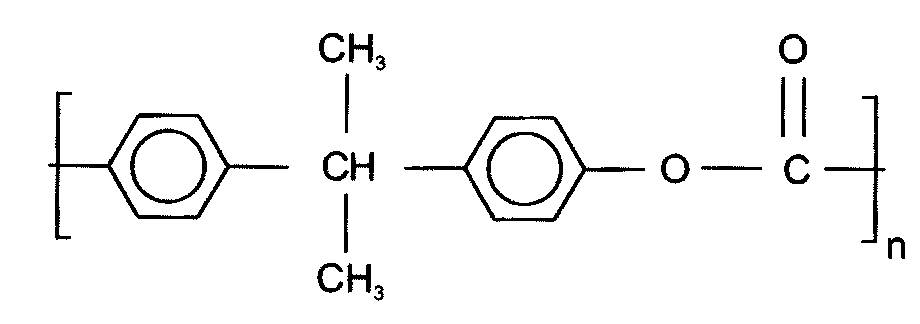

Poliwęglany są liniowymi nasyconymi poliestrami kwasu węglowego i dioli; zawierające w swych cząsteczkach węglanowe ugrupowanie wiążące. W zależności od budowy łańcucha polimeru, dzielą się na alifatyczne, alifatyczno - aromatyczne i aromatyczne.

Poliwęglan otrzymywany przez fosgenowanie dianu jest polimerem termoplastycznym, o małym stopniu krystaliczności i stosunkowo wysokiej temperaturze zeszklenia(Tg = 1450C) oraz dużej sztywności; w stanie stopionym ma dużą lepkość.

Ogólnie folie poliwęglanowe charakteryzuje wysoka wytrzymałość mechaniczna w podwyższonych temperaturach, wysoka udarność, stabilność wymiarowa. Przezroczystość, odpornośc chemiczna, obojętność fizjologiczna oraz odpornośc na przenikanie bakterii. Do wad należy brak odporności na stężone alkalia i kwasy oraz wysoka przepuszczalność pary wodnej i gazów. Charakterystyczną właściwością poliwęglanów jest ich wysoka wytrzymałość mechaniczna zarówno w podwyższonych, jak i obniżonych temperaturach. Wytrzymałość na rozciąganie w temperaturze 125°C odpowiada wytrzymałości polietylenu w temperaturze pokojowej. Punkt kruchości występuje poniżej ─ 100°C.

Folia węglanowa nie zmienia wymiarów przy wahaniach wilgotności i temperatury w szerokim zakresie. Pod wpływem wrzącej wody następuje obniżenie wydłużalności o około 50. Poliwęglany są odporne na kwasy organiczne i rozcieńczone kwasy nieorganiczne. Nie są odporna na benzen, toluen, ksylen, chlorowane węglowodory, metanol oraz na stałą ekspozycję w wodzie.

Poliwęglan charakteryzuje się dużą sztywnością i jedną z wyższych wytrzymałości mechanicznych w całej rodzinie tworzyw sztucznych, jednak wysoka cena i niskie właściwości barierowe ograniczają w znacznym stopniu jego zastosowanie do warstw strukturalnych w wielowarstwowych butelkach zwrotnych do mleka, wody pitnej, soków i piwa oraz do produkcji płyt CD i CD - ROM. Płyty CD i CD - ROM zadrukowywuje się sitodrukiem, tampondrukiem lub offsetem najczęściej przy zastosowaniu farb utrwalanych promieniowaniem UV.

12. Podaj właściwości folii rozciągliwych z polichlorku winylu.

Miękki PVC przeznaczony jest głownie do produkcji folii, która jest odporna na rozerwania, w dużym stopniu gazo - i wodoszczelna, łatwo zmywalna roztworem mydła nadająca się do zgrzewania i sklejania niewrażliwa na działanie wielu chemikaliów. Wykonuje się z niej folie rozciągliwe, folie skrętne, obrusy, zasłony, narzuty, obicia tapicerskie, torby worki itp. Miękka folia z PCV stosowana jest także do wyrobu materiałów samoprzylepnych, stanowi ona ich wierzchnią zadrukowywaną warstwę.

Folie rozciągliwe uzyskuje się poprzez zastosowanie odpowiednich zmiękczaczy i wytworzenie folii przez wytłaczanie z rozdmuchem o bardzo niewielkiej grubości rzędu 9 - 16 μm i rozciągliwości dochodzącej do 300%. Folie te charakteryzują się następującymi właściwościami:

bardzo wysoką przezroczystością dzięki czemu zapakowany wyrób jest dobrze widoczny,

powierzchniową przyczepnością gwarantującą solidne owiniecie produktu bez możliwości odwinięcia się folii podczas transportu i magazynowania,

wysokim połyskiem powierzchni gwarantującym produktowi efektywny wygląd,

wysokim stopniem rozciągliwości, dającym możliwość pełnego stabilnego owinięcia bez uszkodzenia nawet bardzo delikatnych produktów,

dużą przepuszczalnością tlenu, dwutlenku węgla oraz pary wodnej,

podatnością do łatwego pakowania ręcznego oraz mechanicznego.

Wysoka przepuszczalność dla gazów w tym szczególnie tlenu, dwutlenku węgla i pary wodnej jest głównym powodem pakowania w folię PVC wielu świeżych produktów spożywczych, w tym owoców i warzyw, mięsa, wędlin, pieczywa, wyrobów garmażeryjnych. Produkty owinięte w folię niejako „oddychają” utrzymując równowagę gazową w tym głownie pary wodnej bez tzw. „zapocenia” wewnętrznej strony folii. Jest to właściwość, przez którą trudno jest zastąpić PCV inną dotychczas znaną folią. Dodatkowe zadania, jakie powinna spełniać folia PVC rozciągliwa to:

zabezpieczenie produktów przed brudem, kurzem i bezpośrednim dotykiem rąk,

przedłużenie okresu przydatności do spożycia,

możliwość formowania gotowych porcji zapakowanych na tacce.

W Polsce nie produkuje się tego typu folii i nie wszystkie folie zagraniczne uzyskują atest PZH do stosowania w bezpośrednim kontakcie z żywnością. wszystkie folie. Folie rozciągliwe nie są zadrukowywane.

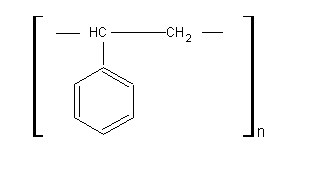

13. Wymień metody polimeryzacji polistyrenu i opisz jego właściwości.

Polistyren otrzymuje się w wyniku wolnorodnikowej polimeryzacji styrenu.

Polimeryzację styrenu można prowadzić metodą blokową, suspensyjną, emulsyjną i w roztworze.

Polistyren jest polimerem o budowie liniowej, charakteryzującym się dużą masą cząsteczkową. Polistyren rozpuszcza się w aromatycznych i chlorowanych węglowodorach, estrach, ketonach, disiarczku węgla i pirydynie. Nierozpuszczalny jest w węglowodorach alifatycznych, niższych alkoholach, eterze, fenolu kwasie octowym i w wodzie.

W zastosowaniach opakowaniowych wykorzystywane są dwa rodzaje tworzyw styrenowych:

niemodyfikowany homopolimer styrenu, nazywany często polistyrenem ogólnego stosowania (PS) o wzorze przedstawionym powyżej,

kopolimer styrenu z butadienem, nazywany polistyrenem wysokoudarowym (PS - HI) o strukturze przedstawionej poniżej.

Homopolimer styrenu jest tworzywem o dużej sztywności, przezroczystości i połysku, lecz jednocześnie kruchym. Stąd idea zwiększenia wytrzymałości udarowej przez wbudowanie w łańcuch polimeru elastycznych segmentów butadienu. W praktyce mamy również do czynienia z polistyrenami o pośrednich właściwościach, uzyskiwanych drogą mieszania homopolimeru z polimerem wysokoudarowym.

Polistyren jest jednym z najłatwiejszych do przetwórstwa tworzyw termoplastycznych, łatwo płynącym i łatwo zestalającym się. Do wytwarzania opakowań z PS stosowane są wszystkie popularne metody przetwórcze: wtrysk przy wytwarzaniu zamknięć i pojemników, wytłaczanie przy wytwarzaniu folii sztywnych i spienionych oraz termoformowanie do produkcji tacek i kubków.

Opakowania z folii PS to różnego rodzaju kubeczki, miseczki, tacki, wkładki itp. (produkowane metodą formowania próżniowego lub ciśnieniowego) oraz owinięcia.

Folie PS należą do najtańszych tworzyw opakowaniowych po folii PE i folii PP nieorientowanej.

Wśród folii PS stosowanych do opakowań należy rozróżnić trzy odmienne grupy, a mianowicie:

-folie PS z polimerów wysokoudarowych,

-folie PS dwuosiowo orientowane,

-folie PS piankowe.

Folie te różnią się między sobą, zwłaszcza pod względem właściwości i kierunku zastosowań.

14. Opisz folie dwuosiowo orientowane z PS.

Polistyren jest tworzywem termoplastycznym o strukturze całkowicie bezpostaciowej. Do produkcji cienkich folii polistyrenowych najczęściej stosowany jest niemodyfikowany PS (homopolimer). Produkcja folii polega na wytłoczeniu, ogrzaniu i dodatkowym rozciąganiu. Proces rozciągania wywołuje częściowe uporządkowanie struktury, czyli tzw. orientację. Folia poddawana procesowi orientacji może być zarówno wytłaczana z rozdmuchem lub szczelinowo jako folia płaska.

Dwukierunkowo (dwuosiowo) orientowane folie PS mają najczęściej grubość od 20 do 500 μm. Są one przezroczyste, mają wysoki połysk, dobrą sztywność oraz podatność do formowania i zgrzewania. Mogą również produkowane jako całkowicie nieprzezroczyste białe lub o barwach pastelowych.

Folie PS orientowane dopuszczone są do pakowania wielu produktów spożywczych, w tym im produktów zawierających tłuszcze. Są one odporne na niskie temperatury (do − 500C). W stosunku do folii poliolefinowych folie polistyrenowe wykazują podobną przenikalność gazów, natomiast przenikalność pary wodnej jest wielokrotnie wyższa. Odporność na niskie temperatury oraz zmniejszenie przenikalności w temperaturach poniżej 00C umożliwia stosowanie opakowań z PS w obrocie chłodniczym. Znaczne zredukowanie przenikalności pary wodnej, nawet do 80% można uzyskać przez metalizację folii. Metalizowane folie PS znalazły zastosowanie w efektownych opakowaniach upominkowych.

Podobnie jak z folii z PS - HI tak i z PS dwuosiowo orientowanego wytwarzane są :kubki, miseczki, puszki, pudełka i inne pojemniki, tacki, opakowania blister - pack, wieczka do kubeczków i owinięcia. Kształtki drukowane są także najczęsciej typooffsetem. Folie cienkie techniką wklęsłodrukowa lub fleksograficzną. Stosowane są farby powodujące spęcznienie PS. W przypadku nakładania kilku farb jedna na drugą rozpuszczalniki spoiwa farb mogą penetrować zbyt głęboko rozmiękczając podłoże. Druki wielobarwne należy wykonywać farbami zawierającymi jako rozpuszczalnik głownie benzynę, najsłabiej atakującą polistyren. Folie sztywne o dużej grubości zadrukowywane są również techniką offsetową i sitodrukową.

15. Opisz folie z polistyrenu spienionego

Folie piankowe z polistyrenu są materiałem używanym w krajach wysokouprzemysłowionych u nas w kraju spotyka się je dośc rzadko i jeszcze rzadziej zadrukowywuje. Folia jest produkowana z granulek polistyrenowych zawierających środek pianotwórczy.

Folie piankowe wytwarzane sa przez wytłaczanie przez ustnik pierścieniowy z rozdmuchem lub w przypadku folii grubszych elementem rozciągającym rękaw w kierunku poprzecznym jest pierścień, znajdujący się wewnątrz rękawa. Do produkcji opakowań stosowane są folie o grubości do 1,8 mm. Z folii spienionej wytwarzane są różne kształtki, które zadrukowywuje się typooffsetem lub sitodrukiem. Produkowana też jest folia o grubości od 250 μm, która stosowana jest w charakterze serwetek lub innego rodzaju wyściółek. Folia ta zadrukowywana jest techniką fleksograficzną w systemie zwój/zwój. Służy ona również do drukowania kalendarzy wieloplanszowych i innych produktów galanterii poligraficznej.

Folie z polistyrenu palą się pomarańczowym płomieniem z wydzielaniem czarnego dymu, palą się także po odsunięciu palnika.

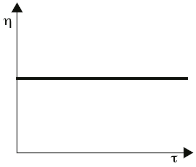

16. Na czym polega tiksotropia farb drukowych?

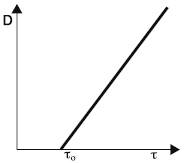

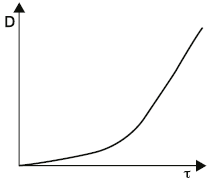

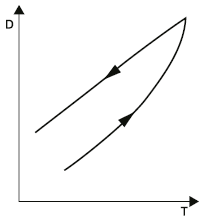

Termin tiksotropia został wprowadzony dla określania charakterystycznych właściwości pewnych układów koloidalnych. Zol takiego układu pozostawiony w spoczynku zestala się w żel, który pod wpływem wstrząsów może znowu zamienić się w płynny zol. Obecnie terminem tym określa się każdy proces, w którym na skutek niszczenia wewnętrznej struktury układu następuje izomeryczne zmniejszenie się tarcia wewnętrznego płynu pod wpływem czasu ścinania, jak również dostatecznie powolny (dający się zmienić w czasie) powrót do pierwotnej konsystencji.

Farba drukowa jest najczęściej dwufazowym układem dyspersyjnym ciała stałego, jakim jest pigment lub laka w ciekłym spoiwie - łączą się ze sobą tworząc trwałe agregaty (między wiązaniami pojawiają się drobiny spoiwa). W efekcie powstaje dość sztywna solwatacyjna struktura farby. Trwałość tej struktury zależy od rodzaju pigmentu i spoiwa oraz polarności ich grup funkcyjnych.

Trwałość solwatacyjnej struktury farby nie jest zbyt duża. Wystarczy ją energicznie zamieszać, aby z postaci twardej przekształcić w bardziej plastyczną. Gdy taką uplastycznioną farbę pozostawi się w bezruchu, nastąpi odbudowanie struktury i powróci ona do stanu pierwotnego.

Tiksotropia jest przyczyną zmian lepkości farby.

17. Jak oznaczamy stopień utarcia farb fleksograficznych i wklęsłodrukowych?

Próbkę farby o objętości 8 ml należy umieścić w zamykanym cylindrze pomiarowym i uzupełnić do objętości 10 ml olejem rycynowym. Następnie cylinder należy zamknąć korkiem i całość wstrząsać przez okres ok. 5 min (do dokładnego wymieszania się oleju z farbą).

Z badanej farby należy pobrać około 0,5 g farby i nałożyć na zagłębienie grindometru powyżej działki 15, tak aby nie zabrudzić powierzchni poza zagłębieniem. Następnie nożem zbierającym rozprowadzić farbę wzdłuż zagłębienia. W miejscu, gdzie rozpoczynają się rysy na skali odczytuje się stopień utarcia.

18. Jak oznaczamy transparentność farb ciekłych?

Transparentność jest określana jako właściwość powłoki farby umożliwiająca przechodzenie padającego na nią światła.

Oznaczenie polega na pomiarze natężenia światła odbitego od badanej odbitki umieszczonej na białej podkładce, a następnie na czarnej. Do badań należy wykonać odbitki na tomofanie (celofanie) bezbarwnym.

Pomiaru natężenia światła należy dokonać za pomocą gleukometru. Pomiar należy wykonać w pięciu różnych miejscach.

W przypadku farb o barwach chromatycznych należy stosować filtr, przy którym następuje największe odbicie światła.

Transparentność farby T oblicza się w procenta ze wzoru T=(1-Pcz/Pb)100%

19. Czym muszą charakteryzować się barwidła do produkcji farb drukowych?

Barwidła, czyli substancje barwiące stosowane do produkcji farb drukowych muszą charakteryzować się następującymi cechami:

- określoną charakterystyką kolorymetryczną (kolorystyczną), tak aby po zadrukowaniu podłoża istniała możliwość wiernego od wzorowania oryginału;

- wysoką intensywnością barwy;

- dużą siłą krycia (lub transparentowości - w zależności od przeznaczenia), nie zmieniającą się pod wpływem światła;

- wysoką odpornością na światło;

- wysokim stopniem rozdrobnienia;

- miękką teksturą, czyli miękkością ziarna pigmentu lub laki umożliwiającą łatwe utarcie ze spoiwem na jednorodną pastę (teksturę określa się ilością przejść przez urządzenia ucierające mieszaniny pigmentu lub laki ze spoiwem w celu uzyskania pożądanego stopnia zdyspergowania);

- łatwą zwilżalnością przez spoiwo, co umożliwia skrócenie czasu ucierania farby i zapewnia równomierne zdyspergowanie barwidła w farbie;

- wysoką odpornością na czynniki fizyczne i chemiczne.

20. Wymień i krótko scharakteryzuj barwniki.

Barwniki to organiczne substancje, selektywnie absorbujące światło widzialne, mające zdolność barwienia. Występowanie barwy jest związane z obecnością w cząsteczce barwnika tzw. chromoforów (grup chromoforowych), natomiast barwienie jest związane z obecnością tzw. auksochromów (grup auksochromowych). Barwniki są substancjami barwiącymi, rozpuszczalnymi w wodzie, olejach i rozpuszczalnikach organicznych. W zależności od tego dzieli się je na barwniki wodne, spirytusowe i tłuszczowe.

• Barwniki wodne - w zależności od budowy chemicznej dzieli się je na zasadowe (zawierające grupy -NH2, -NHCH3 itp.), kwasowe (zawierające grupy -COOH, -SO3H) i kwasowo-zasadowe. Barwniki zasadowe charakteryzują się czystością, intensywnością barwy i małą światłotrwałością. Można je rozpuszczać w alkoholach. Barwniki wodne nie mają zasadniczo bezpośredniego zastosowania w produkcji farb drukowych. Stosuje się je w postaci przetworzonej na tzw. laki.

• Barwniki spirytusowe w postaci roztworów alkoholowych są stosowane do farb fleksograficznych z ewentualnymi dodatkami poprawiającymi właściwości drukowe. Do najczęściej stosowanych barwników z tej grupy należą: rodamina (czerwona), auramina (żółta), zieleń malachitowa, zieleń brylantowa, fiolet krystaliczny i inne.

• Barwniki tłuszczowe, najczęściej rozpuszczone woleju lnianym, służą do podbarwiania, tj.

usunięcia niekorzystnego brązowego odcienia tanich czarnych farb typograficznych. Używa się barwników o barwie niebieskiej lub fioletowej.

• Barwniki metalokompleksowe zajmują miejsce pomiędzy nieodpornymi barwnikami zasadowymi i znacznie bardziej odpornymi pigmentami. Bardzo często stosowane są barwniki metalokompleksowe do wzmocnienia fleksograficznych farb pigmentowanych. Mają one również duże znaczenie, gdy pożądana jest wysoka transparentowość farby np. gdy drukuje się żółtą farbą folię aluminiową lubli metalizowaną (może to być również papier metalizowany) w celu uzyskania barwy złotej. Barwniki metalokompleksowe są drogie w porównaniu z pigmentami, nie mają też szczególnych zalet w stosunku do pigmentów i dlatego ich zastosowanie jest niewielkie. Są one stosowane szczególnie do farb specjalnych.

21-30 kartka - Diana Borowiecka (skany) - wklejone od Tomka

21.Scharakteryzuj pigmenty metaliczne. -pyt 59

22.Co to są laki?

Laki to nierozpuszczalne substancje barwiące, będące produktami otrzymywanymi z barwników rozpuszczalnych w wodzie przez ich wytrącanie w postaci nierozpuszczalnej lub trwale osadzonej na podłożu (substracie).Przemysłowe znaczenie lak ciągle wzrasta, zastępują one z powodzeniem zarówno pigmenty nieorganiczne, jak i organiczne. Laki charakteryzują się właściwościami kryjącymi, jak również transparentnymi.

Do produkcji stosuje się najczęściej rozpuszczalne barwniki kwasowe, lakowane solami baru, wapnia, strontu, glinu, cyny itp., oraz rozpuszczalne barwniki zasadowe lakowane związkami o charakterze kwaśnym, np. kwasami fosforomolibdenowym i lub fosforowolframowymi.

23.Wymień właściwości żywic.

24.Scharakteryzuj asfalty.

25.Jak dzielimy plastyfikatory?

26.Do czego służą środki alkalizujące?

27. !!Do czego służą suszki?

Suszki (sykatywy)-są grupą środków dodawanych do spoiw olejowych o olejowo-żywicznych podczas ich produkcji oraz w razie potrzeby przez drukarzy, do farb lub roztworu nawilżającego. Suszki to sole niektórych metali i kwasów organicznych (wyższych kwasów tłuszczowych), przyśpieszające katalitycznie wysychanie olejów schnących. Pod względem chemicznym suszki to substancje o charakterze mydeł lub sole kwasów żywicznych.

Dzisiaj stosowane są prawie wyłącznie suszki manganowe (objętościowe), kobaltowe (powierzchniowe), cynkowe (słabo działają) lub mieszane (Co+Mn), czasem Ca - dodawany do farb bo polepsza dyspersję pigmentu. Suszki mieszane, tzn. pochodne różnych metali dają lepsze wyniki niż suszka jednometalowa. Rola anionu organicznego suszki-reszty wyższego kwasu tłuszczowego lub żywicznego - ogranicza się do spowodownia rozpuszczenia subst. sykatywowej w oleju.

Mechanizm działania suszek nie jest do końca wyjaśniony. Nie jest łatwe ustalenie optymanlej ilości suszki wprowadzanej do farby, której działanie będzie najlepsze. Trzeba bardzo uważać, gdyż dodając zbyt duża ilość suszki możemy uzyskać efekt odwrotny do oczekiwanego, czyli spowolnienie suszenia. Im wyższa temperatura tym suszka skuteczniejsza. W druku wielobarwnym mokro na mokro suszka Co może być stosowana tylko jako ostatnia.

W zależności od postaći suszki dzielą się na ciekłe i pastowe (utarte z olejem lnianym).

28. Opisz utrwalanie farb przez absorpcje.

Dotyczy przede wszystkim zadrukowywania papieru gazetowego lub niektórych innych niepowlekanych papierów zwojowych. Utrwalanie przez absorpcję jest najprostszym z mech., gdyż następuje wskutek fizycznej absorpcji farby w pory chłonnego papieru. Zwilżanie papieru przez farbe dochodzi do skutku, gdy wartość napięcia powierzchniowego papieru jest co najmniej równa jego wartości dla farby. Jednocześnie ze zwilżaniem dochodzi do wtłaczania farby pod pow. papieru.

Krótko scharakteryzuj utrwalanie farb promieniowaniem i mikrofalami.

!!Opisz mechanizm utrwalania farby promieniowaniem nadfioletowym.

Utrwalanie farb promieniowaniem

Do utrwalania farb stosuje się: promieniowanie nadfioletowe (UV) oraz wiązkę przyśpieszonych elektronów (strumień elektronów). Wiązka przyśpieszonych elektronów zwana także promieniowaniem elektronowym nie jest falą (promieniowaniem) elektromagnetyczną, niemniej en., jaką niesie, odpowiada en. krótkofalowego promieniowania UV i jest często stosowana zamiast niego. Takie farby nazywane są fotoutwardzalnymi.

Utrwalanie promieniowaniem nadfioletowym

Utrwalanie farb drukowych promieniowaniem nadfioletowym (UV) powoduje praktycznie natychmiastowe całkowite zestalenie bez odparowania jakichkolwiek substancji. Farby drukowe utrwalane promieniowaniem UV utrwalają się wg dwóch odmiennych mech. Produkowane są farby utrwalane promieniowaniem UV wg rodnikowego i kationowego mechanizmu procesu polimeryzacji.

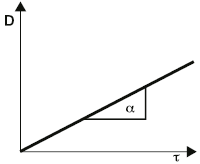

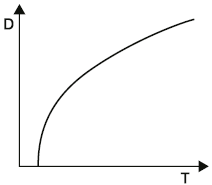

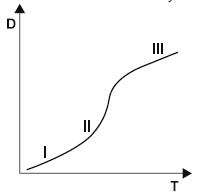

31. Wyjaśnij pojęcia: konsystencja, lejność, krótkość farb. (Książka, str. 85)

Konsystencja - opór jaki stawia ciecz newtonowska przy działaniu na nią sił odkształcających (ciecze newtonowskie - odpowiada lepkości, nienewtonowskie - bardziej złożone pojęcie)

Wypadkowa właściwości takich jak lepkość, tiksotropia, plastyczność, napięcie pow., tack.

Określana zwykle jako sposób spływania farby ze szpachli; długa/krótka - wyciąga się w długą/krótką nitkę; słaba (lejna)/mocna - ścieka szybko/wolno

4 przypadki krótka, słaba - konsystencja bardzo słaba

długa, słaba - konsystencja słaba

Krótka, mocna - konsystencja normalna

Długa, mocna - konsystencja bardzo mocna

Lejność - określana jako odwrotność lepkości

Krótkość - stosunek wartości granicznego naprężenia ścinającego, przy którym farba zaczyna płynąć, do jej lepkości plastycznej. Określa możliwość wyciągnięcia się farby w długą nitkę.

Wysokie wartości krótkości → intensywne pylenie

32. Opisz założenia systemu Panteon Matching System (obecny na rynku od 1963)

Opracowany dla farb offsetowych

Podstawa - wzornik zadrukowany tymi samymi farbami na pap powlekanym i niepowlekanym (1000 znormalizowanych barw otrzymanych z 12 kolorowych farb podstawowych + 2 achromatyczne (biała i czarna) poprzez mieszanie ich w określonym stosunku wagowym). Można je dobrać we własnym zakresie zlecić mieszalni lub (dużą ilość) zamówić w fabryce.

Dodatkowe wzorniki: 120 barw pastelowych, 204 barwy metaliczne

Każdy kolor Systemu Panteon Matching jest drukowany jedną farbą o tzw. kolorze specjalnym (drukowanie aplowe, bez użycia triady)

Najbardziej obszerny wzornik barw do bezrastrowego drukowania offsetowego

Też dla farb wklęsłodrukowych i fleksograficznych

Farby mają barwę farb pantonowskich z wyeliminowaniem wpływu podłoża

Panteon produkuje także programy komputerowe dające możliwość odtwarzania barwy za pomocą triady CMYK lub przy pomocy sześciu barw podstawowych

(Zintegrowane systemy barwne - pozwalają na uzyskanie wielokolorowej (bez drukowania wielobarwnego z form rastrowanych) odbitki drukowej w tej samej kolorystyce, w jakiej grafik wykonał projekt. Odtworzenie projektu normalnymi metodami poligraficznymi (nie systemowymi, najczęściej przy pomocy triady) ciągle jeszcze stwarza trudności wynikające przede wszystkim z niskiego stopnia standaryzacji parametrów materiałów stosowanych do całym procesie (projekt → druk) W celu wyeliminowania trudności w postaci konieczności każdorazowego dorabiania kolorystycznego farby (związanej z różnorodnością pod względem barwy materiałów stosowanych przez grafików) znormalizowano pod względem kolorystycznym w zintegrowanych systemach materiały (lub programy komputerowe) do celów graficznych oraz farby drukowe. W Europie: Pantone Matching System (zasięg światowy) i HKS (wyłącznie w Europie).)

33. Scharakteryzuj połysk farb drukowych

Połysk - właściwość wytworzonej błonki farbowej, charakteryzuje jej odblask (zdolność kierunkowego odbijania przez nią światła)

Zależnie od przeznaczenia odbitki i rodzaju druku drukuje Sie farba matową lub z połyskiem

Połysk może być tez realizowany przez laminowanie lub lakierowanie druku

Farby z połyskiem stosuje się najczęściej do drukowania podłoży o dużej gładkości i określonej chłonności (podłoże wpływa na połysk warstwy farby, nierówna pow., duża chłonności i mała gładkość → obniżenie połysku)

W przypadku warstw farb drukowych lub lakierów światło odbite. kierunkowo jest białe i nie wchodzi w kontakt z barwidłami znajdującymi się w warstwie farby. Natomiast część światła, które odbija się w sposób rozproszony od warstwy farby jest barwna i przyjmuje barwę farby (barwidła).

Farby z połyskiem - barwne promieniowanie (wielokrotnie załamana część światła odbitego nie łączy się z białym i powoduje zwiększenie nasycenia barwy farby drukowej (rys 5.20)

Farby matowe - zarówno światło białe jak i barwne odbija się w sposób rozproszony. Po mieszaniu się promieniowań występuje zjawisko obniżenia nasycenia barwy (rys 5.21)

Warstwa utrwalonej farby ma połysk gdy spoiwo pokrywa cząsteczki pigmentów (lak) w taki sposób, że znajdują się one pod gładką płaszczyzną utrwalonej błonki spoiwa.

Połsyk farb zależy nie tylko od jakości spoiwa, lecz również od struktury cząstek pigmentów lub lak oraz od doboru suszki; skład farby musi uwzględniać strukturę podłoża, a w szczególności jego chłonność i połysk.

Pigmenty lub laki stosowane do produkcji farb mazistych z połyskiem powinny mieć średnią lub dużą liczbę olejową, być łatwo zwilżalne przez spoiwo, łatwo ulegać dyspersji (dobrze ucierać się). Flokulanty, tj. luźne skupiska cząstek, obniżają połysk błonki farbowej, wskazany jest dodatek „ultradrobnych” cząstek pigmentu lub laki, które zapobiegają flokulacji. Nadmiar pigmentu lub laki w farbie obniża jej połysk, gdyż część cząstek na powierzchni błonki nie jest pokryta spoiwem, co powoduje rozproszenie światła. Do farb z połyskiem nie należy dodawać pigmentów dających refleks metalizujący (brązowanie).

Tylko nieliczne żywice stosowane do produkcji spoiw dają błonki z połyskiem. Szybkie utrwalenie się jest niezbędne dla z połyskiem. Ma to zapobiec wsiąkaniu farby w podłoże (wsiąkanie obniża połysk).

34. Wyjaśnij istotę odporności na ścieranie farby

Jest to odporność na mechaniczne uszkodzenie pod działaniem tarcia, nacisku, uderzenia utrwalonej farby

Ważna zwłaszcza dla druków opakowaniowych (podczas operacji wykończeniowych (wykrawanie, tłoczenie, sklejanie, zgrzewanie…) podczas transportu (opakowania jednostkowe ocierają się o siebie) nadruk może być rozmazany/starty), druków do długiego użytkowania (książki, broszury, druki wartościowe np. banknoty, znaczki pocztowe i skarbowe, weksle, obligacje, akcje, czeki) - transport arkuszy, złamywanie, obróbka.

Wymagana m.in. od farb flexo do zadrukowywania polietylenu, papieru pakowego, folii aluminiowej,; od farb offsetowych do zadrukowywania papierów powlekanych i niepowlekanych, farb wklęsłodrukowych do drukowania folii aluminiowej…

Wpływ ma na nią żywica zastosowana do produkcji danej farby (jej odporność, zwiększenie odporności na ścieranie dają np. żywice poliamidowe dodawane do farb ciekłych, cyklokauczukowe do offsetowych/typograficznych, cyklokauczukowe i chlorokauczuk do wklęsłodrukowych i sitodrukowych, zwiększają odporność tych farb na ścieranie) oraz stosowane dodatki.

Ścieraniu farby z podłoży papierowych sprzyjają dodane do farb oleje i pokosty o niskiej lepkości (offset), napylanie w celu zapobiegnięcia odciągania farby w stosie

Ścieranie występuje zwłaszcza przy stos papierów powlekanych matowych

Badania - różne przyrządy, zasady pomiarowe, zależy od nich ocena odporności na ścieranie. (materiały ścierające: druki na papierze - ten sam niezadrukowany papier, na tworzywach sztucznych - papier ścierny, tarcze ścierne, karborund)

35. Na czym polega test Rostagno?

Służy do sensorycznej oceny druków i odbitek, (opracowany z myślą o wykonywaniu charakterystyki kakao - do tego okazał się najbardziej przydatny)

Zasada - materiał opakowaniowy poddawany jest destylacji w parze wodnej a uzyskany destylat bada się spektrofotometrycznie promieniowaniem UV

Przebieg: 50g rozdrobnionego materiału opakowaniowego zalewa się 50ml wody destylowanej, destyluje. 100ml koncentratu zbiera Sie do kolby pomiarowej i filtruje. Gęstość filtratu jest mierzona spektrofotometrem w zakresie dł. fal 200-300nm, zapisywana w postaci krzywej. Na podstawie wartości absorpcji E przy długościach fali 280, 265, 255nm (wziętych z krzywej) tworzy się średnia wartość E.

Indeks zapachowy (AI) = E 100

Ocena:

Smak neutralny AI = do 10

Smak słaby AI = 10 do 30

Mocny, wyraźny smak AI = powyżej 30

Indeks nie musi być zgodny z wynikami testu Robinson, więc test Rostagno można stosować w ograniczonym zakresie - do kontroli produkcji, do stwierdzania odchyleń w poszczególnych partiach

37. Podaj mechanizm utrwalania się farb offsetowych arkuszowych w zależności od stosowanego podłoża

Do podłoża niechłonne (Chromolux Color i Metalic, papiery metalizowane, powlekane tworzywem sztucznym, folie z PVC, polistyrenu i jego kopolimerów) - utrwalanie metoda oksydacyjną (polimeryzacja spoiwa pod wpływem tlenu z powietrza bez procesu wsiąkania)

Papiery matowe - schnięcie oksydacyjne

Papiery powlekane - (nowość, Drupa 2000) farby hybrydowe, bazują na spoiwach farb konwencjonalnych + 25% spoiwa utrwalanego UV

38. Scharakteryzuj farby ekologiczne (offset arkuszowy)

Sporządzane wyłącznie na bazie olejów roślinnych (olej mineralny → olej roślinny) czyli surowców odnawialnych (→ mniejsza zawartość substancji szkodliwych, biodegradowalność, łatwiejszy recycling)

Cechy: lepsze przekazywanie, stabilna równowaga woda/farba, mniejsze zużycie i mniejsza ilość odpadów

Produkowane od niedawna, ciągle w niewielkiej ilości

Produkowane w wersjach: standard, wersja niezasychająca na wałkach maszyny, niezasychająca w kałamarzach; w kolorach triadowych (głównie), czarne i kolorowe

Przeznaczone do drukowania na papierach powlekanych i niepowlekanych; też ekologicznych (otrzymanych z celulozy bielonej bezchlorkowo typu ECF i TCF), makulaturowych

Do niektórych są stosowane specjalne zmywacze bezrozpuszczalnikowe (w skład których wchodzi woda z rozpuszczonymi solami detergenty)

39. Jakie barwniki wykorzystywane są do produkcji fleksograficznych alkoholowych farb barwnikowych?

Barwniki zasadowe rozpuszczone w wodnym roztworze alkoholu etylowego z taniną jako zaprawa barwnika (utrwalenie na powierzchni włókien celulozowych) i kwaśne żywice akrylowe

Barwniki zasadowe rozpuszczone w wodnym roztworze alkoholu etylowego w wodnym spoiwie ze zmydlonej amoniakiem lub aminami żywicy akrylowej (nie jest to farba wodorozcieńczalna, gdyż jej rozpuszczalnik i rozcieńczalnik stanowi alkohol etylowy).

Barwniki metalokompleksowe w alkoholowym roztworze żywicy nitrocelulozowej lub poliamidowej

40. Opisz spoiwa używane we fleksograficznych farbach wodnych

Oparte na stałych żywicach rozpuszczalnych w wodnych roztworach alkalicznych - są to najczęściej zmydlone żywice akrylowe

Oparte na częściowo zmydlonych emulsjach akrylowych, styrenowych, metalokrylowych itp. w połączeniu z zdyspergowanymi żywicami akrylowymi. Spoiwo znajduje się w wodzie w postaci małych kropel częściowo w niej rozpuszczalnych (zmydlonych) i stałych cząsteczek żywicy. Jest to kombinacja spoiwa (żywicy) „rozpuszczalnego” (emulsji) i „nierozpuszczalnego” (dyspersji)

Oparte na niezmydlonych rozdrobnionych cząsteczkach żywicy. Spoiwa te nie są rozpuszczalne w wodzie a jedynie w niej zdyspergowane. Pozostają w postaci dyspersji cząsteczki żywicy w wodzie. Po odparowaniu wody spoiwo przekształca się w nierozpuszczalną warstwę - proces ten nazywany jest koalescencją.

41. Wady i zalety drukowania farbami wodnymi (fleksografia)

WADY

Niewielka odporność farby na wodę (można temu zaradzić stosując spoiwa nierozpuszczalne w wodzie - 2 sposoby)

Wysokie napięcie powierzchniowe wody w porównaniu z rozpuszczalnikami organicznymi → nie można uzyskać gładkiej powierzchni elementów drukujących, trzeba dodawać środki powierzchniowo czynne → powstaje piana (w większym stopniu niż w farbach rozpuszczalnikowych) (jeśli dodaje się środki antypieniące → obniżenie odporności odbitki na działanie wody, negatywny wpływ na takie środki pomocnicze jak środki zagęszczające, środki do poprawienia właściwości reologicznych oraz dyspergujące - utrudnia to płaskie wyłożenie zadrukowanego arkusza, które jest zawsze gorsze niż przy stosowaniu farb rozpuszczalnikowych)

stosunkowo niska przyczepność powłoki farbowej na foliach z tworzyw sztucznych np. na foliach z polichlorku winylowego oraz na foliach polistyrenowych (nie są znane spoiwa wodne zwiększające przyczepność do podłoża z tworzywa sztucznego)

odpada możliwość lekkiego rozpuszczenia powierzchni w miejscach zadrukowanych przez rozpuszczalniki wchodzące w skład farb rozpuszczalnikowych

Niższy połysk od rozpuszczalnikowych

Właściwości drukowe na ogół gorsze niż farb rozpuszczalnikowych, m. in. trudniej zostają przenoszone z formy drukowej na zadrukowane podłoże, Farby wodne nie są tak spoiste jak rozpuszczalnikowe (siły przyciągania pomiędzy cząsteczkami spoiwa są mniejsze → należy stosować wałki rastrowe (anilox) o większej liniaturze rastra i o innym kształcie kałamarzyków rastrowych)

Nie można stosować płyt fotopolimerowych wywoływanych za pomocą wody, gdyż elementy drukujące mogą spęcznieć w czasie drukowania

Aby uzyskać te same parametry odpornościowe, co przy farbach rozpuszczalnikowych należy stosować pigmenty o wyższej jakości (droższe) i dlatego farby wodne są o 10-20% droższe od rozpuszczalnikowych

Wrażliwe na mróz (nie mogą zostać schłodzone poniżej 0ºC)

Rozwijają się w nich zarodniki pleśniowe i bakterie (dodaje się substancje pleśnio- i grzybobójcze → pozostają one w wodzie po filtracji i niszczą pożyteczne mikroorganizmy w oczyszczalniach ścieków)

Nie są tak do końca nieszkodliwe dla środowiska także ze względu na wysoki wkład energii do wytwarzania farb ze zdyspergowanymi spoiwami i pigmentami, konieczność stosowania wielu środków pomocniczych, które są szkodliwe dla ludzi i środowiska naturalnego (np. amoniaku i amin), środków powierzchniowo-czynnych i biocydów; wysoki wkład energii przy suszeniu zadrukowanych odbitek

ZALETY

Niski koszt wody

Ilość rozpuszczalników jest tak mała, że mieści się w granicach dopuszczalnej emisji zanieczyszczeń wg obecnych przepisów → można zrezygnować z kosztownego spalania par (które jest stosowane przy farbach rozpuszczalnikowych)

Są niepalne → zasady transportu, przechowywania się upraszczają

43. Wymień i krótko scharakteryzuj farby tamponodrukowe.

Są to farby przeznaczone do drukowania techniką drukowania tamponowego, która jest wysublimowaną odmianą techniki wklęsłodrukowej przeznaczoną przede wszystkim do drukowania kształtek. Kształtki mogą być wykonane zarówno z materiału chłonnego jak i niechłonnego. Farba przenoszona jest z wklęsłej formy płaskiej poprzez gładki i elastyczny element pośredni zwany tamponem, stąd też nazwa techniki drukowania - tampondruk. Farby w swej budowie zbliżone są do farb sitodrukowych stosowanych na podłoża niechłonne. Lepkość farb tampondrukowych zależy od ich rodzaju. Farby przed użyciem należy rozcieńczyć przez dodanie 20% rozpuszczalnika. Zaliczane są one do farb mazistych. Do produkcji farb tampondrukowych stosowane są najczęściej żywice akrylowe, alkidowe, epoksydowe, kalafoniowe, melaminowe, nitrocelulozowe, poliestrowe, poliuretanowe, poliwinylowe i inne. W charakterze rozpuszczalników stosowane są: alkohole, estry, ketony oraz węglowodory alifatyczne i aromatyczne. W charakterze substancji barwnych stosowane są pigmenty tak organiczne jak i nieorganiczne, oraz klasyczne środki pomocnicze, takie jak: zmiękczacze, woski, wybłyszczacze itp. Farby przeznaczone do drukowania tamponowego utrwalaj. się najczęściej przez absorpcję i odparowanie rozpuszczalnika lub przez reakcje polimeryzacji w wyniku chemicznego utwardzania albo przez polimeryzację pod wpływem promieniowania UV.

Farby tampondrukowe najczęściej dzielone są na:

farby jednoskładnikowe,

farby dwuskładnikowe,

farby utrwalane promieniowaniem UV,

farby specjalne.

Farby są produkowane jako: czarne, białe, kolorowe, triadowe i metaliczne. W poszczególnych rodzajach farb istnieją ograniczenia w wykonaniu farb o różnej barwie.

Farby jednoskładnikowe są to rozpuszczalnikowe roztwory odpowiednich żywic do danych podłoży. Stosowane są tam, gdzie nie jest wymagana bardzo duża odporność chemiczna. Utrwalają się głównie przez odparowanie rozpuszczalnika i zestalenie się żywicy, są dostatecznie odporne na ścieranie. Z niektórych podłoży niechłonnych można je zmyć przez zwilżenie odpowiednim rozpuszczalnikiem.

Farby dwuskładnikowe stosowane są wszędzie tam, gdzie stawia się duże wymagania co do wytrzymałości mechanicznej i chemicznej oraz szeroko rozumianej odporności naniesionej warstwy farby (np. przełączniki wszelkiego typu). Charakteryzują się one dużym połyskiem, dobrą adhezją do szkła i tworzyw sztucznych oraz odpornością na czynniki zewnętrzne. Utrwalają się przez reakcję utwardzacza z odpowiednią dla niego żywicą (proces chemoutwardzenia). Podobnie jak i w sitodruku, tak i w tampondruku wykorzystuje się żywice epoksydowe i poliuretanowe. Po odparowaniu rozpuszczalnika następuje reakcja sieciowania żywicy i utwardzacza. Całkowite utrwalenie farb dwuskładnikowych trwa około 15 godzin w temperaturze pokojowej. Farby te po zmieszaniu z utwardzaczem mają określoną żywotność wynoszącą zwykle kilka godzin.

Farby utwardzane promieniowaniem UV - skład tych farb jest praktycznie identyczny z farbami sitodrukowymi utrwalanymi promieniowaniem UV. Mają one ograniczoną paletę barw. Praktycznie produkowane są farby białe i czarne. Utrwalają się one szybko w czasie ułamka sekundy. Wymagają oczywiście specjalnych promienników emitujących promieniowanie UV. Farby UV produkowane są także jako farby rozcieńczane wodą na podobnej zasadzie jak w sitodruku.

44. Wymień i krótko scharakteryzuj tamponodrukowe farby do efektów specjalnych.

Farby specjalne są to farby o specjalnym przeznaczeniu. Można do nich zaliczyć: ceramiczne farby wypalane w temperaturze 120ºC i temperaturze 550ºC, farby sublimacyjne stosowane do drukowania klawiatur komputerowych, farby fluorescencyjne, farby termoutwardzalne w temperaturach od 100 do 150ºC (tylko ciemne kolory). Z reguły w tej grupie w danym rodzaju farby występują. ograniczenia kolorystyczne.

45. Co to jest pylenie farby?

Pylenie jest to powstawanie mgły cząsteczek farby podczas pracy maszyny drukarskiej.

46. Wyjaśnij pojęcia: cętkowanie, perlenie i przebijanie farby i przeświecanie nadruk

Cętkowanie jest to powstawanie niepożądanego efektu „skórki pomarańczowej” w jasnych, tonalnie jednolitych obszarach obrazu podczas procesu drukowania , spowodowane niejednolitym wsiąkaniem farby w podłoże.

Perlenie, inaczej groszkowanie, jest to pokrycie zadrukowanych płaszczyzn obrazu drobnymi plamkami o zbliżonej do siebie wielkości, wynikające z nieodpowiedniej konsystencji lub doboru farby do zadrukowywanego podłoża albo nadmiernej grubości warstwy farby, kwalifikowane jako usterka druku.

Przebijanie (przenikanie) - przesiąkanie farby na odwrotną stronę odbitki drukarskiej.

49. Sposoby aktywacji folii polimerowych i jej cel.

Cel aktywacji:

Folie lub/i kształtki z polietylenu, polipropylenu oraz poliestru muszą być poddawane aktywacji powierzchni przed procesami drukowania, laminowania, klejenia, metalizowania, nanoszenia powłok uszlachetniających, warstw światłoczułych, kreślarskich itp. We wszystkich wymienionych powyżej przypadkach potrzebna jest duża adhezja farb, klejów, metali itp. do powierzchni tworzyw sztucznych.

Adhezję w tych przypadkach determinuje stan energetyczny warstwy wierzchniej tworzywa charakteryzowane przez napięcie powierzchniowe i energię powierzchniową. Napięcie powierzchniowe jest zwykle małe i należy je zwiększyć, szczególnie w przypadku tworzyw niepolarnych. Procesy prowadzące do zwiększenia adhezji noszą wspólną nazwę aktywacji (lub aktywowania) warstwy wierzchniej (powierzchni).

Podczas aktywacji warstwy wierzchniej zachodzą w niej następujące zmiany:

usuwanie zanieczyszczeń typu kurz, brud itp. lub zewnętrznych powłok strefy powierzchniowej mających charakter zanieczyszczeń pochodzących z procesu przetwórstwa,

deformacje geometryczne struktury powierzchni powodujące także wzrost chropowatości,

reakcje chemiczne prowadzące do powstawania na powierzchni folii lub/i kształtek związków polarnych prowadzących do wzrostu napięcia powierzchniowego folii lub/i kształtek.

Metody aktywacji:

fizyczne:

* wyładowania elektryczne niezupełne, zwane wyładowaniami koronowymi, stosowane głównie do aktywacji powierzchni folii;

* działanie płomieniem (opłomienianie) - do aktywacji kształtek;

* aktywacja wyładowaniami jarzeniowymi, promieniami ultrafioletowymi i laserem (metody rzadko stosowane);

chemiczne:

* obróbka substancjami utleniającymi np. bezwodnym dwutlenkiem siarki, skondensowaną siarką, kwasem azotowym, tlenkiem krzemu, nadtlenkiem wodoru i ozonem do aktywacji kształtek (nie nadają się do pakowania środków spożywczych);

* obróbka gazowym fluorem lub fluorowodorem w mieszaninie z powietrzem do aktywacji folii (nadaje się do pakowania żywności);

kombinowane:

* działanie węglowodorami chlorowanymi w połączeniu z napromieniowaniem ultrafioletem;

* działanie wyładowaniami koronowymi w atmosferze tlenku krzemu.

50. Opisz znane Ci metody aktywacji folii polimerowych.

Metody aktywacji folii PE i PP

Obowiązuje ogólna zasada, że dobre zwilżanie i dobra adhezja farby, kleju itp. są wtedy, gdy napięcie powierzchniowe folii przewyższa co najmniej o 10mN/m napięcie powierzchniowe farby, kleju itp. Obniżenie napięcia powierzchniowego farby jest bardzo trudne lub wręcz niemożliwe. Do aktywacji folii stosowane są praktycznie dwie metody: fizyczne i chemiczne. Metody kombinowane stosowane są głównie do uszlachetniania folii OPP.

Spośród metod fizycznych do aktywacji powierzchni PE i PP stosowane są dwie:

termiczna - obróbka płomieniem gazowym, stosowana wyłącznie do kształtek (butelek, pojemników) z PP i PE. Im wyższa temp. płomienia tym szybciej i efektywniej przebiega aktywacja. Na powierzchniach folii tworzą się grupy polarne, poprawiając adhezją przez zwiększenie napięcia powierzchniowego;

elektryczna - metoda wyładowań koronowych - polega na obróbce folii prądem wysokiej częstotliwości, co umożliwia zadrukowywanie folii, zastosowanie ich do produkcji laminatów oraz przetwarzanie przez powlekanie. Folia jest przeprowadzana przez szczelinę pomiędzy uziemionym walcem a elektrodą pod napięciem i przy wielkiej częstotliwości prądu. Powstają grupy polarne. Zmiany zachodzące są zmianami powierzchniowymi. W przypadku aktywowania metodą wyładowań koronowych folii PE zachodzą 3 zmiany:

* oczyszczenie folii z zanieczyszczeń występujących na jej powierzchni,

* zmiany kształtu powierzchni folii,

* zmiany chemiczne zachodzące w wierzchnich warstwach folii aktywowanej.

Wśród metod chemicznych praktyczne zastosowanie do aktywacji powierzchni folii PE i PP znalazła ostatnio metoda aktywacji gazowym fluorem lub fluorowodorem. Zawartość gazowego fluoru lub fluorowodoru wynosi od 5 do 10%. Tą metodą uzyskuje się bardzo wysokie napięcie powierzchniowe folii PE i PP, wynoszące aż ponad 72 mN/m [14]. Folia po takiej aktywacji jest zwilżalna wodą. Metoda z gazowym fluorem lub fluorowodorem wymaga budowy specjalnych - komór reakcyjnych.

W ostatnim czasie opracowano metodę kombinowaną, łączącą w sobie wyładowania koronowe i działanie krzemu ze środkami utleniającymi czyli wyładowania koronowe w atmosferze krzemu i środków utleniających. W wyniku jej działania powstają tlenki krzemu, które wzmagają działanie wyładowań koronowych. Oczywiście ilości krzemu i środków utleniających muszą być ściśle określone. Tego typu mieszaniny noszą nazwę Aldyne.

Ta metoda jest stosowana głównie do aktywacji orientowanych folii polipropylenowych OPP i papieru. Dzięki niej można uzyskać napięcie powierzchniowe folii OPP dochodzące do 72 mN/m z bardzo małym spadkiem aktywacji (od 4 do 8 mN/m) w ciągu 100 dni składowania.

Folie PE i PP muszą być aktywowane w momencie ich wytwarzania. Aktywacja powierzchni maleje z upływem czasu. Jest to zależne od rodzaju folii (PE czy PP) oraz od stosowanych dodatków do podczas wytwarzania. Z tego też powodu na maszynach drukujących, laminujących czy powlekających zainstalowane są urządzenia, najczęściej koronowe, które w razie potrzeby dokonują drugiej uzupełniającej aktywacji powierzchni folii bezpośrednio przed drukowaniem.

Istnieje wiele metod badania aktywacji folii PE i PP. Dwie spośród nich są stosowane najczęściej, tj. metoda roztworów wzorcowych i taśmy samoprzylepnej. Pomiar za pomocą roztworów wzorcowych polega na sporządzeniu wielu roztworów o stałym napięciu powierzchniowym ze skokiem co 1 mN/m i mierzeniu folii kolejnymi roztworami. Należy znaleźć dwa kolejne roztwory, z których jeden nie zwilża folii (na powierzchni folii ciecz wzorca pozostaje w kroplach), a drugi zwilża ją i rozlewa się na niej. Stosowane są roztwory o różnych składach w zależności od zakresu żądanego napięcia powierzchniowego folii PE lub PP, które jest potrzebne do dalszego drukowania, sklejania itp. Najczęściej stosowane są roztwory formaldehydu z monoetyloeterem glikolu etylenowego o nazwie handlowej cellosolve z dodatkiem barwnika (np. fioletu krystalicznego) oczywiście w różnych proporcjach, dające możliwość mierzenia napięcia powierzchniowego od 30 do 56 mN/m.

Przy badaniu siły niezbędnej do odklejania z badanej powierzchni paska standardowej taśmy samoprzylepnej (firmy "Scotch") dociskanej po przyklejeniu wałkami gumowymi - jako przyrząd pomiarowy można stosować dynamometr. Siła potrzebna do oderwania taśmy od folii PO o powierzchni aktywowanej wynosi ponad 392 N na 1 m szerokości taśmy i odpowiednio dla folii nieaktywowanej - ok. 78 N/m. Pomiar ma charakter porównawczy i wykonuje się go jednocześnie dla folii o aktywowanej i nieaktywowanej powierzchni.

Stosowane są też specjalne flamastry o napięciu powierzchniowym 38 mN/m, które piszą na folii PE lub PP o napięciu wyższym niż 38 mN/m, ale bez gwarancji, że jest ono co najmniej 38 mN/m.

52. Folie polinaftalenowe i ich właściwości i ich zastosowanie.

Ostatnio pojawiły się na rynku nowe tworzywa poliestrowe, które są kopolimerami kwasu 2,6-naftalenodikarboksylowego i glikolu etylenowego (o skrótowej nazwie PEN).

Podstawowym surowcem do produkcji PEN jest naftalenodikarboksylan (NDC), którego obecnie jedynym producentem jest firma Amoco Chemical (o zdolności produkcyjnej ok. 27,2 tys. ton rocznie); w skali półtechnicznej wytwarza go również japońska firma Mitsubishi Gas Chemical.

Właściwości:

bardzo dobre właściwości termiczne (wysoka temperatura zeszklenia)

bardzo dobre właściwości barierowe (szczególnie wobec tlenu)

lepsza wytrzymałość na rozerwanie

lepsza odporność na starzenie i działanie ciepła

Zastosowanie:

może konkurować z wyrobami ze szkła i aluminium, a także z PET. Butelki z PEN są lekkie, odporne na wstrząsy, mogą być napełniane w wyższej temperaturze kilkakrotnie używane (np. do napełniania piwem, którego pasteryzacja następuje w butelkach)

stosuje się ponadto do wytwarzania błon fotograficznych i filmowych oraz włókien

z włókien PEN otrzymuje się m.in. kordy opon samochodowych, taśmy przenośników i izolacje kabli.

53. Folie aluminiowe, ich rodzaje i zastosowanie.

Folię aluminiową produkuje się przez walcowanie czystego glinu lub jego stopów. Zawiera ona zwykle nie mniej niż 97% czystego glinu. Większość folii aluminiowych stosowanych do produkcji opakowań na grubość od 4 do 200 µm. Folia aluminiowa o grubości mniejszej do 15 µm ma zwykle jedną stronę z połyskiem, a drugą matową. Dzieje się tak, ponieważ jednocześnie walcuje się dwie jej taśmy. Ze względu na jakość powierzchni i końcową obróbkę folie aluminiowe można podzielić na:

-folię gładką stosowaną przede wszystkim do pakowania produktów cukierniczych i mlecznych,

-folię lakierowaną, pokrytą barwnymi lakierami, stosowaną do pakowania produktów cukierniczych,

-folię tłoczoną stosowaną do pakowania wyrobów cukierniczych i tytoniowych

Folia aluminiowa może być produkowana w arkuszach lub zwojach. Najczęściej techniką wklęsłodrukową lub fleksograficzną zadrukowuje się folię w zwojach o grubości od 5 µm do 150 µm. Folia w arkuszach o grubości 50 - 100 μm stosowana do formowania tacek lub foremek w przypadku gdy konieczny jest nadruk, zadrukowywana jest techniką offsetową. Właściwości folii aluminiowej są takie same jak metalicznego glinu lub stopu glinu, z którego została wykonana folia.

Folie aluminiowe są materiałem niechłonnym, bez zapachu, nietoksycznym, całkowicie nieprzezroczystym, odpornym na większość rozpuszczalników, olejów, tłuszczy, wosków, gazów i środków spożywczych. Przepuszczalność pary wodnej wynosi blisko zero dla folii o grubości powyżej 5 µm. Folia aluminiowa może być wykorzystywana bezpośrednio do pakowania. Cieńsze jej gatunki nie mają jednak wystarczającej odporności mechanicznej. W celu poprawienia właściwości mechanicznych i barierowych folie aluminiowe laminuje się z papierem, pergaminem i foliami z tworzyw sztucznych.

Po walcowaniu, w porach folii aluminiowej często pozostają ślady smarów i olejów, co powoduje, że farba drukowa nie jest przyjmowana lub przyjmuje się nierównomiernie, a po pewnym czasie ściera się. Przy podgrzewaniu folii w procesie drukowania pokrywa się ona cienką warstewką tłuszczową, która uniemożliwia dobrą adhezję farby. Dlatego też przed drukowaniem, laminowaniem i lakierowaniem należy folię dokładnie odtłuścić.

Aluminium jest metalem elektroujemnym. Pomimo to wykazuje dużą trwałość i odporność na działanie atmosferyczne, ponieważ jego powierzchnia jest zawsze pokryta warstewką tlenków, która przy naruszeniu niemal natychmiast regeneruje się.

Proces usuwania tłuszczów i smarów nazywa się myciem. Mycie można przeprowadzić przy użyciu płynów lub past alkaicznych, albo rozpuszczalników organicznych chlorowcopochodnych (np. trójchloroetylenu, trójchloroctanu i chlorku metylenu). Tłuszcze i smary można usuwać również przez wyżarzanie folii w specjalnych piecach o temperaturze ok. 8000C. Oczyszczoną w ten sposób folię nazywa się również folią mytą. Po odtłuszczeniu przeprowadza się różnymi metodami pogrubianie warstwy tlenku tworzącej się na powierzchni folii. W rezultacie nie tylko zwiększa się grubość warstwy tlenku, ale również warstwa ta równomiernie pokrywa powierzchnię folii. Wyklucza to ewentualne późniejsze utrudnienie podczas drukowania [1].

Można również nie utleniać powierzchni folii, a powlec ją lakierem podkładowym.

Najczęściej stosuje się lakiery na bazie:

-żywic akrylowych z dodatkiem epoksydowym,

-polifluorowinylu i polifluorowinylidenu,

-oraz ostatnio również ochronnym , termozgrzewalnym lakierem utrwalanym promieniowaniem UV.

Folie aluminiowe zadrukowuje się najczęściej wklęsłodrukiem, rzadziej fleksografią.

Folia odtłuszczona nie sprawia większych kłopotów przy drukowaniu. Napięcie powierzchniowe zwilżania mierzone roztworami wzorcowymi wynosi ok. 70 mN/m. Z danych literaturowych wynika, że już przy napięciu powierzchniowym zwilżania folii powyżej 46 mN/m folia dobrze się zadrukowuje. Ważną rolę w procesie drukowania spełnia warstewka tlenkowa, ponieważ sprzyja ona utrwaleniu się farb zawierających żywice i substancje barwne o odczynie kwaśnym.

Folia Al jest stosowana [2]:

do produkcji platynek do zamykania opakowań jogurtów, serków homogenizowanych, masła z olejów roślinnych oraz deserów mlecznych,

lakierowana folia Al do opakowań serków topionych,

folia Al z lakierem termozgrzewalnym do przykrycia pudełek z margarynami,

folia Al drukowana do pakowania czekoladek,

folia Al lakierowaną drukowana do ozdobnych zamknięć butelek,

folia Al z lakierem UV drukowana znajduje zastosowanie do pakowania leków,

folia Al do pakowania leków w opakowania typu blister.

Praktycznie do wszystkich powyżej wymienionych zastosowań wymagana jest folia Al zadrukowana.

Po zadrukowaniu często na warstwę farby nanosi się lakier termozgrzewalny - najczęściej nitrocelulozowy lub oparty o kopolimery chlorku winylidenu w ilości 3-8 g/m2.

Folia aluminiowa jest znacznie częściej stosowana do produkcji materiałów wielowarstwowych (laminatów) zwanych często uszlachetnionymi materiałami z udziałem folii Al niż w postaci czystej folii.

Materiały uszlachetnione z udziałem aluminium obejmują szeroką grupę wyrobów zawierających w swym składzie folię Al w połączeniach z foliami z tworzyw sztucznych, z tworzywami papierniczymi, a także folie i papiery metalizowane próżniowo, przy wykorzystaniu aluminium.

55. Różnica między pigmentem a laką

56. Rodzaje lak.

Barwnikami kwasowymi nazywamy takie barwniki, których cząsteczki zawierają grupy kwasowe −COOH lub −SO3H. Tworzą one sole wapniowe lub barowe nierozpuszczalne w wodzie, będące cennymi lakami. Do lak barwników kwasowych należą między innymi:

laka barowa żółcieni naftalowej S; jest to laka barwnika nitrowego o wysokiej odporności na działanie światła, lecz bardzo niskiej odporności na działanie wody; powszechnie stosowana do produkcji farb transparentowych, oczywiście z wyjątkiem farb offsetowych;

laka barowa tetrazyny; jest to laka barwnika azowego o barwie żółtej, o wysokiej odporności na działanie światła, o niskiej odporności na działanie wody i wysokiej transparentowości;

laka barowa żółcieni trwałej; jest to laka barwnika pirazolowego o barwie żółtej, o wysokiej odporności na działanie światła oraz podwyższonych temperatur. Ta ostatnia właściwość pozwala na zastosowanie jej do produkcji farb offsetowych na blachę (suszenie piecowe w temp. 150 - 180°C);

czerwienie litolowe; są to laki barwników azowych, strącane solami baru, wapnia lub strontu; w zależności od rodzaju kationu mają różną barwę: sól barowa - czerwoną z lekkim odcieniem niebieskim, wapniowa - czerwononiebieską, strontowa - czerwonofioletową; barwa zależy również od sposobu otrzymywania laki; w praktyce można uzyskać całą gamę odcieni od czerwonopomarańczowego do czerwonofioletowego; czerwienie litolowe mają dużą siłę krycia i średnią odporność na działanie światła i chemikaliów; są stosowane praktycznie do farb używanych we wszystkich technikach drukowania. Są one popularnie zwane litolami.

laki fluoresceiny; są to laki barwnika ksantenowego strącanego glinu lub cyny. Otrzymana laka ma barwę żółtopomarańczową, niską odporność na działanie światła i wysoką transparentowość.

Barwniki zasadowe zawierają grupy - NH2, - NHCH3, - N(CH3)2, - N(C2H5)2, tworzą bardzo cenne laki z kompleksowymi kwasami fosforomolibdenowymi i fosforowolframowymi, zwane fanalami. Mają one dobrą odporność na światło i wodę oraz czyste i żywe barwy o wysokiej intensywności. Laki fanalowe są nieodporne na rozpuszczalniki polarne i alkalia. W farbach zawierających wyłącznie żywice poliamidowe przeznaczone do drukowania folii polietylenowej laki fanalowe nie mogą znajdować się, gdyż migrują one w głąb polietylenu. Fanale także przyspieszają katalityczne utrwalanie się farb zawierających oleje lub żywice schnące oraz powodują ich wcześniejsze starzenie się Występując w farbie obok żywic poliamidowych powodują mięknienie zaschniętej warstwy farby oraz powstawanie nieprzyjemnego zapachu. Z lak barwników zasadowych najważniejsze to:

laki zieleni malachitowej i brylantowej; są to laki barwników trójfenylometanowych; mają one wysoką odporność na działanie wody i alkaliów i nieco mniejszą na działanie światła; wadą ich jest twarda tekstura i opóźnianie wysychania farb o spoiwach na pokostach olejowych;

laki błękitu Victoria B; błękit Victoria B tworzy lakę o dużej intensywności barwy;

laki rodaminy; rodamina należy do barwników zasadowych z grupy ksantenowych; z rodaminy B otrzymuje się lakę o barwie czerwononiebieskawej stosowanej do produkcji farby purpurowej przeznaczonej do drukowania wielobarwnego (tzw. triady); bardziej żółtawą purpurę otrzymuje się z barwnika rodaminy 6G.

Laki otrzymuje się również z barwników zasadowo-kwasowych i zaprawowych (alizarynowych). Do produkcji farb stosowane są również tzw. „pigmenty węglowe“, które są lakami barwników fioletowych i niebieskich osadzonych na sadzy. Mają one bardzo dobrą barwę czarną. Ich dodatek do farb czarnych polepsza barwę, obniża stopień pylenia i przebijania farby.

Laki barwników kwasowych i zasadowych miesza się w celu uzupełnienia brakujących odcieni barw. Wypadkowa barwa powstała ze zmieszania wypełnia w tym przypadku lukę w skali barw.

57. Skład farb drukowych.

Barwidła - nadają barwę farbie, najczęściej to ciało stałe rozproszone w spoiwie

barwniki

wodne

zasadowe

kwasowe

spirytusowe

metalokompleksowe

tłuszczowe

pigmenty

a) naturalne

b) syntetyczne

laki

barwników kwasowych

barwników zasadowych

barwników zasadowo-kwasowych

barwników zaprawowych

Spoiwa- faza ciekła, rozprasza iwiąże barwidło dając jednolitą masę (kompozyt)

olejowe

olejowo-żywiczne

rozpuszczalnikowe:

Inne surowce pomocnicze:

podbarwiacze

plastyfikatory

środki powierzchniowo czynne

środki alkalizujące

środki konserwujące

wypełniacze

siarczan barowy, wodorotlenek glinowy, węglan wapnia i magnezu

biel odprawowa

krzemionka, talk, pokosty

pasty: przeciutleniające, obniżające tack, offsetowe, przeciwdziałające odbijaniu, przeciw pyleniu, woskowe

suszki

Barwidła są „nośnikiem” barwy w farbie drukowej, spoiwa natomiast wiążą barwidła ze sobą i z podłożem drukowym, nadając im odpowiednie właściwości drukowe. Stosowane spoiwa są najczęściej kompozycją środków wiążących (np. żywic) i odpowiednich rozpuszczalników lub/i rozcieńczalników. Substancje pomocnicze stosowane przy produkcji farb drukowych to najczęściej: obciążalniki, suszki, błyszcze itp. Stosowane są one najczęściej w celu nadania farbie pożądanych właściwości specjalnych.

Procentowy udział podstawowych surowców w farbach drukowych zamyka się najczęściej podanymi poniżej wartościami:

- barwidło 5-30%

- środek wiążący 15-60%

- rozpuszczalnik lub/i rozcieńczalnik 20-70%

- substancje pomocnicze 1-10%

58 Podział farb ze względu na ich postać. Podaj przykłady

farby ciekłe - z rozpuszczalnikami typu alkohol - farby flexograficzne i wklęsłodrukowe

półciekłe - z olejami mineralnymi będącymi rozpuszczalnikami żywicy - farby gazetowe

maziste - pokosty z olejów lub olejów modyfikowanych - farby offsetowe, typograficzne i sitodrukowe

59. Scharakteryzuj rodzaje pigmentów stasowanych do produkcji farb drukowych

Nieorganiczne - różnorodne substancje o zróżnicowanej budowie chemicznej (tlenki i mniej lub bardziej złożone pochodne nieorganiczne):

Naturalne (kopalne i ziemne) - obecnie nie używane

Syntetyczne:

Żółcień cynkowa

Żółcień chromowa

Żółcień kadmowa

Żółcień żelazowa

Błękit Milori

Błękit ultramarynowy

Zielenie nieorganiczne

Biel cynkowa

Biel tytanowa

Biel litoponowa

Czerń magnetyczna

Sadza

Pigmenty metaliczne

Pigmenty perłowe (charakteryzują się wysokim połyskiem i efektownym wyglądem, stwarzają problemy ze względu na duże rozmiary cząsteczek pigmentów i ich kruchość; powstają przez powlekanie miki tlenkami metali o różnej grubości.)

Sadza - bywa zaliczana do pigmentów nieorganicznych (węglowych). Stosowane do produkcji czarnych farb. Większość sadz ma odcień brązowy, dlatego do farb czarnych stosuje się podbarwiacze. Zalety: odporność na działanie wszelkich czynników chemicznych, wody, rozpuszczalników, nietrujące, tanie, silne zdolności krycia i wielka światłotrwałość. W zależności od surowca, przez którego spalanie zostały otrzymane rozróżnia się:

Płomieniowa - spalanie smoły, naftalenu, opadów żywic, pozostałości podestylacyjnych przy produkcji olejów mineralnych; ciemnobrunatna lub czarna, najtańsza;

Lampowa - spalanie olejów mineralnych, nafty, olejów roślinnych; brązowa

Gazowa - spalane gazów, najczystsza i najwyżej ceniona odmiana, intensywnie czarna

Acetylenowa - spalanie acetylenu, intensywnie czarna z niebieskim odcieniem

Pigmenty metaliczne - do srebrnych i złotych farb, do brązowiania druków i foli do złocenia i srebrzenia. Są to rozdrobnione metale lub stopy metali występujące w postaci wypolerowanych łusek o wymiarach 10-30 μm i grubości 0,2-0,3 μm

Brąz złoty - stop miedzi i cynku

Brąz srebrny - rozdrobnione aluminium

Organiczne - powszechniej stosowane, wyróżniają się intensywnością barwy, czystością odcieni i niską gęstością. Wytworzone z ich udziałem farby są wydajne i charakteryzują się cechami dobrej drukowności

Naturalne (bez znaczenia przemysłowego)

Syntetyczne:

Azowe (najpopularniejsze) - średnie lub niskie wartości trwałości na działanie światła i rozpuszczalników; od jasnych żółcieni do ciemnych czerwieni bez zieleni, błękitów i fioletów;

Ftalocyjanowe - skomplikowana budowa chemiczna, czyste barwy - niebieska i zielona o wysokich intensywnościach, wysoka odporność na działanie światła, temperatury, rozpuszczalników, kwasów i zasad; stosowane do wszystkich rodzajów farb;

Policykliczne - żółte, czerwone i fioletowe, właściwości fizykochemiczne dorównujące pigmentom ftalocyjaninowym; kosztowne, stosowane o produkcji farb specjalnych

Pigmenty chinakrydynowe - sa pochodnymi chinankrydonu, czerwone i czerwonofioletowe, doskonała odporność na wszystkie czynniki, tj. działanie światła, rozpuszczalników, kwasów i zasad, bardzo drogie, do produkcji farb o specjalnym przeznaczeniu, np. niektórych farb do drukowania na blasze.

Czerń anilinowa - produkt utleniania aniliny, pigment matowy, farby czarne o specjalnym przeznaczeniu

Błękit alkaliczny - należy do grupy pigmentów trójfenylometanowych, podbarwianie farb czarnych

60. Scharakteryzuj postać pigmentów i lak stosowanych do produkcji farb

Pigmenty i laki do dalszego przerobu dostarczane są pod następującymi postaciami:

- proszków, wymagających w procesie wytwarzania farb dalszego rozdrabniania za pomocą takich urządzen rozcierających jak trójpalcówki lub młyny kulowe; jest to tradycyjna postać pigmentów i lak;

- proszków preparowanych, obecnie stosowanych coraz częściej; otrzymywanych

przez osadzanie na ziarnach pigmentu w czasie jego wytwarzania, środków ułatwiających zdyspergowanie w spoiwie; trwałą ich zawiesinę uzyskuje się przy użyciu mieszalników szybkoobrotowych;

- granulek, zmniejszających uciążliwe pylenie towarzyszące stosowaniu pigmentów pylistych;

- łusek (tzw. chipsów), otrzymywanych przez odparowanie rozpuszczalnika z zawiesiny pigmentów lub laki w roztworze substancji błonotwórczej, najczęściej nitrocelulozy; łuski zawierają pigment (lakę), nitrocelulozę i plastyfikator; dwa rodzaje chipsów:

z użyciem nitrocelulozy rozpuszczalnej w alkoholu i rozpuszczalnej w estrach; wytwarzanie z nich farb fleksograficznych lub wklęsłodrukowych sprowadza się zazwyczaj do ich rozpuszczenia w odpowiednim rozpuszczalniku,

łuski poliamidowe, etylocelulozowe oraz kalafoniowo - maleinowe, błonki farbowe utworzone przez farby otrzymane z łusek charakteryzują się wysokim połyskiem i wysoką

transparentownością;

- past flaszowanych, będących mieszaniną pigmentu i spoiwa otrzymaną w procesie flaszowania. Proces ten polega na usunięciu wody z pasty wodnej pigmentu, otrzymanej na określonym etapie jej produkcji, przez ugniatanie z odpowiednio dobranym spoiwem olejowym i środkiem ułatwiającym przeprowadzenie procesu. Drobne ziarno. Wytwarzanie farb jest znacznie uproszczone. Do niektórych odmian farb np. farb offsetowych do drukowania zwojowego typu heat-set.

63. Metody utrwalania farb

Farby graficzne utrwalają się najczęściej według podanych poniżej mechanizmów:

Konwencjonalne (najczęściej spotykane):

przez absorbcję (wsiąkanie w podłoże) - dotyczy tylko zadrukowywania papieru gazetowego lub niektórych nie powlekanych papierów zwojowych; farby gazetowe typograficzne i gazetowe offsetowe utrwalane bez doprowadzenia ciepła tzw. farby offsetowe zwojowe cold-set; najprostszym z możliwych mechanizmów, gdyż następuje wskutek fizycznej absorpcji (wsiąkania) farby w pory chłonnego papieru.

przez utlenianie (tzw. utrwalanie oksydacyjne) i związaną z nim polimeryzację

Farby typograficzne, offsetowe, typooffsetowi do drukowania na maszynach arkuszowych i stalorytniczych utrwalają się w wyniku utleniania i związanej z tym działaniem polimeryzacji. Spoiwa tego typu farb składają się z olejów schnących lub/i modyfikowanych nimi żywic.

Po procesach zwilżania i ewentualnej absorpcji zwarte w farbie oleje schnące lub modyfikowane nimi żywice zaczynają pod wpływem tlenu z pow. Polimeryzować. Proces jest przyśpieszany przez dodatek suszek. Następuje zestalanie w skutek polimeryzacji ciekłego spoiwa, a tym samym utrwalanie farby. Przyśpieszenie utrwalania niektórych arkuszowych farb offsetowych o specjalnym składzie jest powodowane promieniowaniem podczerwonym.

przez odparowanie rozpuszczalnika, w postaci czystej w tylko przy utrwalaniu farb ciekłych (fleksograficznych i wklęsłodrukowych) do drukowania podłoży niechłonnych oraz niektóre farby sitodrukowych i typooffsetowych przeznaczonych głównie do drukowania podłoży niechłonnych. Odparowanie lotnego rozpuszczalnika następuje w temperaturze 25 - 35¡C, zestalenie się żywicy i związanie pigmentu przez żywicę z zadrukowywanym podłożem.

Niekonwencjonalne (nowe podłoża drukowe, wzrastająca wydajność maszyn)

Katalitycznie - Po wymieszaniu dwóch składników (tj. farby i odpowiedniego dla jej zywicy katalizatora) i zadrukowaniu podłoża następuje odparowanie rozpuszczalnika. Pozostałe składniki żywiczne pod wpływem katalizatora reagują ze sobą, tworząc zwartą strukturę. Do farb płynnych

pod wpływem promieniowania:

mikrofalami

podczerwonego

nadfioletowego (UV)

według mechanizmu rodnikowego

według mechanizmu kationowego

strumieniem elektronów

termoutwardzenie (piecowo) do drukowania na blasze techniką offsetową oraz na kształtkach z metalu lub tworzyw sztucznych zadrukowywanych w technice sitowej i niekiedy typooffsetowej. Ich utrwalanie odbywa się w piecach, w szerokim przedziale temperatur, najczęściej 120-130¡C albo 150-160¡C, zależnie od użytej żywicy. Charakter żywicy decyduje również o czasie wypalania, który może wynosić nawet kilka minut. Stosowane są także farby offsetowe na blachę wymagające do utwardzenia temperaturę około 260¡C, tworzą one pokrycia o bardzo wysokiej odporności.