AKADEMIA GÓRNICZO - HUTNICZA

Wydział Paliw i Energii

OGNIWA FOTOWOLTAICZNE CIENKOWARSTWOWE

Wykonał: Krzysztof Ryczkowski

SPIS TREŚCI

I Wstęp ………………………………………………..2

II Efekt fotowoltaiczny……………………………….5

III Przyczyny rozwoju ogniw cienkowarstwowych...6

IV Rodzaje ogniw typu „thin film”………………….9

1.Ogniwa na bazie krzemu amorficznego a-Si….10

2.Ogniwa na bazie tellurku kadmu CdTe……….13

3.Ogniwa na bazie selenku indowo-miedziowego CuInSe2…………………………………………14

4. Ogniwa na bazie arsenku galu GaAs…………15

V Technologie produkcji ogniw…………………….18

VI Zastosowanie…………………………………26

VII Literatura…………………………………………34

I Wstęp

Po raz pierwszy efekt fotowoltaiczny w obwodzie dwóch oświetlonych elektrod ( chlorkowo-srebrowych ) zanurzonych w elektrolicie zaobserwował A.C. Becquerel w 1839 roku, natomiast na granicy dwóch ciał stałych ( selen-platyna ) W. Adams i R. Day w 1876 roku. Ich pierwsze selenowe ogniwa miały sprawność 0,5 %. Podstawy teoretyczne zjawiska fotowoltaicznego zostały opracowane na podstawie mechaniki kwantowej w latach 1920-1930. jednak największy wpływ na rozwój ogniw słonecznych miała metoda produkcji kryształów krzemu o wysokiej czystości opracowana przez polskiego uczonego Czochlarskiego na przełomie lat 40 i 50. Pierwsze ogniwa krzemowe miały sprawność 11 %.

W ogniwa zasilające urządzenia pokładowe, wyposażony był satelita Vanguard ( 1958 ). Ważnym etapem w budowie ogniw słonecznych była też praca D. C. Reynoldsa z 1954 roku, oparta na obserwacji efektu fotowoltaicznego w złączu stopu metalu ( Cu - monokryształ CdS ). Praca ta doprowadziła do otrzymania w latach sześćdziesiątych pierwszych cienkowarstwowych ogniw słonecznych ( Cu2S - CdS ). W roku 1954 zespół D. M. Chopina, S.C. Fellerand, G.L. Person dokonali kolejnego postępu, budując z użyciem monokryształu krzemu, ogniwo o sprawności około 6 %. Jednak praktyczne stosowanie ogniw słonecznych było możliwe dopiero na początku lat 70-tych, gdy opracowano stosunkowo tanie technologie wytwarzania kryształów krzemu i półprzewodników oraz powiązano teorię półprzewodników z efektem fotowoltaicznym. Od tego czasu datuje się gwałtowny rozwój ogniw fotowoltaicznych.

Tabela 1. Rozwój ogniw słonecznych

Rok |

Φ, mm |

n, mm |

P, W |

Cena, USA/W |

1960 |

19 |

6 - 7 |

1 |

600 |

1965 |

30 |

9 |

2,5 |

100 |

1975 |

57 |

12,5 |

3 |

20 |

1985 |

>60 |

25 |

3,5 |

7,1 |

1990 |

|

>25 |

9 |

6,2 |

Źródło:

W tablicy 1. przedstawiono rozwój ogniw słonecznych wyrażony ich wymiarami ceną, sprawnością i ceną. Nadal jednak koszt wytwarzania energii elektrycznej za pomocą ogniw elektrowoltaicznych jest droższy od kosztu energii uzyskanej w konwencjonalny sposób.

Tabela 2. Rozwój budowy ogniw

Źródło:

II Efekt fotowoltaiczny

Energia promieniowania elektromagnetycznego, głównie w zakresie światła widzialnego, powoduje wybijanie w półprzewodnikach elektronów z pasma walencyjnego na poziom przewodnictwa. W miejscu wybitego z wiązania sieci krystalicznej elektronu (-) powstaje dziura (+) (rys. 1a ). Dziura jest rekombinowana elektronem z sąsiadującego węzła sieci krystalicznej, w którym powstaje nowa dziura. Materiał, w którym jest przewaga dziur nazywa się półprzewodnikiem typu P, natomiast typu N, gdy jest przewaga elektronów.

W celu obniżenia potencjału energetycznego koniecznego do wybicia elektronu z pasma walencyjnego, do struktury krystalicznej, np. krzemu wprowadza się atomy o charakterze donorów ( np. fosfor - typ N ) lub akceptorów elektronów ( np. bor - typ P ). Na styku tych dwóch półprzewodników tworzy się w wyniku pierwotnej rekombinacji, bariera zaporowa - ujemna w obszarze typu P i dodatnia w obszarze typu N. Zasada działania tej bariery jest różna w zależności od tego czy półprzewodnik jest naświetlony, czy nie. Bez światła dziury wędrują na lewo i płynie niewielki wsteczny prąd dyfuzyjny Id (rys. 1b ). Padające na złącze PN fotony, o większej energii niż szerokość przerwy energetycznej półprzewodnika, powodują powstanie w tym miejscu pary elektron - dziura ((-) i (+)). Pole elektryczne wewnątrz półprzewodnika ( bariera potencjału ), związane z obecnością złącza PN, przesuwa nośniki różnych znaków w przeciwne strony : elektrony do obszaru N, a dziury do obszaru P. Powoduje to powstanie na złączu zewnętrznego napięcia elektrycznego (efekt fotowoltaiczny ). Ponieważ rozdzielone ładunki są nośnikami nadmiarowymi ( mają nieskończony czas życia ), a napięcie na złączu jest stałe, złącze działa jak ogniwo elektryczne. Mechanizm tego zjawiska, w wyniku którego płynie prąd elektryczny w fotoogniwie przedstawia rysunek 1c .

Źródło:

Rys.1. Mechanizm fotowoltaiczny :a) mechanizm powstawania dziury, b)wsteczny prąd szczątkowy(bez światła), c) przepływ prądu (oświetlenie)

III Przyczyny rozwóju ogniw cienkowarstwowych

Od samego początku powstania fotowoltaiki głównymi wyzwaniem dla naukowców i producentów modułów fotowoltaicznych

było podniesienie sprawności konwersji energii i obniżenie ceny w stosunku do uzyskiwanej mocy. Technologia wytwarzania modułów na bazie krzemu krystalicznego jest już dobrze opanowana, a uzyskiwane sprawności dochodzą do teoretycznie obliczonej wartości. Cechą niekorzystną tradycyjnych ogniw krystalicznych jest ich cena. Pomimo wysiłków prowadzących do ciągłego obniżania kosztów produkcji, ich cena jest ciągle wysoka. Spowodowane jest to materiałochłonnością i energochłonnością procesu technologicznego. Wad tych pozbawione są moduły cienkowarstwowe. Ponieważ sam proces produkcyjny jest tańszy, a ilości potrzebnego do produkcji materiału półprzewodnikowego znaczne mniejsze, cena finałowa ogniw cienkowarstwowych jest niższa od klasycznych ogniw krzemowych. Dodatkowo, w stosunku do tradycyjnej technologii ogniw krystalicznych moduły cienkowarstwowe charakteryzują się:

lepszym współczynnikiem temperaturowym, dzięki czemu osiągają większy procent mocy nominalnej przy wyższych temperaturach otoczenia,

niskim zużyciem materiału półprzewodnikowego; nie ma więc kłopotów z brakiem materiału do produkcji,

nie występowaniem problemu uszkodzonych połączeń spowodowanych przerwami w połączeniach między poszczególnymi komórkami,

większą ilością produkowanej energii w słabych warunkach oświetleniowych (światło rozproszone),

półprzeźroczystością (nowe możliwości integracji modułów z architekturą budynków),

lepszym przystosowaniem do pracy w terenie.

Porównanie ogniw - rys. 2. i 3

Źródło: www:eere.energy.gov Źródło: www.gigawat.net.pl

Rys. 2. Ogniwo cienkowarstwowe Rys. 3. Ogniwo tradycyjne

Typowe tradycyjne ogniwa miały grubość 100-300 um, natomiast nowe ogniwa cienkowarstwowe 1-10 um, mogą one być również osadzane na tanich, elastycznych materiałach przez co zwiększa się ich wytrzymałość.

IV Rodzje ogniw typu „thin film”

- z krzemu amorficznego a-Si

- z tellurku kadmu CdTe

- z selenku indowo-miedziowego CuInSe2

- z arsenku galu GaAs

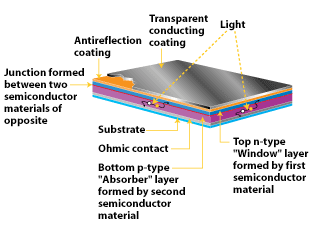

Źródło: www.eere.energy.gov

Rys. 4. Przykładowa budowa ogniwa cienkowarstwowego

W skład „cienkiego” ogniwa wchodzi od góry:

- warstwa przeźroczysta

- warstwa antyrefleksyjna

- warstwa półprzewodnika typu n

- złącze p-n

- warstwa półprzewodnika typu p

- warstwa omowa

- nośnik

1.Ogniwa na bazie krzemu amorficznego;

W przeciwieństwie do krzemu mono i polikrystaliczego, atomy w krzemie amorficznym nie są ułożone w sposób uporządkowany i nie tworzą sieci krystalicznej. Pod tym względem materiał ten jest podobny do zwykłego szkła. W strukturze materiału występuje duża ilość defektów strukturalnych i defektów wiązań między atomami krzemu. Krzem amorficzny absorbuje promieniowanie słoneczne około 40 razy efektywniej niż krzem krystaliczny, więc do uzyskania porównywalnej sprawności potrzebna jest znacznie cieńsza warstwa

materiału - około 1 µm, która może zaabsorbować 90% użytecznej energii słonecznej.

Defekty w strukturze krzemu amorficznego w postaci „wiszących” wiązań, czyli braku sąsiednich atomów prowadzą do zaburzenia ruchu swobodnych elektronów i powstania centrów rekombinacji elektronów z dziurami. Niemożliwe jest bezpośrednie zastosowanie takiego materiału do budowy ogniw fotowoltaicznych, ponieważ defekty struktury zubażają przepływ prądu. W celu poprawy własności elektrycznych, zamiast czystego krzemu amorficznego wykorzystywany jest „stop” wodoru i krzemu. Atomy wodoru tworzą wiązania chemiczne z atomami krzemu, niwelując defekty struktury i umożliwiając przepływ elektronów.

Źródło: www.eere.energy.gov

Rys. 5. Sieć strukturalna „stopu” krzemu amorficznego i wodoru

a-Si:H

Tabela 3. Porównanie ogniw z zastosoniem różnego rodzaju krzemu

Rodzaj ogniw |

Sprawność w labolatorium |

Sprawność w terenie |

Żywotność |

Cena (DM/1W) |

Krzem monokrystaliczny |

27 - 28 %

|

18%

|

25 lat

|

9 |

Krzem polikrystaliczny |

17 - 18 %

|

12 - 13 %

|

15-16 lat |

8 |

Krzem (a-Si) |

10%

|

6 - 9 %

|

10 lat |

5 |

Źródło: www.eere.energy.gov

Źródło:Rodacki T., Kandyba A. - „Przetwarzanie energii w elektrowniach słonecznych”

Rys. 6. Schematyczna budowa ogniwa

2.Ogniwa na bazie tellurku kadmu - CdTe

Źródło: www.eere.energy.gov

Rys. 7. Budowa ogniwa CdTe

Skład:

- szkło

- warstwa przeciw odbiciowa ( SiOx)

- warstwa półprzewodnika typu n - CdS

- warstwa półprzewodnika CdTe

- warstwa półprzewodnika ZnTe

- nośnik

Tellurek kadmu o prostej przerwie energetycznej 1,5 eV, bardzo bliskiej przerwy optymalnej dla konwersji fotowoltaicznej, jest uważany za jeden z najbardziej odpowiednich materiałów do produkcji ogniw słonecznych cienkowarstwowych.

Sprawność tego ogniwa jest wysoka, gdyż wynosi 16,5 %.

3.Ogniwa na bazie selenku indowo-miedziowego - CuInSe2 ( CIS )

Źródło:Rodacki T., Kandyba A. - „Przetwarzanie energii w elektrowniach słonecznych”

Rys. 8. Schematyczna budowa ogniwa

Związek CuInSe2 ma przerwę energetyczną 1,04 eV, jest materiałem stabilnym i dobrze dopasowuje się do sieci krystalicznej CdS a jeszcze lepiej do CdZnS, który ma interesujące właściwości, ponieważ wskutek zastąpienia w siarczku kadmu pewnej liczby atomów Cd atomami Zn zwiększa się szerokość przerwy energetycznej i można na nią wpływać zmieniając stosunek liczby atomów kadmu do liczby atomów cynku.

Sprawność tego typu ogniwa wynosi około 11 %.

4.Ogniwa na bazie arsenku galu:

a) heterozłączkowe p-(AlGa)As/n-GaAs,

b)heterofasetowe p-(alga)As/p-GaAS/n-GaAs

Arsenek galu o przerwie energetycznej równej 1,43 eV jest półprzewodnikiem o prawie optymalnych właściwościach dla fotowoltaicznej konwersji słonecznej. Mając prostą przerwę energetyczną i duży współczynnik adsorpcji może w warunkach AM1 pochłaniać 97 % użytecznych fotonów w warstwie o grubości 2 um. Ogniwa heterofasetowe mają największą sprawność, ponieważ jest w nich zminimalizowana prędkość rekombinacji powierzchniowej przez nałożenie na przednią powierzchnię GaAs cienkiej warstwy trójskładnikowego związku AlxGa1-xAs zwanej warstwą okienną. Straty optyczne wynikłe z adsorpcji fotonów w warstwie okiennej są znacznie mniejsze od strat, które powodowałaby rekombinacja powierzchniowa.

Wymienione dwa rodzaje ogniw z arsenku galu mają największą sprawność (około 24 %) ze wszystkich wyżej wymienionych ogniw słonecznych, ale ich poważną wadą jest ich wyższy koszt materiałowy, jak i produkcyjny.

Źródło:Rodacki T., Kandyba A. - „Przetwarzanie energii w elektrowniach słonecznych”

Rys. 9. Struktura ogniwa heterofasetowego: 1-elektroda przednia; 2-warstwa przeciwodbiciowa; 3-złąćze p-n; 4-elektroda tylnia; 5-warstwa okienna

c) wielozłączkowe

Źródło: www.eere.energy.gov

Rys. 10. Struktura ogniwa wielozłączkowego

Ogniwo to zbudowane jest w formie kaskady, które może w konsekwencji osiągnąć wyższą sprawność przetwarzania energii słonecznej . W skład wielozłączkowego ogniwa wchodzą mniejsze indywidualne ogniwa, które są ułożone tak, że światło najpierw pada na warstwę o największej przerwie energetycznej (rys. 11.). Fotony nie wchłonięte w pierwszym ogniwie są zaadsorbowywane w kolejnym. Ten proces jest prowadzony aż do ostatniego ogniwa o najmniejszej przerwie energetycznej. Ogniwa te są w trakcie badań ale uzyskują bardzo wysokie sprawności nawet ponad 35 % z zastosowaniem koncentratorów.

Źródło: www.eere.energy.gov

Rys. 11. Przenikanie fotonów przez poszczególne warstwy ogniwa

V Technologie produkcji ogniw cienkowarstwowych

Podstawowe elementy budowy wszystkich obecnych modułów wykonanych w technologii cienkowarstwowej są bardzo zbliżone. Wytwarzane są one poprzez pokrycie całej warstwy podłoża (substratu), najczęściej szkła, warstwą materiału półprzewodnikowego o grubości poniżej 1 μm. Główne elementy obwodów wszystkich typów ogniw cienkowarstwowych, takie jak: elektroda spodnia, warstwa absorbera, złącze, elektroda przednia, odprowadzenia są również bardzo zbliżone. W różnych technologiach cienkowarstwowych poszczególne warstwy różnią się ale pełnią analogiczne funkcje.

Mogą one zostać wytworzone w oparciu o różne technologie.

Najczęściej wykorzystywanymi metodami osadzania cienkich warstw są technologie:

chemicznego osadzania z fazy gazowej - CVD (ang. Chemical Vapor Deposition) posiadające wiele różnych wariantów:

chemiczne osadzanie z par związków metaloogranicznych - MOCVD (ang. Metal Organic Chemical Vapor Deposition).

chemiczne osadzanie z fazy gazowej wspomagane plazmą - PECVD lub PACVD (ang. Plasma Enhanced, Assisted, Chemical Vapor Deposition)

niskociśnieniowe chemiczne osadzanie z fazy gazowej - LPCVD (ang. low pressure chemical vapor deposition)

fotochemiczne osadzanie z fazy gazowej - PCVD (ang. Photochemical Vapor Deposition)

chemiczne osadzanie z fazy gazowej wspomagane laserem - LCVD (ang. Laser Chemical Vapor Deposition)

epitaksjalne nakładanie warstw atomowych - ALE (ang. Atomic Layer Epitaxy),

sublimacja - CSS (ang. Close-Spaced Sublimation),

fizycznego osadzania z fazy gazowej - PVD (ang. Physical Vapor Deposition), posiadające wiele różnych wariantów:

naparowywanie próżniowe (ang. Vacum Evaporation)

rozpylanie magnetronowe częstotliwości radiowej − RF Sputtering (ang. Radio Frequency Sputtering),

rozpylanie magnetronowe prądu stałego − DC Sputtering (ang. DC Current Sputtering),

-epitaksja z wiązki molekularnej MBE (ang. Molecular Beam Epitaxy)

3.osadzania z fazy ciekłej:

elektrodepozycja - ED (ang. Electrodeposition),

chemiczne osadzanie - CBD (ang. Chemical Bath Deposition),

Przykładowe metody CVD :

Zasada działania technologii CVD przedstawiona jest schematycznie na rys. 12 i polega na przepuszczaniu w pobliżu podłoża, na którym ma zostać osadzona cienka warstwa, gazu nośnego (jest nim zazwyczaj wodór), nasyconego określonym typem reagentów. Gazy ogrzewane są w komorze, bądź natrafiają na ogrzane, do określonej temperatury podłoże, co przedstawione jest na rys. 12

źródło: Hermann A.M., 1987

Rys. 12. Ogólny schemat działania metody CVD

Metoda PECVD

Większość warstw z krzemu amorficznego

a-Si:H jest wytwarzana tą metodą. Temperatury w reaktorze są relatywnie niskie. Osadzana warstwa powstaje w wyniku reakcji chemicznej pomiędzy wprowadzonymi gazami. W reaktorze wytwarzana zostaje plazma, która zwiększa ilość energii potrzebnej do przeprowadzenia reakcji przy określonej temperaturze. Wewnątrz reaktora PECVD, pod wpływem silnego pola elektrycznego powstaje plazma pomiędzy uchwytem substratu, który stanowi jedną z elektrod, a drugą elektrodą. Wiązania chemiczne SiH4 rozpadają się tworząc rodniki Si lub SiH. Wspomagają one rozpad większej ilości cząsteczek SiH4, zanim dotrą do powierzchni substratu. Powstająca warstwa ma strukturę amorficzną lub mikrokrystaliczną o dużej ilości defektów strukturalnych. Dzięki wykorzystywaniu w technologii PECVD jako reagenta SiH4, powstaje stop a-Si i H, który posiada znacznie lepsze właściwości elektryczne od czystego krzemu amorficznego. Temperatury pu przewodnictwa. Te reagenty rozpadają się również w pobliżu substratu, tworząc atomowy fosfor i bor, wbudowywane w strukturę warstwy a-Si:H. W procesie PECVD wytwarzać można również inne rodzaje warstw, takie jak: SiNx, SiOx, SiOxNx.

Szczególnie korzystną cechą metody PECVD jest możliwość wytwarzania warstwy krzemu amorficznego na różnych rodzajach substratów, na dużych powierzchniach.

Technologie próżniowe:

Technologia PVD wykorzystywana jest do nanoszenia precyzyjnych cienkich warstw w wysokiej próżni ( 10-4 - 10-5 Pa ). W zależności od rodzaju osadzanego materiału metoda jest optymalizowana pod kątem osiągnięcia największej prędkości osadzania i jakości uzyskiwanej warstwy. Metoda PVD występuje w wielu odmianach, jak np.: DC Sputtering, RF Sputtering.

W przypadku nanoszenia warstw przewodzących, metalicznych wykorzystywana jest technologia DC Sputtering. Jony zjonizowanego gazu obojętnego (np. Ar) są przyspieszane w polu elektrycznym w kierunku docelowego materiału, który ma być wykorzystany do wytworzenia cienkiej warstwy. Jony posiadają na tyle dużą energię kinetyczną, że wybijają cząsteczki z powierzchni docelowego materiału. W procesie tym powstają pary docelowego materiału odkładane później na podłożu. W celu uzyskania nieprzewodzących cienkich warstw, do plazmy często dodawany jest reaktywny gaz, a podłoże jest pokrywane produktem reakcji pomiędzy cząsteczkami gazu i cząsteczkami materiału docelowego.

Metoda DC posiada jednak silne ograniczenia, jeżeli wykorzystuje się ją do nakładania na podłoże cienkich warstw izolatora lub izolatorem jest samo podłoże, ponieważ:

izolujący materiał docelowy powodował będzie blokowanie przepływ prądu,

jeśli podłoże jest izolatorem, to w pobliżu koncentrują się elektrony i dochodzi do częstych wyładowań, co więcej, w czasie pracy pokrywana jest anoda, która po pewnym czasie pracy staje się izolatorem, powodując dodatkowe kłopoty.

W celu ograniczenia powstawania wyładowań łukowych w reaktorze, stosuje się pulsacyjne zasilanie napięciem stałym. Natomiast dla przeciwdziałania zanikaniu anody wykorzystuje się systemy podwójnej magnetronowej katody.

Wszystkie obecnie stosowane przemysłowe procesy DC Sputteringu, posiadają magnetyczne układy przytrzymywania plazmy przez wykorzystanie katod magnetronowych. Poprawia to szybkość rozpylania i redukuje opór elektryczny plazmy.

Działo wykonane z materiału docelowego objęte jest działaniem silnego pola magnetycznego, dzięki czemu plazma utrzymywana jest w pobliżu powierzchni, zwiększając szybkość odkładania warstwy. Zastosowanie magnetronowych katod jest jednak ograniczone.

Uzyskiwana jednolitość warstwy jest gorsza niż w przypadku katod bez magnetycznego podtrzymywania plazmy.Ponadto, w przypadku nakładania cienkich warstw materiałów magnetycznych, powodujących spięcia magnetyczne i zmniejszających znacząco podtrzymywanie plazmy, magnetronowe katody działają nieprawidłowo lub nie działają w ogóle.

W celu wyeliminowania wad metody DC, w przypadku nakładania warstw izolatorów, zmienia się w komorze reaktora ze sterującą częstotliwością znak pola elektrycznego, dzięki czemu unika się efektu wyładowania i redukuje się powstawanie łuków-metoda RF Sputtering.

W technologii RF Sputtering wykorzystywany jest generator wysokich częstotliwości wytwarzający falę elektromagnetyczną o częstotliwości rzędu megahertzów (typowo: 13,56 MHz). Substrat umieszczany jest w próżniowej komorze pomiędzy dwoma elektrodami zasilanymi ze źródła napięcia o częstotliwości radiowej. Do przemieszczania jonów w kierunku elektrody wykorzystuje się dodatkowy stały potencjał.

Czas odkładania warstwy w tej technologii jest jednak dłuższy w porównaniu z technologią DC Sputtering.

Kiedy do katody przykładany jest zmienny sygnał wytwarzający plazmę, to plazma działa jak prostownik wytwarzający na mniejszej elektrodzie, którą zazwyczaj jest działo z materiału docelowego, uśrednione ujemne napięcie.

Nazywane jest ono napięciem VDC lub „self-bias” katody. W celu wytworzenia napięcia VDC, katoda musi być zabezpieczona pojemnością, która blokuje przepływu prądu stałego. Zasadniczo działo z nieprzewodzącego materiału docelowego działa jak pojemność ale w komercyjnych urządzeniach wykorzystywany jest dodatkowo kondensator. Ponieważ masa elektronów i jonów gazu jest różna, elektrony mogą być przyspieszane oscylując zgodnie z napięciem RF, podczas gdy ciężkie jony poruszają się z prędkością średnią. Ruch elektronów, kiedy katoda ma polaryzację dodatnią, powoduje powstanie krótkich impulsów prądowych i mniejszych lecz dłuższych impulsów prądowych, gdy katoda ma polaryzację ujemną. Jony przyspieszane są tylko w polu elektrycznym wywołanym napięciem VDC, które podobnie jak w przypadku metody DC Sputtering, przyspiesza je w kierunku działa z materiału docelowego.

VI Zastosowanie ogniw typu „thin film”

Zainteresowanie systemami fotowoltaicznymi (PV) szybko wzrasta na świecie ze względu na to, że przetwarzają one promieniowanie słoneczne bezpośrednio na energię elektryczną, bez ubocznej produkcji zanieczyszczeń, hałasu i innych czynników wywołujących niekorzystne zmiany środowiska.

Źródło: PV Insider Report, Feb. and Aug.1999

Rys. 13. Światowa produkcja ogniw fotowoltaicznych (MWp)

źródło: Schock H.W., Pfisterer F. 2001

Rys. 14. Porównanie roczna sprzedaży modułów fotowoltaicznych (MWp)

Pierwszym poważnym zastosowaniem ogniw fotowoltaicznych było zasilanie satelitów w końcu lat pięćdziesiątych. Zapotrzebowanie na wysoce niezawodne i lekkie źródła energii dla zastosowań kosmicznych było siłą napędową rozwoju technologii fotowoltaicznej w jej początkowym okresie, a postęp techniczny w latach sześćdziesiątych pozwolił na wykorzystanie systemów fotowoltaicznych w zastosowaniach naziemnych.

W dzisiejszych czasach ogniwa fotowoltaiczne prawie całkowicie zasilają satelity używane zarówno do celów telekomunikacyjnych, badawczych jak i wojskowych

Źródło:www.gigawat.net.pl

Rys. 15. Sztuczny satelita zasilany ogniwami

Źródło:www.gigawat.net.pl

Rys. 16. Pojazd marsjański Sojouner zasilany przez PV

Ogniwa fotowoltaiczne swój debiut na innej planecie miały w 1997 roku, a konkretnie na Marsie. Wysoko sprawne ogniwa były umieszczone na dachu pojazdu Sojouner, który badał tą planetę. Energia dostarczana z tycz ogniw pozwoliła na odbycie misji w ciągu marsjańskiego dnia (rys. 16.).

Ogniwa fotowoltaiczne cienkowarstwowe są używane w trzech podstawowych obszarach: elektronika powszechnego użytku, systemy wolnostojące i systemy dołączone do sieci elektroenergetycznej. Miliony małych ogniw fotowoltaicznych (generujących od kilku mW do kilku W mocy) zasila obecnie zegarki, kalkulatory, zabawki, radia, przenośne telewizory i wiele innych dóbr konsumpcyjnych. Ogniwa takie wykonane są najczęściej z cienkich warstw krzemu amorficznego (a-Si).

Źródło: www.gigawat.net.pl

Rys. 17. Urządzenia elektroniczne powszechnego użytku zasilane z ogniw fotowoltaicznych

Obecnie najpowszechniejszym zastosowaniem fotowoltaiki są systemy wolnostojące średniej skali, produkujące od kilku W do kilku tysięcy W. Są one najczęściej używane na obszarach oddalonych od sieci elektroenergetycznej, gdzie inne sposoby generacji energii elektrycznej są drogie, oraz tam gdzie konieczna jest generacja energii w sposób czysty, cichy i niezawodny. Profesjonalne systemy wolnostojące wykorzystywane są do zasilania automatycznych urządzeń, takich jak oświetlenie i telefony awaryjne na autostradach, boje nawigacyjne, latarnie morskie, przekaźnikowe stacje telekomunikacyjne i stacje meteorologiczne. Stwierdzone iż wolnostojące systemy fotowoltaiczne są niezawodne, opłacalne i nie wymagają obsługi.

Źródło: www.gigawat.net.pl

Rys. 18. Zasilanie boji morskiej i stacji telekomunikacyjnej za pomocą ogniw

Systemy fotowoltaiczne mają również ogromny potencjał do zasilania urządzeń na obszarach nie podłączonych jeszcze do sieci elektroenergetycznej (ok. 2 mld ludzi nie ma dostępu do prądu elektrycznego). Dziesiątki tysięcy gospodarstw domowych na całym świecie polega obecnie na systemach fotowoltaicznych, wykorzystując je do pokrycia większości lub całości swojego zapotrzebowania na energię elektryczną.

Źródło: www.eere.energy.gov

Rys. 19. Zasilanie budynków w prąd

Źródło: www.eere.energy.gov

Rys. 20. Montowanie ogniw cienkowarstwowych na dachu budynku

W ostatnich latach duży nacisk jest kładziony na rozwój systemów PV zintegrowanych z architekturą podłączonych do sieci elektroenergetycznej, ponieważ pozwalają one na oszczędność energii elektrycznej powstałej z nieodnawialnych źródeł ( rys. 20.)

W 1990 roku został zaprojektowany w Nowym Yorku wieżowiec, na którego południowych i zachodnich ścianach od 37 do 43 piętra umieszczono cienkowarstwowe panele.

Źródło: www.gigawat.net.pl

Rys. 20. PV zintegrowane z budynkiem

Fotowoltaika nie jest jeszcze konkurencyjna z tradycyjnymi źródłami energii do produkcji energii elektrycznej na skalę przemysłową. Jednakże kilka dużych systemów fotowoltaicznych (produkujących od kilkuset kW do kilkudziesięciu MW) jest testowanych jako elektrownie PV w kilku krajach.

Źródło: www.gigawat.net.pl

Rys. 21. Elektrownia fotowoltaiczna

VII Literatura

1.Rodacki T., Kandyba A. 2000 - „Przetwarzanie energii w elektrowniach słonecznych” - Wydawnictwo Politechniki Śląskiej

2.

Schock H.W., Pfisterer F. 2001 - opracowanie własne

PV Insider Report, Feb. and Aug.1999

5. Hermann A.M., 1987 - opracowanie własne

6. Strony internetowe:

33

Reagenty

(gazowe) Zasada działania technologii CVD przedstawiona jest schematycznie na rys. 6.3 i polega na przepuszczaniu w pobliżu podłoża, na którym ma zostać osadzona cienka warstwa, gazu nośnego (jest nim zazwyczaj wodór), nasyconego określonym typem reagentów (Hermann A.M., 1987). Gazy ogrzewane są w komorze, bądź natrafiają na ogrzane, do określonej temperatury podłoże, co przedstawione jest na rys. 6.3.

e)

Energia

Produkty - faza gazowa

Produkty - faza stała. (cienkie warstwy, proszki)

Reaktor

Wyszukiwarka

Podobne podstrony:

zgoda domniemana - referat po poprawce, Opiekun medyczny, opiekun medyczny

Referaty, Warunki poprawności definicji, § 4

referat s owniki poprawnej polszczyzny strona 3

referat s owniki poprawnej polszczyzny strona 6

Ryzyko walutowe referat wersja poprawiona

referat s owniki poprawnej polszczyzny strona 2

referat s owniki poprawnej polszczyzny strona 5

referat s owniki poprawnej polszczyzny strona 11

referat s owniki poprawnej polszczyzny strona 7

referat s owniki poprawnej polszczyzny strona 9

referat s owniki poprawnej polszczyzny strona 4

referat s owniki poprawnej polszczyzny strona 10

referat s owniki poprawnej polszczyzny strona 8

PODHALE MOJE poprawna (2), Geografia Nauczycielska licencjat Wydział Nauk Geograficznych Uni wersyte

Referat poprawiony

wspolczesne kierunki i ideologie-poprawione, Szkoła - studia UAM, Pedagogika ogólna dr Dembiński, Ko

poprawione na referat a s. i .o. p.s., POLITOLOGIA PRACA SOCJALNA

motywacja poprawna, referaty i materiały

poprawka atmosferyczna referat

więcej podobnych podstron