I - Opis stanowiska pomiarowego i przebieg ćwiczenia

Stanowisko składa się z mechanizmu korbowego z układem napinającym i głębokościomierza mikrometrycznego zamocowanych na płycie, co ustala jednoznaczne położenie elementów względem siebie. Korba połączona jest przegubowo z podporą stałą ( punkt A) i z korbowodem ( punkt B). Drugi koniec korbowodu również za pomocą przegubu zamocowany jest do suwaka i łącznika które mogą wykonywać ruch posuwisto zwrotny. W położeniu zerowym układu tj. gdy osie korby i korbowodu tworzą linię prostą suwak dociska przymocowaną do niego sprężynę. Głębokościomierzem dokonujemy pomiaru położenia przegubu B. Dalszy wysuw czujnika powoduje przesunięcie przegubu z położenia zerowego, a nacisk sprężyny powstanie w układzie momentu obrotowego starającego się wywołać ruch korby. Przesuw przegubu B realizujemy do momentu w którym moment obrotowy będzie większy od oporów wywołanych siłami tarcia w przegubach i nastąpi samoistne dalsze wychylenie przegubu. Ze śruby mikrometrycznej odczytujemy współrzędne położenia granicznego w którym układ znajdował się jeszcze w równowadze. Różnica współrzędnych położenia zerowego i granicznego jest szukanym parametrem X potrzebnym do wyznaczenia współczynnika tarcia w czopie mechanizmu korbowego.

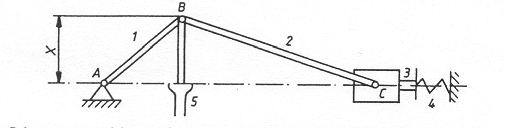

Rys. Schemat stanowiska pomiarowego

korba

korbowód

łącznik

sprężyna

głębokościomierz

II - wyniki pomiarów

Lp. |

Położenie zerowe |

Położenie graniczne |

Różnica położeń |

1 |

45,53 |

38,16 |

7,37 |

2 |

44,61 |

40,06 |

4,55 |

3 |

44,78 |

38,73 |

6,05 |

4 |

45,17 |

38,98 |

6,19 |

5 |

44,72 |

38,16 |

6,56 |

6 |

44,27 |

38,04 |

6,23 |

7 |

44,31 |

37,69 |

6,62 |

8 |

45,21 |

38,74 |

6,47 |

9 |

45,09 |

39,17 |

5,92 |

10 |

45,07 |

38,77 |

6,30 |

Wartość średnia - parametr X |

6,23 |

||

III - Obliczenie współczynnika tarcia:

Dane: X = 6,23 + 0,01 mm

R = 100 + 1,00 mm

L = 500+ 1,00 mm

ra = 10 + 0,05 mm

rb = 10 + 0,05 mm

Wyznaczenie błędu pomiarowego: :

du X (ra * L + rb * R + rb *L ) - (R*X + L*X)* rb

dR ( ra*L + rb*L + rb *R)2 = 0,000535

du X (ra * L + rb * R + rb *L ) - (R*X + L*X)* (ra + rb)

dL ( ra*L + rb*L + rb *R)2 = - 0,000051

du - (R*X + L*X)* L

d ra ( ra*L + rb*L + rb *R)2 = - 0,015446

du - (R*X + L*X)* (L * R)

d rb ( ra*L + rb*L + rb *R)2 = - 0,018536

du (R + L ) ( ra*L + rb*L + rb R)

dX ( ra*L + rb*L + rb *R)2 = 0,054545

= 0,000535 = R

= - 0,000051 = L

= - 0,000772 = r

= - 0,000927 = r

= 0,000545 = X

u = 0,34 + 0,0015

IV- Wnioski

Według danych katalogowych współczynnik tarcia posuwistego brązu o żeliwo wynosi 0,21 co przy wykorzystaniu wzoru na współczynnik tarcia w czopach u = 1,57 u daje wartość 0.33. Wyznaczony w ćwiczeniu współczynnik tarcia u wynosi 0,34. Różnice w wielkości współczynników spowodowane są w głównej mierze z niedokładnego ustawienia położenia zerowego, a więc niedokładnego wyznaczenia parametru X. Błąd wynikający z niedokładności przyrządów pomiarowych wyznaczony metodą różniczki zupełnej wynosi 0,5% a więc ma dość mały wpływ na wynik pomiaru.

Wyszukiwarka

Podobne podstrony:

Mechanika techniczna(12)

Mechanika Semest I pytania egz

wykl 8 Mechanizmy

mechanizm mycia i prania

MECHANIKA II DYN

METODY KOMPUTEROWE W MECHANICE 2

08 BIOCHEMIA mechanizmy adaptac mikroor ANG 2id 7389 ppt

Mechanizm obrzęków

Mechanizmy swoistej immunoterapii alergii 3

mechanika kwantowa

Mechanizmy nadwrażliwości

Mechanika górotworu cz 3

Szkol Uszkodzenie ciała przez czynniki mechaniczne

schemat mechanika

więcej podobnych podstron