1. Rys historyczny

W 1952 roku utworzone w Warszawie Centralne Biuro Konstrukcji Silników Spalinowych (CBKSS) rozpoczęło prace nad konstrukcją dwusuwowego silnika okrętowego typu D55.

Pięć lat później, w Zakładach Przemysłu Metalowego H. Cegielski w Poznaniu, rozpoczęto budowę pierwszego doświadczalnego silnika 3D55.

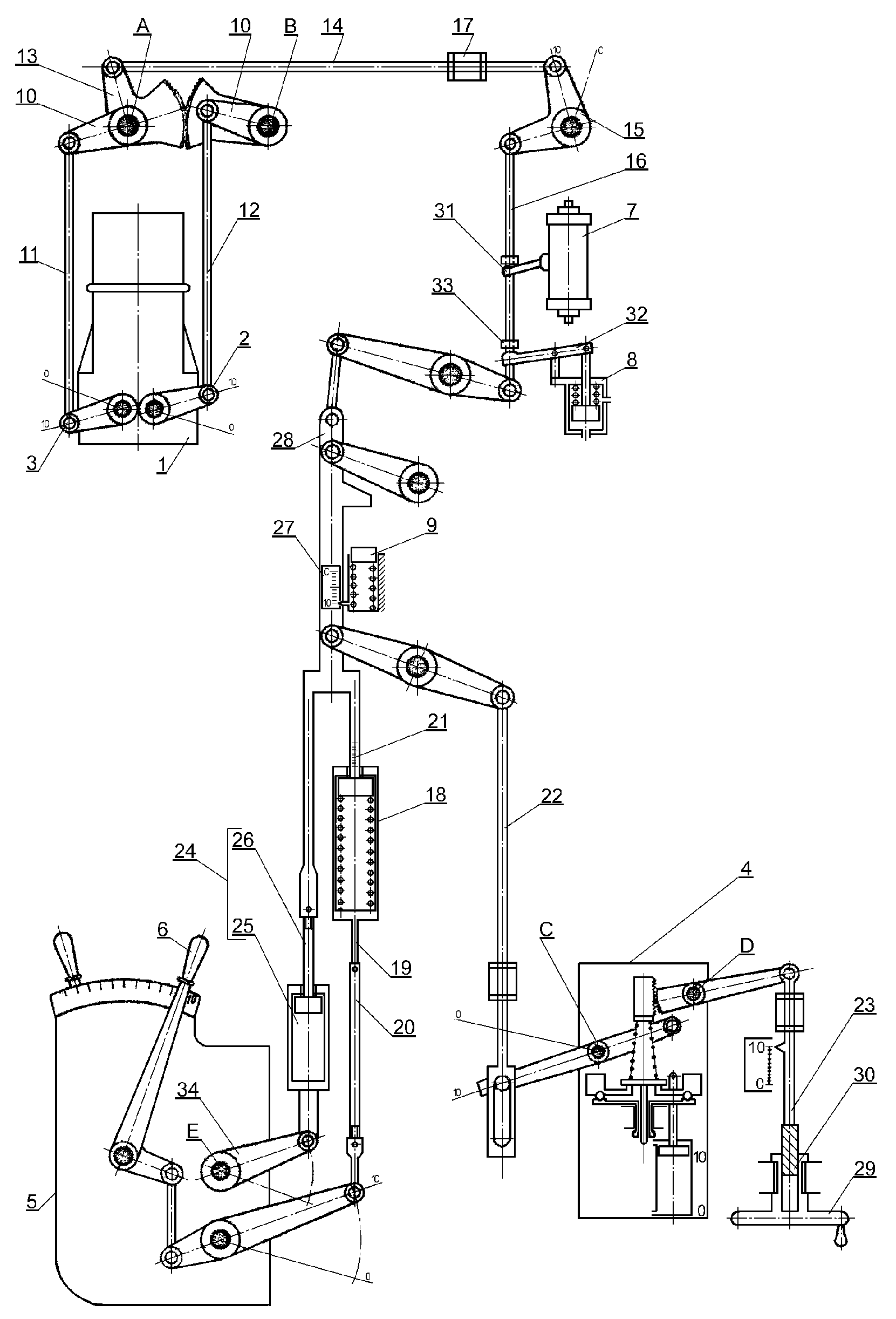

Rys. 1.1. Silnik 3D55 na stanowisku dynamometrycznym w Z.P.M. H.CEGIELSKI w POZNANIU

Prototypowy silnik 3D55 był silnikiem dwusuwowym o zapłonie samoczynnym, jednostronnego działania, wodzikowym, doładowanym lub bez doładowania. Silnik posiadał przepłukanie wzdłużne cylindrów realizowane poprzez okna dolotowe, znajdujące się w dolnej części tulei cylindrowej oraz trzy zawory wydechowe, rozmieszczone symetrycznie w głowicy silnika.

Podczas badań przeprowadzonych na hamowni w Zakładach Przemysłu Metalowego H. Cegielski w Poznaniu, silnik 3D55 osiągnął moc 1110 kW/1500 KM przy 165 obr/min i średnie ciśnienie efektywne pe = 0,61 MPa bez doładowania. Przeprowadzone w późniejszym terminie próby z doładowaniem silnik przeszedł równie pomyślnie.

Pozytywne wyniki badań przeprowadzonych na silniku 3D55 potwierdziły celowość rozwoju tych silników i wkrótce przystąpiono do prac związanych z konstrukcją i budową dwóch silników 9D55 przeznaczonych dla żeglugi pełnomorskiej. Konstrukcją silnika 9D55 zajęło się CBKSS, natomiast budowę tych jednostek zlecono ZPM H. Cegielski w Poznaniu.

Rys. 1.2. Silnik 9D55 na hali montażowej w Z.P.M. H.CEGIELSKI w POZNANIU

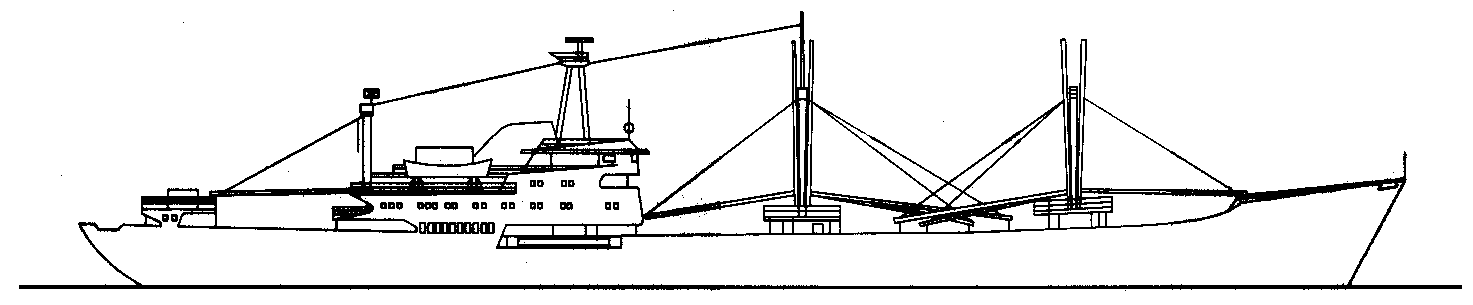

Pierwsze dwa silniki 9D55 zastosowano jako jednostki napędu głównego drobnicowców typu B-55 m/s JAN ŻIŻKA oraz m/s SZCZAWNICA, zbudowanych w Stoczni Szczecińskiej im. A. Warskiego (obecnie Stocznia Szczecińska S.A.). Oba statki zostały oddane do eksploatacji w 1962 roku Polskim Liniom Oceanicznym (PLO).

Silnik 9D55 osiągał moc znamionową 3700 kW/5000 KM przy 150 obr/min, a średnie ciśnienie efektywne pe wynosiło 0,69 MPa.

Tabela 1.1. Dane techniczne silnika 9D55

Liczba cylindrów |

9 |

Średnica cylindra [mm] |

550 |

Skok tłoka [mm] |

1000 |

Obroty znamionowe silnika [obr/min] |

150 |

Moc znamionowa [kW/KM] |

3677/5000 |

Kolejność zapłonów |

1-6-7-3-4-9-2-5-8 |

Dopuszczalne przeciążenie w stosunku do mocy znamionowej w ciągu 1h [%] |

10 |

Średnie ciśnienie efektywne [MPa] |

0,69 |

Największe ciśnienie spalania [MPa] |

5,88 |

Ciśnienie sprężania [MPa] |

3,63 |

Stopień sprężania |

12 |

Średnia prędkość tłoka [m/s] |

5 |

Ciśnienie powietrza przepłukującego [MPa] |

0,03 |

Rosnące z czasem zapotrzebowanie polskiego przemysłu okrętowego na silniki dwusuwowe napędu głównego skłoniło konstruktorów z CBKSS i Biura Konstrukcji Silników Spalinowych ZPM H. Cegielski do opracowania dokumentacji konstrukcyjnej ulepszonego silnika 7D55. Przy pracach nad konstrukcją silnika 7D55 wykorzystano wiedzę i doświadczenie zdobyte podczas badań przeprowadzonych na silniku 3D55 oraz w czasie prawie trzyletniego okresu eksploatacji na statkach PLO, dwóch silników 9D55.

W silnikach 7D55 zwiększono skok tłoka do 1200 mm, co przy prędkości tłoka 6 m/s pozwoliło uzyskać moc 3604 kW/4900 KM i średnie ciśnienie efektywne pe = 0,72 MPa.

W 1965 roku pierwszy silnik 7D55 przeszedł pomyślnie próby na hamowni i został zainstalowany jako silnik główny na drobnicowcu typu B-455 m/s KRAKÓW, którego armatorem była Polska Żegluga Morska (PŻM).

Rys. 1.3. m/s KRAKÓW - pierwszy z dziewięciu drobnicowców typu B-455 z silnikiem 7D55

W sumie w ZPM H. Cegielski w Poznaniu zbudowano 15 silników 7D55.

Dziewięć z nich wykorzystano jako jednostki napędu głównego na drobnicowcach typu B-455 eksploatowanych przez PŻM; były to statki: m/s KRAKÓW, m/s ŁÓDŹ, m/s LUBLIN, m/s RZESZÓW, m/s TORUŃ, m/s RADOM, m/s WARSZAWA, m/s CZĘSTOCHOWA oraz m/s GDYNIA II. Dwa silniki 7D55 zastosowano jako silniki główne na statkach szkolno-towarowych typu B-80 m/s PROFESOR ANICZKOW i m/s PROFESOR JUSZCZENKO eksploatowanych przez Akademię Nauk byłego ZSRR. Pozostałe cztery silniki 7D55 zbudowane w wersji stacjonarnej o mocy 3400 kW/4624 KM każdy, sprzedano elektrownii w miejscowości Manta w Ekwadorze.

Silnik 7D55 firmy H.CEGIELSKI-POZNAŃ

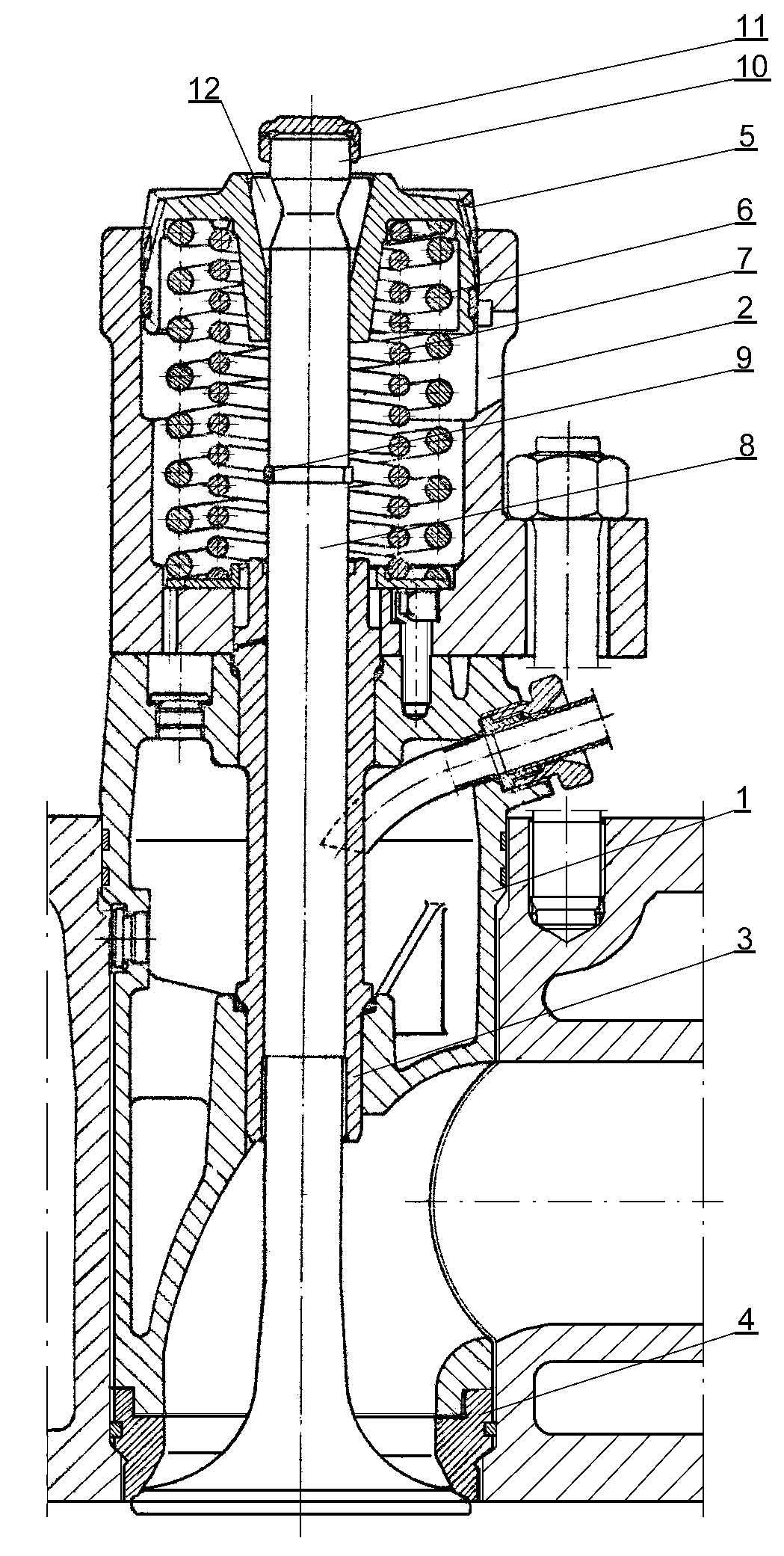

Ogólna charakterystyka silnika 7D55

Silnik 7D55 jest głównym silnikiem okrętowym przeznaczonym do bezpośredniego napędu śruby okrętowej. Jest to silnik dwusuwowy z zapłonem samoczynnym, jednostronnego działania, wodzikowy, doładowany, bezpośrednio nawrotny o pełnej mocy wstecz. Silnik posiada wzdłużne jednokierunkowe przepłukanie cylindrów przy zastosowaniu trzech zaworów wydechowych, symetrycznie rozmieszczonych w głowicy. Doładowanie silnika odbywa się w systemie pulsacyjnym przy pomocy dwóch turbosprężarek firmy Napier typu MS500Z lub R510A (nowsze wykonania) napędzanych gazami wylotowymi. Pierwsza z turbosprężarek zasilana jest spalinami z czterech pierwszych cylindrów, natomiast druga z trzech pozostałych. Sprężarki zasysają świeże powietrze przez filtry, tłoczą je do wspólnego dla wszystkich cylindrów zasobnika powietrza i następnie do przelotni silnika. Przed wejściem do zasobnika powietrze przepływa przez chłodnice powietrza, w których schładzane jest do temperatury ~ 30oC, celem podwyższenia gęstości.

Wlot powietrza przepłukującego z przelotni do cylindrów następuje przez okna wlotowe rozmieszczone równomiernie na obwodzie dolnej części tulei cylindrowych. Sterowanie wlotem powietrza realizowane jest poprzez górne krawędzie tłoków silnika.

Wylot spalin z cylindra odbywa się przez zawory wydechowe sterowane mechanicznie krzywkami osadzonymi na wale rozrządu silnika.

Bezpośredni wtrysk paliwa realizowany jest poprzez zawór wtryskowy umieszczony centralnie w głowicy i odbywa się pod ciśnieniem 58 MPa przy znamionowych obrotach silnika.

Wzdłużne przepłukanie przy symetrycznie rozmieszczonych zaworach wydechowych i centralnie umieszczony wtryskiwacz stwarzają korzystne warunki spalania ładunku i prawidłową jego wymianę w cylindrze.

Rezultatem tego jest dość niskie, jak na tamte lata, zużycie paliwa mieszczące się w granicach 206,72÷210,8 g/kWh.

Tabela 2.1. Dane techniczne silnika 7D55

Liczba cylindrów |

7 |

Średnica cylindra [mm] |

550 |

Skok tłoka [mm] |

1200 |

Obroty znamionowe silnika [obr/min] |

150 |

Gwarantowana moc znamionowa [kW/KM] |

3604/4900 |

Moc indykowana [kW/KM] |

4097/5570 |

Kolejność zapłonów |

1-7-2-5-4-3-6 |

Dopuszczalne przeciążenie w stosunku do mocy znamionowej w ciągu 1h [%] |

10 |

Średnie ciśnienie efektywne pe [MPa] |

0,72 |

Średnie ciśnienie indykowane pi [MPa] |

0,78÷0,83 |

Ciśnienie spalania [MPa] |

6,28 |

Ciśnienie sprężania [MPa] |

3,92÷4,31 |

Średnia prędkość tłoka [m/s] |

6 |

Jednostkowe zużycie paliwa przy 100% obciążeniu silnika [g/kWh] |

211 |

Zużycie oleju smarnego [g/kWh] |

0,41÷0,68 |

Wydajność turbosprężarek (powietrza) [m3/s] |

7,3 |

Wysokość całkowita silnika [mm] |

7290 |

Długość całkowita silnika [mm] |

9750 |

Szerokość całkowita silnika [mm] |

3850 |

Budowa silnika 7D55

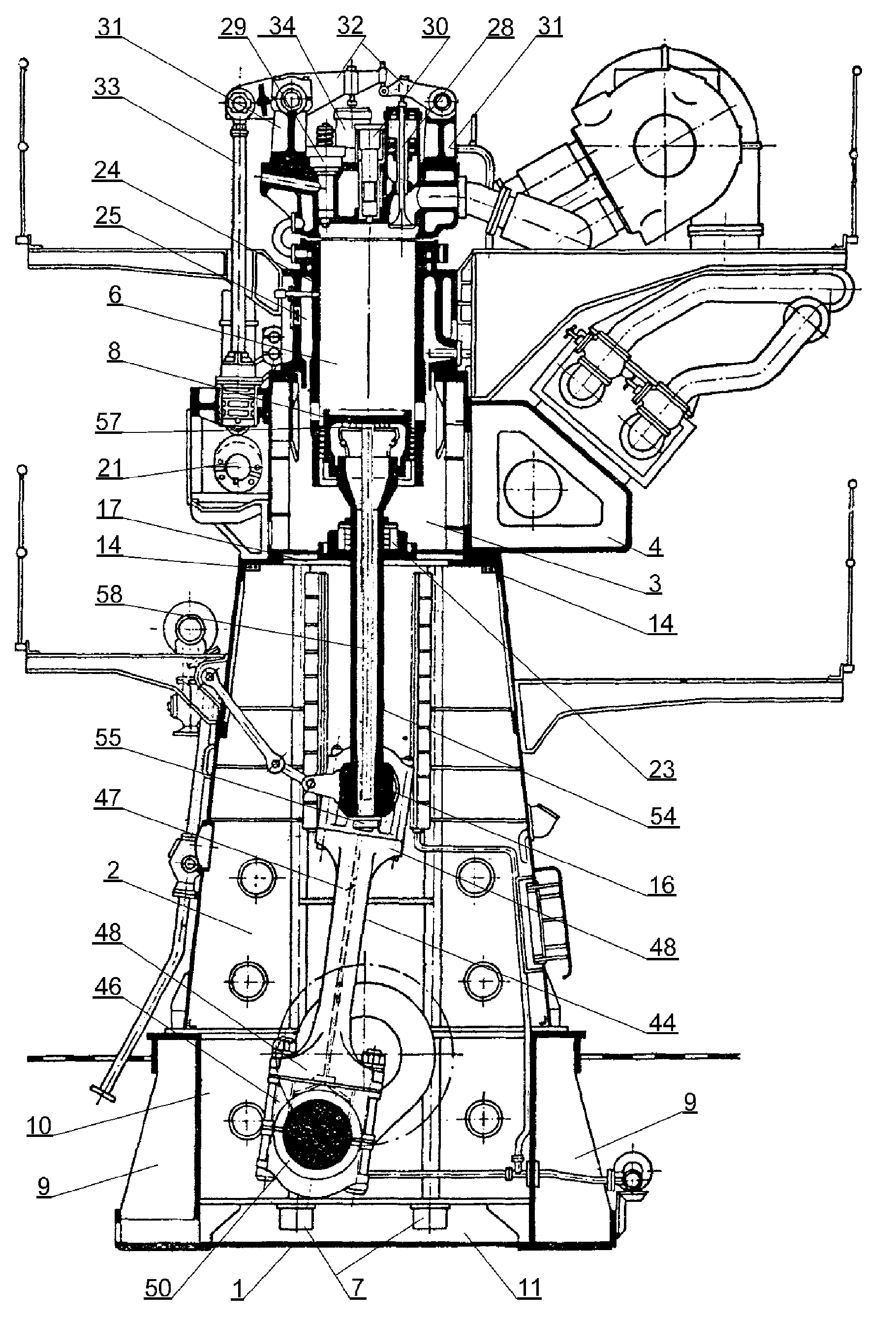

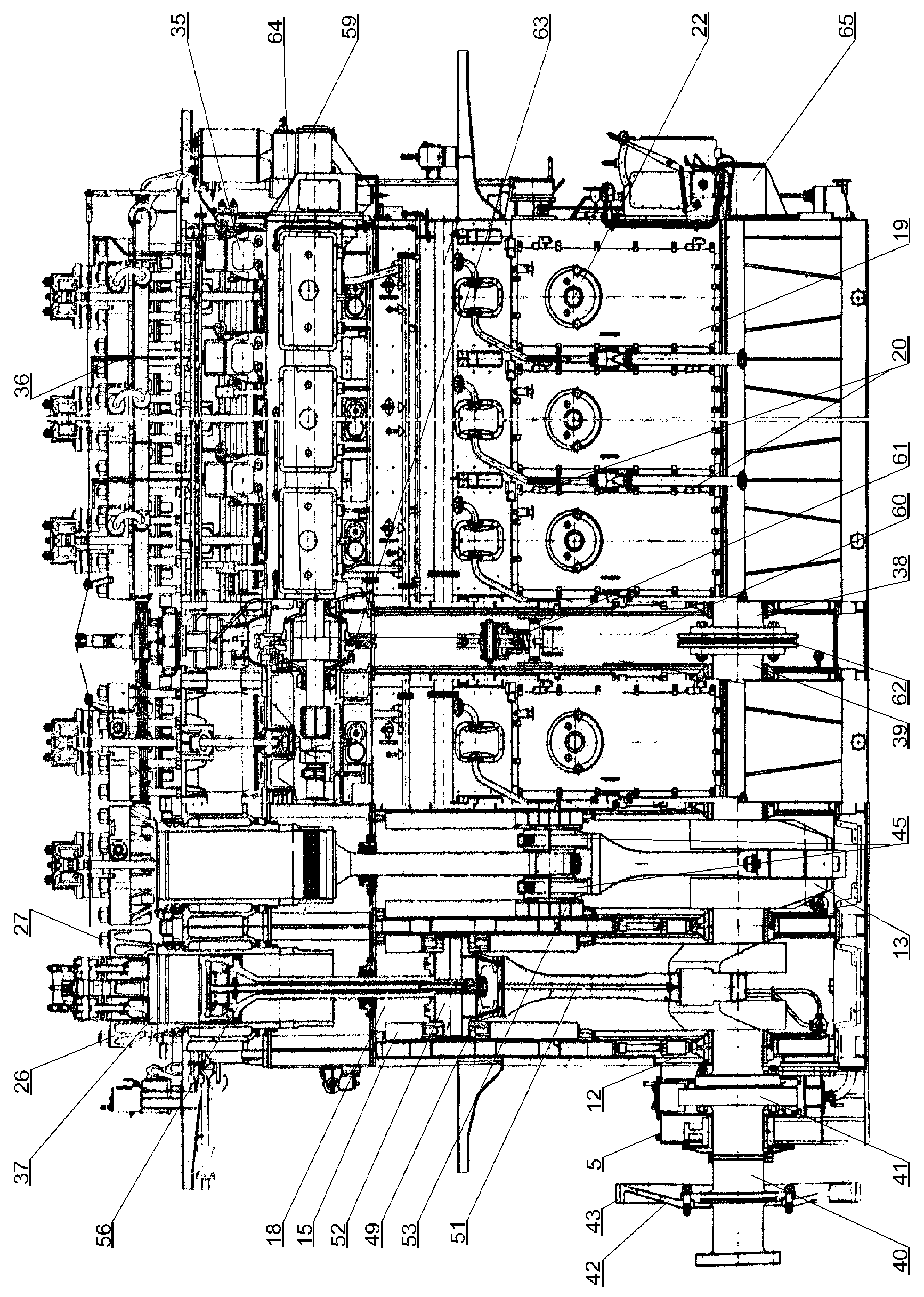

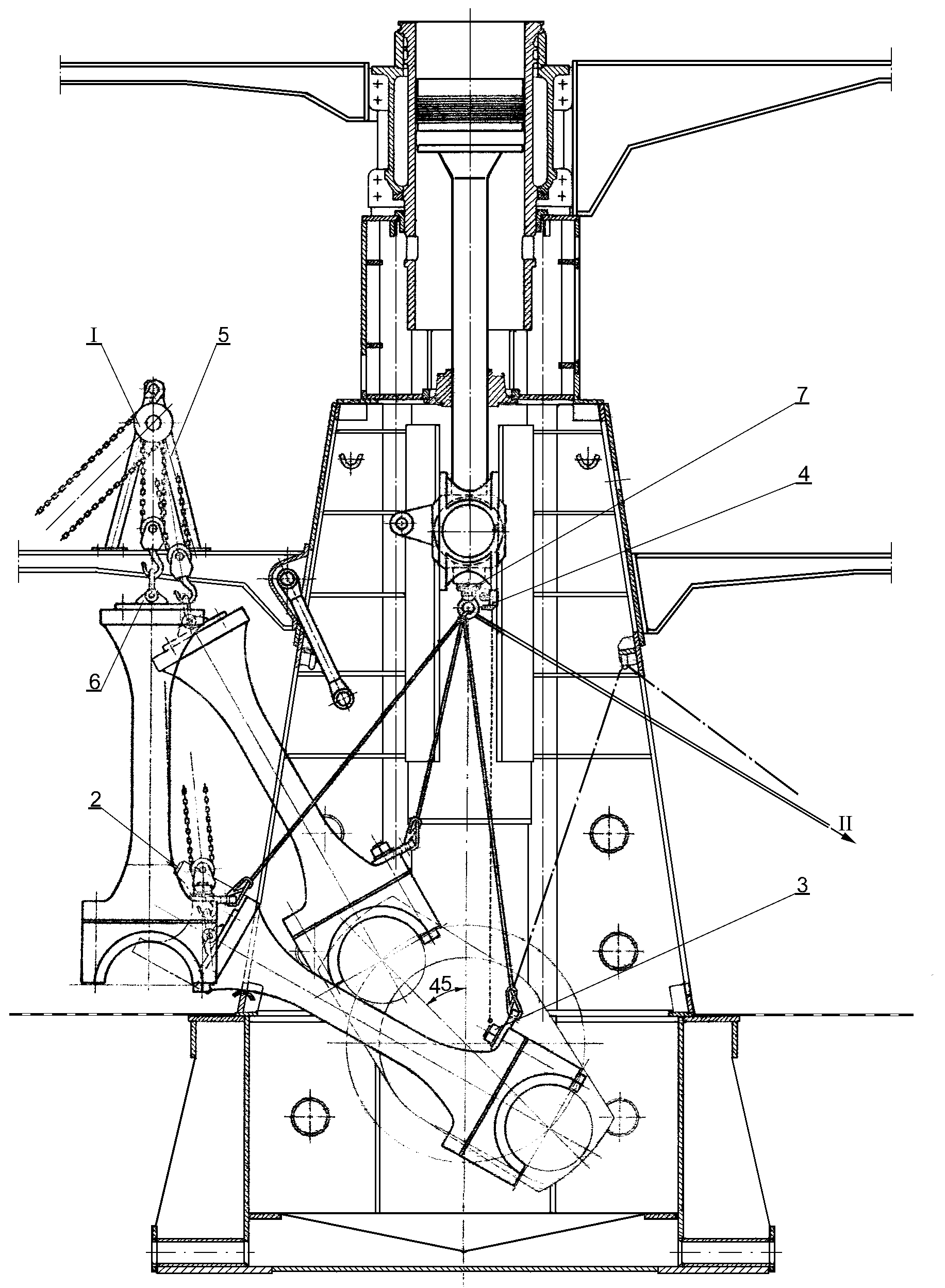

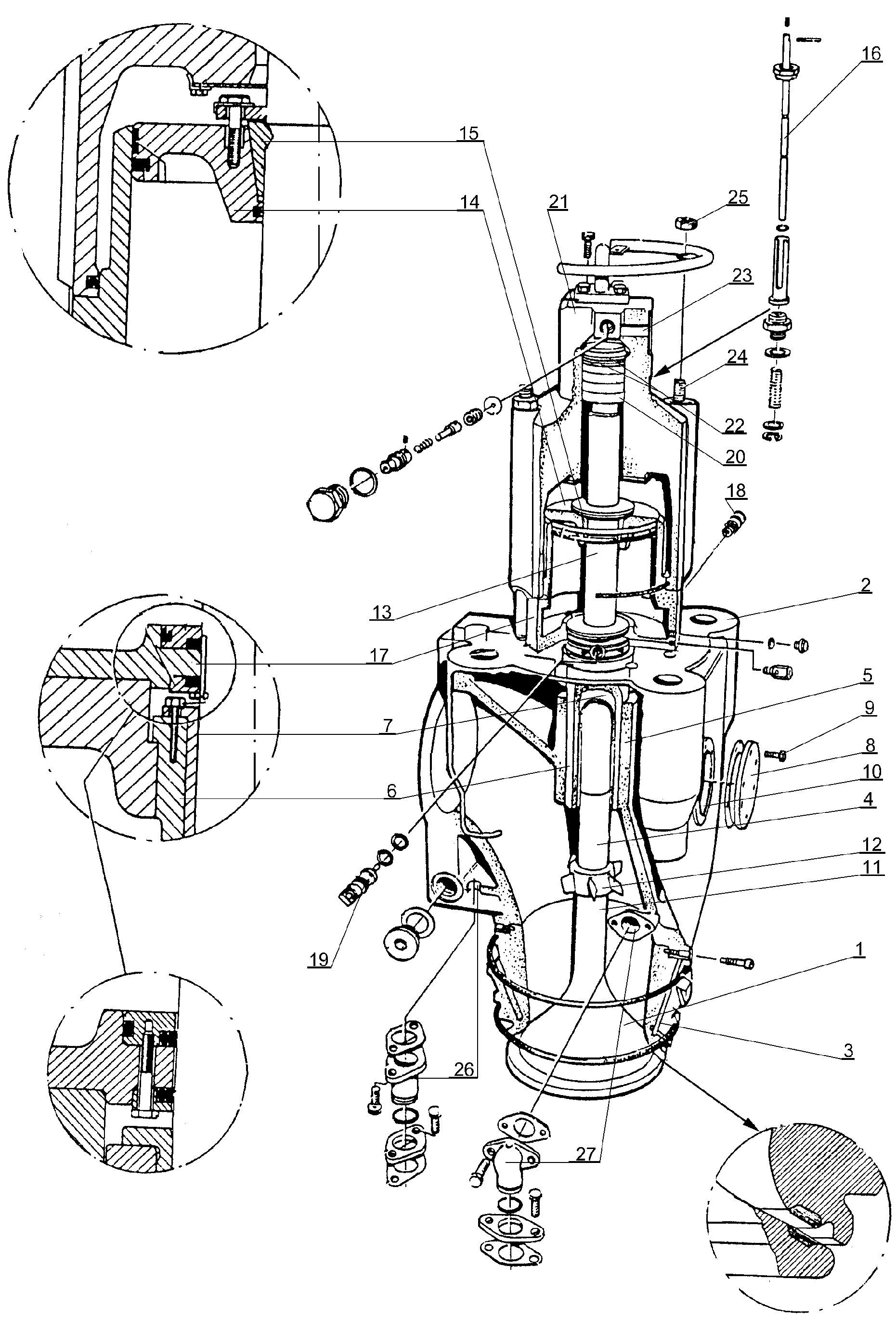

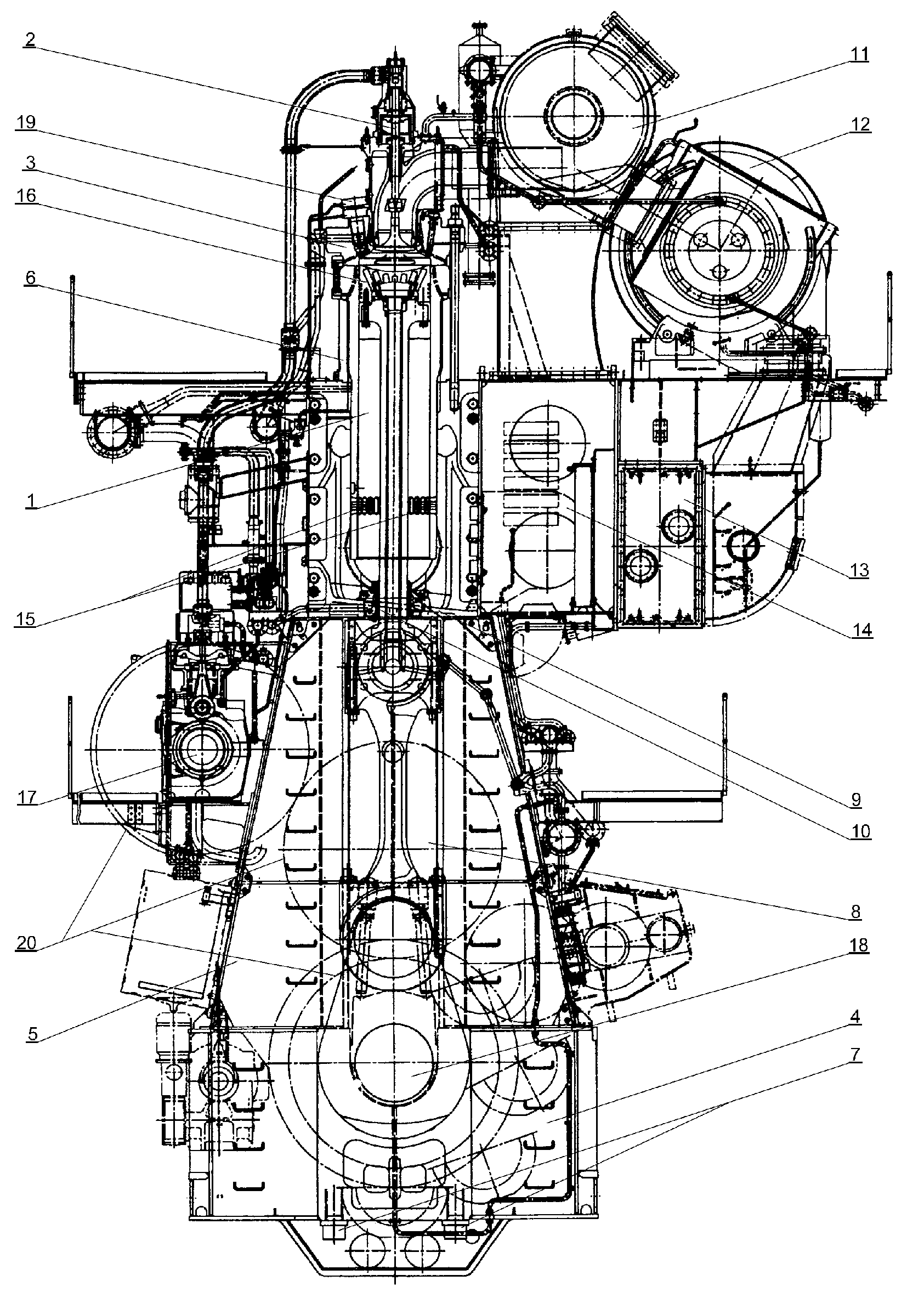

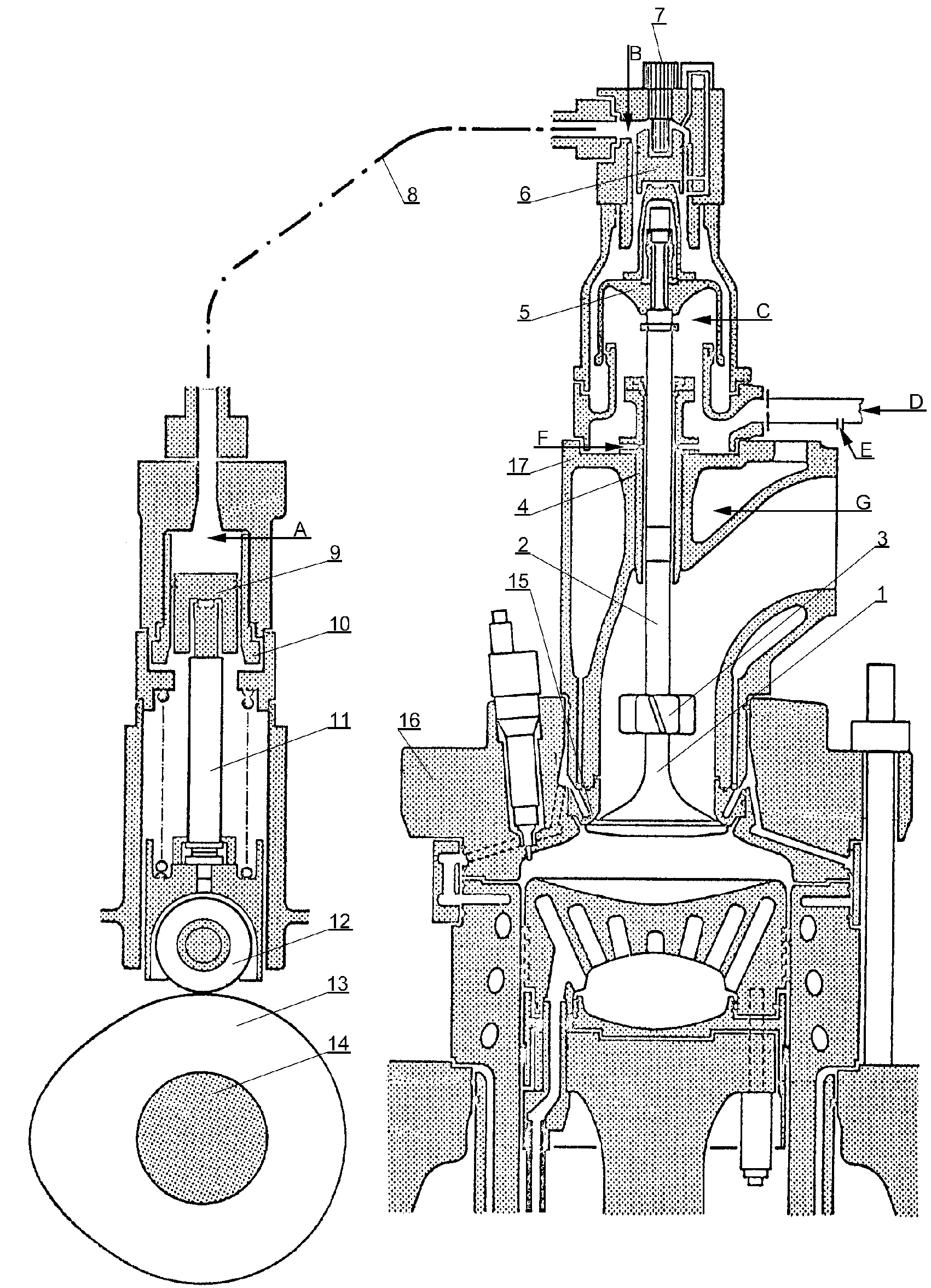

Silnik 7D55 /Rys. 2.1.a i b/ zbudowany został w układzie pionowym, rzędowym. Podstawa silnika /1/, stojaki /2/, przelotnia /3/, zasobnik powietrza /4/ i korpus łożyska oporowego /5/ są konstrukcjami spawanymi. Podstawa /1/, stojaki /2/, przelotnia /3/ oraz cylindry /6/ połączone są ze sobą za pomocą pionowych ściągów /7/ tworząc w ten sposób sztywny kadłub silnika. Ściągi /7/ przejmują główne obciążenia kadłuba pochodzące od sił działających na tłoki /8/. Napinanie ściągów /7/ realizowane jest za pomocą specjalnego urządzenia hydraulicznego (pompa olejowa + praski hydrauliczne) przy ciśnieniu 22,56 MPa.

Podstawę silnika /1/ stanowią dwie podłużnice /9/ połączone ze sobą poprzecznicami /10/ o skrzynkowej konstrukcji i szczelne dno /11/, spełniające jednocześnie funkcję misy olejowej. W poprzecznicach podstawy /10/ umieszczone są łożyska wału korbowego /12/, które składają się z dwóch stalowych półpanwi wylanych stopem łożyskowym, pokrywy i śrub dociskowych. Zastosowane w silniku 7D55 pokrywy łożyskowe z oddzielną półpanewką i śruby dociskowe naciągane hydraulicznie zdecydowanie ułatwiają wykonanie, montaż i demontaż łożysk, co ma istotne znaczenie podczas przeprowadzania na statku przeglądów i remontów silnika. Demontaż panewek łożysk /12/ odbywa się bez wyjmowania i podnoszenia wału korbowego /13/. Stojące na podstawie /1/ stojaki /2/ posiadające sztywną skrzynkową konstrukcję połączone są ze sobą wstawkami międzystojakowymi /14/ i wyposażone są w staliwne prowadnice /15/ dla dwustronnie prowadzonych wodzików /16/. W górnej części stojaki usztywnione są wzdłużnymi płytami /17/, które jednocześnie tworzą zamknięcie skrzyni korbowej /18/.

Dolną część skrzyni korbowej /18/ zamykają płaskie drzwi /19/ na zawiasach /20/, uszczelnione na obwodzie uszczelkami korkowo-gumowymi. Drzwi tego rodzaju są wygodne w obsłudze i znacznie polepszają szczelność silnika. Drzwi /19/ od strony wału rozrządu /21/ wyposażone są w klapy bezpieczeństwa (eksplozyjne) /22/, ustawione na ciśnienie 0,005 MPa. Klapy eksplozyjne /22/ stanowią zabezpieczenie silnika przed uszkodzeniem wywołanym wybuchem par oleju w skrzyni korbowej /18/.

Dławice drągów tłokowych /23/ z brązowymi pierścieniami uszczelniającymi i zgarniającymi umieszczone są w dolnej części przelotni /3/. Uszczelniają one i oddzielają przestrzeń podtłokową od skrzyni korbowej /18/, zapobiegając przedostawaniu się do niej powietrza doładowującego oraz szkodliwych gazów spalinowych. Pozostałości po spalaniu gromadzące się na dnie przelotni /3/ odprowadzane są rurociągiem na zewnątrz silnika.

Płaszcze cylindrów /24/ odlane są z żeliwa o wysokiej wytrzymałości i połączone ze sobą śrubami w dwa bloki: cztero- i trzycylindrowy. Płaszcze cylindrów /24/ zastosowane w silniku 7D55 pozwalają na umieszczenie lubrykatorów poza przestrzenią wodną cylindra /25/, co eliminuje problemy związane z ich uszczelnieniem i ewentualnym przeciekiem wody do cylindra /6/, które mogą zachodzić w przypadku umieszczenia lubrykatorów w przestrzeni wodnej cylindra /25/. Tuleje cylindrowe /6/ osadzone w płaszczach /24/ wykonane są z żeliwa stopowego odpornego na zużycie i wysokie temperatury. Tuleja cylindrowa /6/ w swej dolnej części uszczelniona jest pierścieniami gumowymi, w górnej natomiast szczelność uzyskiwana jest przez styk metaliczny. Poza tym tuleja posiada w swej dolnej części także pierścienie miedziane, ustalające ją w pierścieniu przelotni po jej ostatecznym ustawieniu.

Głowica /26/ spoczywająca na tulei cylindrowej /6/ mocowana jest ośmioma śrubami /27/ do płaszcza cylindra /24/. W głowicy /26/ znajdują się trzy zawory wydechowe /28/ oraz zawór rozruchowy /29/, bezpieczeństwa, indykatorowy i wtryskiwacz /30/.

Na górnej powierzchni głowicy /26/ mocowane są wsporniki dźwigni zaworów wydechowych /31/. Dźwignie zaworowe /32/ są połączone między sobą przegubowo i otrzymują napęd z wału rozrządu /21/ poprzez popychacz /33/. Zawory wydechowe /28/ posiadają trzony kute ze stali zaworowej żaroodpornej, a kosze /34/ i gniazda odlane z żeliwa. Kosze zaworowe /34/ chłodzone są wodą słodką pochodzącą z obiegu chłodzenia cylindra i głowicy.

Wtryskiwacz /30/ sterowany jest samoczynnie paliwem, podawanym od pompy wtryskowej /35/ przewodem wysokociśnieniowym /36/, które po osiągnięciu ciśnienia wtrysku unosi iglicę i przez otworki w końcówce wtryskiwacza dostaje się do komory spalania /37/. Końcówka wtryskiwacza posiada 10 otworków o średnicy 0,5 mm i jest chłodzona wodą ze względu na bezpośrednie sąsiedztwo z komorą spalania /37/.

Pompa wtryskowa /35/ posiada zaworki ssący i przelewowy, które sterują początkiem i końcem wtrysku. Wielkość dawki tłoczonego paliwa zależy od ustawienia układu regulacji silnika, z którym połączone są cięgłami wałki mimośrodowe sterujące zaworkami ssącym i przelewowym.

Wał korbowy /13/ jest całkowicie składany z kutych elementów. W skład wału wchodzą dwie części wykorbione (przednia i tylna) /38/ i /39/ oraz część oporowa /40/ posiadająca tarczę łożyska oporowego /41/. Poszczególne części wału połączone są ze sobą kołnierzami za pomocą śrub pasowanych. Łożysko oporowe samonastawne typu Michell'a /5/ przymocowane jest do tylnej strony ramy fundamentowej silnika /1/ i dwóch wsporników bocznych. Łożysko to przejmuje siły osiowe pochodzące od śruby napędowej, zarówno dla biegu naprzód jak i wstecz.

Na kołnierzu końcowego sprzęgła wału oporowego /40/ zamocowane jest koło zamachowe /42/, którego moment zamachowy dla poszczególnych silników może być zmienny, w zależności od układu linii wałów: silnik - śruba napędowa. W silniku 7D55 oporowa część wału korbowego /40/ oddzielona jest od części wykorbionej /39/, a średnica czopów wynosi 450 mm.

Od strony rufowej silnika, przed kołem zamachowym /42/ znajduje się obracarka wału, która służy do obracania wału /13/ oraz całego układu tłokowo-korbowego podczas montażu i regulacji silnika. Obracarkę napędza silnik elektryczny, sterowany z dowolnego miejsca na silniku za pomocą przenośnego panela sterującego, poprzez dwie przekładnie ślimakowe i przesuwne koło zębate zazębiające się z wieńcem zębatym na kole zamachowym /43/.

Kuty, stalowy korbowód /44/ o przekroju kołowym składa się z trzech głównych podzespołów: dwóch łbów górnych /45/, łba dolnego /46/ i trzonu korbowodu /47/. Trzon korbowodu /47/ posiada na końcach płaskie stopy /48/, do których mocowane są śrubami łożyska wodzikowe /49/ i łożysko korbowe /50/. Łożyska /49/ i /50/ są wykonane ze staliwa i wylane stopem łożyskowym. Olej smarujący łożyska pochodzi z obiegu chłodzenia tłoków, a jego ciśnienie wynosi 0,4÷0,45 MPa. Przez wiercenia w wodziku /16/ olej dochodzi do łożysk wodzikowych /49/, skąd otworem wywierconym wzdłuż korbowodu /51/ trafia do łożyska korbowego /50/.

Układ wodzikowy składa się ze sworznia /52/ i łyżew wodzika /53/. Łyżwy prowadzące /53/ osadzone są dwustronnie na końcowych czopach symetrycznego sworznia wodzika /52/, a ich powierzchnie ślizgowe wylane są stopem łożyskowym.

Drąg tłokowy /54/ jest osadzony w wodziku /16/ i dokręcony nakrętką /55/, napinaną praską hydrauliczną i zabezpieczoną segmentem zębatym. Górna część kołnierzowa drąga tłokowego /56/ połączona jest dziesięcioma śrubami dwustronnymi z jednoczęściowym tłokiem /8/ i kierownicą oleju chłodzącego /57/, umieszczoną wewnątrz tłoka /8/.

Tłok /8/ wykonany jest ze staliwa stopowego i posiada sześć pierścieni żeliwnych. Tłok /8/ chłodzony jest olejem doprowadzanym na denko tłoka. Omywając denko tłoka olej spływa spiralnym kanałem kierownicy oleju /57/ do rury umieszczonej wewnątrz drąga tłokowego /58/.

Wał rozrządu /21/ składa się z trzech części: środkowej, przedniej i tylnej z kompletami krzywek i jest łożyskowany ślizgowo w obudowie mocowanej do przelotni /3/. Poszczególne części wału połączone są ze sobą sprzęgłami łubkowymi. Na wale osadzone są podwójne krzywki zaworowe i paliwowe dla biegu naprzód i wstecz, które sterują pracą zaworów wydechowych /28/ i pomp wtryskowych /35/. Rozdzielacz powietrza rozruchowego oraz pompy smarne napędzane są także z wału rozrządu /21/. Przesterowanie wału /21/ czyli jego wzdłużne przesunięcie realizowane jest za pomocą przestawiacza pneumatycznego /59/. W skład przestawiacza /59/ wchodzą: cylinder z tłokiem, dwie butle powietrzno-olejowe oraz zawór odcinający. W przypadku awarii pneumatycznego układu przesterowania, wał /21/ przesterowuje się hydraulicznie za pomocą ręcznej pompy olejowej. Wał rozrządu /21/ uzyskuje napęd z wału korbowego /13/ poprzez przekładnię łańcuchową /60/ znajdującą się w środkowej części silnika.

Dwurzędowy łańcuch rolkowy łączy poprzez napinacz /61/ koło napędzające /62/, osadzone na sprzęgle wału korbowego /13/, z kołem łańcuchowym /63/ umieszczonym na bębnie napędowym /64/ środkowej części wału rozrządu.

Stanowisko manewrowe, mieszczące się z przodu silnika, wyposażone jest w szereg urządzeń niezbędnych do sterowania pracą silnika oraz aparaturę kontrolno-pomiarową służącą do obserwacji pracy silnika i jego mechanizmów. Rozruch i nawrót silnika następuje dzięki sprężonemu powietrzu o ciśnieniu max. 3 MPa. W skład układu rozruchowego silnika wchodzą: główny zawór odcinający powietrza rozruchowego, zawory rozruchowe umieszczone w głowicach, rozdzielacz powietrza rozruchowego, urządzenia przesterowania oraz urządzenia blokujące. Rozdzielacz powietrza rozruchowego to stalowy korpus w kształcie pierścienia, na obwodzie którego rozmieszczone są promieniowo suwakowe zaworki sterujące, po jednym na każdy cylinder. Wewnątrz korpusu znajduje się krzywka z wałkiem napędowym sterująca pracą zaworków suwakowych.

Regulator obrotów typu Woodward'a /65/ umieszczony jest z przodu silnika przy stanowisku manewrowym i napędzany z wału korbowego silnika /13/ poprzez przekładnię zębatą.

Gładzie cylindrowe smarowane są za pośrednictwem pomp smarnych firmy Jensen i specjalnych smarownic tłoczkowych w ilości czterech sztuk na każdy cylinder. Otwory wylotowe oleju smarującego gładź są rozmieszczone równomiernie na jej obwodzie i połączone rowkiem o linii łamanej, którym rozprowadzany jest olej. Gładź jest smarowana podczas suwu sprężania, a podawanie oleju smarującego gładź kończy się z chwilą przekroczenia przez tłok położenia 85o za DMP.

Łożyska główne wału korbowego /12/ smarowane są olejem obiegowym pod ciśnieniem 0,15÷0.25 MPa, który doprowadzany jest przewodami rurowymi przez ramę fundamentową /1/ do dolnych półpanewek.

W obiegu oleju niskiego ciśnienia znajduje się trójsegmentowy, automatyczny zawór bezpieczeństwa wyregulowany na następujące ciśnienia:

- woda chłodząca cylindry 0,08÷0,16 MPa

-olej smarujący łożyska 0,08÷0,16 MPa

-olej chłodzący tłoki 0,12÷0,16 MPa

Zadaniem tego zaworu jest zabezpieczenie silnika przed awarią powstałą na skutek pracy silnika przy zbyt niskich ciśnieniach wody chłodzącej i oleju smarowego.

Rys. 2.1.a Przekrój poprzeczny silnika D55 firmy H.CEGIELSKI-POZNAŃ

Rys. 2.1.b Przekrój podłużny silnika D55 firmy H.CEGIELSKI-POZNAŃ

3. Układ tłokowo-korbowy silnika 7D55

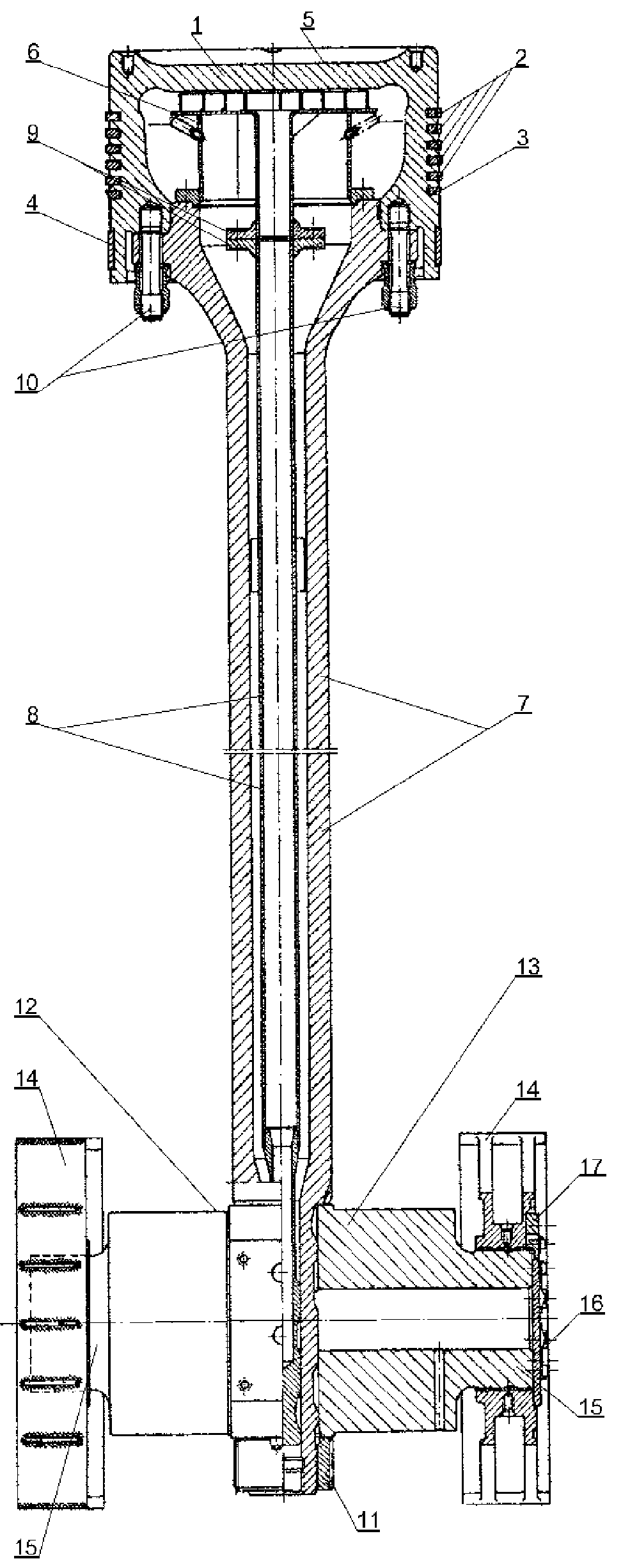

3.1. Tłok-drąg tłokowy

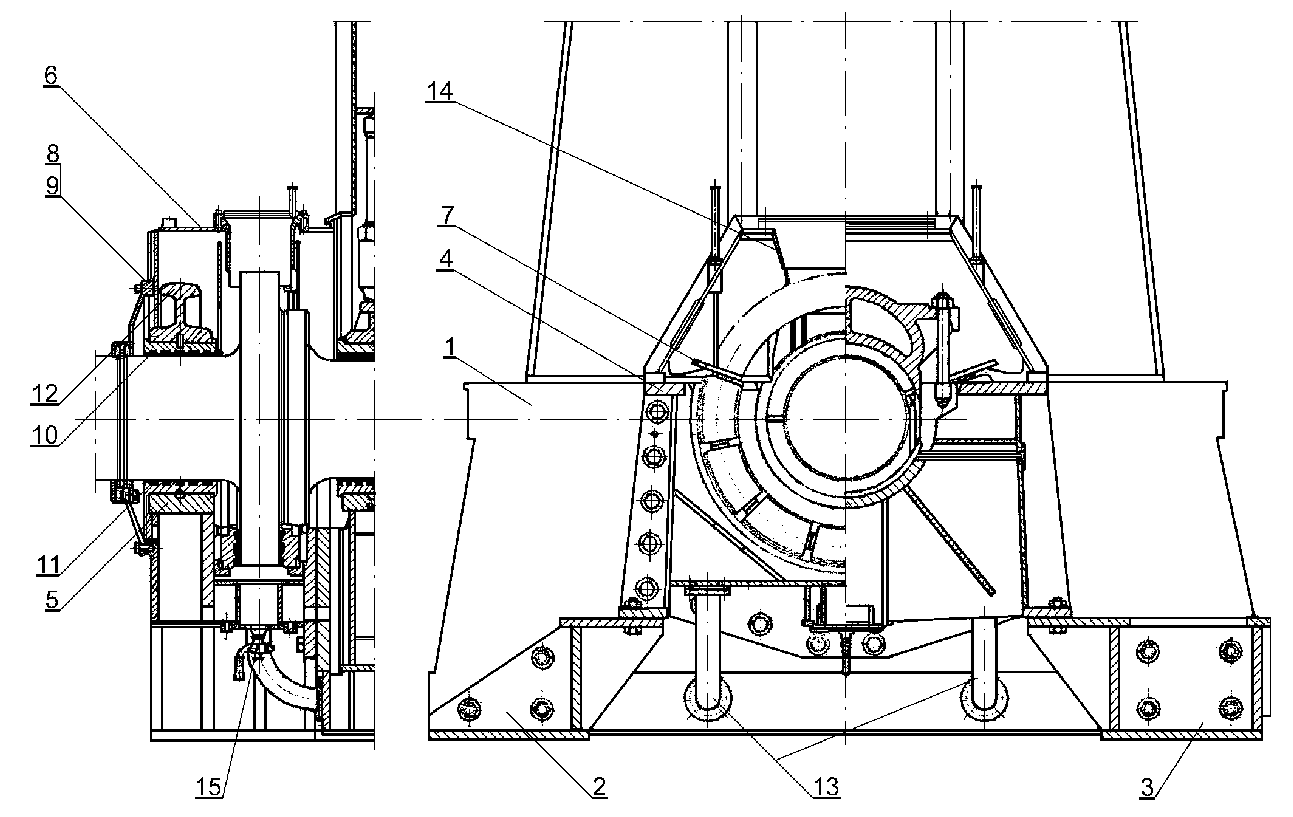

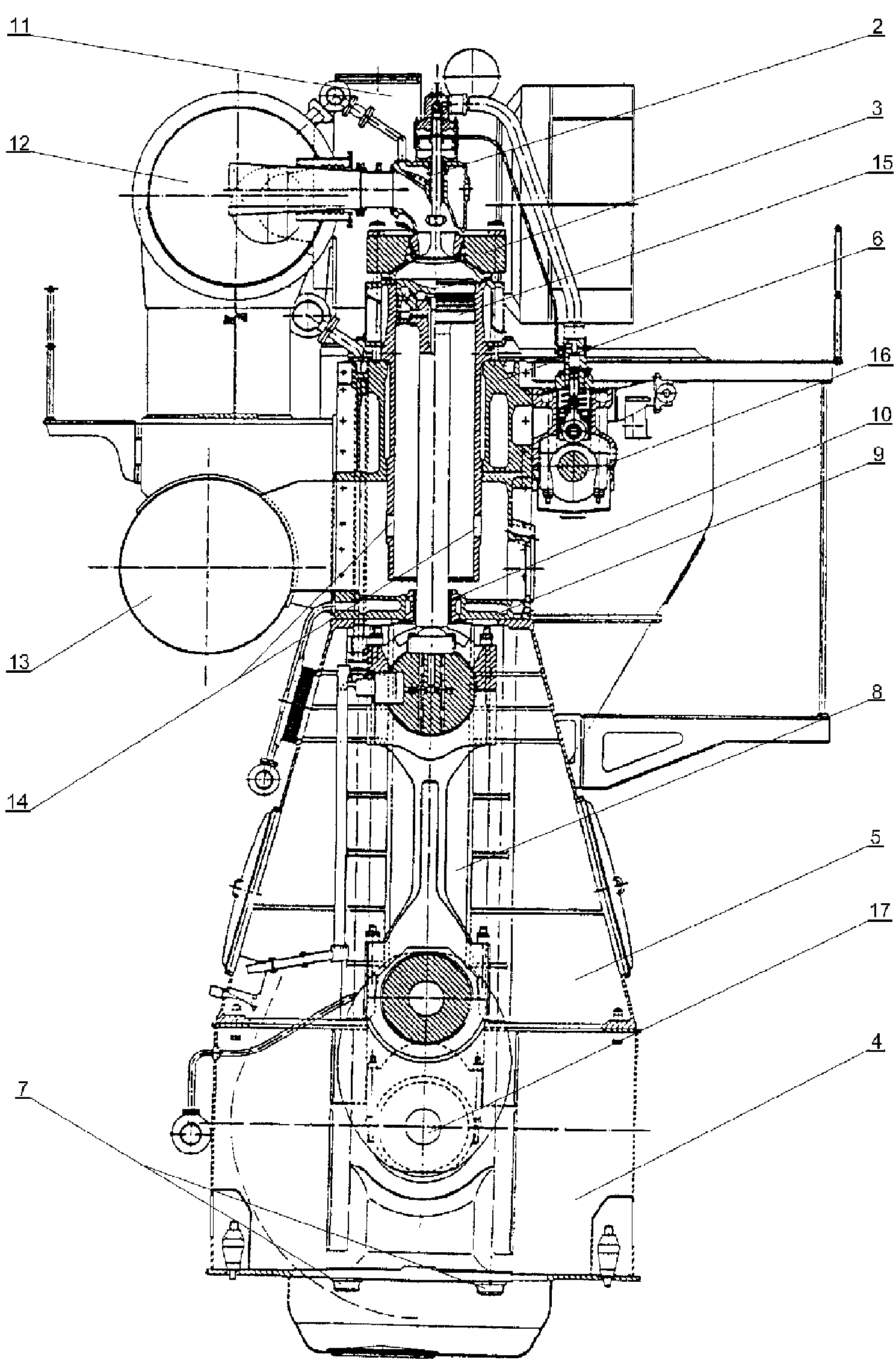

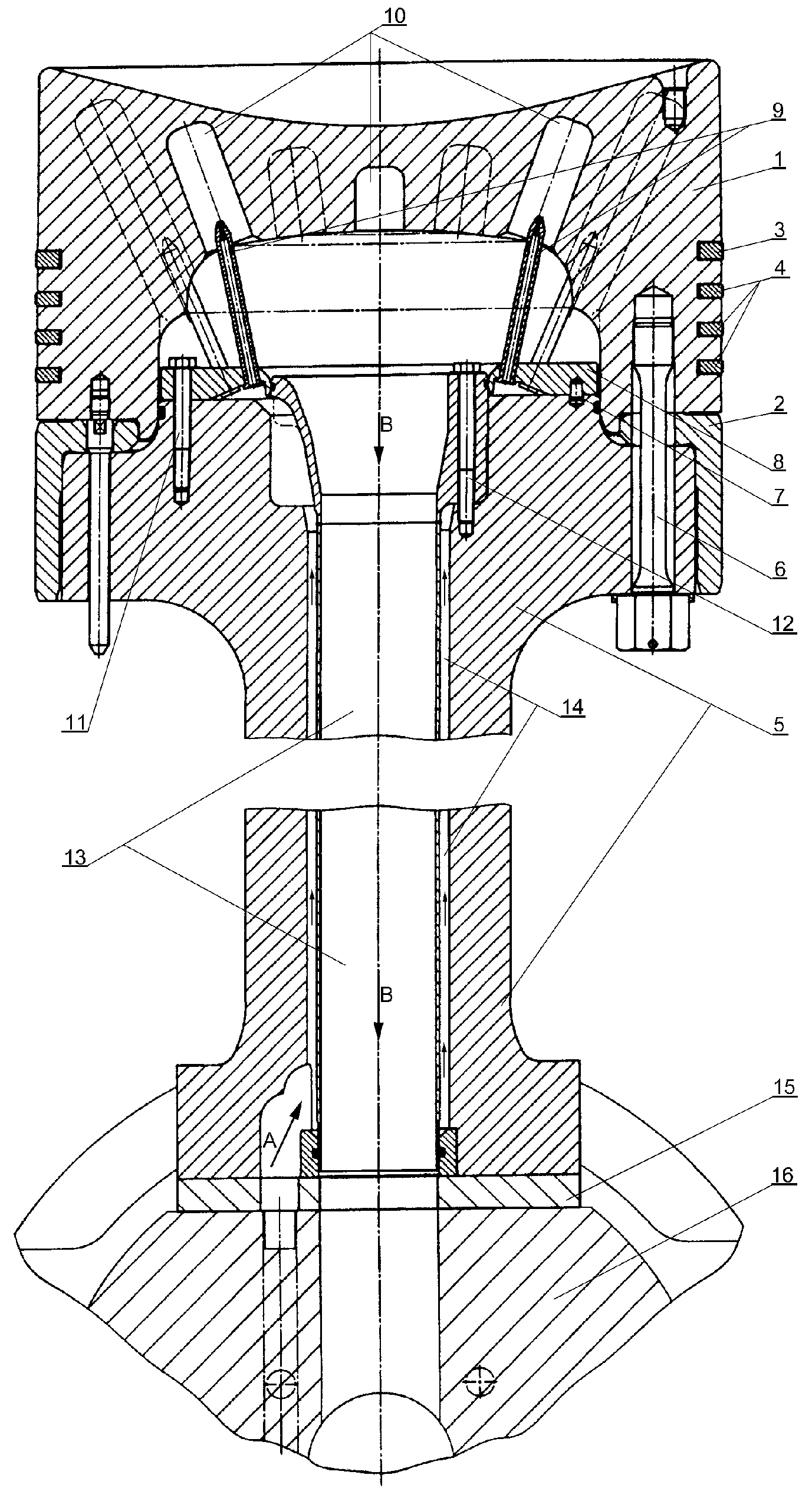

Tłok silnika 7D55 /1/ wykonany jest ze staliwa stopowego i posiada sześć pierścieni żeliwnych. Pierścienie /2/ są pierścieniami uszczelniającymi, natomiast /3/ jest pierścieniem zgarniającym. W dolnej części tłoka zawalcowany jest brązowy pierścień prowadzący /4/. Tłok chłodzony jest olejem doprowadzanym na denko tłoka /5/ poprzez wahacze olejowe, wiercenia w wodziku i drągu tłokowym oraz kierownicę oleju. Omywając denko tłoka olej spływa spiralnym kanałem kierownicy oleju do rury umieszczonej wewnątrz drąga tłokowego, skąd przez sąsiednie kanały wodzika i wahaczy odprowadzany jest na zewnątrz silnika.

Drąg tłokowy /7/ jest osadzony w wodziku /12/ i dokręcony nakrętką /11/, napinaną praską hydrauliczną i zabezpieczoną segmentem zębatym. Górna, kołnierzowa część drąga tłokowego połączona jest dziesięcioma śrubami dwustronnymi /10/ z jednoczęściowym tłokiem /1/ i kierownicą oleju chłodzącego /6/. Kierownica oleju chłodzącego /6/ oraz rura odprowadzająca olej /8/, znajdujące się w wydrążeniu tłoka i drąga tłokowego, są połączone ze sobą kołnierzami /9/.

Rys. 3.1. Tłok-drąg tłokowy oraz wodzik silnika 7D55 firmy H.CEGIELSKI-POZNAŃ

3.2. Wodzik

Wodziki przenoszą naciski normalne, występujące przy ruchu posuwisto-zwrotnym układu tłokowo-korbowego, na prowadnice wodzików i stojaki.

Wodzik silnika 7D55 /12/ (Rys. 3.1.) składa się z symetrycznego sworznia wodzika /13/ oraz łyżew wodzika /14/. Sworzeń wodzika jest w części środkowej kwadratowy i posiada otwór dla osadzenia drąga tłokowego /7/. Po obu stronach części środkowej sworznia znajdują się czopy łożyskowe służące do osadzenia łożysk wodzikowych. Łyżwy prowadzące osadzone są dwustronnie na końcowych czopach /15/ symetrycznego sworznia wodzika, a ich powierzchnie ślizgowe wylane są stopem łożyskowym. Łyżwy wodzika ustalane są w kierunku wzdłużnym za pomocą tarcz /16/ i czopów oporowych /17/. Czopy oporowe zabezpieczają łyżwy wodzika przed przekręceniem się, w czasie montażu, wokół osi sworznia i umożliwiają jednocześnie, podczas ruchu silnika, samoczynne ustawianie się łyżew względem prowadnic stojaków, ponieważ w stosunku do tarcz oporowych posiadają one odpowiedni luz zarówno w kierunku wzdłużnym jak i poprzecznym. Powierzchnie ślizgowe łyżew wodzika smarowane są olejem, z układu smarowania średniego ciśnienia, który doprowadzany jest poprzez wiercenia poprzeczne w sworzniu i łyżwach wodzika.

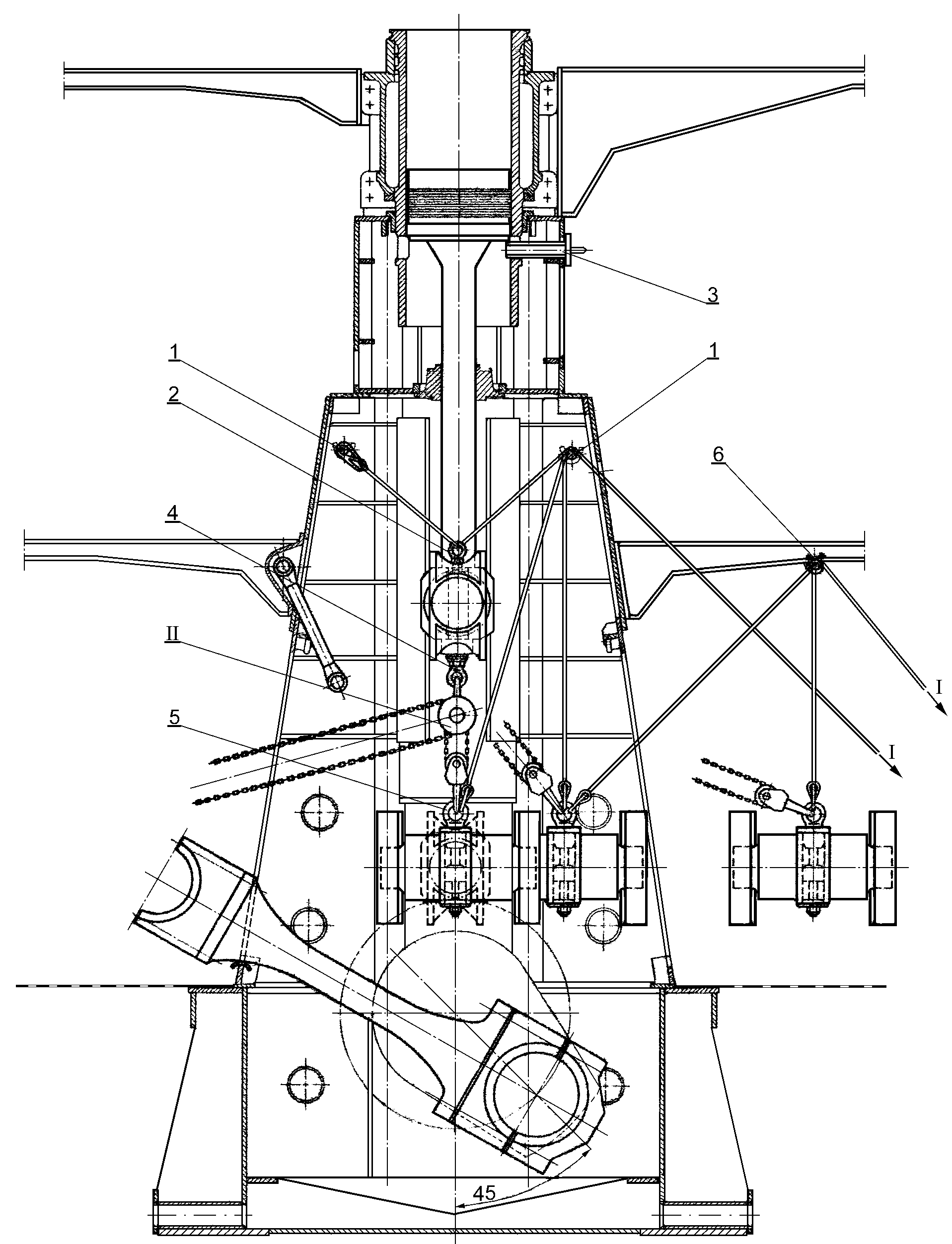

3.2.1. Demontaż i montaż kompletnego wodzika (Rys. 3.2.)

Aby zdemontować wodzik należy wykonać następujące czynności:

Ustawić układ tłokowo - korbowy w DMP.

Zluzować nakrętkę drąga tłokowego o jeden obrót.

Wkręcić śruby z uchem M20 w półpanwie górne łbów górnych korbowodu.

Odkręcić nakrętki śrub łbów górnych i wyjąć śruby.

Obie półpanwie górne łbów górnych podwiesić na linach poprzez trawersy linowe /1/ i ostrożnie wymontować z silnika.

Zabezpieczyć korbowód liną przy pomocy trawersy linowej /1/ i wciągnika /I/ zamocowanego w maszynowni.

Zdemontować wahacz olejowy górny wraz z koziołkiem; wahacz dolny opuścić w dół.

Wkręcić w łyżwy wodzika wieszaki łyżew /2/.

Obracać powoli wałem korbowym silnika w kierunku „naprzód” do położenia 90o przed GMP.

Założyć na przelotnię przyrząd /3/ do podwieszania układu tłok-drąg tłokowy.

Obracać powoli wałem korbowym silnika w kierunku „wstecz” aż do oparcia się tłoka o podporę /3/.

Nadal obracać wałem korbowym silnika w kierunku „wstecz” aż do położenia korby 45o przed DMP z ciągłym luzowaniem liny zabezpieczającej korbowód.

Wychylać ostrożnie korbowód na stronę rozrządu, podłożyć podkładkę skórzaną lub z miękkiej blachy (miedzianej) i oprzeć na niej korbowód.

Zawiesić wodzik na dwóch linach poprzez wieszaki łyżew /2/ i trawersy linowe /1/ przy pomocy wciągnika /I/ zamocowanego w maszynowni.

Odkręcić nakrętkę drąga tłokowego.

Wkręcić w drąg tłokowy wieszak /4/.

Założyć na wodzik wkładkę zamykającą otwór w sworzniu wodzika /5/

Zawiesić wodzik na drągu tłokowym za pomocą wciągnika /II/.

Zdjąć liny z wieszaków łyżew /2/ i ostrożnie obrócić wodzik o kąt 90o w płaszczyźnie poziomej.

Założyć linę na śrubę z uchem M36 wkładki zamykającej otwór w sworzniu wodzika /5/ i podwiesić wodzik na trawersie linowej /1/ za pomocą wciągnika /I/ zamocowanego w maszynowni.

Założyć drugą linę na śrubę z uchem M36 i podwiesić na niej wodzik poprzez trawersę linową /6/ zamocowaną na wspornikach pomostu dolnego i wciągnik /I/.

Manipulując linami i wciągnikiem /II/ usunąć wodzik ze skrzyni korbowej.

UWAGA! Przy montażu wodzika kolejność czynności jest odwrotna. Po zakończeniu montażu pamiętać o usunięciu z przelotni przyrządu do podwieszania układu tłok-drąg tłokowy /3/.

Rys. 3.2. Demontaż wodzika silnika 7D55 firmy H.CEGIELSKI-POZNAŃ

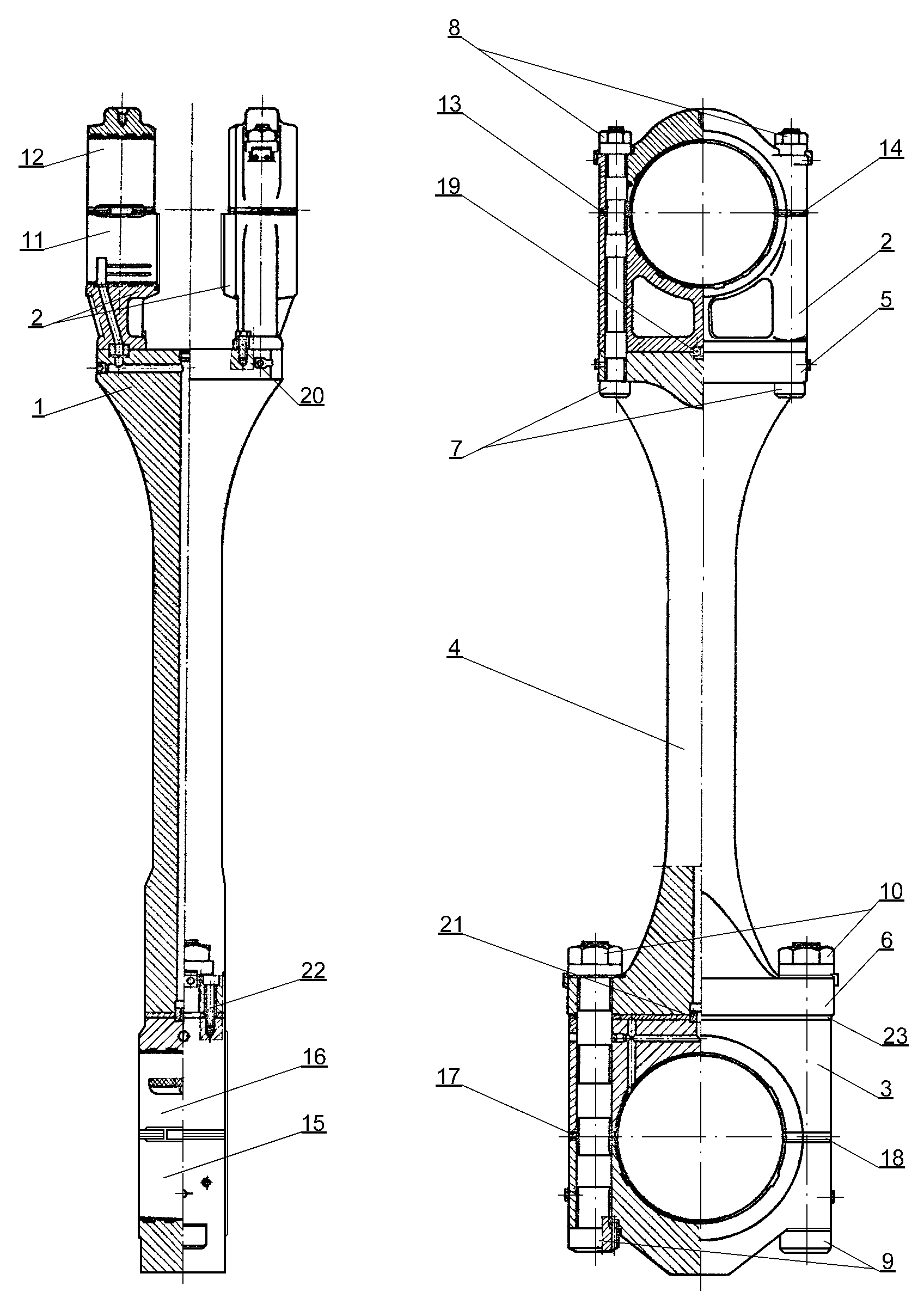

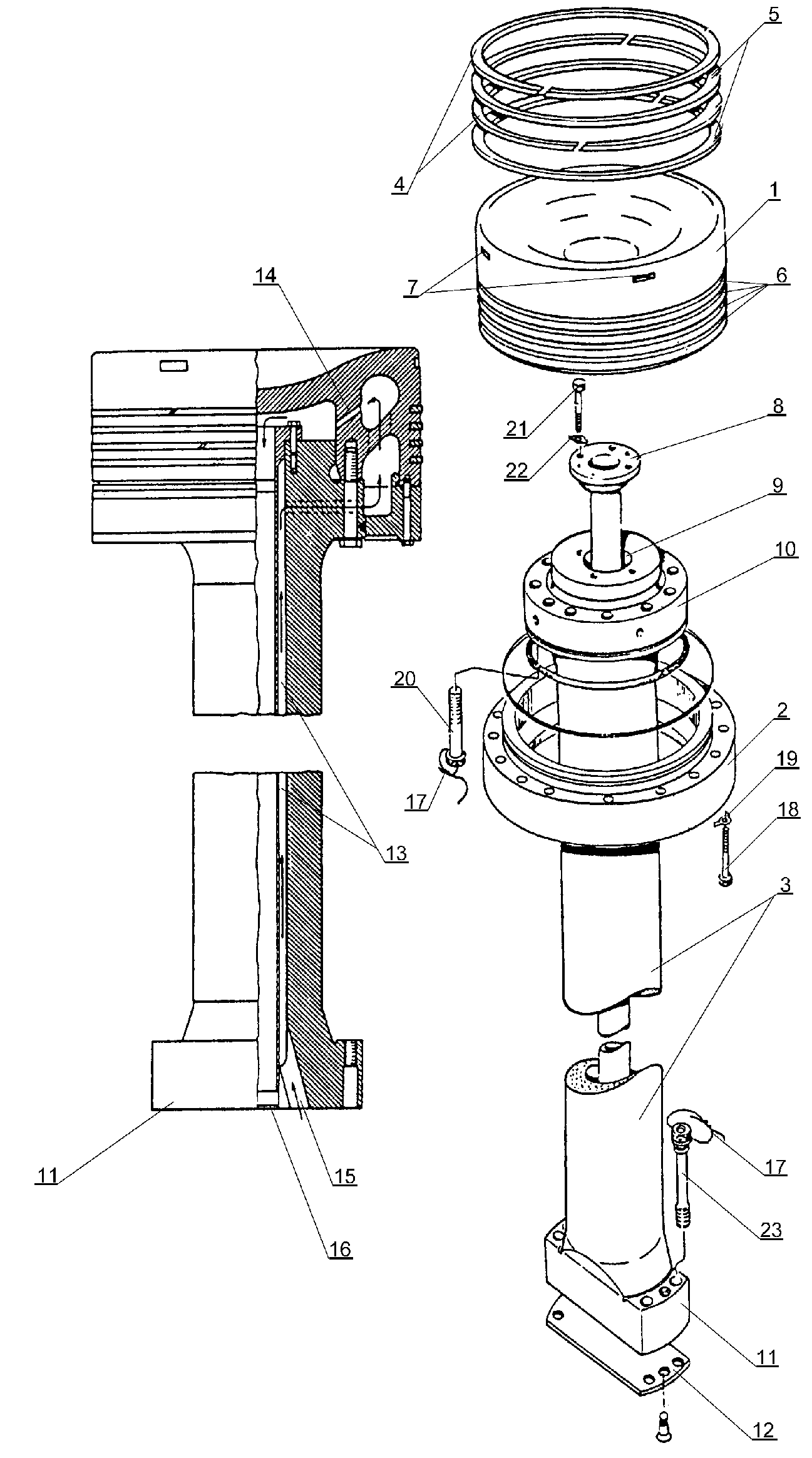

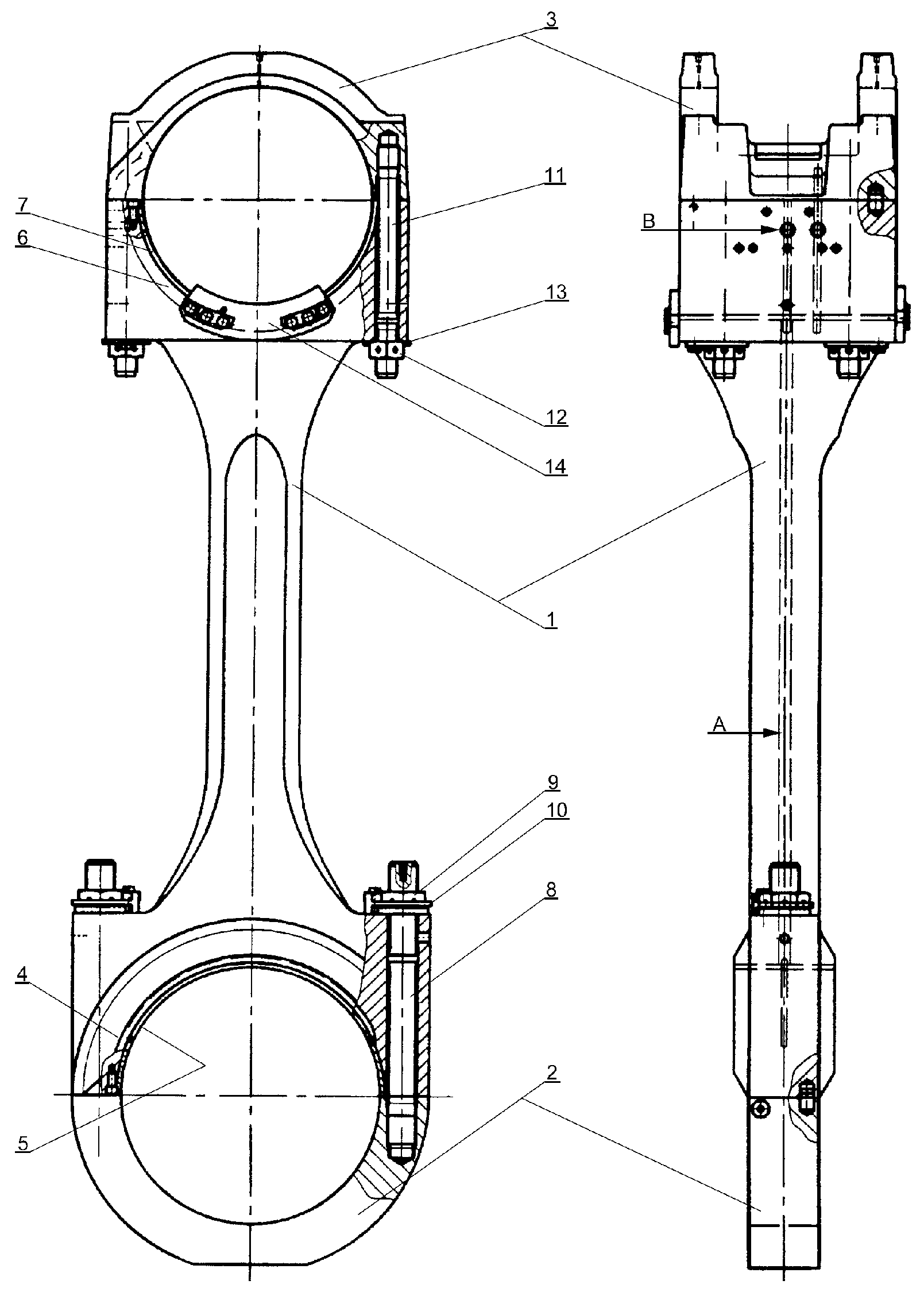

3.3. Korbowód

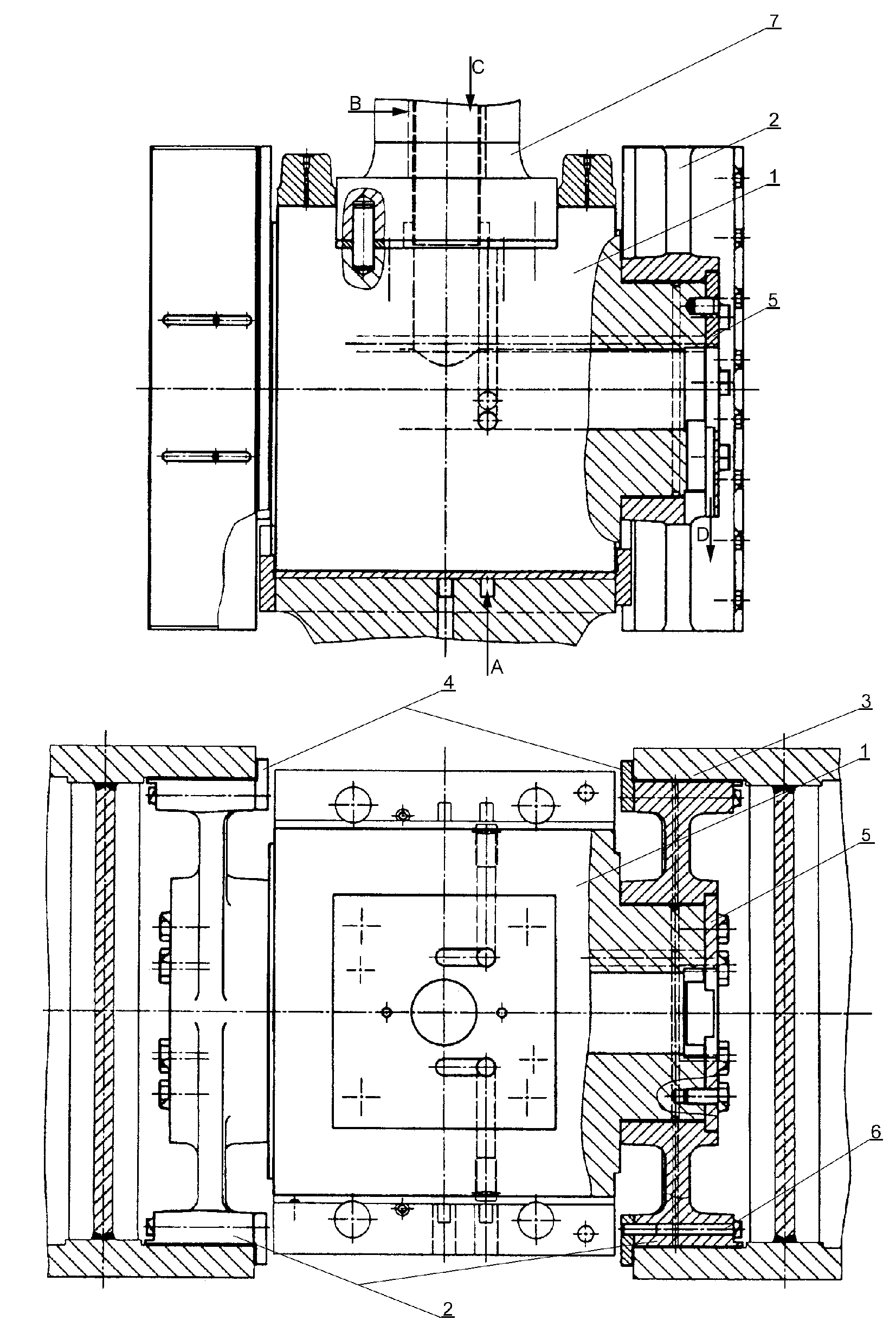

Korbowód silnika 7D55 (Rys. 3.3.) jest stalowy, kuty i złożony z trzech głównych podzespołów: dwóch łbów górnych, łba dolnego i trzonu korbowodu. Trzon korbowodu jest przekroju kołowego i posiada na końcach płaskie stopy /5/ i /6/. Do górnej stopy korbowodu /5/ przykręcone jest śrubami /7/ z nakrętkami /8/ łożysko wodzikowe, natomiast do dolnej stopy korbowodu /6/ przykręcone jest śrubami /9/ z nakrętkami /10/ łożysko korbowe.

Górne łby korbowodu /2/ złożone są z półpanwi dolnych /11/ oraz górnych /12/ i zaopatrzone są w dwa komplety podkładek /13/ oraz /14/, które służą do regulacji luzów. Łby górne korbowodu /2/ ustalane są względem trzonu korbowodu /4/ przy użyciu wkładek środkujących /19/ i przykręcone do górnej płaskiej stopy korbowodu /5/ dwoma śrubami pasowanymi /7/ każdy. Śruby /7/ ustalają jednocześnie względem siebie półpanwie górne /12/ i dolne /11/ łożyska wodzikowego. Półpanwie dolne /11/ są dodatkowo przykręcone do trzonu korbowodu /4/ śrubami M24 /20/.

Dolny łeb korbowodu /3/ składa się z półpanwi dolnej /15/ oraz górnej /16/ i posiada dwa komplety podkładek /17/ oraz /18/ służących do regulacji luzów. Łeb dolny korbowodu /3/ ustalany jest względem trzonu korbowodu /4/ przy użyciu wkładki środkującej /21/ i przykręcony do dolnej płaskiej stopy korbowodu /6/ dwoma śrubami pasowanymi /9/. Śruby /9/ ustalają jednocześnie względem siebie półpanwie górne /16/ i dolne /15/ łożyska korbowego. Półpanwie górne /16/ są ponadto mocowane śrubami /22/.

Między łbem dolnym korbowodu /3/, a trzonem korbowodu /4/ umieszczona jest wkładka /23/, służąca do regulacji długości korbowodu. Grubość tej wkładki ustala właściwą długość korbowodu, niezbędną dla uzyskania odpowiedniej objętości komory sprężania poszczególnych cylindrów. Nominalna grubość wkładki /23/ wynosi 10 mm.

Rys. 3.3. Korbowód silnika 7D55 firmy H.CEGIELSKI-POZNAŃ

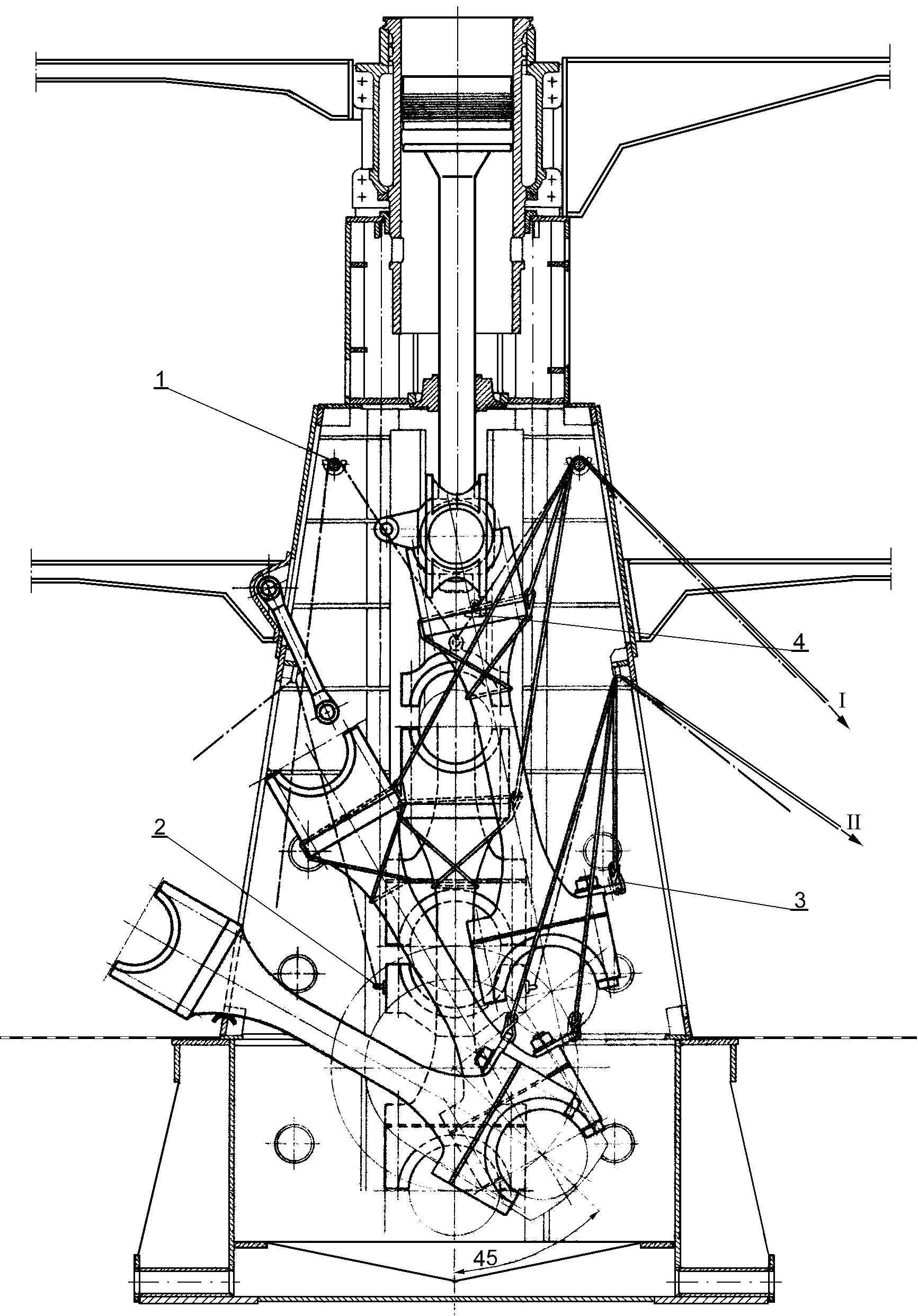

3.3.1. Demontaż i montaż korbowodu (Rys. 3.4.a i b)

Aby zdemontować korbowód należy wykonać następujące czynności:

Ustawić układ tłokowo - korbowy w GMP.

Do dolnej półpanwi łba dolnego przymocować dwa uchwyty /2/.

Na uchwyty półpanwi założyć liny i podwiesić półpanew na uchach wstawek stojaków.

Odkręcić nakrętki śrub łba dolnego, wyjąć śruby i ostrożnie wymontować półpanew z silnika.

Ustawić układ tłokowo - korbowy w DMP.

Wkręcić śruby z uchem M20 w półpanwie górne łbów górnych korbowodu.

Odkręcić nakrętki śrub łbów górnych i wyjąć śruby.

Każdą z półpanwi podwiesić na linie poprzez trawersę linową /1/ i ostrożnie wymontować z silnika.

Zabezpieczyć korbowód liną przy pomocy trawersy linowej /1/ i wciągnika /I/ zamocowanego w maszynowni lub na hali.

10.Obracać powoli wałem korbowym silnika w kierunku „naprzód” do położenia 45o przed GMP.

11.Założyć podpory /4/ na prowadnice łyżew wodzika.

12.Obracać powoli wałem korbowym silnika w kierunku „wstecz” aż do oparcia się łyżew wodzika na podporach.

13.Zdemontować wahacz olejowy górny, wahacz dolny opuścić w dół.

14.Zamocować po stronie zasilania wieszak dolnego łba korbowodu /3/.

15.Dalej obracać powoli wałem korbowym silnika w kierunku „wstecz” aż do położenia korby 45o przed DMP przy ciągłym luzowaniu liny zabezpieczającej korbowód.

16.Zabezpieczyć korbowód drugą liną poprzez wieszak dolnego łba korbowodu /3/ i ucho wstawki stojaka, przy pomocy wciągnika /II/ zamocowanego w maszynowni lub na hali.

17.Wychylić korbowód na stronę rozrząd, podłożyć podkładkę skórzaną lub z miękkiej blachy (miedzianej) i oprzeć korbowód na podkładce.

18.Do dolnych półpanwi łba górnego przymocować dwa uchwyty /2/.

19.Zdemontować kolejno obie półpanwie przy pomocy liny podwieszonej na wsporniku /5/.

20.Przymocować wieszak trzonu korbowodu /6/ do górnej części trzonu i podwiesić korbowód na wieszaku /5/ za pomocą wciągnika /I/.

21.Wkręcić w drąg tłokowy wieszak /7/ i zabezpieczyć korbowód trzecią liną poprzez wieszak łba dolnego korbowodu /3/ i wieszak drąga tłokowego /7/ przy pomocy wciągnika /II/ zamocowanego w maszynowni lub na hali.

22.Operując jednocześnie wciągnikami /I/ i /II/ wymontować ostrożnie korbowód ze skrzyni korbowej. Luzując wciągniki /I/ i /II/ położyć trzon korbowodu i zabezpieczyć.

UWAGA! Przy montażu korbowodu kolejność czynności jest odwrotna. Po zakończeniu montażu pamiętać o wyjęciu podpór /4/ z prowadnic łyżew wodzika.

Przed montażem korbowodu na silniku należy sprawdzić:

Luz boczny górnego łba korbowodu (wzdłuż osi czopów wodzika); luz ten mierzony jednostronnie powinien wynosić.

Przyleganie łbów i nakrętek wszystkich śrub korbowodu do odpowiednich powierzchni półpanwi i trzonu korbowodu (przyleganie powinno występować co najmniej na ¾ obwodu).

Drożność kanałów olejowych w korbowodzie poprzez staranne ich przedmuchanie sprężonym powietrzem.

Wichrowatość osi otworów ∅360 i ∅450 w całkowicie zmontowanym zespole korbowodu nie powinna przekraczać 0,05 mm/1000 mm.

Ustalić grubość wkładki regulacyjnej oraz sprawdzić wzajemną równoległość obu powierzchni wkładki. Różnica grubości wkładki mierzona wzdłuż jej wymiaru 220 nie może być większa niż 0,01 mm (ze względu na warunek równoległości osi otworów korbowodu).

Przy montażu ostatecznym, nakrętki górnego łba korbowodu dokręcić tak, aby uzyskać wydłużenie śrub korbowodowych równe 0,145±0,0 mm. Należy uzyskać równomierne wydłużenie dla obu śrub, aby uniknąć deformacji łożyska.

Przy montażu ostatecznym dokręcić nakrętki dolnego łba korbowodu tak, aby uzyskać wydłużenie śrub korbowodowych równe 0,181±0,01 mm. Należy również zwrócić uwagę na uzyskanie tego samego wydłużenia obu śrub celem uniknięcia odkształceń łożyska.

Rys. 3.4.a Demontaż korbowodu silnika 7D55 firmy H.CEGIELSKI-POZNAŃ

Rys. 3.4.b Demontaż korbowodu silnika 7D55 firmy H.CEGIELSKI-POZNAŃ

3.4. Łożyska główne

Łożyska główne wykonane są jako staliwne półpanwie (dolne i górne) wylane stopem łożyskowym. Umieszczone są one w specjalnie wyprofilowanych gniazdach łożysk głównych w poprzecznicach podstawy silnika. Staliwne pokrywy łożysk głównych dokręcane są od góry śrubami dociskowymi (napinanymi hydraulicznie) opartymi o półki bramek stojaków i ustalone wzdłużnie kołnierzem półpanwi górnej. Do regulacji luzu promieniowego łożysk głównych służą wymienne wkładki umieszczone między dolnymi, a górnymi półpanwiami. Łożyska główne smarowane są olejem obiegowym o ciśnieniu rzędu 0,15÷0,25MPa, który doprowadzany jest przewodami rurowymi przez podstawę silnika do dolnych półpanwi.

3.5. Łożyska korbowe

Łożyska korbowe są wykonane ze staliwa i wylane stopem łożyskowym. Mocowane są one śrubami do dolnej, płaskiej stopy trzonu korbowodu. Łożyska te smarowane są olejem z obiegu chłodzenia tłoków. Olej pod ciśnieniem rzędu 0,39÷0,44MPa dochodzi przez wiercenia w wodziku do łożysk wodzikowych, skąd otworem wywierconym wzdłuż trzonu korbowodu trafia do łożyska korbowego.

3.6. Łożyska wodzikowe

Łożyska wodzikowe są, podobnie jak łożyska korbowe, wykonane ze staliwa i wylane stopem łożyskowym. Łożyska te dokręcane są śrubami do górnej, płaskiej stopy trzonu korbowodu. Smarowanie łożysk wodzikowych odbywa się z układu olejowego średniego ciśnienia. Olej smarujący o ciśnieniu rzędu 0,39÷0,44MPa doprowadzany jest do łożysk wodzikowych poprzez wiercenia poprzeczne w sworzniu i łyżwach wodzika.

3.7. Wał korbowy

Wał korbowy silnika 7D55 jest kuty i składa się z trzech części: części wykorbionej przedniej, części wykorbionej tylnej oraz części oporowej. Wszystkie części wału korbowego połączone są ze sobą kołnierzami za pomocą śrub pasowanych. W części oporowej wału umieszczona jest tarcza łożyska oporowego. Na kołnierzach wału korbowego łączących części wykorbione (przednią i tylną) osadzone jest dwudzielne koło łańcuchowe napędu wału rozrządu. Do kołnierza wału korbowego od strony odbioru mocy przykręcone jest śrubami pasowanymi koło zamachowe. Do czopa przedniego przymocowany jest przeciwciężar oraz koło zębate napędzające mechanizm manewrowy i regulator.

3.8. Łożysko oporowe

Łożysko oporowe samonastawne typu Michell'a (Rys. 3.5.) przymocowane jest do tylnej strony ramy fundamentowej silnika /1/ i dwóch wsporników bocznych /2/ i /3/. Łożysko to posiada z każdej strony tarczy oporowej wału korbowego, na około 2/3 obwodu, wahliwe klocki wylane stopem łożyskowym, które przejmują siły osiowe pochodzące od śruby napędowej, zarówno dla biegu naprzód jak i wstecz.

Kadłub łożyska oporowego /4/ jest konstrukcji spawanej i posiada gniazda łożyska oporowego oraz gniazdo łożyska promieniowego końcowego /5/. Od góry kadłub łożyska /4/ zamknięty jest spawaną pokrywą /6/, w której znajdują się czujniki temperatury wnętrza klocków oporowych dla biegu naprzód oraz blachy /7/ ustalające luz obwodowy między klockami. Od strony odbioru mocy łożysko oporowe jest zamknięte dwudzielną, żeliwną pokrywą, która posiada labiryntowe uszczelnienie wału korbowego.

Końcowe łożysko promieniowe /5/ wału korbowego, znajdujące się w kadłubie łożyska oporowego /4/, złożone jest z dwóch półpanwi /10/ i /11/ dociśniętych pokrywą /12/ dokręconą dwoma śrubami dwustronnymi.

Olej smarujący i zarazem chłodzący dopływa do łożyska oporowego kolektorem olejowym niskiego ciśnienia poprzez trzy przewody. Pierwszym z nich olej dopływa do łożyska promieniowego, natomiast drugim i trzecim, poprzez kurki odcinające, olej doprowadzany jest z obu stron między klocki oporowe, a tarczę oporową wału korbowego. Nadmiar oleju z miski, w której zanurzone są dolne klocki oporowe przelewa się otworami w żebrach i odprowadzany jest dwoma rurami /13/ do misy olejowej umieszczonej w podstawie silnika.

Gdy silnik nie pracuje, to w misce klocków oporowych utrzymuje się stały poziom oleju. Olej z tarczy oporowej zgarniany jest poprzez dwa zgarniacze /14/ na czołowe powierzchnie tarczy. Przezroczyste wzierniki znajdujące się w bocznych pokrywach umożliwiają obserwację smarowania tarczy oporowej. Do spustu oleju z misy klocków oporowych służy kurek spustowy /15/.

Rys. 3.5. Łożysko oporowe silnika 7D55 firmy H.CEGIELSKI-POZNAŃ

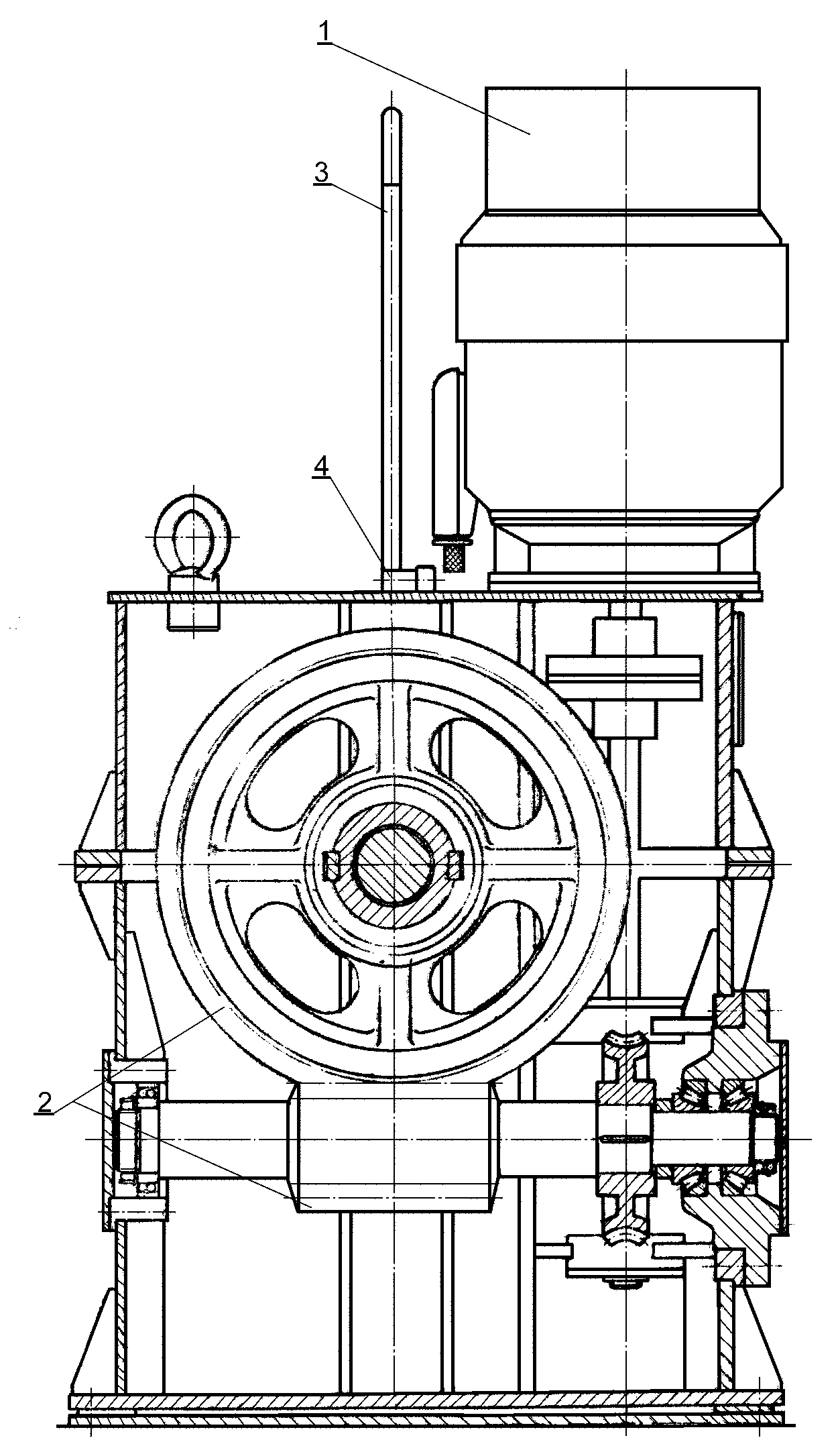

3.9. Obracarka wału

Obracarka wału silnika 7D55 (Rys. 3.6.) usytuowana jest od strony odbioru mocy, przed kołem zamachowym silnika. Umożliwia ona obrót wału korbowego w czasie montażu i regulacji silnika. Obracarka napędzana silnikiem elektrycznym /1/, obraca wał korbowy poprzez dwie przekładnie ślimakowe /2/ i przesuwne koło zębate, które zazębia się z wieńcem zębatym na kole zamachowym. Włączanie i wyłączanie obracarki wału realizowane jest za pomocą dźwigni /3/, która może być ustawiona w jednym z krańcowych położeń przy użyciu sworznia /4/.

Uruchomienie silnika przy włączonej obracarce wału jest niemożliwe ze względu na zastosowany, specjalnie w tym celu, zawór regulujący, który przy włączonej obracarce odcina dopływ sprężonego powietrza do urządzeń sterujących rozruchem silnika. Obracarka wału może być również napędzana ręcznie poprzez koło osadzone na wolnym końcu wałka silnika elektrycznego obracarki.

Dzięki odpowiedniej skali naniesionej na koło zamachowe silnika oraz wskazówce możliwe jest dokonanie odczytu położenia wału korbowego.

Na bocznej ścianie obracarki wału umieszczony został miernik poziomu oleju. U dołu na zewnętrznej ścianie obracarki znajduje się korek spustowy oleju. Olej w obracarce powinno się wymieniać po każdym ważniejszym remoncie lub w rocznych odstępach.

Rys. 3.6. Obracarka wału silnika 7D55 firmy H.CEGIELSKI-POZNAŃ

4. Układ wydechowy silnika 7D55

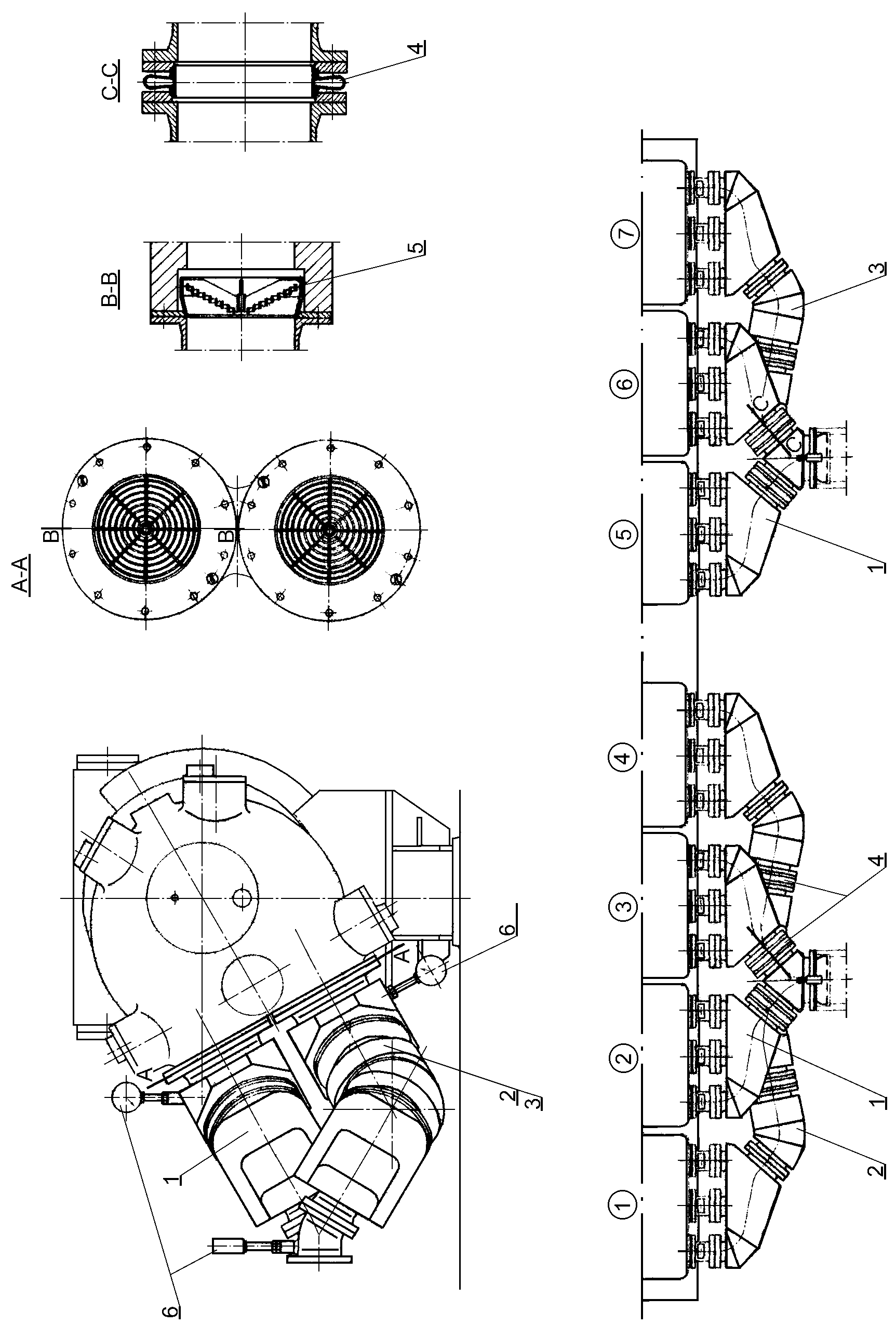

Zadaniem układu wydechowego jest odprowadzenie gazów spalinowych z cylindrów silnika do turbosprężarki, a następnie do atmosfery.

W silniku 7D55 układ wydechowy (Rys. 4.1.) łączy otwory wylotowe spalin w głowicach z turbosprężarkami i złożony jest z rurociągów spalin wylotowych /1/, /2/ i /3/, kompensatorów /4/, osłon oraz izolacji cieplnej.

Wylot spalin z cylindrów odbywa się przez zawory wydechowe sterowane mechanicznie krzywkami osadzonymi na wale rozrządu silnika.

Pierwsza turbosprężarka zasilana jest gazami spalinowymi z czterech pierwszych cylindrów (1, 2, 3 i 4), natomiast druga z trzech pozostałych (5, 6 i 7). Wloty turbosprężarek zaopatrzone są w specjalne kraty /5/, zabezpieczające turbiny przed przedostawaniem się do ich wnętrza części stałych takich jak np. kawałki pękniętych pierścieni uszczelniających.

Kompensatory /4/ umieszczone między rurociągami spalin wylotowych zapobiegają ich pękaniu pod wpływem rozszerzalności cieplnej i umożliwiają wzajemne ich przesunięcia.

Na przewodach wylotowych spalin z głowic znajdują się pirometry rtęciowe /6/ o zakresie 100÷60 oC, które mierzą temperaturę gazów spalinowych za każdym z trzech zaworów wydechowych umieszczonych w głowicy. Identyczne pirometry rtęciowe znajdują się na wlotach do turbosprężarek. Dopuszczalna maksymalna temperatura gazów spalinowych wynosi:

-za zaworami wydechowymi 380 oC

-na wlocie do turbosprężarek 420 oC

Poszczególne odcinki rurociągów spalin wylotowych są osłonięte izolacją, którą chronią z zewnątrz blaszane osłony.

Rys. 4.1. Układ wydechowy silnika 7D55 firmy H.CEGIELSKI-POZNAŃ

4.1. Zawory wydechowe

Każda głowica cylindrowa silnika 7D55 wyposażona jest w trzy zawory wydechowe (Rys. 4.2.) umieszczone w koszach zaworowych chłodzonych wodą słodką.

Kosze zaworowe składają się z dwóch części: dolnej /1/ wykonanej z żeliwa oraz górnej /2/ wykonanej ze staliwa. W dolnej części kosza zaworowego znajdują się prowadnica /3/ oraz gniazdo zaworu wydechowego /4/. W górnej części kosza zaworowego porusza się talerzyk sprężyn zaworowych /5/ utrzymywany przez dwuczęściowy zamek /12/. Każdy kosz zaworowy posiada dwie sprężyny zaworowe /6/ i /7/. Wszystkie trzy kompletne kosze zaworowe mają jednakową budowę.

Trzpień zaworu wydechowego /8/ porusza się w prowadnicy zaworu /3/. Na trzpieniu zaworu osadzony jest pierścień zabezpieczający /9/ uniemożliwiający wpadnięcie zaworu wydechowego do cylindra silnika. Łeb trzpienia zaworu /10/ osłonięty jest stalową nakładką /11/ stanowiącą ochronę przed uszkodzeniem.

Zawory wydechowe otwierane i zamykane są mechanicznie za pośrednictwem popychacza /niewidoczny na rysunku/ oraz dźwigni zaworowych /niewidoczne na rysunku/ osadzonych na wspornikach /niewidoczne na rysunku/.

Układ sterujący pracą zaworów wydechowych smarowany jest olejem. Olej doprowadzany jest smarownicami knotowymi do dźwigni zaworowych i ich łożysk oraz do punktów styku dźwigni z trzpieniami zaworów, skąd spływa do prowadnic zaworów. Spływający z dźwigni i koszy zaworowych olej odprowadzany jest poprzez specjalny układ otworów i rurek do kolektora zbiorczego usytuowanego po stronie pomp wtryskowych silnika.

Rys. 4.2. Zawór wydechowy silnika 7D55 firmy H.CEGIELSKI-POZNAŃ

5. Aparatura paliwowa silnika 7D55

5.1. Pompy wtryskowe

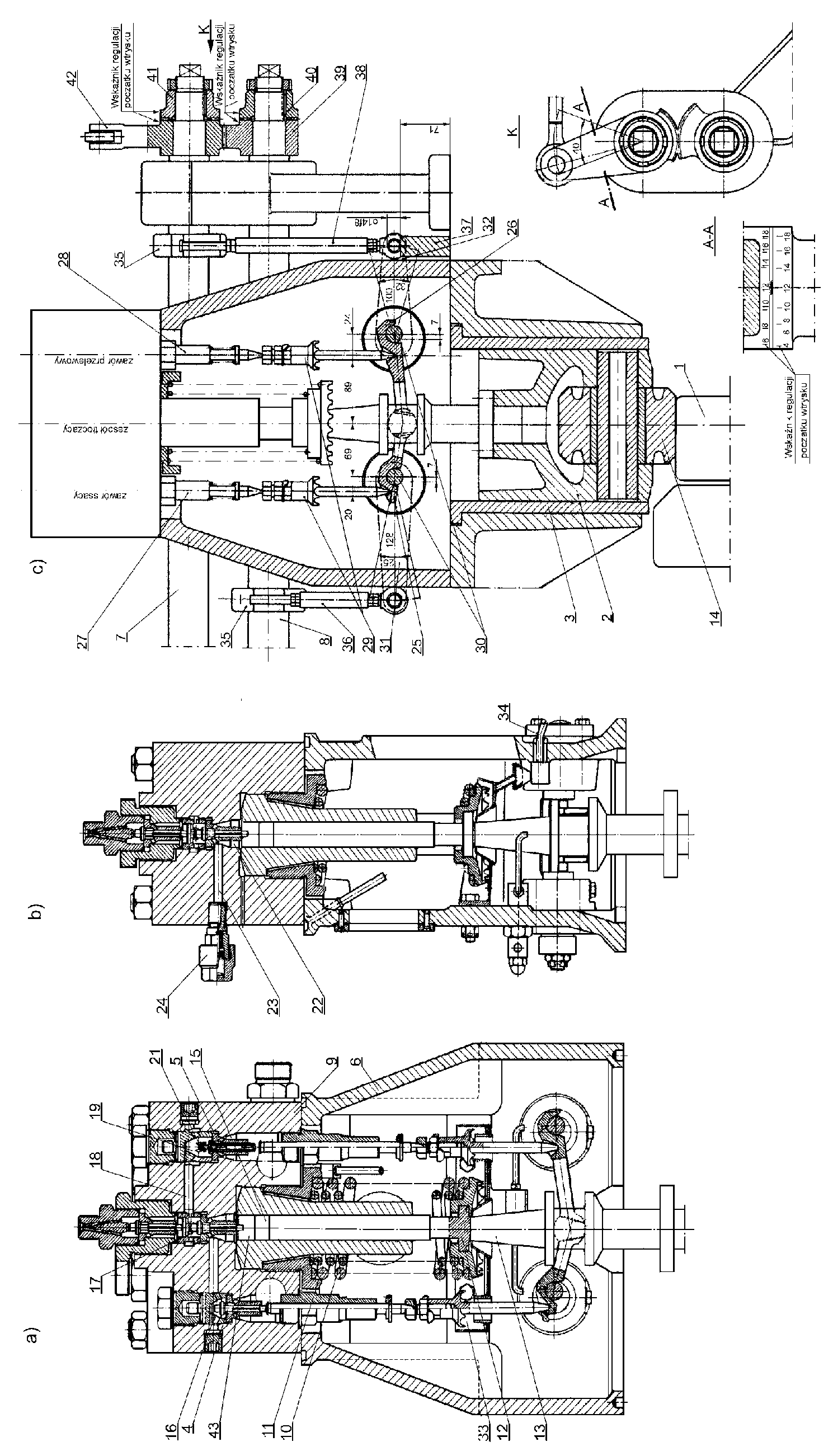

Zadaniem pompy wtryskowej (Rys. 5.1.) jest podawanie do wtryskiwacza sprężonego paliwa o ciśnieniu rzędu 24,52÷58,84MPa - w zależności od obrotów silnika oraz dawkowanie paliwa w zależności od chwilowego obciążenia silnika i sterowanie momentem jego wtrysku do komory spalania silnika. Ciśnienie wtrysku paliwa rzędu 24,52÷58,84MPa potrzebne jest, w przypadku silnika 7D55, do odpowiedniego rozdrobnienia wtryskiwanego paliwa celem zapewnienia prawidłowego przebiegu procesu jego spalania w komorze spalania silnika.

Każdy cylinder silnika wyposażony jest w osobną pompę wtryskową. Pompy wtryskowe rozstawione są wzdłuż silnika na górnych belkach rozrządu. Pracą pomp wtryskowych sterują podwójne krzywki paliwowe /1/ (dla biegu naprzód i wstecz), osadzone na wale rozrządu silnika, poprzez wodziki /2/, które poruszają się w brązowych tulejach /3/ wtłoczonych w górne belki rozrządu. Sterowanie początkiem i końcem wtrysku odbywa się poprzez zaworki /4/ i /5/ umieszczone w pompie wtryskowej.

Pompa wtryskowa zbudowana jest z żeliwnej podstawy /6/, wewnątrz której znajdują się wałki regulacyjne /7/ i /8/, oraz ze stalowej głowicy /9/ posiadającej urządzenie tłoczące z układem zaworków.

Podstawowym elementem pompy wtryskowej jest umieszczony w głowicy zespół tłoczący złożony z cylinderka /43/ i tłoczka /15/ w kształcie nurnika. Dwie walcowe współosiowe sprężyny /10/ i /11/ zapewniają, pokonując siły bezwładności całego układu ruchowego napędzającego pompę wtryskową, docisk kulisto zakończonej stopy tłoczka /12/ do popychacza /13/, zamocowanego w wodziku /2/ oraz stały docisk rolki wodzika /14/ do krzywki /1/ sterującej pracą pompy wtryskowej.

Tłoczek /15/ podczas ruchu w dół zasysa paliwo poprzez zawór ssący /4/ z komory ssącej /16/. Paliwo o ciśnieniu rzędu 0,05÷0,2 MPa dostarczane jest do komory ssącej /16/ poprzez króciec złącza rurowego umieszczony na górnej powierzchni głowicy. Podczas ruchu w górę tłoczek /15/ tłoczy paliwo z powrotem do komory ssącej /16/ aż do momentu zamknięcia się zaworu ssącego /4/. Z chwilą zamknięcia się zaworu ssącego /4/ tłoczek /15/ przetłacza paliwo do przewodu paliwowego wysokiego ciśnienia poprzez dwa zawory zwrotne /17/, znajdujące się nad tłoczkiem /15/. Przestrzeń między zaworami zwrotnymi jest połączona kanałem /18/ z zaworem przelewowym /5/. Gdy zwór przelewowy /5/ będzie otwarty, wówczas tłoczenie paliwa do przewodu paliwowego wysokiego ciśnienia zostanie przerwane. W takim przypadku, przy zamkniętym górnym zaworze zwrotnym /17/, paliwo przetłaczane jest przez otwarty zawór przelewowy /5/ do komory przelewowej /19/ i dalej trafia do przewodów przelewowych. Komory ssąca /16/ i przelewowa /19/ zaopatrzone są w powietrzniki /20/, znajdujące się wewnątrz głowicy /9/, których zadaniem jest wyrównanie ciśnienia i prędkości przepływu paliwa.

Grzybek zaworu przelewowego zaopatrzony jest w zaworek odciążający /21/, którego zadaniem jest zmniejszenie sił potrzebnych na otwarcie zaworu przelewowego /5/ w czasie gdy panuje nad nim wysokie ciśnienie.

Przestrzeń /22/ nad parą precyzyjną (tłoczek - cylinderek) jest połączona kanałem /23/ z zaworem bezpieczeństwa /24/, który otwiera się przy ciśnieniu 78,45 MPa i tym samym chroni aparaturę wtryskową przed szkodliwym działaniem zbyt wysokich ciśnień.

Dźwignie /25/ i /26/ umieszczone w podstawie pompy wtryskowej /6/ sterują pracą zaworów ssącego /4/ i przelewowego /5/ za pośrednictwem popychaczy /27/, /28/ i /29/. Dźwignie /25/ i /26/ podparte są wałkami mimośrodowymi /30/ i napędzane poprzez popychacze pompy wtryskowej /13/. Końce ramion dźwigni wykonują te same ruchy co tłoczek pompy wtryskowej. Dźwignia sterująca pracą zaworu ssącego /25/ i popychacz zaworu ssącego /27/ pracują w układzie dwustronnym, natomiast dźwignia sterująca pracą zaworu przelewowego /26/ pracuje w układzie jednostronnym. Dzięki takiemu rozwiązaniu gdy tłoczek pompy wtryskowej /15/ znajduje się w swym najniższym położeniu, to zawór ssący /4/ jest otwarty, a zawór przelewowy /5/ zamknięty. Gdy tłoczek /15/ przemieszcza się ku górze popychacz zaworu ssącego /27/ porusza się w dół i z chwilą zetknięcia się grzybka zaworu ssącego z gniazdem, popychacz /27/ traci kontakt z zaworem ssącym /4/ przez co pozostaje on zamknięty. W przypadku zaworu przelewowego /5/ sytuacja jest odwrotna. Podczas ruchu tłoczka /15/ ku górze odległość między zaworem przelewowym /5/, a popychaczem /28/ zmniejsza się i z chwilą zetknięcia się obu elementów zawór przelewowy /5/ zostaje otwarty przez popychacz /28/. Odległość jaką pokonuje tłoczek pompy wtryskowej /15/ od zamknięcia zaworu ssącego /4/ do otwarcia zaworu przelewowego /5/ jest adekwatna do dawki paliwa wtłoczonej do cylindra /43/. Chwila w której nastąpi zamknięcie zaworu ssącego /4/ odpowiada początkowi wtrysku paliwa. Dźwignie sterujące pracą zaworów ssącego /25/ i przelewowego /26/ podparte są wałkami mimośrodowymi /30/, poprzez które dokonuje się regulacji punktów podparcia dźwigni. Za pośrednictwem dźwigni /31/ i /32/ można obrócić wałki mimośrodowe /30/ i tym samym zmienić momenty otwarcia lub zamknięcia zaworów ssącego /4/ i przelewowego /5/. Układ regulacyjny silnika, z którym sprzęgnięte są wałki regulacyjne /7/ i /8/ pozwala zarówno na zmianę wydajności pomp wtryskowych jak również na zmianę początku wtrysku paliwa. Każdą pompę wtryskową można niezależnie wyłączyć poprzez przesunięcie wyłącznika ręcznego w położenie „WYŁĄCZONE”. Rękojeść wyłącznika ręcznego osadzona jest na tulei z pazurem. Gdy wyłącznik ręczny znajduje się w położeniu „WYŁĄCZONE” tuleja jest obrócona w ten sposób, że pazur unosi dźwignię zaworu ssącego /25/ ponad wałek mimośrodowy /30/. Za ruchem dźwigni /25/ podąża popychacz /27/ i tym samym utrzymuje zawór ssący /4/ w pozycji otwartej niezależnie od położenia tłoczka pompy wtryskowej /15/.

Podstawa pompy wtryskowej /6/ jest przedzielona, w połowie swej wysokości, miską /33/ wychwytującą przecieki paliwa z głowicy, cylinderka i popychaczy zaworów ssącego i przelewowego. Przecieki te odprowadzane są na zewnątrz, poprzez rurkę z przewodem igielitowym /34/, do przewodów ściekowych.

Te części pompy wtryskowej, które stykają się bezpośrednio z paliwem są nim smarowane i nie wymagają dodatkowego smarowania. Łożyska wałków mimośrodowych są smarowane smarem stałym, który jest wprasowywany do nich poprzez kulkowe zaworki zwrotne. Dźwignie sterujące pracą zaworów ssącego i przelewowego smarowane są olejem smarowym pochodzącym z obiegu niskiego ciśnienia.

Rys. 5.1. Pompa wtryskowa silnika 7D55 firmy H.CEGIELSKI-POZNAŃ: a) i b) - przekroje; c) - schemat połączeń regulacyjnych

5.2. Regulacja pomp wtryskowych (Rys. 5.1.c)

5.2.1. Regulacja długości popychacza /29/ zaworu ssącego pompy wtryskowej /4/

1. Na zamontowaną na silniku pompę wtryskową (dotartą) założyć następujące przyrządy:

- dwa przyrządy do pomiaru skoku zaworów ssącego i przelewowego pompy wtryskowej /D55-95-203/

- przyrząd do pomiaru skoku tłoczka pompy wtryskowej

/D55-95-204/

2. Między czop ∅14f8 sworznia dźwigni wałka regulującego początek wtrysku /31/, a nadlew w górnej belce rozrządu włożyć klocek /37/ o wysokości 71±0,1mm, w taki sposób aby uzyskać poziome położenie dźwigni /31/ i docisnąć dźwignię do klocka /37/.

W takim położeniu dźwigni /31/ ustalić długość popychacza zaworu ssącego pompy wtryskowej /29/ tak, aby podczas obracania silnika (przy użyciu obracarki) uzyskać wznios zaworu ssącego pompy wtryskowej /4/ równy 0,02 mm przy wzniosie tłoczka pompy wtryskowej /15/ od najniższego położenia równego 11,2±0,25 mm.

W czasie regulacji odpowiednie nakrętki popychaczy powinny być zaciśnięte. Po końcowym sprawdzeniu poprawności regulacji należy zabezpieczyć nakrętki popychaczy poprzez odgięcie podkładek.

Regulacja długości popychacza /29/ zaworu przelewowego pompy wtryskowej /5/

1. Między czop ∅14f8 sworznia dźwigni wałka regulującego koniec wtrysku /32/, a nadlew w górnej belce rozrządu włożyć klocek /37/ o wysokości 71±0,1mm w taki sposób, aby uzyskać poziome położenie dźwigni /32/ i docisnąć dźwignię do klocka /37/.

2. W takim położeniu dźwigni /32/ ustalić długość popychacza zaworu przelewowego pompy wtryskowej /29/ tak, aby podczas obracania silnika (przy użyciu obracarki) uzyskać wznios zaworu przelewowego pompy wtryskowej /5/ równy 0,02 mm przy wzniosie tłoczka pompy wtryskowej /15/ od najniższego położenia równego 20,4±0,25 mm.

W czasie regulacji odpowiednie nakrętki popychaczy powinny być zaciśnięte. Po końcowym sprawdzeniu poprawności regulacji należy zabezpieczyć nakrętki popychaczy poprzez odgięcie podkładek.

5.2.3. Regulacja początku wtrysku i wydajności pomp wtryskowych

Do regulacji można przystąpić dopiero po wyregulowaniu układu dźwigni i cięgieł regulacyjnych (Rys. 5.1.c)

Ustalanie długości cięgieł pionowych /36/ dla połączenia dźwigni wałków regulujących początek wtrysku /31/ z dźwigniami /35/ znajdującymi się na dolnym wałku biegnącym wzdłuż silnika, regulującym początek wtrysku /8/.

Założyć na pompę wtryskową następujące przyrządy:

- dwa przyrządy do pomiaru skoku zaworów ssącego i przelewowego pompy wtryskowej /D55-95-203/

- przyrząd do pomiaru skoku tłoczka pompy wtryskowej

/D55-95-204/

Ustawić dźwignię paliwową mechanizmu manewrowego w położenie 8,5 na skali obciążeń

Ustawić oba wskaźniki regulacji początku wtrysku na sprzęgłach /41/ i /40/ w położenie 12 na podziałce

Przy nastawach jak wyżej ustalić długość cięgła pionowego /36/ tak, aby przy ustawieniu wykorbienia danego cylindra na 12o+15 przed GMP wznios zaworka ssącego /4/ danej pompy wtryskowej był równy 0,02 mm. W czasie regulacji odpowiednie nakrętki cięgła powinny być zaciśnięte, a położenie śrub z uchem wzajemnie prostopadłe. Po końcowym sprawdzeniu poprawności ustawienia nakrętki rzymskie zabezpieczyć podkładkami odginanymi.

5.2.4. Regulacja końca wtrysku i wydajności pomp wtryskowych

Ustalanie długości cięgieł pionowych /38/ dla połączenia dźwigni wałków regulujących koniec wtrysku /32/ z dźwigniami /35/ znajdującymi się na górnym wałku biegnącym wzdłuż silnika, regulującym koniec wtrysku /7/.

Założyć na pompę wtryskową następujące przyrządy:

- dwa przyrządy do pomiaru skoku zaworów ssącego i przelewowego pompy wtryskowej /D55-95-203/3

- przyrząd do pomiaru skoku tłoczka pompy wtryskowej

/D55-95-204/4

Ustawić dźwignię paliwową mechanizmu manewrowego w położenie 8,5 na skali obciążeń

Ustawić oba wskaźniki regulacji początku wtrysku na sprzęgłach /41/ i /40/ w położenie 12 na podziałce

Przy nastawach jak wyżej ustalić długość cięgła pionowego /38/ w następujący sposób:

- kręcąc obracarką silnika zanotować wznios tłoczka pompy wtryskowej /15/ w momencie wzniosu zaworu ssącego pompy wtryskowej /4/ równego 0,02 mm.

- dalej kręcić obracarką silnika, aby uzyskać wznios tłoczka pompy wtryskowej /15/ równy 17±0,2 mm od położenia zanotowanego, przy którym wznios zaworu ssącego /4/ był równy 0,02 mm.

przy tym położeniu tłoczka pompy wtryskowej /15/ ustalić długość cięgła pionowego /38/ tak, aby wznios zaworu przelewowego pompy wtryskowej /5/ był równy 0,02 mm

w czasie regulacji odpowiednie nakrętki cięgła powinny być zaciśnięte, a położenie śrub z uchem wzajemnie prostopadłe.

UWAGA! Regulację należy przeprowadzić bardzo starannie, ponieważ od niej zależy równomierność dawki paliwa dla poszczególnych cylindrów.

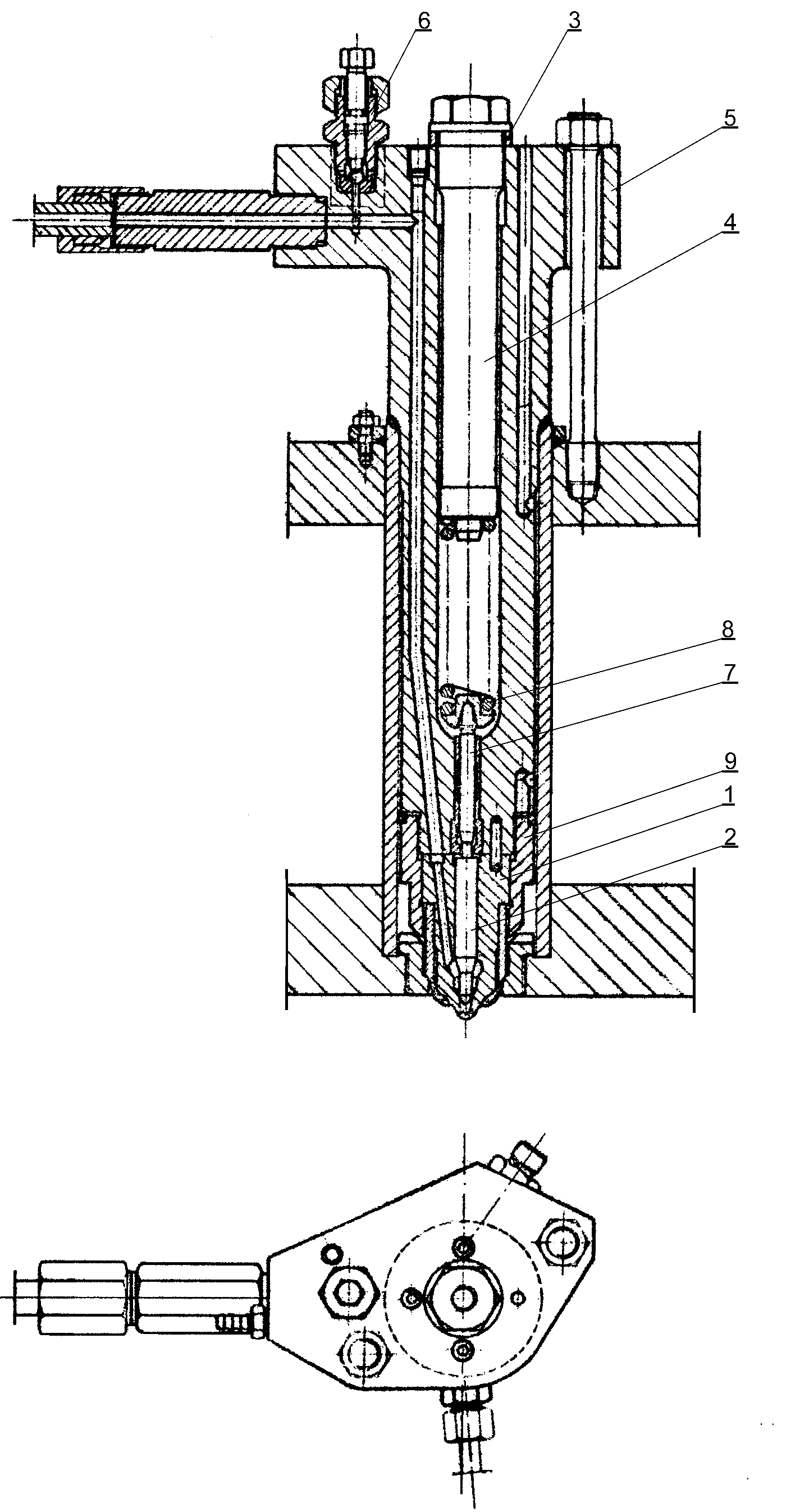

5.3. Wtryskiwacze

Zadaniem wtryskiwacza jest odpowiednie rozpylenie wtrskiwanego do komory spalania silnika paliwa i równomierne nasycenie nim znajdującego się tam powietrza w sposób pozwalający na wytworzenie się mieszaniny paliwowo-powietrznej o odpowiedniej mikro- i makrostrukturze.

Wtryskiwacz zamknięty silnika 7D55 (Rys. 5.2.) zamontowany jest centralnie w głowicy cylindrowej i sterowany jest samoczynnie paliwem. Paliwo, podawane przez pompę wtryskową poprzez przewód wysokiego ciśnienia, po osiągnięciu ciśnienia wtrysku unosi iglicę /2/ i przez otworki w końcówce wtryskiwacza /1/ dostaje się do komory spalania silnika. Początek wtrysku paliwa następuje przy ciśnieniu rzędu 25MPa. W przypadku spadku ciśnienia poniżej 19 MPa iglica /2/ przerywa dopływ paliwa. Przy nominalnych obrotach silnika ciśnienie wtrysku paliwa wynosi około 59 MPa. Regulacji ciśnienia początku wtrysku paliwa dokonuje się poprzez dobór odpowiedniej podkładki oporowej /3/ śruby dociskowej sprężyny wtryskiwacza /4/.

Końcówka wtryskiwacza /1/ posiada 10 otworków o średnicy 0,5 mm i połączona jest z kadłubem wtryskiwacza /5/ za pomocą nakrętki /9/. Jej dolna część chłodzona jest wodą słodką z osobnego obiegu. Doprowadzanie i odprowadzanie wody odbywa się poprzez specjalne wiercenia i otwory w kadłubie wtryskiwacza /5/.

W górnej części wtryskiwacza umieszczony jest zawór odpowietrzający /6/.

Przecieki paliwa występujące między iglicą /2/, a dyszą końcówki wtryskiwacza /1/ spływają wokół popychacza /7/, sprężyny /8/ oraz śruby dociskowej /4/ do kanału ściekowego przecieków paliwa, który mieści się przy zaworze odpowietrzającym.

Przecieki paliwa powstałe wskutek nieszczelności między końcówką wtryskiwacza /1/, a jego kadłubem /5/ trafiają, wierceniem w kadłubie, na zewnątrz wtryskiwacza skąd przez wiercenie w kadłubie wtryskiwacza wypływają na jego powierzchnię. Przecieki te świadczą o nieprawidłowym przyleganiu końcówki wtryskiwacza /1/ do jego kadłuba /5/.

Rys. 5.2. Wtryskiwacz silnika 7D55 firmy H.CEGIELSKI-POZNAŃ

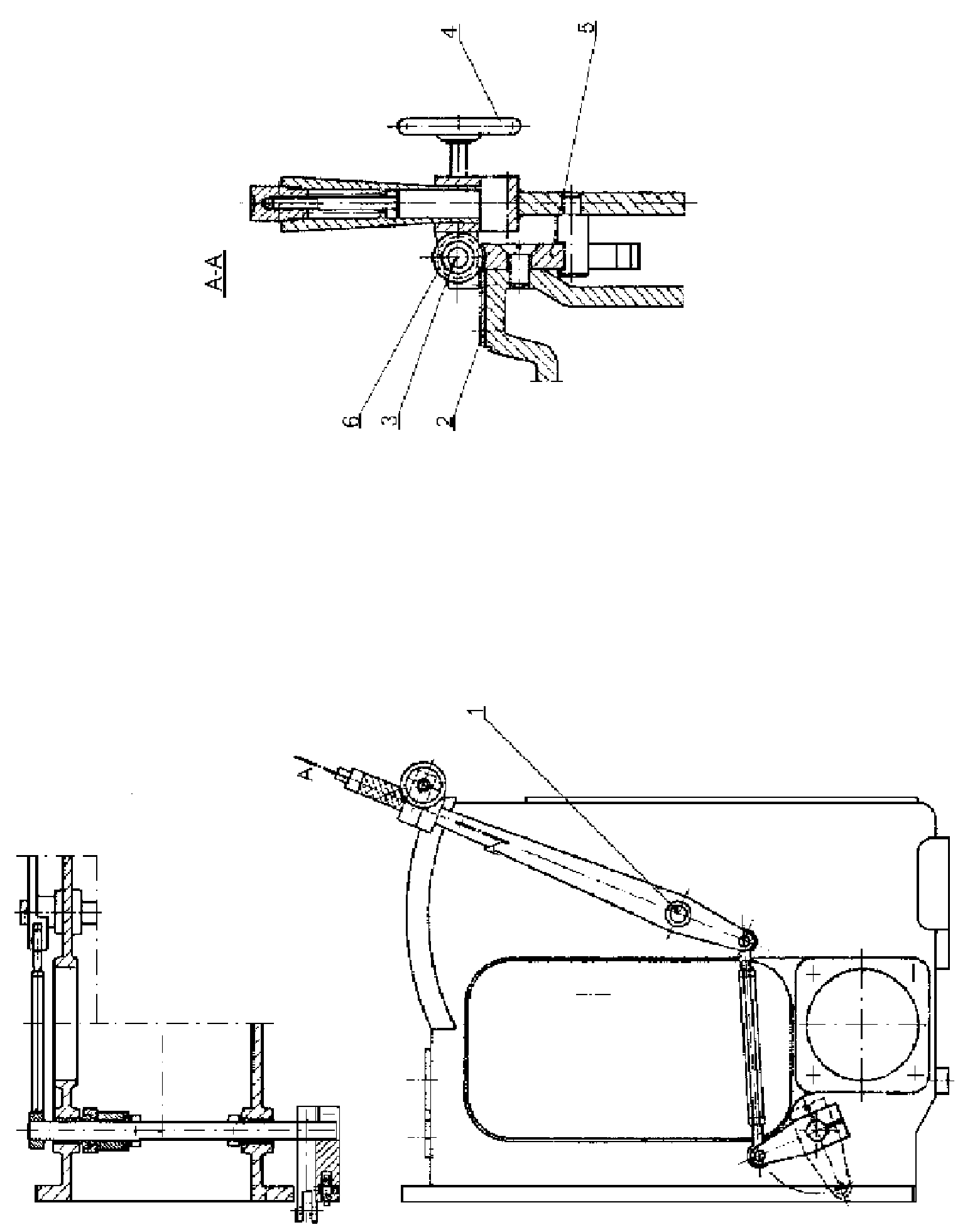

5.4. Dźwignia paliwowa

Dźwignia paliwowa silnika 7D55 (Rys. 5.3.) łożyskowana jest na wałku głównym mechanizmu manewrowego /1/ i przeznaczona do nastawiania obrotów silnika poprzez odpowiednie ustawienie wydajności pompy wtryskowej. Dźwignia paliwowa zaopatrzona jest w skalę /2/ o zakresie 0-10, znajdującą się na mechanizmie manewrowym. Punkt 8,5 na skali odpowiada znamionowym obrotom i mocy silnika.

Jeżeli silnik znajduje się w równowadze, u dźwignie i cięgła regulacyjne są odpowiednio nastawione, to nastawa dźwigni paliwowej odpowiada dokładnie ustawieniu skali obciążenia rzeczywistego na łączniku regulacyjnym.

Dźwignia paliwowa zaopatrzona jest w mechanizm ślimakowy /3/ napędzany kółkiem ręcznym /4/. Mechanizm ślimakowy przesuwa dźwignię po skali /2/ dzięki ślimacznicy /5/ zamontowanej na mechanizmie manewrowym. Rozwiązanie takie pozwala na precyzyjne ustawienie położenia dźwigni paliwowej. Gdy jednak wystąpi potrzeba szybkiego przestawienia dźwigni paliwowej, to mechanizm ślimakowy, przy uchwycie za rękojeść podnosi się na tyle, że ślimak /6/ przechodzi swobodnie nad ślimacznicą.

Rys. 5.3. Dźwignia paliwowa silnika 7D55 firmy H.CEGIELSKI-POZNAŃ

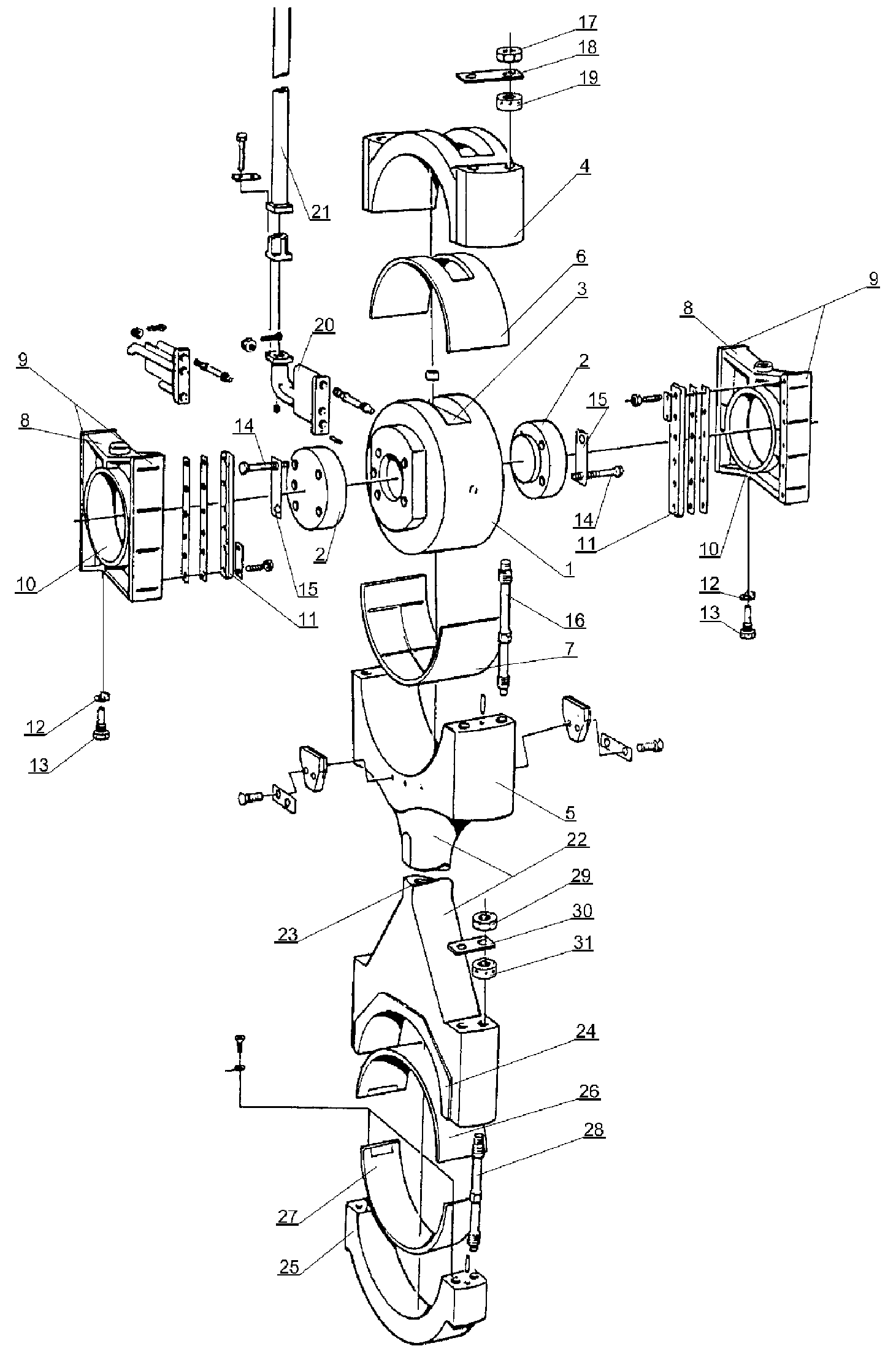

5.5. Urządzenia i mechanizmy do sterowania, regulacji i wyłączania silnika - rysunek z objaśnieniami

Rys. 5.4. Urządzenia i mechanizmy do sterowania, regulacji i wyłączania silnika

Objaśnienia do rysunku 5.4.

1. Pompa wtryskowa

2,3. Dźwignie pompy wtryskowej

4. Regulator obrotów typu WOODWARD UG40L

5. Mechanizm manewrowy

6. Dźwignia paliwowa

7. Urządzenie blokujące wtrysk paliwa

8. Wyłącznik wtrysku paliwa

9. Tłumik

10. Dźwignia

11,12. Cięgło regulacji wtrysku paliwa

13. Urządzenie regulacji początku wtrysku paliwa

14. Cięgło

15. Dźwignia

16. Cięgło regulacji pomp wtryskowych

17. Nakrętka rzymska

18. Sprężyna amortyzatora

19. Amortyzator ograniczający wydajność pomp wtryskowych

20. Wrzeciono amortyzatora

21. Wskaźnik ugięcia sprężyny amortyzatora

22. Cięgło

23. Łącznik

24. Cięgło dźwigni paliwowej z amortyzatorem

25. Amortyzator

26. Wrzeciono

27. Wskaźnik obciążenia

28. Cięgło paliwowe

29. Kółko nastawcze

30. Nastawiacz obrotów

31. Dźwignia urządzenia blokującego wtrysk paliwa

32. Dźwignia

33. Zderzak

34. Dźwignia mechanizmu manewrowego

A. Wałek regulacji końca wtrysku

B. Wałek regulacji początku wtrysku

C. Wałek regulacyjny

D. Wałek zmiany obrotów

E. Wałek mechanizmu manewrowego

6. Silnik 7L50MC firmy MAN B&W Diesel A/S - opis wybranych elementów konstrukcyjnych

6.1. Ogólna charakterystyka silnika 7L50MC

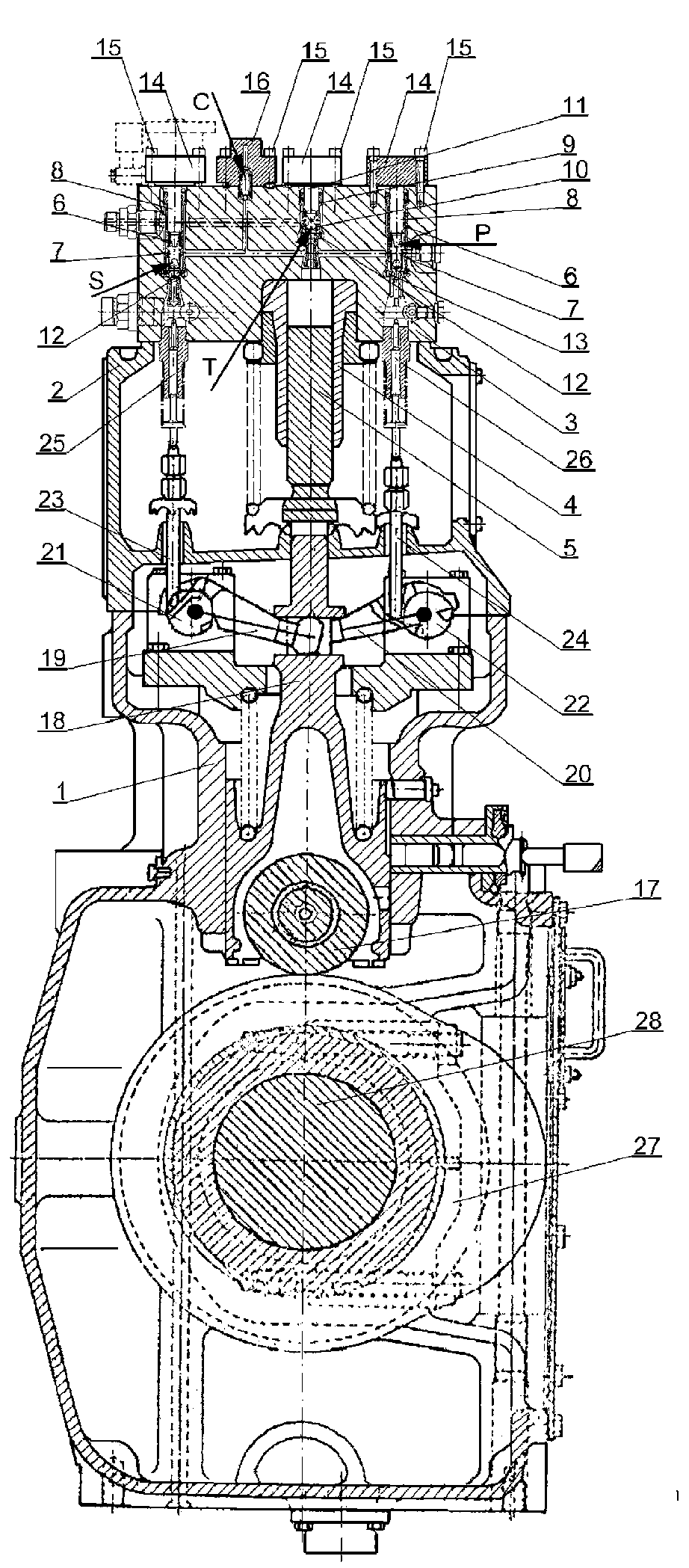

Silnik 7L50MC (Rys. 6.1.) stosowany jest jako silnik główny, przeznaczony do bezpośredniego napędu śruby okrętowej. Jest to silnik dwusuwowy, wysokoprężny, wodzikowy, jednostronnego działania, doładowany. W silniku tym zastosowano wzdłużne przepłukanie cylindrów /1/ przy wykorzystaniu jednego zaworu wydechowego /2/ umieszczonego centralnie w głowicy cylindra /3/.

Podstawa silnika /4/, stojaki /5/ i bloki cylindrowe /6/ połączone są ze sobą za pomocą ściągów śrubowych /7/. Skrzynia korbowa /8/ oddzielona jest od bloków cylindrowych /6/ przegrodą /9/. W przegrodzie /9/ umieszczone są dławice drągów tłokowych /10/.

Silnik doładowywany jest za pomocą turbosprężarki /11/ pracującej w systemie stałociśnieniowym. Turbosprężarka /11/ napędzana jest gazami spalinowymi doprowadzanymi z cylindrów silnika poprzez zawór wydechowy /2/ i kolektor wydechowy /12/.

Świeże powietrze zasysane przez turbosprężarkę /11/ tłoczone jest do chłodnicy powietrza doładowującego /niewidoczna na rysunku/, skąd trafia do zasobnika powietrza /13/.

Wlot powietrza przepłukującego do cylindrów silnika następuje przez okna przepłukujące /14/.

Głowice cylindrowe /3/ oraz cylindry /1/ chłodzone są wodą słodką, natomiast tłoki /15/ chłodzone są olejem smarowym.

Wał rozrządu /16/ napędzany jest przez wał korbowy silnika /17/ za pośrednictwem łańcucha GALL'a.

Rozruch silnika następuje dzięki sprężonemu powietrzu, które dostaje się do cylindrów poprzez rozdzielacz powietrza rozruchowego i zawory rozruchowe.

Rys. 6.1. Przekrój poprzeczny silnika 7L50MC firmy MAN B&W Diesel A/S

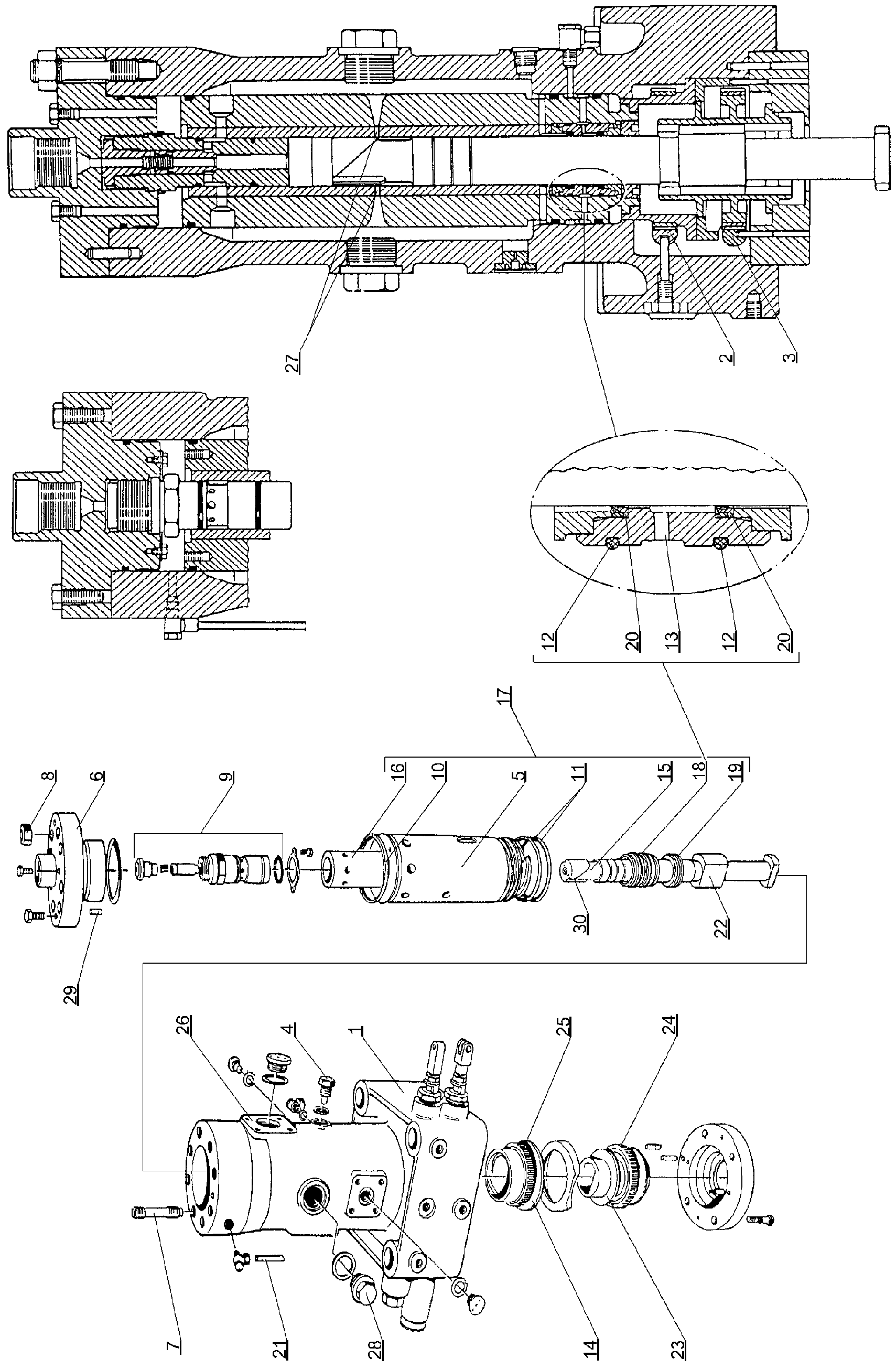

6.2. Układ tłokowo-korbowy silnika 7L50MC

6.2.1. Tłok - drąg tłokowy

Tłok silnika 7L50MC (Rys. 6.2.) złożony jest z dwóch zasadniczych części: górnej /1/ i dolnej /2/. Górna część tłoka /1/ przykręcona jest do górnej części drąga tłokowego /10/ za pomocą śrub /20/ zabezpieczonych drutem /17/. Obie części tłoka połączone są ze sobą za pomocą śrub /18/ z podkładkami zabezpieczającymi /19/.

W górnej części tłoka /1/ wykonane są cztery chromowane rowki /6/ przeznaczone na pierścienie uszczelniające prawe /4/ i przeciwległe /5/. Wszystkie cztery pierścienie tłokowe mają zamki skośne. W górnej części tłoka /1/ znajdują się ponadto trzy wycięcia przeznaczone do mocowania przyrządu do podnoszenia tłoka w czasie demontażu.

Drąg tłokowy (Rys. 6.2.) /3/ zaopatrzony jest w przelotowy otwór /9/, w którym znajduje się rura odprowadzająca /8/ olej chłodzący tłok, przykręcona do górnej części tłoka za pomocą śrub /21/ z podkładkami zabezpieczającymi /22/.

Olej chłodzący tłok doprowadzany jest poprzez rurę teleskopową, przymocowaną do wodzika, do otworu w stopie drąga tłokowego /15/ skąd kanałem w drągu tłokowym /13/ przepływa do górnej części tłoka. Po przejściu przez określoną liczbę kanałów /14/ w górnej części tłoka olej przepływa rurą odprowadzającą olej chłodzący /8/, umieszczoną wewnątrz drąga tłokowego, do otworu /16/ w stopie drąga tłokowego, dalej przez wodzik do rury odprowadzającej olej, skąd trafia do rury z wycięciem znajdującej się wewnątrz skrzyni korbowej silnika i następnie poprzez urządzenie kontrolujące temperaturę i przepływ spływa do zbiornika obiegowego oleju.

Położenie stopy drąga tłokowego /11/ jest ustalane poprzez wybranie w wodziku. Podkładka kompresyjna /12/ znajdująca się pomiędzy drągiem tłokowym, a wybraniem w wodziku ma na celu określenie przestrzeni roboczej cylindra i tym samym dopasowanie układu tłokowo-korbowego do różnych mocy silnika. Drąg tłokowy jest przykręcony do wodzika za pomocą czterech śrub /23/ zabezpieczonych drutem /17/.

Rys. 6.2. Tłok-drąg tłokowy silnika 7L50MC firmy MAN B&W Diesel A/S

6.2.2. Korbowód z wodzikiem

Wodzik silnika 7L50MC (Rysunek 6.3.) składa się z trzech zasadniczych części: części środkowej /1/ i dwóch części końcowych /2/, na których osadzone są swobodnie łyżwy wodzika /8/. Części końcowe /2/ przykręcone są do części środkowej za pomocą śrub /14/ z podkładkami zabezpieczającymi /15/.

Łożysko wodzikowe składa się z: czopa łożyskowego /1/, pokrywy górnej /4/, pokrywy dolnej /5/, półpanwi górnej /6/ i półpanwi dolnej /7/. Półpanwie łożyska wodzikowego wylane są warstwą białego metalu. Górna pokrywa łożyska wodzikowego posiada wybranie dla przejścia drąga tłokowego, który jest przykręcany czterema śrubami do wybrania /3/ w środkowej części wodzika. Łożysko wodzikowe skręcone jest czterema śrubami dwustronnymi /16/, z których każda zaopatrzona jest w podwójny zestaw nakrętek /17/ i /19/, między którymi znajduje się podkładka zabezpieczająca /18/.

Między łyżwą wodzika, a łożyskiem wodzikowym znajduje się wspornik /20/ podpierający rurę teleskopową /21/, która doprowadza olej smarowy i chłodzący poprzez otwory rozprowadzające znajdujące się w bloku wodzika do wodzika i tłoka. Z łożyska wodzikowego poprzez drążenie /23/ w korbowodzie olej smarowy trafia do łożyska korbowego. Rura odprowadzająca olej chłodzący tłok znajduje się po przeciwnej stronie wodzika i porusza się ona w rurze z wycięciem umieszczonej wewnątrz skrzyni korbowej silnika. Ze skrzyni korbowej olej jest odprowadzany do zbiornika obiegowego oleju poprzez urządzenie kontrolujące temperaturę i przepływ na każdym cylindrze.

Powierzchnie ślizgowe łyżew wodzikowych /9/ oraz otwory środkowe /10/, w których osadzone są czopy łożyskowe /2/ zostały wylane całkowicie białym metalem. W otwory środkowe, od dołu, wkręcone są śruby oporowe /13/ wraz z podkładkami zabezpieczającymi /12/. Łyżwy wodzika /8/ wraz z przykręconymi do nich listwami prowadzącymi /11/ poruszają się w prowadnicy wodzika znajdującej się w kadłubie silnika.

Łożysko korbowe składa się z czopa korbowego, górnej pokrywy łożyska /24/, będącej jednocześnie korbowodem, dolnej pokrywy łożyska /25/, półpanwi górnej /26/ oraz półpanwi dolnej /27/. Łożysko korbowe skręcone jest czterema śrubami dwustronnymi /28/, z których każda zaopatrzona jest w podwójny zestaw nakrętek /29/ i /31/ między którymi znajduje się podkładka zabezpieczająca /30/.

Rys. 6.3. Korbowód z wodzikiem silnika 7L50MC firmy MAN B&W Diesel A/S

Układ wydechowy silnika 7L50MC

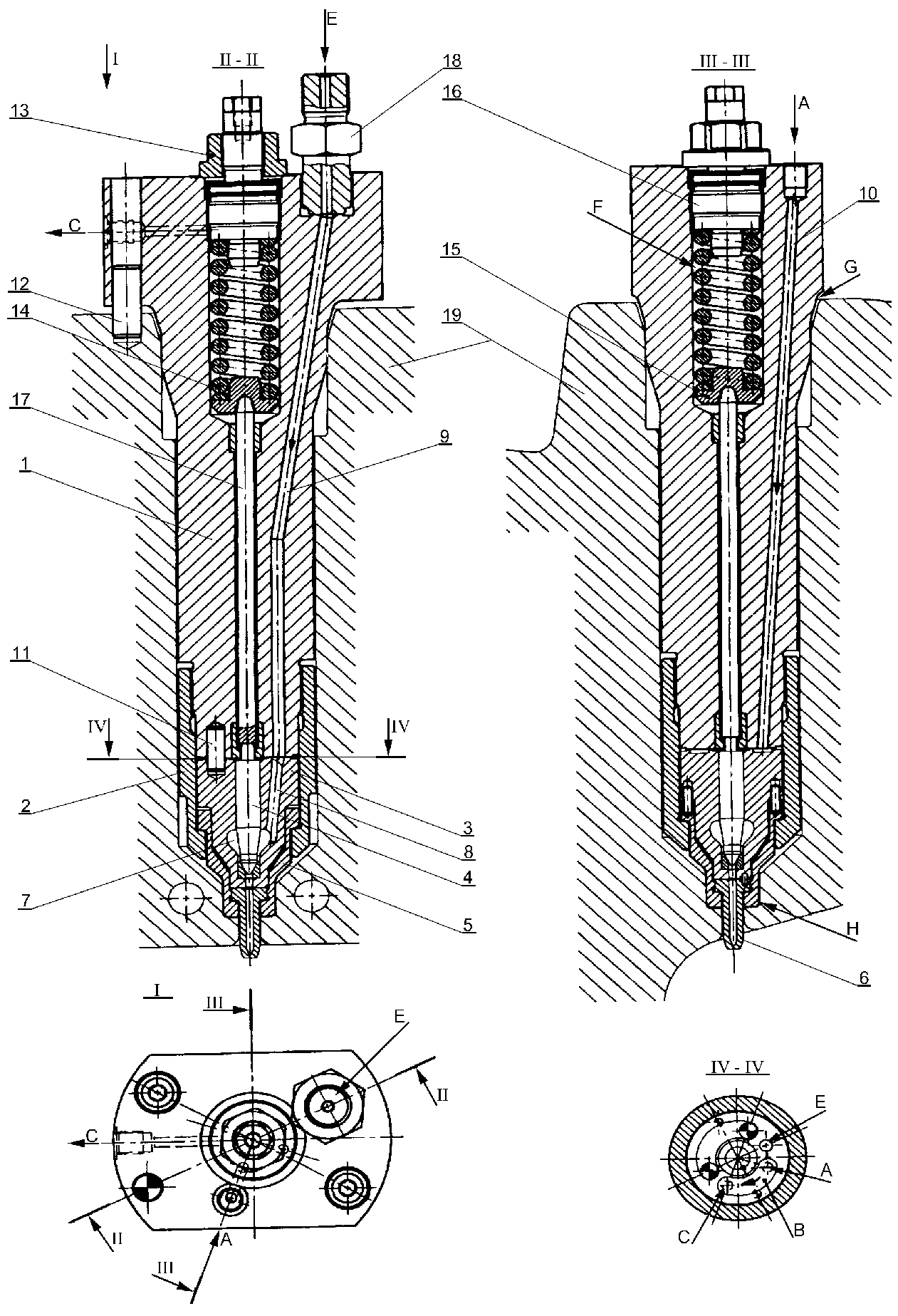

6.3.1. Zawór wydechowy

Każdy cylinder silnika 7L50MC posiada jeden zawór wydechowy (Rys. 6.4.) /1/ umieszczony centralnie w głowicy cylindra. Korpus zaworu /2/ przykręcony jest czterema śrubami dwustronnymi z nakrętkami, dokręcanymi hydraulicznie, do gniazda zaworu /3/ mieszczącego się w głowicy cylindra.

Część dolna korpusu zaworu posiada stożkowe gniazdo trzpienia zaworu /4/. Otwór /5/, w którym porusza się trzpień zaworu wyposażony jest w prowadnicę trzpienia /6/ oraz tulejkę prowadnicy /7/ przy czym obie części są wymienne. Korpus zaworu i dolna część chłodzone są wodą, która dopływa do korpusu przez króciec i otwór /27/, a odpływa otworem i króćcem /26/.Do korpusu zaworu przykręcone są za pomocą śrub /9/ pokrywy zasłaniające otwory /10/ przeznaczone do kontroli i czyszczenia przestrzeni wody chłodzącej.

Powierzchnie robocze siedzenia trzpienia zaworu oraz stożkowego gniazda w dolnej części korpusu zaworu napawane są stellitem. Dolna cylindryczna część trzpienia zaworu /11/ posiada pierścień łopatkowy /12/ powodujący obracanie się trzpienia zaworu podczas pracy silnika. Górna część trzpienia zaworu /13/ zaopatrzona jest w tłok siłownika pneumatycznego /14/ osadzony na trzpieniu za pomocą dwuczęściowego pierścienia stożkowego /15/.

Dla kontroli poprawności działania zaworu wydechowego zamontowano na nim trzpień kontrolny obrotów /16/.

Zawór wydechowy zamykany jest pneumatycznie poprzez tłok siłownika pneumatycznego /14/ poruszający się w cylindrze siłownika /17/. Ciśnienie powietrza zapewniające zamknięcie zaworu wydechowego dostarczane jest poprzez zawór zwrotny /18/. Zawór bezpieczeństwa /19/ znajduje się w dolnej części korpusu cylindra siłownika pneumatycznego.

Otwieranie zaworu wydechowego odbywa się na skutek działania tłoka siłownika hydraulicznego /20/ poruszającego się w cylindrze siłownika /21/.Tłok siłownika posiada dwa pierścienie tłokowe /22/. Olej z systemu smarowania wału rozrządu dopływa do siłownika kanałem /23/ połączonym przewodem wysokiego ciśnienia z siłownikiem hydraulicznym umieszczonym na korpusie prowadnicy rolki, który znajduje się nad wałem rozrządu. Pracą tłoka siłownika hydraulicznego steruje krzywka wydechowa wału rozrządu poprzez prowadnicę rolki. Siłownik hydrauliczny przykręcony jest do korpusu cylindra siłownika pneumatycznego za pomocą śrub dwustronnych /24/ i nakrętek /25/.

Rys. 6.4. Zawór wydechowy silnika 7L50MC firmy MAN B&W Diesel A/S

Aparatura paliwowa silnika 7L50MC

6.4.1. Pompa wtryskowa

Każdy cylinder silnika 7L50MC wyposażony jest w osobną pompę wtryskową (Rys. 6.5.) zaopatrzoną w mechanizm sterujący momentem wtrysku - V.I.T. (Variable Injection Timing). Pompa wtryskowa zamontowana jest na korpusie prowadnicy rolki, który jest usytuowany nad sekcją wału rozrządu danego cylindra. Podstawa korpusu pompy wtryskowej /1/ posiada wybranie, do którego trafiają wszystkie przecieki paliwa odprowadzane dalej podłączonym przewodem. W podstawie pompy znajdują się dwa otwory na listwy zębate. Górna listwa zębata /2/ steruje momentem wtrysku, natomiast dolna listwa zębata /3/ reguluje ilość paliwa podawanego przez pompę wtryskową. Z boku korpusu pompy wtryskowej wkręcona jest śruba ustalająca /4/ cylinder pompy /5/ w pionie.

Od góry korpus pompy wtryskowej zamyka pokrywa /6/, która przykręcona jest do korpusu pompy śrubami dwustronnymi /7/ i nakrętkami /8/. Pod pokrywą /6/ umieszczony jest zawór ssący /9/, który stanowi jednocześnie prowadnicę cylindra pompy /5/.

W rowkach cylindra /5/ znajdują się trzy niskotarciowe pierścienie uszczelniające /10/ i /11/, których zadaniem jest uszczelnienie połączenia między cylindrem /5/, a korpusem pompy. W korpusie pompy wtryskowej, między dwoma dolnymi pierścieniami uszczelniającymi typu „O” /12/, wykonany jest otwór /13/ połączony z przewodem spustowym.

Część dolna cylindra pompy wtryskowej jest zazębiona z prowadnicą sterującą momentem wtrysku /14/, która obracana jest górną listwą zębatą /2/, co powoduje zmianę położenia cylindra pompy /5/ względem jej nurnika /15/.

W cylindrze pompy /5/ osadzona jest skurczowo tuleja /16/, w której porusza się nurnik pompy /15/. Nurnik pompy wtryskowej /15/ jest dokładnie dopasowany do tulei /16/ i tworzy z nią szczelne połączenie zwane parą precyzyjną /17/.

Poszczególne elementy pary precyzyjnej nie mogą być wymieniane indywidualnie!

Część górna tulei cylindra pompy wtryskowej tworzy szczelne połączenie olejowe wokół cylindrycznej części zaworu ssącego /9/.

Cylinder pompy wtryskowej /5/ posiada dwa otworki odcinające /27/, które zasłania i odsłania nurnik pompy wtryskowej /15/ podczas ruchu w cylindrze.

U dołu, pod tuleją cylindra pompy /16/ znajduje się tulejka uszczelniająca /18/ zabezpieczona przed wysunięciem nakrętką pierścieniową /19/. Tulejka uszczelniająca /18/ posiada dwa pierścienie zgarniające /20/, które zapobiegają spływowi paliwa do korpusu prowadnicy rolki. Przestrzenie zawarte między pierścieniami zgarniającymi /20/ i uszczelniającymi typu „O” /12/ połączone są ze sobą na zewnątrz cylindra pompy wtryskowej, a następnie z przewodem spustowym /21/.

Część prowadząca nurnika pompy wtryskowej /22/ porusza się w wyfrezowanym rowku w prowadnicy regulacyjnej /23/.

Prowadnica regulacyjna /23/ ma możliwość obrotu w dolnej części korpusu pompy wtryskowej /1/. Prowadnica /23/ posiada na zewnątrz wieniec zębaty /24/, zazębiający się z listwą zębatą dolną /3/ w podstawie korpusu pompy /1/. Na wieńcu /24/ i listwie zębatej /3/ zaznaczono rysy służące prawidłowemu złożeniu części po demontażu.

Otwór w korpusie pompy wtryskowej, w którym znajduje się dolna listwa zębata /3/, zaopatrzony jest w tłoczek /niewidoczny na rysunku/, a przestrzeń za nim połączona jest z systemem powietrza sterującego silnika. Z chwilą zadziałania układu bezpieczeństwa celem wyłączenia silnika, do przestrzeni za tłoczkiem podawane jest sprężone powietrze, które powoduje wypchnięcie tłoczka do przodu, a tym samym ściągnięcie układu regulacji pompy wtryskowej do pozycji „0” i odcięcie dopływu paliwa do danego cylindra.

Prowadnica sterująca momentem wtrysku paliwa /14/ ma możliwość obrotu w dolnej części korpusu pompy. Prowadnica /14/ posiada, na zewnątrz, wieniec zębaty /25/, który zazębia się z górną listwą zębatą /2/ w podstawie korpusu pompy wtryskowej /1/. Na wieńcu /25/ i listwie zębatej /2/ zaznaczono rysy służące prawidłowemu złożeniu części po demontażu.

Paliwo doprowadzane jest do pompy wtryskowej kołnierzowym połączeniem znajdującym się z boku korpusu pompy /26/. Specjalny kołnierz znajdujący się po przeciwnej stronie korpusu wyposażony jest w tłumik /niewidoczny na rysunku/, służący do wytłumiania uderzeń powstających na skutek odsłaniania przez nurnik pompy otworków odcinających w końcowej fazie suwu tłoczenia.

W korpus pompy wtryskowej, naprzeciw otworków odcinających /27/, wkręcone są dwa wymienne korki śrubowe /28/. W korki /28/ uderzają strumienie paliwa wtryskiwane otworkami odcinającymi /27/ przy końcu suwu tłoczenia.

Umieszczony w górnej części korpusu pompy wtryskowej kołek ustalający /29/ zapewnia prawidłowe położenie pokrywy /6/ względem korpusu pompy wtryskowej. Przewidziane dodatkowo podłączenie przewodu cyrkulacyjnego ciepłego paliwa wewnątrz pompy wtryskowej zapewnia podgrzanie pompy i utrzymanie jej w tym stanie zarówno przed uruchomieniem silnika jak i po jego zatrzymaniu.

Paliwo doprowadzane jest do pompy wtryskowej kołnierzowym połączeniem znajdującym się z boku korpusu pompy. Cyrkuluje ono wokół cylindra pompy /5/ przez co równomiernie go nagrzewa. Podczas suwu ssania paliwo wypełnia komorę tłoczącą poprzez obciążony sprężyną zawór ssący /9/.

Podczas ruchu nurnika pompy /15/ w górę, z chwilą gdy zasłoni on otworki odcinające cylindra pompy /27/, rozpoczyna się wtrysk paliwa do danego cylindra za pośrednictwem wtryskiwacza. Wtrysk paliwa do cylindra trwa tak długo, aż otworki odcinające /27/ nie zostaną odsłonięte przez ukośne krawędzie odcinające nurnika pompy wtryskowej /15/. Następstwem tego działania jest przetłoczenie paliwa, w dalszej fazie suwu tłoczenia, poprzez dwa wyfrezowane rowki /30/ i wytłoczenie tego paliwa przez otworki odcinające /27/.

Rys. 6.5. Pompa wtryskowa silnika 7L50MC firmy MAN B&W Diesel A/S

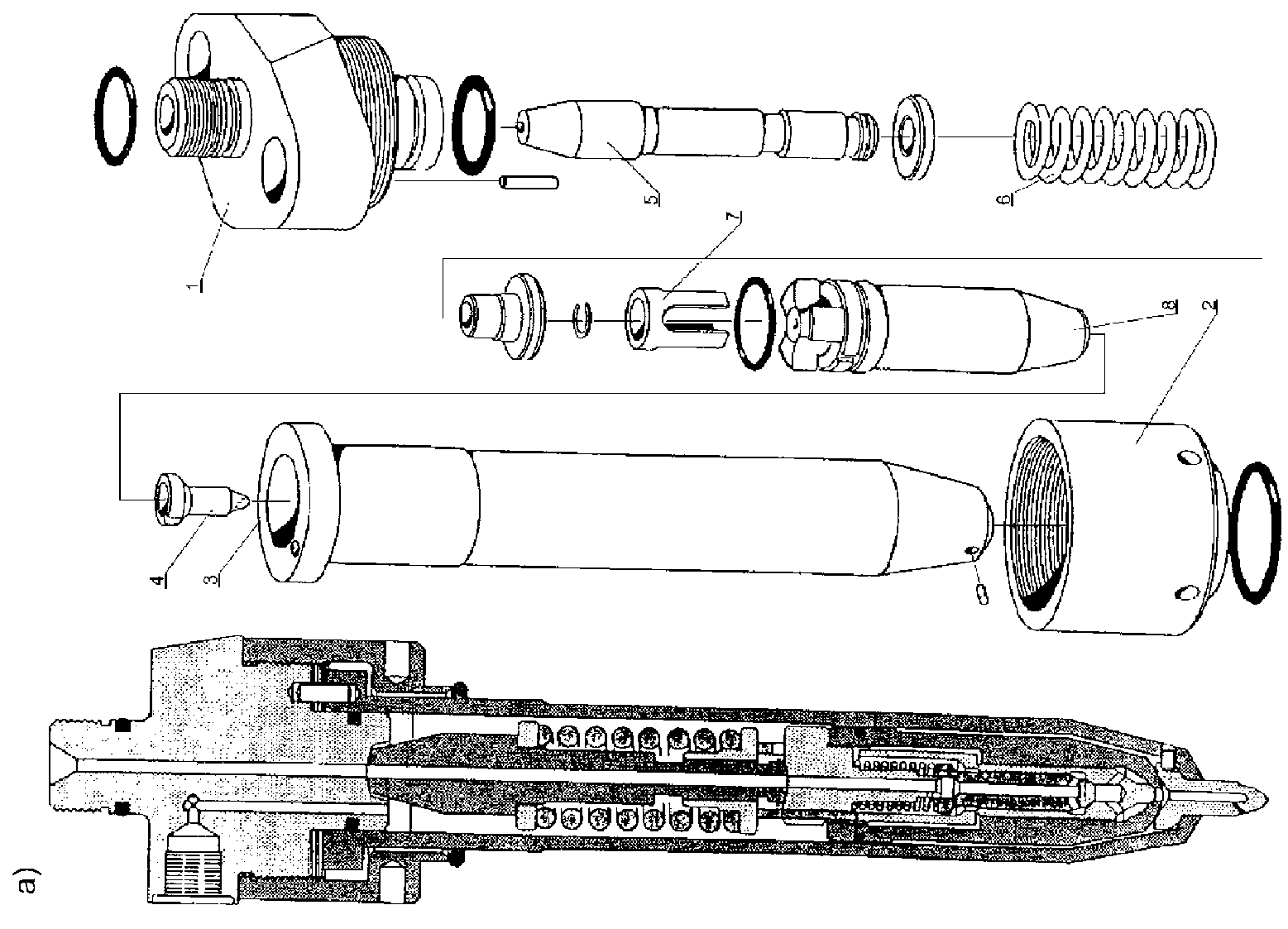

Wtryskiwacz

Wtryskiwacz silnika 7L50MC (Rys. 6.6.a i b) składa się z głowicy wtryskiwacza /1/, nakrętki łączącej /2/, obsady wtryskiwacza /3/, i końcówki wtryskiwacza /4/.

Obsada wtryskiwacza składa się z trzpienia oporowego /5/ ze sprężyną oporową /6/, suwaka oporowego /7/ i obsady trzpienia prowadzącego /8/ z kombinowanym suwakiem (zaworem).

Gdy wtryskiwacz zamontowany jest w głowicy cylindra, wówczas jego części trzymane są razem przez docisk nakrętek przekazywany poprzez głowicę wtryskiwacza, trzpień oporowy, obsadę trzpienia prowadzącego i końcówkę wtryskiwacza na jego obsadę dociśniętą w stożkowym otworze głowicy cylindra. Głowica łączona jest z obsadą wtryskiwacza nakrętką łączącą (złączką) w czasie montażu wtryskiwacza.

Obsada trzpienia prowadzącego /8/ złożona jest z prowadnicy trzpienia /A/, trzpienia /B/, części oporowej /C/, suwaka /D/ i sprężyny /E/.

Obsada trzpienia montowana jest na wcisk i nie powinna być rozbierana.

Trzpień /B/ dociśnięty jest do stożkowego gniazda wtryskiwacza w prowadnicy trzpienia /A/ za pomocą sprężyny oporowej /6/, której nacisk przenoszony jest przez suwak oporowy /7/. Sprężyna oporowa /6/ określa nieregulowane ciśnienie otwarcia wtryskiwacza.

Suwak /D/ dociśnięty jest sprężyną /E/ do stożkowego gniazda wtryskiwacza wewnątrz trzpienia /B/, a końcówka trzpienia odsłania otworek cyrkulacyjny paliwa znajdujący się w części oporowej /C/.

Zasada działania wtryskiwacza.

Położenie I

Pompa podająca paliwo wymusza cyrkulację podgrzanego paliwa przez pompę wtryskową i wtryskiwacz. Paliwo przepływa centralnym kanałem w głowicy wtryskiwacza i dalej otworem w trzpieniu oporowym i części oporowej /C/, skąd wypływa otworem cyrkulacyjnym. Następnie paliwo trafia, przez wnętrze obsady wtryskiwacza, do przewodu odpływowego znajdującego się z boku głowicy wtryskiwacza.

Przestrzeń, która otacza stożkowe gniazdo suwaka wtryskiwacza, również wypełniona jest paliwem, jednakże ciśnienie wytwarzane przez pompę podającą jest niewystarczające na pokonanie oporu sprężyny suwaka

i jego uniesienie.

Położenie II

Na początku suwu tłoczenia, gdy ciśnienie wzrasta do około 1 MPa opór sprężyny suwaka zostaje pokonany i suwak jest dociskany do progu części oporowej /C/.

Położenie III

Gdy suwak jest dociśnięty do progu części oporowej /C/, otwór cyrkulacyjny w części oporowej jest zamknięty i paliwo przepływa przez gniazdo suwaka do przestrzeni otaczającej gniazdo trzpienia wtryskiwacza /B/ w prowadnicy trzpienia /A/. Gdy ciśnienie otwarcia wtryskiwacza osiągnie nastawioną wartość, trzpień uniesie się i paliwo zostanie wtryśnięte przez końcówkę wtryskiwacza do cylindra silnika.

W końcu suwu tłoczenia trzpień wtryskiwacza i suwak zostają dociśnięte do swoich gniazd, a wtrysk paliwa przerwany, po czym cyrkulacja paliwa zaczyna się ponownie /położenie I/.

Jeżeli z nieustalonych przyczyn trzpień wtryskiwacza zablokuje się w swej prowadnicy, suwak będący w położeniu zamkniętym nie pozwoli na tłoczenie paliwa przez końcówkę wtryskiwacza i tym samym zapobiegnie napełnianiu cylindra silnika paliwem.

Rys. 6.6. Wtryskiwacz silnika 7L50MC firmy MAN B&W Diesel A/S: a) - budowa; b) - zasada działania

7. Silnik 7RTA72U firmy WÄRTSILÄ NSD Corporation

- opis wybranych elementów konstrukcyjnych

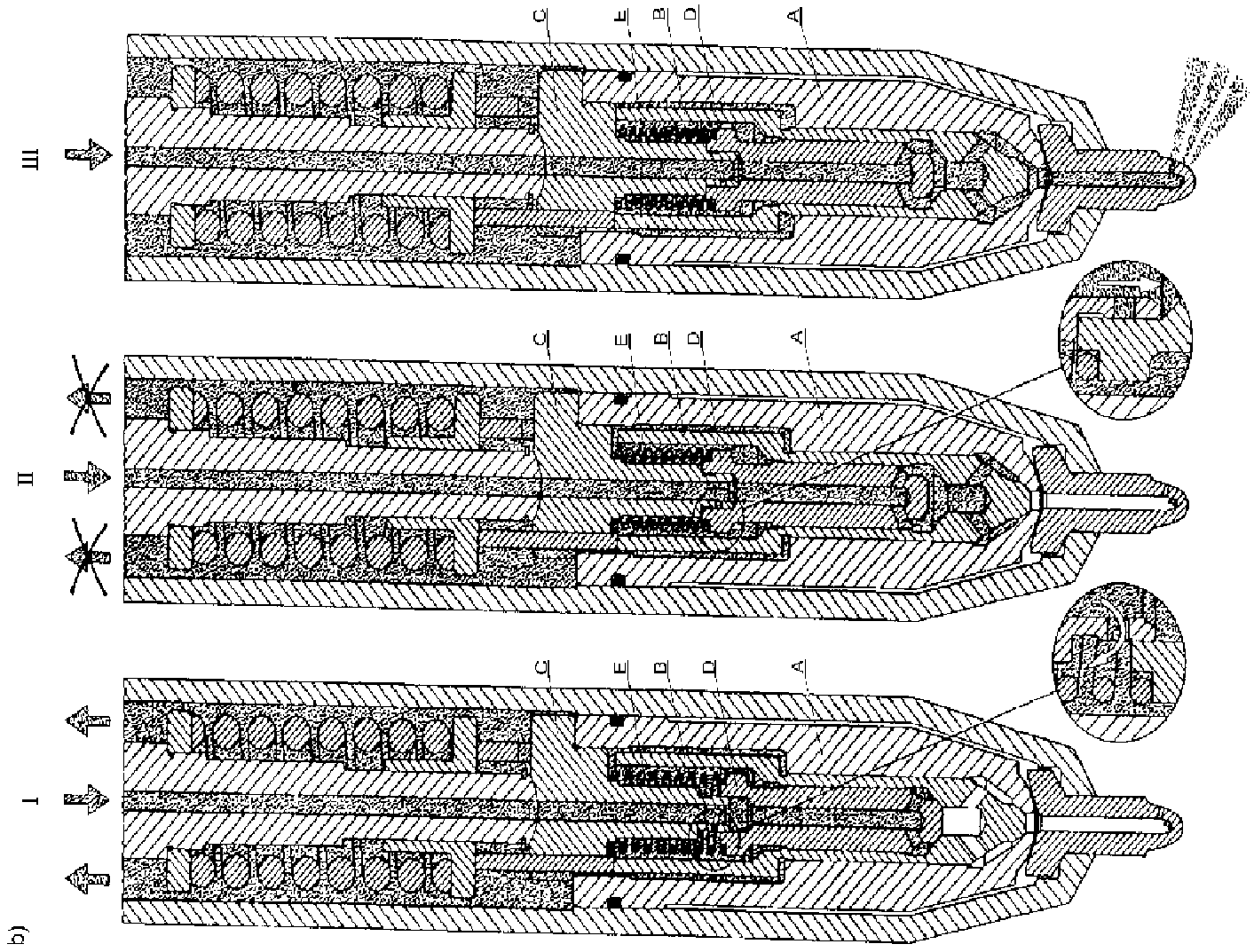

7.1. Ogólna charakterystyka silnika 7RTA72U

Silnik 7RTA72U (Rys. 7.1.) jest głównym silnikiem okrętowym, przeznaczonym do bezpośredniego napędu śruby okrętowej. Jest to silnik dwusuwowy, wysokoprężny, wodzikowy, jednostronnego działania, doładowany o wzdłużnym przepłukaniu cylindrów /1/ przy zastosowaniu jednego zaworu wydechowego /2/ umieszczonego centralnie w głowicy cylindra /3/ i otwieranego hydraulicznie.

Podstawa silnika /4/, stojaki /5/ i bloki cylindrowe /6/ połączone są ze sobą ściągami śrubowymi /7/. Skrzynię korbową /8/ od bloków cylindrowych /6/ oddziela przegroda /9/, w której umieszczone są dławice drągów tłokowych /10/.

Gazy wydechowe z cylindrów silnika /1/ trafiają, poprzez zawory wydechowe /2/, do kolektorów wydechowych /11/, skąd kierowane są do turbosprężarek /12/ pracujących w systemie stałociśnieniowym.

Turbosprężarki /12/ zasysają świeże powietrze przez filtry /niewidoczne na rysunku/ i tłoczą je poprzez chłodnicę powietrza doładowującego /13/ do zasobnika powietrza /14/.

Wlot powietrza przepłukującego do cylindrów silnika następuje poprzez okna przepłukujące /15/.

Głowice cylindrowe /3/ i cylindry /1/ chłodzone są wodą słodką, natomiast tłoki /16/ chłodzone są olejem z obiegu oleju smarowego łożysk.

Wał rozrządu /17/ napędzany jest od wału korbowego silnika /18/ poprzez przekładnię zębatą /20/.

Silnik uruchamiany jest sprężonym powietrzem, które sterowane rozdzielaczem powietrza rozruchowego dostaje się do cylindrów poprzez zawory rozruchowe /19/.

Rys. 7.1. Przekrój poprzeczny silnika 7RTA72U firmy WÄRTSILÄ NSD Corporation

7.2. Układ tłokowo-korbowy silnika 7RTA72U

Tłok - drąg tłokowy

Tłok silnika 7RTA72U (Rys. 7.2.) składa się z dwóch podstawowych części: górnej /1/ i dolnej /2/. Obie części tłoka oraz drąg tłokowy /5/ połączone są ze sobą za pomocą śrub /6/.

Górna część tłoka wyposażona jest w cztery pierścienie tłokowe, jeden pierścień typu „KOPPL” /3/ i trzy pierścienie typu „KO” /4/. W górnej części tłoka znajdują się ponadto kanały chłodzące /10/.

Tarcza natryskowa /8/ przykręcona jest do górnej płaskiej powierzchni drąga tłokowego za pomocą śrub /11/, a jej położenie ustala kołek /7/. W tarczy /8/ osadzone są dysze olejowe /9/, przez które olej wtryskiwany jest do kanałów chłodzących /10/.

Drąg tłokowy (Rys. 7.2.) jest przykręcony czterema śrubami /niewidoczne na rysunku/ do płaskiej powierzchni czopa wodzikowego /16/, a jego położenie ustalają kołki /niewidoczne na rysunku/. Pomiędzy drągiem tłokowym, a czopem wodzikowym znajduje się podkładka kompresyjna /15/.

W drągu tłokowym wydrążony jest olejowy kanał dolotowy /14/, wewnątrz którego osadzona jest rura odlotowa oleju /13/, przykręcona do drąga tłokowego za pomocą śrub /12/.

Górna część tłoka chłodzona jest olejem pochodzącym z obiegu oleju smarowego łożysk. Olej chłodzący tłok doprowadzany jest od czopa wodzikowego /16/ poprzez kanały dolotowe /A/ oraz /14/ do tarczy natryskowej /8/, skąd dyszami olejowymi /9/ wtryskiwany jest do kanałów chłodzących /10/, z których spływa rurą odlotową oleju chłodzącego /13/ do czopa wodzikowego /16/.

Rys. 7.2. Tłok-drąg tłokowy silnika 7RTA72U firmy WÄRTSILÄ NSD Corporation

7.2.2. Wodzik

Wodzik silnika 7RTA72U (Rys. 7.3.) składa się z czopa wodzikowego /1/ oraz dwóch łyżew wodzika /2/.

Końce czopa wodzikowego mają mniejsze średnice niż środek czopa, ponieważ na nich osadzone są łyżwy wodzika.

Łyżwy wodzika poruszają się w prowadnicach umieszczonych w stojakach silnika /3/. Listwy /4/ przykręcone do łyżew wodzika śrubami /6/ ustalają wodzik w płaszczyźnie symetrii wzdłużnej. Do łyżwy wodzika przykręcona jest pokrywa zabezpieczająca /5/, która przytrzymuje łyżwę na czopie wodzikowym podczas demontażu.

Olej chłodzący tłok doprowadzany jest do niego poprzez rowek /A/ i kanał /B/. Rurą odlotową oleju chłodzącego /C/ znajdującą się w drągu tłokowym /7/ olej powraca do czopa wodzikowego /1/, skąd kanałem /D/ spływa do skrzyni korbowej silnika.

Rys. 7.3. Wodzik silnika 7RTA72U firmy WÄRTSILÄ NSD Corporation

7.2.3. Korbowód

Korbowód silnika 7RTA72U (Rys. 7.4.) składa się z trzonu korbowodu /1/, pokrywy łożyska korbowego /2/ oraz pokrywy łożyska wodzikowego /3/.

Pokrywy łożysk korbowego i wodzikowego wylane są białym metalem.

Łożysko korbowe składa się z: czopa korbowego /niewidoczny na rysunku/, półpanwi łożyska korbowego /5/ osadzonej w gnieździe /4/ oraz pokrywy łożyska korbowego /2/. Łożysko korbowe skręcone jest za pomocą dwóch śrub dwustronnych /8/ zaopatrzonych w nakrętki /9/ oraz podkładki zabezpieczające /10/.

Olej smarowy doprowadzany jest do łożyska korbowego kanałem /A/ drążonym w korbowodzie.

Łożysko wodzikowe złożone jest z: czopa wodzikowego, półpanwi łożyska wodzikowego /7/ osadzonej w gnieżdzie /6/ oraz pokrywy łożyska wodzikowego /3/. Łożysko wodzikowe skręcone jest czterema śrubami dwustronnymi /11/ z nakrętkami /12/ i podkładkami /13/. Łożysko wodzikowe zaopatrzone jest ponadto w dwa segmenty zabezpieczające /14/, które uniemożliwiają nieprawidłowy montaż czopa wodzikowego /1/.

Olej smarowy dopływa do łożyska wodzikowego otworem /B/, skąd kanałami wywierconymi w czopie wodzikowym przepływa do łyżew wodzika /2/.

Rys. 7.4. Korbowód silnika 7RTA72U firmy WÄRTSILÄ NSD Corporation

Układ wydechowy silnika 7RTA72U

7.3.1. Zawór wydechowy

Każdy cylinder silnika 7RTA72U (Rys. 7.5.) wyposażony jest w jeden zawór wydechowy /1/ usytuowany centralnie w głowicy cylindrowej /16/.

Korpus zaworu /17/ oraz gniazdo zaworu /15/ chłodzone są wodą, która dopływa bezpośrednio do korpusu zaworu z głowicy cylindrowej, przez wewnętrzne kanały i przestrzenie wodne /G/.

Podczas pracy silnika, trzpień zaworu /2/ osadzony w tulei prowadzącej /4/ obraca się wokół swojej osi za pośrednictwem pierścienia łopatkowego /3/, wprawianego w ruch dzięki przepływającym gazom wylotowym.

Zawór wydechowy otwierany jest na skutek działania ciśnienia oleju hydraulicznego, które wytwarzane jest przez tłok mechanizmu napędowego /9/ poruszający się w tulejce /10/. Krzywka /13/, osadzona na wale rozrządu /14/, wprawia w ruch tłok mechanizmu napędowego /9/, za pośrednictwem rolki /12/ i popychacza /11/. Poruszający się ku górze tłok /9/ wypiera olej hydrauliczny z przestrzeni /A/, poprzez przewód wysokociśnieniowy /8/, do przestrzeni /B/ nad tłokiem siłownika hydraulicznego /6/. Ciśnienie oleju wywierane na tłok siłownika hydraulicznego /6/ powoduje otwieranie się zaworu wydechowego /1/.

Zamykanie zaworu wydechowego /1/ odbywa się na drodze pneumatycznej. Gdy rolka /12/ zaczyna wchodzić na koło podstawowe krzywki /13/, tłok /9/ zaczyna opadać, co powoduje odpływanie oleju z przestrzeni /B/ z powrotem do przestrzeni /A/. W takiej sytuacji tłok siłownika hydraulicznego /6/ unosi się powodując wypychanie ku górze siłownika pneumatycznego /5/, za pośrednictwem sprężyny powietrznej /C/, w związku z czym zawór wydechowy zamyka się.

Uderzenia zaworu wydechowego w gniazdo /15/, zachodzące w czasie zamykania zaworu, tłumione są za pomocą czopa tłumiącego /7/, który wytłacza olej z wybrania w tłoku /6/ w chwili gdy ten przesuwa się ku górze.