Nazwa wydziału:

Wydział Metale Nieżelazne

|

Tytuł ćwiczenia:

Otrzymywanie cynku poprzez elektrolize ZnSO |

Nr ćwiczenia:

2 |

Rok studiów: III Specjalność: Przeróbka Plastyczna

|

Imię i nazwisko:

1. Marek Ćmiel 2. Marcin Dereń

|

Nr Grupy:

5 |

Data oddania:

19.11.2003

|

Ocena: |

|

1.Wstęp teoretyczny

Związek pomiędzy masą produktów elektrolizy , oraz prądem elektrolizy opisuje prawo Faradaya, można je przedstawić w postaci równania:

m = k*I*t

Do wydzielenia 1 gramorównoważnika produktu elektrolizy potrzeba 95000 C , można wyliczyć występujący w powyższym równaniu współczynnik proporcjonalności k (zwany równoważnikiem elektrochemicznym) :

k = M / F

M oznacza ciężar równoważnikowy rozpatrywanego produktu elektrolizy . Równania powyższe wskazują , że mając natężenie prądu oraz czas elektrolizy można wyliczyć masę produktów elektrolizy.

W praktyce masa wydzielonego produktu może być mniejsza niż wyliczona . Przyczynami tego mogą być : nieuwzględnienie w wyliczeniach reakcji ubocznych (równoczesne wydzielanie się na elektrodzie 2 lub więcej produktów elektrolizy; reakcje wtórne pomiędzy produktami elektrolizy a otoczeniem) ; tak zwane zwarcia i ucieczki prądowe.

Stosunek masy wydzielonej do masy wyliczonej z prawa Faradaya , nazywa się wydajnością prądową elektrolizy η . Wielkość tę mnoży się często przez 100 i wyraża w procentach. Można ją również obliczyć jako stosunek ilości ładunków , teoretycznie potrzebnych do wydzielania otrzymanej ilości produktu: m'/ M F , do ilości ładunków , która rzeczywiście przepływa przez układ I t:

![]()

Tak więc stosując prawo Faradaya dla celów praktycznych zapisujemy je często w postaci:

![]()

W przypadku tego równania wydajność nie może być wyrażona w procentach. W procesie elektrolizy wyróżnia się wydajność anodową i katodową.

Otrzymywanie cynku metodą elektrohydrometalurgiczną (elektrolityczną) obejmuje następujące podstawowe operacje:

przygotowanie koncentratów do ługowania;

ługowanie roztworem kwasu siarkowego;

oczyszczenie roztworów;

elektrolizę oczyszczonego roztworu;

przetapianie i odlewanie cynku katodowego.

Materiałami wyjściowymi do procesu otrzymywania cynku elektrolitycznego są wyprażone koncentraty blendowe oraz spiekany tlenek cynku po uprzednim zmieleniu.

Proces ługowania cynku polega na jego rozpuszczeniu w kwasie siarkowym wg reakcji:

![]()

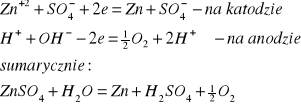

W procesie ługowania prażonych koncentratów cynkowych do roztworu przechodzi około 90% całej ilości cynku zawartego w prażonce. Roztwór siarczanu cynkowego wlewa się bez przerwy do wanny elektrolitycznej. Po włączeniu wanny do prądu elektrycznego następuje w niej proces elektrolizy roztworu. Proces zachodzący podczas przepływu prądu można przedstawić następująco wg reakcji:

Po procesie katody wyjmuje się, utworzoną na nich warstwę osadu cynku zdziera się z blachy aluminiowej i przetapia. Cynk zdarty z katod nie jest jeszcze produktem końcowym, zawiera bowiem w swych porach wtrącenia elektrolitu, a ponadto ma dużą skłonność do utleniania się. Chcąc usunąć te wady cynku katodowego, przetapia się go w piecach płomiennych lub elektrycznych (indukcyjnych), a następnie odlewa płyty stanowiące produkt końcowy wysokiej jakości.

Opis wykonania ćwiczenia.

Elektrolity zawierające 100 [g/dm3] Zn oraz 30, 60 i 120 [g/dm3] H2SO4 wlaliśmy do wanienek elektrolitycznych. Zważone i wysuszone katody aluminiowe umieściliśmy w elektrolizerze. Elektroliza została przeprowadzone przy prądzie o natężeniu 1[A] przez okres 20 minut, kontrolując pomiar co 5 minut napięcie w każdej wanience. Po 20 minutach ,elektroliza została przerwana. Katody ostrożnie przemyliśmy wodą, potem alkoholem i po osuszeniu zważyliśmy. Katody zostały ponownie umieszczone w wanienkach i pomiar został powtórzony pomiar dla natężeń prądu 1,5[A] oraz 2[A]. Po zakończeniu ostatniego pomiaru została zmierzona powierzchnia czynna a osad cynku rozpuszczony w kwasie azotowym.

Schemat aparatury przedstawia rysunek:

3.Obliczenia:

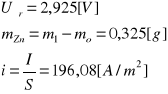

I Naczynie nr.1 - 30 [g/dm![]()

] H![]()

I |

t |

U |

Uśr |

waga katod |

ilość Zn |

i |

[A] |

[min] |

[V] |

[V] |

[g] |

[g] |

[A/m2] |

1 |

5 |

3 |

2,925 |

mo |

0,325 |

196,08 |

|

10 |

2,9 |

|

31,245 |

|

|

|

15 |

2,8 |

|

m1 |

|

|

|

20 |

3 |

|

31,57 |

|

|

1,5 |

5 |

2,90 |

2,938 |

mo |

0,500 |

294,12 |

|

10 |

3,05 |

|

31,57 |

|

|

|

15 |

3,05 |

|

m1 |

|

|

|

20 |

2,75 |

|

32,07 |

|

|

2,5 |

5 |

2,9 |

2,963 |

mo |

0,325 |

490,20 |

|

10 |

2,95 |

|

32,07 |

|

|

|

15 |

2,95 |

|

m1 |

|

|

|

20 |

3,05 |

|

32,395 |

|

|

gdzie: I - natężenie prądu podczas procesu elektrolizy [A]

t - czas trwania procesu elektrolizy [min]

U- napięcie prądu podczas procesu elektrolizy [V]

U![]()

- średnie napięcie podczas procesu przy danym natężeniu [V]

m![]()

- waga początkowa katody przed rozpoczęciem kolejnego etapu procesu [g]

m![]()

- waga końcowa katody po zakończeniu kolejnego etapu procesu [g]

ilość Zn = m![]()

- m![]()

[g]

II Naczynie nr.2 - 60 [g/dm![]()

] H![]()

I |

t |

U |

Uśr |

waga katod |

ilość Zn |

i |

[A] |

[min] |

[V] |

[V] |

[g] |

[g] |

[A/m2] |

1 |

5 |

3,05 |

3,048 |

mo |

0,294 |

196,08 |

|

10 |

3,05 |

|

31,043 |

|

|

|

15 |

3,04 |

|

m1 |

|

|

|

20 |

3,05 |

|

31,337 |

|

|

1,5 |

5 |

3,30 |

3,163 |

mo |

0,523 |

294,12 |

|

10 |

3,25 |

|

31,337 |

|

|

|

15 |

3,20 |

|

m1 |

|

|

|

20 |

2,90 |

|

31,86 |

|

|

2,5 |

5 |

3,2 |

3,075 |

mo |

0,329 |

490,20 |

|

10 |

3,1 |

|

32,228 |

|

|

|

15 |

3,1 |

|

m1 |

|

|

|

20 |

3,1 |

|

32,885 |

|

|

III Naczynie nr.3 - 120 [g/dm![]()

] H![]()

I |

t |

U |

Uśr |

waga katod |

ilość Zn |

i |

[A] |

[min] |

[V] |

[V] |

[g] |

[g] |

[A/m2] |

1 |

5 |

3,15 |

3,1 |

mo |

0,321 |

196,08 |

|

10 |

3,1 |

|

31,953 |

|

|

|

15 |

3,1 |

|

m1 |

|

|

|

20 |

3,05 |

|

32,274 |

|

|

1,5 |

5 |

3,20 |

3,075 |

mo |

0,403 |

294,12 |

|

10 |

3,15 |

|

32,274 |

|

|

|

15 |

3,10 |

|

m1 |

|

|

|

20 |

2,85 |

|

32,677 |

|

|

2,5 |

5 |

3,1 |

3,050 |

mo |

0,488 |

490,20 |

|

10 |

3,1 |

|

32,228 |

|

|

|

15 |

3,1 |

|

m1 |

|

|

|

20 |

3,1 |

|

32,885 |

|

|

I |

Nr |

zużycie mocy |

Uzysk teoretyczny |

Uzysk praktyczny |

Wydajność |

[A] |

naczynia |

[kWh/ton] |

[g] |

[g] |

[%] |

1 |

1 |

3000,0 |

0,407 |

0,325 |

79,95 |

1,5 |

|

2937,0 |

0,610 |

0,5 |

82,00 |

2 |

|

6071,8 |

0,813 |

0,325 |

39,97 |

1 |

2 |

3454,6 |

0,407 |

0,294 |

72,32 |

1,5 |

|

3022,9 |

0,610 |

0,523 |

85,77 |

2 |

|

6231,0 |

0,813 |

0,329 |

40,47 |

1 |

3 |

3219,1 |

0,407 |

0,321 |

78,97 |

1,5 |

|

3815,1 |

0,610 |

0,403 |

66,09 |

2 |

|

4166,7 |

0,813 |

0,488 |

60,02 |

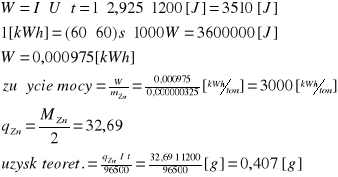

Przykładowe obliczenia.

Przykład obliczeń dla naczynia pierwszego natężenie prądu 1 [A ]:

![]()

wydajność=![]()

4. Wnioski:

Uzysk praktyczny cynku różni się znacznie od teoretycznego wyliczonego z prawa Faraday`a gdyż elektrolit użyty do procesu nie jest zupełnie czysty. Domieszki w nim zawarte negatywnie wpływają nie tylko na uzysk cynku, ale również powodują straty energii.

Wydzielenie się cynku na anodzie jest silnie związane z nadnapięciem wodoru. Z przeprowadzonego doświadczenia zauważyć można ,że im gęstość prądu jest większa tym proces jest bardziej wydajny. Związane jest to z tzw. Nadnapieciem wodoru przy większej gęstości prądu wodór osiąga większe nadnapiecie i w ten, że sposób umożliwia intensywne wydzielanie cynku.

Z wykresów można zaobserwować że wydajność rośnie wraz ze wzrostem gęstości kwasu lecz po przekroczeniu pewnej wartości stężenia kwasu wydajność malej. Związane jest to z rozpuszczaniem wydzielonego na katodzie cynku przez pozostający w elektrolicie kwas.

Napięcie wzrasta wraz ze wzrostem stężenia kwasu oraz ze wzrostem gęstości prądowej. Gęstość prądu ma znaczny wpływ na wartość zużytej energii , im większa jest gęstość tym zużycie energii wzrasta.

6

Wyszukiwarka

Podobne podstrony:

spr 4 - Kapilarność gruntu - ostateczne, IŚ Tokarzewski 27.06.2016, V semestr ISiW, Geotechnika, Lab

ostateczna lista, Dokumenty- spr

opracowane pytania prawo karne-wersja ostateczna, Różne Spr(1)(4)

spr 4 - Kapilarność gruntu - ostateczne, IŚ Tokarzewski 27.06.2016, V semestr ISiW, Geotechnika, Lab

Prezentacja konsument ostateczna

WYKŁAD PL wersja ostateczna

13 G06 H04 ostateczna wersjaid 14452 ppt

Prezentacja harcerstwo ostateczne 3

rodowiskowe uwarunkwania zdrowia i choroby ostateczny 1

rehabilitacja chorego nieprzytomnego ostateczna wersja[1]

OSTATECZNA Łukowska, M (2011) Mechanizmy kontroli głębokości zanurzenia przestrzennego w środowisko

Ostateczny porządek Świata wg żydów

plan wypowiedzi ostateczny, szkoła

sciaga ostateczna, Edukacyjnie, K, Kosmetologia, Technik usług kosmetycznych, bakteriologia

test b - odpowiedzi ostateczne 30[1].06.07, Fizjologia Pracy Prof.Łaszczyca

Memling Hans sąd ostateczny

wersja b eko ostateczna

więcej podobnych podstron