ROZDZIAŁ 2

Logistyczna analiza

gospodarowania materiałami

w procesie zaopatrzenia przedsiębiorstwa

2.1. Logistyka zaopatrzenia w przepływach zasobów

2.2. Analiza jakości usług dostawczych

2.3. Analiza sprawności realizacji dostaw materiałowych

2.4. Analiza pracy pracowników odpowiedzialnych za zakup materiałów

2.5. Analiza produktywności pracowników prowadzących zakup materiałów

2.6. Przykład

2.7. Zadanie

2.1. Logistyka zaopatrzenia w przepływach zasobów

Procesy z zakresu pozyskiwania materiałów bezpośrednio wiążą się z zaopatrywaniem przedsiębiorstwa w surowce, materiały eksploatacyjne, półfabrykaty, części, podzespoły, moduły konstrukcyjne. W poprawnie zarządzanym przedsiębiorstwie jest to zadanie wydzielonego podsystemu logistyki zaopatrzenia, będącej w ścisłej zależności i powiązaniu z logistyką produkcji oraz (pośrednio) z logistyką dystrybucji.

Najważniejszym zadaniem logistyki zaopatrzenia jest zapewnienie przedsiębiorstwu sprawnego zasilania we wszystkie materiały niezbędne do prowadzenia ciągłej i rytmicznej działalności gospodarczej, zaś misją, co przedstawia rysunek 2, jest maksymalne zabezpieczenie wielorakich potrzeb materiałowych przedsiębiorstwa przy minimalnych kosztach logistycznych dla realizacji rynkowych dostaw zaopatrzeniowych.

Rysunek 2. Misja logistyki zaopatrzenia

Źródło: K. Ficoń, Procesy logistyczne w przedsiębiorstwie, Impuls Plus Consulting, Gdynia 2001, s. 259.

W celu dobrego i sprawnego przeprowadzenia całego procesu zaopatrzenia w pierwszej kolejności należy określić rzeczywiste zapotrzebowania na potrzebne materiały (czyli wiedzieć dokładnie „co kupować”) i odpowiedzieć na podstawowe pytania:

ile kupować (jest to związane z planowaniem potrzeb materiałowych i sterowaniem zapasami),

kiedy kupować (zaplanować organizację dostaw w powiązaniu z potrzebami produkcji, kosztami zamówienia i utrzymania zapasów),

gdzie kupować (wybór źródeł zaopatrzenia oraz dobór dostawców z założeniem stworzenia układów partnerskich).

W celu optymalnego rozwiązania głównego problemu decyzyjnego z zakresu logistyki zaopatrzenia (a dokładniej związanego z problemem pozyskiwania materiałów z rynku zewnętrznego), zawartego w czterech zasadniczych pytaniach: co?, ile?, gdzie? i kiedy? (kupować), należy każde z tych pytań szczegółowo przeanalizować poprzez następujące zadania:

dokładne określenie rodzaju asortymentu i ilości zamawianych materiałów,

wybór dostawców i źródeł zaopatrzenia,

określenie terminu i wielkości dostaw,

ustalenie warunków składania i realizacji zamówień,

negocjowanie warunków finansowych i technicznych zakupu,

wybór formy transportu i zasad rozliczania,

określenie zasad reklamacji, zwrotów i odsprzedaży,

ustalenie warunków funkcjonowania składów zaopatrzeniowych,

uwzględnienie fluktuacji i zakłóceń zaopatrzenia.

W przedsiębiorstwie sprawna i racjonalna gospodarka materiałami na poziomie zaopatrzenia jest dla służb logistycznych jednym z podstawowych zadań. Końcowa ekonomiczna efektywność przedsiębiorstwa pośrednio jest miarą praktycznego wykorzystania badań i analiz logistycznych w tym zakresie. Badania szczegółowe dotyczące gospodarowania materiałami należą do zagadnień złożonych i określane są jako stosunek uzyskiwanych efektów do ponoszonych nakładów. Jednakże zawsze należy je zacząć od sprawdzenia jak funkcjonuje dział zakupów materiałów.

Procesy zakupu stanowią istotny element w tworzeniu łańcucha logistycznego. Ich zadaniem jest zapewnienie niezbędnych dostaw materiałów we właściwej ilości, właściwym rodzaju, w odpowiednim czasie, przy najbardziej korzystnej formie dostawy, o pożądanej jakości i po optymalnej cenie.

W samych badaniach analitycznych nad efektywnością gospodarowania materiałami w procesach zaopatrzenia należy wziąć pod uwagę konkretne elementy (obiekty badań), które są istotnymi czynnikami wpływającymi na logistykę zaopatrzenia. W zależności od branży i specyfiki procesów produkcji poszczególnych przedsiębiorstw liczba grup wskaźników może być różna, podobnie jak ich zakres analizy, jednakże można zdefiniować najbardziej podstawowe, które dotyczą:

jakości usług dostawczych,

sprawności realizacji dostaw materiałowych,

pracy pracowników odpowiedzialnych za zakup materiałów,

produktywności pracowników prowadzących zakup materiałów, tzn. efektywności ich pracy w procesie zaopatrzenia.

Obecnie podnoszenie jakości na różnych przestrzeniach działalności, również co do usług dostawczych jest pierwszoplanowym zadaniem logistyki. Powstałe odchylenia, co do zdefiniowanych norm jakościowych, negatywnie oddziałują na kolejne ogniwa łańcucha dostaw. Dlatego nie tylko poprzez badania należy określać stopień zakłóceń, ale również identyfikować przyczyny. Również rozpoznanie skutków niewłaściwej jakości procesów dostawczych pozwala na podjęcie działań mających na celu minimalizację potencjalnych strat.

Na sprawność procesów zaopatrzeniowych mają również wpływ kooperanci, a w szczególności dostawcy. Dlatego kryteria ich doboru powinny być precyzyjne i rzetelne. W tym celu należy przeprowadzić ocenę dostawcy, biorąc pod uwagę proponowane przez niego warunki dotyczące:

jakości towaru,

warunków dostawy,

wartości użytkowej wyrobu (która została zaobserwowana w przeszłości),

gwarancji i uwzględnienia powstałych roszczeń,

sytuacji finansowej dostawcy i opinii panującej wśród innych odbiorców,

zdolności adaptacji do zmian w popycie, systemów łączności, lokalizacji.

Dla poprawy pozyskiwania zasobów powinno się z dostawcą budować relacje partnerskie, oparte na dobrej i rzetelnej współpracy.

Analiza pracy i produktywności pracowników w procesach zaopatrzenia wpisuje się w ogólną ocenę wykorzystania czynnika ludzkiego w przedsiębiorstwie. W badaniach logistycznych m. in. określa się zmienność ponoszonych kosztów pracy oraz wydajność na przestrzeni czasu. Systematyczne poprawianie wskaźników związanych z pracą umożliwia lepszą organizację i zarządzanie działem zaopatrzenia.

2.2. Analiza jakości usług dostawczych

Dostarczenie surowców czy różnych materiałów niezbędnych do produkcji jest pierwszym elementem całego procesu wytwórczego. Dla samego cyklu produkcji ważne jest, aby zamówione środki produkcji były dostarczone zawsze na czas i spełniały określone normą, parametry techniczne. Z logistycznego punktu widzenia jest niedopuszczalne, aby proces wytwórczy mógł być zachwiany poprzez złą realizację dostaw. Dlatego służby logistyczne, powinny dokładnie monitorować proces realizacji zaopatrzenia, w miarę potrzeby usprawniając go, np. poprzez stymulowanie wzrostu ilości dostaw lub ich okresowe obniżenie (w zależności od stwierdzonych potrzeb występujących w magazynie).

W normach ISO jakość jest zdefiniowana jako ogół cech i właściwości wyrobu lub usługi związanych ze zdolnością do zaspokojenia stwierdzonych i przewidywanych potrzeb. W dziale zaopatrzenia jakość dostawy wyraża jej dokładność (dostarczenie potrzebnych produktów w pożądanym rodzaju i ilości), a także odnosi się do stanu, w jakim jest dostarczona dostawa (unikanie uszkodzeń). Jakość dostawy jest również ważna dlatego, że odbiorcy będący w łańcuchu dostaw muszą się dostosować do odbioru przesyłek pod względem technicznym i organizacyjnym.

Podejście do spraw jakości usług dostawczych powinno się charakteryzować następującymi elementami:

orientacją na kooperanta, którego zaspokojenie potrzeb powinno być bezwzględnym priorytetem,

oddziaływaniem na jakość dostawy we wszystkich fazach łańcucha marketingowego,

systemowym i kompleksowym zorganizowaniem działań związanych z fizycznym przemieszczaniem się towarów,

stosowaniem nowoczesnych technik, umożliwiających poprawę szeroko pojętej jakości,

pełnym zaangażowaniem się wszystkich komórek firmy niezbędnych w procesach usług dostawczych,

dokumentowaniem, analizowaniem i archiwizowaniem działań związanych z jakością dostaw.

Zastosowanie wskaźników jakości usług dostawczych ma na celu ocenę usług w zakresie dostaw w myśl takich kryteriów jak: ilość, jakość, terminowość. Analiza uzyskanych wyników, jak również ich interpretacja, umożliwia podjęcie czynności służących lepszej koordynacji i jakości dostaw. Podstawowe wskaźniki określające zrealizowane i niezrealizowanie oraz spóźnione i reklamowane dostawy ujęte są w tabeli 1.

Tabela 1. Wskaźniki jakości usług dostawczych

Rodzaj wskaźnika |

Relacja |

Wskaźnik zrealizowanych dostaw |

lD : lZ |

Wskaźnik niezrealizowanych dostaw |

lDN : lZ |

Wskaźnik spóźnionych dostaw |

lDS : lD |

Wskaźnik reklamowanych dostaw |

lDR : lD |

gdzie:

lD - liczba zrealizowanych dostaw,

lZ - liczba złożonych zamówień,

lDN - liczba niezrealizowanych zamówień,

lDS - liczba spóźnionych dostaw,

lDR - liczba dostaw reklamowanych.

Źródło: opracowano na podstawie: G. Radziejowska, P. Mastej, Logistyka w przedsiębiorstwie, część I, op. cit., s. 86-87.

Wyniki najlepiej ująć jest w procentach i jeżeli jest taka możliwość to zestawić je w czasie. Określają one poprawę bądź pogorszenie się wskaźników. Celem działań służby logistycznych powinno być optymalizowanie zachodzących procesów w przedsiębiorstwie.

2.3. Analiza sprawności realizacji dostaw materiałowych

Jedną z zasadniczych funkcji realizowanych w fazie logistyki zaopatrzenia jest organizacja dostaw. Składa się na nią wiele zadań, których wypełnianie warunkuje właściwy dopływ strumieni surowców i materiałów do przedsiębiorstwa, odpowiednią ich jakość, minimalizację kosztów zaopatrzenia itd..

Sprawny proces realizacji dostaw wiąże się m. in. z ich rytmicznością oraz realizacją faktycznie zamówionych wielkości. Zaopatrywanie zgodne z planem dostaw oraz zakładaną ilością pozwala na równomierne wykorzystywanie zdolności i mocy produkcyjnych przedsiębiorstwa.

Ogólnie rytmiczność dostaw można określić jako okresowe powtarzanie się procesu zaopatrywania w surowce lub materiały niezbędne do prowadzonego procesu produkcyjnego w przedsiębiorstwie. Utrzymanie wysokiej rytmiczności jak najbardziej zbieżnej z założonym harmonogramem, uniemożliwia zachwiania w wytwarzaniu wyrobów gotowych. Dla roli logistyki w przedsiębiorstwie jest to pierwszoplanowe zadania, gdyż w praktyczny sposób ukazuje sprawność realizowanych rozwiązań z zakresu zarządzania produkcją. Rytmiczność jest również swoistą miarą racjonalizacji produkcji, ponieważ pozwala optymalnie wykorzystywać potencjał przedsiębiorstwa, którego miarą są jednostkowe koszty produkcji wyrobów gotowych.

Rytmiczność dostaw pośrednio rzutuje na całą gospodarkę materiałami w procesie produkcji oraz rozdysponowaniem wytworzonymi wyrobami gotowymi. Powstałe przestoje oraz utrzymująca się nierytmiczność są w stanie zagrozić efektywnemu wykorzystaniu możliwości przedsiębiorstwa poprzez np. nieodpowiednie wykorzystanie siły roboczej czy bazy produkcyjnej.

Osiągana rytmiczność powinna być zawsze zgodna z planem. Przekroczenie wskaźnika będzie powodować tzw. arytmiczność dodatnią, którą charakteryzuje większa ilością dostaw względem przyjętego harmonogramu. Niekorzystnie wpłynąć to może na ponoszenie kosztów związanych z szeroko rozumianą gospodarką magazynową, gdyż większe koszty będą ponoszone na tzw. obsługą magazynu. Jednakże bardziej niekorzystna jest tzw. arytmiczność ujemna, która jest spowodowana mniejszą ilością dostaw w stosunku do złożonych zamówień. W tym wypadku wskaźnik będzie mniejszy od normy, a nierytmiczność dostaw może powodować braki w zaopatrzeniu magazynu, a tym samym wpływać niekorzystnie na ciągłość i stabilność procesu produkcji i dystrybucji.

Dzięki wskaźnikom sprawności realizacji dostaw materiałowych określić można nie tylko rytmiczność, ale również i np. kompletność dostaw czy ewentualne, powstałe zakłócenia. Przykładowe wskaźniki umożliwiające identyfikację niektórych „zagrożeń” w przebiegających procesach dostaw materiałowych przedstawia tabela 2.

Tabela. 2. Wskaźniki sprawności realizacji dostaw materiałowych

Rodzaj wskaźnika |

Relacja |

Wskaźnik rytmiczności dostaw |

lO : lD |

Wskaźnik kompletności dostaw |

mA : mZ |

Wskaźnik strat produkcji spowodowany brakiem zaopatrzenia |

PB : P |

gdzie:

lO - liczba dni w badanym okresie,

lD - liczba zrealizowanych dostaw,

mA - wielkość dostarczonych asortymentów materiałowych (w jednostkach naturalnych, np. kg, szt., litr),

mZ - wielkość zamówionych asortymentów materiałowych (w jednostkach naturalnych, np. kg, szt., litr),

PB - ubytek produkcji wywołany brakiem kompletności lub rytmiczności dostaw (w jednostkach naturalnych, np. kg, szt., litr),

P - planowana wielkość produkcji (w jednostkach naturalnych, np. kg, szt., litr).

Źródło: opracowano na podstawie: G. Radziejowska, P. Mastej, Logistyka w przedsiębiorstwie, część I, op. cit., s. 86-87.

Na szczególną uwagę zasługuje wskaźnik strat w produkcji spowodowany brakiem zaopatrzenia, gdyż przedstawia utratę potencjalnych możliwości przez popełnione błędy w fazie zaopatrzenia. Bezwzględnie należy dążyć do jego minimalizacji.

2.4. Analiza pracy pracowników odpowiedzialnych za zakup materiałów

W przedsiębiorstwie czynnik ludzki odgrywa duże znaczenie i wywiera istotny wpływ na fazy przepływu materiałów, zarówno w zaopatrzeniu jak i produkcji czy dystrybucji. Odpowiedni dobór kadr powinien dotyczyć nie tylko stanowisk kierowniczych, ale wszystkich szczebli zatrudnienia. W procesach zaopatrzenia ważny jest dobór odpowiednio wykwalifikowanych pracowników, gdyż od wykonywania ich obowiązków zależy cały cykl produkcyjny. W szczegółowych badaniach należy ocenić ich przydatność oraz określić faktyczny udział w procesie wytwarzania wyrobu gotowego. Czynnik ludzki jest determinantą sprawności zadań wykonywanych przez służby logistyczne w przedsiębiorstwie.

Analiza pracowników segmentu zaopatrzenia powinna w pierwszej kolejności dotyczyć wydajności i sprawności pracy oraz udziału kosztów funkcjonowania służby zaopatrzenia w ogólnych kosztach przedsiębiorstwa. Wskaźniki badające pracę pracowników zawiera tabela 3.

Tabela 3. Wskaźniki pracy pracowników odpowiedzialnych za funkcjonowanie służb zaopatrzenia w przedsiębiorstwie

Rodzaj wskaźnika |

Relacja |

Wskaźnik wydajności pracy |

lO : lP |

Wskaźnik sprawności pracy |

lZO : lZ |

Wskaźnik udziału kosztów funkcjonowania służby zaopatrzenia w kosztach ogółem |

KSZ : KO |

Wskaźnik udziału kosztów funkcjonowania służby zaopatrzenia w ogólnych kosztach zakupów |

KSZ : KZO |

gdzie:

lO - liczba dni pracy w badanym okresie,

lP - liczba zatrudnionych w służbie zaopatrzenia,

lZO - liczba ofert uwzględnionych przy składaniu zamówień,

lZ - liczba złożonych zamówień,

KSZ - koszt funkcjonowania służby zaopatrzenia (w zł),

KO - koszty ogółem (w zł),

KZO - koszty zakupu ogółem (w zł).

Źródło: opracowano na podstawie: G. Radziejowska, P. Mastej, Logistyka w przedsiębiorstwie, część I, op. cit., s. 86-87.

Zasadniczo wszystkie cztery wskaźniki najlepiej konfrontować z poprzednimi osiągniętymi wynikami i to najlepiej w dłuższym okresie czasu, wyzbywając się np. czynników sezonowych. Jeżeli jest to niemożliwe, w celu szybkiego rozpoznania stanu należy zbadać rezultaty w porównaniu z założonymi na dany okres normami.

2.5. Analiza produktywności pracowników prowadzących zakup materiałów

W ocenie służb zaopatrzenia należy również sprawdzić produktywność czynnika ludzkiego oraz całego procesu zaopatrzenia. Analiza produktywności pracowników uczestniczących w procesie zaopatrzenia, umożliwia cząstkową ocenę realizacji zadań służb logistycznych w aspekcie ekonomicznym. Należy pamiętać, że choć dla logistyków zajmujących się zarządzaniem materiałami w przedsiębiorstwie najważniejsza jest sprawna organizacja ich przepływów, jednakże nie może to się odbywać w oderwaniu od uwarunkowań ekonomicznych. Następuje więc specyficzne zderzenie dwóch celów, tzn. sprawności działania z ponoszonymi na to działanie kosztami. I właśnie m. in. poprawa produktywności sprawia, że ten swoisty konflikt nie wpływa negatywnie na końcowe rezultaty przedsiębiorstwa.

W celu określenia wykorzystania czynnika ludzkiego w stosunku do nakładów finansowych ponoszonych na pracowników, można wykorzystać na przykład dwa wskaźniki badające produktywność pracy służb zaopatrzenia oraz sam proces praktycznego zaopatrzenia. Ich zestawienie pozwala na sprawdzenie efektywności pracy, przez pryzmat końcowych wyników ekonomicznych osiąganych przez przedsiębiorstwo (tab. 4).

Tabela 4. Wskaźniki produktywności pracowników prowadzących zakup materiałów w przedsiębiorstwie

Rodzaj wskaźnika |

Relacja |

Produktywność pracy służb zaopatrzenia |

ES : KSZ |

Produktywność procesu zaopatrzenia materiałowego |

ES : KZ |

gdzie:

ES - sprzedaż netto (w zł),

KSZ - koszt funkcjonowania służby zaopatrzenia (w zł),

KZ - koszty zaopatrzenia (w zł).

Źródło: opracowano na podstawie: G. Radziejowska, P. Mastej, Logistyka w przedsiębiorstwie, część I, op. cit., s. 86-87.

Należy zwrócić uwagę, że sama produktywność czynnika ludzkiego w sferze zaopatrzenia nie tylko zależy od ponoszonych kosztów w całym dziale zaopatrzenia, ale również (a może przede wszystkim) od przychodów przedsiębiorstwa, czyli wielkości sprzedaży. Dlatego pogarszającą się produktywność czynnika ludzkiego może zależeć nie tylko od „gorszej” pracy. Przyczyna może być zlokalizowana w innych działach przedsiębiorstwa (np. produkcji niedostosowanej do potrzeb rynku, złej strategii dystrybucji itd.) lub zależna od czynników zewnętrznych będących poza możliwościami oddziaływania decydentów w przedsiębiorstwie, np. od nieprzewidywalnej, zmieniającej się koniunktury na produkowane wyroby gotowe.

2.6. Przykład

Zbadaj efektywności gospodarowania materiałami pod względem procesów zaopatrzenia w przedsiębiorstwie na przestrzeni jednego miesiąca (30 dni), za pomocą poznanych wskaźników związanych z jakością i sprawnością dostaw, pracą i funkcjonowaniem służb zaopatrzenia oraz produktywność pracowników prowadzących zakup materiałów. W celu szczegółowych obliczeń wykorzystaj następujące dane:

liczba złożonych zamówień - 300,

liczba ofert uwzględnionych przy składaniu zamówień -297

liczba niezrealizowanych dostaw - 3,

liczba zrealizowanych dostaw - 297,

liczba spóźnionych dostaw - 30

liczba dostaw reklamowanych - 16,

liczba dni pracy w badanym okresie - 30,

wielkość zamówionych materiałów - 2600 (litrów),

wielkość dostarczonych materiałów - 2500 (litrów),

ubytek produkcji wywołany brakiem kompletności i rytmiczności dostaw - 3000 (litrów),

planowana wielkość produkcji - 50 (tys. litrów),

liczba osób zatrudnionych w „zaopatrzeniu” - 8,

koszty funkcjonowania działu zaopatrzenia - 15 tys. zł,

koszty ogółem - 4,5 mln zł,

koszty zakupów ogółem - 60 tys. zł,

sprzedaż netto - 5 mln zł,

koszty zaopatrzenia - 100 tys. zł.

W poprzednim miesiącu wybrane wskaźniku wynosiły:

wydajności pracy - 3,85,

sprawności pracy - 1,

udziału kosztów funkcjonowania służb zaopatrzenia w kosztach ogółem - 0,003,

udziału kosztów funkcjonowania służb zaopatrzenia w ogólnych kosztach zakupów - 0,28,

Produktywność pracy służb zaopatrzenia - 332,

Produktywność procesu zaopatrzenia materiałowego - 45,

sprzedaż netto - 5 mln zł.

Zakładana normą wskaźnik rytmiczności dostaw wynosi 0,15.

Rozwiązanie:

W celu oceny przedsiębiorstwa należy w pierwszej kolejności obliczyć poznane wskaźniki związane z efektywnością gospodarki materiałowej w procesach zaopatrzenia:

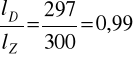

Wskaźnik zrealizowanych dostaw:

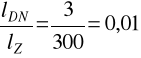

Wskaźnik nie zrealizowanych dostaw:

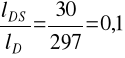

Wskaźnik spóźnionych dostaw:

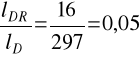

Wskaźnik reklamowanych dostaw:

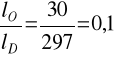

Wskaźnik rytmiczności dostaw:

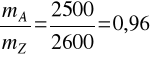

Wskaźnik kompletności dostaw:

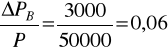

Wskaźnik strat produkcyjnych spowodowany brakiem zaopatrzenia:

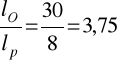

Wskaźnik wydajności pracy:

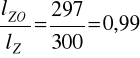

Wskaźnik sprawności pracy:

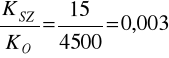

Wskaźnik udziału kosztów funkcjonowania służb zaopatrzenia w kosztach ogółem:

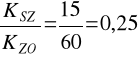

Wskaźnik udziału kosztów funkcjonowania służb zaopatrzenia w ogólnych kosztach zakupów:

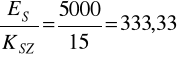

Produktywność pracy służb zaopatrzenia:

Produktywność procesu zaopatrzenia materiałowego:

Po przeprowadzeniu wyliczeń należy przystąpić do analizy i interpretacji otrzymanych wyników. W stosunku do badanego przykładu można wyciągnąć następujące wnioski. Wskaźniki zrealizowanych i niezrealizowanych dostaw utrzymały się na odpowiednim poziomie, wskazując na dużą poprawność w zakresie zaopatrzenia przedsiębiorstwa w materiały. Natomiast niepokojąca jest już ich nieterminowość, która przekracza 10% ogólnych zamówień. Wskaźnik reklamowanych dostaw również jest zbyt wysoki. Przekroczony 5% pułap oznacza, że co dwudziesta dostawa nie spełniała postawionych jej wymogów, np. technicznych czy jakościowych, a to może dość poważnie wpływać na cały proces zaopatrzenia. Również i rytmiczność dostaw jest zbyt niska i należy konsekwentnie dążyć do jej poprawy, gdyż mniejsza ilość dostaw może okresowo powodować trudności w zaopatrzeniu działu produkcji w materiały.

W stosunku do kompletności dostaw, który to wskaźnik należy uznać za zbyt wysoki, należałoby dokładnie zbadać, w jaki sposób oddziałuje on na dalszy przebieg procesu produkcyjnego. Można również skonfrontować go ze wskaźnikiem reklamowanych dostaw, co pokazuje nam, że reklamacje w 80% wynikają z braków zamówionych materiałów w dostawie. Wskaźnik strat produkcyjnych spowodowanych brakiem zaopatrzenia zbiorczo przedstawia konsekwencje zaistniałych problemów, ujawniających się już w dostawach materiałowych. Otrzymany wskaźnik świadczy o konieczności poprawy logistyki w zakresie procesów zaopatrzeniowych.

Porównując wskaźniki dotyczące pracy służb zaopatrzenia z wcześniejszym okresem, można stwierdzić, że ogólnie się one pogorszyły. Obniżyła się zarówno sprawności jak i wydajności pracy, co skutkowało potwierdzonym we wskaźniku wyższym kosztem funkcjonowania służb zaopatrzenia w ogólnych kosztach zakupu. Wprawdzie pokrewny wskaźnik, tzn. udziału kosztów funkcjonowania służb zaopatrzenia w ogólnych kosztach zakupów, został na niezmienionym poziomie, ale należy zwrócić uwagę, że koszty pracy pracowników nie stanowią znaczącego udziału w ogólnych kosztach, a co za tym idzie wykazanie zmiany może być kwestią dokładności wyliczeń. Spadła również produktywności pracy i to w dwóch analizowanych wskaźnikach. Należy zwrócić uwagę, że sprzedaż netto była na niezmienionym poziomie, co oznacza, że gorsze wyniki były spowodowane w samym dziale zaopatrzenia.

2.7. Zadanie

W przedsiębiorstwie produkującym olej spożywczy przeprowadzono miesięczną analizę efektywności gospodarowania materiałami pod względem procesów zaopatrzenia. Ustalono, że w badanym okresie złożono 75 zamówień, z których tylko jedno nie zostało zrealizowane, natomiast dwa z różnych powodów musiały być reklamowane. Wszystkie dostawy docierały w terminie. Wielkość zamówionych komponentów potrzebnych do produkcji wyniosła 750 litrów, a faktycznie dostarczono o 50 litrów mniej, powodując ubytek w produkcji wywołany brakiem kompletności i rytmiczności dostaw wynoszący 700 litrów, przy planowanej produkcji rzędu 15 tys. litrów. W służbach zaopatrzenia od roku zatrudnionych jest 10 osób, a koszty funkcjonowania całego działu wynoszą 20 tys. zł i zwiększyły się o 10% w stosunku do poprzedniego miesiąca. W przedsiębiorstwie koszty ogółem sięgają 5 mln zł, przy sprzedaży będącej o 10% większej od kosztów i drugi miesiąc z rzędu pozostają niezmienne. Koszty zaopatrzenia kształtowały się na poziomie 100 tys. zł, a koszty zakupów ogółem 60 tys. zł, podczas gdy miesiąc wcześniej odpowiednio wyniosły 105 i 63 tys. zł. Na podstawie przedstawionych danych oblicz wskaźniki efektywności gospodarki materiałowej w procesach zaopatrzenia oraz interpretując je wyciągnij wnioski umożliwiające lepsze rozplanowanie logistyczne całego procesu. Wskaźniki dotyczące produktywności oraz funkcjonowania samych służb zaopatrzenia porównaj z miesiącem poprzednim, wskazując na zaistniałe tendencje.

...będącego składową całej organizacji przepływu zasobów wg następujących po sobie faz przechodzenia materiałów, czyli od zaopatrzenia, poprzez produkcje, a na dystrybucji skończywszy.

J. Szpon, I. Dembińska-Cyran, A. Wiktorowska-Jasik, Podstawy Logistyki, op. cit., s. 15.

K. Ficoń, Procesy logistyczne…, op. cit., s. 265.

G. Radziejowska, P. Mastej, Logistyka w przedsiębiorstwie, część I, Wyd. Politechniki Śląskiej, Gliwice 1997, s. 70.

M. Antonowicz, Zakup artykułów zaopatrzenia materiałowego, „Gospodarka Materiałowa i Logistyka”, 2'94, s. 32.

Należy również wskazać na aspekt ekonomiczny, choć dla logistycznych rozwiązań nie jest on najważniejszy, gdyż przede wszystkim istotna jest dobra organizacja, która niestety często jest kosztochłonna. Jednakże eliminacja zakłóceń w dłuższej perspektywie czasu wpływa korzystnie na końcowe koszty działalności przedsiębiorstwa.

zob. S. Abt, Zarządzanie logistyczne w przedsiębiorstwie, PWE, Warszawa 1998, s. 67.

Cz. Skowronek, Z. Sargiusz-Wolski, Logistyka w przedsiębiorstwie, PWE, Warszawa 1999, s. 144-145.

Wyższa ilość dostaw względem zakładanych jest przejawem niepoprawnych rozwiązań logistycznych. Również oprócz powstających zakłóceń typowo organizacyjnych, trzeba brać pod uwagę i aspekt czysto ekonomiczny. Należy pamiętać, że budowane przy arytmiczności dodatniej, wyższe (niezgodne z planem) stany magazynowe będą pociągały za sobą szereg dodatkowych kosztów, które z pozoru mogą wydają się nieistotne czy niewielkie, jednakże po ich zsumowaniu stanowią konkretną wartość. Do takich kosztów można zaliczyć np. koszty: transportu, rozładunku, dekompletacji, przyjęcie do ewidencji magazynu, dozoru czy zamrożonego (niepracującego) kapitału.

Logistyczna analiza gospodarowania materiałami w procesie zaopatrzenia...

Analiza logistyczna w przedsiębiorstwie

32

33

1

L O G I S T Y K A

MIN

MAX

logistyczne

koszty dostaw

materiałowych

zaspokojenie

potrzeb

materiałowych

Z A O P A T R Z E N I A

Wyszukiwarka

Podobne podstrony:

ROZDZIAŁ 4 - wyd II, ROZDZIAŁ 4

ROZDZIAŁ 5 - wyd II, ROZDZIAŁ 5

ROZDZIAŁ 1 - wyd II, ROZDZIAŁ 1

ROZDZIAŁ 6 - wyd.II, ROZDZIAŁ 6

ROZDZIAŁ 7 - wyd. II, ROZDZIAŁ 7

rozdział 6 część II, Diagnostyka psychopedagogiczna

linley - dwa rozdziały, PSYCHOLOGIA II ROK, Psychologia zdrowia i jakości życia

Filozoficzne aspekty kultury fizycznej i sportu, CZĘŚĆ II Rozdział 4, CZĘŚĆ II

helion fotografia cyfrowa edycja zdjec wyd ii (roz 5) J2SCZU75OOWIUZWMQCTOWQZDOHJQMEV4YBIKI4A

Pieśni Wieczorne wyd II austral

Rozdział 4 cz II

cdvdk2 7 nagrywanie plyt cd i dvd kurs wyd ii ebook promocyjny helion pl KITBJ4T5RRGTF67ZZFKX5K5G7OG

at 28 wyd ii 2012

Rozdział I cz II diagnostyka

Grodecka Historia niewidomych polskich w zarysie (wyd II)

sciaga rownanie rozniczkowe o zmiennych rozdzielonych, AGH, I & II, Matematyka, Teoria

Szereg rozdzielczy, administracja, II ROK, III Semestr, rok II, sem III, statystyka

więcej podobnych podstron