SZKŁO BUDOWLANE

Literatura i normy

Wykaz literatury

[1] Czarnecki L., Broniewski T., Henning O.: Chemia w budownictwie. Arkady, Warszawa 1995.

[4] Prochaska W., Połujan R.: Szkło w budownictwie. Arkady, Warszawa 1967.

Wykaz norm

PN-EN 572-1:1999 |

Szkło w budownictwie. Podstawowe wyroby ze szkła sodowo--wapniowo-krzemianowego. Definicje oraz ogólne właściwości fizyczne i mechaniczne |

PN-EN 572-6:1999 |

Szkło w budownictwie. Podstawowe wyroby ze szkła sodowo--wapniowo-krzemianowego. Wzorzyste szkło zbrojone |

PN-EN ISO 12543-1:2000 |

Szkło w budownictwie. Szkło warstwowe i bezpieczne szkło warstwowe. Definicje i opis części składowych |

PN-EN ISO 12543-2:2000 |

Szkło w budownictwie. Szkło warstwowe i bezpieczne szkło warstwowe. Bezpieczne szkło warstwowe |

PN-76/B-13074 |

Szkło budowlane. Luksfery |

PN-75/B-13078 |

Szkło budowlane. Pustaki szklane. Wymagania, badania i wytyczne stosowania |

PN-B 13079:1997 |

Szkło budowlane. Szyby zespolone |

Dane ogólne

W budownictwie szkło znalazło zastosowanie przede wszystkim ze względu na przepuszczalność światła i energii słonecznej. Te cechy szkła zdecydowały o jego zastosowaniu w postaci fragmentów przegród, które oświetlają światłem naturalnym wnętrze budynku i pozwalają z wnętrza oglądać otoczenie.

Z chemicznego punktu widzenia szkło jest roztworem różnych krzemianów i wolnej krzemionki. Przy topieniu surowców zachodzą liczne reakcje, a powstające związki rozpuszczają się w sobie. Wytworzony stop jako całość tworzy to, co nazywamy szkłem.

Podstawowym surowcem do produkcji szkła budowlanego jest dwutlenek krzemu Si02 (55-80%) w postaci piasku szklarskiego. Szkło jest modyfikowane przez dodanie różnych tlenków w procesie wytwarzania. Surowcami wprowadzającymi tlenki modyfikujące cechy szkła są związki sodu, potasu, litu, wapnia, baru, ołowiu, cynku, magnezu, manganu i glinu.

W warunkach przemysłowych otrzymuje się głównie szkło trójskładnikowe krzemianowo-sodowo-wapniowe, zwane szkłem zwykłym. Skład chemiczny takiego szkła można wyrazić uproszczonym wzorem Na2Si03-CaSi03-Si02 [1].

Produkcja szkła technicznego obejmuje takie czynności technologiczne jak: przygotowanie surowców, stapianie zestawu surowców (w temperaturze 1300°C), klarowanie i ujednorodnienie stopu (w temperaturze 1350-1550°C), studzenie do odpowiedniej temperatury oraz formowanie wyrobu.

Szkło można produkować różnymi metodami, a najpopularniejsze z nich to: metoda Forcaulta, polegająca na tym, że szkło jest ciągnione i formowane pionowo za pomocą szeregu wałków w taśmę, ciętą następnie na arkusze, metoda Colburna (zwana też metodą bezdyszową Pittsburgha), w przypadku której taśma szkła walcowana jest poziomo, oraz metoda Pilkingtona, w której stopiona masa płynie po powierzchni roztopionej cyny, gdzie jest formowana w taśmę szklaną o jednakowej grubości. Metodą Pilkingtona otrzymuje się szkło płaskie float.

Do szklenia okien stosuje się obecnie szkło płaskie float, które dzięki zastosowaniu najnowszej technologii jest pozbawione efektu falowania obrazu i innych wad występujących w szkle produkowanym metodami tradycyjnymi.

Szkło i wyroby szklane są ciągle ulepszane, technologia produkcji udoskonalana i trudno obecnie dopatrzyć się materiałów mogących skutecznie z nimi konkurować.

Właściwości szkła

Podstawowe parametry techniczne

gęstość

wytrzymałość na ściskanie

moduł sprężystości

kruchość

twardość

rozszerzalność cieplna

przewodność cieplna

Właściwości optyczne

Najważniejszą cechą szkła dla użytkowników jest przenikalność promieniowania, określana zdolnością przechodzenia promieniowania przez dany materiał. Przy przechodzeniu przez szkło promieniowania widzialnego wprowadza się pojęcie przejrzystości. Szkło jest przejrzyste wówczas, gdy przepuszcza i rozprasza promienie widzialne, przez co obraz jest niewidoczny. Szkło jest przezroczyste wtedy, kiedy przepuszcza, ale nie rozprasza promieniowania widzialnego i dlatego obraz jest widoczny.

Przepuszczalność szkła określana jest współczynnikiem przepuszczania, zdefiniowanym jako stosunek strumienia energetycznego przepuszczanego przez szkło do strumienia energetycznego padającego na szkło. Szkło zatrzymuje część promieniowania, które przez nie przechodzi, co jest określone jako pochłanianie promieniowania. Pod tym względem charakteryzuje je współczynnik pochłaniania, który stanowi stosunek strumienia energetycznego pochłoniętego przez szkło do strumienia energetycznego padającego na szkło. Część promieniowania ulega odbiciu od powierzchni szkła, co określa współczynnik odbicia zdefiniowany jako stosunek strumienia energetycznego odbijanego przez szkło do strumienia energetycznego padającego na szkło. Na granicy dwóch ośrodków promienie świetlne ulegają załamaniu. Załamanie światła to zjawisko związane ze zmianą prędkości rozchodzenia się światła przy przechodzeniu do ośrodka o innej gęstości.

Istotną cechą szkła jest jego barwa, powstająca w wyniku selektywnego pochłaniania promieniowania światła przy przechodzeniu przez szkło. Inną cechą optyczną jest zamącenie szkła, a więc zjawisko rozpraszania promieniowania świetlnego w szkle wywołane drobnoziarnistą krystalizacją lub wtrąceniami. Zamącenie szkła może być również wywołane przez likwację, czyli rozdzielenie się masy szklanej w stanie ciekłym lub plastycznym na frakcje o różnym składzie, gęstości i właściwościach optycznych. W szkle mogą występować zmiany właściwości optycznych będące wynikiem działania na nie promieni słonecznych lub innego promieniowania, które określa się pojęciem solaryzacji.

Właściwości chemiczne

Właściwości chemiczne są istotne przy określaniu cech jakościowych szkła takich jak: odporność na działanie wody, zasad i kwasów, odporność na wietrzenie, iryzację, odporność na siwienie, zmętnienie i czernienie.

Odporność na działanie wody lub inaczej odporność hydrolityczna to zdolność szkła do przeciwstawiania się niszczącemu działaniu wody, Podobnie odporność na działanie zasad i kwasów określana jest jako zdolność szkła do przeciwstawiania się ich niszczącemu działaniu. Odporność na wietrzenie to odporność szkła na niszczące działanie wilgoci i gazów zawartych w atmosferze. Iryzacja to zjawisko optyczne, interferencja światła na powierzchni szkła spowodowani utworzeniem się warstewki żelu krzemionkowego na powierzchni lub naniesieniu warstwy specjalnej substancji. Odporność na siwienie, zmętnienie i czernienie to zdolność szkła do zachowania niezmiennej barwy i niezmiennego stanu powierzchni szkła w wyniku działania płomienia palnika gazowego.

Charakterystyka techniczna podstawowych rodzajów szkła

Szkło płaskie okienne

Do tej grupy szkieł budowlanych zalicza się szkło płaskie, gładkie i bezbarwne używane do szklenia okien, drzwi, produkcji szyb meblowych, luster i szkła hartowanego.

Szkło płaskie ciągnione to płyty otrzymywane przez cięcie taśmy szklanej formowanej metodą ciągnienia dyszową (Forcaulta) lub bezdyszową (Pittsburgha). Powierzchnia płyt może być szlifowana, polerowana lub matowa. Płyty mogą być hartowane, pochłaniające lub przepuszczające określony zakres promieniowania. Szkło płaskie ciągnione przezroczyste jest stosowane do szklenia otworów okiennych, zaś szkło płaskie ciągnione szlifowane i polerowane w celu usunięcia wad optycznych z jego powierzchni jest używane tam, gdzie wymagana jest jego wyższa jakość. Płyty ze szkła ciągnionego mogą być wzmocnione przez obróbkę termiczną, dzięki czemu ich wytrzymałość wzrasta około trzykrotnie. Szkło ciągnione można tak zmodyfikować, żeby pochłaniało promieniowanie cieplne (mała przepuszczalność w zakresie podczerwieni), co pozwala na ochronę przed silnym promieniowaniem słonecznym. Płyty ze szkła ciągnionego można pokrywać warstwą refleksyjną odbijającą określony rodzaj promieniowania cieplnego lub widzialnego, uzyskując szkło o określonych cechach. Szkło płaskie ciągnione jest wytwarzane w taflach prostokątnych grubości 1,0-10 mm. Produkowane szkło jest bezbarwne, choć dopuszcza się odcienie: zielonkawy, niebieskawy i żółtawy widoczne tylko w przekroju szkła, a prawie niewidoczne przy patrzeniu przez nie. Przepuszczalność światła wynosi w zależności od grubości od 88% dla szkła grubości 1,3; 1,6 i 2,0 mm do 77% dla szkła grubości 7,0; 8,0; 9,0 i 10 mm. Szczegółowe wymagania dla szkła płaskiego ciągnionego określa PN-86/B-13052.

Szkło płaskie walcowane gładkie produkowane jest w płytach otrzymywanych przez cięcie taśmy szklanej formowanej metodą walcowania, a jego podstawowe cechy i wymagania określa PN-86/B-13050. Surowe płyty ze szkła walcowanego przeznaczone są do dalszej obróbki poprzez szlifowanie i polerowanie. Szkło płaskie walcowane jest stosowane do szklenia otworów okiennych, drzwiowych itp. Produkuje się je grubości 3,5-10 mm.

Szkło płaskie float to płyty szklane otrzymywane przez pocięcie taśmy szklanej formowanej na powierzchni stopionego metalu (przeważnie cyny). Może być ono poddawane dalszej obróbce polegającej na hartowaniu, gięciu, polerowaniu itp. Jest to szkło przejrzyste o jednolitej grubości, które charakteryzuje się brakiem zniekształceń optycznych. Z powodu o wiele lepszych właściwości szkła float w porównaniu do szkła ciągnionego i walcowanego jest ono coraz szerzej stosowane do szklenia otworów okiennych i drzwiowych. Ze szkła float, z uwagi na jego wysoką jakość, montuje się szyby zespolone. Szkło float jest produkowane w zakresie grubości 2-25 mm i wymiarach tafli od 1300x1605 mm do 3210x6000 mm. Przepuszczalność światła słonecznego dla szyby float o grubości 2,0 mm wynosi 91%. Szkło float często jest pokrywane specjalnymi warstwami, które modyfikują jego cechy. Szeroko stosowane jest szkło float pokryte warstwą tlenków metali, które stanowią barierę dla promieniowania cieplnego (długofalowego), co ogranicza jego emisję na zewnątrz (patrz p. 5.1.). Szkło takie, popularnie nazywane niskoemisyjnym, jest stosowane w szybach zespolonych, co wydatnie zmniejsza ich przewodność cieplną. Znane są przykłady pokrywania szkła float warstwami refleksyjnymi odbijającymi światło.

Szkło płaskie wzorzyste i barwne

Szkło płaskie wzorzyste jest w postaci tafli, które w procesie walcowania mają na powierzchni wytłoczony wzór lub ornament. Tafle te są przejrzyste, ale nie przezroczyste. Stosowane są do szklenia otworów drzwiowych lub tam, gdzie konieczne jest przepuszczenie światła rozproszonego. Standardowo szkło takie ma jedną powierzchnię gładką, a drugą wzorzystą. Przy głębokich wzorach dopuszcza się odbicie wzoru na powierzchni gładkiej. Na specjalne zamówienie odbiorcy produkuje się również szkło o obu powierzchniach wzorzystych. Szkło wzorzyste może być barwne i zbrojone. Szkło płaskie walcowane wzorzyste wytwarzane jest w taflach szerokości 330-1600 mm i długości 430-2500 mm. Grubość nominalna wynosi 3,5-10,0 mm.

Szkło płaskie walcowane barwne to płyty i płytki różnych wymiarów i barw, stosowane zarówno do szklenia, jak i do okładania z zewnątrz i wewnątrz ścian. Zalicza się tu płyty i płytki okładzinowe z marblitu (szkło barwne nieprzejrzyste), płytki mozaikowe, płytki ze szkła emaliowanego itp.

Szkło płaskie walcowane barwne przejrzyste w zależności od jakości masy szklanej oraz wykonania dzieli się na gatunki I i II. W przypadku szkła II gatunku dopuszcza się nieznaczne odchylenia w odcieniu barwy. Jest produkowane szkło płaskie walcowane gładkie i wzorzyste wg PN-86/B-13050. Znajduje ono zastosowanie do tak zwanego szklenia kolorowego.

Szkło płaskie walcowane barwne nieprzejrzyste (barwione w masie) o nazwie handlowej „szkło opakowe" jest stosowane w budownictwie jako materiał okładzinowy i dekoracyjny. W zależności od wad masy szklanej i jakości wykonania może być gatunku I lub II, a w zależności od wymiarów rozróżnia się płyty i płytki. Szkło ma kształt prostokątny lub kwadratowy oraz grubość 6,0 mm (inne grubości produkuje się na specjalne zamówienie). Barwa szkła, jej natężenie, nieprzejrzystość oraz stopień zmącenia są uzgadniane między producentem a odbiorcą. Dopuszcza się nieznaczne odcienie barwy płyt i płytek w jednej dostawie.

Szkło płaskie zbrojone

Szkło płaskie walcowane zbrojone to płyty ze szkła walcowanego gładkiego lub wzorzystego, bezbarwnego lub barwionego w masie, które mają wtopioną w procesie walcowania siatkę metalową. W przypadku stłuczenia siatka metalowa utrzymuje odłamki szkła, zapobiegając ich wypadaniu. Płyty tego typu są stosowane do szkleń poziomych i pionowych wszędzie tam, gdzie jest wymagana podwyższona wytrzymałość i odporność na uderzenia. Szkło może być zbrojone siatką zgrzewaną o oczkach kwadratowych lub oczkach kwadratowych łamanych. Siatka jest wtapiana równolegle do powierzchni płyty szklanej w odległości nie mniejszej niż 1,5 mm. Przepuszczalność światła nie powinna być mniejsza niż 65%. Wytrzymałość takiego szkła na obciążenia i uderzenia sprawdza się, badając je wg PN-EN 572-3:1999.

Szkło bezpieczne

Szkło budowlane bezpieczne to wyrób wykonany co najmniej z jednej tafli szkła, który w przypadku rozbicia minimalizuje niebezpieczeństwo doznania skaleczeń lub innych obrażeń. Szkło takie jest stosowane do szklenia otworów wszędzie tam, gdzie są podwyższone wymagania wytrzymałościowe lub zwiększone warunki bezpieczeństwa. Aby szkło zaliczyć do bezpiecznego, musi ono spełniać wymagania w zakresie wytrzymałości na uderzenia. Próbka szkła poddana badaniu zgodnie z PN-EN ISO 12543-4:2000 nie powinna pękać lub powinna pękać w sposób bezpieczny. W zależności od wyniku badania szkło jest zaliczane do jednej z klas szyb bezpiecznych.

Wyróżnia się następujące rodzaje szkieł budowlanych bezpiecznych: hartowane termicznie, hartowane emaliowane, klejone bezpieczne, klejone ognioodporne.

Szkło hartowane termicznie to szkło nagrzewane, a następnie gwałtownie schłodzone w celu wywołania trwałego gradientu naprężeń dającego wzrost wytrzymałości mechanicznej i odporności termicznej.

Szkło hartowane emaliowane to szkło mające co najmniej 50% powierzchni pokrytej warstwą emalii wtapianej w procesie hartowania.

Szkło klejone bezpieczne to szkło składające się z kilka tafli sklejonych na całej powierzchni. Poszczególne tafle szkła mogą być zastąpione materiałem oszkleniowym organicznym. W szkle klejonym bezpiecznym warstwa sklejająca tak wiąże odłamki szkła w czasie rozbicia, żeby wielkość powstałego otworu w szybie była jak najmniejsza, a co za tym idzie ryzyko skaleczeń i innych obrażeń pozostawało znacznie ograniczone.

Szkło klejone ognioodporne to szkło, w którym jedna lub kilka warstw sklejanych w wysokiej temperaturze stanowi materiał o właściwościach ognioodpornych.

WYROBY SZKLANE

Szyby zespolone

Budowa szyby zespolonej

Szyba zespolona to wyrób składający się co najmniej z dwóch szyb oddzielonych elementem dystansowym na całym obwodzie, połączonych ze sobą w sposób hermetyczny. Przestrzeń między szybami jest wypełniona powietrzem lub gazemszlachetnym. Szyby zespolone stosowane są wszędzie tam, gdzie jest wymagane podwójne oszklenie i duża izolacyjność termiczna. Szyby można łączyć przez :

spajanie szkła ze szkłem wzdłuż obrzeża,

spajanie szkła z metalem przez przylutowanie taśmy metalowej jako przekładki wzdłuż obrzeża tafli szklanej,

umieszczenie elementów dystansowych wykonanych z metalu lub tworzywa sztucznego wzdłuż obrzeża tafli szklanych.

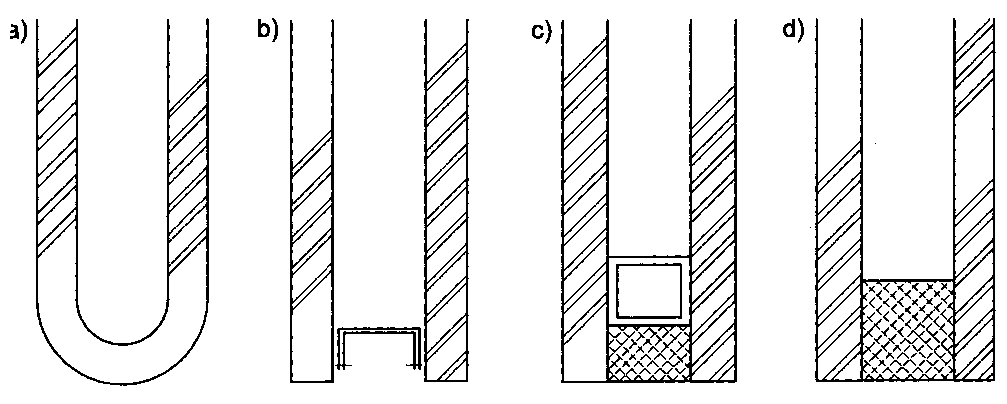

Sposoby połączenia szyb w celu uzyskania szyby zespolonej, a) spojenie szkła ze szkłem, b) spojenie szkła z metalem przez lutowanie, c) połączenie elementem dystansowym o kształcie pustej ramki, d) połączenie elementem dystansowym o kształcie litej ramki

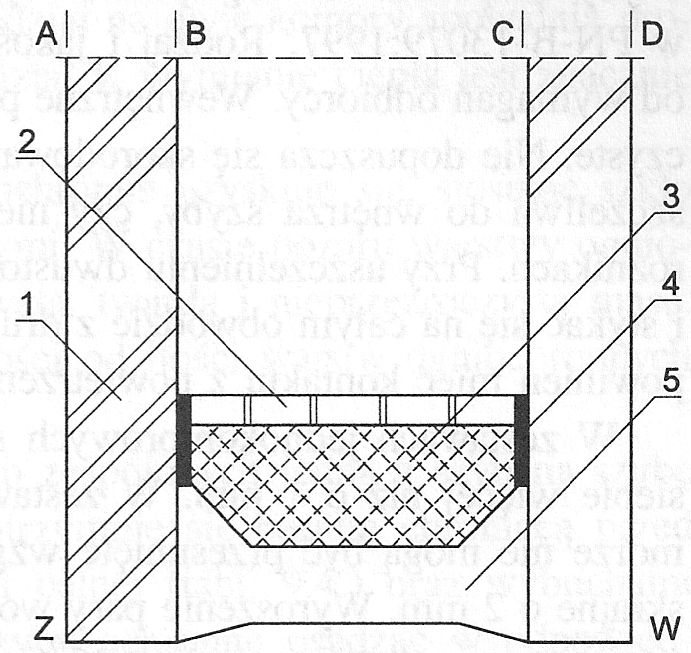

Do szklenia okien najchętniej są stosowane szyby zespolone stanowiące zestaw dwóch szyb sklejonych za pomocą metalowej ramki dystansowej wypełnionej substancją pochłaniającą wilgoć z przestrzeni międzyszybowej (tak zwane sito molekularne). Ramka dystansowa jest szczelnie przyklejona do szyb kitem butylowym i zaizolowana z zewnątrz kitem tikolowym (masą nieprzepuszczającą wilgoci i powietrza).

Przez typową szybę zespoloną 4/16/4 mm 70% wymiany ciepła odbywa się przez promieniowanie, a 30% przez konwekcję i przewodzenie. Wymiana ciepła przez promieniowanie zależy od zdolności emisyjnej ε. Powierzchnia szkła float najczęściej stosowanego do wykonania szyb zespolonych wykazuje emisyjność ε = 0,837 (wypromieniuje 83,7% energii cieplnej). Po pokryciu powłoką niskoemisyjną, na przykład o wartości ε = 0,100, wyemituje tylko 10% energii. W przypadku szyby z jedną powłoką niskoemisyjną, stanowiącej szybę zespoloną, wartość współczynnika przenikania ciepła U poprawi się z 3,0 W/(m²•K) do 1,9 W/(m²•K). W tablicach i na rysunku przedstawiono sposób ustawienia w szybie zespolonej poszczególnych rodzajów szyb.

Sposoby montowania szyb niestandardowych w szybie zespolonej

Rodzaj szyby |

Umiejscowienie warstwy specjalnej (powierzchnia nr - patrz rys. poniżej) |

Szyba refleksyjna Szyba niskoemisyjna Szyba absorbcyjna Laminat |

B C A-B (cała grubość szyby) A-B (wewnątrz szyby) |

Sposób ustawienia w szybie zespolonej poszczególnych rodzajów szyb, z - na zewnątrz budynku, w - wewnątrz budynku

1 - szkło, 2 - ramka dystansowa, 3 - sito molekularne, 4 - butyl, 5 - tiokol

Dalsze obniżanie współczynnika przenikania ciepła U można osiągnąć, stosując materiały i media wypełniające przestrzeń międzyszybową o niskim współczynniki przewodzenia ciepła λ. Najczęściej stosowanym rozwiązaniem jest wypełnienie przestrzeni międzyszybowej gazem szlachetnym, jak: argon, krypton lub ksenon, które mają mniejszy współczynnik λ od powietrza. W poniższej tablicy przedstawiono najczęściej stosowane zestawy szyb wraz z rodzajem medium wypełniającym przestrzeń międzyszybową w szybach zespolonych.

Ze względu na możliwość występowania ruchów konwekcyjnych maksymalna grubość przestrzeni międzyszybowej nie powinna przekraczać 20 mm dla powietrza, 17 mm dla argonu, 11 mm dla kryptonu i 8 mm dla ksenonu.

Zestawienie najczęściej stosowanych szyb zespolonych

Współczynnik U W/(m²•K) |

Rodzaj szyby zewnętrznej (grubość 4 mm) |

Rodzaj wypełnienia (szerokość ramki 16 mm) |

Rodzaj szyby wewnętrznej (grubość 4 mm) |

3,0 2,6 1,8 1,6 1,3 1,1 0,9 0,7 |

float float float float float float float float niskoemisyjna |

powietrze argon powietrze powietrze argon argon krypton krypton |

float float float niskoemisyjna float niskoemisyjna float niskoemisyjna float niskoemisyjna float niskoemisyjna float niskoemisyjna |

Właściwości techniczne

Szyby zespolone muszą spełniać rygory tolerancji wymiarowych określonych w PN-B-13079:1997. Rodzaj i jakość szkła użytego do ich wykonania zależy od wymagań odbiorcy. Wewnętrzne powierzchnie szyb zespolonych powinny być czyste. Nie dopuszcza się skorodowanych elementów dystansowych, przecieków szczeliwa do wnętrza szyby, czy nieciągłości pasma szczeliwa na ramce i narożnikach. Przy uszczelnieniu dwustopniowym pasmo butylu powinno być ciągłe i stykać się na całym obwodzie z drugim materiałem uszczelniającym. Butyl nie powinien mieć kontaktu z powietrzem zewnętrznym.

W zestawach jednokomorowych szyby nie mogą być przesunięte względem siebie więcej niż o 1 mm. W zestawach dwukomorowych szyby w jednej komorze nie mogą być przesunięte względem siebie więcej niż o 1 mm, a szyby skrajne o 2 mm. Wyroszenie pary wodnej wewnątrz szyby nie powinno wystąpić w temperaturze wyższej niż —35°C. Szyba zespolona powinna być szczelna po przeprowadzeniu dziesięciu cykli podgrzewania do 70°C i ochłodzeniu do 18°C.

W przypadku szyby zespolonej jednokomorowej uzyskuje się współczynnik U o wartościach od 3,4 W/(m²•K), przy odległości między szybami wynoszącej 6 mm, do 2,9 W/(m²•K), przy odległości między szybami równej 20 mm. Powyżej 20 mm nie poprawia się izolacyjność termiczna, a przy przekroczeniu 30 mm ulega ona znacznemu pogorszeniu.

Parametrem oceny akustycznej szyby zespolonej jest wartość ważonego wskaźnika izolacyjności akustycznej właściwej Rw. Izolacyjność akustyczną szyb zespolonych można kształtować w stosunkowo szerokim zakresie przez dobór grubości oraz rodzaju szyb składowych, zwiększenie przestrzeni międzyszybowej oraz wypełnienie przestrzeni międzyszybowej odpowiednim gazem. W szybie zespolonej o przestrzeni międzyszybowej nie mniejszej niż 16 mm, wypełnionej gazem ciężkim SF6 (sześciofluorek siarki), z zastosowaniem szyb klejonych można uzyskać izolacyjność akustyczną Rw = 45-50 dB.

Szyby zespolone o specjalnych właściwościach

Właściwości szyb zespolonych można kształtować przez stosowanie szyb o różnych parametrach, jak też używanie materiałów i mediów wypełniających przestrzeń międzyszybową o specjalnych cechach. Ciekawe możliwości daje folia Heat Mirror wprowadzona do zestawu jako membrana zastępująca trzecią szybę. Heat Mirror to spektroselektywna folia pokryta powłokami, którymi nie można pokryć szkła. Folia jest gładsza niż szkło i dzięki temu można stosować najnowsze, bardzo precyzyjne techniki napylania, co pozwala uzyskać efekty niemożliwe do osiągnięcia na szkle.

W szybach zespolonych, dzięki zastosowaniu niskoemisyjnej folii typu Heat Mirror dzielącej przestrzeń międzyszybową na dwie komory, uzyskuje się silne odbicie promieniowania cieplnego, a tym samym izolacyjność termiczną lepszą niż w przypadku szyby niskoemisyjnej. Podział na dwie komory spowalnia proces konwekcyjny, w wyniku czego jego udział w wymianie ciepła jest znacznie zmniejszony.

Szyby zespolone ognioodporne i ogniochronne uzyskuje się, stosując szkło float przedzielone warstwami ogniochronnymi. W czasie pożaru warstwy ogniochronne ulegają spienieniu, tworząc porowatą, twardą i nieprzezroczystą masę. Odporność ogniowa takich szyb w zależności od ilości warstw ogniochronnych wynosi 30-90 min.

Zmieniając w typowych zestawach szyb zespolonych jedną z szyb na szybę ochronną o specjalnych właściwościach, otrzymuje się barierę chroniącą przed uderzeniami, strzałami z broni palnej oraz wybuchami. Należy zwracać uwagę, by szyby ochronne osadzać w odpowiednio wytrzymałych ramach. Przykłady zastosowań szyb ochronnych przedstawiono w poniższej tablicy.

Szyby o zwiększonej odporności na przebicie i rozbicie (10 klas)

Klasa szyby |

Odporność szyby na działanie standardowych czynników niszczących |

Grupa |

|||

|

rodzaj czynnika |

liczba uderzeń |

sposób oddziaływania |

|

|

O1 O2 P1 P2 P3 P4 P5 P6 P7 P8 |

Kula stalowa o masie 4,1 kg |

1 1 3 3 3 3 |

Swobodny spadek kuli na powierzchnię szyby zamontowanej w ramie z wysokości, m |

1,2 2,4 1,5 3,0 6,0 9,0 |

Szyby bezpieczne budowlane |

|

|

|

|

|

Szyby budowlane o zwiększonej odporności na włamanie |

|

Siekiera testowa o masie 2 kg |

20-30 31-50 51-70 ˃ 70 |

Wycinanie otworu uderzeniami siekiery: energia pojedynczego uderzenia 300-500 J |

|

|

Przykłady zastosowań szyb klas O i P

Miejsce zastosowania |

Klasa szyby |

Uwagi |

Mieszkania, szkoły, biura, zakłady produkcyjne (drzwi wewnętrzne, okna na parterze i piętrach |

O1, O2, P1 |

Chronią przed zranieniem przy rozbiciu szyby, utrudniają rozbicie szyby przy gwałtownym zamknięciu okna lub drzwi |

Kioski, domy wolno stojące, witryny hoteli, biur, hale sportowe |

P1, P2 |

jw., a także stanowią czasową ochronę przy próbie włamania |

Wille, obiekty handlowe, apteki |

P3, P4 |

Utrudniają włamanie |

Muzea, galerie, banki |

P5, P6 |

Zwiększają odporność na włamanie |

Banki, sklepy jubilerskie, obiekty specjalne |

P7, P8 |

Gwarantują wysoką odporność na włamanie |

Kształtki i pustaki szklane oraz szkło profilowane

Kształtki i pustaki

Kształtki szklane to prasowane jednoczęściowe lub dwuczęściowe elementy szklane. Rozróżnia się następujące ich rodzaje: pustaki szklane, luksfery, cegły szklane, kształtki sufitowe, kształtki stropowe i kształtki posadzkowe. Ogólne wspólne wymagania dotyczą takich ich cech, jak: barwa szkła, dopuszczalne wady szkła, odporność chemiczna szkła na działanie wody, jakość wykonania kształtki (powierzchnia, obrzeża, zniekształcenie wzoru), odporność na zmiany temperatury, odporność na uderzenia, wytrzymałość na ściskanie i zdolność do rozpraszania światła.

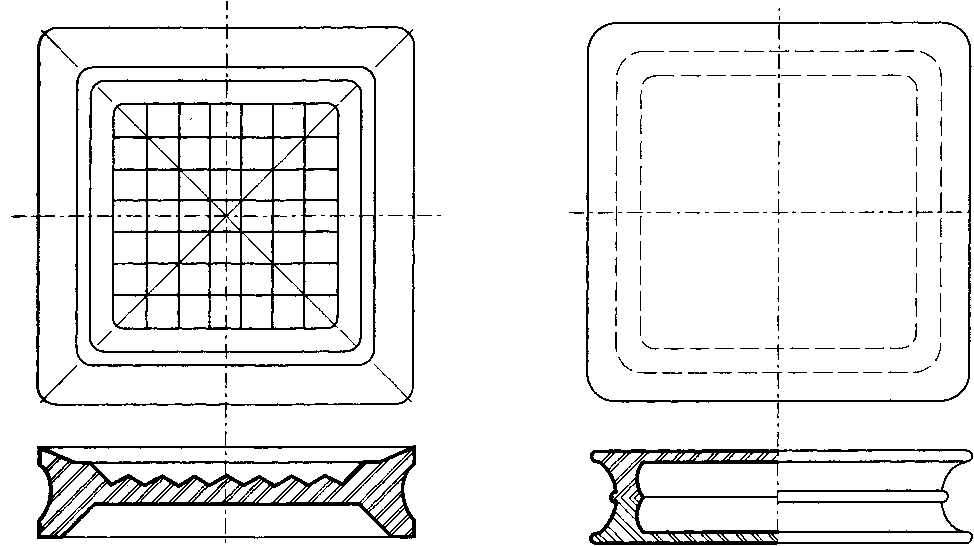

Najbardziej popularną szklaną kształtką budowlaną przepuszczającą światło jest luksfer stosowany w budownictwie jako ścienny element wypełniający. Produkuje się dwa rodzaje luksferów: o wymiarach 150x150x50 mm i masie 1200 ± 50 g oraz o wymiarach 200x200x50 mm i masie 2200 ± 80 g. Z uwagi na odkształcalność termiczną elementów wykonywanych z luksferów obowiązują wytyczne ich stosowania podane w normie. Luksfery są stosowane przeważnie do wypełniania wewnętrznych przegród doświetlających.

Luksfer Pustak szklany

Pustaki szklane to kształtki szklane o podstawie kwadratowej spajane z dwóch wyprasowanych elementów. Produkuje się pustaki bezbarwne, przejrzyste lub barwne (o przepuszczalności światła 50-75% w zależności od barwy). Stosuje się je do wypełniania przegród doświetlających. Dzięki stosunkowo wysokiej odporności ogniowej (G120, F60), dobrej izolacyjności akustycznej (40-45 dB) oraz izolacyjności termicznej (U = 3,0 W/(m²•K) znajdują szerokie zastosowanie w budownictwie. Wytyczne stosowania pustaków szklanych oraz zasady konstruowania z nich ścianek określa PN-75/B-13078.

Szkło profilowane i kopułki

Szkło profilowane to odpowiednio ukształtowane elementy szklane produkowane metodą walcowania lub formowane metodą termiczno-grawitacyjną (szkło gięte). Z tego rodzaju produktów budowlanych najbardziej popularne są płyty Vitrolit, wytwarzane przez walcowanie taśmy szklanej zginanej na brzegach w celu uzyskania kształtu ceowego. Produkowane są profile szerokości 250 mm i 500 mm ze szkła przeźroczystego oraz barwionego w masie. Elementy te mogą być wzmocnione przez zbrojenie podłużne wykonane z drutu stalowego. Profilowe płyty Vitrolit są stosowane na przegrody pionowe (długości do 2,5m) i na przegrody poziome lub pochyłe (na przykład naświetla) długości do 1,3 m.

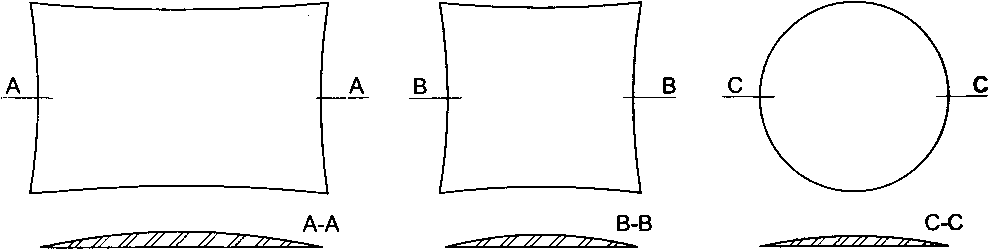

Kopułki szklane to zahartowane i wygięte w kształcie kopułki płyty szklane. Podstawy kopułek mają kształt prostokątny, kwadratowy i okrągły. Kopułki są stosowane do szklenia świetlików dachowych.

Kopułki szklane

Wyroby izolacyjne

Szkło piankowe

Szkło piankowe jest otrzymywane przez spienienie proszku szklanego z substancją wywołującą w temperaturze mięknienia szkła fazę gazową. W Polsce jest produkowane szkło piankowe przy użyciu spieniaczy węglowych (węgla lub węglanu wapnia). W dobrze spienionym szkle pory i pęcherze stanowią ok. 90% całkowitej objętości, z czego większość to pory zamknięte, a nasiąkliwość powierzchniowa nie przekracza 5%. Szkło piankowe charakteryzują następujące parametry:

gęstość objętościowa - 160-180 kg/m³,

współczynnik przewodności cieplnej - 0,052 W/(m•K),

wytrzymałość na ściskanie - 1,0 MPa,

współczynnik sprężystości - 1200 MPa,

współczynnik rozszerzalności liniowej - 90•10-6 1/K,

nasiąkliwość objętościowa - do 2%.

Szkło piankowe odporne jest na większość agresywnych środowisk chemicznych, z wyjątkiem kwasu fluorowodorowego. Ze względu na możliwości zastosowania szkło piankowe jest bardzo uniwersalnym materiałem izolacyjnym. Ze względu na wysoką cenę szkło piankowe stosuje się tylko tam, gdzie jest niemożliwe użycie innych materiałów izolacyjnych.

Wyroby z przędzy i waty szklanej

Szkło w postaci włókien ma zupełnie inne właściwości niż zwykłe szkło. Poza tym właściwości szkła w postaci włókien zależą od średnicy samych włókien. Wytrzymałość mechaniczna włókien szklanych jest kilkakrotnie większa niż włókien naturalnych czy też z tworzyw sztucznych. Szkło w postaci włókien ma prawie trzykrotnie większą wytrzymałość na rozciąganie niż stal, przy trzykrotnie mniejszym module sprężystości. Średnice włókien szklanych wynoszą 2-40 μm i są formowane w pasma, nici, sploty oraz tkaniny.

Przędza szklana stosowana do izolacji cieplnej składa się z włókien o średnicy ok. 35 μm, z których są formowane maty. Gęstość przędzy po sprasowaniu pod ciśnieniem 0,2 MPa nie powinna być większa od 120 kg/m³, a przewodność cieplna powinna wynosić ok. 0,05 W/(m•K). Maty w zależności od odmiany nadają się do izolacji powierzchni, których temperatura może wynosić 100-450°C. Najczęściej spotykane maty mają długość dochodzącą do 3000 mm, szerokość 500 lub 1000 mm oraz grubość 10-50 mm.

Wata szklana to luźno ułożone włókna szklane o grubości 3-35 μm. Przy umownym sprasowaniu ciśnieniem 1 Pa jej gęstość objętościowa wynosi 90-110 kg/m³, a przewodność cieplna 0,04-0,045 W/(m•K). Wata szklana jest formowana w maty, płyty i kształtki. Stosuje się też watę szklaną w postaci luźnego granulatu. Maty zwija się w wałki i pakuje w folię lub papier. Najczęściej maty mają długość 4-14 m, szerokość 1,2 m oraz grubość 50-200 mm. Gęstość mat wynosi ok. 12 kg/m³, a współczynnik X = 0,039 W/(m•K). Maty z wełny szklanej można stosować w temperaturze dochodzącej do 200° C. Stosuje się je jako izolację cieplną i akustyczną ścian, stropów oraz konstrukcji szkieletowych. Płyty z waty szklanej (wykonane przeważnie na lepiszczu żywicznym) są używane do izolacji ścian warstwowych, dachów i stropodachów. Gęstość w zależności od rodzaju płyty wynosi 30-125 kg/m³, a przewodność cieplna jest równa 0,030-0,039 W/(m•K). Z waty szklanej są produkowane pokryte folią aluminiową kształtki do izolacji rurociągów transportujących gorące media o temperaturze 200-500°C. Maty z wełny szklanej stosuje się również do izolacji wymienników ciepła, kanałów wentylacyjnych itp.

Siatki szklane, tapety szklane i welon szklany

Do produkcji siatek i tkanin szklanych stosuje się włókna ciągłe, czyli tak zwany jedwab szklany.

Siatki szklane produkuje się z włókien łączonych w pasma o różnej grubości. Pasma są następnie plecione w siatki o oczkach kwadratowych lub prostokątnych o wymiarach od 4x4 do 10x10 mm. W zależności od grubości pasm, rodzaju splotu i wielkości oczek, gramatura siatek waha się w granicach 60-350 g/m². Siatki są dostępne we wstęgach szerokości 1,0 m i długości 50-100 m. Siatki szklane stosuje się do wzmacniania przez zbrojenie mas plastycznych, zapraw, betonu oraz różnego rodzaju tkanin. W przypadku stosowania siatek do wzmacniania zapraw o odczynie alkalicznym należy je przedtem zaimpregnować.

Tapeta szklana to tkanina wyprodukowana z włókien ciągłych, przeważnie koloru białego. Dostępna jest we wstęgach szerokości 1,0 m i długości 50 m. W zależności od rodzaju splotu i grubości pasm gramatura tapety zawiera się w granicach 130-250 g/m². Tapety tego rodzaju stosowane są do krycia powierzchni narażonych na uszkodzenia mechaniczne.

Welon szklany produkuje się z włókien szklanych nieciągłych. Jest to wyrób w postaci taśmy wyprodukowany z niesymetrycznie ułożonych i sklejonych lepiszczem włókien szklanych. Stosowany jest głównie jako osnowa pap oraz materiał okładzinowy wyrobów termoizolacyjnych. W zależności od rodzaju welonu jego gramatura waha się 50-700 g/m².

Wyszukiwarka

Podobne podstrony:

szkło, Rok III, Średniowiecze

Cw9 spraw PB szklo

szkło, szkło - technologia

szkło, Materiały budowlane

Szkło Budowlane

tekst prezentacja szkło

SZKŁO I SPRZĘT LABORATORYJNY org, Technologia Żywnośći UR, I rok, ChemiaII

Szkło Murano, Sztuka

Szkło

logoń,matriały budowlane, SZKŁO

Wyk-ad - Szk-o w budownictwie, Szkło w budownictwie

Wyk-ad - Szk-o w budownictwie, Szkło w budownictwie

Materiały budowlane Szkło w budownictwie 2

7 DREWNO, SZKŁO I MATERIAŁY CERAMICZNE

SZKŁO

Drewno, szkło, metale – rodzaje, właściwości, zastosowanie

09 Szkło budowlane

szkło kontrolne, PP i K

więcej podobnych podstron