GR. 4 |

WPŁYW SZYBKOŚCI CHŁODZENIA NA STRUKTURĘ I WŁASNOŚCI |

OCENA |

IV SEM W MECH |

Nogaj Janusz |

|

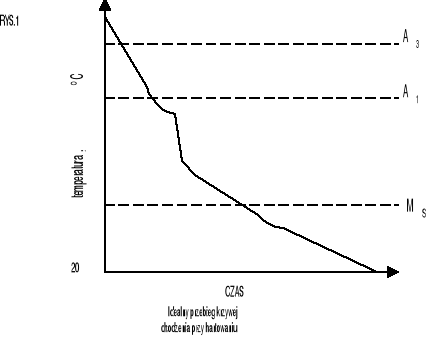

Hartowanie jest to zabieg cieplny polegający na nagrzaniu elementu do temperatury ![]()

powyżej ![]()

, wygrzaniu w tej temperaturze z następnym dostatecznie szybkim oziębieniem , w celu otrzymania struktury martenzytycznej lub bainitycznej , a przez to zwiększenie twardości stali . Na zabieg hartowania składają się więc dwie kolejno po sobie następujące czynności , a to :

nagrzanie stali do stanu austenitycznego i wygrzanie przy tej temperaturze (austenityzowanie)

szybkie chłodzenie (oziębianie)

Wysokość temperatury nagrzania przy hartowaniu zależy od składu chemicznego stali , a zwłaszcza od zawartość węgla , jak to przedstawiono na rys.1 .Nagrzanie stali podeutektoidalnej powyżej temperatury ![]()

jest konieczne dla uzyskania jednorodnej struktury austenitycznej . O ile przy nagrzaniu nie została by przekroczona temperatura ![]()

, to w strukturze zahartowanej stali pozostałby wolny ferryt , obniżający jej twardość , a po odpuszczaniu i inne własności mechaniczne . Stale nadeutektoidalne natomiast nagrzewa się przy hartowaniu powyżej ![]()

i to niezależnie od zawartości węgla . W tym przypadku rezygnuje się z całkowitego przeprowadzenia cementytu wtórnego do roztworu (austenitu) , którego obecność w strukturze zahartowanej jest nawet pożądana . Cementyt jest bowiem najtwardszym składnikiem strukturalnym i będąc osadzony w twardym podłożu martenzytycznym zwiększa ogólną twardość , a zwłaszcza odporność na ścieranie .

Przy doborze temperatury hartowania należy brać pod uwagę również wielkość przedmiotu . Przedmioty duże hartuje się w temperaturach nieco wyższych , a mianowicie ![]()

powyżej ![]()

, co zwiększa trwałość przechłodzonego austenitu , ułatwia przechłodzenie przy hartowaniu zwiększając głębokość hartowania . Czas wygrzania przy hartowaniu musi być dostatecznie długi , aby przemiany fazowe nastąpiły w całym przekroju obrabianych cieplnie elementów . W praktyce wynosi on zwykle ok. 30% czasu nagrzewania .

![]()

Szybkie chłodzenie przy hartowaniu (oziębianie) ma na celu przechłodzenie austenitu do zakresu temperatur przemiany martenzytycznej (poniżej ![]()

) , w którym to zakresie temperatur austenit ulega przemianie na martenzyt . Zastosowana szybkość chłodzenia musi być większa od szybkości krytycznej dla danego gatunku stali . Podstawową zasadą przy doborze ośrodka chłodzącego jest unikanie szybszego niż to konieczne chłodzenia , gdyż ze wzrostem szybkości chłodzenia powstają większe naprężenia i wzrasta w związku z tym tendencja do odkształceń względnie pęknięć . Należy ponadto wziąć pod uwagę , że szybkie chłodzenie przy hartowaniu konieczne jest tylko w granicach minimalnej trwałości austenitu , tj. ![]()

, gdyż w tym zakresie temperatur austenit ulega bardzo szybkiemu rozkładowi . Natomiast zarówno przy wyższych (powyżej ![]()

) jak i przy niższych temperaturach (powyżej ![]()

) trwałość przechłodzonego austenitu jest dość znaczna , co pozwala na wolniejsze chłodzenie .

Ośrodki chłodzące z uwagi na ich stan skupienia podzielić można na ośrodki stałe , ciekłe i gazowe . Najczęściej stosowane są ośrodki ciekłe . Do ciekłych ośrodków chłodzących zaliczamy :

wodę i roztwory wodne ,

oleje i tłuszcze ,

stopione sole i metale ,

Najbardziej rozpowszechnionym ośrodkiem chłodzącym jest woda . Należy ona do najbardziej energicznie chłodzących ośrodków , oziębiających szybko zarówno w zakresie ![]()

, jak i też w zakresie przemian martenzytycznych , co stanowi jej główną wadę. Najlepiej stosować wodę miękką (odstałą deszczową lub rzeczną) , szybkość chłodzenia wody można zwiększyć przez dodatek 2÷3% soli lub ok. 15% kwasu siarkowego lub solnego.

Wodę i roztwory wodne stosuje się głównie przy hartowaniu stali narzędziowych płytkohartujących się , gdy chodzi o uzyskanej dużej twardości powierzchniowej .

Drugim bardzo rozpowszechnionym ośrodkiem chłodzącym są oleje ; chłodzą one jednak znacznie wolniej . W porównaniu ze zimną wodą olej ma 3÷4 razy mniejszą szybkość chłodzenia w zakresie minimalnej trwałości austenitu oraz 10 razy mniejszą w zakresie przemian martenzytycznych . Wolne chłodzenie w zakresie niskich temperatur jest pożądane , gdyż powstają mniejsze naprężenia niż przy hartowaniu w wodzie .

Kąpiele ze stopionych soli lub łatwotopliwych metali powodują cokolwiek wolniejsze niż oleje chłodzenie w zakresie wysokich temperatur ![]()

i bardzo wolne w temperaturach niższych , zbliżonych do temperatur kąpieli . Jako kąpiel solną stosuje się najczęściej azotan sodu , azotan potasu . Z metali łatwotopliwych praktyczne zastosowanie ma stopiony ołów .Należy jednak pamiętać , że pary ołowiu są szkodliwe dla zdrowia i konieczne jest zainstalowanie specjalnych urządzeń wentylacyjnych .

Z ośrodków gazowych można zastosować sprężone powietrze 0 niezbyt wysokim ciśniebiu 0,1÷0,5 at. Chłodzi ono 3÷4 razy wolniej niż olej i stosowane jest dla stali wysokostopowych i szybkotnących

Sposoby hartowania

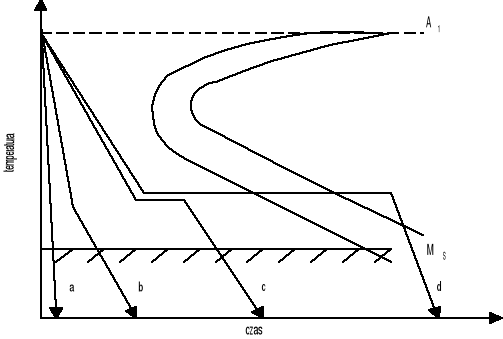

Ze względu na sposób chłodzenia rozróżniamy hartowanie zwykłe , stopniowe i z przemianą izotermiczną . Właściwy sposób hartowania należy dobrać w zależności od składu chemicznego stali , kształtu hartowanych elementów i żądanych własności . Im bardziej skomplikowany jest kształt przedmiotu tym ostrożniej należy go oziębiać , gdyż Latwiej o pęknięcia . Skłonność do pęknięć rośnie również ze wzrostem zawartości węgla i dodatków stopowych .

Hartowanie zwykłe jest najprostszym sposobem hartowania . Polega ono na nagrzaniu stali powyżej ![]()

, wygrzaniu i oziębieniu w ośrodku o temperaturze niższej od temperatury początku przemiany martenzytycznej ![]()

, w celu otrzymania struktury martenzytycznej , przynajmniej w powierzchownej warstwie hartowanego przedmiotu .

Hartowanie stopniowe polega na nagrzaniu stali powyżej ![]()

, wygrzaniu i oziębieniu w kąpieli o temp. nieznacznie wyższej od temp. początku przemiany martenzytycznej ![]()

. W kąpieli tej wytrzymuje się hartowany przedmiot przez czas konieczny do wyrównania temperatur w jego przekroju , ale na tyle krótki aby nie rozpoczęła się przemiana bajnityczna . Podczas następnego studzenia na powietrzu uzyskuje się strukturę martenzytyczną . Taki sposób hartowania powoduje mniejsze naprężenia wewnętrzne w porównaniu ze zwykłym hartowaniem . Ośrodkiem chłodzącym są zwykle sole stopione sole . Po hartowaniu stopniowym stosuje się odpuszczanie .

Hartowanie z przemiana izotermiczną polega na nagrzaniu stali powyżej ![]()

, wygrzaniu i następnym oziębieniu w kąpieli o temperaturze wyższej od temperatury początku przemiany martenzytycznej ![]()

. W kąpieli tej hartowany przedmiot wytrzymuje się az do zakończenia rozkładu austenitu na bainit , po czym dalsze chłodzenie odbywa się na powietrzu lub w wodzie . Dzięki uniknięciu przemiany martenzytycznej , która daje największe naprężenia własne oraz wyrównaniu temp. na całym przekroju przed przemianą bainityczną ten sposób hartowania hartowania powoduje najmniejsze naprężenia i odkształcenia . Temperatura kąpieli zależna jest od własności jakie chcemy otrzymać i wynosi zwykle ![]()

w wyniku czego otrzymuje się bainit o twardości 48÷58 HRC .Hartowanie izotermiczne stosuje się zwykle dla przedmiotów wykonanych ze stali stopowych .

Krzywe chłodzenia dla różnych rodzajów hartowania : a) hartowanie zwykłe , b) hartowanie przerywane , c) hartowanie stopniowe , d) hartowanie z przemianą izotermiczną .

Rozróżniamy metody hartowania :powierzchniowe :

płomieniowe

indukcyjne

kąpielowe

oporowe

elektrolityczne

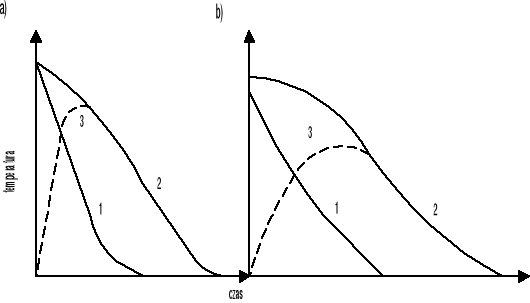

Wpływ szybkości chłodzenia na przebieg zmian temperatury powierzchni i rdzenia : a) duże szybkości chłodzenia b) średnie szybkości chłodzenia : 1 - temperatura powierzchni , 2 - temp. rdzenia , 3 - różnica temperatur powierzchni i rdzenia

Cel ćwiczenia :

Celem ćwiczenia było zbadanie próbki stali 35 która została nagrzana do temperatury austenityzowania (obliczyć tą temperaturę) chłodzonej różnych ośrodkach chłodzących : wodzie , oleju , powietrzu , oraz wraz z piecem .Stal 35 jest stalą konstrukcyjną węglową do ulepszania cieplnego i hartowania powierzchniowego .

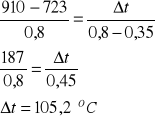

Obliczam temperaturę austenityzowania :

Stal 35 zawartość węgla 0,35%

Do obliczenia temperatury stosujemy wzór Talesa

Tabela pomiarowa

Lp |

Ośrodek chłodzący |

Twardość |

Twardość HV |

|

|

|

HRC |

HRB |

|

1 |

WODA |

54,5 |

|

595 |

2 |

OLEJ |

41 |

|

402 |

3 |

POWIETRZE |

|

92 |

191 |

4 |

PIEC |

|

88 |

176 |

Podczas badania struktur stali 35 zaobserwowaliśmy następujące

struktury :

Próbka nr 1.

Chłodzenie w wodzie :

W wyniku chłodzenia stali w wodzie otrzymaliśmy strukturę martenzytyczną . W strukturze tej wyróżnić możemy martenzyt ,austenit szczątkowy oraz węgliki pierwotne .

Próbka nr 2.

Chłodzenie w oleju :

Podczas stosowania tej metody chłodzenia w badanej stali zaobserwowaliśmy strukturę bajnityczno - martenzytyczną .

Próbka nr 3.

Chłodzenie w powietrzu :

W strukturze otrzymanej przy tej metodzie chłodzenia rozróżnić możemy ziarna perlitu i ferrytu (są one małe) .

Próbka nr 4.

Chłodzenie wraz z piecem :

Struktura ta różni się od poprzedniej tylko wielkością ziarn . Wyróżnić tu możemy gruby perlit oraz ferryt .

Wnioski :

Po przeanalizowaniu powyższych struktur doszedłem do wniosku że szybkość chłodzenia ma bardzo duży wpływ na strukturę stali , a co za tym idzie również na własności danej stali . Jak widać powyżej wraz ze zmniejszaniem się prędkości chłodzenia zmienia struktura stali , zmienia się ona od struktury martenzytycznej która charakteryzuje się bardzo dużą twardością , do struktury składającej się z dużych ziarn perlitu i ferrytu . Struktura ta nie jest tak twarda jak struktura martenzytczna , lecz jest ona wytrzymała oraz odznacza się dużą sprężystością .

4

6

Wyszukiwarka

Podobne podstrony:

Metalurgia, rosiak3, GR

Pytania gr B mini, Studia, ZiIP, Semestr I, METALURGIA

Metalurgia, Pomiary temperatury i sprawdzanie termometrów, Politechnika Opolska

Pytania gr A, Studia, ZiIP, Semestr I, METALURGIA

Pytania gr B, Studia, ZiIP, Semestr I, METALURGIA

Metalurgia, odlewy pikne, GR 1

Aksjologia (gr

Budżet i podatki gr A2

SEM odcinek szyjny kregoslupa gr 13 pdg 1

charakterystyka II gr kationów

13 ZACHOWANIA ZDROWOTNE gr wtorek 17;00

termoregulacja gr II

Zanieczyszczenia powstające w przemyśle metalurgii żelaza prezentacja

prezentacja edukacja muzyczna gr 3

Diety gr 2

więcej podobnych podstron