Linia montażowa to taka linia, w której krótkie są czasy wykonywania operacji natomiast długie czasy transportu

Linia produkcyjna to linia, w której jest dokładnie na odwrót.

MRP system operatywnego planowania i sterowania produkcją

PLANOWANIE WIELKOŚCI PARTII - poszczególne zlecenia tego samego produktu łączy się w tzw. partie aby zmniejszyć koszty uruchamiania jego produkcji wynikające m.in. z konieczności przezbrojenia maszyn oraz zorganizowania dostaw półwyrobów i materiałów.

EOQ - ekonomiczna wielkość zamówienia - to optymalna wielkość partii wyznaczona przy następujących założeniach:

1.- Zdolność produkcji nieograniczona; 2- dostawa jest natychmiastowa; 3- zapotrzebowanie jest deterministyczne i stałe; 4- koszt przezbrojenia nie zależy od wielkości partii; 5- jest tylko jeden produkt

Oznaczenia

D - zapotrzebowanie na materiał; c - jednostkowy koszt produkcji; A - koszt przezbrojenia maszyn; h - jednostkowy koszt magazynowania; Q - wielkość partii

![]()

WADY MRP:

Ograniczone zdolności produkcyjne - nieuwzględnienie zdolności produkcyjnych w pierwszych etapach planowania prowadzi do poważnych problemów z uzyskaniem wykonywalnego planu produkcyjnego

Długie normatywne cykle produkcyjne - reakcją na nieterminowe realizowanie zleceń produkcyjnych jest wydłużanie cykli produkcyjnych

Nadwrażliwość systemu - reakcją na niewielkie zmiany planu sprzedaży mogą być dramatyczne zmiany planu produkcji

JUST IN TIME - produkcja na czas

Celem produkcji JIT jest produkowanie bez zapasów materiałów i półwyrobów. Strategia ta jest oparta na tzw. 7 zerach:

1- zero wadliwych wyrobów; 2- Zerowa wielkość partii; 3- zerowe koszty przezbrajania; 4- zero awarii maszyn; 5- zero nadmiarowego manipulowania wyrobami; 6- zerowe normatywne cykle produkcyjne; 7- zero nagłych zmian planów produkcyjnych.

Aby taka strategia produkcji miała sens, proces produkcji musi być bardzo równomierny i stabilny.

DYNAMIKA PROCESU PRODUKCYJNEGO

![]()

WIP - zapasy (średnia liczba półwyrobów oczekujących w systemie produkcyjnym na dalsze przetwarzanie)

CT - cykl realizacji, czas przepływu (średni czas pomiędzy terminem uruchomienia zlecenia a jego wykonaniem)

TH - wydajność (średnia liczba wykonanych wyrobów w jednostce czasu)

ZMIENNOŚĆ W PROCESIE PRODUKCYJNYM

Zmienność pewnego zbioru elementów jest to stopień różnorodności tychże elementów. Zmienność może być spowodowana czynnikami losowymi i może też być konsekwencją czynników deterministycznych (różne wymiary, jakość).

Źródła zmienności.

Nieplanowane przestoje - awarie.

mf - średni czas pomiędzy awariami,

mr - średni czas naprawy,

dostępność maszyny,

![]()

średni efektywny czas przetwarzania,

![]()

efektywna zdolność produkcyjna,

![]()

Przezbrojenia maszyn.

Przestoje spowodowane przezbrojeniami różnią się od awarii dwoma cechami: awarie mogą nastąpić w trakcie wykonywania jakiejś operacji, natomiast przezbrojenia wykonywane są zawsze pomiędzy dwoma operacjami, nie wiadomo z góry kiedy wystąpią awarie, natomiast przezbrojenia można z góry zaplanować. Przezbrojenia są źródłem zmienności w systemie, tyle tylko, że nie losowej.

ts - średni czas trwania przezbrojenia,

Ns - średnia liczba wyrobów, po jakiej trzeba wykonać przezbrojenie.

![]()

Elementy teorii kolejek.

Def. i parametry

ta - średni czas pomiędzy kolejnymi zleceniami,

|

- częstość pojawiania się nowych zleceń, |

|

|

- kwadratowy współczynnik zmienności pojawiania się nowych zleceń, |

|

m - liczba maszyn stacji roboczej,

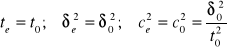

te - średni efektywny czas przetwarzania,

|

- wydajność stacji roboczej, tj. zdolność produkcyjna, |

![]()

- kwadratowy wsp. zmienności efektywnego czasu przetwarzania,

CTq - wartość oczekiwana czasu oczekiwania przed stacją,

CT - wartość oczekiwana czasu spędzonego w stacji roboczej, tj. sumy czasu oczekiwania przed stacją i czasu przetwarzania na niej,

WIPq - wartość oczekiwana liczby wyrobów w kolejce przed stacją roboczą,

WIP - wartość oczekiwana liczby wyrobów w stacji roboczej, tj. sumy liczby wyrobów przed stacją i liczby wyrobów przetwarzanych na stacji,

Notacja Kendall'a: A/B/m, gdzie:

A - typ rozkład zmiennej losowej czasu pomiędzy pojawieniem się kolejnych zleceń,

B - typ rozkład zmiennej losowej czasu przetwarzania,

m - liczba maszyn

Podstawowe zależności.

![]()

![]()

ra>re - kolejka rośnie, ra<re - kolejka stabilna.

CT=CTq+te

WIP=raCT

WIPq=raCTq

Średni czas oczekiwania

![]()

Prawa procesu produkcyjnego:

Prawo 4 (zasada zachowania materiału) W stabilnym systemie produkcyjnym, w długim okresie czasu, wielkość produkcji stacji roboczej równa jest sumie wielkości zleceń i liczby wyrobów w trakcie przetwarzania pomniejszonej o wielkość produkcji wybrakowanej;

Prawo 5 (zdolności produkcyjnej) W stanie ustalonym, średnia wielkość produkcji jest ściśle mniejsza od średniej zdolności produkcyjnej.

Prawo 6 (zmienności) W stanie ustalonym, wzrost zmienności zawsze powoduje wzrost średniego cyklu produkcyjnego i poziomu produkcji w toku.

Prawo 8 (stopnia wykorzystania maszyn) Jeśli w systemie zwiększany jest stopień wykorzystania maszyn, bez wprowadzania innych zmian, to średni cykl produkcyjny rośnie w sposób wykładniczy.

Prawo 9 (partii transportowych) Cykle produkcyjne w danej części procesu produkcyjnego są z grubsza proporcjonalne do wielkości partii transportowych w tej części procesu.

Prawo 10 (partii produkcyjnych) 1- Minimalna wielkość partii produkcyjnych, gwarantująca stabilność procesu produkcyjnego może być większa od jedności; 2- W miarę powiększania wielkości partii produkcyjnych rośnie również cykl produkcyjny; 3- Jeśli czasy przezbrajania są dostatecznie duże, wielkość partii produkcyjnych, gwarantujące minimalne, średnie cykle produkcyjne są większe od jedności.

Prawo 13 (cyklu produkcyjnego) Średni cykl produkcyjny dla danego procesu produkcyjnego jest sumą średnich cyklów dla poszczególnych stadiów procesu. Cykl produkcyjny = czas oczekiwania + czas przetwarzania + czas oczekiwania na resztę partii + czas transportu + czas oczekiwania na inne podzespoły montażowe.

REGUŁY DYSPOZYTORSKIE

Algorytm szeregowania dyspozytorskiego-wykorzystuje reguły ustalania priorytetów wyrobów oczekujących na przydział zasobów. Bierze się tu pod uwagę np: czas wykonania operacji montażowych i transportowych, liczbę operacji do wykonania, terminy wykonania, obciążenie stacji montażowych, łączną liczbę wyrobów w systemie, bieżącą lokalizację wózków.

Podejście jednopoziomowe - polega na bezpośrednim szeregowaniu operacji montażowych dla każdej pojedynczej sztuki każdego typu wyrobu i wymaganych operacji transportu między maszynami przez bieżący przydział operacji do maszyny i jednoczesny wybór kolejnych odcinków jazdy każdego wózka między kolejnymi maszynami, bez wstępnego ustalania obciążeń maszyn systemu.

Podejście wielopoziomowe - polegające na ustaleniu najpierw obciążeń wszystkich maszyn (przydziałów operacji do maszyn i wybraniu marszrut montażu) a następnie wyznaczeniu dla zadanych obciążeń szczegółowych harmonogramów montażu każdej pojedynczej sztuki każdego typu wyrobu i odpowiadającym im harmonogramów pracy maszyn i rozkładów jazdy wózków w procesie realizacji całego zlecenia produkcyjnego.

ALGORYTM LISTOWY (LS) - najczęściej stosowany algorytm do rozwiązywania problemów NP-trudnych. Polega na szeregowaniu zgodnie z listą priorytetów. Kolejność przydzielania operacji do maszyn wyznaczana jest na podstawie listy priorytetów w taki sposób, że w chwili gdy jakaś maszyna jest wolna przydziela się jej pierwszą operację z listy, która aktualnie oczekuje na wykonywanie i aktualnie jest gotowa do wykonania (czyli wykonane zostały wszystkie operacje poprzedzające ją). Jeżeli w danej chwili wolnych jest kilka maszyn, to operację przydziela się do maszyny o najmniejszym numerze.

Wartości wskaźników priorytetu ustala się na podstawie szeregu reguł, w których wykorzystuje się wiele parametrów:

1. Czas wykonywania operacji. Najwyższy priorytet dla operacji o najdłuższym czasie wykonywania LPT lub najkrótszym SPT;

2. Łączny czas wykonywania wszystkich pozostałych operacji należących do drogi krytycznej. Najwyższy priorytet dla operacji z najdłuższym czasem wykonywania pozostałych operacji CP (LP);

3. Dyrektywny termin ukończenia operacji. Najwyższy priorytet dla operacji o najwcześniejszym terminie wykonania EDD (reg. Jacksona)

|

- dokładność |

W najgorszym przypadku uszeregowanie wyznaczone przez algorytm LS może być prawie dwukrotnie dłuższe od uszeregowania optymalnego

SPOSÓB OZNACZANIA ZADAŃ

Podstawowe parametry charakteryzujące zadania:

a) czasy wykonywania (pij), b)moment gotowości do wykonania (rj), c) termin zakończenia wykonywania (dj), d) waga, priorytet (wj).

Oznaczenia do symbolicznej klasyfikacji problemów harmonogramowania dokonuje się wedle takiego wzorca: (maszyny|zadania|kryterium).

Znaczenie symboli jest następujące:

Maszyny: P-identyczne, Q-jednorodne, R-dowolne.

Systemy: O-otwarty, F-przepływowy, G-gniazdowy.

Na przykład: P3|ogr,pj=1|Cmax oznacza problem minimalizacji czasu zakończenia wykonywania zadań na trzech identycznych maszynach równoległych, przy równych czasach wykonywania zadań i dowolnych ograniczeniach kolejnościowych.

KLASYFIKACJA ZADAŃ SZEREGOWANIA.

Klasyfikacja zadań szeregowania odbywa się ze względu na:

a)chwile Cj zakończenia wykonywania zadania j,

b) czas przepływu (przebywania w systemie) Fj, będący sumą czasów oczekiwania i wykonywania zadania j, gdzie Fj-Cj-rj,

c) nieterminowość Lj, gdzie Lj=Cj-dj,

d) opóźnienie Tj, gdzie Tj=max{Cj-dj,0},

e) jednostkową karę Uj=0 jeżeli Cj=<dj lub Uj=1 jeżeli Cj>dj.

Wyszukiwarka

Podobne podstrony:

egzamin - sciaga do druku, Uczelnia, Technologia budowy maszyn, Materiały pomocnicze

Egzamin - sciaga, Uczelnia, Technologia budowy maszyn, Materiały pomocnicze

sciaga na egzamin, Uczelnia, Technologia budowy maszyn, Materiały pomocnicze

Kruszarka Jednowalcowa, Uczelnia, Technologia budowy maszyn, Materiały pomocnicze

Normowanie czasu pracy w operacji gwintowania, Uczelnia, Technologia budowy maszyn, Materiały pomocn

Egzamin - teoria 2, Uczelnia, Technologia budowy maszyn, Materiały pomocnicze

Kruszarka Mlotkowa, Uczelnia, Technologia budowy maszyn, Materiały pomocnicze

Kruszarki Udarow-Pierscieniowe UP, Uczelnia, Technologia budowy maszyn, Materiały pomocnicze

Kruszarka zuzla, Uczelnia, Technologia budowy maszyn, Materiały pomocnicze

Kruszarka Jednowalcowa, Uczelnia, Technologia budowy maszyn, Materiały pomocnicze

Dobór naddatków na obróbkę elementu odlewanego - Projekt, Uczelnia, Technologia budowy maszyn

Laboratorium z Komputerowego Wspomagania Konstruowania Urządzeń Technologicznych - sprawko, Uczelnia

okładka Projektu, Uczelnia, Technologia budowy maszyn

TBM ściąga, Studia, ZiIP, SEMESTR VII, Technologia Budowy maszyn

Formularz, Technologia budowy maszyn

instrukcyjna, Technologia budowy maszyn

TBM - Pytania, Technologia budowy maszyn

więcej podobnych podstron