Wprowadzenie

Poniższe opracowanie zawiera podstawowe obliczenia dotyczące systemu pracy gniazda potokowego, do których zalicza się:

-program produkcji

-wielkość partii obróbczych

-liczbę i rozmieszczenie stanowisk roboczych

-ilość niezbędnych pracowników produkcyjnych

-długość cykli produkcyjnych

Gniazdo w którym wykonywane są podobne przedmioty przez różne technologie jest jedną z podstawowych form organizacji produkcji, która ma następujące cechy:

-nawracanie do poprzednio już wykorzystanych stanowisk pracy

-zmiany kierunku przebiegu

-drogi przebiegu produktów przecinają się wzajemnie w drodze międzyoperacyjnej

-poszczególne detale składają się na obciążenie stanowiska roboczego

-najczęściej stosowany przebieg detali: szeregowy, szeregowo-równoległy

Forma potokowa spełnia następujące warunki:

-operacje są przyporządkowane do poszczególnych stanowisk

-kolejność wykonywania operacji na każdym stanowisku jest normatywnie określana i powtarza się rytmicznie

-sterowanie przebiegiem produkcji odbywa się w oparciu o wzorzec na przykład: harmonogram, takt produkcji

Przeprowadzenie selekcji części i dobór asortymentu gniazda

Dokumentacja technologiczna oraz szkice gabarytowe części

(patrz dodatki)

Obliczenia wstępne

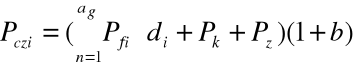

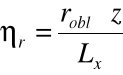

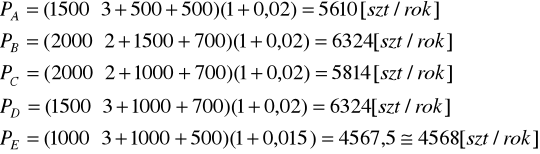

Obliczenie rocznego programu produkcji poszczególnych części według wzoru:

Gdzie:

Pfi- program produkcji wyrobów finalnych

Pk- program produkcji wyrobów na rzecz kooperacji

Pz- program produkcji wyrobów zamiennych

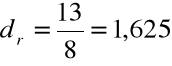

di- współczynnik powtarzalności części w wyrobie

b- współczynnik braków

ag- liczba asortymentu wyrobu gotowego

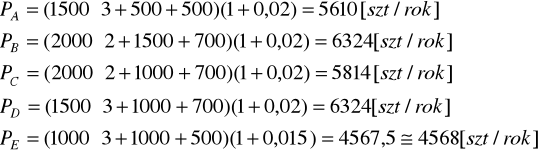

Po podstawieniu odpowiednich danych otrzymano:

Wyliczone wartości zostały przedstawione w poniższej tabeli:

|

Nr. rys. części |

Nazwa części |

Pf (szt/rok) |

di (szt/wyr) |

Pk (szt/rok) |

Pz (szt/rok) |

B % |

Pczi (szt/rok) |

1 |

E/35/1/77 |

Tuleja |

1500 |

3 |

500 |

500 |

2 |

5610 |

2 |

A/35/4/73 |

Pokrywa |

2000 |

2 |

1500 |

700 |

2 |

6324 |

3 |

B/35/3/76 |

Tarcza |

2000 |

2 |

1000 |

700 |

2 |

5814 |

4 |

D/35/2/75 |

Nakrętka |

1500 |

3 |

1000 |

700 |

2 |

6324 |

5 |

C/35/6/74 |

Pokrywka |

1000 |

3 |

1000 |

500 |

1,5 |

4568 |

Ustalenie i identyfikacja technologii

(patrz dodatki numer 1)

Opracowanie kart technologicznych

(patrz dodatki numer 2)

Dodatek numer 1

Lp. |

Nazwa części |

RVL-60 |

TUD-50 |

RS1Z |

PS1Z |

SlxS |

ZFC-20 |

RVL-63 |

FDA-16 |

m |

mr |

A |

Tuleja |

10 |

20 |

30 |

40 |

50 |

70 |

- |

- |

6 |

6 |

B |

Pokrywa przednia |

- |

10,20 |

30 |

- |

40,70 |

60 |

- |

- |

6 |

4 |

C |

Tarcza ślizgu |

- |

20 |

30,40 |

- |

50 |

70 |

10 |

- |

6 |

5 |

D |

Nakrętka |

10 |

20 |

40,50 |

- |

60 |

80 |

- |

- |

6 |

5 |

E |

Pokrywka |

- |

20 |

30 |

- |

60 |

40 |

10 |

50 |

6 |

6 |

Suma |

30 |

26 |

|||||||||

Oznaczenia:

m- ilość operacji

mr- liczba operacji rodzajowych

Dodatek numer 2

Lp. |

Nazwa części |

RVL-60 |

TUD-50 |

RS1Z |

PS1Z |

SlxS |

ZFC-20 |

RVL-63 |

FDA-16 |

Σtpz |

Σtj |

||||||||||||||||

|

|

op |

tpz |

tj |

op |

tpz |

tj |

op |

tpz |

tj |

op |

tpz |

tj |

op |

tpz |

tj |

op |

tpz |

tj |

op |

tpz |

tj |

op |

tpz |

tj |

|

|

A |

Tuleja |

10 |

0,40 |

0,65 |

20 |

0,30 |

0,25 |

30 |

0,40 |

0,10 |

40 |

0,40 |

0,10 |

50 |

0,10 |

0,10 |

70 |

0,60 |

0,60 |

- |

- |

- |

- |

- |

- |

2,2 |

1,8 |

B |

Pokrywa przednia |

- |

- |

- |

10 |

0,45 |

0,25 |

30 |

0,24 |

0,10 |

- |

- |

- |

40 |

0,90 |

0,10 |

60 |

0,50 |

0,60 |

- |

- |

- |

- |

- |

- |

3,24 |

1,4 |

|

|

|

|

|

20 |

0,25 |

0,25 |

|

|

|

|

|

|

70 |

0,90 |

0,10 |

|

|

|

|

|

|

|

|

|

|

|

C |

Tarcza ślizgu |

- |

- |

- |

20 |

0,50 |

0,25 |

30 |

0,70 |

0,10 |

- |

- |

- |

50 |

0,60 |

0,12 |

70 |

0,50 |

0,60 |

10 |

0,40 |

0,25 |

- |

- |

- |

3,1 |

1,42 |

|

|

|

|

|

|

|

|

40 |

0,40 |

0,10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

Nakrętka |

10 |

0,40 |

0,25 |

20 |

0,50 |

0,25 |

40 |

0,40 |

0,10 |

- |

- |

- |

60 |

0,80 |

0,10 |

80 |

0,50 |

0,65 |

- |

- |

- |

- |

- |

- |

3,0 |

1,45 |

|

|

|

|

|

|

|

|

50 |

0,40 |

0,10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

E |

Pokrywka |

- |

- |

- |

20 |

0,30 |

0,20 |

30 |

0,68 |

0,10 |

- |

- |

- |

60 |

0,15 |

0,10 |

40 |

0,30 |

0,60 |

10 |

0,45 |

0,30 |

50 |

0,41 |

0,35 |

2,29 |

1,65 |

Suma |

- |

0,80 |

0,90 |

- |

2,3 |

1,45 |

- |

3,22 |

0,70 |

- |

0,40 |

0,10 |

- |

3,45 |

0,62 |

- |

2,4 |

3,05 |

- |

0,85 |

0,55 |

- |

0,41 |

0,35 |

13,84 |

7,72 |

|

Oznaczenie:

op- operacja

tpz- czas przygotowawczo-zakończeniowy

tj- czas jednostkowy

Sprawdzenie ogólnych warunków zorganizowanie gniazda potokowego

Warunki dla gniazda specjalizowanego przedmiotowo, potokowo są następujące:

ρśr : 0,65-0,85

f: 2-10

ropśr: 0,1-0,5

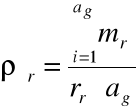

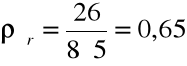

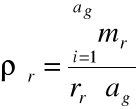

Sprawdzenie wartości współczynnika podobieństwa technologiczno- organizacyjnego

Współczynnik ten obrazuje stopień pokrycia zbioru jednorodnych grup stanowisk przez marszruty technologiczne przedmiotów.

gdzie:

mr- liczba operacji rodzajowych wykonywanych w gnieździe

rr- liczba JGS

ag- liczba asortymentowa

Po podstawieniu do wzoru otrzymujemy:

Czyli wskaźnik ten mieści się w założeniu.

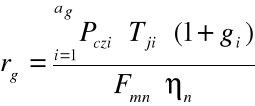

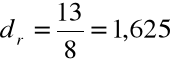

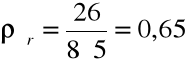

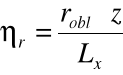

Obliczenie współczynnika zmienności robót korzystając z następujących wzorów:

Gdzie:

mg- liczba operacji w gnieździe

rg- liczba stanowisk w gnieździe

gdzie:

Tj- czas jednostkowy

Pcz- program roczny części

q- współczynnik proporcjonalności udziału czasu tpz w całkowitej pracochłonności, przyjęto: q=0,05

Fmn- fundusz maszynowo-nominalny

Fmn=Fk-Fw Fk- fundusz kalendarzowy

Fw- fundusz czasu wolnego

Przyjęto 5-cio dniowy tydzień pracy oraz 2 zmiany robocze

![]()

ηn- normatywny współczynnik obciążenia stanowisk roboczych uwzględniający niezbędne rezerwy na straty organizacyjne, przyjęto: ηn=0,85

Po podstawieniu odpowiednich danych otrzymano:

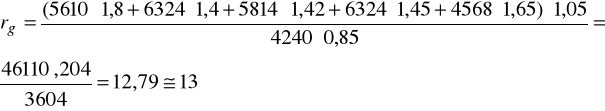

Wyliczamy współczynnik zmienności robót f:

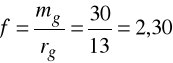

5.3 Obliczanie współczynnika powtarzalności stanowisk roboczych:

Gdzie:

rg- liczba stanowisk w gnieździe

rr- liczba JGS

Należy zauważyć, że został spełniony warunek: dr < 3

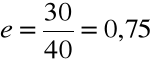

Sprawdzenie wartości współczynnika domknięcia układu gniazdowego

Gdzie:

mczgi- liczba operacji wykonywanych w gnieździe

mczi- ogólna liczba operacji

Przy analizowaniu możliwości podziału JPI na jednostki mniejsze wskaźnik e stanowi istotny element kierunkujący dalszy program działania. Gdy w wyniku podziału następuje istotne pogorszenie współczynnika poniżej e=0,9-0,7 prowadzi to do zaniechania podziału.

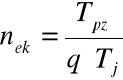

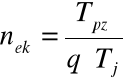

Ustalenie ekonomicznej wielkości partii, tempa produkcji części, rytmu jednostkowego, rytmu serii, itp.

Ekonomiczna wielkość produkcji

Gdzie:

Tpz- czas przygotowawczo-zakończeniowy danej operacji

Tj- czas jednostkowy poszczególnych operacji

q- współczynnik udziału Tpz

Współczynnik przyjmuje wartości 0,02-0,15

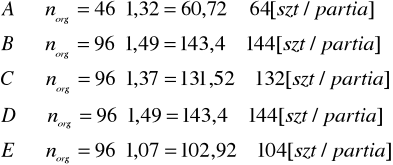

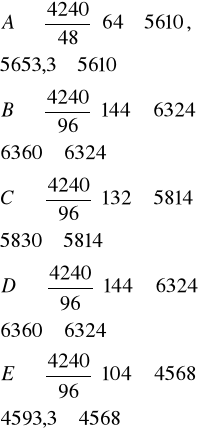

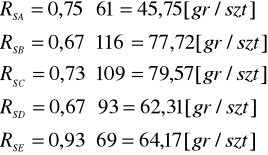

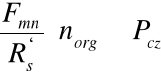

Po podstawieniu danych, dla poszczególnych detali otrzymano następujące wyniki:

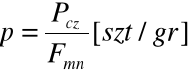

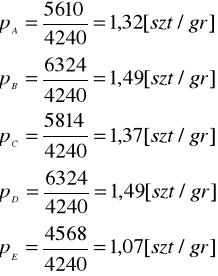

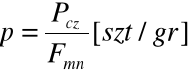

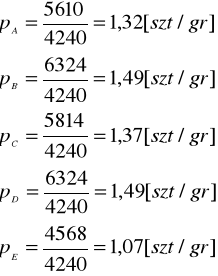

Obliczenie tempa produkcji części:

Gdzie:

Pcz- roczny program produkcji części [szt/rok]

Fmn- fundusz maszynowo nominalny [gr/rok]

Po podstawieniu uzyskano następujące wyniki:

Dla poszczególnych części uzyskano następujące wyniki:

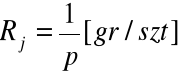

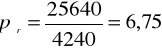

Wyznaczenie rytmu jednostkowego:

Gdzie:

p- tempo produkcji [szt/gr]

Po podstawieniu uzyskujemy:

Dla poszczególnych części uzyskano:

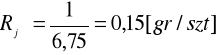

Obliczenie rytmu serii

![]()

Gdzie:

Nek- ekonomiczna wielkość partii

Rj- takt

Po wstawieniu danych obliczono:

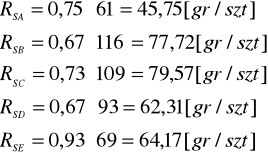

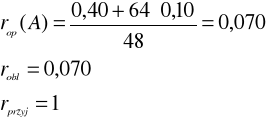

Ustalenie skorygowanego rytmu serii Rs`

Lp. |

Nazwa części |

Rs |

Rs` |

|Rs-Rs`| |

Rs`` |

A |

Tuleja |

45,75 |

48 |

0,75 |

45 |

B |

Pokrywa przednia |

77,72 |

96 |

-12,27 |

90 |

C |

Tarcza ślizgu |

79,57 |

96 |

-10,43 |

90 |

D |

Nakrętka |

62,31 |

96 |

-27,69 |

90 |

E |

Pokrywka |

64,17 |

96 |

-25,83 |

90 |

SUMA |

76,97 |

|

|||

Ustalanie rytmu gniazda, skorygowanie wielkości partii obróbczych, wielkości partii transportowych i sprawdzenie wykonalności produkcji.

Wyznaczenie rytmu gniazda oraz krotności

![]()

![]()

Na podstawie obliczeń otrzymano:

Korzystając ze wzoru:

Gdzie:

kr- ilość uruchomień dla poszczególnych detali, liczba naturalna, dostatecznie mała możliwie mała równości, określa powtarzalność rytmów partii w rytmie gniazda

Po podstawieniu uzyskano następujące wyniki:

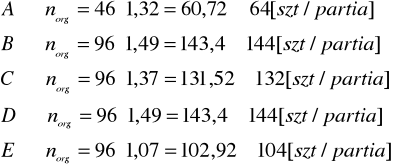

Ustalenie organizacyjnej wielkości partii

![]()

Otrzymano:

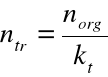

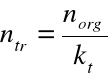

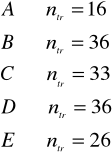

Ustalenie wielkości partii transportowych

Gdzie:

norg- organizacyjna wielkość partii

kt- liczba partii transportowych (3-5), dla naszych potrzeb przyjęto kt=4

Po podstawieniu otrzymaliśmy wyniki:

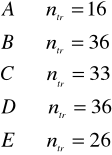

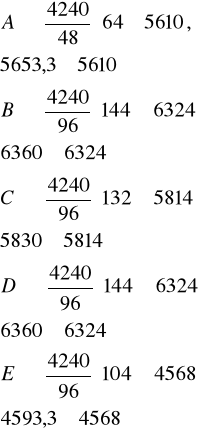

Sprawdzenie warunków wykonalności produkcji z następującej zależności:

Gdzie:

Fmn- fundusz maszynowo nominalny

R`s- skorygowany rytm serii

norg- organizacyjna wielkość partii

Pcz- roczny program produkcji części

Po podstawieniu otrzymaliśmy następujące wyniki:

Na podstawie powyższych obliczeń stwierdzono, że warunki wykonalności produkcji są spełnione.

Lp |

Sym |

Pcz [szt/rok] |

p [szt/rok] |

Rj [gr/szt] |

Tpz [min] |

Tj [min] |

q |

nek [szt] |

Rs [gr/szt] |

Rs` [gr/szt] |

kr |

Rg [gr/szt] |

norg [szt/pa] |

ntr

|

kt |

1 |

A |

5610 |

1,32 |

0,75 |

2,2 |

1,8 |

0,02 |

61 |

45,75 |

48 |

2 |

96 |

64 |

16 |

4 |

2 |

B |

6324 |

1,49 |

0,67 |

3,24 |

1,4 |

0,02 |

116 |

77,72 |

96 |

1 |

96 |

144 |

36 |

4 |

3 |

C |

5814 |

1,37 |

0,73 |

3,1 |

1,42 |

0,02 |

109 |

79,54 |

96 |

1 |

96 |

132 |

33 |

4 |

4 |

D |

6324 |

1,49 |

0,67 |

2,7 |

1,55 |

0,02 |

93 |

63,31 |

96 |

1 |

96 |

144 |

36 |

4 |

5 |

E |

4568 |

1,07 |

0,93 |

2,29 |

1,65 |

0,02 |

69 |

64,14 |

96 |

1 |

96 |

104 |

26 |

4 |

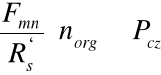

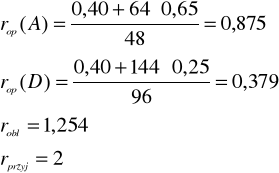

Tabela zestawieniowa dotychczasowych obliczeń dla poszczególnych detali

Ustalenie liczby stanowisk w JGS-ach według zdolności obciążeniowych poszczególnych operacji

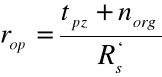

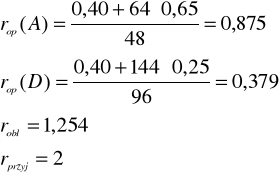

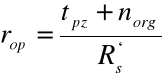

Obliczenie liczby stanowisk roboczych

Gdzie:

tpz- czas przygotowawczo-zakończeniowy

norg- organizacyjna wielkość partii

tj- czas jednostkowy

Rs`- skorygowany rytm serii

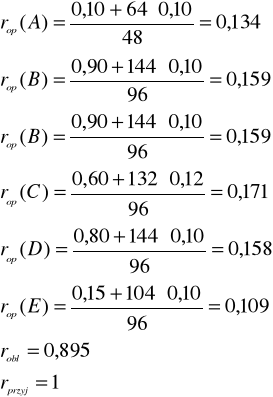

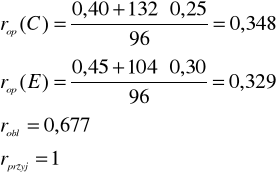

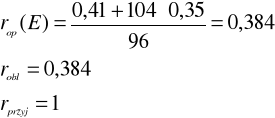

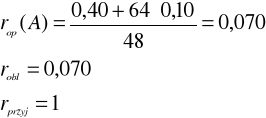

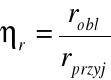

RVL-60

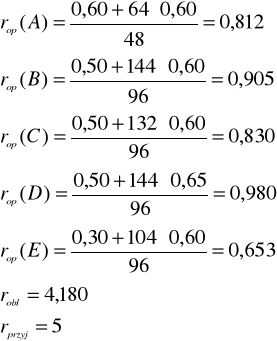

TUD-50

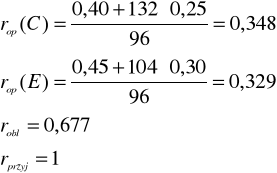

RS1Z

PS1Z

SLxS

ZFC-20

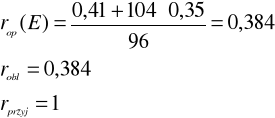

RVL-63

FDA-16

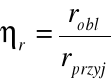

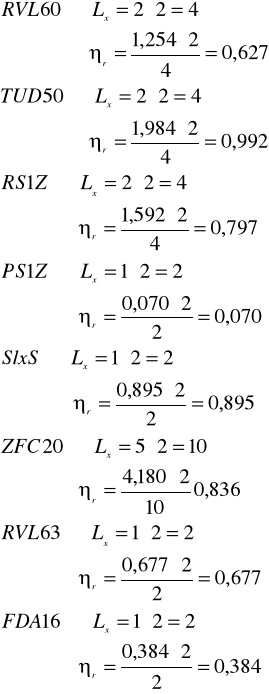

Obliczenie wskaźnika wykorzystania stanowisk roboczych

Gdzie:

robl- obliczona liczba stanowisk

rprzyj- przyjęta liczba stanowisk

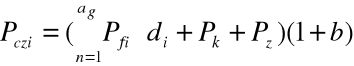

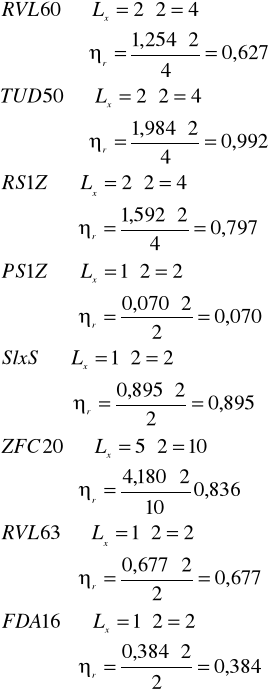

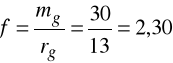

Określanie liczby pracowników bezpośrednio produkcyjnych oraz współczynnika wykorzystania ich czasu pracy

Wykorzystujemy następujące wzory:

![]()

Gdzie:

Lx- liczba pracowników

r- laczba stanowisk

z- liczba zmian

Gdzie:

ηL- współczynnik wykorzystania czasu pracy pracowników

Podstawiając odpowiednie dane otrzymaliśmy:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Wyszukiwarka

Podobne podstrony:

Zarządzanie logistyką (23 strony)

Analiza ekonomiczna - spółka produkcyjna (23 strony)

projekt firmy, Projekt przedsiębiorstwa handlowo - produkcyjnego (23 strony

zp poprawka, Wojskowa Akademia Techniczna - Zarządzanie i Marketing, Licencjat, II Rok, Semestr 3, Z

Zarządzanie II, Zarządzanie strategiczne (102 strony), Zarządzanie strategiczne w/g definicji Gryfin

Zarządzanie produkcją 2 w 1, Wojskowa Akademia Techniczna - Zarządzanie i Marketing, Licencjat, II R

zarzadzanie produkcja WYKLAD II, Studia, Zarządzanie

Zarządzanie II, Zarządzanie marketingowe (39 strony)

ciurla,Podstawy Zarządzania II,Organizacja produkcji – typy, formy, odmiany

download Zarządzanie Produkcja Archiwum w 09 pomiar pracy [ www potrzebujegotowki pl ]

Wyklad 2 zarzadzanie produkcja

zarządanie produkcją 5

zarządanie produkcją 2

Komputerowe systemy zarządzania produkcją

9 Podstawy zarządzania produkcją

więcej podobnych podstron