xxx

xxx

Zarządzanie Jakością

Temat: Zastosowanie diagramu Ishikawy i diagramu Pareto Lorenza do analizy wysokości kosztów produkcji w przedsiębiorstwie JAR

xxx

xxx

I. Opis problemu

Firma JAR jest małą firma zatrudniającą 10 osób, produkująca instrumenty muzyczne dla dzieci „Dzwonek akustyczny” potocznie zwany jako cymbałka.

Firma sprzedaje wyroby gotowe stałemu kontrahentowi od 8 lat. W roku 2001 wystąpił problem zbyt wysokich kosztów produkcji, co spowodowało wzrost cen produktu finalnego, a to spowodowało spadek zamówień tego produktu o 15%. Nastąpiła także groźba większego spadku zamówień, a nawet rezygnacji kontrahenta z zamówień w firmie JAR.

Postanowiłem wiec zająć się problemem zbyt wysokich kosztów produkcji w firmie JAR.

II. A. Koszty transportu (35%) B. Koszty C. Maszyny (20%)

surowców i wyr. got. magazynowania (10%)

1

1 2

1

2

3 3

2 3

1

1 2 3

3

2

D. Koszty pakowania (10%) E. Materiały (25%)

DIAGRAM ISHIKAWY

III. Oznaczenia do wykresu Ishikawy.

A. Koszty transportu surowców i wyrobów (35%)

Koszty przewozów obcymi środkami transportu (20%)

Koszty przewozów własnymi środkami transportu (10%)

Koszty utrzymywania własnych środków transportu (5%)

B. Koszty magazynowania (10%)

1. Koszty wyposażenia magazynu (3%)

Koszty energii elektrycznej (6%)

Koszty ochrony magazynów(1%)

C. Maszyny (20%)

Mała wydajność (8%)

Duży stopień zużycia (7%)

Niedostosowanie liczby maszyn do wielkości produkcji (5%)

D. Koszty pakowania (10%)

Koszty materiałów opakowaniowych (4%)

Koszty umieszczania logo na towarach (4%)

Koszty dotyczące urządzeń pakujących (2%)

E. Materiały (25%)

Wysoka cena materiałów (15%)

Zła jakość materiałów (8%)

Usterki materiałów spowodowane transportem i magazynowaniem (2%)

W nawiasach podany jest procentowy udział poszczególnych kosztów w ogólnej sumie kosztów produkcji.

IV. Analiza problemu.

Po przeanalizowaniu wykresu rybiej ości stwierdzamy, że przyczynami, które można ograniczyć, a które wywierają znaczący wpływ na koszty produkcji są:

Koszty przewozów obcymi środkami transportu.

Koszty te maja największy udział w ogólnych kosztach transportu, a dodatkowo wiadomo, iż koszty utrzymania własnych środków transportu są relatywnie niskie, można wysnuć wniosek, że firma ma niewielki park maszynowy.

Jako rozwiązanie tego problemu, czyli obniżenie kosztów transportu proponujemy zwiększyć bazę transportową, zakupić samochód dostawczy, co pozwoliłoby na uniezależnienie się od obcych środków transportowych (usług firm przewozowych).

Naszym zdaniem inwestycje we własne środki transportu byłoby w dłuższym okresie czasu bardziej opłacalne, niż korzystanie z obcych środków transportu.

Wysokie ceny materiałów

Aby pozbyć się tego problemu proponowałbym poszukanie innych dostawców materiałów, bardziej konkurencyjnych lub też zdecydowanie się na zakup materiałów słabszej jakości (konkretnie chodzi tu o drewno). Można by kupować drewno mokre, jest ono stosunkowo tańsze i suszyć je w magazynie, gdzie są do tego sprzyjające warunki.

DIAGRAM PARETO-LORENZA

I. Przyczyny zbyt wysokich kosztów produkcji:

Koszty przewozów obcymi środkami transportu

Koszty przewozów własnymi środkami transportu

Koszty utrzymywania własnych środków transportu

Koszty wyposażenia magazynu

Koszty energii elektrycznej

Koszty ochrony magazynów

Mała wydajność maszyn

Duży stopień zużycia maszyn

Niedostosowanie liczby maszyn do wielkości produkcji

Koszty materiałów opakowaniowych

Koszty umieszczania logo na towarach

Koszty dotyczące urządzeń pakujących

Wysoka cena materiałów

Zła jakość materiałów

Usterki materiałów spowodowane transportem i magazynowaniem

Analizować będę 3 okresy czasu tj.: miesiąc styczeń, luty i marzec

Zestawienie danych w tabelach.

Tabela 1.

L.p. |

Symbol przyczyny |

Nazwa przyczyny |

% udział poszczególnych kosztów w ogólnej sumie kosztów produkcji |

||

|

|

|

styczeń |

luty |

marzec |

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15.

SUMA |

K1 K2 K3 K4 K5 K6 K7 K8 K9 K10 K11 K12 K13 K14 K15 |

Koszty przewozów obcymi środkami transportu Koszty przewozów własnymi środkami transportu Koszty utrzymywania własnych środków transportu Koszty wyposażenia magazynu Koszty energii elektrycznej Koszty ochrony magazynów Mała wydajność maszyn Duży stopień zużycia maszyn Niedostosowanie liczby maszyn do wielkości produkcji Koszty materiałów opakowaniowych Koszty umieszczania logo na towarach Koszty dotyczące urządzeń pakujących Wysoka cena materiałów Zła jakość materiałów Usterki materiałów spowodowane transportem i magazynowaniem - |

18 11 7 4 6 0,5 8 7 6 2 3 1,5 16 9 1

100 |

22 8 4 3 6 1,5 11 6 5 5 3 2 10 10 3,5

100 |

20 12 4 2 6 1 6 8 4 5 5 2,5 17 5,5 2

100 |

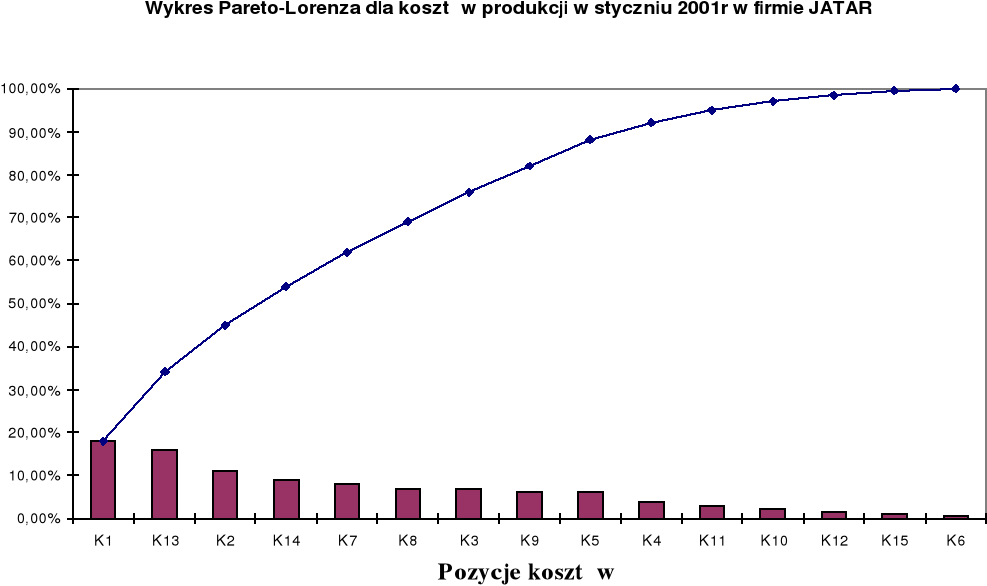

Tabela 2. Uporządkowane wartości kosztów (od największej do najmniejszej) w styczniu 2001r. oraz skumulowanie wartości

L.p. |

Symbol przyczy- ny

|

Nazwa przyczyny |

% udział poszczególnych kosztów |

Skumulowa-na wartość w % |

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14.

15. SUMA |

K1 K13 K2 K14 K7 K8 K3 K9 K5 K4 K11 K10 K12 K15

K6 |

Koszty przewozów obcymi środkami transportu Wysoka cena materiałów Koszty przewozów własnymi środkami transportu Zła jakość materiałów Mała wydajność maszyn Duży stopień zużycia maszyn Koszty utrzymywania własnych środków transport Niedostosowanie liczby maszyn do wielkości produkcji Koszty energii elektryczne Koszty wyposażenia magazynu Koszty umieszczania logo na towarach - Koszty materiałów opakowaniowych Koszty dotyczące urządzeń pakujących Usterki materiałów spowodowane transportem i magazynowaniem Koszty ochrony magazynów |

18 16 11 9 8 7 7 6 6 4 3 2 1,5

1 0,5 100 |

18 34 45 54 62 69 76 82 88 92 95 97 98,5

99,5 100 |

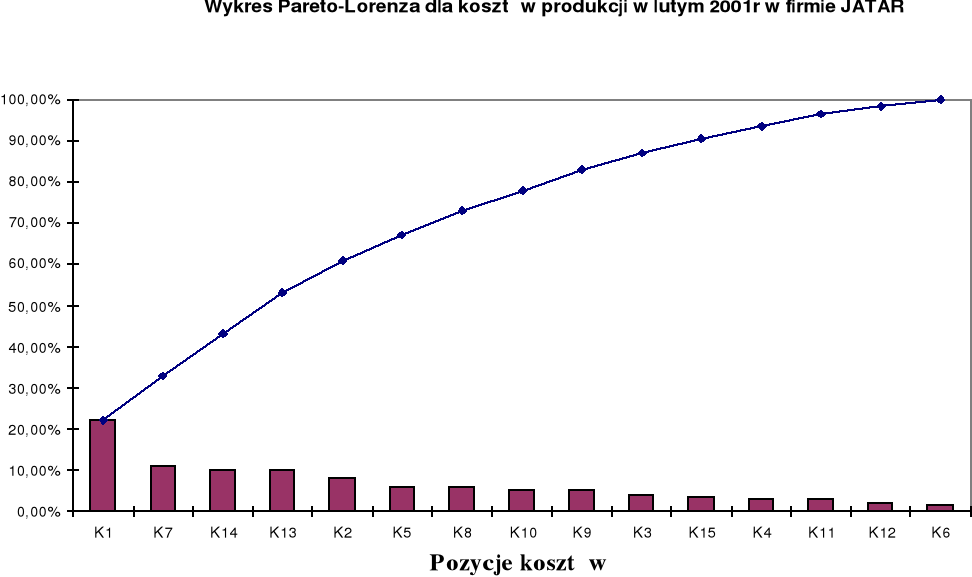

Tabela 3. Uporządkowane wartości kosztów (od największej do najmniejszej) w lutym 2001r. oraz skumulowanie wartości

L.p. |

Symbol przyczy- ny |

Nazwa przyczyny |

% udział poszczególnych kosztów |

Skumulowa-na wartość w % |

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11.

12. 13. 14. 15. SUMA |

K1 K7 K14 K13 K2 K5 K8 K10 K9 K3 K15

K4 K11 K12 K6 |

Koszty przewozów obcymi środkami transportu Mała wydajność maszyn Zła jakość materiałów Wysoka cena materiałów Koszty przewozów własnymi środkami transportu Koszty energii elektryczne Duży stopień zużycia maszyn Koszty materiałów opakowaniowych Niedostosowanie liczby maszyn do wielkości produkcji Koszty utrzymywania własnych środków transport Usterki materiałów spowodowane transportem i magazynowaniem Koszty wyposażenia magazynu Koszty umieszczania logo na towarach Koszty dotyczące urządzeń pakujących Koszty ochrony magazynów - |

22 11 10 10 8 6 6 5 5 4

3.5 3 3 2 1.5

100 |

22 33 43 53 61 67 73 78 83 87

90.5 93.5 96.5 98.5 100 |

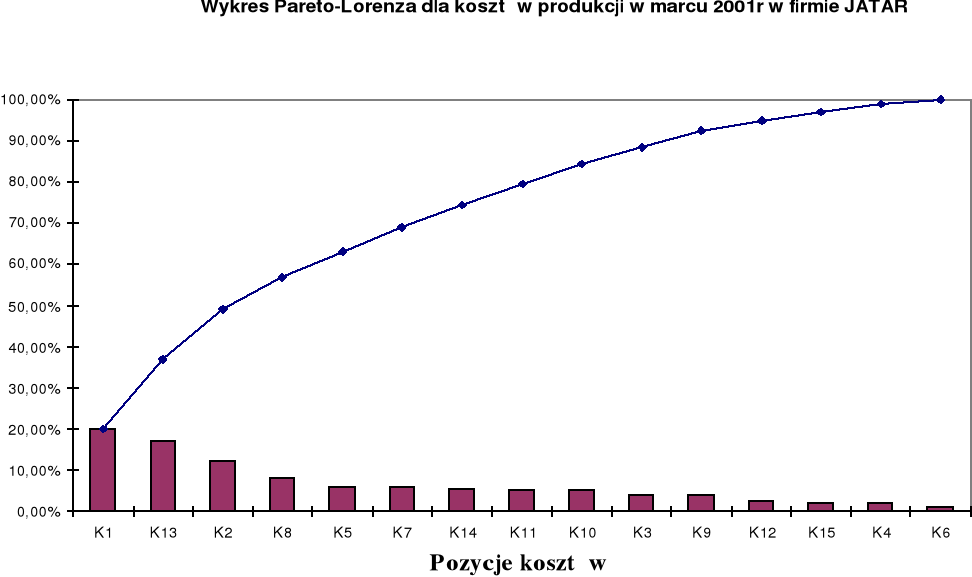

Tabela 4. Uporządkowane wartości kosztów (od największej do najmniejszej) w marcu 2001r. oraz skumulowanie wartości

L.p. |

Symbol przyczy- ny

|

Nazwa przyczyny |

% udział poszczególnych kosztów |

Skumulowa-na wartość w %

|

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13.

14. 15. SUMA |

K1 K13 K2 K8 K5 K7 K14 K11 K10 K3 K9 K12 K15

K4 K6 |

Koszty przewozów obcymi środkami transportu Wysoka cena materiałów Koszty przewozów własnymi środkami transportu Duży stopień zużycia maszyn Koszty energii elektryczne Mała wydajność maszyn Zła jakość materiałów Koszty umieszczania logo na towarach Koszty materiałów opakowaniowych Koszty utrzymywania własnych środków transport Niedostosowanie liczby maszyn do wielkości produkcji Koszty dotyczące urządzeń pakujących Usterki materiałów spowodowane transportem i magazynowaniem Koszty wyposażenia magazynu Koszty ochrony magazynów - |

20 17 12 8 6 6 5.5 5 5 4 4 2.5 2

2 1 100 |

20 37 49 57 63 69 74.5 79.5 84.5 88.5 92.5 95 97

99 100 |

FMEA - ANALIZA RODZAJÓW I SKUTKÓW MOŻLIWYCH BŁĘDÓW

Rodzaje błędów w analizie FMEA są przyczynami występującymi w diagramie Pareto Lorenza. Przy czym tam gdzie występuje błąd o charakterze koszty... biorę pod uwagę analizę zbyt dużych kosztów przedsiębiorstwa - co jest błędem firmy (koszty nie są błędem , wiadomo że każde przedsiębiorstwo ponosi koszty. Lecz zbyt wysokie koszty to już błąd który należy poddać analizie).

Wada

|

Rodzaj błędu |

Skutki błędu |

Przyczyny błędu |

Ocena |

Działania naprawcze |

|||

|

|

|

|

P |

Z |

T |

C |

|

1 |

Koszty przewozów obcymi środkami transportu |

1.Korzystanie z ofert firm transportowych

|

1.Niedysponowanie odpowiednią ilością własnych środków transportu 2.Dysonowanie niesprawnymi środkami transportu |

9 |

5 |

5 |

225 |

Rozpatrzenie innych możliwości transportu produkowanych wyrobów np.: zakup większej ilości własnych środków transportu |

2 |

Koszty przewozu własnymi środkami transportu |

1.Wysokie koszty eksploatacji 2.Pokonywanie zbyt dużych odległości |

1.Przestarzałe samochody 2.Niewłaściwe rozplanowanie trasy przewozowej |

8 |

3 |

4 |

96 |

Oddanie środków transportu do naprawy, zmiana dróg dostaw na krótsze |

3 |

Koszty utrzymania własnych środków transportu |

1.Rdzewiejąca blacha 2.Duża usterkowość pojazdów |

1.Złe warunki garażowania 2.Niesytematyczna konserwacja |

2 |

1 |

1 |

2 |

Zwiększenie uwagi na systematyczna konserwacje pojazdów oraz zmiana garażowania pojazdów na miejsce zadaszone |

4 |

Koszty wyposażenia magazynu |

1.Zastosowanie nadmiaru urządzeń grzewczych 2.Częste wymiany palet |

1.Nieekonomiczny sposób grzewczy 2.Częste zużywanie się palet |

1 |

1 |

4 |

4 |

Oszczędniejsza polityka grzewcza w przedsiębiorstwie |

5 |

Koszty energii elektrycznej |

1.Automatyzacja zakładu pracy 2.Duże straty ciepła |

1.Proces produkcyjny w większości opiera się na maszynach 2.Stare budynki zakładu pracy |

4 |

1 |

1 |

4 |

Położenie na ścianach styropianu |

Wada

|

Rodzaj błędu |

Skutki błędu |

Przyczyny błędu |

Ocena

|

Działania naprawcze |

|||

|

|

|

|

P |

Z |

T |

C |

|

6 |

Koszty ochrony magazynów |

1.Częste wizyty u weterynarza |

1. Starość psa pilnującego |

1 |

1 |

5 |

5 |

Próba pozyskania zdrowszego psa do pilnowania |

7 |

Mała wydajność maszyn i urządzeń |

1.Obniżone możliwości produkcyjne 2.Wadliwość wyrobu |

1.Zbyt długi okres eksploatacji maszyn 2.Przestarzałe urządzenia |

7 |

4 |

2 |

56 |

Częstsza konserwacja maszyn i urządzeń |

8 |

Duży stopień zużycia maszyn |

1.Szybki okres zużycia maszyn 2.Zła obsługa maszyn |

1.Obciążenie nadmierną ilością materiałów produkcyjnych 2. Niedostatecznie wykwalifikowana kadra pracownicza |

8 |

2 |

2 |

32 |

Szkolenie pracowników, w kwestiach obsługi maszyn |

9 |

Niedostosowanie liczby maszyn do wielkości produkcji |

1.Zastoje w procesie wytwórczym 2.Długi czas transportu półproduktów w obrębie hali produkcyjnej |

1.Niewłaściwe rozplanowanie cyklu produkcyjnego 2.Zajmowanie miejsca przez maszyny niepotrzebne |

1 |

3 |

5 |

15 |

Zmiana położenia niektórych maszyn w celu lepszej organizacji pracy |

10 |

Koszty materiałów opakowaniowych |

1.Drogie opakowania

|

1.Małe rozpoznanie rynku dostawców opakowań

|

1 |

2 |

1 |

2 |

Poszukanie tańszych opakowań |

11 |

Koszty umieszczania logo na towarach |

1.Zlecanie drukowania logo firmą zajmującym się tą dziedziną |

1.Brak własnych urządzeń drukujących

|

3 |

1 |

2 |

6 |

Zakup drukarki |

12 |

Koszty dotyczące urządzeń pakujących |

1.Wady w montowaniu opakowań

|

1.Przestażałe urządzenie 2.Niewłaściwa obsługa maszyn |

1 |

2 |

2 |

4 |

Szkolenie pracowników, modernizacja urządzeń pakujących. |

Wada

|

Rodzaj błędu |

Skutki błędu |

Przyczyny błędu |

Ocena

|

Działania naprawcze |

|||

|

|

|

|

P |

Z |

T |

C |

|

13 |

Wysoka cena materiałów |

1.Duża cena detaliczna materiałów |

1.Niedostateczna znajomość rynku sprzedawców drewna. 2.Słaba znajomość sprzedawców drewna 3.Kupno materiałów w detalu |

10 |

8 |

2 |

160 |

Próba zawiązania większych znajomości wśród sprzedawców drewna poprzez zorganizowanie spotkania towarzyskiego, oraz rozejrzenie się za bardziej konkurencyjnymi sprzedawcami. Większe inwestycje w materiał w celu zmniejszenia ceny (kupy hurtowe materiałów) |

14 |

Zła jakość materiałów |

1.Trudności w procesie produkcyjne związane z odróbką mokrego drzewa |

1.Kupno mokrego drzewa 2.Transport materiałów złymi środkami transportu |

7 |

4 |

3 |

84 |

Przystosowanie magazynu do pełnienia funkcji suszarni. |

15 |

Usterki materiałów spowodowane transportem i magazynowaniem |

1.Pęknięte deski |

1.Transport materiałów starymi samochodami 2.Nie uwaga przy załadunku i rozładunku samochodów . |

2 |

1 |

1 |

2 |

Upominanie pracowników pracujących przy transporcie przez kierownika firmy aby uważniej wykonywali swoją pracę |

PODSUMOWANIE METODY FMEA

Z powyższej analizy wynika, że największym problemem w firmie JAR jest błąd 1 i 13, w których wartość C jest najwyższa i wynosi 225 i 160. Są to: zbyt wysokie koszty przewozów obcymi środkami transportu, oraz zbyt wysoka cena materiałów.

Przedsiębiorstwo powinno zwrócić uwagę na te dwa problemy, gdyż wyniki pokazują że są błędy o najwyższej liczbie ryzyka a ponadto znacznie odbiegają od pozostałych.

Rozwiązania problemów są podane w tabeli, ponadto jednak działania naprawcze można rozszerzyć o:

Wzięcie samochodu dostawczego w leasing

Poszukanie konkurencyjnej firmy transportowej

Śledzenie na bieżąco rynku oraz firm sprzedających interesujące firmę materiały

2

Zbyt wysokie koszty produkcji

Wyszukiwarka

Podobne podstrony:

Diagram Pareto Lorenza

Diagram Pareto Lorenza

Diagram Pareto Lorenza

Zastosowanie diagramu Ishikawy

Zasada Pareto Lorenza

Zarzadzanie jakością - Wykres Pareto-Lorenza, Kaizen - metoda małych kroków

Pareto - Lorenzo

pareto lorenz

pareto lorenz piwo

Zarzadzanie jakością Wykres Pareto Lorenza obliczenia

Zarzadzanie jakością Wykres Pareto Lorenza obliczenia

diagram Ishikawy, Marketing

fmea i diagram ishikawy OZEAGQAI2734PTSEHTXVI7QBECFDQMMSMEAPCCI OZEAGQAI2734PTSEHTXVI7QBECFDQMMSMEAP

DIAGRAM ISHIKAWY CZ, Zarządzanie jakością, Zarządzanie jakością

diagram ishikawy, Socjologia

więcej podobnych podstron