Sprawozdanie nr 2

Laboratorium z Wytrzymałości Materiałów

Prowadzący : dr inż. Sławomir Wichniewicz

Sprawozdawca : Łukasz Murawski

Temat 1 : Wyznaczanie współczynnika sprężystości podłużnej dla drewna.

1. Aparatura

a) maszyna wytrzymałościowa firmy Amsler wyspecjalizowana do badań drewna

![]()

![]()

b) suwmiarka

c) czujnik zegarowy o zakresie 10 mm i elementarnej działce 0,01 mm

2. Próbka - drewniana beleczka;

3. Przebieg doświadczenia

a) określenie rzeczywistych wymiarów przekroju b i h

b = 19,8 mm h = 19,2 mm

b) ustawienie belki na podporach, ustawienie zakresu na 1000 N i wyzerowanie wskazówki siłomierza maszyny

c) ustawienie czujnika zegarowego (lekko wciskamy trzpień)

d) poddanie belki kolejnym obciążeniom ![]()

(według tablicy 1) i przy każdym z nich wykonanie odczytu ![]()

na czujniku wraz z wpisaniem go do tablicy; każdy odczyt wykonujemy po 30 s działania kolejnego obciążenia

e) zestawienie wyników badań;

i |

[ N ] |

Odczyty [ mm ] |

Δ [ N ] |

Δ [ mm ] |

[ MPa ] |

1 |

100 |

0,52 |

0 |

0 |

0 |

2 |

200 |

0,77 |

100 |

0,25 |

10609,81 |

3 |

300 |

1,00 |

200 |

0,48 |

10845,58 |

4 |

400 |

1,26 |

300 |

0,74 |

10765,84 |

5 |

500 |

1,51 |

400 |

0,99 |

10967,44 |

E = 10797 |

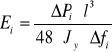

f) objaśnienie wzorów

kolejne wartości modułu Younga

obliczamy według wzoru

gdzie: ![]()

- moment bezwładności, obliczony dla rzeczywistych wymiarów przekroju, ![]()

, ![]()

= 11802,04 cm![]()

l - odległość między podporami, l = 24 mm

ostateczna wartość modułu Younga jest średnią arytmetyczną liczoną według wzoru

wartość modułu Younga dla badanej próbki wynosi E = 10797 MPa

Temat 2 : Wyznaczanie modułu odkształcenia postaciowego (modułu Kirchoffa) przy skręcaniu. |

1. Aparatura

a) skręcarka firmy Amsler o zakresie 500 Nm i elementarnej działce momentomierza równej 2 Nm

b) kątomierze zamocowane na skręcarce, służące do pomiaru kąta skręcania

2. Próbka - metalowy pręt; rysunek 2

Rysunek 2 : Pręt do badania modułu odkształcenia postaciowego

3. Przebieg doświadczenia

a) zamocowanie pręta w uchwytach skręcarki i połączenie tarcz kątomierzy z prętem w przekrojach A i B, odległych od siebie o ![]()

= 100 cm

b) poddanie pręta skręcaniu momentem wstępnym ![]()

= 100 Nm, a następnie wykonanie odczytów na kątomierzach A i B

c) zwiększenie momentu do wartości ![]()

= 500 Nm, a następnie wykonanie odczytów na kątomierzach A i B

d) zestawienie wyników badań;

[ Nm ] |

Odczyty na kątomierzach [ ° ] |

|

|

A |

B |

|

8,7 |

5,5 |

|

38,2 |

23,4 |

Δ |

Δ |

Δ |

|

Δ |

|

f) objaśnienie wzorów

Δ

- przyrost kąta obrotu w przekroju A

Δ![]()

- przyrost kąta obrotu w przekroju B

Δ![]()

- przyrost kąta skręcania pręta na długości ![]()

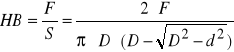

wartość modułu odkształcenia postaciowego obliczamy ze wzoru

![]()

gdzie: Δ![]()

- różnica momentów ![]()

i ![]()

Δ![]()

- przyrost kąta skręcania pręta na długości ![]()

; do powyższego wzoru wstawiamy kąt skręcania w radianach; Δ![]()

= 0,20246 rad

![]()

- odległość między punktami A i B

![]()

- biegunowy moment bezwładności, obliczony dla rzeczywistych wymiarów przekroju, ![]()

, ![]()

= 7,95 cm![]()

wartość modułu odkształcenia postaciowego przy skręcaniu dla badanej próbki wynosi G = 24851,78 MPa

Temat 3 : Pomiar twardości stali metodą Brinella.

1. Aparatura

a) twardościomierz niemiecki typu HPO - 250

![]()

![]()

b) wgłębnik w postaci kulki z bardzo twardej stali; w doświadczeniu użyto dwie kulki o średnicach ![]()

= 2,5 mm i ![]()

= 5 mm; rysunek 3

2. Próbka - pierścień wykonany ze stali

Rysunek 3 : Pomiar twardości metodą Brinella

3. Przebieg doświadczenia

założenie obiektywu (70 - krotne powiększenie) i kulki; w pierwszej próbie zakładamy kulkę o średnicy

= 2,5 mm a w drugiej - kulkę o średnicy

= 5 mm

b) wciśnięcie przycisku z obciążeniem: ![]()

= 187,5 kG dla kulki o średnicy ![]()

= 2,5 mm, ![]()

= 750 kG dla kulki o średnicy ![]()

= 5 mm; w obu przypadkach współczynnik K = 30, gdzie:

K - stosunek obciążenia F do kwadratu średnicy badanej próbki: dla kulek o danych średnicach D obciążenie dobierane jest tak, aby K = const i kąt wciskania kulki ϕ = const (wtedy odciski będą geometrycznie podobne); dzięki temu uzyskujemy tę samą, porównywalną wartość twardości Brinella HB

c) ułożenie badanej stalowej próbki na stoliku pomiarowym, a następnie przez pokręcenie poziomym kołem podniesienie stolika i dociśnięcie próbki do czarnej stożkowej osłony

d) wciśnięcie czarnego przycisku włączającego elektromagnes (wgłębnik zajmuje dolne położenie i uwalnia się dźwignia z obciążnikami)

e) po 15 s utrzymywania obciążenia F odciążamy wgłębnik przez naciśnięcie w dół (do oporu) końca dźwigni znajdującej się z prawej strony twardościomierza; obiektyw urządzenia mikroskopowego samoczynnie wraca w dolne położenie

f) sprawdzenie ostrości obrazu odcisku na ekranie

g) pomiar średnicy obrazu odcisku za pomocą urządzenia mikroskopowego z dokładnością do 0,001 mm, w kierunku poziomym i pionowym

![]()

= 0,931 mm ![]()

= 0,909 mm

![]()

d = 0,920 mm

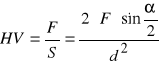

h) miarą twardości Brinella jest stosunek użytej siły do wywołanego nią pola powierzchni odcisku

gdzie: F - siła wyrażona w kG

D - średnica kulki w mm

d - średnica podstawy odcisku w mm

wynikowi nie przypisujemy żadnych mian

i) w przypadku naszego doświadczenia dokonano odczytu twardości w skali Brinella z tablicy na podstawie średnicy odcisku; dla d = 0,920 mm HB = 272

Temat 4 : Pomiar twardości stali metodą Vickersa.

1. Aparatura

a) twardościomierz niemiecki typu HPO - 250

![]()

![]()

b) wgłębnik w postaci diamentowego ostrosłupa foremnego o podstawie kwadratowej i kącie między przeciwległymi ściankami α = 136°; kąt α dobrano tak, że odpowiada on średniemu kątowi wciskania kulki w metodzie Brinella; rysunek 4

2. Próbka - pierścień wykonany ze stali

Rysunek 4 : Pomiar twardości metodą Viskersa

3. Przebieg doświadczenia

założenie obiektywu (70 - krotne powiększenie) i diamentowego ostrosłupa foremnego

b) wciśnięcie przycisku z obciążeniem: F = 100 kG

c) ułożenie badanej stalowej próbki na stoliku pomiarowym, a następnie przez pokręcenie poziomym kołem podniesienie stolika i dociśnięcie próbki do czarnej stożkowej osłony

d) wciśnięcie czarnego przycisku włączającego elektromagnes (wgłębnik zajmuje dolne położenie i uwalnia się dźwignia z obciążnikami)

e) po 15 s utrzymywania obciążenia F odciążamy wgłębnik przez naciśnięcie w dół (do oporu) końca dźwigni znajdującej się z prawej strony twardościomierza; obiektyw urządzenia mikroskopowego samoczynnie wraca w dolne położenie

f) sprawdzenie ostrości obrazu odcisku na ekranie

g) pomiar przekątnych obrazu odcisku za pomocą urządzenia mikroskopowego z dokładnością do 0,001 mm

![]()

= 0,493 mm ![]()

= 498 mm

![]()

d = 0,495 mm

h) miarą twardości Brinella jest stosunek użytej siły do wywołanego nią pola powierzchni odcisku

gdzie: F - siła wyrażona w kG

d - średnica podstawy odcisku w mm

α - kat między przeciwległymi ściankami wgłębnika

wynikowi nie przypisujemy żadnych mian

w przypadku naszego doświadczenia dokonano odczytu twardości w skali Brinella z tablicy na podstawie średnicy odcisku; dla d = 0,495 mm HV= 7,57

Temat 5 : Pomiar twardości stali metodą Rockwella.

1. Aparatura

a) twardościomierz niemiecki typu HPO - 250

![]()

![]()

b) wgłębnik w postaci diamentowego stożka o kącie wierzchołkowym równym α = 120° ; do badania twardości metodą Rockwella zastosowano skalę C; rysunek 5

2. Próbka - pierścień wykonany ze stali

Rysunek 5 : Pomiar twardości metodą Rockwella

3. Przebieg doświadczenia

a) obciążenie wgłębnika siłą wstępną ![]()

= 98,1 N powodując jego zagłębienie ![]()

; czujnik twardościomierza zostaje w tym momencie wyzerowany; obracamy tarczą czujnika przez co ustawiamy kreskę zerową skali C (czarnej) pod wskazówką; rysunek

b) zwiększenie obciążenia stożka do wartości ![]()

= 1373 N; stożek zagłębia się dodatkowo o wartość ![]()

c) usunięcie obciążenia ![]()

po 15 s; obciążenie ![]()

pozostaje do końca pomiarów; zmniejszenie obciążenia powoduje cofnięcie się stożka o wartość ![]()

(odkształcenie sprężyste); pozostałe zagłębienie h = ![]()

- ![]()

jest podstawą do określenia twardości

d) twardość Rockwella w skali C wyznaczamy ze wzoru

![]()

gdzie: 0,002 - zagłębienie odpowiadające jednostce twardości Rockwella

e) dokonano trzech pomiarów twardości Rockwella na jednej próbce, w wyniku których otrzymano następujące wyniki

![]()

= 48 ![]()

= 47 ![]()

= 49

![]()

![]()

g) w przypadku badanej próbki twardość Rockwella wynosi ![]()

Temat 6 : Próba udarności.

1. Aparatura

a) młot Charpy'ego firmy Amsler o zakresie 50 J i elementarnej działce skali urządzenia pomiarowego równej 5 J

![]()

b) suwmiarka

![]()

2. Próbka - stalowa próbka typu Mesnager; rysunek 6

Rysunek 6 : Standardowa próbka do badań udarności; wymiary w mm

3. Przebieg doświadczenia

a) pomiar pola przekroju osłabionego karbem

![]()

cm![]()

b) podniesienie wahadła do położenia początkowego

c) ustawienie próbki na podporach

d) zwolnienie wahadła i w efekcie złamanie próbki

e) odczyt na skali, przy wskazówce biernej, wartości energii KU2 zużytej na złamanie próbki KU2 = 39,5 J

f) oględziny zniszczonej próbki

Objaśnienie: udarność określa się umownie jako stosunek energii zużytej na złamanie próbki do pola przekroju w miejscu osłabienia karbem

![]()

[J/cm![]()

]

do naszego badania przyjęliśmy próbkę osłabioną karbem w kształcie litery U o głębokości 2 mm, stąd zużyta energia na złamanie takiej próbki ma oznaczenie KU2, a udarność - oznaczenie KCU2

g) opracowanie wyników badań

![]()

J/cm![]()

h) w przypadku badanej próbki udarność wynosi KCU2 = 49,375 J/cm![]()

Wyszukiwarka

Podobne podstrony:

sprawko nr2, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wytrzym

sprawko nr22lukmur, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4,

Laborki 3, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wytrzymał

wytrzy~1 LUkmur1, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wy

laborki 4 (2), Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wytrz

Laborki 4, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wytrzymał

Pytania egzaminacyjne111, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semes

zadania wyd16, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wytrz

spis wy, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wytrzymałoś

Ogólne wzorki, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wytrz

WYDYMAŁA16, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wytrzyma

Kształt, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wytrzymałoś

WZORY1, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wytrzymałość

WZORY11, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wytrzymałoś

wydymała123, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wytrzym

WYDYMAŁA1, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wytrzymał

GOTOWE, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wytrzymałość

więcej podobnych podstron