Rodzaje obróbek:

1) obróbki ubytkowe - rodzaj obróbki materiału polegający na usuwaniu jego części w procesie technologicznym

2) obróbki erozyjne - rodzaj obróbki danego materiału, która polega na usunięciu określonej części materiału, przy jednoczesnym wykorzystaniu w tym procesie wszelkich zjawisk erozyjnych. Obróbka erozyjna jest stosowana do kształtowania materiałów bardzo trudno skrawalnych oraz nie skrawalnych.

3) obróbki zmieniające właściwości materiału ( obróbki cieplne - działanie temperatury;

obróbki chemiczne

cieplno - chemiczne)

4) obróbki bezwiórowe - w której następuje zmiana wymiarów obrabianego przedmiotu bez usuwania naddatku materiału w postaci wiórów; np. obróbka plast., odlewanie. (kształtowanie poprzez działanie dużych sił)

5) obróbki ochronne - malowanie, nakładanie powłok ochronnych

obróbki zdobnicze - złocenie, srebrzenie

6) montaż - łączenie elementów w zespoły, układy, obejmuje techniki łączenia i montażowe

7) Obróbka Skrawaniem - polega na nadawaniu materiałowi w postaci początkowej pożądanego kształtu poprzez oddzielanie poszczególnych warstw w postaci wiórów przy pomocy narzędzi skrawających

Celem skrawania jest:

-nadanie przedmiotowi należytego kształtu

-nadanie odpowiednich wymiarów z założoną dokładnością

-nadanie odpowiedniej gładkości na wybranych powierzchniach

Zjawiska powstające podczas skrawania:

- opór materiału jaki materiał obrabiany stawia wnikający w ostrze narzędzia

F * V = N ( moc skrawania)

F - siła

V - prędkość

Sprawność obrabiarki:

Nob = ![]()

Wydzielanie ciepła -ciepło powstające w procesie skrawania ma ważne znaczenie ze względu na trwałość narzędzi, dokładność obróbki i fizykochemiczne własności warstwy wierzchniej.

Źródłami ciepła w procesie skrawania są:

praca odkształceń sprężystych i plastycznych materiału warstwy skrawanej całego,

praca tarcia wióra o powierzchnię natarcia ostrza,

praca tarcia powierzchni przyłożenia ostrza o materiał obrobiony.

Skutki tych dwóch zjawisk:

- zużywanie się narzędzi skrawających ( wyrwanie cząstki z ostrza, ostrze tępi się, traci geometrię - wymaga regeneracji, powoduje to wzrost kosztów, opóźnienia z powodu przygotowań do dalszej pracy.

Od czego zależy wybór materiału narzędziowego:

od rodzaju przedmiotu obrabianego- tworzywa metalowe, stopy lekkie, drewno, tworzywa sztuczne

od kształtu przedmiotu obrabianego ( np. wielkość)

od mocy obrabiarki

od liczebności serii wyrobu

Proces technologiczny - uporządkowany ilościowo i jakościowo zbiór czynności zmieniających własności fizyczne (kształt, wielkość), formę występowania lub własności chemiczne określonej substancji (materiału). Proces technologiczny razem z czynnościami pomocniczymi (przemieszczanie materiału) stanowią proces produkcyjny, w wyniku którego otrzymywany jest produkt.

Operacja technologiczna - część procesu technologicznego obejmująca czynności wykonywane na jednym przedmiocie (lub zespole przedmiotów), na jednym stanowisku pracy przez jedną lub kilka osób (ew. zespół robotów), bez przerw na inne prace.

Pożądane cechy materiałów:

duża twardość - odporność na odkształcenia powierzchniowe

duża wytrzymałość doraźna - obciążenie siłą lub momentem ( ściskanie, zginanie)

duża wytrzymałość na zmęczenie - obciążenia zmienne

duża udarność - odporność na nagłe zmiany obciążenia ( np. uderzenia)

odporność na zużycie - trwałość ostrza

Rodzaje materiałów narzędziowych:

stale - narzędzia węglowe - najtańsze, wytrzymałość zadowalająca, słaba trwałość,

Stale stopowe - oprócz węgla, niewielkich ilości manganu i krzemu, oraz szkodliwych domieszek fosforu i siarki, zawierają inne składowe:

- chrom, - nikiel, - mangan i krzem, - wolfram, - molibdem, - wanad, - kobaltstale szybkotnące

spieki - materiał w postaci proszku, spieka się proszek do postaci płytek w temp. 1500ºC

pokrycie azotkiem tytanu

węgliki

spieki ceramiczne - tlenki

materiały supertrwałe

Parametry skrawania

Podczas obróbki skrawaniem można rozróżnić w obrabianym przedmiocie trzy powierzchnie. Rozróżniamy powierzchnie skrawaną, obrobioną i obrabianą.

Cechy przedmiotu obrabianego:

1) powierzchnia obrabiana

2) powierzchnia obrobiona - warstwa wierzchnia

podwarstwy:

- powierzchniowa 100-300 nanometrów (ciała obce, płyny, pyły, ciecze, okruchy, elementy materiału, ostrze

- przypowierzchniowa 0,5 - 500 nanometrów (rozdrobnione i odkształcone ziarna materiału

- podpowierzchniowa - resztkowe naprężenia po obróbce wynikające z sił

3) powierzchnia skrawania

Ruchy przedmiotu obrabianego:

ruch główny - ruch nadawany narzędziu lub przedmiotowi obrabianemu, w wyniku którego następuje oddzielenie wióra od materiału. Przy toczeniu jest to ruch obrotowy przedmiotu obrabianego, przy wierceniu, frezowaniu i szlifowaniu - ruch obrotowy narzędzia, przy struganiu lub dłutowaniu - ruch prostoliniowy suwaka

ruch jałowy - jest częścią ruchu głównego, której nie towarzyszy powstawanie wióra np. ruch powrotny przy struganiu lub dłutowaniu.

ruch posuwowy - jest to ruch narzędzia lub przedmiotu obrabianego niezbędny do usunięcia warstwy naddatku obróbkowego z całej powierzchni obrabianej

ruch wypadkowy jest wypadkową chwilowego ruchu głównego i ruchu posuwowego.

Do ruchów pomocniczych zalicza się:

ruchy dosuwu i cofania narzędzi lub przedmiotów obrabianych,

ruchy zakładania i zdejmowania przedmiotów obrabianych,

ruchy związane z wymianą narzędzi,

ruchy nastawcze, za pomocą których uzyskuje się żądane nastawienie wymiarowe narzędzia względem przedmiotu obrabianego,

ruchy podziałowe, występujące w przypadku, gdy kształtowana powierzchnia składa się z powtarzalnych elementów cząstkowych, których obróbka dokonywana jest kolejno (występuje podczas obróbki kół zębatych, gwintów wielokrotnych, narzędzi wieloostrzowych).

Aby można było wykonywać proces obróbki należy dobrać stworzyć odpowiednie warunki skrawania które nazywamy parametrami skrawania. Rozróżniamy :

- technologiczne parametry skrawania

- geometryczne parametry skrawania.

Technologicznymi parametrami skrawania są:

prędkość skrawania,

prędkość posuwu,

głębokość skrawania.

Prędkość skrawania (prędkość ruchu głównego)

W przypadku, gdy ruch główny jest ruchem obrotowym (toczenie, wiercenie, frezowanie) określa się ją ze wzoru:

v = π d n / 1000 [m/min],

gdzie:

d - średnica skrawanego przedmiotu (toczenie) lub narzędzia w [mm],

n - prędkość obrotowa przedmiotu obrabianego lub narzędzia w [obr/min],

zaś, gdy jest ruchem prostoliniowym (struganie, dłutowanie) ze wzoru:

v = 2 L n / 1000 [m/min],

gdzie:

L - skok czyli droga narzędzia lub przedmiotu obrabianego od położenia

początkowego do końcowego w [mm],

n - liczba suwów skoków na minutę

L = Lc + Ld + Lw

Lc - dł. robocza (czynna) narzędzia

Ld - dł. dobiegu

Lw - dł. wybiegu

Dla szlifowania, gdzie ruchem głównym jest ruch obrotowy ściernicy, prędkość skrawania wyznacza się ze wzoru:

v = π d n / 60000 [m/s],

gdzie:

d - średnica ściernicy w [mm],

n - prędkość obrotowa ściernicy w [obr/min].

Prędkość posuwu (prędkość ruchu posuwowego)

Posuw - (f) - przemieszczenie narzędzia w czasie jednego obrotu przedmiotu skrawanego lub podwójnego skoku

AB = h * b= ap * f

h, b - wymiary geometryczne

ap ( głębokość skrawania), f - wymiary parametrów skrawania

f = fz * z

f - posuw całkowity

f - posuw na ząb

f - liczba ostrzy

Głębokość skrawania jest wymiarem usuwanej warstwy materiału w kierunku prostopadłym do powierzchni obrobionej.

Dla toczenia wałów głębokość skrawania określa wzór:

ap = 0.5 (d-dk),

gdzie:

d - średnica powierzchni obrabianej,

dk - średnica powierzchni obrobionej.

Parametry tę są niezbędne do ustawienia obrabiarki celem zaplanowania i wykonania obróbki.

Do parametrów geometrycznych zaliczamy :

szerokość warstwy skrawanej,

grubość warstwy skrawanej,

Efektem obróbki skrawaniem jest objętość wydajnościowa:

Q= fd*Vc*103 [mm3/min].

Wydajność produkcyjna

W= ![]()

[szt/min]

To - czas operacji ( czas maszynowy i czas czynności pomocniczych) [ min/szt]

to = tm+ tp

Podział narzędzi ze względu na:

część robocza

1 ostrzowe

wieloostrzowe

postać wióra - pyły, opiłki

część chwytna

trzpieniowa

nasadzone z otworami osadczymi

Geometria ostrza

Podstawowe elementy części roboczej noża tokarskiego to:

powierzchnia natarcia - jest to powierzchnia po której spływa wiór oddzielany od przedmiotu obrabianego. Powierzchnia ta przejmuje cały nacisk spływającego wióra oraz znaczną ilość wydzielanego podczas obróbki ciepła.

powierzchnia przyłożenia - (główna i pomocnicza) - są to powierzchnie noża tokarskiego zwrócone podczas pracy noża do powierzchni skrawania (główna pow. przyłożenia) i do powierzchni obrabianej (pomocnicza pow. przyłożenia).

krawędź skrawająca - stanowi linię przecięcia powierzchni natarcia i przyłożenia.

wierzchołek noża - jest to punkt przecięcia się głównej krawędzi skrawającej i pomocniczej.

Powierzchnia natarcia i przyłożenia mogą w różnych narzędziach przybierać różne kształty. Powierzchnie tworzące część roboczą noża są pochylone względem siebie pod pewnymi kątami. Zwymiarowanie tych kątów wymaga wprowadzenia tzw. układu odniesienia zapewniającego jednoznaczne ich określenie. Główne kąty noża są określane jako kąty pomiędzy określonymi powierzchniami noża.

Kąt przyłożenia - (oznaczany α ) - jest to kąt zawarty pomiędzy prostą prostopadłą do płaszczyzny podstawowej noża i powierzchnią przyłożenia. Zadaniem tego kąta jest zmniejszenie tarcia pomiędzy przedmiotem obrabianym a powierzchnią przyłożenia noża oraz zwiększenie trwałości ostrza. Ze zwiększeniem tego kąta zmniejsza się zużycie noża ( na skutek zmniejszenia tarcia), zwiększa się trwałość ostrza ale maleje wytrzymałość (zmniejszenie pola przekroju ostrza). Zalecany zakres α = 6˚ - 15˚. Uwaga kąt ten nie może być ujemny.

Kąt natarcia - (oznaczany γ ) - jest to kąt zawarty pomiędzy prostą poziomą przechodzącą przez krawędź skrawającą noża i powierzchnią natarcia. wartości tego kąta zależy wielkość odkształceń jakim podlega wiór. Im większy kąt tym mniejsze odkształcenia wióra, i tym mniejsze odkształcenia i obciążenia cieplne noża. Jednak duże wartości kąta osłabiają jego wytrzymałość. Zalecany zakres

γ = -20˚ do +15˚ Zalecany zakres α = 6˚ - 15˚. Kąt ten może być ujemny.

Kąt przystawienia - (oznaczany χ ) - jest to kąt zawarty pomiędzy prostą wskazującą kierunek ruchu posuwowego i rzutem głównej krawędzi skrawającej na płaszczyznę podstawy noża. Przy dużych wartościach kąta przystawienia otrzymuje się po obróbce dużą chropowatość, zmniejszając wartość tego kąta poprawia się jakość powierzchni, jednak spadkowi chropowatości towarzyszy wzrost oporów skrawania i drgania. Zalecany zakres χ = 30˚ - 90˚.

Pomocniczy kąt przystawienia - (oznaczany χ') - jest to kąt zawarty pomiędzy prostą wskazującą kierunek ruchu posuwowego i rzutem pomocniczej krawędzi skrawającej na płaszczyznę podstawy noża. zadaniem tego kąta jest zmniejszenie chropowatości powierzchni. Zalecany zakres χ' = 5˚ - 15˚.

Kąt ostrza - (oznaczany β ) - jest to kąt zawarty pomiędzy powierzchnią przyłożenia

i powierzchnią natarcia.

Kąt skrawania - (oznaczany δ ) - jest to kąt będący sumą kątów przyłożenia i ostrza.

Kąt naroża - (oznaczany ε ) - jest to kąt zawarty pomiędzy rzutami głównej

i pomocniczej krawędzi skrawającej na płaszczyznę podstawy noża.

Kąt pochylenia głównej krawędzi skrawającej - (oznaczany λ ) - jest definiowany jako: ujemny - gdy wierzchołek noża jest najniższym punktem krawędzi skrawającej, dodatni

- gdy wierzchołek noża jest najwyższym punktem krawędzi skrawającej, zerowy - gdy krawędź skrawająca jest równoległa do podstawy noża. Od wartości tego kąta zależy kierunek spływu wiórów oraz podczas toczenia przerywanego stopniowe wcinanie się ostrza

w materiał obrabiany. Zalecany zakres λ = -30˚ do +25˚ . Podczas toczenia przerywanego zalecane są kąty o mniejszej wartości.

|

|

Oznaczenie katów : α - kąt przyłożenia, α01 - pomocniczy kąt przyłożenia, α2 - przejściowy kąt przyłożenia, γ - kąt natarcia, χ'- przejściowy kąt przystawienia pozostałe kąty - patrz tekst

|

|

Geometria ostrza noża tokarskiego |

|||

Siły skrawania

Siła skrawania - to siła, z jaką ostrze narzędzia oddziałuje na materiał warstwy skrawanej, powodując przetworzenie jej w wiór.

Całkowitą siłę skrawania F rozkłada się na trzy składowe, których kierunki pokrywają się odpowiednio z kierunkiem prędkości ruchu głównego, kierunkiem ruchu posuwowego i kierunkiem do nich prostopadłym.

Działanie tych składowych rozpatruje się w układzie związanym z narzędziem i w układzie związanym z przedmiotem obrabianym.

W układzie narzędzia wyróżniamy:

1) składową Ps, działającą równolegle do wektora prędkości obwodowej w punkcie styczności wierzchołka ostrza z przedmiotem obrabianym. Nosi ona nazwę siły obwodowej lub siły skrawania. Powoduje uginanie narzędzia i obciąża prowadnice obrabiarki.

2) składową posuwową Pp, równoległą do kierunku posuwu narzędzia. Powoduje ona obrót narzędzia wokół osi imaka i obciąża mechanizm posuwu obrabiarki.

3) składową odporową Po, normalną do powierzchni obrobionej i dwóch pozostałych składowych. Odpycha ono narzędzie od przedmiotu i obciąża prowadnice obrabiarki.

W układzie przedmiotu całkowitą siłę skrawania rozkłada się również na trzy składowe. Mają one tę samą wartość, ten sam kierunek i przeciwny zwrot do odpowiadających im sił w układzie narzędzia.

Są to:

składowa pionowa Fy, prostopadła do osi toczenia. Powoduje ona uginanie przedmiotu w płaszczyźnie pionowej i tworzy moment skrawania.

składowa osiowa Fz, równoległa do osi toczenia. Obciąża ona łożyska wrzeciona lub tulei konika.

składowa poprzeczna Fx. Powoduje ono uginanie przedmiotu w płaszczyźnie poziomej.

Znajomość sił skrawania jest niezbędna przy projektowaniu narzędzi, obrabiarek i uchwytów obróbkowych. Pozwala także na określenie odkształceń, jakim podlega przedmiot podczas obróbki.

Dobieramy obrabiarkę do najtrudniejszej lub najcięższej operacji, gdzie moc skrawania jest najwyższa.

Sprawność obrabiarki: 70-90%

Zużycie ostrza - zmiany kształtu ostrza występujące w czasie pracy narzędzia i ograniczające jego przydatność do dalszego użytku.

Zużycie ostrza wiąże się najczęściej ze zmianami geometrycznymi oraz zmianami właściwości fizycznych, którym ulega narzędzie podczas eksploatacji.

Obróbka plastyczna metali

Obróbka plastyczna jest metodą bezwiórowego kształtowania przedmiotów metalowych, wywołującą polepszenie własności mechanicznych obrabianego metalu. Kształtowanie metodami obróbki plastycznej może odbywać się bez nagrzewania materiału kształtowanego lub po jego nagrzaniu. Nagrzewanie materiału ma na celu zmniejszenie sił potrzebnych do kształtowania oraz zwiększenie jego zdolności do odkształceń plastycznych bez jego pękania.

Metody obróbki plastycznej to między innymi: kucie, walcowanie, cięcie, gięcie, ciągnienie.

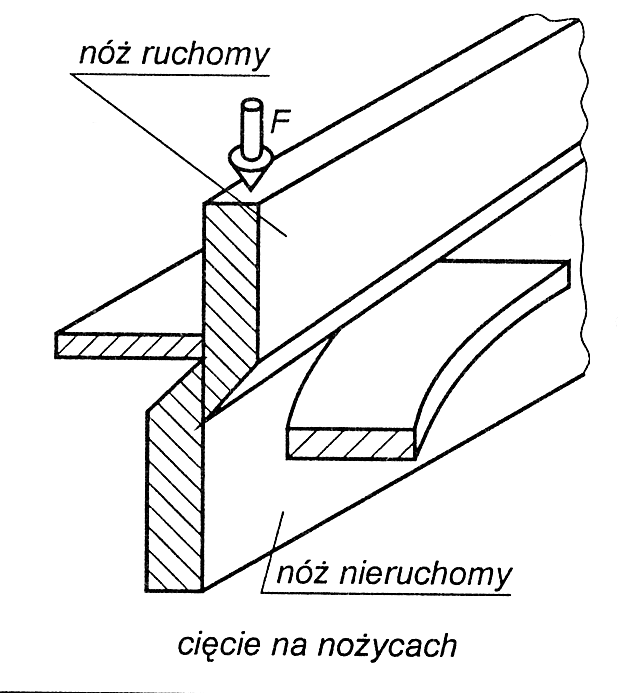

Cięcie jest metodą kształtowania przedmiotów polegająca na oddzieleniu jednej części materiału od drugiej wzdłuż linii zamkniętej lub nie zamkniętej.

Procesy cięcia można podzielić na dwie podstawowe grupy:

Realizowane za pomocą jednej krawędzi tnącej.

Realizowane za pomocą dwóch krawędzi tnących.

Gięcie jest metodą kształtowania przedmiotów z blach, prętów, kształtowników, drutów i rur. Kształt przedmiotu jest określony przez kształt linii leżącej w płaszczyźnie gięcia.

Ciągnienie polega na formowaniu drutu lub pręta poprzez przeciąganie materiału wyjściowego w postaci: walcówki, prasówki, lub krajki poprzez otwór ciągadła, którego pole przekroju jest mniejsze niż przekrój poprzeczny przeciąganego materiału.

Skutki przeciągania:

- zmniejszenie średnicy obrabianego materiału

- wydłużenie

- możliwa zmiana kształtu przekroju

- zwiększenie własności wytrzymałościowych

- zmniejszenie własności plastycznych

Kucie

- swobodne kształtowanie materiału bez ograniczania płynięcia. Wymagany kształt odkuwki uzyskuje się poprzez odpowiednie obracania materiału między kolejnymi uderzeniami.

- matrycowe płynięcie materiału ogranicza wykrój matrycy. Ten sposób kucia pozwala otrzymać odkuwki o dokładniejszym kształcie, metoda masowa.

Odkształcenie trwałe:

Na zimno

Na gorąco

Za pomocą:

Młota

Prasy

Zalety kucia:

Krótki czas wykonywania odkuwki.

Możliwość wykonywania odkuwek o skomplikowanych kształtach.

Możliwość uzyskania dokładnych wymiarów produktu.

Oszczędność materiału

Walcowanie polega na kształtowaniu materiału między obracającymi się walcami, tarczami, rolkami lub przemieszczającymi się względem siebie narzędziami płaskimi.

Rozkład sił podczas walcowania

Podczas walcowania na walce działa siła N, a na materiał siła T proces walcowania może się rozpocząć, gdy zostanie spełniony warunek.

T cos![]()

> N sin![]()

Sposoby walcowania:

Wzdłużne

Poprzeczne

Poprzeczno- klinowe

Pielgrzymowe

Kształtowanie wytłoczek o powierzchni nierozwijalnej

Wytłoczka- oznacza przedmiot z blachy o cienkich kształtach, którego nie można wyprostować na płaszczyźnie.

Sposoby kształtowania wytłoczek:

Na prasach

Za pomocą narzędzi wykonujących ruch obrotowy

Metodami dynamicznymi.

Kształtowanie wytłoczek na prasach:

Wytłaczanie- polega na przekształceniu kawałka blachy w wytłoczkę o powierzchni nierozwijalnej. Najczęściej używa się sztywnych narzędzi, metalowego stempla i matrycy lub też wytłaczanie gumą i wytłaczanie hydrauliczne.

Przetłaczanie- polega na zwiększeniu wysokości wytłoczki kosztem zmniejszenia pola jej przekroju poprzecznego. Stosuje się do produkcji wytłoczek głębokich.

Wyciąganie- polega na zwiększeniu wysokości wytłoczki przez zmniejszenie grubości jej ścianki. Stosuje się do produkcji wytłoczek bardzo wysokich, które mogą mieć grubsze dno, np. łuski amunicyjne.

Dotłaczanie- polega na ostatecznym kształtowaniu uprzednio wykonanej wytłoczki. Wytłoczkę poddaje się silnemu ściśnięciu między powierzchniami stempla i matrycy.

Rozpychanie- polega na powiększeniu wymiarów poprzecznych wytłoczki związanym najczęściej ze zmianą ich kształtów. Stosuje się głównie w procesach kształtowania rur i wytłoczek za pomocą narzędzi sztywnych lub za pomocą działania ciśnienia cieczy lub gumy.

Obciskanie- polega na zmniejszeniu wymiarów poprzecznych wytłoczek lub rur na pewnym odcinku ich długości. Stosuje się przy produkcji butli na sprężone gazy łusek amunicyjnych.

Wywijanie- polega na powiększeniu średnicy otworu wyciętego w blasze z jednoczesnym wywinięciem dookoła otworu kołnierza (stożkowego lub walcowego).

Kształtowanie za pomocą narzędzi wykonujących ruch obrotowy:

Wyoblanie- polega na kształtowaniu wirującego krążka blachy lub półwyrobu przez miejscowy nacisk narzędzia. Przedmiot obrabiany przyjmuje kształt wzornika. Stosuje się do produkcji niewielkich serii produktów lub wykonania zabiegów trudnych do realizacji za pomocą tłoczenia.

Zgniatanie obrotowe- polega na wyoblaniu krążków materiałów lub półwyrobów połączonych z dużym pocienieniem ścianki na skutek jej rozwalcowania. Stosuje się do produkcji przedmiotów w postaci naczyń walcowych stożkowych oraz o zarysach krzywoliniowych.

Kształtowanie wytłoczek metodami dynamicznymi.

Kształtowanie blachy następuje w wyniku impulsowego działania dużych energii.

Sposoby kształtowania:

wybuchowe

elektrohydrodynamiczne

elektromagnetyczne

Tłocznikami nazywa się narzędzia do plastycznego kształtowania blach, przystosowane do pracy na prasach.

Rodzaje tłoczników:

Jednozabiegowe

Wielozabiegowe

Tłoczniki wielozabiegowe łączą dwa lub więcej zabiegów w jedną operację np. połączenie cięcia z zabiegiem gięcia, wytłaczania, przetłaczania, dotłaczania itp.

Cel - obniżenie pracochłonności, zastosowanie-duże serie produkcyjne.

W zależności od sposobu łączenia zabiegów rozróżnia się tłoczniki wielotaktowe i jednoczesne.

Procesy obróbki plastycznej w wyniku, których następuje zmiana kształtu bryły: wydłużanie, spęczanie, wgłębianie, procesy specjalne.

Do obróbki plastycznej w zależności od zastosowania metalu służą:

maszyny ogólnego przeznaczenia, na których wykonywać można różne operacje obróbki plastycznej (prasy mimośrodowe, prasy śrubowe),

maszyny specjalizowane, które w swojej konstrukcji przystosowane są do wykonania określonej operacji (prasa do gięcia, walcarka do gwintów,

maszyny specjalne, na których wykonywany jest określony przedmiot ściśle określonym sposobem.

W każdej maszynie przeznaczonej do obróbki plastycznej można wyróżnić części i zespoły konstrukcyjne o analogicznym przeznaczeniu.

Korpusy- zadaniem korpusu jest prowadzenie suwaka- bijaka. Rozróżniamy korpusy: wysięgowe, ramowe lub słupowe o kształcie jednolitym, odlewanym, składanym lub spawanym.

Napęd- napęd maszyny nadaje ruch elementowi roboczemu. W maszynach do obróbki plastycznej występują urządzenia pośredniczące w przenoszeniu energii. Podstawowym rodzajem napędu stosowanym w maszynach do obróbki plastycznej jest napęd mechaniczny lub hydrauliczny. Istnieją również młoty z napędem parowym, które mogą być napędzane również powietrzem.

Układ sterowania- jego zadaniem jest oddziaływanie na napęd maszyny. W maszynach do obróbki plastycznej stosowane jest: sterowanie mechaniczne, elektroniczne, pneumatyczne lub hydrauliczne oraz wszelkiego rodzaju kombinacje: elektropneumatyczne, hydrauliczno- mechaniczne.

Maszyny do obróbki plastycznej to między innymi młoty i prasy.

Młoty

Materiał jest odkształcany za pomocą uderzenia. Elementem uderzającym jest bijak. Siła uderzenia młota jest równa iloczynowi masy bijaka i jego opóźnienia.

Podział młotów:

według napędu:

resorowy

deskowy

łańcuchowy

sprężarkowy

parowo- powietrzny

według ruchu:

spadowy

obustronnego działania

według przeznaczenia technologicznego:

do kucia swobodnego:

resorowy

sprężarkowy

parowo- powietrzny

do kucia matrycowego:

deskowy

pasowy

łańcuchowy

hydrauliczny

sprężarkowy

parowo- powietrzny.

Prasy

Korpus prasy podczas wykonywania operacji technologicznej jest rozciągany siłą równą w przybliżeniu reakcji kształtowanego materiału. Suwak wykonuje ruchy postępowo- zwrotne i w chwili zetknięcia stempla z przedmiotem ma prędkość, co najmniej o rząd wielkości mniejszą od prędkości bijaka młota. Energia kinetyczna suwaka jest, więc znikomo mała w porównaniu z pracą odkształcenia plastycznego.

Istotna różnica między działaniem młota i prasy tkwi w sposobie wywierania nacisku na przerabiany materiał. Młot działa gwałtownie na materiał i z tego powodu odkształcają się głównie warstwy zewnętrzne. Podczas prasowania naciski wywierane przez prasę na materiał są długotrwałe i to jest powodem, że odkształcenia sięgają głęboko do wnętrza materiału, korzystnie wpływając na jego własności.

Rozróżniamy prasy:

mechaniczne

hydrauliczne

śrubowe.

Zalety obróbki plastycznej

oszczędność materiału

oszczędność robocizny

oszczędność narzędzi

wyższa jakość przerobionego materiału

możliwość nadawania skomplikowanych kształtów, które w innych technologiach są trudne bądź niemożliwe do osiągnięcia

Wady obróbki plastycznej

droga technologia

skomplikowane maszyny

laboratoria badawcze

Technologia wytwarzania tworzyw sztucznych

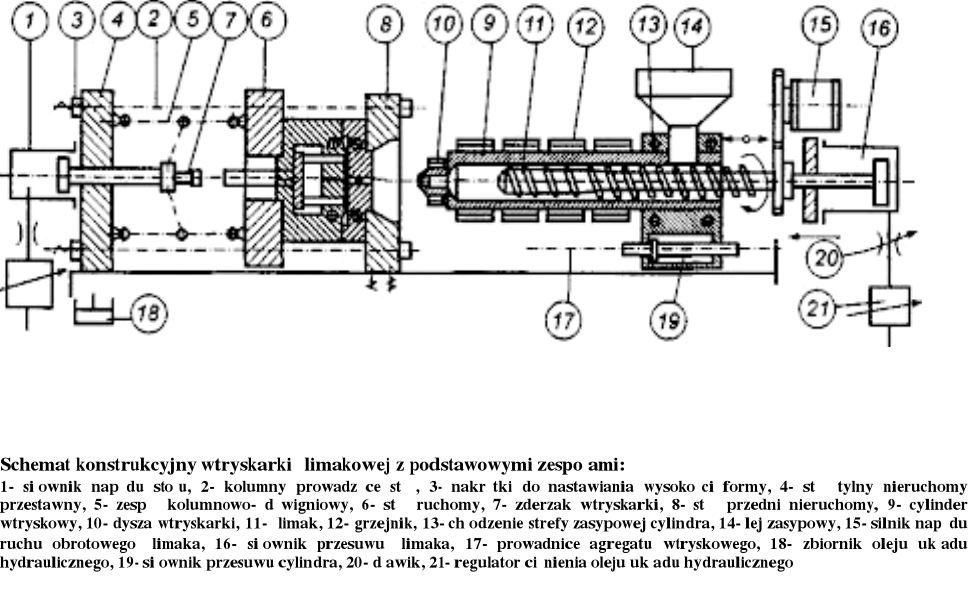

I. Wtryskiwanie

Wtryskiwanie to proces cykliczny, w którym materiał wyjściowy w postaci granulek lub krajanki, podany z pojemnika do ogrzewanego cylindra, uplastycznia się i następnie jest wtryskiwany przez dyszę i tuleję wtryskową do gniazd formujących. Tworzywo zestala się w nich, a następnie jest usuwane z formy w postaci gotowej wypraski, po czym cykl procesu rozpoczyna się od nowa.

Właściwości tworzyw sztucznych:

łatwość formowania przedmiotów o skomplikowanych kształtach,

mała gęstość, wynosząca dla większości tworzyw 0,8÷1,5 g/cm3, a dla

tworzyw o budowie komórkowej - poniżej 0,15 g/cm3,

korzystny stosunek wytrzymałości mechanicznej do ciężaru właściwego,

jest to tzw. wytrzymałość właściwa,

dobre właściwości mechaniczne i często bardzo dobre -

elektroizolacyjne,

dobra lub bardzo dobra odporność chemiczna oraz wysoka odporność

na działanie wody,

dobry wygląd otrzymanych przedmiotów (barwa, połysk, faktura

powierzchni)

duża żywotność bez konieczności konserwacji

Obszary stosowania tworzyw polimerowych

• budownictwo,

• przemysł precyzyjny,

• opakowania,

• medycyna,

• automotive,

• RTV, AGD,

• elektronika,

• przemysł lotniczy i komunikacja,

Zalety procesu wtryskiwania:

• wytwarzanie nawet najbardziej skomplikowanych wyrobów w jednym procesie technologicznym;

• mały bądź żaden udział obróbek wykańczających;

• wysoka jakość i powtarzalność własności i wymiarów;

• możliwość pełnego zautomatyzowania, komputerowego sterowania i kontroli procesu;

• mniejsze zużycie energii bezpośredniej i wody,

• niewielka pracochłonność,

• niska emisja związków szkodliwych dla otoczenia.

Wady procesu wtryskiwania:

• wysoki koszt maszyn (wtryskarek) i niejednokrotnie dorównujący mu koszt oprzyrządowania (form), powodujący wydłużenia czasu amortyzacji i wysokie koszty uruchamiania produkcji;

• ze względu na to, technologia wtrysku opłacalna tylko przy produkcji wielkoseryjnej i masowej;

• konieczność wysokich kwalifikacji pracowników nadzoru technicznego, którzy muszą znać specyfikę przetwórstwa tworzyw sztucznych;

• konieczność zachowania wąskich tolerancji parametrów przetwórstwa;

• długi czas przygotowania produkcji ze względu na pracochłonność wykonawstwa form wtryskowych.

Podstawowe parametry procesu wtrysku

• temperatura wtrysku,

• temperatura stopu tworzywa,

• ciśnienie wtrysku,

• ciśnienie docisku,

• czas chłodzenia,

• czas wtrysku

• czas cyklu

ZESPOŁY FUNKCYJNE WTRYSKARKI

Zespół uplastyczniania i wtryskiwania. W zależności od potrzeb produkcyjnych jest on wymienny; zwany jest agregatem wtryskowym. Rodzaj budowy tego zespołu określa również nazwę całej wtryskarki.

Techniki wtrysku:

1. Wtrysk sekwencyjny - polega na tym, że tworzywo wtryskuje się do formy kilkoma kanałami. Początkowo jeden lub kilka kanałów są otwarte. W miarę jak tworzywo wypełnia formę otwiera się kolejne kanały, dzięki czemu tworzywo "przepychane" jest dalej. Technika ta jest alternatywą dla wtrysku do formy wieloma kanałami jednocześnie. Tworzywo spotyka się wtedy mniej więcej w połowie drogi między poszczególnymi kanałami. Dzięki technice wtrysku sekwencyjnego unika się osłabienia tworzywa w miejscu zetknięcia się tworzywa z różnych kanałów.

2. Wtrysk z gazem - jest technologią umożliwiającą produkcję detali wewnątrz pustych o dużych przekrojach przy zachowanej estetyce wyrobu i wytrzymałości mechanicznej detalu. Detale produkowane tą metodą są lekkie i wytrzymałe.

3. Wtrysk wielokomponentowy - w tej technice do formy wtryskujemy dwa lub więcej rodzajów tworzywa które kolejno wypełniają formę. Technika ta umożliwia otrzymanie wyrobów bardziej złożonych.

4. Wtrysk z doprasowaniem - gniazda formy zamykają się teleskopowo; tworzywo jest ściskane przez cały czas ochładzania.

5. Wtrysk z rozdmuchiwaniem- po wtryśnięciu część stemplowa formy z niezastygniętym tworzywem zostaje przesunięte do innej formy o kształcie np.: Butelki. W wyniku rozdmuchu i ochłodzenia kształt zostaje utrwalony.

II. Wytłaczanie

Jest to proces technologiczny formowania półproduktów lub gotowych wyrobów polegający na wciskaniu uplastycznionego tworzywa dyszę wytłaczarki, która nadaje gotowy kształt formowanemu przekrojowi. Dysza znajduje się w głowicy wytłaczarki, do której ślimak podaje uplastycznione tworzywo.

WYTŁACZARKA -maszyna w której przebiega proces wytłaczania.

Jej zadanie polega na dostarczeniu do głowicy odpowiednio ujednorodnionego tworzywa - przy określonym natężeniu przepływu (wydajności procesu), ciśnieniu i temperaturze. Wytłaczarka składa się z układu napędzającego (silnika, przekładni), układu uplastyczniającego (zasobnika, cylindra, ślimaka, grzejników, wentylatorów) oraz układu sterowania (mocy, temperatury itp.) Wytłaczarki można ogólnie podzielić na:

jednoślimakowe, dwuślimakowe i specjalnej konstrukcji.

ELEMENTY WYTŁACZARKI:

1. ŚLIMAKI - to podstawowe elementy wytłaczarki. Ślimaki w układach jedno-ślimakowych dzieli się ogólnie na ślimaki klasyczne i niekonwencjonalne.

2. CYLINDER - wytłaczarki mogą być wyposażone w cylindry dwojakiego rodzaju: gładkie lub rowkowane. Cylindry rowkowane mają w strefie zasilania rowki rozmieszczone na całym obwodzie, wzdłużne lub śrubowe, ze względów technologicznych wykonane w tulei wciśniętej w cylinder. Rowki te mają zmienną głębokość, największą w miejscu zasypu tworzywa do cylindra, i stopniowo zanikają w strefie zasilania.

3. GŁOWICE WYTŁACZARSKIE - ich zadanie polega na nadaniu przetwarzanemu materiałowi żądanego kształtu, przy zapewnieniu jednorodności termicznej i mechanicznej w całej objętości tworzywa, oraz wytworzenie odpowiedniego oporu przepływu (spadku ciśnienia) umożliwiającego realizację procesu wytłaczania.

4. DYSZA WYTŁACZARSKA - ostatni element geometryczny głowicy, gdzie następuje kształtowanie wyrobu, polegające na wyciskaniu uplastycznionego tworzywa przez dyszę wytłaczarki, która nadaje gotowy kształt formowanemu przekrojowi.

5. STREFA ZASILANIA - w strefie tej tworzywo jest pobierane z leja zasypowego, wstępnie ogrzewane, zagęszczane i transportowane dalej w kierunku głowicy. Strefę zasilania stanowi odcinek cylindra wytłaczarki liczony od zasypu do miejsca, w którym zaczynają się pojawiać uplastycznione cząstki tworzywa.

6. STREFA SPRĘŻANIA - w strefie tej tworzywo przechodzi ze stanu stałego w uplastyczniony. Teoretycznie uplastycznienie tworzywa powinno być zakończone w tej strefie. Tworzywo opuszczając strefę sprężania powinno być odgazowane. Długości strefy sprężania mogą być różne w zależności od przerabianego surowca.

7. STREFA DOZOWANIA - w strefie tej zachodzi ujednorodnienie mechaniczne i termiczne przetwarzanego tworzywa oraz podwyższenie ciśnienia do poziomu potrzebnego do pokonania oporów przepływu przez głowicę. W celu uzyskania możliwie dużego ciśnienia głębokość kanału ślimaka w tej strefie jest na ogół mała

Najczęściej występujące tworzywa sztuczne:

PCV

Polipropoylen

Polietylen

Poliestyren

PET

TRZY PODSTAWOWE SPOSOBY POSTĘPOWANIA Z ODPADAMI Z TWORZYW SZTUCZNYCH:

1.Recykling

2.Spalanie

3.Składowanie

Etapy recyklingu tworzyw sztucznych to:

Zbieranie przez użytkowników indywidualnych

Zbiórka przez władze lokalne lub wyspecjalizowane firmy

Sortowanie odpadów z tworzyw sztucznych w zależności od rodzaju tworzywa

Mycie, aby usunąć etykiety, brud i pozostałości.

Ponowne przetworzenie na granulat lub włókna, z których może powstać nowy produkt

Montaż

To łączenie oddzielnych części w całość.

W technice - składanie elementów w zespoły konstrukcyjne, a tych w maszyny i urządzenia. Działania montażowe realizowane są w oparciu o dokumentację techniczną.

PODZIAŁ MONTAŻU

- Operacje montażowe - metodycznie zamknięta część procesu montażowego wykonywana bez przerwy na jednym stanowisku przez jednego pracownika.

Zabieg montażowy - zamknięta część operacji wykonywana w jednym miejscu, jednym narzędziem,

Stanowiskowy (stacjonarny)

Jednobrygadowy

Jedna brygada

To samo stanowisko

TYPOWY DLA PRODUKCJI JEDNOSTKOWEJ I MAŁOSERYJNEJ

Wielobrygadowy

Wydzielone brygady

Dedykowani pracownicy

PRODUKCJA SERYJA ŚREDNICH I DUŻYCH MASZYN

c) Ruchowy

Ze swobodnym ruchem montowanego wyrobu

Z przymusowym ruchem montowanego wyrobu - przerywanym lub ciągłym

Podział ze względu na formę produkcji

Niepotokowe (nierytmiczne, niepowtarzalne)

brak ścisłego, systematycznego powiązania stanowisk roboczych z procesem produkcyjnym (harmonogramem), wykonujących kolejne operacje

brak powtarzalności produkcji w komórce produkcyjnej, co powoduje dużą częstotliwość przezbrojeń stanowisk pracy

niski stopień oprzyrządowania

przypadkowy przebieg operacji technologicznych na stanowiskach

wyroby produkowane są okresowo w zmiennych programach, co uniemożliwia opracowanie harmonogramów

stanowiska robocze wykonują różne, przypadkowo przydzielone operacje

zleceniowy system planowania produkcji

bieżące dysponowanie obciążeniami stanowisk roboczych

duże i zmienne zapasy produkcji w toku

Potokowe (rytmiczne, powtarzalne)

Rozmieszczenie stanowisk zgodnie z procesem technologicznym

Łatwość amortyzacji

Ograniczenia czasowe

Jak najkrótsze przerwy

Równy lub wielokrotny czas trwania operacji

Transport międzystanowiskowy powinien być wykonywany możliwie bez przerwy

przejrzystość i jasność procesu produkcyjnego

nieskomplikowana organizacja pracy i produkcji,

pełne wykorzystanie czasu pracy,

łatwość koordynacji i synchronizacji pracy,

zapewnienie rytmicznej i wydajnej pracy (rytm pracy),

szybkie przygotowanie zawodowe pracowników do wykonywania pracy,

krótki czas i niski koszt transportu,

łatwość, wysoka sprawność i efektywność kontroli jakości,

krotki cykl produkcyjny,

zmniejszenie zapasów materiałów i półfabrykatów,

zmniejszenie kosztów pracy

względnie zawężony zakres produkowanych wyrobów,

uzależnienie produkcji od dyscypliny, rytmiczności i jakości pracy stanowisk roboczych,

wysokie koszty zakupu i eksploatacji maszyn, automatów i robotów produkcyjnych

monotonia pracy oraz konieczność wzbogacania pracy

wysokie koszty ze względu na dużą powtarzalność wykonywania elementów i na wysoką jakość elementów

Produkcja spływa w równych ilościach i określonym czasie na stanowisko

Stanowiska wg zasady technologicznej

Stanowiska wg zasady przedmiotowej

Najprostszy montaż

Łatwość wymiany części zużytych

Konieczność bardzo wąskich tolerancji

Specjalne oprzyrządowanie

Duża produkcja (masowa, wielkoseryjna)

Większe tolerancje

Trudniejsza wymiana części zużytych

Mniejsza produkcja

Duża dokładność

Przemysł łożyskowy

Duża pracochłonność selekcji części

Problemy z wymianą części

Kompensowanie błędów

Wymiar zamykający musi spełnić wymagania

Dopasowanie elementów (np. dodatkowe podkładki, zmiana wymiaru ogniwa

Możliwość dopasowania zużywających się elementów

Połączone części nie mogą zmieniać wzajemnego położenia

Połączenie śrubowe

Nakręcanie nakrętek, wkręcanie śrub i wkrętów.

Usuwanie złamanych śrub i wkrętów.

Zabezpieczanie nakrętek, śrub i wkrętów przed samoodkręceniem się.

Połączenie wtłaczane uzyskuje się przez wciśnięcie jednej części w otwór drugiej za pomocą prasy

Połączenie skurczowe uzyskuje się przez rozgrzanie części obejmującej (piasty) i wsunięcie części obejmowanej (wałka), lub przez oziębienie części obejmowanej.

kielichowe,

kołnierzowe

gwintowe

spawanie - operacja technologiczna podczas której łączenie następuje na skutek stopienia i potem skrzepnięcia brzegów łączonych elementów, bez lub z materiałem dodatkowym noszącym nazwę spoiwa

zgrzewanie - operacja technologiczna podczas której łączenie następuje na skutek działania ciepła i siły docisku, bez użycia spoiwa ; w zależności od odmiany zgrzewania wiązania między atomami materiałów łączonych elementów powstają w wyniku dyfuzji (wzajemnego przenikania) lub miejscowego nadtopienia i późniejszego krzepnięcia.

lutowanie - operacja technologiczna charakteryzująca się tym że złącze powstaje w stanie stałym łączonych materiałów na skutek krzepnięcia ciekłego spoiwa - lutu, którym są zwilżane łączone powierzchnie; w złączu lutowanym wiązania między atomami materiałów łączonych powstają w wyniku dyfuzji (przenikania) oraz adhezji (przyczepności).

klejenie - operacja technologiczna podczas której środkiem łączącym jest cienka warstwa kleju (około 0,1 mm) zwilżająca łączone powierzchnie ;wytrzymałość złącza klejonego zależy od siły adhezji między klejem a materiałem łączonych elementów oraz kohezji (spójności) kleju.

gazowe (np. acetylenowo-tlenowe), stosowane przeważnie do łączenia cienkich blach stalowych,

łukowe, najczęściej stosowane, m.in. ze względu na szybkie nagrzewanie części, obejmujące mniejszą powierzchnię niż przy spawaniu gazowym; źródłem ciepła w tej metodzie jest łuk elektryczny (o temperaturze w środku łuku ok. 4000°C), powstający między elektrodą i łączonym elementem.

spawanie atomowe, umożliwiające łączenie części ze stali wysokostopowych, żaroodpornych itp. oraz napawanie części stopami twardymi (np. uszkodzonych narzędzi skrawających),

spawanie plazmowe, które może być stosowane zarówno do łączenia części grubości 5 - 20 mm bez przygotowania brzegów, jak i do łączenia bardzo cienkich elementów (np. folii od 0,01 mm),

spawanie elektronowe, umożliwiające łączenie materiałów o różnych właściwościach (np. aluminium ze srebrem, miedzi ze stalą itp.) i o różnych grubościach (od 0,05 do 100 mm),

spawanie laserowe,

spawanie tworzyw termoplastycznych w strumieniu gorącego powietrza

Nośne (mocne), przenoszące duże obciążenia;

Szczelne, zapewniające szczelność połączenia, a w przypadku zbiorników ciśnieniowych, także przenoszenie obciążeń;

Złączne (szczepne), stosowane do łączenia elementów konstrukcyjnych nieznacznie obciążonych, a także do wstępnego mocowania części spawanych w połączeniach mocnych i szczelnych.

Uzyskanie połączeń mocnych lub szczelnych zależy w dużej mierze od jakości wykonania spoin. W przypadku specjalnych wymagań dotyczących jakości spoin (np. przy spawaniu rurociągów) wykonuje się odpowiednie badania kontrolne nieniszczące, np. radiograficzne, falami ultradźwiękowymi itp.

Ze względu na kształt spoin oraz ich położenie w stosunku do łączonych części rozróżnia się spoiny czołowe i pachwinowe oraz rzadziej stosowane: otworowe, punktowe i brzeżne .

Projektowanie elementów spawanych wymaga uwzględnienia wielu różnych czynników decydujących o prawidłowości konstrukcji, wśród których należy wymienić:

dobór odpowiednich materiałów,

odpowiednie ukształtowanie i rozmieszczenie spoin, zapobiegające odkształceniom i naprężeniom spawalniczym,

przyjmowanie takich kształtów konstrukcji, aby można było stosować gotowe produkty hutnicze np. ( pręty, kształtowniki ) bez dodatkowej obróbki.

w miarę możności stosować połączenia czołowe;

stosować symetryczne rozmieszczenie spoin

unikać krzyżowania spoin

unikać zbyt długich szwów ciągłych

ograniczać liczbę i wymiary spoin do niezbędnego minimum (np. ściśle wg obliczeń wytrzymałościowych);

nie umieszczać spoin w pobliżu miejsc, gdzie występuje spiętrzenie naprężeń (otworów, zmiennych przekrojów itd.).

Podczas spawania mogą występować również wady wynikające z niewłaściwego przebiegu procesu spawania, np. niepełne wtopienie spoiny (przy nagrzaniu brzegów materiału poniżej temperatury topnienia), pory gazowe, pęknięcia wewnątrz spoiny itd..

gazowe (np. palnikiem acetylenowo-tlenowym);

elektryczne: iskrowe lub oporowe (zwarciowe);

termitowe (spalanie mieszaniny tlenków metali i sproszkowanego aluminium), umożliwiające bardzo szybkie nagrzanie części;

tarciowe (ciepło wytwarza się przez tarcie powierzchni styku przy zastosowaniu odpowiedniego docisku

Połączenie zgrzewane uzyskuje się również przez wywarcie dużego nacisku (na zimno) lub innymi metodami, stosując zgrzewanie zgniotowie wybuchowe lub ultradźwiękowe

Lutowanie polega na łączeniu metali, pozostających w stanie stałym, za pomocą roztopionego metalu dodatkowego (spoiwa), zwanego lutem. Luty są to materiały o niższej temperaturze topnienia od materiału części łączonych. Rozróżnia się luty miękkie o temperaturze topnienia poniżej 300°C i luty twarde o temperaturze topnienia powyżej 550°C. Roztopiony lut łączy się z materiałem części łączonych dzięki zjawisku kohezji (spójności międzycząsteczkowej) i nieznacznemu dyfundowaniu (przenikaniu) w głąb materiału rodzimego. Przy stosowaniu lutów twardych części łączone należy podgrzać do temperatury powyżej 500°C dla ułatwienia wykonania połączenia.

W celu umożliwienia równomiernego rozprowadzenia lutu na powierzchniach łączonych należy je starannie oczyścić i odtłuścić. W zależności od rodzaju lutu stosuje się różne topniki (kalafonia, boraks itd.), których zadaniem jest m.in. ostateczne oczyszczenie powierzchni z tlenków.

Lutowanie lutami miękkimi (potocznie - lutowanie miękkie) wykonuje się z użyciem lutownicy, palnika gazowego, przez zanurzenie części w roztopionym lucie. Do lutowania lutami twardymi (lutowanie twarde) części łączone nagrzewa się prądem elektrycznym, palnikami gazowymi, w piecach lub innymi metodami .

oczyszczeniu powierzchni metodami chemicznymi lub mechanicznymi;

Sposób przygotowania powierzchni do klejenia zależy od rodzaju materiału, natomiast przebieg procesu klejenia, od rodzaju kleju.

Klejenie umożliwia łączenie prawie wszystkich materiałów, a więc metali z metalami i niemetalami (drewnem, gumą, tworzywami sztucznymi, szkłem). W niektórych przypadkach klejenie jest praktycznie jedynym sposobem wykonania połączenia, np. w łączeniu bardzo cienkich ścianek lub w łączeniu elementów o bardzo dużej różnicy grubości

wykorzystanie pełnej wytrzymałości materiałów łączonych, ponieważ warstwa kleju nie wywołuje naprężeń w materiale i nie osłabia części łączonych;

uzyskanie zestawu elementów o nienaruszonej powierzchni (bez otworów);

równomierne rozłożenie naprężeń na całej powierzchni złącza;

odporność połączeń na korozję;

zdolność tłumienia drgań

ponadto klej może uszczelniać złącze, odgrywając rolę uszczelki.

możliwość rozwarstwienia połączenia pod wpływem obciążeń;

małą odporność klejów na zmiany temperatury;

długi czas utwardzania większości klejów;

spadek wytrzymałości połączenia z upływem czasu, spowodowany starzeniem się kleju

nieciągłością struktury (w miejscu przejścia ze struktury materiału walcowanego lub kutego w strukturę laną spoiny o mniejszej wytrzymałości);

występowaniem w spoinie naprężeń spawalniczych, sumujących się z naprężeniami wywołanymi obciążeniem zewnętrznym.

Nawęglanie w środowiskach stałych.

Nawęglanie w środowiskach ciekłych

Zalety:

Wady:

Rytm montażu (produkcji)

Metody montażu

1) Metoda pełnej zamienności

2) Metoda częściowej zamienności

3) Metoda selekcji

4) Metoda kompensacji

TYPOWE PRACE MONTAŻOWE

1) Montaż połączeń spoczynkowych

2) Montaż połączeń nitowych.

3) Montaż połączeń wtłaczanych i skurczowych.

4) Montaż połączeń roztłaczanych.

5) Montaż rurociągów.

6) Połączenia gwintowe

7) Montaż łożysk ślizgowych.

8) Montaż łożysk tocznych

9) Zabezpieczenie tulei przed przemieszczeniem

POŁĄCZENIA NITOWANE

Istotę połączenia nitowego można przedstawić najprościej na przykładzie łączonych blach lub blach z kształtownikami. W celu połączenia dwu blach nakłada się je na siebie i wierci otwory. W otwory te wkłada się kolejno nity. Pod łeb nitu podstawia się wspornik, a na trzpień zakłada się zakuwnik i uderzając w niego formuje się zakuwkę zamykając w ten sposób nit. Połączenia takie mają charakter połączeń nierozłącznych, pośrednich. Nity mogą być zamykane na zimno - do średnicy nitu 10 mm, lub na gorąco - przy średnicy nitu ponad 10 mm. Nity można zamykać ręcznie, za pomocą odpowiednich młotków ręcznych, półręcznie za pomocą młotków pneumatycznych lub elektrycznych, oraz maszynowo za pomocą maszyn zwanych nitownicami.

Połączenia nitowe dzielimy na:

1) mocne - konstrukcje stalowe obciążone dużymi siłami, konstrukcje mostowe, ogólno budowlane.

2) szczelne - zbiorniki niskociśnieniowe, konstrukcje zbiorników na płyny i gazy.

3) mocno - szczelne - zbiorniki wysokociśnieniowe, zbiorniki charakteryzujące się dużą szczelnością i przenoszące duże obciążenia.

4) specjalne - stosowane w drobnych konstrukcjach , połączeniach materiałów plastycznych z kruchymi czy miękkich z metalowymi .

ZALETY - łączenie materiałów trudno spawalnych, przenoszenie dużych drgań, wytrzymałość przy wysokich i niskich temperaturach, łatwy demontaż .

WADY - ograniczone możliwości konstrukcyjne, trudność w uzyskaniu szczelności połączenia, wysokie koszty robocizny i kosztów nakładowych.

POŁĄCZENIA GWINTOWE

Połączenia gwintowe to połączenia kształtowe, rozłączne. Zasadniczym elementem połączenia gwintowego jest łącznik, składający się ze śruby i nakrętki. Skręcenie ze sobą śruby i nakrętki tworzy połączenie gwintowe. Połączenia gwintowe dzieli się na:

- pośrednie - części maszyn łączy się za pomocą łącznika, rolę nakrętki może również spełniać gwintowany otwór w jednej z części;

- bezpośrednie - gwint jest wykonany na łączonych częściach.

Gwint jest to rowek nacięty wzdłuż linii śrubowej na powierzchni walcowej lub stożkowej wałka (gwinty zewnętrzne) lub otworu (gwinty wewnętrzne). Powstałe występy oraz bruzdy, obserwowane w płaszczyźnie przechodzącej przez oś gwintu tworzą zarys gwintu. Zarys gwintu tworzy linia konturowa przekroju osiowego gwintu.

Zarysy gwintu:

a) trójkątny - gwinty metryczne do połączeń spoczynkowych. Łatwe w montażu, wykonaniu i tanie.

b) trapezowy symetryczny,

c) trapezowy niesymetryczny,

b i c ) Stosowane głównie do połączeń ruchowych , Duża wytrzymałość na zmianę kierunku obciążeń

d) prostokątny - gwint nieznormalizowany. Zastosowanie w produkcji jednostkowej

e) okrągły - duża wytrzymałość zmęczeniowa, stosowany w połączeniach spoczynkowych np. przewody pożarowe.

Podkładki - mają na celu wyrównanie i zmniejszenie nacisków na powierzchniach oporowych złącza, zabezpieczenie powierzchni przed zużyciem, spełnienie roli zabezpieczenia.

ZALETY - tanie i łatwe w montażu, zapewniają trwałość i szczelność połączenia, możliwość stosowania w połączeniach spoczynkowych jak i ruchomych.

WADY - stosunkowo duża niedokładność osiowania. Niska sprawność (połączenie ulega samoczynnemu odkręcaniu się)

Połączenia wpustowe, wielowypustowe

kołkowe, sworzniowe, klinowe

Połączenia kształtowe charakteryzują się tym, że łączenie elementów następuje wskutek specjalnego ukształtowania ich powierzchni (gwinty, wypusty) lub przez zastosowanie łączników (wpustów, kołków, sworzni, klinów). Połączenie te są oczywiście połączeniami rozłącznymi.

Połączenia: a) wpustowe, b) wielowypustowe, c) kołkowe, d) sworzniowe

POŁĄCZENIA WPUSTOWE

Połączenia wpustowe są połączeniami pośrednimi, w których rolę łącznika spełnia wpust osadzony w rowku wału i rowku koła lub tarczy. Połączenia wpustowe służą do przenoszenia momentu obrotowego z wału na osadzony na nim element np. koło zębate, koło pasowe, tarczę sprzęgła (lub odwrotnie).

zalety - prosta konstrukcja, łatwość montażu i demontażu, stosunkowo niski koszt wytwarzania.

wady - brak ustalenia wzdłużnego koła na wale, brak dobrego osiowania koła na wale, rowek na wpust osłabiający wał.

POŁĄCZENIA WIELOWYPUSTOWE

Połączenia wielowypustowe służą podobnie jak wpustowe do przenoszenia momentu obrotowego i łączenia wałów z kołami i tarczami. Wyróżniamy połączenia wielowypustowe:

1. równoległe (wypusty o zarysie prostokątnym)

2. zębate (wypusty o zarysie ewolwentowym)

3. wielokarbowe (wypusty o zarysie trójkątnym)

Zalety połączenia wielowypustowego w porównaniu do wpustowego:

1. większa wytrzymałość przy obciążeniach zmiennych i udarowych

2 .bardziej równomiernie rozłożony nacisk powierzchniowy na powierzchniach wypustów

3. większa sztywność czopa

4. łatwiejszy montaż i demontaż

5. lepsze osiowanie piasty na czopie

6. lepsze prowadzenie piasty na czopie w połączeniach przesuwnych.

Wadą połączenia wielowypustowego jest większy koszt i pracochłonność wykonania wypustów na czopie wału i w otworze piasty koła lub tarczy.

POŁĄCZENIA KOŁKOWE

ZASTOSOWANIE:

1. przeniesienie momentu obrotowego lub siły wzdłużnej (kołki złączne)

2. dokładne ustalenie wzajemnego położenia części np. elementów obudowy reduktora (kołki ustalające)

3. zabezpieczenie przed wzajemnym przesunięciem wzdłużnym części przy obrocie lub zabezpieczenie przed wzajemnym obrotem części przy przesunięciu wzdłużnym (kołki kierujące)

4. zabezpieczenie maszyny przed przeciążeniem np. w tulejowych sprzęgłach bezpieczeństwa (kołki zabezpieczające)

a) cylindryczne gładkie,

b) stożkowe gładkie,

c),d),e) stożkowe z gwintem,

f) walcowe sprężyste,

g),h),i),j) z karbami

PODZIAŁ:

1. Ze względu na przeznaczenie:

a) mocujące - służą do zamocowania jednego elementu względem drugiego bez możliwości przesuwania się.

b) ustalające- służą do stałego ustalenia wzajemnego położenia części maszyny.

c) zabezpieczające- kołki które chronią element przed zniszczeniem, w chwili wystąpienia przeciążenia kołki ulegają ścięciu.

2. Ze względu na kształt :

a) gładkie występują w trzech odmianach: stożkowe, walcowe ( cylindryczne ) - wymagają pasowanych otworów),

b) karbowe w pobocznicy walca wygnieciony jest klin.

3. Ze względu na umiejscowienie w złączu:

a) wzdłużne - najczęściej zastępują wpust, kołek biegnie wzdłuż osi wału

b) poprzeczne

c) styczne- są mocowane na pograniczu piasty i czopa

POŁĄCZENIA SWORZNIOWE

Połączenia sworzniowe mają zastosowanie w połączeniach ruchowych (wahliwych lub przegubowych) np. połączenie tłoka z korbowodem, połączenie ogniw w łańcuchu sworzniowym. Ponadto służą do łączenia wałów lub mogą zastępować połączenia nitowe w celu łączenia blach lub prętów. Sworzeń jest to gruby kołek walcowy, wymagający dodatkowego zabezpieczenia przed przesunięciem wzdłużnym (wysunięciem się z łączonych elementów).

Rodzaje sworzni: a) bez łba, b) z dużym łbem, c) z czopem gwintowanym, d) noskowy

POŁĄCZENIA KLINOWE

Połączenia klinowe są to połączenia pośrednie przenoszące obciążenia nie tylko siłami spójności klina, ale także dzięki siłom tarcia, stąd nazywane są połączeniami kształtowo - ciernymi.

a ) klin wzdłużny jednostronny b) klin poprzeczny dwustronny

POŁACZENIA SPAJANE

Nazwą spajanie są określane metody łączenia materiałów, których zastosowanie powoduje powstanie złączy zapewniających zachowanie ciągłości materiału i jego właściwości.

Metody spajania

Metody spawania

Wśród nowszych metod spawania należy wymienić:

Rodzaje spoin:

W zależności od przeznaczenia połączeń spawanych rozróżnia się następujące rodzaje spoin:

Technologiczność konstrukcji elementów spawanych

Zastosowanie połączeń spawanych.

1. Spawane konstrukcje elementów maszyn są najbardziej popularne w śród połączeń

nierozłącznych, ponieważ są tanie, stosunkowo proste w wykonaniu Umożliwiają osiąganie znacznych oszczędności w porównaniu z innymi rozwiązaniami konstrukcyjnymi. Połączenia spawane zastępują elementy o dużych gabarytach, których odlewanie lub kucie jest kłopotliwe ze względów technologicznych.

W stosunku do odlewów żeliwnych uzyskuje się zmniejszenie ciężaru konstrukcji nawet do 50%, m.in. dzięki zastosowaniu cieńszych ścianek, materiałów o wyższej wytrzymałości, mniejszych naddatków na obróbkę itp.

2. W porównaniu z konstrukcjami nitowanymi oszczędności materiałowe wynoszą do 20%. W obu przypadkach dalsze oszczędności uzyskuje się na robociźnie. Ponadto spawanie jest procesem o małej pracochłonności, umożliwiającym łączenie części wykonanych różnymi metodami (np. odkuwek, części walcowanych, tłoczonych ), a także łączenie ścianek materiałów o różnej grubości.

Odkształceniem spawalniczym nazywa się zmianę wymiarów i kształtu przedmiotu, wywołaną skurczem spoin. Nierównomierny rozkład temperatury w częściach łączonych spoinami powoduje, że podczas stygnięcia spoin przedmioty odkształcają się (wyginają, skręcają itd.), a nawet mogą wystąpić pęknięcia w pobliżu spoiny. Odkształcenia mogą wystąpić nawet po dłuższym czasie, np. dopiero po obróbce mechanicznej lub cieplnej wykonanych połączeń. Są one wynikiem naprężeń spawalniczych pozostających w przedmiotach spawanych po ostygnięciu głównie na skutek ich sumowania z naprężeniami roboczymi, powstającymi pod wpływem obciążeń

Metody ograniczania odkształceń i naprężeń spawalniczych

W celu uniknięcia odkształceń i naprężeń spawalniczych należy :

Połączenia zgrzewane

Charakterystyka i sposoby zgrzewania.

Zgrzewanie metali polega na powstawaniu na powierzchniach styku łączonych części wspólnych ziaren, będących wynikiem dyfuzji i rekrystalizacji sąsiadujących ziaren metalu. Skuteczność procesu zgrzewania zależy głównie od docisku, temperatury i czasu trwania procesu. Najczęściej części łączone są nagrzewane prawie do temperatury topnienia (do tzw. stanu ciastowości), a następnie dociskane.

W zależności od sposobu nagrzewania części łączonych rozróżnia się zgrzewanie:

Metody zgrzewania.

Do łączenia elementów maszyn najczęściej stosuje się zgrzewanie elektryczne.

Zgrzewanie elektryczne wykonuje się na specjalnych maszynach (zgrzewarkach), dostosowanych do rodzaju zgrzewania i materiału łączonych części.

Do zgrzewania metali o małej oporności (Al, Cu i ich stopy) niezbędne są nowoczesne zgrzewarki automatyczne, w których zarówno wartość natężenia przepływającego prądu jak i siły nacisku są sterowane bardzo precyzyjnie przez układy elektroniczne co nie powoduje zniszczenia materiału zgrzewanego.

Podczas zgrzewania oporowego przedmioty łączone są dociskane przez cały czas trwania procesu zgrzewania elektrodami lub bezpośrednio - tym przypadku elektrody są wykonane w postaci obejm zaciskanych na zgrzewanych elementach. Docisk części zgrzewanych utrzymuje się jeszcze przez krótki czas po wyłączeniu prądu.

Podczas zgrzewania iskrowego (czołowego) po włączeniu prądu przedmioty są zbliżane do siebie. W tworzonej szczelinie powstaje łuk elektryczny, w którym topią się powierzchnie styku. Po nagrzaniu całej powierzchni łączonych części przerywa się dopływ prądu i dopiero wówczas wywiera się silny docisk części aż do ich zgrzania. Zgrzewanie iskrowe stosuje się do łączenia części o nierównych (lub niedokładnie oczyszczonych) powierzchniach styku

Zgrzewanie czołowe stosuje się do łączenia prętów, odkuwek i innych elementów, w których zgrzeina obejmuje całe pole powierzchni styku. Tą metodą można wykonywać np. narzędzia skrawające: noże tokarskie lub wiertła do głębokich otworów, łącząc część skrawającą narzędzia ze stali narzędziowej z trzonkiem ze stali węglowej

Zgrzewanie punktowe jest najczęściej stosowane do łączenia cienkich blach, blach z różnymi kształtownikami. Wprowadzenie nowoczesnych zgrzewarek automatycznych o wydajności ponad 200 zgrzein na minutę powoduje, że zgrzewanie punktowe jest stosowane głównie w produkcji wielkoseryjnej, m.in. w przemyśle samochodowym, kolejowym itp.

Zgrzewanie garbowe jest odmianą zgrzewania punktowego. Garby mają najczęściej kształt czaszy kulistej i służą m.in. do usztywnienia części wykonanych z cienkich blach. W zgrzewaniu garbowym elektrody płaskie (płytowe) dociskają łączone części, powodując miejscowe nagrzanie blach (garbów) i uzyskanie zgrzein punktowych. Garby powinny być na tyle sztywne, aby uległy tylko częściowemu zgnieceniu

Materiały zgrzewane

Najłatwiej zgrzewa się metale o jednakowym lub zbliżonym składzie chemicznym, np. stale węglowe oraz stale węglowe ze stalami stopowymi lub narzędziowymi. Zgrzewanie w stanie plastycznym stopów o różnych składach chemicznych jest możliwe tylko wtedy, gdy tworzą one ze sobą roztwory stałe lub wchodzą w związki chemiczne. Przy odpowiednim prowadzeniu procesu zgrzewania możliwe jest więc zgrzewanie różnych metali, tworzyw termoplastycznych (np. polietylenu), a nawet metali i materiałów niemetalowych, np. stopów aluminium ze szkłem (za pomocą ultradźwięków).

Połączenia lutowane

Charakterystyka i sposoby lutowania

Zastosowanie połączeń lutowanych

Za pomocą lutowania można łączyć prawie wszystkie metale w różnych kombinacjach, elementy metalowe z ceramicznymi . Dobór lutu zależy głównie od materiałów części łączonych, warunków pracy połączenia, wymaganej wytrzymałości lutowiny.

Lutowanie miękkie stosuje się do połączeń obciążonych niewielkimi siłami, w celu otrzymania połączeń szczelnych oraz w szerokim zakresie - w elektrotechnice

Lutowanie twarde umożliwia łączenie blach, kształtowników, części mechanizmów, elementów narzędzi skrawających.

W produkcji seryjnej i masowej lutowanie skutecznie konkuruje z innymi metodami łączenia, ponieważ proces ten jest łatwy do zmechanizowania i zautomatyzowania.

Rodzaje lutów

Luty dzieli się na miękkie, twarde i szlachetne (srebrne). Luty miękkie są stopami cyny, antymonu i ołowiu o temperaturze topnienia 183 ÷ 300°C (PN-76/M-69400 i M-69401). Stosuje się również luty niskotopliwe (tt = 70 ÷ 150°C), przeznaczone do łączenia materiałów o niskiej temperaturze topnienia lub elementów, które nie powinny się nagrzewać podczas lutowania.

Luty twarde są stopami miedzi z cynkiem i innymi składnikami (PN-70/M-69413). Rozróżnia się luty twarde łatwo topliwe (tt = 550 ÷ 875°C) i trudno topliwe (tt = 875 ÷ 1100°C).

Luty srebrne (PN-80/M-69411) są stopami srebra, miedzi i cynku stosowanymi m.in. do połączeń pracujących w podwyższonych temperaturach, odpornych na korozję oraz w wyrobach precyzyjnych.

Lutospawanie. Jest to odmiana lutowania twardego, wykonywana w sposób podobny do spawania, ale bez nadtapiania materiałów części łączonych. Jako lut stosuje się elektrody lub drut spawalniczy z mosiądzu lub brązu. Lutospawanie jest stosowane do łączenia materiałów trudno spawalnych (żeliwo szare, brąz, stale wysokowęglowe) oraz dla uniknięcia naprężeń i odkształceń spawalniczych itp.

Połączenia klejone

Klejenie

Klejenie jest nowoczesną technologią łączenia elementów. Rozwój tej technologii jest związany z produkcją coraz to nowych klejów o znacznie lepszych własnościach oraz z rozwojem badań wyjaśniających własności klejów i połączeń klejonych.

Proces klejenia polega na:

dokładnym nałożeniu warstwy kleju (grubości ok. 0,1 mm) na powierzchnie klejone;

utwardzeniu skleiny w odpowiedniej temperaturze z zachowaniem właściwego nacisku.

Zalety i wady połączeń klejonych

Do podstawowych zalet połączeń klejonych zalicza się:

Wśród wad połączeń należy wymienić:

Zasady obliczania połączeń spawanych

Obliczanie wytrzymałościowe połączeń spawanych polega na obliczaniu wytrzymałości spoiny, będącej najsłabszym miejscem połączenia. Mniejsza wytrzymałość spoiny w stosunku do wytrzymałości materiału części łączonych jest spowodowana przede wszystkim:

Naprężenie dopuszczalne. Mniejszą wytrzymałość spoin uwzględnia się w obliczeniach przez obniżenie wartości naprężeń dopuszczalnych, przyjmowanych dla materiału części łączonych. Przy obciążeniach statycznych i zmęczeniowych wyznacza się naprężenia dopuszczalne wg zależności

k' = z x k

w której:

k - naprężenia dopuszczalne dla materiału części łączonych (np. kr, krj, kt ,kgo)

k' - naprężenia dopuszczalne dla spoiny (odpowiednio: kr', krj', k't, kgo' itd.),

z - współczynnik wytrzymałości spoiny

Rola połączeń spajanych

Na przykład, produkowanym obecnie samochodzie wykorzystywane są takie metody łączenia, jak zgrzewanie (5782 zgrzeiny), spawanie (łączna długość spoin 14,11 m), lutowanie (łączna długość spoin 1,52 m), lutowanie laserowe (łączna długość spoin 3,73 m), spawanie laserowe (łączna długość spoin 10,75 m) i klejenie (łączna długość sklein 120 m) Udział połączeń klejonych w budowie tego samochodu jest więc zdecydowanie największy wśród stosowanych metod łączenia.

Dynamicznemu wzrostowi zastosowań połączeń klejonych towarzyszą prace badawczo-rozwojowe. Większość z prowadzonych badań ma na celu wyprodukowanie klejów o lepszych parametrach, takich jak np. zwiększona wytrzymałość mechaniczna ukształtowanej skleiny czy skrócony czas wiązania. W tych badaniach oceniania jest jakość uzyskanych połączeń. W większości przypadków do oceny połączeń wykorzystuje się metody niszczące, brakuje bowiem nieniszczących metod oceny połączeń klejonych stosowanych podczas wytwarzania obiektów technicznych.

OBRÓBKA CIEPLNA I CIEPLNO-CHEMICZNA

1. OBRÓBKA CIEPLNA

Obróbka cieplna jest to proces technologiczny, w wyniku którego zmienia się własności mechaniczne i fizykochemiczne metali i stopów w stanie stałym, przede wszystkim przez wywołanie zmian strukturalnych, będących głównie funkcją temperatury, czasy i działania środowiska.

Rodzaj obróbki cieplnej stopów żelaza |

Temperatura ogrzewania |

Czas przetrzymywania w temperaturze |

Sposób chłodzenia |

Właściwości po obróbce |

Hartowanie (stal powyżej 0,3% C) |

800-950 [°C] (zależna od zawartości węgla w stali) |

około 30 min. |

w wodzie |

Zwiększenie twardości stali |

Wyżarzanie |

1100 - 1200 [°C] |

kilka godzin |

na powietrzu |

W zależności od rodzaju: nadanie stali budowy drobnoziarnistej, usunięcie naprężeń własnych, zmiękczenie stali, ujednorodnienie składu. |

Odpuszczanie niskie |

150 - 250 [°C] |

20 - 30 min. |

na powietrzu |

Usunięcie naprężeń materiału, które powstały podczas hartowania. |

Odpuszczanie średnie |

250 - 500 [°C] |

20 - 30 min. |

na powietrzu |

Uzyskanie dużej wytrzymałości i sprężystości. |

Odpuszczanie wysokie |

Powyżej 500 [°C] |

20 - 30 min. |

na powietrzu |

Uzyskanie odporności na uderzenia. |

Zabieg cieplny:

Przez zabieg cieplny rozumiemy cykl zmian temperatury rozpoczynający się i kończący się w temperaturze otoczenia.

Składa się on z trzech okresów:

nagrzewania, wygrzewania i chłodzenia.

Zabiegi cieplne mogą się różnić między sobą szybkością ogrzewania i chłodzenia oraz wysokością temperatury wygrzewania.

Zabiegi stosowane do stali, które niezależnie od wysokości temperatury wygrzewania kończą się powolnym chłodzeniem, nazywamy wyżarzaniem.

Wyżarzanie jest zabiegiem cieplnym polegającym na nagrzaniu elementu do odpowiedniej temperatury, przetrzymaniu w tej temperaturze jakiś czas, a następnie powolnym schłodzeniu. Ma głównie ono na celu doprowadzenie stali do równowagi termodynamicznej w stosunku do stanu wyjściowego, który jest znacznie odchylony od stanu równowagowego. Wyżarzanie przeprowadza się w różnych celach, w zależności od temperatury w jakiej jest prowadzone.

Rodzaje wyżarzań:

1. zupełne

2. normalizujące (normalizowanie)

3. zmiękczające (sferoidyzacja)

4. rekrystalizujące (rekrystalizacja)

5. odprężające

6. ujednoradniające

7. grafityzujące (grafityzacja)

8. stabilizujące (stabilizowanie)

Hartowanie-jest zabiegiem cieplnym, któremu poddawana jest stal, składającym się z dwóch bezpośrednio po sobie następujących faz:

I faza to nagrzewanie do temperatury powyżej przemiany austenitycznej (dla stali węglowej 723°C) (zwykle 30°C do 50°C powyżej temperatury przemiany austenitycznej) i wygrzewanie, tak długo jak to potrzebne, by nastąpiła ona w całej objętości hartowanego obiektu.

II fazą jest szybkie schładzanie. Szybkość schładzania musi być taka, by z austenitu nie zdążył wydzielić się cementyt i jego struktura została zachowana do temperatury przemiany martenzytycznej, w której to austenit przemienia się w fazę zwaną martenzytem. Stal posiadająca strukturę martenzytyczną nazywana jest stalą martenzytyczna lub hartowaną. Hartowanie przeprowadza się, by podnieść twardość i wytrzymałość stali.

Rodzaje hartowań:

1. zwykłe

2. stopniowe

3. izotermiczne

4. powierzchniowe

5. płomieniowe

6. indukcyjne

7. kąpielowe

Hartowność stali -jest to zdolność do tworzenia struktury martenzytycznej. Właściwość ta jest ściśle związana z krytyczną szybkością chłodzenia stali; im większa jest wymagana szybkość chłodzenia tym hartowność mniejsza.

Odpuszczanie - polega na nagrzaniu stali zahartowanej do temperatury niższej od Ac1 (ok. 727°C), wygrzaniu w tej temperaturze i chłodzeniu do temperatury pokojowej. W zależności od temperatury, w której prowadzony jest proces.

Rozróżnia się odpuszczanie:

• niskie 100 - 250°C,

• średnie 250 - 500°C,

• wysokie 500°C - Ac1.

Przesycanie -polega na nagrzaniu stopu do temperatury powyżej granicznej rozpuszczalności drugiego składnika, wygrzaniu w tej temperaturze i szybkim chłodzeniu w celu zatrzymania rozpuszczonego składnika w roztworze stałym.

Starzenie -polega na nagrzaniu stopu uprzednio przesyconego do temperatury poniżej granicznej rozpuszczalności drugiego składnika, wygrzaniu w tej temperaturze i powolnym chłodzeniu.

Wady obróbki cieplnej:

1. miękkie plamy, stanowiące na powierzchni przedmiotu miejsca o znacznie obniżonej twardości,

2. odwęglanie, polegające na zmniejszeniu zawartości węgla w przypowierzchniowej warstwie przedmiotu, powodowanym chemicznym działaniem ośrodka,

3. przegrzanie, którego skutkiem jest nadmierny rozrost ziarn materiału przedmiotu, powodowany zbyt wysoką temperaturą lub zbyt długim czasem grzania,

4. przepalanie, przejawiające się znacznym przegrzaniem oraz nieodwracalnymi zmianami na granicach ziarn;

5. przewęglenie, polegające na nadmiernym nasyceniu węglem warstwy przypowierzchniowej przedmiotu,

6. utlenianie wewnętrzne, polegające na utlenianiu się warstwy przypowierzchniowej przedmiotu wzdłuż granic ziarn.

2. OBRÓBKA CIEPLNO-CHEMICZNA

Obróbka cieplno-chemiczna jest zabiegiem cieplnym lub zespołem takich zabiegów dla uzyskania zmiany składu chemicznego w warstwie wierzchniej obrabianego elementu i uzyskanie w tej strefie właściwości odmiennych niż w rdzeniu.

Nawęglanie -polega na wprowadzeniu węgla do warstw powierzchniowych stali. Nawęglaniu poddaje się stale o małej zawartości węgla, tj. nie przekraczającej 0,25% C, niekiedy - z niewielkim dodatkiem chromu, manganu lub molibdenu.

Rodzaje nawęglania

Azotowanie -Azot atmosferyczny (cząsteczkowy) nie działa na żelazo. Jeżeli jednak podziała się azotem atomowym wytwarzanym z reakcji, to w chwili tworzenia się jest on aktywny i łatwo wiąże się z żelazem, tworząc roztwory stałe, a nawet związki chemiczne. Gdy w stali znajdują się jeszcze inne dodatki stopowe wiążące się z azotem, jak np. aluminium, chrom, molibden lub tytan, w takiej stali powstają jeszcze azotki tych składników.

Cyjanowanie -polega na jednoczesnym nasyceniu powierzchni przedmiotów stalowych węglem i azotem, materiał ogrzewany jest w odpowiedniej temperaturze w obecności cyjanków. Celem cyjanowania jest zwiększenie twardości warstwy powierzchniowej wyrobu, zwiększenie odporności przedmiotu na ścieranie.

Aluminiowanie - zwane inaczej aliterowaniem lub kaloryzowaniem, polega na wprowadzeniu glinu do stali. Proces nasycania glinem odbywa się w mieszaninie sproszkowanego aluminium, tlenku aluminium i chlorku amonu w temperaturze około 900°C.

TECHNIKI OCHRONNE I ZDOBNICZE

Korozja - proces stopniowego niszczenia materiałów, zachodzące między ich powierzchnią i otaczającym środowiskiem. Zależnie od rodzaju materiału dominujące procesy mają charakter reakcji chemicznych, procesów elektrochemicznych, mikrobiologicznych lub fizycznych (np. topnienie i inne przemiany fazowe, uszkodzenia przez promieniowanie).

Czynnikami wpływającymi na procesy korozyjne są:

1) właściwości metalu: skład pierwiastkowy, potencjał elektrochemiczny, zanieczyszczenia, sposób otrzymywania, sposób obróbki, gładkość powierzchni i inne,

2) otoczenie, z jakim metal ma kontakt: natężenie czynników wywołujących korozję (tlenu, wody, kwasów itp.),

3) warunki pracy metalu: czynniki zmęczeniowe, tarcie, kształt wyrobu, sposób łączenia (spawanie, zgrzewanie, lutowanie)

4) temperatura - procesy korozyjne najczęściej ulegają przyśpieszeniu wraz ze wzrostem temperatury, czynnikiem szkodliwym może być także częsta zmiana temperatury metalu lub środowiska

5) czas i związane z nim procesy starzenia metalu i powłok ochronnych, a także występujące naprężenia (zmęczenie metalu).

Metody przeciwdziałania korozji metali

1. dobór odpowiedniego metalu, w zależności od właściwości (agresywności) środowiska,

2. modyfikacja składu pierwiastkowego metalu, poprzez wprowadzenie domieszek metali lub innych pierwiastków powodujących lepszą odporność na korozję,

3. nanoszenie na powierzchnię metalu metalicznych powłok ochronnych, odpornych na korozję (np.: niklowanie, chromowanie, złocenie itp.),

4. nanoszenie na powierzchnię metalu niemetalicznych powłok ochronnych, odpornych na korozję (lakierowanie, emaliowanie, cementowanie oraz nakładanie: asfaltu, smoły, parafiny, smarów plastycznych, olejów itp.,

5. zmiana struktury powierzchni metalu lub składu chemicznego warstwy powierzchniowej przez wytworzenie na jego powierzchni związku chemicznego (najczęściej tlenku, fosforanu chromianu itp.), na drodze zabiegów chemicznych lub elektrochemicznych (nawęglanie, oksydowanie, utlenianie anodowe, fosforanowanie, chromianowanie).

Jako środki ochrony czasowej metali przed korozją najczęściej są stosowane:

1. oleje mineralne z pakietem dodatków - oleje konserwacyjne,

2. oleje konserwacyjne z rozpuszczalnikiem,

3. smary węglowodorowe lub zawierające zagęszczacz mydlany z pakietem dodatków - smary konserwacyjne,

4. smary konserwacyjne z rozpuszczalnikiem,

5. roztwory wosków lub lanoliny z pakietem dodatków,

6. substancje syntetyczne tworzące film cienki lub ultra cienki będące zazwyczaj specjalnym inhibitorem korozji roztworzonym w odpowiednim rozpuszczalniku,

7. wodne emulsje zawierające środek konserwacyjny.

Warstwa wierzchnia to część materiału, z jednej strony ograniczona rzeczywistą powierzchnią ciała stałego, a z drugiej materiałem rdzenia, składająca się z kilku stref przechodzących płynnie jedna w drugą, o zróżnicowanych rozmiarach, odmiennych cechach fizycznych i niekiedy chemicznych, w stosunku do cech materiału rdzenia

Powłoka ochronna - warstwa metalu, stopu, materiału ceramicznego lub tworzywa sztucznego naniesiona trwale na powierzchnię metalu chronionego, który zasadniczo pozostaje w tym samym stanie, w jakim był przed nałożeniem powłoki

Powłoki metalowe -wytwarza się najczęściej z: cynku, chromu, niklu, miedzi, aluminium, kadmu, cyny, stali nierdzewnej, metodą: galwaniczną, zanurzeniową, natryskową, przez platerowanie. Poza wymienionymi metodami klasycznymi stosuje się też liczne nowej generacji, jak implantacja jonów, techniki laserowe.

Powłoki niemetalowe -zalicza się do nich powłoki nieorganiczne i organiczne. Do powłok nieorganicznych należą pokrycia ceramiczne, emalierskie i konwersyjne, a do organicznych - powłoki malarskie, z tworzyw sztucznych oraz gumowe.

Zasadniczym warunkiem otrzymania powłok metalicznych o odpowiedniej jakości jest prawidłowe przygotowanie podłoża. W tym celu przeprowadza się następujące operacje:

• odtłuszczanie - usuwanie z powierzchni tłuszczów, olejów, smarów przy użyciu roztworów alkalicznych lub rozpuszczalników organicznych.

• trawienie - usuwanie tlenków z powierzchni metalu przez zanurzenie w roztworach kwasów nieorganicznych (np. 10-20% H2SO4 kwas siarkowy), z dodatkiem inhibitorów korozji

• szlifowanie mechaniczne − wygładzanie powierzchni przy użyciu materiałów ściernych (np. diament, korund, kwarc, kaolin)

• polerowanie − wygładzanie i wybłyszczanie powierzchni w wyniku selektywnego rozpuszczania nierówności powierzchni metalu przez zanurzenie w kąpieli o specjalnym składzie (polerowanie chemiczne) lub na drodze anodowego roztwarzania (polerowanie elektrolityczne).

Rodzaje natryskiwań:

1. Natryskiwanie płomieniowe poddźwiękowe

2. Natryskiwanie płomieniowe z użyciem proszku

3. Natryskiwanie na zimno

4. Natryskiwanie na gorąco

5. Natryskiwanie płomieniowe naddźwiękowe

6. Natryskiwanie detonacyjne

7. Natryskiwanie cieplnie

8. Natryskiwane metodą płomieniową

9. Natryskiwane plazmowe

Napawanie - nakładanie warstwy ciekłego metalu na regenerowany obiekt. Jest to rodzaj spawania, lecz celem jego nie jest uzyskanie trwałego połączenia dwóch części, a nałożenie na regenerowaną powierzchnię warstwy metalu.

Nakładanie powłok galwanicznych - w procesie tym wykorzystuje się prawo elektrolizy, czyli przepływu prądu stałego przez elektrolit.

Galwanizacja - zmiany chemiczne, fizyczne i mechaniczne właściwości materiału.

Przykładem zmian chemicznych podczas niklowania jest zwiększona odporność na korozję.

Przykładem fizycznych zmian jest zmiana w wyglądzie zewnętrznym.

Przykładem zmian mechanicznych jest zmiana wytrzymałości na rozciąganie lub powierzchni twardość.

Niklowanie elektrolityczne -stosuje się do regeneracji wałów korbowych, sworzni tłokowych, trzonów zaworów, wrzecion tokarek, tłoków silników hydraulicznych, pierścieni tłokowych silników spalinowych itd.

Żelazowanie elektrolityczne stosuje się do regeneracji czopów wałków pod łożyska (wykonanych ze stali miękkiej) i otworów w korpusach żeliwnych. Metoda ta umożliwia nakładanie powłok o grubości 2-3 mm.

Miedziowanie galwaniczne stosuje się do regeneracji łożysk ślizgowatych oraz tulejek brązowych, cienkościennych.

Nakładanie kompozytów metalożywicznych - kompozyt metalożywiczny jest materiałem złożonym z chemicznie utwardzalnej żywicy epoksydowej, która stanowi osnowę, oraz proszku żelaza, cząstek włóknistych i dodatków ślizgowych. Nakłada się go na regenerowaną powierzchnię, np. na czop wału, i za pomocą obróbki mechanicznej nadaje się regenerowanemu elementowi pierwotny kształt, wymiar i jakość powierzchni.

Nakładanie powłok z tworzyw sztucznych - regeneracja części maszyn tą metodą polega na pokrywaniu powierzchni zużytych elementów tworzywem sztuczny, w procesie fluidyzacji, napylania proszków lub bezciśnieniowego odlewania żywic.

Fluidyzacja - polega na utworzeniu zawiesiny drobno zmielonego ciała stałego w strumieniu gazu.

Metoda zanurzeniowa polega na zanurzeniu detalu w ciekłym środku konserwacyjnym, następnie wyjęciu z tego środka, poddaniu procesowi usuwania nadmiaru: obcieknięciu, odwirowaniu, odparowaniu rozpuszczalnika, a także ostygnięciu

Metoda malowania (smarowania) polega na ręcznym lub mechanicznym (blachy, kształtowniki) nanoszeniu środka konserwacyjnego na powierzchnie przeznaczone do ochrony, przy użyciu pędzla z miękkim włosiem. Środek konserwacyjny jest nakładany na zimno lub na gorąco.

1

Wyszukiwarka

Podobne podstrony:

produkcja-pytania, PWR, ZiIP Zarządzanie i Inżynieria Produckji, ZPiU Chlebus

odpowiedzi chlebus, PWR, ZiIP Zarządzanie i Inżynieria Produckji, ZPiU Chlebus

produkcja-ściaga, PWR, ZiIP Zarządzanie i Inżynieria Produckji, ZPiU Chlebus

pytania egzamin Chlebus 16.01.13, PWR, ZiIP Zarządzanie i Inżynieria Produckji, ZPiU Chlebus

produkcja-opracowanie, PWR, ZiIP Zarządzanie i Inżynieria Produckji, ZPiU Chlebus

produkcja-odpowiedzi, PWR, ZiIP Zarządzanie i Inżynieria Produckji, ZPiU Chlebus

odpowiedzi - moje, PWR, ZiIP Zarządzanie i Inżynieria Produckji, ZPiU Chlebus

produkcja-pytania, PWR, ZiIP Zarządzanie i Inżynieria Produckji, ZPiU Chlebus

Materiałoznastwo- odpowiedzi, PG inżynierka, Semestr 1, Materiałoznawstwo i techniki wytwarzania

techniki wytwarzania, Studia, Odlewnictwo spawalnictwo inżynieria wytwarzania

WYKLADY Z WDT, Akademia Morska w Szczecinie, Zarządzanie i Inżynieria Produkcji (I-IV), Wprowadzenie

¶ci±ga, Zarządzanie i inżynieria produkcji, Semestr 1, Wprowadzenie do Techniki

Kultura, Zarządzanie i inżynieria produkcji, Semestr 1, Wprowadzenie do Techniki

Materiałoznastwo- odpowiedzi, PG inżynierka, Semestr 1, Materiałoznawstwo i techniki wytwarzania

Materiałoznawstwo i Techniki Wytwarzania Struktury

Materiałoznawstwo i Techniki Wytwarzania Plan Laboratoriów

zarzadzanie piatek 1 czerwca, Zarządzanie i inżynieria produkcji, Semestr 2, Podstawy Zarządzania

Edytor Word - ćwiczenia 2, ETI Edukacja technicyno inf,, KONSPEKTY, Konspekty

Urządz. zew. - monitor, ETI Edukacja technicyno inf,, KONSPEKTY, Konspekty

więcej podobnych podstron