Temat:

Zagospodarowanie placu (zaplecza) budowy

1. Charakterystyka placu (zaplecza) budowy

1.1. Struktura placu budowy

Plac budowy - wyodrębniony teren, na którym przebiegają procesy budowlano-montażowe, pomocnicze i usługowe związane z budową określonego obiektu lub grupy obiektów.

Każdy plac budowy powinien uwzględniać funkcjonalne potrzeby wykonawcy budowlanego oraz ekonomikę rozwiązań organizacyjnych. Koszty zagospodarowania placu budowy wynoszą 1,6 do 5,5 % i więcej wartości obiektów realizowanych na określonym placu budowy.

Zagospodarowanie placu budowy jest to zespół elementów niezbędnych do wykonania zadań budowlanych i ewentualnie montażowych oraz zabezpieczenia potrzeb załogi w konkretnych warunkach realizowanej budowy. Składają się na niego:

sprzęt transportu pionowego i pionowo-poziomego (przy użytkowaniu żurawi),

maszyny o zmiennych stanowiskach i/lub frontach pracy,

drogi dojazdowe i trasy komunikacyjne w obrębie placu budowy,

przyobiektowe składowiska materiałów i prefabrykatów,

bliskie zaplecze produkcyjne, jak punkty przygotowania betonów i zapraw, zbrojarnie, warsztaty ciesielsko-stolarskie, ślusarskie itp.,

składowiska materiałów budowlanych i magazyny materiałowe budowy,

budynki tymczasowe z pomieszczeniami sanitarno-bytowymi i biurowo-administracyjnymi,

urządzenia bezpieczeństwa pracy i ochrony przeciwpożarowej,

instalacje: wodociągowo-kanalizacyjna, cieplna, elektryczna, sprężonego powietrza,

urządzenia łączności i sygnalizacji,

ogrodzenie placu budowy.

W realizacji obiektów liniowych organizuje się tzw. zaplecza budowy.

Zapleczem budowy określa się zespół elementów: środków technicznych i materialnych, niezbędnych do realizacji określonego zadania budowlanego przez wydzielony potencjał wykonawczy.

Rzeczowo zaplecze budowy może obejmować te same elementy co plac budowy.

1.2. Transport wewnętrzny budowy

Obecnie nie zachodzi potrzeba składowania na placach budów dużych zapasów materiałowych. Należy je jak najbardziej ograniczać, zapewniając jednak ciągłość produkcji. Paletyzacja i konteneryzacja (stosowanie zasobników) umożliwiają dostawy materiałów bezpośrednio na fronty pracy brygad. Stosowany obecnie sprzęt do transportu materiałów i prefabrykatów budowlanych, coraz bardziej doskonały i coraz droższy, wymaga bezwzględnie dobrych warunków drogowych.

Drogi dojazdowe i wewnętrzne

Przebieg dróg na placu budowy powinien uwzględniać układ tras stałych, które są lub będą używane po zakończeniu budowy.

Każdą budowę należy rozpoczynać od ograniczenia terenu i uzbrojenia go w instalacje, a następnie należy wykonać drogi.

Roboty drogowe na placu budowy powinny być zakończone jednocześnie z ukończeniem magazynów na materiały, a przed rozpoczęciem zasadniczych robót budowlanych

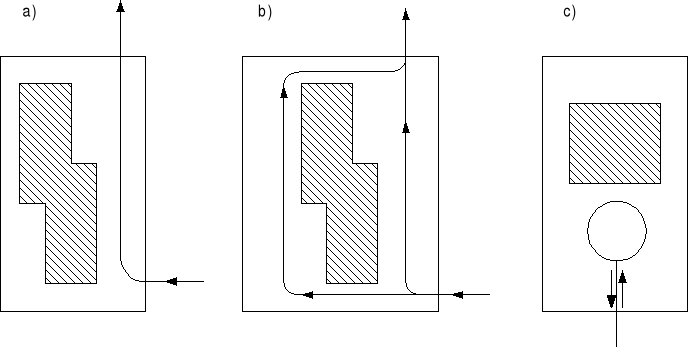

Trasy dróg głównych na placu budowy mogą być prowadzone w następujących układach: okrężnym - obwodowym, przelotowym i nieprzelotowym (ślepym) - rys. 1.

Rys. 1. Podstawowe schematy układu tras głównych dróg wewnętrznych placów budowy:

przelotowy; b) obwodowy, c) nieprzelotowy

Dla celów budowy przygotowuje się też drogi tymczasowe:

drogi gruntowe doziarnione kruszywami

drogi z prefabrykowanych płyt żelbetowych.

Przykładowe układy konstrukcyjne dróg tymczasowych na placu budowy przedstawiono na rysunkach 2. i 3.

Zwraca się uwagę na poprzeczne odwodnienie dróg tymczasowych oraz stosowanie rowów.

Przekrój poprzeczny drogi gruntowej ulepszonej powierzchniowo

Przekrój poprzeczny drogi gruntowej ulepszonej sposobem korytowym

Droga żwirowa: a) powierzchniowa na gruncie przepuszczalnym, b) korytowa na gruncie nieprzepuszczalnym

1 - warstwa filtracyjna piasku, 2 - warstwa żwiru

Przenośna płyta trapezowa nawierzchni drogowej: a) widok z góry, b) widok z dołu, c) szczegół połączenia płyt, d) schemat układu płyt drogowych, e) przekrój drogi z podsypką grub. 10 cm

1 - spinacz ∅ 8 długości 25 cm (do połączenia jednej płyty używa się dwóch spinaczy)

Urządzenia do transportu pionowego oraz pionowo-poziomego

Na budowach stosowane są najczęściej następujące urządzenia podnośne:

żurawie przejezdne wieżowe z wysięgnikiem podnoszonym,

żurawie przejezdne wieżowe z wysięgnikiem wodzakowym,

żurawie stałe,

żurawie samopodnośne,

dźwigi.

Żurawie przejezdne wieżowe z wysięgnikiem podnoszonym - dzięki możliwości podnoszenia wysięgnika mogą być stosowane między istniejącymi obiektami. Niedogodność ich stosowania to ograniczone możliwości podnoszenia wysięgnika. Z tego powodu może pozostać tzw. martwa strefa, która nie może być brana pod uwagę jako teren składowania.

Żurawie przejezdne wieżowe z wysięgnikiem wodzakowym - zaletą ich jest możliwość przesuwania się haka do samej wieży żurawia, przez co nie występuje martwa strefa. Wadą - stałe poziome położenia wysięgnika uniemożliwia używanie go w wąskich przestrzeniach między obiektami.

Żurawie stałe - stosowane na budowach bardzo wysokich obiektów. Ustrój nośny takiego żurawia jest utwierdzony na stanowisku pracy. Stosuje się żurawie stałe: słupowe, masztowe.

Żurawie samopodnośne - instalowane są zwykle na stałe w szybie dźwigu. Żurawie te mogą pracować samodzielnie tylko wtedy, jeżeli ich wysięg wykracza poza nawierzchnię zabudowaną wznoszonego obiektu choć w jednym miejscu, co umożliwia pobieranie materiałów i elementów z tego miejsca bez pomocy innych żurawi.

Transport poziomy

Tablica 1. Wózki akumulatorowe do transportu wewnętrznego na placach budów

Fabryka Maszyn Leżajsk w Leżajsku |

||

Wyszczególnienie |

Wózki |

|

|

platformowe |

wywrotki obustronnotylne |

Nośność [kg] Prędkość jazdy

|

1000

23 19 |

2000

18 14 |

Masa własna [kg] Rozruch Moc silnika [kW] Wymiary platformy [m] |

1340 stopniowy oporowy lub 5,3 2,2x1,25 |

1500/1630 elektroniczny 5,3 2,5x1,5 |

Tablica 10.2. Wózki podnośnikowe, widłowe (GPUT ZREMB S.A., Gliwice) (źródło [1])

Wyszczególnienie

|

Jedn.

|

GPW 1250 1250E |

GPW 2009 PZ |

GPW 2009 UZ |

GPW 3210 |

GPW 4000 |

GPW 6300 |

GPW--202T |

GPW 320T /GPW 400T |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Q - podnoszony ładunek |

kg |

1250 |

2500 |

2000 |

3200 |

4000 |

6300 |

2000 |

3200/ |

h3 - wysokość podnoszenia |

cm |

291 |

330 |

330 |

330 |

330 |

330 |

330 |

330 |

h2 - wysokość swobodnego podnoszenia |

cm |

135 |

22 |

22 |

22 |

13,5 |

16 |

45 |

13,5 |

1.3. Budynki tymczasowe, magazynowe, socjalno-sanitarne

i administracyjno-biurowe

Wszystkie budynki tymczasowe na placu budowy muszą charakteryzować się sprawnością transportu, montażu i demontażu. Obecnie dla potrzeb budowy szeroko są wykorzystywane obiekty kontenerowe.

Zastosowania kontenerów do potrzeb transportowych rozpoczęto w latach 30. w USA. Tam też, dążąc do standaryzacji ustalono wymiary kontenerów odpowiednie do transportu samochodowego, kolejowego, morskiego i lotniczego, określone w stopach: długość 20 stóp, szerokość i wysokość po 8 stóp. w przeliczeniu na system metryczny wyniosły one: długość 6 m, szerokość i wysokość po 2,44 m. International Organization for Standarization - Międzynarodowa Organizacja Standaryzacji zaaprobowała te wymiary i wydała ustalenia dotyczące ISO--Conteiner.

Tymczasowe pomieszczenia magazynowe, służące do składowania i przechowywania materiałów, drobnego sprzętu, narzędzi itp. mają przeważnie prefabrykowaną konstrukcję stalową.

1.4. Urządzenia produkcji pomocniczej

Do warsztatów i wytwórni pomocniczych organizowanych na placu budowy zaliczamy:

warsztaty ciesielskie (ciesielnie), w których są wykonywane elementy deskowań do monolitycznych konstrukcji żelbetowych, elementy stemplowań i rusztowań;

warsztaty zbrojarskie (zbrojarnie), w których przygotowywane są półprefabrykaty i prefabrykaty zbrojenia;

warsztaty ślusarsko-kowalskie, w których prowadzone są prace z zakresu konserwacji i napraw maszyn, sprzętu i narzędzi oraz wykonywane są elementy metalowe jak balustrady, kraty, wsporniki itp.;

wytwórnie betonów (betonownie) lub wytwórnie betonów i zapraw;

poligonowe wytwórnie prefabrykatów żelbetowych;

warsztaty dla podwykonawców - dla specjalistycznych przedsiębiorstw budowlanych i montażowych.

Jako zasadę należy przyjąć:

organizowanie bezpośrednio przy warsztatach i wytwórniach pomocniczych składowisk materiałów oraz place składowe dla gotowych wyrobów.

jednokierunkowość przebiegu materiału ze składowiska, poprzez wszystkie (niezbędne) stanowiska maszyn i zespołów roboczych w kierunku składu gotowych elementów.

1.5. Inne urządzenia i wyposażenie placu budowy

Instalacje

Zabezpieczenie budowy (zaplecza) w wodę, energię elektryczną, sprężone powietrze, gaz oraz środki łączności wymaga przygotowania odpowiednich instalacji. Elementy te projektuje się jako ostatnie zagospodarowania placu budowy odpowiednio do uprzednio przyjętych rozwiązań przestrzenno-funkcjonalnych zaplecza produkcyjnego, socjalnego i administracyjnego.

Instalacje i sieci wodne

Woda na budowie wykorzystywana jest w bezpośrednich procesach technologicznych wykonawstwa budowlanego, dla potrzeb usługowo-gospodarczych, socjalno-bytowych oraz ochrony ppoż.

Źródła z jakich może być dostarczana są różne: z sieci wodociągowej, rzek, strumieni, zbiorników retencyjnych, jezior, studni głębinowych lub dowożona w cysternach.

Przy wyborze źródła wody należy się kierować następującymi zasadami:

Wykorzystać dla potrzeb zaopatrzenia placu budowy w wodę istniejących na placu lub w jego pobliżu publicznych lub przemysłowych sieci i urządzeń wodociągowych;

W przypadku braku możliwości zaopatrzenia placu budowy z publicznej lub przemysłowej sieci wodociągowej należy projektować ujęcie wody z pozostałych źródeł w następującej kolejności: z rzek, jezior, stawów, zalewisk, innych zbiorników wodnych, studni kopalnych lub głębinowych, dostawa wody w specjalnych zbiornikach do punktów zaopatrzenia na budowie.

Zasadniczo woda dla potrzeb budowy powinna spełniać te same warunki co woda przeznaczona do picia.

Przeciwpożarowe zaopatrzenie w wodę powinno spełniać ustalenia normowe: PN-B-02864 i 1997 r. Ochrona przeciwpożarowa budynków. Przeciwpożarowe zaopatrzenie wodne. Zasady obliczania zapotrzebowania na wodę do celów przeciwpożarowych do zewnętrznego gaszenia pożarów.

Instalacje i sieci elektryczne

Źródłem energii elektrycznej dla budowy mogą być:

sieć miejska i pobór energii o napięciu użytkowym (możliwość takiego poboru ogranicza się zazwyczaj do mocy kilkudziesięciu kW i uzależniona jest od wolnego pola w pobliskiej stacji transformatorowej),

sieć wysokiego napięcia - poza przewodem doprowadzającym należy zainstalować odpowiedni transformator o niezbędnej mocy.

W przypadku braku ww. możliwości poboru energii elektrycznej, a koszty doprowadzenia energii do placu budowy okazują się wysokie można użytkować agregaty prądotwórcze, których moc wynosi 50-100 kWh.

Na dużych budowach należy wykonywać oddzielnie obwody instalacji siłowej i oświetleniowej. Prowadzenie linii powinno odbywać się na wspólnych podporach (w przypadku linii napowietrznej) lub we wspólnych wykopach. Linię napowietrzna można stosować w tych częściach placu budowy, gdzie nie przewiduje się pracy maszyn z wysięgnikami jak koparki, ładowarki, dźwigi, żurawie itp. W zasięgu pracy tych maszyn należy stosować linie energetyczne kablowe.

Urządzenia bhp i przeciwpożarowe na placu budowy

Do urządzeń takich zalicza się:

ogrodzenie placu budowy,

oświetlenie placu budowy

środki alarmowania i sygnalizacji,

znaki bezpieczeństwa,

bariery ochronne, pomosty, pochylnie,

zbiorniki wody gospodarczej i przeciwpożarowej oraz punkty przeciwpożarowe.

Ogrodzenie placu budowy

Ogrodzenie powinno zapewniać warunek zabezpieczenia przed wstępem na plac budowy osób nieupoważnionych oraz zabezpieczenia przed kradzieżą składowane materiały. Wysokość ogrodzenia powinna wynosić 1,5 - 2,4 m. Powinno ono być wykonane w taki sposób i z takiego materiału, by nie stwarzało zagrożenia dla ludzi.

W ogrodzeniu placu budowy należy wykonać oddzielnie bramy dla ruchu pojazdów drogowych i szynowych oraz furtki dla pieszych.

Bramy w ogrodzeniu powinny otwierać się do wewnątrz, posiadać trwałe zamknięcie i zabezpieczenie przed samoczynnym zamykaniem się.

Opieranie składowanych materiałów i elementów o ogrodzenie jest zabronione.

Oświetlenie placu budowy:

Punkty oświetleniowe należy tak usytuować, aby zapewniały od zmroku do świtu możliwość ochrony poszczególnych elementów zaplecza oraz samego obiektu: oświetlenie czynnych stanowisk pracy, oświetlenie dojść do nich oraz do budynków socjalno-bytowych, oświetlenie dróg dojazdowych wewnętrznych, pkt. ppoż., hydrantów, zbiorników z wodą, pkt. alarmowych.

Przy oświetleniu stanowisk pracy należy stosować zalecaną średnią jasność 20 lub 30 lux. Słupy z punktami świetlnymi powinny być rozmieszczone wzdłuż dróg na skrzyżowaniach lub rozgałęzieniach i na zewnętrznej stronie łuku drogi. Do wykonania ruchomych, przenośnych punktów świetlnych należy wykorzystać typowe oprawy oraz stojaki podtrzymujące, zabezpieczone przed porażeniem ludzi prądem elektrycznym.

Żurawie, maszyny lub inne wysokie elementy zagospodarowania placu budowy w porze nocnej i o zmroku powinny mieć na najwyższych punktach oświetlenie pozycyjne koloru czerwonego.

Środki alarmowania i łączności:

Lokalizację urządzeń alarmowych należy planować w oparciu o istniejącą sieć telefoniczną. Do najczęściej stosowanych urządzeń alarmowych należy zaliczyć gongi, dzwonki i syreny (urządzenia te mogą być połączone z systemem sygnalizacji świetlnej). Dla większości budów i przy znacznych odległościach między poszczególnymi elementami placu budowy (budowa dróg) wskazane jest zainstalowanie uzupełniającej wewnętrznej sieci telefonicznej. Wskazane jest ponadto używanie jako ruchomego środka łączności - radiotelefonów.

W celu porozumiewania się członków brygady montażowej z operatorem żurawia stosowane są sygnały optyczne lub dźwiękowe, np.:

rozpoczęcie podnoszenia - sygnał pojedynczy krótki,

rozpoczęcie jazdy żurawia - sygnał pojedynczy długi,

jazda z ciężarem nisko zawieszonym - sygnał kilkakrotnie przerywany.

Bariery ochronne, pomosty, pochylnie

Bariery ochronne wykonuje się dla zabezpieczenia stanowisk pracy i dróg komunikacyjnych. Mają za zadanie zabezpieczyć pracownika przed upadkiem z wysokości oraz nie dopuścić do upadku przedmiotów poniżej poziomu, na którym są zamocowane; chronią przed wstępem osób nieupoważnionych w strefy niebezpieczne, ogradzają głębokie wykopy itp.

Bariera zabezpieczająca na wysokości powinna się składać z następujących elementów podłużnych: poręczy ochronnej umieszczonej na wysokości 1,10 m, deski krawężnikowej o wysokości 0,15 m oraz poprzeczki pośredniej umieszczonej w połowie wysokości. Bariery powinny być wykonane i zamocowane w sposób zapewniający wytrzymanie naporu 0.5 kN w dowolnym miejscu.

Pomosty robocze zabezpieczające wykorzystuje się jako część składowań rusztowań lub też jako oddzielne konstrukcje przeznaczone do komunikacji pieszej czy środków transportowych. Na pomosty używamy desek o grubości nie mniejszej niż 0,032 m. Pomosty typowe powinny posiadać trwałe oznakowanie dopuszczalnego obciążenia.

Przy wykonywaniu pomostów oprócz wymaganego udźwigu należy uwzględnić warunki eksploatacyjne odnośnie prześwitu przejść:

trakt pieszy jednokierunkowy - szer. min. 0,75 m,

trakt pieszy dwukierunkowy - szer.min. 1,20 m,

trakt dla transportu materiałów:

jednokierunkowy - szer. załadowanego śr. transportowego + 0,60 m,

dwukierunkowy - szer. załadowanego śr. transportowego + 0,90 m.

Zbiorniki wody gospodarczej i ppoż. oraz punkty ppoż.

Zbiorniki wody gospodarczej i ppoż. należy wykonywać na placu budowy w przypadku braku sieci wodociągowej lub kiedy sieć wodociągowa nie jest w stanie dostarczyć potrzebnej ilości wody przy zapotrzebowaniu szczytowym.

Dla uniknięcia dodatkowych kosztów należy dążyć do wykonania projektowanych stałych instalacji wodociągowych przed zakończeniem organizowania robót budowlano-montażowych w ramach zagospodarowania placu budowy. W pierwszej kolejności należy zagospodarować i wykorzystać istniejące naturalne lub sztuczne zbiorniki wodne. Typowe pojemności zbiorników: otwarte o umocnionych brzegach - 150 do 500 m3, betonowe otwarte - 50 do 200 m3.

Odległość zbiorników od ochranianych obiektów nie powinna być większa niż 250 m i nie mniejsza niż 20 m.

2. Wymagania funkcjonalne w organizacji placu budowy

2.1. Potrzeby wyposażenia placu (zaplecza) budowy

Orientacyjnym sposobem ustalania potrzeb w zakresie wyposażenia budów w elementy zagospodarowania, maszyny, wyposażenie instalacyjne jest korzystanie z danych liczbowych zestawionych w tablicy 3. Za uzasadnione przyjęto wielkość budów (trzech wielkości) wg liczby zatrudnionych na budowie robotników budowlanych. Zależnie od tej liczby ustalono skład pozostałego personelu budowy i ich potrzeby. Przedstawione dane liczbowe określono na podstawie doświadczeń budownictwa zachodnioeuropejskiego, głównie niemieckiego. Praktyka polskich przedsiębiorstw, których ekipy pracowały i pracują na zagranicznych budowach wykazuje, że wydajność pracy polskich budowlanych nie jest niższa. Można więc mieć przekonanie, że szacunek oparty na przedstawionych danych będzie poprawny w polskich warunkach.

Wstępna ogólna uwaga jest następująca: potrzeby w zakresie budynków kontenerowych dotyczą obiektów o wymiarach wg ISO-Container: długość 6,0 m, szerokość 2,44 m, wysokość 2,44 m. Stosowanie kontenerów o innych wymiarach wymaga odpowiednich korekt. Wskaźniki powierzchni budynków socjalno-sanitarnych przedstawione w tablicy .4 pozwalają na bardziej dokładne ustalenie niezbędnej liczby kontenerów na te cele.

Tablica 3. Orientacyjne potrzeby w zakresie kadry, personelu budowy, jej zaplecza

oraz sprzętu dla małych, średnich i dużych budów

Rodzaje potrzeb |

Orientacyjne potrzeby budów zatrudniających robotników budowlanych (osoby) |

||||||

|

10 |

40 |

160 |

||||

|

budowy |

||||||

|

małe |

śred. |

duże |

||||

1 |

2 |

3 |

4 |

||||

Personel budowy |

|||||||

Kierownicy budowy i ich zastępcy |

1 |

2 |

4 |

||||

Mistrzowie (majstrowie) budowy |

1 |

2 |

5 |

||||

Operatorzy żurawi i wyciągów |

1 |

3 |

6 |

||||

Robotnicy budowlani |

10 |

40 |

160 |

||||

Inni pracownicy |

4 |

10 |

25 |

||||

Kontenerowe budynki zagospodarowania placu budowy |

|||||||

Kierownictwo budowy |

1 |

3 |

8 |

||||

Kierownictwa robót podwykonawców |

1 |

2 |

6 |

||||

Pomieszczenia robotników dziennego użytkowania |

1 |

6 |

20 |

||||

Kontener ambulatorium |

- |

1 |

1 |

||||

Mieszkania robotników |

- |

4 |

12 |

||||

Umywalnie i natryski |

1 |

4 |

9 |

||||

Magazyny budowy |

1 |

2 |

4 |

||||

Przewoźny D IX! - WC |

2 |

3 |

8 |

||||

Wyposażenie biurowe i łączności |

|||||||

Komputer osobisty z drukarka |

1 |

2 |

6 |

||||

Stacje telefoniczne |

1 |

1 |

2 |

||||

FAKS |

1 |

2 |

3 |

||||

Radiotelefony |

2 |

8 |

16 |

||||

Maszyny transportu pionowego |

|||||||

Żurawie wieżowe |

0-1 |

2 |

4 |

||||

Żuraw samochodowy |

1 |

1 |

1 |

||||

Wyciąg słupowy lub drabinowy |

1 |

2-3 |

3-4 |

||||

Samochody |

|||||||

Samochody osobowe |

1 |

2 |

4 |

||||

Samochody akumulatorowe - ME-LEKS |

- |

1 |

2 |

||||

Samochody jw., lecz dostawcze do wewnętrznych potrzeb budowy |

1 |

2 |

4 |

||||

Mikrobus |

1 |

1 |

2 |

||||

Samochody ciężarowe do 7,5 t |

- |

1 |

2 |

||||

Jw., lecz ponad 7,5 t ładowności |

- |

- |

1 |

||||

Maszyny do robót ziemnych |

|||||||

Koparki, spycharki, ładowarki |

Zależnie od wielkości i rodzaju robót ziemnych |

||||||

Ubijaki, zagęszczarki, walce wibracyjne |

|

||||||

Maszyny ciesielsko-stolarskie |

|

|

|

||||

Piła tarczowa stacjonarna |

- |

1 |

4 |

||||

Ręczna piła elektryczna z wymiennym wyposażeniem |

1 |

2 |

4 |

||||

Piła taśmowa |

- |

1 |

1 |

||||

Dłutownica łańcuchowa |

- |

1 |

2 |

||||

Piła przycinarka (poprzeczna) |

1 |

1 |

3 |

||||

Ręczna wiertarka elektryczna |

2 |

3 |

6 |

||||

Ręczna strugarka elektryczna |

- |

2 |

3 |

||||

Wyposażenie warsztatu ślusarskiego budowy |

|||||||

Stół ślusarski |

- |

1 |

2 |

||||

Ręczna wiertarka elektryczna do metalu |

1 |

1 |

2 |

||||

Śrubokręt elektryczny |

1 |

2 |

4 |

||||

Stacjonarna piła do metalu |

- |

1 |

3 |

||||

Piła jw., lecz przenośna |

1 |

2 |

4 |

||||

Szlifierka kątowa |

1 |

2 |

4 |

||||

Spawarka acetylenowo-tlenowa |

1 |

2 |

4 |

||||

Spawarka elektryczna; w razie potrzeby transformator spalinowy |

1 |

2 |

5 |

||||

Sprzęt do robót betonowych |

|||||||

Betoniarka bębnowa, wolnospadowa |

1 |

1 |

1 |

||||

Betoniarka misowa-przeciwbieżna |

- |

1 |

2 |

||||

Wibratory wgłębne |

2 |

4 |

8 |

||||

Wibratory przyczepne |

2 |

4 |

6 |

||||

Wibrator powierzchniowy z wymiennymi płytą i liniałem |

2 |

2 |

4 |

||||

Pojemnik do betonu V= 1,0 m3 |

1 |

2 |

4 |

||||

Pojemnik do betonu V= 1,5 m3 |

- |

1 |

2 |

||||

Inny sprzęt budowlany |

|||||||

Ubijak elektryczny |

1 |

2 |

4 |

||||

Młot hydrauliczny lub pneumatyczny |

1 |

2 |

3 |

||||

Sprężarka |

- |

2 |

3 |

||||

Niwelator |

1 |

1 |

2 |

||||

Teodolit |

1 |

2 |

2 |

||||

Wyposażenie laboratoryjne |

W przypadku projektowania mieszanek oraz kontroli jakości betonu na budowie |

||||||

Kontener laboratoryjny |

1 |

1 |

1 |

||||

Szafa z wyposażeniem do badań betonu |

1 |

1 |

2 |

||||

Komplet sit do badania krzywej przesiewu, gdy dostarcza się kruszywo niefrakcjonowane |

1 |

1 |

2 |

||||

Komplet form do próbek betonu |

1 |

1 |

2 |

||||

Stół wibracyjny |

1 |

1 |

2 |

||||

Inna aparatura odpowiednia do zakresu badań kpl. |

(1) |

(1) |

1 |

||||

Wyposażenia poboru wody |

1 |

4 |

10 |

||||

Przewoźne oczyszczalnie ścieków |

1 |

2 |

4 |

||||

Wyposażenie sieci elektrycznej budowy |

|||||||

Szafa zasilająca do 630 A |

1 |

1 |

1 |

||||

Szafa rozdzielcza do 630 A |

- |

1 |

2 |

||||

Szafa rozdzielcza 250 A |

1 |

2 |

12 |

||||

Licznik rozdzielający 200 A |

1 |

1 |

3 |

||||

Tablica 4. Wskaźniki powierzchni budynków socjalno-sanitarnych budowy

Lp. |

Liczba pracowników fizycznych |

Powierzchnia netto [m2] |

Razem powierzchnia netto |

Powierzchnia brutto przy współczynniku kz=1,2 |

||||

|

|

szatni |

umywalni |

jadalni - świetlicy |

punktu opatrunkowego |

WC |

|

|

|

|

|

|

|

|

|

|

|

1 |

10 |

10,0 |

10,0 |

36,0 |

10,0 |

6,0 |

72,0 |

86,0 |

2 |

20 |

22,0 |

23,0 |

36,0 |

10,0 |

6,0 |

97,0 |

110,0 |

3 |

30 |

23,5 |

25,0 |

42,0 |

10,0 |

6,0 |

106,5 |

128,0 |

4 |

40 |

30,4 |

31,0 |

47,0 |

10,0 |

6,0 |

124,4 |

149,0 |

5 |

60 |

34,4 |

34,4 |

57,0 |

10,0 |

6,0 |

141,8 |

170,0 |

6 |

110 |

64,0 |

53,0 |

88,0 |

15,0 |

9,5 |

229.5 |

275,0 |

7 |

160 |

94,0 |

70,0 |

125,0 |

24,0 |

9,5 |

322,5 |

387,0 |

8 |

200 |

121,0 |

81,0 |

140,0 |

24,0 |

17,5 |

383,5 |

460,2 |

2.2. Drogi i składowiska materiałów budowlanych

Roboty drogowe na placu budowy powinny być zakończone jednocześnie z ukończeniem magazynów na materiały, a przed rozpoczęciem zasadniczych robót budowlanych.

Układ dróg powinien umożliwiać dojazd środków transportu zewnętrznego w głąb placu budowy do miejsc, w których materiał lub elementy budowlane mają być składowane lub podnoszone i podawane na miejsca wbudowania. Poza tym trasy transportu wewnętrznego powinny łączyć jak najkrótszą drogą miejsca składowania materiałów lub elementów budowlanych oraz punkty produkcji pomocniczej z urządzeniami transportu pionowego lub pionowo-poziomego.

Wjazdy na plac budowy i wyjazdy oraz włączenie drogi budowlanej do sieci dróg publicznych powinny być tak rozwiązane, aby nie powodowały zakłócenia komunikacji na drogach publicznych.

Trasa drogi wewnętrznej powinna być tak przeprowadzona aby:

transport samochodowy był doprowadzony blisko miejsca przeznaczenia,

drogi dowozu znajdowały się w zasięgu urządzeń podnośnych,

w przypadku prowadzenia trasy drogi wzdłuż budowanego obiektu pozostawał między drogą a obiektem wolny teren do składowania materiałów i wyrobów budowlanych oraz do wykonywania robót pomocniczych,

zachowana była bezpieczna odległość drogi od zlokalizowanych na terenie budowy maszyn, budynków pomocniczych i wykopów.

Podstawowe ustalenia dla dróg placów budowy są następujące: szerokości nawierzchni dla dróg jednokierunkowych 3,5-4,5 m, dróg dwukierunkowych 7-9 m. Przy placach wyładunkowych i innych miejscach okresowego postoju pojazdów drogi powinny być poszerzane co najmniej o 3,5 m. Spadki podłużne dróg tymczasowych nie powinny być większe od 6%, minimalne promienie łuków 20 m. W miejscach łuków są konieczne poszerzenia; niezbędne poszerzenia dróg dwukierunkowych zestawiono w tablicy 10.5.

Tablica 10.5. Poszerzenia nawierzchni dróg tymczasowych na łukach

Długość pojazdu [m] |

Promienie łuków [m] |

||

|

20 |

25 |

30 |

|

niezbędne poszerzenie nawierzchni |

||

5,0 |

1,80 |

1,60 |

1,40 |

6,0 |

2,10 |

1,70 |

1,55 |

7,0 |

2,20 |

1,90 |

1,65 |

8,0 |

2,60 |

2,10 |

1,85 |

9,0 |

2,70 |

2,30 |

1,90 |

10,0 |

3,00 |

2,60 |

2,20 |

Fronty ładunkowe i składowiska należy tak rozmieszczać, ażeby materiały znajdowały się jak najbliżej miejsc ich wbudowania lub przetwarzania przy punktach produkcji pomocniczej.

Materiały i prefabrykaty wbudowane bez przetwarzania lub obróbki składuje się w pobliżu maszyn transportu pionowego i to tak, ażeby materiały cięższe, zużywane na budowie w największych ilościach, były sytuowane jak najbliżej tego sprzętu, lżejsze - nieco dalej.

Długości placów składowych nie mogą być mniejsze od obliczeniowej długości frontu ładunkowego, którą ustala się za pomocą wzoru:

![]()

gdzie:

Md - ilość materiału dostarczana na budowę w ciągu doby, określona na podstawie harmonogramu lub wykazu dostaw materiału, lub prefabrykatów budowlanych,

V - pojemność załadunkowa jednostki transportowej stosowanego typu; Md oraz V są określane w tych samych jednostkach (szt., m, m2, m3, kg lub t),

n - liczba cykli pracy jednostek transportowych z materiałami określonego rodzaju w okresie doby,

l - długość frontu jednostki transportowej [m],

Kn - współczynnik nierównomierności dostaw przyjmowany: - przy dostawie koleją na bocznicę placu budowy 1,3-1,6 - przy dostawach samochodami po przeładunku na obcej bocznicy kolejowej 1,4-2,0,

KR - współczynnik zwiększający, stanowiący rezerwę długości frontu, potrzebny do manewrowania pojazdów; przy transporcie drogowym KR = 1,2-1,5.

Przy ustalaniu składów i magazynów należy stosować następujące zasady:

Wszystkie magazyny tymczasowe powinny być budowane według projektów typowych jako składane z typizowanych elementów o wspólnym module, przystosowane do łatwego montażu, demontażu i przewozu.

Lokalizacja poszczególnych placów składowych i magazynów powinna być zgodna z przepisami bezpieczeństwa pracy i bezpieczeństwa przeciwpożarowego.

Wszystkie składowiska i magazyny powinny być zlokalizowane przy drogach dojazdowych.

Odległość pomiędzy miejscami składowania a miejscami zużycia materiałów powinna być jak najkrótsza.

Należy dążyć do dowożenia materiałów masowych bezpośrednio do miejsca wbudowania.

Materiały powinny być składowane przy obiekcie w takiej kolejności w jakiej będą zużywane.

magazyny zamknięte należy rozmieszczać centralnie dla większych budów, a dla małych bezpośrednio przy kierownictwie budowy.

Składowiska materiałów budowlanych i urządzeń technicznych powinny być wykonane w sposób zabezpieczający wywrócenie lub zsunięcie składowanych materiałów lub elementów.

Ustalenia powierzchni budynków magazynowych przeprowadza się analogicznie, jak niezbędnych powierzchni składowania materiałów. Dane do obliczeń przyjmuje się z harmonogramów materiałów (lub wykazów zużycia i dostaw poszczególnych rodzajów materiałów); są to wartości wpisywane w kol. 4, 7 i 8 harmonogramu ogólnego budowy. Niezbędne są ponadto wielkości:

Nsm - normatywów ilości materiałów składowanych na 1 m2 powierzchni składowiska lub magazynu; przedstawiono je w tablicy 7.

kmag - współczynników zwiększających, stanowiących stosunek ogólnej powierzchni składowiska lub magazynu do powierzchni zajmowanej przez składowany materiał; też przedstawione w tablicy 7.

Odpowiednie wartości Nsm oraz kmag wpisuje się do kolumn 5 i 6 tablicy 6. Wartość powierzchni składowania netto do kol. 9 oblicza się jako iloraz zapasu ilościowego M (z kol. 8) do Nsm.:

![]()

![]()

Tablica 6. Obliczenia powierzchni składowania materiałów (źródło [1])

Lp |

Rodzaj materiału |

Jednostka |

Zapas w dniach |

Etap zagospodarowania od............ do............... |

||||||

|

|

|

|

Norma składowania materiału na 1 m2 składowiska Nsm |

Współczynnik zwiększający kmag |

Zapas maksymalny |

Powierzchnia składowania |

Długość frontu wyładunkowego |

||

|

|

|

|

|

|

Dzień roboczy realizacji |

Ilość M |

netto

[m2] |

brutto

[m2] |

[m] |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

1

|

Cegła pełna na paletach |

tys. szt.

|

|

|

|

|

|

|

|

|

|

80x100 cm |

|

3 |

0,25 |

1,4 |

22 |

95,5 |

382 |

535 |

10,6 |

Do kolumny 11 wpisuje się wartość liczbową L uzyskaną za pomocą wcześniej przedstawionego wzoru. Przy danych liczbowych przedstawianego przykładu otrzymujemy:

![]()

W konkretnym przypadku nie jest to długość właściwa, ponieważ otrzymuje się głębokość składowiska doprowadzającą do nadmiernych przejazdów poprzecznych. Głębokość składowiska cegły na paletach nie powinna być większa od 12 m. Przyjmując taką wartość powinniśmy mieć łączną długość składowiska cegły 535 : 12 = 44,5 m > 10,6 m. W taki sposób spełni się wymagania właściwej pracy jednostek dostawczych i wózków podnośnych.

2.3. Zasilanie budowy w wodę

Zależnie od wielkości zużycia wody budowy dzieli się na:

małe, o małym zużyciu wody spełniającym warunek: qprod. + qgosp < qp poż

miarodajne dla nich jest zużycie Q = qp poż ,duże, na których qprod.. + qgosp > qp poż ;

miarodajne dla nich jest Q = qp poż +0,5 (qprod +qgosp).

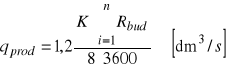

Zapotrzebowanie wody na cele produkcyjne qprod wyznacza się według wzoru:

gdzie:

K - współczynnik nierównomierności zużycia wody wg danych z tablicy 10.8

![]()

- suma zapotrzebowania wody do poszczególnych rodzajów procesów przeprowadzanych na budowie; otrzymuje się ją dodając iloczyny wielkości produkcji dziennej przez wskaźniki zużycia wg tablicy 10.8. Przy posługiwaniu się harmonogramem ogólnym budowy przyjmuje się wielkości z kol. 10 zestawienia analitycznego,

1,2 - współczynnik na zapotrzebowanie nie przewidywane w tablicy 8.

Zapotrzebowanie wody do celów gospodarczych qgosp wyznacza się wg poniższych wzorów:

![]()

[dm3/s]

gdzie:

![]()

![]()

![]()

- zużycie wody na placu budowy,

![]()

- zużycie wody w budynkach mieszkalnych pracowników budowy,

2,7 oraz 2,0 - współczynniki nierównomierności zużycia,

N - liczba pracowników budowy,

N' - liczba mieszkańców w budynkach mieszkalnych osiedla pracowników budowy,

![]()

- suma zużycia wody na cele sanitarno-bytowe wg danych liczbowych z tablicy 9.

Tablica 8.Wskaźniki zużycia wody na cele produkcyjne oraz współczynniki K nierównomierności jej zapotrzebowania

lp. |

Rodzaj potrzeb produkcyjnych oraz współczynniki K |

Jednostka |

Zużycie wody [dm3] |

I |

Roboty budowlane, K=1,5 |

|

|

1 |

Przygotowanie mieszanki betonowej |

m3 |

200-300 |

2 |

Przygotowanie zapraw cementowych |

m3 |

170-210 |

3 |

Przygotowanie zapraw wapiennych i cementowo wapiennych |

m3 |

250-300 |

4 |

Gaszenie wapna palonego |

t |

2500-3500 |

5 |

Mechaniczne płukanie żwiru lub tłucznia |

m3 |

750-1000 |

6 |

Mechaniczne płukanie piasku |

m3 |

750-1250 |

7 |

Polewanie betonu w czasie jego pielęgnacji |

m3 |

100-200 |

8 |

Moczenie cegły |

tys.szt. |

200-250 |

9 |

Roboty tynkowe z przygotowanej zaprawy |

m2 |

3-5 |

II |

Koparki i żurawie z silnikami spalinowymi, K =2,0 |

1 masz. |

100-120 |

III |

Silniki spalinowe, sprężarki, kotły, K =1,1 |

|

|

10 |

Silniki spalinowe oprócz silników koparek i żurawi |

1 silnik |

80-300 |

11 |

Sprężarki |

m3 powietrza |

5-10 |

12 |

Kołty parowe |

kg pary |

15-30 |

IV |

Wytwórnie pomocnicze, K = 1,25 |

|

|

13 |

Warsztaty mechaniczno-naprawcze |

1 masz. |

250-350 |

14 |

Warsztaty ślusarskie |

1 masz. |

600-800 |

15 |

Kuźnia |

1 palenisko |

300-400 |

16 |

Stolarnia |

1stół warszt. |

20-25 |

17 |

Wytwórnia prefabrykatów betonowych |

m3 |

350-450 |

Tablica 9. Wskaźniki zużycia wody na cele sanitarno-bytowe

lp. |

Rodzaj zużycia |

Jednostka |

Zużycie wody [dm3] |

1 |

Umywalnia robotnicza |

1 robotn. |

5-10 |

2 |

Natryski |

1 myjącego się |

25-30 |

3 |

Pralnia ręczna |

1 kg suchej bielizny |

30-35 |

4 |

Pralnia mechaniczna |

jw. |

40-50 |

5 |

Stołówka |

1 stołown. |

5-10 |

6 |

Świetlica |

1 użytkownika |

5-10 |

7 |

Izba chorych |

1 chorego |

100-150 |

8 |

Ambulatorium |

1 pacjenta |

10-15 |

9 |

Polewanie dróg, ulic, placów, zieleńców |

m2 |

3-5 |

Zapotrzebowanie na wodę do celów przeciwpożarowych qp poż. należy uzgadniać z miejscową strażą ogniową. Przyjmowane, orientacyjne, wartości wynoszą:

na placu budowy o powierzchni do 30 ha - 10 dm3/s,

na każde następne 50 ha powierzchni - 5 dm3/s,

dla wyodrębnionych terenów hoteli lub osiedli pracowniczych - 5 dm3/s,

Przekroje rur wodociągowych oblicza się za pomocą wzoru:

[m]

gdzie:

Q - ogólne zużycie wody obliczone według wcześniej przedstawionych zależności [m3/h],

Vw, - prędkość wody przyjmowana w granicach 1,0-1,5 m/s.

Straty ciśnienia w sieci instalacji wodociągowej oblicza się wg wzoru:

![]()

[m]

gdzie:

α - współczynnik strat na łukach, zaworach itd., α = 1,05 - 1,1;

Q- ogólne zużycie wody [ m3/s];

l - długość przewodów jednakowej średnicy [m];

K - współczynnik zużycia wody, przyjmowany: przy d = 50 mm, K = 46 dm3/s;

d = 100 mm, K = 2314 dm3/s; d = 75 mm, K =456 dm3/s; d =150 mm, K = 8072 dm3/s.

W przypadkach poboru wody z własnego źródła potrzebna moc silnika pompy:

![]()

[kW]

gdzie:

H - różnica poziomów lustra pobieranej wody i najwyższego punktu sieci [m];

Sw - współczynnik pracy użytecznej pompy; Sw, = 0,8-0,85;

Sst - współczynnik strat; Sst = 0,8-0,9;

Z - współczynnik zwiększający, określany mianem współczynnika zapasu.

Podstawowe wytyczne projektowania sieci wodociągowej placu budowy

Tymczasowe sieci wodociągowe projektuje się według:

Schematu jednokierunkowego na małych placach budowy i wydłużonych ich kształtach (np. w przypadku jednostronnej zabudowy ulicy). W przypadku uszkodzenia w każdym punkcie sieci następuje przerwanie dopływu wody do całej budowy. Jest to ujemna cecha eksploatacyjna schematu jednokierunkowego;

Schematu obiegowego na większych placach budowy. W przypadku uszkodzenia sieci jest zapewniony dopływ wody z drugiego kierunku, co jest dodatnią cecha schematu obiegowego.

Przewody wodociągowe powinny być układane przede wszystkim wzdłuż dróg placu budowy, w odległości ok. 1,0 m od ich krawędzi (krawężników).

Głębokość ułożenia przewodów w ziemi 1,0 do 1,4 m, poniżej głębokości przemarzania. Można zmniejszyć ją do 0,4-0,5 m pod warunkiem zastosowania zasypki termoizolacyjnej. Wymagania przeciwpożarowe ustalają, że sieć wodociągowa placu budowy musi być wyposażona w hydranty rozstawione w odległościach nie większych niż 80 m. Odległość hydrantu od realizowanego obiektu nie może być mniejsza niż 10 m i nie większa niż 25 m.

2.4. Zasilanie budowy w energię elektryczną

Budowy mogą pobierać energię elektryczną:

o napięciu użytkowym z sieci miejskiej; dotyczy to jednak stosunkowo małego poboru (kilkadziesiąt kW) i wolnej mocy w stacji transformatorowej,

wysokiego napięcia, transformując ją w zainstalowanym dla budowy transformatorze na napięcie użytkowe.

W stosunkowo rzadkich przypadkach znacznego oddalenia budowy od sieci energetycznej i krótkookresowej budowy użytkuje się zespoły (agregaty) prądotwórcze mocy od 50 do 100 kW.

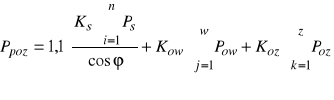

Do ustaleń potrzebnej mocy pozornej stacji transformatorowej lub zespołu prądotwórczego służy uproszczony wzór:

[kW]

gdzie:

1,1 - współczynnik strat w sieci,

![]()

- sumaryczna moc silników zainstalowanych w maszynach pracujących na budowie, podano te moce dla maszyn [kW],

![]()

- sumaryczne zapotrzebowanie na moc do oświetlenia wewnętrznego (wewnątrz pomieszczeń), ustalone według informacji z tablicy 12 [kW],

![]()

- jw., lecz do oświetlenia zewnętrznego [kW],

Ks, Kow, Koz - współczynniki niejednoczesności poboru energii przez poszczególne odbiorniki wg danych z tablicy 11,

cosϕ - współczynnik mocy wg tablicy 12.

Wzór na Ppoz., ustala orientacyjne, maksymalne zapotrzebowanie na energię elektryczną, uwzględniając maksymalny jej pobór we wszystkich punktach odbioru na placu budowy. Wyniki otrzymane według powyższego wzoru są miarodajne przy doborze transformatorów dla budów małych i średnich I i II kategorii (klasyfikacja w tablicy 12). Dla budów III i IV kategorii należy sporządzać dobowe wykresy zapotrzebowania na energię. Rzędne tego wykresu wyrażają w przyjętej skali sumowane, maksymalne zapotrzebowanie na energię, wynikające z obliczeń dla każdej kolejnej godziny doby okresu realizacji, w którym pobór mocy będzie największy.

Tablica 10. Średnie zapotrzebowanie energii elektrycznej do oświetlenia zewnętrznego i wewnętrznego

Lp. |

Rodzaj procesów budowlanych lub miejsc użytkowania energii elektrycznej |

Zapotrzebowanie na energię [W/100m2] |

|

Oświetlenie miejsc otwartych |

|

1. |

Roboty budowlane |

|

1.1. |

Roboty ziemne wykonywane ręcznie |

60-70 |

1.2. |

Roboty ziemne wykonywane maszynami |

200-300 |

1.3. |

Roboty palowe, wiertnicze, opuszczanie studni, wykonywanie ścian w gruncie |

200-300 |

1.4. |

Mechaniczne przygotowanie betonów i zapraw |

200-300 |

1.5. |

Mechaniczne kruszenie i przesiewanie tłucznia |

200-250 |

1.6. |

Transport materiałów wyciągami, dźwigami i przenośnikami |

125-150 |

1.7. |

Procesy murowania |

120-150 |

1.8. |

Przygotowanie i montaż zbrojenia konstrukcji betonowych |

300-370 |

1.9. |

Przygotowanie i montaż konstrukcji stalowych |

320-370 |

1.10. |

Montaż prefabrykowanych konstrukcji betonowych |

300-320 |

2. |

Roboty ładunkowe na składowiskach otwartych |

|

2.1. |

- materiałów sypkich ręcznie |

60-75 |

|

- jw„ lecz sprzętem mechanicznym |

130-175 |

2.2. |

- materiałów sztukowych ręcznie |

80-100 |

|

- jw., lecz sprzętem mechanicznym ze stosowaniem pojemników (kontenerów), chwytaków, zawiesi |

200-250

|

3 |

Oświetlenie pomieszczeń |

|

3.1 |

Pomieszczenia produkcyjne przy wytwarzaniu: |

|

|

- dużych wymiarowo wyrobów |

450-500 |

|

- drobnowymiarowych wyrobów |

900-950 |

3.2. |

Pomieszczenia magazynowe do magazynowania: |

|

|

- materiałów dużych wymiarowo |

300-350 |

|

- materiałów drobnowymiarowych |

500-550 |

3.3. |

Pomieszczenia mieszkalne |

200-600 |

3.4. |

Pomieszczenia biurowo-administracyjne: |

|

|

- biura budowy, stołówki |

600-950 |

|

- działy techniczne kierownictwa budowy |

1000-1500 |

|

- kreślarnie |

1500-2000 |

Transformatory powinny być lokalizowane centralnie w stosunku do miejsc poboru energii. Najkorzystniejszym promieniem obsługi transformatorów obniżających napięcie do 380/230 V jest 300-400 m; maksymalny dopuszczalny promień 700 m.

Sieć elektryczna na placu budowy składa się z głównych oraz bocznych linii siłowych i oświetleniowych. Na budowach III i IV kategorii należy wykonywać oddzielne obwody dla siły i światła. Ich przewody zawiesza się na wspólnych podporach, a kable układa we wspólnych wykopach.

Linie napowietrzne mogą być stosowane tylko w tych częściach placów budowy, gdzie nie będą pracować maszyny z wysięgnikami. W zasięgu pracy tych maszyn mogą przebiegać jedynie kable podziemne. W przypadku prac w gruncie, jak wykopy, wbijanie pali lub ścianek szczelnych, wykonywanie ścian w gruncie, przepychaniu rur itd., kierownictwo budowy i operatorzy powinni znać przebieg kabli podziemnych. Trasy ich przebiegu powinny być zaznaczone na poziomie terenu czerwonymi chorągiewkami. Nieizolowane przewody napowietrzne muszą być prowadzone na wysokości większej niż 5,0 m ponad terenem i ponad 3,0 m nad pomostami lub innymi miejscami pracy robotników

Tablica 11. Współczynniki niejednoczesności poboru energii elektrycznej

Rodzaj odbiorników |

Rodzaj i liczby odbiorników |

Współczynniki niejednoczesności |

|

|

|

symbol |

wartość |

Maszyny ciężkie |

Koparki, kafary, wibromłoty, wiertnice i inne maszyny z silnikami mocy powyżej 25 KW |

|

|

|

do 3 maszyn |

Ks |

1,0 |

|

powyżej 3 maszyn |

|

0,9 |

Maszyny o cyklicznym, przerywanym charakterze pracy |

Wciągarki, wyciągi, dźwigi, żurawie, suwnice itp. |

|

|

|

do 2 maszyn |

Ks |

1,0 |

|

3 do 5 maszyn |

|

0,9 |

|

6 do 10 maszyn |

|

0,75 |

|

11 do 20 maszyn |

|

0,70 |

|

21 do 30 maszyn |

|

0,65 |

|

ponad 30 maszyn |

|

0,60 |

Maszyny o ciągłym charakterze pracy |

Betoniarki, mieszarki, kruszarki, przenośniki, pompy do mieszanki betonowej, pompy do wody itp. |

|

|

|

do 3 maszyn |

Ks |

1,0 |

|

4 do 6 maszyn |

|

0,9 |

|

7 do 10 maszyn |

|

0,85 |

|

11 do 15 maszyn |

|

0,8 |

|

ponad 15 maszyn |

|

0,7 |

Warsztaty pomocnicze |

Maszyny zainstalowane w ciesielni, zbrojami, stolarni, warsztacie ślusarskim, prefabrykacji instalacyjnej itp. |

Ks |

0,75 |

Oświetlenie wewnętrzne |

|

Kow |

0,80 |

Oświetlenie zewnętrzne |

|

Koz |

1,0 |

Tablica 12. Wskaźniki mocy cos ϕ

Moc [kW]

|

Kategoria budowy |

Współczynnik mocy cos przy pracy |

||

|

|

1 -zmianowej |

3-2-zmianowej |

|

do 25 25-100 101-500 ponad 500 |

I II III IV |

0,75 0,70 0,60 0,60 |

0,95 0,85 0,75 0,75 |

|

Do celów oświetleniowych budowy są obecnie stosowane nowoczesne urządzenia, jak naświetlacze różnej mocy od 70 do 2000 W i różnych rodzajach źródeł światła (rtęć, soda, metalohalogen).

3. Projektowanie placu (zaplecza) budowy

3.1 Wiadomości wstępne

Projekt zagospodarowania placu (zaplecza) budowy jest jedną z elementarnych części projektu technologii i organizacji budowy. Od opracowania tego zależy rozpoczęcie właściwie zorganizowanego procesu realizacji budowy. Opracowuje się go w końcowej fazie projektowania wykonawczego, tj. po ustaleniu technologii, metod wykonania robót budowlanych, określeniu ilości zatrudnionych pracowników i sprzętu budowlanego. Dane te zawarte są w kosztorysach, harmonogramach, opisach organizacji robót. Podstawy merytoryczne do projektowania placu (zaplecza) budowy przedstawiono w tablicy 14.

Tablica 13. Zestawienie analityczne ogólnego harmonogramu budowy

Lp. |

Elementy obiektu |

Jednostka |

Wielkość elementu obiektu |

Skład jednostek produkcyjnych |

Przyjęta norma wydajności pracy na jednej zmianie |

Pracochłonność (rob.-zmian, zesp.-zmian lub masz.-zmian) 4:6 |

Liczba dzienna na jedną zmianę jednostek produkcyjnych |

Liczba zmian pracy |

Planowana produkcja jednej zmiany 4:9 |

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

1

|

Wykop fundamentowy |

m3

|

3820

|

KM-602 A przedsiębier. 3 wywrotki „Skoda"8 t |

480

|

8

|

1

|

8

|

480

|

2

|

Wykop ręczny |

m3

|

410

|

kopacze (1+12) |

25,6

|

16

|

1

|

16

|

25,6

|

Tablica 10.14. Źródła informacji i ich przydatność przy opracowaniach projektu

zagospodarowania placu budowy (zródło [1])

Źródła informacji |

Przydatność przy projektowaniu zagospodarowania placu budowy. Numer pozycji elementów zagospodarowania z przedstawionego wykazu; numery. kolumn z tabl. 10.13 |

1

|

2

|

Projekt technologii i organizacji budowy

|

|

1. Technologia realizacji kolejnych etapów budowy dostosowana do konkretnych warunków jej realizacji |

Ustalenie etapów zagospodarowania placu budowy w okresach: 1) wykonania robót ziemnych, 2) realizacji konstrukcji nośnej obiektu (ów); w tym ewentualnego montażu tej konstrukcji, 3) obudowy konstrukcji nośnej, wykończenia i wyposażenia obiektów. Poz. 1, 2, 3, 4, 5, 6. |

2. Technologia wykonania zasadniczych procesów budowlanych 2.1. Poradnik do projektowania technologii i organizacji procesów budowlanych 2.2. Podręczniki akademickie z zakresu technologii procesów budowlanych i organizacji produkcji budowlanej 2.3. Katalogi, foldery i instrukcje producentów sprzętu budowlanego |

Określenie rodzajów oraz typów sprzętu budowlanego, tak mechanicznego, jak i pomocniczego. Parametry techniczno-eksploatacyjne tego sprzętu, wymiary gabarytowe, obciążenia dróg i frontów pracy oraz stanowisk. Wysoki stopień mechanizacji procesów zasadniczych wpływa na ograniczenie zatrudnienia, jednak wymaga zwiększenia powierzchni i przestrzeni do dogodnego i sprawnego przeprowadzenia procesów zmechanizowanych. Poz. 1, 2, 3,4, 5.

|

Zagospodarowanie musi zapewnić możliwość wykonania wszystkich procesów budowlanych wg zaprojektowanej technologii |

|

3. Harmonogramy zadań rzeczowych opracowane i aktualizowane metodami sieciowymi ze wspomaganiem komputerowym 3.1. Przedmiary ilości robót sporządzone w formie tabelarycznej 3.2. Średnie nakłady czynników produkcji wg własnych (przedsiębiorstwa) banków danych. KNP, KNR, KSNR nie stanowią prawidłowych informacji do planowania produkcji budowlanej na konkretnych placach budów i w przedsiębiorstwach. |

Szczególnie przydatne są ustalane w zestawieniu analitycznym harmonogramu:

|

4. Harmonogramy (lub wykazy zapotrzebowania) materiałów - ich zużycia, dostawy i zapasów 4.1. Normy zużycia materiałów dla poszczególnych elementów obiektów 4.2. Normatywy powierzchni składowania materiałów 4.3. Rozpoznanie poszczególnych rynków materiałowych |

Podstawy do zaprojektowania gospodarki materiałowej budowy. Zapasy ilościowe materiałów ustalone w harmonogramach decydują o niezbędnych powierzchniach składowania i magazynowania. Zaprojektowane zaopatrzenie materiałowe razem ze zużywaniem poszczególnych rodzajów materiałów zdecyduje o lokalizacji poszczególnych składowisk i ich wielkościach. Poz. 4, 6 i pośrednio 3. |

5. Harmonogramy zatrudnienia |

Służą przy ustaleniach powierzchni budynków z pomieszczeniami sanitarno-bytowymi i pośrednio budynków biurowo-administracyjnych budowy, ponadto instalacji wodociągowo-kanalizacyjnej, grzewczej, elektrycznej. Poz. 7 i 9. |

6. Harmonogramy pracy maszyn, szczególnie głównych 6.1. Szczegółowe charakterystyki maszyn wg informacji od producentów, dzierżawców i własnych baz sprzętu 6.2. Poradniki i podręczniki o technologiczno-mechanizacyjnej tematyce |

Projektowanie stanowisk i frontów pracy maszyn w odpowiednich kolejnych etapach zagospodarowania. Podstawa do zamówień kierownictwa budowy na maszyny skierowane z bazy sprzętu lub od dzierżawców. Planowanie profilaktycznych napraw maszyn. Zapewnienie warunków do ich przeprowadzenia. Zapewnienie też warunków do ich montażu oraz demontażu. Zaprojektowanie instalacji elektrycznej, wodociągowej, sprężonego powietrza. Poz. 1, 2, 5, 9. |

7. Harmonogramy pracy zewnętrznego taboru transportowego

|

Ustalenia dotyczące rodzaju jednostek transportowych, natężenie ich pracy i innych danych niezbędnych do prawidłowego zaprojektowania dróg dojazdowych, wewnętrznych dróg i frontów ładunkowych placu budowy oraz obliczeń długości tych frontów. Poz. 3, 4, 5 i 6. |

Kosztownym w eksploatacji maszynom i taborowi transportowemu należy zapewnić bardzo dobre warunki pracy na każdym placu budowy |

|

Ostatnim opracowaniem dotyczącym zagospodarowania placu budowy jest kosztorys tego zagospodarowania. Zależnie od umowy zawartej z inwestorem koszty zagospodarowania pokrywa inwestor lub wchodzą one w koszty pośrednie wykonawcy robót. Niezależnie od tego kierownik budowy jest odpowiedzialny za utrzymanie się w kwocie kosztorysu opracowanym zgodnie z zaprojektowanym zagospodarowaniem.

Projekty zagospodarowania placów budowy powinny składać się z części obliczeniowo-opisowej oraz graficznej. Pierwsza z nich ustala wielkości poszczególnych elementów zagospodarowania, uzasadnia przyjętą ich lokalizację, wskazuje ekonomikę przyjętych rozwiązań. Plan zagospodarowania placu budowy przedstawia sytuacyjne rozmieszczenie elementów funkcjonalnych, w szczególności zaś: dróg, składowisk, magazynów, urządzeń transportu poziomego i pionowego, obiektów produkcji pomocniczej, budynków (kontenerów) bazy socjalno-bytowej, administracyjnej, elementów bhp, przeciwpożarowej, itp. Na planie powinny też być zaznaczone urządzenia i instalacje wodne, elektro-energetyczne, łączności, sygnalizacji. Oznaczenia na opracowaniach graficznych zagospodarowania placu budowy powinny być zgodne z normą PN62/B-01034. Zgodnie z tą normą wyróżnia się trzy stadia opracowań graficznych zagospodarowania placu budowy:

Stadium I - opracowanie graficzne zagospodarowania placu budowy w skalach 1:2000 lub 1:1000.

Stadium II - opracowanie graficzne zagospodarowania placu budowy w ramach projektu organizacji budowy w skalach 1:1000 lub 1:500.

Stadium III - opracowanie graficzne zagospodarowania przyobiektowego placu budowy w projektach organizacji montażu oraz w projektach organizacji robót w skalach 1:200 lub 1:100.

Na planie zagospodarowania placu budowy powinny być naniesione:

z planu sytuacyjnego projektu technicznego:

przekopy, cieki wodne, rowy itp.,

uzbrojenie terenu budowy, istniejące i planowane drogi, instalacje wodociągowe, elektryczne napowietrzne i kablowe, instalacje telefoniczne, odwadniające, miejsca ujęcia i doprowadzenia wody oraz energii elektrycznej,

granica działki budowlanej,

zabudowa sąsiednich działek budowlanych oraz istniejące obiekty na projektowanym placu budowy,

poszczególne elementy zagospodarowania placu budowy (w odpowiedniej skali) przestrzegając następujących zasad:

wszystkie naniesione elementy dokładnie zwymiarować, podając ich usytuowanie (odległość) wzgl. projektowanego obiektu,

dla wytwórni, które mają być wykonane w sposób odmienny od ogólnie przyjętego, należy sporządzić odrębne rysunki robocze w skali 1:50, 1:20, 1:10, 1:5 podając wszystkie niezbędne wymiary,

jeżeli w trakcie prowadzenia robót budowlano-montażowych przewiduje się przeniesienie części urządzeń (np. żurawi), należy na planie również zaznaczyć projektowane zmiany.

Poza obliczeniami analitycznymi, opisem oraz planem zagospodarowania wykonuje się harmonogram oraz kosztorys urządzenia placu budowy.

Harmonogram powinien zawierać wszystkie elementy składowe placu budowy, opisane zgodnie z wymogami jak dla harmonogramów ogólnych budowy z podaniem dodatkowo informacji o wartości finansowej tych elementów.

Kosztorys powinien zawierać skosztorysowane wszystkie elementy przewidziane w planie zagospodarowania placu budowy.

3.2.Metodyka projektowania zagospodarowania placu (zaplecza) budowy

Projektowanie zagospodarowania placu budowy jest procesem sekwencyjnym, który można scharakteryzować według niżej przedstawionych etapów.

Etap I - Analiza dokumentacji technicznej realizowanego obiektu i informacji o wykonawcy

Należy zebrać następujące dane i informacje:

z projektu technicznego:

dane techniczne obiektu,

metody wykonania obiektu, zasadnicze procesy technologiczne,

usytuowanie obiektu,

warunki techniczne wykonania i odbioru robót;

z kosztorysu:

rozwiązania technologiczne wykonania poszczególnych robót,

nakłady pracy poszczególnych środków produkcji (ludzi, maszyn i urządzeń budowlanych - w tym rusztowań),

potrzeby materiałowe;

z harmonogramu ogólnego budowy:

czas trwania budowy,

etapowania robót budowlanych,

przewidywana intensywność zużycia materiałów budowlanych o charakterze masowym,

zatrudnienie ludzi i maszyn w skali czasu,

struktura czasowo-przestrzenna procesu budowania;

od wykonawcy:

posiadane (możliwe do wykorzystania) środki mechanizacji robót,

posiadany (możliwy do wykorzystania) potencjał transportowy,

posiadane obiekty i urządzenia wykorzystywane do zagospodarowywania placu budowy,

ustalenia kierownictwa budowy odnośnie produkcji pomocniczej i sposobu wykonania procesów technologicznych,

wymagania kierownictwa budowy dotyczące zagospodarowania placu budowy.

z dokumentów inwestora:

zgoda i warunki podłączenia do sieci wod.-kan. i energetycznej,

granice placu (zaplecza) budowy,

uzgodnienie dojazdów do zaplecza budowy.

Etap II - Zebranie informacji o terenie budowy

Należy ustalić bądź pozyskać:

mapę sytuacyjno-wysokościową terenu budowy z naniesionymi urządzeniami podziemnymi i istniejącymi obiektami budowlanymi,

warunki gruntowo-wodne w obrębie placu budowy,

warunki zaopatrzenia placu budowy w wodę,

warunki zaopatrzenia placu budowy w energię elektryczną,

plan projektowanej infrastruktury budowlanej,

możliwości wykorzystania istniejących obiektów i urządzeń dla celów budowy,

istniejący układ komunikacyjny w rejonie budowy.

Etap III - Ustalenie elementów zagospodarowania placu budowy

Na podstawie wcześniej zgromadzonych danych należy ustalić zbiór potrzebnych elementów zagospodarowania placu budowy, ich rodzaj i ilość, bądź wielkość. Potrzeby te należy odnieść do poszczególnych etapów realizacji budowy. Ustala się:

powierzchnie magazynowe (magazynów zamkniętych),

powierzchnie otwartych składowisk materiałów i konstrukcji

rodzaj i liczbę budynków administracyjnych, pracowniczych i socjalnych,

obiekty i urządzenia produkcji pomocniczej,

zapotrzebowanie placu budowy na wodę,

zapotrzebowanie placu budowy na energię elektryczną,

urządzenia ogólne placu budowy (ogrodzenia, bramy, oznakowania, itp.),

potrzeby bhp.

Etap IV - Projektowanie transportu wewnętrznego budowy

Projektując transport w obrębie placu budowy należy:

opracować koncepcję rozmieszczenia zaplecza produkcyjnego, socjalnego, administracyjnego, magazynów i składów materiałów,

opracować schemat przepływu ładunków posługując się ewentualnie metodami programowania matematycznego,

wytyczyć trasy przejazdu jednostek transportu zewnętrznego po drogach wewnętrznych budowy,

zaprojektować odpowiednie fronty ładunkowe,

zaprojektować odpowiednie podłoża i nawierzchnie dróg,

opracować racjonalne przeprowadzenie załadunków, z zastosowaniem ekonomicznie uzasadnionej mechanizacji.

Tok postępowania przy trasowaniu dróg wewnętrznych powinien przebiegać następująco:

Zależnie od kształtu placu budowy, usytuowaniu na nim realizowanego(ych) obiektu(ów) oraz lokalizacji w stosunku do istniejących dróg zewnętrznych ustala się trasę przelotową lub obwodową okalającą wznoszone obiekty.

Jednokierunkowy ruch na trasie głównej wymaga projektowania dwóch bram; wjazdowej i wyjazdowej. Jeżeli jednak warunki lokalne i rozmieszczenie składowisk podyktują ruch dwukierunkowy, to należy projektować bramy dodatkowe, ograniczając w ten sposób odcinki ruchu dwukierunkowego, szczególnie w przypadkach przewidywanego, dużego natężenia ruchu pojazdów.

Ustala się odległości osi dróg od wznoszonych obiektów; są one uzależnione od:

rodzaju maszyn transportu pionowego lub pionowo-poziomego i ich wymiarów gabarytowych w planie,

rodzaju jednostek transportu poziomego i niezbędnych dla nich szerokości pasów ruchu,

szerokości placów składowania materiałów lub prefabrykatów, wynikającej z ich zapasów ilościowych, niezbędnych długości frontów wyładunkowych i ponadto zastosowanych sposobów wyładunków lub przeładunków.

Trasę drogi głównej wykreśla się na planie zagospodarowania w sposób szkicowy, wykorzystując trasy dróg stałych. Przy dalszych opracowaniach zachodzi nieraz konieczność pewnych jej przesunięć, jednak ta - próbnie wykreślona trasa - jest potrzebna do dalszego projektowania.

Korektę ostateczną przebiegu trasy drogi głównej przeprowadza się po rozmieszczeniu wszystkich placów składowania, budynków oraz pozostałych elementów zagospodarowania.

Jednocześnie z rozmieszczaniem elementów zagospodarowania wykreśla się sieć dróg drugorzędnych, łącząc poszczególne miejsca poboru i składowania z drogą główną.

Etap V - Projektowanie przestrzenno-funkcjonalne placu budowy

Etap ten kończy proces projektowania preparacyjnego. Ustala się w nim rozmieszczenie wszystkich elementów zagospodarowania placu budowy w poszczególnych etapach cyklu budowlanego. Pierwotnie przyjęte rozwiązania koncepcyjne weryfikowane są w oparciu o przyjęte wymagania funkcjonalne, przepisy bhp oraz zasady organizacji zaplecza budowy. Na plan zagospodarowania placu budowy, oprócz zarysu budowanego obiektu, nanosi się wszystkie przestrzenne elementy zaplecza, urządzenia transportu pionowego, drogi, składowiska, punkty produkcji pomocniczej, ogrodzenia, bramy, tymczasowe sieci wodociągowo-kanalizacyjne, energetyczne, oświetleniowe, itp. Na planie powinny też być zaznaczone urządzenia i sprzęt przeciwpożarowy, rozmieszczenie znaków ostrzegawczych i informacyjnych, zabezpieczeń, pomosty zewnętrzne, przejścia, strefy. Układ funkcjonalny placu budowy powinien zabezpieczać przed bezpośrednim wejściem osób wizytujących budowę w strefę prac budowlano-montażowych.

Etap VI - Kosztorys i harmonogram realizacji zagospodarowania placu budowy

Każde planowanie organizacyjne powinno się kończyć harmonogramem prac, działań, które składają się na realizację planowanego przedsięwzięcia. Opracowanie harmonogramu poprzedzane jest w budownictwie kosztorysem. Chodzi o w miarę ścisłe rzeczowe i kosztowe określenie ponoszonych nakładów na wykonanie poszczególnych elementów i całego zakresu zagospodarowania placu (zaplecza) budowy.

Zależnie od umowy zawartej z inwestorem koszty zagospodarowania pokrywa inwestor lub wchodzą one w koszty pośrednie wykonawcy robót. W przypadku konieczności kosztorysowego rozliczenia zagospodarowania placu budowy z inwestorem, elementy placu budowy kosztorysuje się podobnie jak użycie rusztowań. Należy więc ustalić nakłady i koszt urządzenia placu budowy, koszt eksploatacji elementów, obiektów i urządzeń oraz nakłady i koszt likwidacji placu budowy.

Harmonogram zagospodarowania placu budowy opracowuje się na bazie harmonogramu ogólnego budowy i kosztorysu zagospodarowania placu budowy. Należy dążyć do wielokrotnego i wielofunkcyjnego wykorzystania magazynów i składowisk na placu budowy, dbając o minimalizację nakładów i kosztów ich przygotowania. Technika komputerowego sporządzania harmonogramów budowlanych pozwala na symulacyjne analizowanie przebiegu prac zasadniczych i zabezpieczających (związanych z zagospodarowaniem placu budowy) dla ustalenia racjonalnych rozwiązań w realizacji budowy. Kryterium jakości rozwiązań organizacyjnych są koszty realizacji.

3.3. Przykłady zagospodarowania placu budowy

4. Realizacja zagospodarowania placu budowy

4.1. Zagospodarowywanie placu budowy

Kolejność realizacji zagospodarowania placu budowy jest zasadniczo odmienna od kolejności jego projektowania. Do podstawowych czynności wstępnych na placu budowy należy:

rozpoznanie terenowych warunków realizacji budowy,

sprawdzenie terenu przyszłej budowy pod względem bezpieczeństwa prowadzenia robót,

sprawdzenie zgodności projektu zagospodarowania placu budowy z rzeczywistym stanem terenu,

wskazanie przez inwestora (lub w inny sposób uzgodnienie) poboru wody, oraz źródła energii,

jednoznaczne określenie granic placu budowy, oraz dróg dojazdowych do placu budowy lub jego zaplecza (w przypadku obiektów drogowo-mostowych plac budowy może nie pokrywać się z jego zapleczem),

ustalenie lokalizacji bocznicy kolejowej (jeśli jest to konieczne) i punktów sieci geodezyjnej,

dokonanie niezbędnych ustaleń z organami administracyjnymi terenu.

Do podstawowych robót należą:

Ogrodzenie placu budowy łącznie z wykonaniem tablic informacyjnych i ostrzegawczych;

Oczyszczenie, osuszenie i planowanie tereny budowy;

Wykonanie stałych dróg dojazdowych (o ile pokrywają się z trasami dróg projektowanych), oraz dróg wewnętrznych placu budowy;

Wybudowanie budynków administracyjnych i socjalno-bytowych;

Wybudowanie budynków wytwórni pomocniczych;

Wykonanie instalacji sanitarnych i elektrycznych;

Zainstalowanie maszyn i urządzeń;

Urządzenie pkt. ppoż.

Kolejność realizacji poszczególnych elementów zagospodarowania zaplecza może być różna w zależności, czy jest ono zagospodarowywane w jednym czy w kilku etapach.

Kolejność realizacji zagospodarowania zaplecza placu budowy realizowanym w jednym etapie:

Wykonanie podstawowych czynności wstępnych;

Budowa dróg dojazdowych;

Ogrodzenie zaplecza budowy;

Budowa instalacji zaplecza budowy;

Budowa obiektów administracyjno-socjalnych;

Budowa dróg wewnętrznych;

Budowa obiektów magazynowych i wytwórni pomocniczych;

Instalowanie maszyn i urządzeń (żurawia, urządzeń wytwórni pomocniczych);

Urządzenie otwartych placów składowych, placów rozładunkowych, parku postojowego sprzętu transportowego;

Realizacja punktów ppoż. i oznakowanie terenu.

Przed rozpoczęciem robot zasadniczych musi być sprawdzone zagospodarowanie zaplecza placu budowy co do jego zgodności z projektem przez:

sekcję przygotowania i organizacji robót;

sekcję wykonawstwa i nadzoru robót;

sekcję zaplecza technicznego;

głównego inspektora BHP;

komendanta straży pożarnej.

W wieloetapowej realizacji zagospodarowania zaplecza placu budowy kolejność jest podobna jak w jednoetapowej realizacji zaplecza, z tym że w poszczególnych etapach realizuje się tylko te elementy, które zawarte są w projekcie dla danego etapu.

Etapowa realizacja zagospodarowania pozwala na znaczne zmniejszenie kosztów zaplecza placu budowy, oraz realizację placu budowy na mniejszej powierzchni. Wymaga jednak wzorowego zaplanowania i zharmonizowania z terminowym zakończeniem poszczególnych robót budowlanych na realizowanym obiekcie.

Podczas ustalania warunków zagospodarowania kilku placów budowy w danym rejonie dąży się do centralizacji niektórych urządzeń na jednym zapleczu zamiast budować ich kilka rozproszonych na różnych budowach. Jest to tzw. forma zaplecza półstałego.

Inną formą koncepcji urządzeń zaplecza placu budowy jest tzw. zaplecze stałe w postaci baz produkcyjno-usługowych obsługujących wszystkie przedsiębiorstwa w granicach mu podlegających. Użytkowanie takich baz określa się na 15-20 lat.

Roman Marcinkowski

Zagospodarowanie placu (zaplecza) budowy

24

25

Wyszukiwarka

Podobne podstrony:

zagrożenia bhp przy robotach, Politechnika Warszawska, Organizacja Placu Budowy, Wykład

Egzamin z OPB(1), Politechnika Warszawska, Organizacja Placu Budowy, Wykład

Definicje1, Politechnika Warszawska, Organizacja Placu Budowy, Wykład

zagrożenia bhp przy robotach, Politechnika Warszawska, Organizacja Placu Budowy, Wykład

Organizator placu budowy, Instrukcje-Bezpiecznej Pracy

Organizator placu budowy, Instrukcje-Na budowie

EB-ORB3, Organizacja placu budowy

polak,zagadnienia bezpieczeństwa pracy,zagospodarowanie i organizacja placu budowy

W(3-4)SEM1, Politechnika Warszawska- Ochrona Środowiska, matematyka- wykłady

W(5-6)SEM1, Politechnika Warszawska- Ochrona Środowiska, matematyka- wykłady

Organizacja robót budowlanych -z Internetu, Jaka dokumentacja jest związana z przejęciem i zabezpiec

Wykład I - Organizacja i zarządzanie, Politechnika Warszawska Wydział Transportu, Semestr VII, Tkacz

Materiały Egzamin, Politechnika Warszawska Wydział Transportu, Semestr VIII, Organizacja i Zarządzan

A2-3, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Inżynieria kom

slajdy TIOB W27 B montaz obnizone temperatury, Przodki IL PW Inżynieria Lądowa budownictwo Politechn

Politechnika Warszawska

więcej podobnych podstron