Politechnika Poznańska Instytut Technologii Mechanicznej

|

Techniki wytwarzania |

|||||

Nazwisko i imię: Jakub Janakowski |

Semestr: 6 |

Wydział: WFT |

Kierunek: FT |

Grupa lab. |

||

Temat ćwiczenia: Klasyfikacja narzędzi w obróbce skrawaniem |

||||||

Data wykonania ćwiczenia: |

Data i podpis prowadzącego: |

Ocena: |

||||

Aby sprostać wymaganiom nowoczesnych operacji obróbkowych i aby zwiększyć produktywność przy skrawaniu trudnoobrabialnych materiałów w obróbce skrawaniem stosuje się całą gamę nowoczesnych materiałów inżynierskich. Należą do nich (pomijając materiały klasyczne -stale szybkotnące itp.) między innymi materiały takie jak węgliki spiekane i ceramika inżynierska którą omówię ty pokrótce.

Węgliki spiekane są to spieki sproszkowanych trudno topliwych węglików metali (np. węglików: wolframu, molibdenu, tytanu, tantalu lub wanadu) z metalem wiążącym (spoiwem — zwykle kobaltem lub niklem). Odznaczają się one dużą twardością, którą zachowują do temp. 1000°C (niektóre do 1200°C), oraz odpornością na ścieranie, są jednak kruche. Używa się ich zazwyczaj do wyrobu ostrzy narzędzi skrawających (w postaci płytek nakładanych na stalowe trzonki), narzędzi do obróbki plast. (np. oczka ciągadeł, wkładki do matryc) oraz narzędzi górniczych i na nakładki końcówek narzędzi pomiarowych. Narzędzia skrawające z ostrzami z węglików spiekanych umożliwiają stosowanie największych prędkości skrawania i mogą obrabiać tak twarde materiały, jak: żeliwo białe, stal hartowana, szkło.

Ceramiczne materiały skrawające, podobnie jak węgliki spiekane, w porównaniu z innymi materiałami różnią się wytrzymałością, twardością, odpornością na szoki termiczne i odpornością chemiczną, szczególnie przy obróbce materiałów na bazie żelaza i niklu. Ceramika jest zalecana głównie do obróbki zgrubnej i wykańczającej żeliwa szarego, stopów żaroodpornych, hartowanych stali, żeliwa sferoidalnego i w pewnym zakresie do stali. Dwa z pośród wielu materiałów ceramicznych zostaną przytoczone poniżej.

Azotek krzemu — wytrzymały gatunek o bardzo dobrej wytrzymałości na zużycie i odporny na powstawanie karbów — zalecany do szybkiej obróbki żeliwa szarego.

Przestrzenny azotek boru (CBN) jest drugim co do twardości materiałem po diamencie i przynajmniej dwa razy twardszym od innych materiałów narzędziowych. Płytki z CBN mogą zwiększyć produktywność wielu trudnych operacji skrawania - nawet do 10 razy w porównaniu do płytek ceramicznych i węglikowych - wyróżniając się pod względem trwałości i tempa usuwania metalu. CBN używany jest w pierwszym rzędzie do obróbki wykańczającej stali, żeliwa szarego i stopów żaroodpornych.

Diament będący najtwardszym znanym materiałem pozwala obrabiać materiały nieżelazne i niemetaliczne szybciej i po niższych kosztach niż węglik spiekany. Ostra krawędź czysto skrawa materiał obrabiany i redukuje tendencję do narostu.

Płytki diamentowe zapewniają doskonałą jakość powierzchni i dobrą opłacalność obróbki wykańczającej i półwykańczającej w dobrych warunkach.

Wyróżniamy płytki z wlutowanym narożem diamentowym oraz wykonane z powłoką z mikrokrzyształów diamentu

Celem tego ćwiczenia było zapoznanie się z nowoczesnymi technologiami w obróbce skrawaniem, podstawowymi parametrami charakteryzującymi systemy narzędziowe w toczeniu oraz metodami doboru systemów mocowania płytek.

Poszczególne parametry systemu mocowania zostały omówione na przykładzie systemu DSSNR 2525 M12 , który to system firmy Sandvik Coromat został przedstawiony na rysunku poniżej

Na rysunku oznaczenia a) i b) zostały przyporządkowane odpowiednio -głównej i pomocniczej krawędź skrawającej.

Nasz system jest to nóż prawy przeznaczony do toczenia zewnętrznego z płytką ujemną . Zalecane zastosowania tego układu przedstawia poniższa tabelka :

Toczenie wzdłużne / planowanie |

Profilowanie |

Planowanie |

|

|

|

Układy odniesienia oraz ich płaszczyzny niezbędne do określenia geometrii narzędzia.

Geometrię narzędzia stanowią takie elementy geometryczne jak kąty i wymiary długościowe, które jednoznacznie określają jego kształt i wielkość. W celu jednoznacznego wyznaczenia geometrii narzędzia wprowadza się tzw. układy odniesienia.

Płaszczyzny, które tworzą układy odniesienia.

a) płaszczyzna podstawowa Pr - przechodzi przez rozpatrywany punkt krawędzi skrawającej

w następujący sposób:

- jest prostopadła lub równoległa do bazowych elementów narzędzia (podstawy, osi)

- jest możliwie prostopadłą do kierunku ruchu głównego,

W nożach tokarskich lub strugarskich płaszczyzna Pr przechodzi równolegle do dolnej

płaszczyzny trzonka.

W przeciągaczach i nożach dłutowniczych płaszczyzna Pr przechodzi prostopadle do osi

narzędzia.

W narzędziach o ruchu głównym obrotowym jak wiertła, rozwiertaki, frezy, gwintowniki

płaszczyzna Pr przechodzi przez oś narzędzia i rozpatrywany punkt krawędzi skrawającej.

b) płaszczyzna krawędzi skrawającej - Ps płaszczyzna styczna do krawędzi skrawającej w

rozpatrywanym punkcie tej krawędzi i prostopadła do płaszczyzny podstawowej Pr.

c) płaszczyzna przekroju głównego Po - przechodzi przez rozpatrywany punkt krawędzi

skrawającej prostopadle do płaszczyzn Pr i Ps

d) płaszczyzna normalna Pn - płaszczyzna prostopadła do krawędzi skrawającej w

rozpatrywanym punkcie tej krawędzi.

e) płaszczyzna boczna Pf - przechodzi przez rozpatrywany punkt krawędzi skrawającej

prostopadle lub równolegle do bazowych elementów narzędzia, prostopadle do płaszczyzny

podstawowej Pr i możliwie równolegle do zamierzonego kierunku ruchu posuwowego. W

nożach tokarskich przeznaczonych do toczenia wzdłużnego lub strugarskich płaszczyzna Pf

przechodzi prostopadle do powierzchni bocznej narzędzia (trzonka). W narzędziach o

ruchu głównym obrotowym płaszczyzna ta przechodzi równolegle do osi obrotu, jak np. w

wiertłach, rozwiertakach, gwintownikach, lub przechodzi prostopadle do osi, jak np. we

frezach.

f) płaszczyzna tylna Pp - przechodzi przez rozpatrywany punkt krawędzi skrawającej

prostopadle do płaszczyzn Pr i Pf.

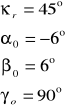

Parametry naszego systemu:

Na laboratoriach udało nam się zapoznać z podstawowymi wielkościami charakteryzującymi systemy mocowania płytek oraz sposobami pomiaru i wyznaczania tych wielkości a dzięki temu ze sposobami doboru oprawek zastępczych.

3

Wyszukiwarka

Podobne podstrony:

narzedzia w obróbce skrawaniem Lila

MCH3 egzamin, ZiIP, Obróbka skrawaniem 2

11 12 skrawanie, ZiIP, Obróbka skrawaniem 2

SZLIFOWANIE 2(1), ZiIP, Obróbka skrawaniem 2

OBRÓBKAMfrezowanie, ZiIP, Obróbka skrawaniem 2

Skrawanie ćw 2-Warstwa wierzchnia, ZiIP, Obróbka skrawaniem 2

Sprawozdanie - Wiercenie(1), ZiIP, Obróbka skrawaniem 2

MCH1 egzamin, ZiIP, Obróbka skrawaniem 2

Master, ZiIP, Obróbka skrawaniem 2, obróbka skrawaniem

Charakterystyka cech stereometrycznych powierzchni po różnych sposobach obróbki2, ZiIP, Obróbka skra

Arek, ZiIP, Obróbka skrawaniem 2

MCH2 egzamin, ZiIP, Obróbka skrawaniem 2

Toczenie 1, ZiIP, Obróbka skrawaniem 2

Opracow. pyt 9 16 obrobka, ZiIP, Obróbka skrawaniem 2

szlifowanie(1), ZiIP, Obróbka skrawaniem 2

bkjhvbgkjhvncvhgmcgbv, ZiIP, Obróbka skrawaniem 2

skrawanie 1, ZiIP, Obróbka skrawaniem 2

Toczenie+Frezownie+Szlifowanie+Wiercenie, ZiIP, Obróbka skrawaniem 2

więcej podobnych podstron