IIIb. Techniki proekologicznego smarowania.

1. Jak definiuje się tarcie? Jego skutki w technice.

Tarcie można zdefiniować jako zbiór procesów zachodzących w obszarach styku elementów

znajdujących się w ruchu względnym. Styk tych elementów to nie tylko styk fizyczny, ale takie

ich skojarzenie, w wyniku którego tworzą one węzeł tarcia. Jednym ze skutków procesu tarcia

jest powstawanie i rozwijanie się trwałych zmian w warstwach współpracujących elementów i

zużycie powierzchni.

Tarcie jest z jednej strony korzystne, umożliwia budowanie układów mechanicznych

takich jak: hamulce, sprzęgła, przekładnie. Z drugiej strony powoduje ogromne straty

wynikające z konieczności pokonywania sił tarcia. Około 35% energii na świecie jest tracona z

powodu istnienia niepożądanego tarcia i najczęściej jest ona zamieniana na ciepło. Procesy tarcia

zachodzą na poziomie atomowo-cząsteczkowym, ich skutki obserwujemy w skali makroskopowej.

Jeśli między współpracującymi elementami istnieje czynnik smarujący, to tarcie prowadzi

również do zmian cech tego czynnika.

2. Jakie zjawiska zachodzą w strefie kontaktu dwóch ciał? Omówić je krótko.

W strefie kontaktu ciał zachodzą zjawiska: adhezja, szczepianie, zrosty tarciowe oraz mechaniczne oddziaływanie ciał.

Adhezja polega na szczepianiu się mikroobszarów powierzchni w wyniku oddziaływania fizycznego, zachodzącego między cząsteczkami ciał zarówno stałych jak i cieczy. Wywołują je siły elektrostatyczne wytwarzane przez ładunki atomów, jonów lub cząstek wierzchnich warstw ciał. Siły te mają charakter addytywny - im większa powierzchnia tym większe siły szczepienia. Siły te wzrastają w wyniku wprowadzenia pomiędzy powierzchnie cienkiej warstwy cieczy co tłumaczy się wzrostem rzeczywistej powierzchni styku ciał. Podobnie są one większe w przypadku styku powierzchni gładkich (płytki wzorcowe).

Szczepianie się ciał to proces trwałego, bezdyfuzyjnego połączenia się na granicy styku w wyniku wiązania chemicznego. Proces ten zachodzi gdy powierzchnie są metalicznie czyste, obszary są zbliżone do siebie na odległość działania sił międzyatomowych i gdy dostarczy się niezbędnej energii. Energia ta jest wynikiem docisku, siły stycznej i ruchu względnego ciał. Aby szczepienie mogło nastąpić to z powierzchni muszą być usunięte zaadsorbowane cząsteczki gazów, cieczy i zanieczyszczeń oraz warstwa tlenków. Powstawanie szczepień to jedna z przyczyn zużycia powierzchniowego elementów maszyn.

Zrastanie tarciowe polega na trwałym połączeniu stykających się ciał w warunkach tarcia w

wyniku dyfuzji atomów jednego ciała przez granicę rozdziału tych ciał. Występuje ono przy dużych odkształceniach plastycznych i wysokiej temperaturze. Wymagany jest czysty metaliczny

styk mikroobszarów powierzchni współpracującej oraz wysoka temperatura, wyższa od temperatury dyfuzji. Może ono przebiegać w warunkach nadtopienia jednego z ciał i powstania roztworu ciekłego obu metali. W wyniku względnego ruchu ciał następuje ścięcie połączenia w obszarze zrostu.

Jeśli występuje przemieszczanie ciał to nierówności ich powierzchni oddziaływują na siebie

mechanicznie. Charakter oddziaływania zależy od rodzaju i stanu materiału, geometrii powierzchni i warunków współpracy. Oddziaływanie mechaniczne to odkształcenia sprężyste, plastyczne i ścinanie lub odrywanie nierówności, przy czym nierówności te mogą stykać się w różny sposób (wierzchołkami, powierzchniami bocznymi).

3. Wyjaśnić pojęcia: tarcie statyczne i kinetyczne, tarcie zewnętrzne, tarcie suche, tarcie płynne.

Tarcie powierzchni stykających się ciał można podzielić z uwagi na brak lub występowanie

ruchu względnego na: statyczne i kinetyczne. Z uwagi na charakter ruchu może to być tarcie: ślizgowe, toczne, wiertne. Ponadto wyodrębnia się tarcie wewnętrzne i zewnętrzne. Tarcie wewnętrzne to opór powstający pomiędzy elementami jednego ciała (warstwami, cząsteczkami) lub w wyniku ruchu ciała stałego w cieczy lub w gazie. W odniesieniu do ciał stałych określa się je własnościami tłumiącymi, w odniesieniu do płynów natomiast określa się je lepkością.

Tarcie zewnętrzne występuje w obszarze styku fizycznego dwóch ciał. Jest to opór powstający pomiędzy dwoma ciałami, stykającymi się pod wpływem docisku, przy ich względnym przemieszczaniu się w płaszczyźnie zetknięcia. Na ogół tarcie kinetyczne (w ruchu - siła niezbędna do podtrzymania ruchu) jest mniejsze od tarcia statycznego (w spoczynku - siła niezbędna do wywołania ruchu). Jeśli pojęcia tarcia tocznego, ślizgowego i wiertnego są na ogół zrozumiałe, to rodzaje tarcia występujące z uwagi na smarowanie wymagają wyjaśnienia.

I wreszcie z uwagi na rodzaj smarowania rozróżnia się tarcie: suche, graniczne, mieszane i

płynne. Tarcie suche fizycznie występuje gdy trące się powierzchnie są czyste fizycznie i chemicznie, pozbawione tlenków i błon adsorpcyjnych. Normalnie takie tlenki i błony występują i jest to przypadek tarcia suchego technicznie. Tarcie graniczne ma miejsce gdy powierzchnie trące są pokryte warstwą czynnika smarującego o bardzo małej grubości, szczelnie przylegającą do powierzchni elementu i odporną na bardzo duże naciski. Warstwa ta wykazuje inne właściwości niż pozostała objętość cieczy. Tarcie mieszane występuje gdy istnieją mikroobszary, w których występuje tarcie suche i obszary, w których zachodzi tarcie graniczne.

Tarcie płynne charakteryzuje się tym, że powierzchnie elementów rozdzielone są całkowicie

warstwą czynnika smarującego (cieczą lub gazem) w wyniku czego tarcie zewnętrzne elementów

zostaje zastąpione tarciem wewnętrznym pomiędzy warstwami czynnika smarującego. Opory tarcia płynnego są wielokrotnie niższe niż tarcia suchego, podobnie mniejsze jest zużycie powierzchni.

4. Wyjaśnić pojęcia: smarowanie hydrodynamiczne (HD), smarowanie elastohydrodynamiczne (EHD).

Smarowanie hydrodynamiczne (HD) polega na samoczynnym powstawaniu pomiędzy smarowanymi powierzchniami warstwy nośnej smaru, tzw. klina smarnego, oddzielającego całkowicie powierzchnie elementów maszyn oraz równoważącego obciążenie zewnętrzne. Aby mogło ono wystąpić musi istnieć odpowiednia prędkość ruchu względnego współpracujących elementów o odpowiednim kształcie i chropowatości, zaś olej musi mieć wystarczająco dużą lepkość i dopływać w sposób ciągły. Spełnienie tych wymagań zapewnia powstanie ciśnienia hydrodynamicznego o wartości zapewniającej rozdzielenie elementów i wystąpienie tarcia płynnego. W obszarze rozruchu i hamowania, kiedy prędkość nie jest wystarczająco duża występuje jednak tarcie mieszane. W przypadku występowania elementów współpracujących w miejscach styku kontaktowego o odpowiednio zakrzywionych powierzchniach (typowe dla styku kontaktowego łożysk tocznych i przekładni zębatych) występuje smarowanie elastohydrodynamiczne (EHD). Jego cechami są: duże ciśnienia, duża zmiana lepkości oleju oraz znaczne odkształcenia współpracujących powierzchni. Ma to miejsce w styku kół zębatych, łożysk tocznych kulkowych i walcowych. Według teorii tarcia hydrodynamicznego, która nie uwzględniała zmian lepkości oleju i odkształceń elementów, w takich stykach nie mogłoby wystąpić smarowanie płynne, bowiem obliczona grubość filmu smarnego była zbyt mała by rozdzielić współpracujące powierzchnie. Dopiero powstanie teorii smarowania elastohydrodynamicznego, która uwzględniła odkształcenia powierzchni, ciśnienie w styku i zmianę lepkości oleju umożliwiło wyjaśnienie warunków

powstawania tarcia płynnego w łożyskach tocznych i obliczenie grubości filmu smarnego.

5. Na czym polega istota skąpego smarowania?

Przez skąpe smarowanie należy rozumieć taki szczególny przypadek smarowania, w którym

ilość środka smarowego nie wystarcza, w warunkach pracy węzła tarcia, na wytworzenie się w

stykach Hertza (łożyska toczne, przekładnie zębate itp.) filmu smarowego o pełnej grubości, wynikającej z teorii EHD-smarowania.

Badania i praktyka przemysłowa ostatnich lat potwierdziły wielokrotnie, że takie smarowanie wcale nie musi oznaczać przyspieszonego zużycia węzłów tarcia, a w przypadku dużych prędkości ruchu względnego smarowanych powierzchni pozwala na znaczne zwiększenie sprawności wysokoobrotowych łożysk tocznych.

Skąpe smarowanie upraszcza również problem doboru odpowiedniego co do lepkości oleju, zmuszający często konstruktorów i Użytkowników maszyn do podejmowania kompromisowych decyzji. Przy pełnym smarowaniu

EHD grubość warstwy smarowej i z nią związane, negatywne konsekwencje energetyczne, zależą bowiem bardzo wyraźnie od lepkości stosowanego do smarowania oleju. Przy skąpym smarowaniu nie tyle lepkość co ilość oleju

będącego w dyspozycji węzła tarcia determinować będzie grubość warstwy smarowej.

6. Wymienić i scharakteryzować znane techniki skąpego smarowania.

Do techniki skąpego smarowania olejowego w układach otwartych, zalicza się:

- smarowanie mgłą olejową,

- smarowanie powietrzno-olejowe,

- smarowanie natryskowe.

****7. Techniczne i ekologiczne aspekty skąpego smarowania smarem plastycznym? Zalety i ograniczenia. ???

Dziedziny oraz racjonalne zasady stosowania smarów plastycznych

Smary plastyczne stosuje się zarówno w budowie maszyn jak i w różnego rodzaju procesach technologicznych. Bezsprzecznie dominującą dziedziną ich zastosowania jest smarowanie łożysk tocznych. Rozróżnia się przy tym dwie techniki:

- smarowanie przewidujące dosmarowywanie węzłów tarcia w okresie ich eksploatacji,

- smarowanie bezobsługowe (for life lubrication), nie przewidujące dosmarowywania.

W zasadzie tylko ta ostatnia technika może być uznawana za technikę skąpego smarowania,

spełniającą w całej rozciągłości podaną wcześniej definicję. Możliwość i skuteczność smarowania

łożysk tocznych smarami plastycznymi jest uwarunkowana:

- konstrukcją samego łożyska,

- wartością parametru ndm, charakteryzującego prędkość ruchu współpracujących powierzchni,

- obciążeniem łożyska,

- właściwościami samego smaru.

W naszych, polskich warunkach, sceptycyzm co do skuteczności i niepowodzenia przy stosowaniu

smarów plastycznych mają często swoje źródło w nieprzestrzeganiu elementarnych zasad

czystości przy przechowywaniu i użyciu smaru. Otwarte i niezabezpieczone przed zanieczyszczeniem pojemniki ze smarem są częstym obrazem, jaki napotyka się nawet w takich zakładach, w których ogólna kultura techniczna jest nie najgorsza. Konstruktorzy kształtując węzły łożyskowe nie zawsze pamiętają o potrzebie istnienia tzw. komór nadmiarowych, o regulatorach ilości smaru, o skutecznym uszczelnieniu węzła. Niedostateczną uwagę poświęcają zarówno producenci jak i Użytkownicy maszyn poprawnemu przeprowadzeniu tzw. fazy rozruchowej, w czasie której następuje ułożenie się smaru w łożysku.

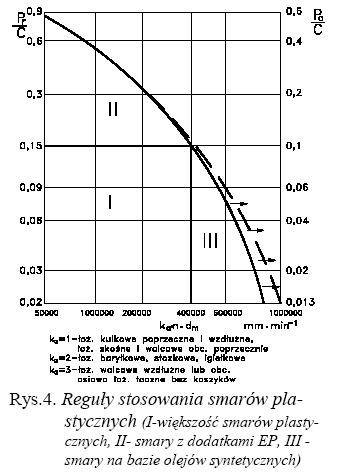

8. Przedstawić na wykresie zasady stosowania smarów plastycznych do łożysk tocznych?

W sposób graficzny reguły stosowania

smarów plastycznych do łożysk

tocznych można przedstawić

jak na rys.4.

9. Co to jest i na czym polega „faza rozruchowa” w pracy łożysk tocznych?

Faza rozruchowa to faza w której następuje ułożenie się smaru w łożysku.

W fazie rozruchowej wskazana jest kontrola temperatury łożysk

Przyrost temperatury powyżej 800C jest kryterium nadrzędnym, ograniczającym czas trwania cyklu.

Znaczenie i organizacja fazy rozruchowej

Właściwe przeprowadzenie fazy rozruchowej ma fundamentalne znaczenie dla dalszej pracy

łożyska tocznego, w szczególności wówczas gdy musi ono pracować z dusimy prędkościami obrotowymi. Fazę rozruchową należy przeprowadzać zarówno po zmontowaniu maszyny u producenta, jak i po każdym dosmarowywaniu łożysk przez Użytkownika. Chodzi o to aby

uzyskać poprawne rozłożenie się smaru w łożysku, a nie jego wytopienie, co zwykle ma miejsce przy nieumiejętnym przeprowadzeniu tej fazy. Jest ona nieodzowna z uwagi na zwiększone opory ruchu łożyska w okresie tuż po jego napełnieniu smarem plastycznym.

Faza rozruchowa to krótkotrwałe okresy pracy przedzielone długimi zwykle okresami studzenia węzła łożyskowego. Jeżeli istnieje możliwość pracy z różnymi prędkościami, to wskazane jest w poszczególnych cyklach fazy rozruchowej stopniowo zwiększać prędkość obrotową. Przykład poprawnie zorganizowanej fazy rozruchowej pokazano na rysunku 5. Zaleca się kontrolowanie temperatury węzła w czasie trwania procesu układania się smaru w łożysku. Nie powinna ona przekraczać 80°C.

10. Co nazywamy „smarowaniem bezobsługowym” i jaki jest aspekt ekologiczny tego smarowania?

Jest to takie smarowanie, które wyklucza potrzebę dodatkowego smarowania węzłów tarcia w okresie użytkowania maszyny. Węzły tarcia, najczęściej łożyska toczne, są przez producenta maszyny, zespołu lub wytwórcę samych łożysk tocznych nasmarowane na cały okres ich późniejszej eksploatacji. Przykładem takich węzłów mogą być łożyska o budowie zamkniętej typu ZZ (rys.6), łożyska zespołów wrzecionowych(rys.7), silników elektrycznych, sprzętu gospodarstwa domowego itp. -nie wymagające troski użytkownika o ich dosmarowywanie.

/rys str 8/

???11. Jakie czynniki decydują o trwałości smaru plastycznego. Zasady dosmarowywania.

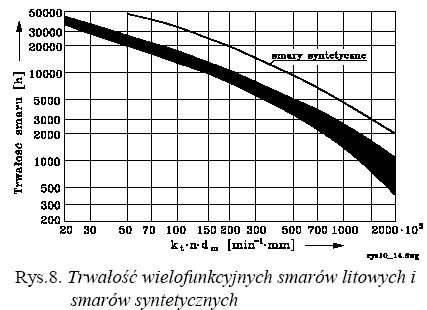

Jeżeli konstrukcja węzła tarcia, warunki

jego pracy lub właściwości samego smaru nie zapewniają pożądanej trwałości, to konieczne jest

dosmarowywanie. O potrzebie i częstotliwości dosmarowywania decyduje wielkość i prędkość obrotowa łożyska, jego konstrukcja i rodzaj smaru. Wykres na rysunku 8 informuje jakiego rzędu okresy trwałości reprezentują

sobą wielofunkcyjne smary litowe,

najczęściej stosowane do smarowania łożysk tocznych. Tabela 9 podaje wartości współczynnika kt, niezbędnego do określenia wartości iloczynu ktndm, opisującego oś odciętych wykresu na rys. 8. W zależności od częstotliwości dosmarowywania - tygodniowej, miesięcznej czy rocznej, zaleca się stosować ilości smaru:

m1 = D × B × x [ g ]

gdzie: x = 0,002 dosmarowywanie cotygodniowe,

x = 0,003 co miesiąc,

x = 0,004 raz na rok.

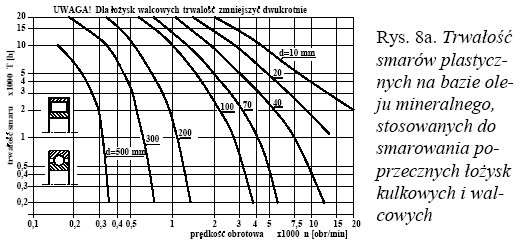

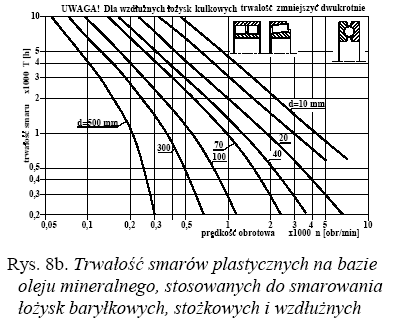

Bardziej szczegółowe dane na temat trwałości smarów plastycznych (bez dodatków uszlachetniających, podwyższających

trwałość), skonstruowanych

na bazie olejów mineralnych,

można znaleźć na

rys. 8a i 8b. Pierwszy z nich dotyczy trwałości smarów do łożysk poprzecznych kulkowych lub walcowych (w tym drugim przypadku odczytaną trwałość należy obniżyć dwukrotnie w

stosunku do odczytanej z wykresu). Rys. 8b dotyczy z kolei łożysk baryłkowych, stożkowych i

kulkowych wzdłużnych. Trwałość smaru dla tej grupy łożysk jest znacznie niższa niż dla łożysk

kulkowych poprzecznych. Różnica ta wynika z dużego udziału tarcia ślizgowego w łożyskach,

których dotyczy rys. 8b. Również dla łożysk kulkowych wzdłużnych odczytaną trwałość należy

obniżyć dwukrotnie, co wynika z łatwości odrzucenia go z łożyska (otwartego w kierunku promieniowym).

Łatwo ponadto zauważyć, że

trwałości odczytane z rys.8 w stosunku do przedstawionych na rys. 8a i 8b różnią się znacznie, ponieważ dane na nich zamieszczone pochodzą z różnych źródeł. Poprzez odpowiednie ukształtowanie elementów węzła łożyskowego należy zadbać o to by w bezpośrednim otoczeniu łożyska znalazły się komory nadmiarowe stanowiące również pewnego rodzaju rezerwuary smaru, do których wypchnięty zostanie z łożyska jego nadmiar. Komory te pozwalają konstrukcyjnie regulować ilość smaru w łożysku, widać je również na rysunku 7. Analizując wartości współczynników kt na rys 9 można wyciągnąć wniosek, że

szczególnie dobrze przystosowane są do smarowania smarami plastycznymi łożyska poprzeczne, w których dominuje tarcie toczne (kt wynosi 0,9 - 2), gorzej natomiast łożyska wzdłużne, szczególnie walcowe łożyska wzdłużne, stosowane np. w łożyskowaniu śrubowych przekładni tocznych (kt wynosi aż 90).

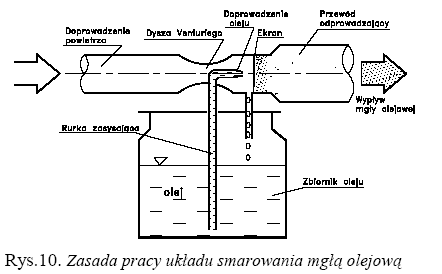

12. Zasada smarowania mgłą olejową. Dlaczego nie jest ono zalecane pod względem ekologicznym?

Ogólny schemat układu smarowania

mgłą olejową pokazano na rys.10. Taką

technikę skąpego smarowania, stosowano w przeszłości do smarowania wysokoobrotowych łożysk tocznych i przekładni zębatych. Ma ona szereg wad, o których będzie mowa w zestawieniach porównywujących jej zalety i wady z właściwościami bardziej nowoczesnej, jej pokrewnej, techniki smarowania powietrzno-olejowego (p-o), choć dzisiaj wiele z tych wad usunięto i technika ta powraca do stosowania. Zasadniczą wadą tej metody był brak możliwości ochrony otoczenia przed przedostawaniem się do niego mgły olejowej, negatywnie oddziaływującej tak na człowieka jak i na samą maszynę. Z tej też przyczyny technikę tę coraz częściej eliminowało smarowanie p-o. Do smarowania według tej metody niezbędne jest sprężone powietrze, które służy nie tylko do rozbicia oleju na lotne krople o średnicy poniżej

, ale również do transportu aerozolowej mieszaniny powietrze-olej w systemie przewodów rozprowadzających olej do punktów smarowania. Ilość oleju w stosunku do powietrza można regulować w urządzeniu zwanym wytwornicą mgły olejowej. Konstrukcje wytwornic są dostosowane do liczby punktów smarowania, zasilanych takim układem.

13. Zasada pracy układu smarowania powietrzno-olejowego.

Jest ono stosunkowo młodą techniką, często utożsamianą ze smarowaniem mgłą olejową.

Wspólne obu technikom jest jednak tylko to, że mogą funkcjonować jedynie z pomocą sprężonego powietrza. Na tym jednak podobieństwo się kończy, a pozostają istotne różnice.

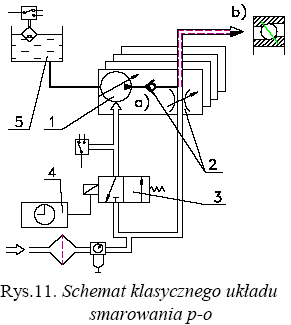

Schemat klasycznej struktury takiego układu pokazano na rys.11. Zasada pracy takiego układu polega na tym, że przepływające w sposób ciągły w przewodach powietrze, "ciągnie" olej podawany okresowo, w niewielkich ilościach, do przewodów rozprowadzających układu. Olej ten

wolno, nie mieszając się po drodze z powietrzem, przepływa po wewnętrznych ściankach rurek, w kierunku dyszy wylotowej, gdzie dociera w formie mniej lub bardziej równomiernej mikrostrugi, rozbijanej w dyszy na nielotne mikrokrople (d >10 mm), kierowane na smarowane powierzchnie.

W klasycznym układzie smarowania p-o każdy punkt smarowania połączony jest z tzw. centralą niezależnym przewodem, zwykle rurką o średnicy wewnętrznej 2-3 mm. Niezależne jest też dozowanie oleju do każdego punktu pompami dozującymi (1), które może być regulowane

w szerokich granicach, od zera do kilkudziesięciu mm3 na jeden cykl pracy pompy. Czas trwania okresu można regulować elektronicznie w szerokich granicach, również czas trwania przerw można regulować w szerokich granicach poprzez zegar (4). Fundamentalne znaczenie dla poprawnego dozowania ma niezawodne działanie zaworów zwrotnych (2), oddzielających część hydrauliczną od pneumatycznej układu. Zawory te muszą być niezwykle czułe i jednocześnie zapewnić absolutną szczelność w kierunku zaporowym. Od spełnienia tych warunków zależą bowiem dokładność dozowania i niezawodność pracy układu.

Jeżeli przewody są dostatecznie długie, to olej, podawany okresowo do przewodów, dociera do dysz wylotowych w postaci quasiciągłej mikrostrugi, z pewną inercją czasową, tym większą im dłuższe i bardziej stromo ułożone są rurki rozprowadzające oraz im mniejsza będzie prędkość powietrza transportującego i większa lepkość oleju. Schemat i mechaniczną zasadę transportu oleju w przewodach ułożonych pionowo lub poziomo można przedstawić jak na rysunku 13.

14. Smarowanie powietrzno-olejowe, czym różni się od smarowania mgłą olejową.

Sprężone powietrze, stosowane w obu technikach, powinno być odwodnione i wolne od zanieczyszczeń stałych, mogących mieć negatywny wpływ na trwałość smarowanych węzłów. Do zasadniczych zalet smarowania p-o, pozytywnie odróżniających tę technikę od smarowania mgłą olejową, należy zaliczyć to, że:

- nie generuje lotnych mikrocząstek oleju i tym samym nie zanieczyszcza środowiska,

- umożliwia 10-krotne zmniejszenie zużycia oleju,

- olej jest dostarczany do punktów smarowania w formie quasiciągłej mikrostrugi,

- układ jest prosty w konstrukcji oraz w montażu,

- sterowanie i nadzorowanie układu można realizować z dowolnym stopniem automatyzacji, łącznie z możliwością wykorzystania techniki mikroprocesorowej.

* Koszt inwestycyjny techniki smarowania p-o jest porównywalny z kosztem zakupu układów

do smarowania mgłą olejową. Koszt eksploatacyjny natomiast jest niższy, co wynika zarówno z oszczędności oleju jak i mniejszego zużycia sprężonego powietrza

*niezawodność układów jest duża

+tabelka

15. Znane dziedziny stosowania techniki smarowania powietrzno-olejowego.

szerokie zastosowanie w wielu różnorodnych przypadkach, zarówno do smarowania węzłów tarcia w maszynach jak i do wspomagania procesów technologicznych.

Historycznie najstarsze i pionierskie zastosowanie tej techniki miało miejsce w branży hutniczej, na początku lat 70-tych, do smarowania łożysk tocznych, pracujących w klatkach walcarek hutniczych

Nieco później, bo na początku lat 80-tych zaczęto budować zespoły wrzecionowe obrabiarek ze smarowaniem p-o. Przykładem może tu być nowoczesny, wysokoobrotowy zespół wrzecionowy dla centrów obróbkowych

Smarowanie p-o coraz częściej wypiera starą technikę smarowania mgłą olejową w wysokoobrotowych maszynach przemysłu drzewnego

wspieranie procesów technologicznych

16. Zasada pracy rozbudowanych układów smarowania powietrzno-olejowego. Jakie elementy

występują w takim układzie?

W układzie klasycznym, każdy punkt smarowania połączony jest z centralą niezależnym przewodem. Taka koncepcja stwarza określone problemy przy stosowaniu tej techniki do maszyn przestrzennie rozbudowanych, z dużą liczbą punktów smarowania. W takich przypadkach konieczna jest budowa sieci składającej się z jednostki centralnej, przewodów magistralnych, rozdzielaczy głównych i lokalnych, od których prowadzą indywidualne przewody zasilające poszczególne punkty smarowania.

17. Co to jest „hybrydowy” układ smarowania p-o. Jakie może mieć znaczenie dla środowiska?

W przypadku rozbudowanych systemów maszynowych stosuje się również dwuprzewodowe układy smarowania p-o (pokazane na rys. 21,str16). Stanowią one w swej koncepcji zmodyfikowane (hybrydowe) układy centralnego smarowania impulsowego, w których do rozprowadzenia oleju (o ciśnieniu 0,5 - 2 MPa) do punktów smarowania wykorzystuje się sprężone powietrze (o ciśnieniu 0,2 -0,3 MPa), doprowadzone do lokalnych rozdzielaczy niezależnym przewodem.

(w pytaniu nie ma ale w materiałach schemat dziania całej tej metody jest ;) na str 16)

Zaletą rozwiązania jest możliwość wykorzystania elementów znanej i szeroko

rozpowszechnionej techniki smarowania impulsowego, a tym samym łatwość modernizacji maszyn wyposażonych w takie układy smarowania. Wadą natomiast są ograniczone możliwości skąpego i dokładnego dozowania oleju, uwarunkowane dostępnymi na rynku dozownikami. Dozowanie jest zbyt obfite, zmieniać je można w sposób wyłącznie stopniowany, a dokładność dozowania jest problematyczna.

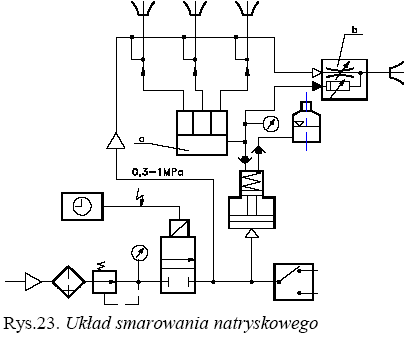

18. Zasada pracy układu smarowania natryskowego.

Smarowanie natryskowe można traktować jako szczególną odmianę smarowania p-o, charakteryzującego

się tym, że zarówno środek smarowy, którym może być olej lub smar plastyczny, jak i powietrze dostarczane są do punktów smarowania okresowo, a nie w sposób ciągły. Pod względem

strukturalnym układy smarowania natryskowego są podobne do układów smarowania p-o.

Na rys. 23 pokazano schemat takiego układu.

W strukturze sieci mogą wystąpić grupowe rozdzielacze dozujące (a) lub indywidualne głowice natryskowe (b), zawierające wymienne lub nastawialne dozowniki oraz zawory dławiące przepływ sprężonego powietrza. Sieć magistralna układów smarowania natryskowego jest dwuprzewodowa (powietrze - jasne strzałki, - olej strzałki zaciemnione). Odcinki przewodów od miejsca, w którym następuje spotkanie oleju i powietrza powinny

być, w odróżnieniu od układów smarowania p-o, możliwie krótkie. Czas trwania natrysku

trwa zwykle kilka sekund, a stosowane ciśnienia są znacznie większe od ciśnień stosowanych przy smarowaniu p-o (0,3-1,0 MPa). Kształt i rozmiary pola natrysku zależą od konstrukcji dyszy oraz jej odległości od smarowanej powierzchni. Sprężone powietrze płynie do dysz okresowo

(ciśnienie 0,3 - 1 MPa), po otwarciu zaworu drogowego, jednocześnie wypycha ono olej z multiplikatora do dozowników w głowicach natryskowych (b). Po zamknięciu zaworu drogowego sprężyna powoduje powrót tłoka w multiplikatorze i zassanie do niego oleju ze zbiornika.

19. Dlaczego korzyści energetyczne skąpego smarowania są równocześnie ekologiczną korzyścią?

Energetyczny aspekt smarowania jest zarazem aspektem ekologicznym, bowiem możliwość zmniejszenia oporów ruchu i energochłonności ogniw w układach kinematycznych prowadzi do oszczędności energii.

Korzyść ekologiczna jest potrójna, bo obok zmniejszenia energochłonności uzyskuje się zmniejszenie zapotrzebowania na środki smarowe, czyli chroni się zasoby naturalne, i zmniejszenie ilości substancji odpadowych, zanieczyszczających środowisko.

20. Dlaczego smarowanie maszyn reguluje się i nadzoruje komputerowo?

Rozpowszechnienie komputerowego sterowania pracą maszyn stworzyło dogodne warunki do

racjonalizacji dotychczas stosowanych technologii ich smarowania. Złożony cykl pracy oraz złożona budowa nowoczesnych maszyn sprawiają, że występuje w nich zazwyczaj kilka układów

smarowania i występują zróżnicowane pod względem zapotrzebowania na olej grupy węzłów tarcia.

Analizując funkcjonowanie poszczególnych zespołów złożonej maszyny, np. obrabiarki, można

stwierdzić, że występują w nich węzły tarcia nierównomiernie obciążone. Dotyczy to w szczególności połączeń prowadnicowych. Jest ich zazwyczaj kilka. Równoczesna praca wszystkich par jest rzadkością. Najczęściej występują sytuacje w których jedna lub kilka takich par spełnia jedynie rolę połączenia spoczynkowego. Smarowanie w tym czasie tych połączeń jest bezsensowne. Coraz częściej problem ten rozwiązuje się przez sterowanie elementami układu smarowania impulsowego, z wykorzystaniem ogólnego, komputerowego programu sterowania obrabiarką. W programie takim korzystać można z informacji o warunkach pracy zespołów i stosownie do tej informacji sterować odpowiednimi elektrozaworami, blokującymi lub aktywizującymi wybrane fragmenty centralnego układu smarowania impulsowego. Taki sposób smarowania prowadnic od lat stosuje firma DECKEL produkująca frezarki. Z polskich producentów Obrabiarek jedynie DEFUM stosuje w niektórych typach wiertarko-frezarek komputerowo kontrolowane smarowanie prowadnic.

Choć jak dotąd nie stosuje się adaptacyjnie sterowanych układów smarowania, to nie ma w zasadzie żadnych technicznych przeszkód, które by uniemożliwiały sterowanie intensywnością

smarowania, dostosowaną do intensywności eksploatacji, uzależniając ją np. od prędkości obrotowej lub obciążenia.

Obok komputerowego sterowania układami smarowania, można je również w sposób automatyczny nadzorować. Odpowiednie sensory, rozmieszczone w układzie smarowanie mogą dostarczać operatorowi maszyny lub do komputera sterującego, w każdej chwili, niezbędne informacje o poprawności działania układu dotyczące między innymi: stanu napełnienia zbiorników olejowych, ciśnienia w wybranych punktach układu(ów) smarowania, o temperaturze oleju, o istnieniu lub braku jego przepływu.

Nie ulega wątpliwości, że upowszechnienie komputerowego sterowania maszyn stworzy dogodne warunki harmonijnego dostosowania pracy układów smarowania do potrzeb wynikających ze specyfiki pracy maszyny, budowy oraz obciążenia jej węzłów tarcia.

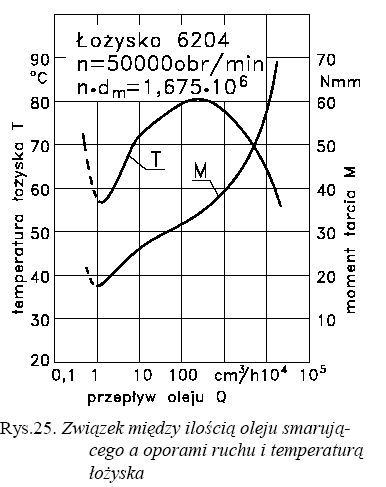

21. Jak straty mocy w łożysku tocznym zależą od ilości dostarczanego oleju?

Jest oczywiste, że ilości oleju zapewniające maksymalną sprawność energetyczną łożysk będą zróżnicowane dla poszczególnych typów łożysk, i to znacznie, o skali rozpiętości

od około 1 (łożyska poprzeczne)

do 1000 (łożyska wzdłużne).

22. Straty mocy w łożyskach tocznych a grubość filmu smarnego.

Środek smarowy w czasie pracy łożyska tocznego

podlega ciągłemu procesowi sprężania i rozprężania,

wywołanemu przez przetaczające się względem bieżni

elementy toczne. Procesowi temu towarzyszy dyssypacja

energii, wyrajająca się zamianą energii mechanicznej

na cieplną, traconą wskutek tarcia w cieczy smarowej

rozdzielającej współpracujące ze sobą powierzchnie,

cieczy „uwięzionej" jak gdyby w stykach elementów

tocznych z bieżniami. Nie ulega wątpliwości, że

wielkośćtych strat zależy od grubości filmu, ponieważ

ona determinuje ilość oleju podlegającego ustawicznemu

sprężaniu i rozprężaniu w stykach EHD, w których

ciśnienia dochodzą do setek, a nawet tysięcy MPa. Z tego

też względu w pracy łożyska tocznego, można by

dopatrzyć się pewnej analogii do wieloobwodowej pompy

hydraulicznej, z liczbą (2 × i) niezależnych obwodów

pracy, gdzie „i” wyraża liczbę elementów tocznych,

biorących udział w przenoszeniu obciążenia w danym

łożysku.

Energia niezbędna do napędu pompy jest wprost

proporcjonalna do jej wydajności i ciśnienia. Im większa

zatem będzie objętość tłoczonego przez pompę medium,

tym więcej energii będzie pochłaniać ten proces.

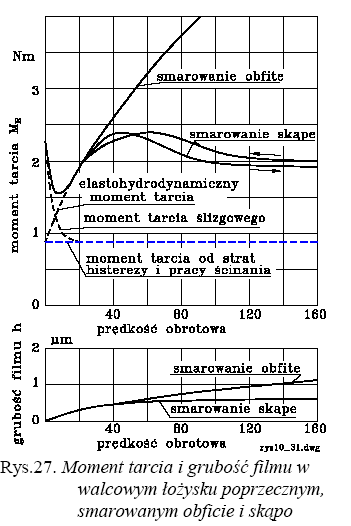

Tę korelację między grubością filmu smarowego, a

oporami ruchu wielokrotnie stwierdzono w licznych

eksperymentach. Za przykład mogą tu służyć, pokazane

na rys. 27 wyniki badań eksperymentalnych..

23. Omówić poznane efekty skąpego smarowania.

a) łożyska toczne

Celowość stosowania smarowania skąpego jest uzasadniona nie tyle oszczędnością środków

smarowych, co oszczędnością energii, wynikającą ze zwiększenia sprawności skąpo smarowanych

łożysk tocznych i przekładni zębatych, w szczególności wysokoobrotowych układów napędowych.

W takich zespołach maszynowych jak wrzeciona obrabiarek, zysk energetyczny jest znaczący, co

ma również swoje odbicie w polepszeniu stabilności termicznej obrabiarek i podwyższonej dokładności prowadzonej na nich obróbki.

(…)

Sporo nieporozumień i fałszywych wyobrażeń istnieje wśród konstruktorów i Użytkowników maszyn w kwestii roli jaką odgrywa olej smarujący w chłodzeniu węzłów tarcia. W wielu przypadkach efekt taki trudno jest uzyskać. Obfitym smarowaniem prędzej można spowodować przegrzanie łożysk, a w skrajnych przypadkach nawet zatarcie smarowanego węzła. Taki przypadek miał np. miejsce przy stosowaniu obfitego smarowania łożysk reduktora tokarki TZC.

b) cierne sprzęgła wielopłytkowe

…Efekt chłodzenia sprzęgieł, w wyniku podawania do nich oleju w dużych ilościach, nie jest

możliwy do uzyskania, bowiem wraz ze wzrostem natężenia przepływu oleju ustalona (po 120 minutach pracy) temperatura pracy sprzęgła wzrasta.

Również w tym przypadku uzyskanie najniższej temp.pracy sprzęgła przy braku podawania do niego oleju …

c) przekładnie zębate

W porównaniu z łożyskami tocznymi brak dla przekładni zębatych ogólnych i prostych zależności, które pozwoliłyby na matematyczne zamodelowanie strat energii natury hydrodynamicznej w przekładni. W badaniach eksperymentalnych zebrano jednak przekonywujące wyniki, wskazujące na możliwość znacznego ograniczenia hydrodynamicznych strat energetycznych, przez stosowanie skąpego smarowania, które, podobnie jak w przypadku łożysk tocznych, godne jest uwagi w szczególności w zastosowaniu do przekładni wysokoobrotowych.

Wyszukiwarka

Podobne podstrony:

Czynnik środowiskowy, a czynnik ekologiczny

Pedagogika ekologiczna z uwzględnieniem tez raportów ekologicznych

Określenie terminu ekologia Podział ekologii z uwzględnieniem

EkologiaIOchronaSrodowiska Wyklad 2

Wykład 3 polityka ekologiczna

6Hydrobiologia Formacje ekologiczne

EKOLOGIA!

pojazdy ekologiczne(1)

Wielkie katastrofy ekologiczne

Rolnictwo metody ekologiczne

EKOLOGIA WŁASNOŚCI POLULACJI

Kopia Znaki ekologiczne

Czynnik środowiskowy a czynnik ekologiczny

więcej podobnych podstron