Metody szybkiego prototypowania w modelowaniu

W latach 90. XX wieku znaczną popularnością zaczęło się cieszyć wykonywanie modeli makrocząsteczek za pomocą jednej z tzw. metod szybkiego prototypowania (Rapid Prototyping) będących automatycznymi technikami budowy obiektów fizycznych na drodze warstwowego klejenia, stapiania, spiekania czy utwardzania różnych materiałów za pomocą lasera lub innych wiązek promieniowania. W tym zakresie używana jest również nazwa Solid Freeform Fabrication (Wytwarzanie Trwałych Kształtów). Do najpopularniejszych metod tego typu należą: Stereolithography (SLA), Fused Deposition Modeling (FDM), Selective Laser Sintering (SLS), Electron Beam Melting (EBM), Laminated Object Manufacturing (LOM), Single Jet Inkjet (MM), Three Dimensional Printing (3DP), Jetted Photopolymer (J-P)[1].

Każda z technik RP analizuje komputerowy model przestrzenny prototypu (przygotowany na przykład przez CAD) i przekształca go w opis cienkich przekrojów poziomych, które następnie wytwarza w cieczy, proszku lub z arkuszy materiału jako kolejne warstwy dobudowywane do tworzonego modelu przestrzennego

Stereolitografia(SLA) jest jednym z częściej stosowanych procesów addytywnej produkcji elementów prototypowych w przemyśle (rapid prototyping). Proces produkcji części z wykorzystaniem stereolitografii opiera się na stopniowym obrysowywaniu kolejnych przekrojów poziomych produkowanej części za pomocą lasera na sukcesywnie zanurzanej platformie w wannie z fotopolimerem. Pod wpływem światła laserowego, dochodzi do polimeryzacji i zestalenia substancji blisko powierzchni roztworu. Po obrysowaniu warstwy, platforma jest obniżana dokładnie o grubość wytworzonej warstwy, a cały proces powtarza się aż do uzyskania całego produkowanego elementu.

Technika ta zapewnia wysoką precyzję i powtarzalność przy dobrej jakości powierzchni, oraz - w odróżnieniu od tańszej obróbki skrawaniem - możliwość utworzenia skomplikowanej struktury wewnętrznej elementu. Wadą jest kosztowność procesu (wysokie ceny urządzeń i substancji chemicznych), jego powolność, ograniczone wymiary uzyskiwanych części, czy brak możliwości doboru materiału, z którego wykonany zostanie element (uzyskany w tym procesie plastik ma zwykle niską wytrzymałość mechaniczną i może wymagać ręcznej obróbki końcowej w celu uzyskania gładkich form). Aby uzyskać obiekt o większej złożoności lub bardziej wyrafinowany stosuje się tzw. suporty, które podtrzymują konstrukcje. Właściwe pozycjonowanie obiektu w przestrzeni roboczej i dobór suportów redukuje koszty wytworzenia poprzez zmniejszenie środka, który uległ zestaleniu. Suporty są na końcu usuwane.

Osadzanie topionego materiału (FDM ang. fused deposition modeling) - jedna z metod rapid prototyping. W metodzie tej nanoszony materiał (zwykle tworzywo sztuczne) przeciskany jest przez dyszę, ogrzaną do temperatury jego topnienia. Dysza kontroluje przepływ materiału i jest przemieszczana automatycznie według instrukcji programu CAD. Podobnie jak przy stereolitografii, model wytwarzany jest warstwa po warstwie.

Metoda ta została wynaleziona w latach '80 XX wieku, od lat '90 jest jedną z najbardziej rozpowszechnionych metod rapid prototyping[1]. Charakteryzuje się dokładnością +- 0,13 mm. Używana jest do tworzenia modeli testowych jak również, dzięki zastosowaniu w miarę wytrzymałych materiałów, do wykonywanie detali użytkowych.

W FDM wykorzystuje się różne typy materiałów, różniące się wytrzymałością i temperaturą topnienia: ABS, poliwęglany, polifenylosiarczki i woski. Istnieją również techniki korzystające z materiałów rozpuszczalnych w wodzie

Metoda ta działa w temperaturze pokojowej, korzystając z materiałów takich jak ABS, HDPE i HPP.

Selektywne spiekanie laserowe (SLS)

Selektywne spiekanie laserowe jest metodą przyrostową wytwarzania modeli prototypów i narzędzi polegającą na scalaniu warstw proszku przy użyciu wiązki światła laserowego. Takie budowanie modelu nie wymaga generowania dodatkowych elementów podtrzymujących. Stosowany jest między innymi proszek na bazie brązu , stali

EBM

Stapianie w wiązce elektronowej (Electron Beam Melting - EBM) jest opracowaną w roku 1993 przez Ralfa Larsona ze szwedzkiej firmę Arcam AB technologią podobną do SLS, służącą do tworzenia prototypów metalowych o dużej trwałości na drodze warstwowego stapiania cienkich warstw metalu w komorze próżniowej za pomocą wiązki elektronowej

LOM

Metoda LOM polega na spajaniu jednostronnie pokrytych klejem

termoutwardzalnym folii. Folie wytwarzane są w osnowach z polimeru

lub papieru . Tak „zgrzany” model właściwościami jak i wyglądem

przypomina trochę drewno.

Zalety LOM:

- brak konieczności korzystania z podpór;

- potencjalnie wysoka szybkość procesu;

- fakt dużego podobieństwa materiału do drewna dla branż je

wykorzystujących.

Wady LOM:

- nie zawsze zadowalająca trwałość więzów między warstwami

(„rozłażenie się” modelu, by temu zapobiec koniecznym jest

lakierowanie modli);

- wyraźne linie podziałów międzywarstwowych;

- duże problemy z produkcją części pustych w środku (głównie:

z wycinaniem materiału ze środka modeli);

- ze względu na właściwości materiału (podobne drewnu)

w większości branż modele LOM przegrywają z wykonanymi

innymi technologiami z metali i polimerów.

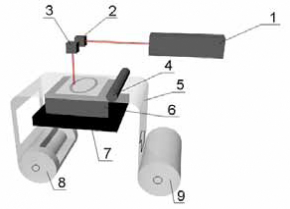

Schemat wytwarzania prototypu LOM (1 - laser, 2 - optyka, 3 -

pozycjonowanie X-Y, 4 - ogrzewający wałek laminujący, 5 - folia, 6 - stos

warstwowy, 7 - platforma podnosząca, 8 - rolka odbierająca, 9 - rolka

podająca materiał

inkjet

Grupa technik Inkjet używa technologii zbliżonej do FDM, (lecz materiał w postaci ciekłej jest podawany) analogicznie do drukarek atramentowych, stosuje się w nich osadzanie warstwowe roztopionego wosku (Thermal Phase Change Inkjets) lub metalu (Liquid Metal Jet Printing), jak również materiału utwardzanego optycznie (Photopolymer Phase Change Inkjets)

Drukowanie przestrzenne (ang. 3D printing) to jedna z technologii z szerszej grupy określanych mianem szybkiego wykonywania prototypów (ang. rapid prototyping), służących do szybkiej, precyzyjnej i powtarzalnej produkcji elementów w technologii addytywnej (np. z wykorzystaniem stereolitografii), zwykle przy sterowaniu komputerowym.

Technologia drukowania przestrzennego została opracowana pod koniec lat osiemdziesiątych XX wieku w Massachusetts Institute of Technology. Jest to jedna z pierwszych metod szybkiego prototypowania.

Cykl drukowania

Cechą charakterystyczną tej technologii, jak i wszystkich technologii RP, jest to, że wyrób jest budowany poprzez dodawanie materiału warstwa po warstwie (tzw. metoda addytywna). Wyrób buduje się w kilku etapach:

Rysowanie modelu w programie komputerowym lub ewentualna digitalizacja istniejącej bryły fizycznej, np.: rzeźby.

Zapisanie pliku w formacie STL.

Przetransportowanie pliku z rysunkiem do oprogramowania maszyny: drukarki przestrzennej.

Cięcie wirtualnego wyrobu na przekroje poprzeczne (plasterkowanie), z których następnie wyrób będzie budowany, oraz ustalanie parametrów obróbki: grubości warstw, prędkość ich układania itp.

Obróbka wykańczająca wyrobu (jeśli zachodzi potrzeba).

Według twórców tej technologii, do drukowania przestrzennego w zasadzie można zastosować każdy materiał, który uda się sproszkować. W praktyce jednak trudność stanowi spojenie proszku. Najczęściej stosowanym materiałem jest gips, ze względu na łatwość spojenia, niski koszt i dostępność. Zastosowanym spoiwem jest woda[2].

Oprócz gipsu stosuje się także wosk, celulozę, dekstran a także mieszanki tych materiałów ze sobą. Wyroby wykonane z tych materiałów charakteryzują się małą wytrzymałością. Stosuje się je przede wszystkim do wykonywania modeli przyszłych wyrobów[3].

Innymi wykorzystywanymi materiałami są metale, polimery, ceramika oraz mieszanki tych materiałów ze sobą. Proszek z tych materiałów jednak trudno jest spoić i wymagają one specjalnych spoiw, np.: koloidów. Znalazły one duże zastosowanie przede wszystkim w medycynie, do budowy rusztowań do wzrostu tkanek (ang. scaffolds).

Wyszukiwarka

Podobne podstrony:

outim - laborkisciaga skrócona, Automatyka i Robotyka, Semestr 5, OUiTM, kolos lab

Ouitm laborki, Automatyka i Robotyka, Semestr 5, OUiTM, kolos lab

SCIAGA METODY NUMERYCZNE testy 1-8, Automatyka i Robotyka, Semestr 3, Metody numeryczne

SPRAWKO WYDYMKA-UDARNOŚĆ, Automatyka i Robotyka, Semestr 4, Wytrzymałość materiałów, Sprawka itp

MAXWELL2, Automatyka i Robotyka, Semestr 4, Wytrzymałość materiałów, Sprawka itp

W 10 proc gotowe sprawko na bettiego, Automatyka i Robotyka, Semestr 4, Wytrzymałość materiałów, Spr

metody numeryczne wartosc funkcji, Automatyka i Robotyka, Semestr IV, Metody Numeryczne, Lab, lab2

automat tokarski, Automatyka i Robotyka, Semestr 5, ZMiSW, kolos lab

Interferometr, Automatyka i Robotyka, Semestr 5, ZMiSW, kolos lab

msi2, Automatyka i Robotyka, Semestr 4, Metody sztucznej inteligencji

Str. tytułowa, Automatyka i Robotyka, Semestr IV, Podstawy Elektroniki, lab

sciaga msi, Automatyka i Robotyka, Semestr 4, Metody sztucznej inteligencji

PYTANIA NA ZMISW LABORKA, Automatyka i Robotyka, Semestr 5, ZMiSW, kolos lab

msi ściąga test, Automatyka i Robotyka, Semestr 4, Metody sztucznej inteligencji

Pytania-laborki, Automatyka i Robotyka, Semestr 5, Odlewnictwo, kolos lab

FMS laborki itd czyli co na laborkach, Automatyka i Robotyka, Semestr 5, ZMiSW, kolos lab

sprawko moo1, Automatyka i Robotyka, Semestr III, Metody Obliczeniowe Optymalizacji, Gotowce, labki

więcej podobnych podstron