SPRĘŻARKI - MATERIAŁ POMOCNICZY

Temat ten jest podzielony na dwie części - sprężarki wirnikowe i sprężarki tłokowe, które zostaną omówione niezależnie od siebie.

1. SPRĘŻARKI WIRNIKOWE - ich charakterystyczną cechą jest ciągłość przepływu sprężanego gazu - w przeciwieństwie do sprężarek tłokowych, które sprężają gaz cyklicznie. W silnikach turbinowych znalazły zastosowanie wyłącznie sprężarki wirnikowe, właśnie ze względu na ciągłość przepływu sprężanego czynnika. Pod względem konstrukcyjnym, sprężarki wirnikowe silników turbinowych dzieli się na trzy rodzaje:

|

Zalety |

Wady |

|

|

|

|

|

|

|

|

|

We współczesnych silnikach turbinowych stosowane są niemal wyłącznie wielostopniowe sprężarki osiowe (rys.1), i tymi się zajmiemy już za moment.

Rys. 1. Schemat dziewięciostopniowej sprężarki osiowej

silnika turbinowego.

Stopień sprężarki składa się z dwóch następujących po sobie wieńców łopatkowych: wirnikowego - obraca się, i kierowniczego, który jest nieruchomy. Pokazana na rysunku 1 sprężarka jest 9-cio stopniowa posiada więc 9 wieńców wirnikowych (kolor szary), i tyleż wieńców kierowniczych (kolor biały). Przed sprężarką znajduje się dodatkowo nastawny wieniec kierowniczy, który ma za zadanie wytworzyć odpowiednie pole prędkości strumienia wlatującego na pierwszy stopień sprężarki.

Sprężanie w silniku turboodrzutowym zachodzi częściowo we wlocie, częściowo w sprężarce osiowej. Podstawą do obliczeń sprężarek wirnikowych każdego typu są dwie zasady:

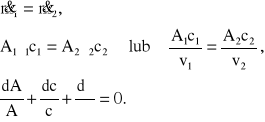

Równanie ciągłości - czyli zasada zachowania masy:

I zasada termodynamiki - czyli zasada zachowania energii. Jak wiadomo, w sprężarkach praca jest dostarczana z zewnątrz do gazu, powodując wzrost jego entalpii spiętrzenia:

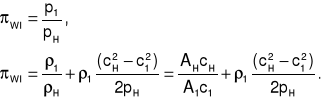

Jest to wzór na pracę techniczną izentropowego sprężania 1 kg gazu od ciśnienia p1 do p2. Występujący w nim stosunek ciśnień za i przed sprężarką ![]()

- to spręż sprężarki πS. Jak wspomniano, sprężanie powietrza w silniku turboodrzutowym odbywa się tak we wlocie jak i w sprężarce, pójdźmy zatem powietrza śladem.

Sprężanie we wlocie Wl - 1 (rys.1). Podczas tej przemiany do gazu nie dostarczana jest z zewnątrz praca. Wlot jest kanałem rozszerzającym się - czynnik przepływający przezeń z prędkością poddźwiękową zostaje wyhamowany, co zgodnie z równaniem Bernoulliego powoduje wzrost jego ciśnienia. Do obliczeń wlotu służą więc dwa równania - ciągłości i Bernoulliego.

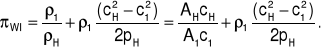

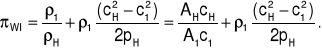

Wykorzystując powyższe równania, można wyprowadzić zależność określającą spręż wlotu πWl.

I wszystko w temacie wlotów. Za wlotem mamy sprężarkę wirnikową, zajrzyjmy więc do niej. W nowoczesnych silnikach odrzutowych stosuje się już wyłącznie sprężarki osiowe, z uwagi na możliwość osiągania przez nie wysokich sprężów.

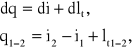

Sprężanie w sprężarce osiowej 1 - 2 (rys.1). W tym przypadku dostarczamy pracę do gazu z zewnątrz. W silniku turbinowym pracę tę wykonuje turbina, osadzona na wspólnym wale ze sprężarką. Sprężanie może się odbywać „na wiele przemian” - tzn. może być izotermiczne, politropwe lub izentropowe. Rys. 4 przedstawia sprężanie od ciśnienia p1 do p2 w sprężarce izotermicznej (1-2T), politropowej o wykładniku 1<n<κ (1-2n), oraz izentropowej (1-2s) w układzie p-v.

Rys. 2. Przemiany sprężania w układzie p-v.

Jak widać, spośród wszystkich trzech przemian najkorzystniejsza jest przemiana izotermiczna - wymaga bowiem najmniejszego wkładu pracy technicznej (pole zakreskowane) dla osiągnięcia danego sprężu. Sprężanie izotermiczne jest możliwe tylko wówczas, gdy:

Zachodzi bardzo powoli,

Zapewnione jest idealne chłodzenie sprężanego czynnika.

Sprężarka silnika turbinowego nie spełnia żadnego z tych warunków - sprężanie odbywa się bardzo szybko i bez chłodzenia, czyli można je uznać za praktycznie izentropowe (jeśli pominąć wpływ tarcia). Prace techniczne sprężania dla trzech wymienionych przemian wynoszą:

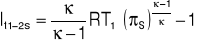

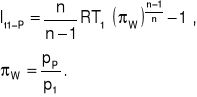

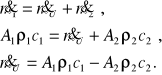

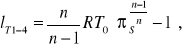

Praca techniczna sprężania izentropowego:

,

Praca techniczna sprężania politropowego:

,

Praca techniczna sprężania izotermicznego:

.

Wartości powyższych prac odnoszą się do 1 kg sprężanego gazu. Chcąc wyznaczyć moc napędu sprężarki, należy pomnożyć je przez strumień masy gazu przepływający przez sprężarkę ![]()

(w kg/s). Poniżej przedstawiono przemiany sprężania w układzie T-s.

Rys. 3. Przemiany sprężania w układzie T-s.

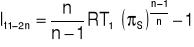

Spręż całkowity silnika jest iloczynem sprężów wlotu πWl i sprężarki πS:

Sprężarki osiowe konstruuje się tak, by prędkość przepływu czynnika na wlocie była równa prędkości na wylocie c1 = c2, wskutek czego równanie ciągłości upraszcza się:

Stosunek gęstości powietrza na wlocie i wylocie sprężarki wyznaczamy w oparciu o równanie Clapeyrona:

![]()

Dzieląc przez siebie powyższe równania otrzymujemy:

![]()

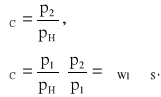

Temperaturę na wylocie T2 z kolei wyznaczamy z równania politropy sprężania:

![]()

A teraz coś z zupełnie innej beczki - sprężarka silnika dwuprzepływowego.

SPRĘŻARKI SILNIKÓW DWUPRZEPŁYWOWYCH. Specyfikę pracy tych sprężarek omówimy na przykładzie dwuwirnikowego silnika turbowentylatorowego, przedstawionego schematycznie na rys. 4.

Rys. 4. Schemat dwuwirnikowego silnika turbowentylatorowego.

W takim silniku sprężanie powietrza odbywa się w trzech etapach:

Sprężanie dynamiczne we wlocie Wl - 1,

Sprężanie w wentylatorze 1 - P,

Sprężanie w sprężarce P - 2.

To, co charakterystyczne: za wentylatorem następuje podział strumienia powietrza ![]()

na dwie części. Lwia część tego strumienia ![]()

, przepływająca kanałem zewnętrznym, kierowana jest bezpośrednio do pierścieniowej dyszy, gdzie się rozpręża wytwarzając ciąg. Pozostała zaś część ![]()

płynie do kanału wewnętrznego, przechodząc znaną nam już drogę sprężarka - komora spalania - turbina - dysza. Oczywiście, całkowity strumień powietrza przepływający przez silnik ![]()

jest sumą strumieni ![]()

i ![]()

przepływających przez kanały zewnętrzny i wewnętrzny.

![]()

Parametrem określającym podział strumieni powietrza w silniku dwuprzepływowym jest stopień dwuprzepływowości, że kuchnia język idzie połamać. Jest to stosunek strumieni masy w kanale zewnętrznym i wewnętrznym silnika dwuprzepływowego.

![]()

Sprężanie powietrza we wlocie Wl - 1 (rys. 5). Strumień masy sprężanego powietrza jest równy całkowitemu strumieniowi przepływającemu przez silnik ![]()

. Wzrost ciśnienia strumienia powietrza odbywa się kosztem jego prędkości - zgodnie z równaniem Bernoulliego:

Rys. 5. Sprężanie powietrza we wlocie i w wentylatorze

Silnika turbowentylatorowego.

Sprężanie powietrza w wentylatorze 1 - P (rys. 5). Sprężany strumień masy jest równy strumieniowi całkowitemu ![]()

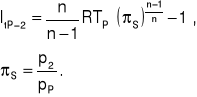

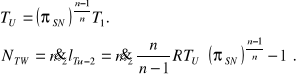

. Zakładając, że sprężanie odbywa się politropowo, jednostkowa praca techniczna sprężania wynosi:

W powyższym wzorze πW jest sprężem wentylatora. Spręż ten we współczesnych silnikach turbowentylatorowych nie przekracza zazwyczaj wartości 2. Moc potrzebna do napędu wentylatora dostarczana jest przez turbinę niskiego ciśnienia. Obydwie maszyny, wraz z łączącym je wałem, stanowią wirnik niskiego ciśnienia (rys. 5, kolor jasnoszary). Moc turbiny napędzającej wentylator wyniesie:

![]()

Sprężanie powietrza w sprężarce P - 2 (rys. 6). Za wentylatorem, w przekroju P następuje podział strumienia ![]()

między kanały wewnętrzny i zewnętrzny. Przez sprężarkę przepływa więc tylko część strumienia całkowitego, równa ![]()

. Parametry tego powietrza są takie same, jak parametry strumienia za wentylatorem. Podobnie jak w przypadku wentylatora, jednostkowa praca techniczna sprężania powietrza w sprężarce jest określona równaniem:

![]()

Rys. 6. Sprężanie powietrza w sprężarce silnika turbowentylatorowego.

Temperaturę strumienia w przekroju P wyznaczamy z równania politropy :

![]()

Sprężarka osadzona jest na wspólnym wale z turbiną wysokiego ciśnienia, tworząc wirnik wysokiego ciśnienia - lub wytwornicowy, jak kto woli (rys. 5, kolor ciemnoszary). Moc turbiny wysokiego ciśnienia potrzebna do napędu sprężarki wyniesie:

![]()

Silnik turbowentylatorowy jest rozwiązaniem pośrednim między silnikiem turbośmigłowym i turboodrzutowym - w porównaniu z silnikiem turboodrzutowym o tym samym ciągu, charakteryzuje się on większą ekonomicznością oraz większą sprawnością ogólną. Nie jest również tak hałaśliwy. Wielkie współczesne samoloty pasażerskie i transportowe napędzane są właśnie tego typu silnikami.

Spręż silnika turbowentylatorowego - jest iloczynem sprężów wlotu, wentylatora oraz sprężarki.

![]()

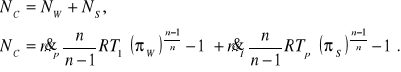

Całkowita moc sprężania - to suma mocy wentylatora i sprężarki.

DWUWIRNIKOWA SPRĘŻARKA OSIOWA Z UPUSTEM POWIETRZA.

Współczesne silniki turboodrzutowe konstruuje się najczęściej w układzie dwuwirnikowym. W takim silniku sprężanie odbywa się w następujących po sobie sprężarkach niskiego i wysokiego ciśnienia, napędzanych przez odpowiadające im turbiny (rys. 6).

Rys. 6. Schemat dwuwirnikowej sprężarki osiowej z upustem międzystopniowym.

Wirnik wysokiego ciśnienia jest sprzężony z wirnikiem niskiego ciśnienia jedynie gazodynamicznie, zgodnie z warunkiem współpracy układów turbosprężarkowych. Rozwiązanie takie wykazuje szereg zalet w porównaniu z konstrukcją jednowirnikową, do których zaliczyć należy przede wszystkim zwiększenie zakresu statecznej pracy sprężarki w warunkach nieobliczeniowych - ale tym się nie zajmiemy. Z naszego punktu widzenia najważniejsza jest sprężarka i to, co się w niej wyprawia podczas pracy silnika. A zatem...

Jak wspomniano, sprężarka silnika dwuwirnikowego składa się z dwóch członów - niskiego i wysokiego ciśnienia, pomiędzy którymi najczęściej znajduje się upust powietrza, przez który przepływa ![]()

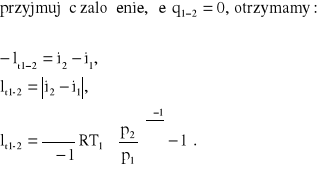

powietrza wykorzystywanego np. do chłodzenia łopatek pierwszego stopnia turbiny. Równanie ciągłości zapisane dla tej sprężarki ma postać:

Sprężanie w sprężarce niskiego ciśnienia LP (1 - u). Przez sprężarkę przepływa strumień masy ![]()

. Praca jednostkowa sprężania politropowego w tej sprężarce wynosi:

![]()

Przy zadanych parametrach wlotowych pH, TH powietrza, temperaturę przed sprężarką T1 wyznaczamy z równania politropy:

![]()

.

πWl - spręż wlotu,

n - wykładnik politropy (dla wlotu przeważnie n=κ)

Moc turbiny napędzającej sprężarkę niskiego ciśnienia - jak się wyznacza to wiemy, ale nie zaszkodzi przypomnieć:

![]()

Sprężanie w sprężarce wysokiego ciśnienia HP (u-2). Strumień masy sprężanego czynnika ![]()

Jednostkowa praca techniczna sprężania wynosi:

![]()

Temperaturę TU obliczamy w sposób analogiczny jak temperaturę T1. Podobnie moc turbiny wysokiego ciśnienia:

Należy przy tym pamiętać, że strumień masy sprężany w części wysokoprężnej ![]()

jest mniejszy od strumienia wlotowego ![]()

o wartość ![]()

.

SPRĘŻARKI TŁOKOWE

Ich cechą charakterystyczną jest cykliczny charakter pracy. W lotnictwie sprężarki tłokowe stosuje się bardzo rzadko, dlatego też zostaną one omówione dość pobieżnie. Praca sprężania sprężarki tłokowej zależy od sprężu πS i wykładnika politropy sprężania n, analogicznie jak w sprężarkach wirnikowych. Zaletą sprężarek tłokowych jest możliwość uzyskiwania bardzo wysokich sprężów, wadą - duże pulsacje ciśnienia i strumienia masy sprężanego gazu oraz skomplikowana budowa. Sprężanie w sprężarce tłokowej można podzielić na cztery etapy (rys. 7):

1 - 2, zassanie pewnej objętości VSS gazu o ciśnieniu p0 z otoczenia,

2 - 3, politropowe sprężenie tego gazu do ciśnienia p2,

3 - 4, przetłoczenie sprężonego gazu do przestrzeni wysokiego ciśnienia (np. do cylindra silnika tłokowego),

4 - 1, politropowe rozprężenie gazu zawartego w objętości V0 (tzw. Objętości szkodliwej) od ciśnienia p2 z powrotem do p0.

Objętość szkodliwa V0 to objętość cylindra ograniczona górnym martwym położeniem tłoka GMP i denkiem cylindra. Jej istnienie jest niepożądane, powoduje bowiem zmniejszenie objętości rzeczywiście zassanego powietrza VSS i tym samym strumienia masy sprężanego gazu (przy niezmienionej pracy sprężania). W przypadku gdy V0 = 0, objętość zassanego powietrza VSS jest równa objętości skokowej sprężarki VS.

Rys. 7. Przemiany sprężania powietrza w sprężarce tłokowej na wykresie pV,

VS - objętość skokowa,

VSS - objętość powietrza rzeczywiście zassanego,

V0 - objętość szkodliwa.

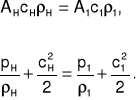

Najważniejszymi parametrami sprężarki tłokowej są: spręż πS, sprawność wolumetryczna ηV, praca techniczna sprężania lT oraz strumień masy sprężanego gazu m.

Spręż πS zdefiniowany jest tak samo, jak w przypadku sprężarek wirnikowych.

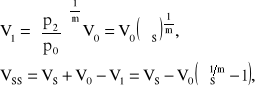

Sprawność wolumetryczna ηV jest to stosunek objętości powietrza rzeczywiście zassanego VSS do objętości skokowej VS. Różnica pomiędzy tymi wielkościami jest zależna od objętości szkodliwej V0, sprężu πS oraz wykładnika m politropy 4-1 w następujący sposób:

Sprawność wolumetryczna ηV wyraża się zatem następującym wzorem:

![]()

Praca techniczna sprężania lT2-3 jest określona taką samą zależnością, jak w przypadku sprężarek wirnikowych,

Strumień masy sprężanego gazu m zależy od wymiarów geometrycznych cylindra (średnica i skok tłoka), gęstości powietrza na ssaniu ρ0 oraz częstości obrotów wału napędzającego sprężarkę f.

![]()

W rzeczywistej sprężarce tłokowej zasysanie 1-2 odbywa się przy ciśnieniu nieco niższym od p0, zaś przetłaczanie 3-4 przy ciśnieniu nieco wyższym od p2. Ponadto występują straty ciśnienia (pulsacje) na zaworach w momencie ich otwierania. Wykresy indykatorowe (pV) sprężarek rzeczywistej i idealnej (bez przestrzeni szkodliwej i strat ciśnienia) przedstawia

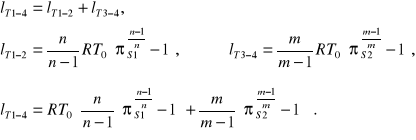

Rys. 8. Podobnie jak w przypadku sprężarek wirnikowych, najlepszą sprężarką tłokową jest sprężarka izotermiczna. Wymaga bowiem najmniejszego wkładu pracy technicznej w celu uzyskania danego sprężu πS (rys. 2). W celu zmniejszenia nakładu pracy technicznej potrzebnej dla uzyskania danego sprężu πS stosuje się chłodzenie międzystopniowe. Po prostu cały proces sprężania rozdziela się na dwa etapy, z których każdy zachodzi w oddzielnym cylindrze - tzw. stopniu (rys. 9). W pierwszym stopniu gaz jest sprężany od ciśnienia p0 do p1, przy czym jego temperatura wzrasta od T0 do T1 (punkty1-2). Pomiędzy stopniami znajduje się chłodnica wodna, której zadaniem jest izobaryczne schłodzenie gazu wpływającego na II stopień sprężarki (punkty 2-3) do temperatury początkowej, tzn. T0. Oczywiście, obniżenie temperatury gazu wiąże się ze wzrostem temperatury wody chłodzącej od TW1 do TW2. Dalsze sprężanie do ciśnienia p2 zachodzi w drugim stopniu sprężarki (punkty 3-4).

Rys. 8. Wykresy indykatorowe sprężarek tłokowych:

- rzeczywistej,

- idealnej, bez przestrzeni szkodliwej i strat ciśnienia.

Rys. 9. Schemat dwustopniowej sprężarki tłokowej z chłodzeniem międzystopniowym

Praca techniczna sprężania dwustopniowego jest sumą prac technicznych pierwszego i drugiego stopnia:

n -wykładnik politropy sprężania I stopnia,

m - wykładnik politropy sprężania II stopnia,

πS1 - spręż I stopnia,

πS2 - spręż II stopnia.

Jak się okazuje, praca ta jest mniejsza niż w przypadku, gdyby nie zastosowano chłodzenia międzystopniowego. Chłodzenie bowiem przybliża sprężanie do izotermicznego, czyli najbardziej korzystnego (patrz okolice rys. 2). Zysk pracy jest tym większy, im więcej stopni zastosujemy, i im intensywniejsze będzie chłodzenie czynnika. Gdyby nie było chłodzenia, wówczas praca techniczna sprężania wyniosłaby:

![]()

- spręż całkowity sprężarki.

Na następnej, ostatniej już stronie, znajduje się wykres przedstawiający przemiany sprężania z chłodzeniem międzystopniowym, z oznaczeniami z rys. 9.

Rys. 10. Sprężanie dwustopniowe z chłodzeniem międzystopniowym

w układzie pV.

Do zobaczenia

1

Wyszukiwarka

Podobne podstrony:

sprezarki[1], Siłownie okrętowe

SPRĘŻARKI WYKŁAD, Siłownie okrętowe

EGZAMIN-II MECH., SIŁOWNIE OKRĘTOWE 1

1 Siłownie okrętowe – wiadomości ogólne

wzory -sciaga, PG inżynierka, Semestr 3, Podstawy siłowni okrętowej

twiny, nieciągłość1, LABORATORIUM SIŁOWNI OKRĘTOWYCH

Wydział Nawigacyjny - program, Akademia Morska Szczecin, SEMESTR V, Siłownie Okrętowe

zz, Semestr III, Podstawy siłowni okrętowych, Kolokwium 1

pytania-nawigacja, Akademia Morska Szczecin, SEMESTR V, Siłownie Okrętowe

Pytania, Siłownie Okrętowe

SIŁOWNIE I ELEKTROWNIE, AM SZCZECIN, SIŁOWNIE OKRĘTOWE

wzory -sciaga, PG inżynierka, Semestr 3, Podstawy siłowni okrętowej

SIŁOWNIE OKRĘTOWE - wiadomości podstawowe, Podstawy siłowni okrętowych

twiny, oleje3, LABORATORIUM SIŁOWNI OKRĘTOWYCH

EGZAMIN MECH WACH SIŁOWNIE OKRĘTOWE 1

twiny, oleje2, LABORATORIUM SIŁOWNI OKRĘTOWYCH

twiny, oleje1, LABORATORIUM SIŁOWNI OKRĘTOWYCH

OBSŁUGA I KONTROLA PRACY KOTŁA POMOCNICZEGO SIŁOWNI OKRĘTOWEJ

Siłownie okrętowe poziom zarządzania

więcej podobnych podstron