Wykład 5

SUSZENIE

Cel suszenia

Usunięcie pozostałości wody lub innych cieczy pochodzących z prowadzonych procesów technologicznych

Obecność wody w substancjach gotowych preparatach wpływa niekorzystnie na ich trwałość chemiczną, fizykochemiczną, mikrobiologiczną.

Suszenie do proces bardzo energochłonny. Ilość zużytej energii zależy od:

- konstrukcji suszarki

- przewodnictwa cieplnego suszonego materiału

- właściwości fizykochemicznych suszonego materiału

- energii parowania

Wilgoć powierzchniowa

Woda adsorpcyjna

Woda kapilarna

Wilgoć komórkowa

Woda krystalizacyjna

Urządzenia suszące:

Atmosferyczne:

- suszarki komorowe

- suszarki tunelowe

- suszarki rozpyłowe

- suszarki fluidyzacyjne

- suszarki walcowe

Pracujące pod zmniejszonym ciśnieniem:

- suszarki próżniowe

- suszarki liofilizacyjne

Suszarki mikrofalowe

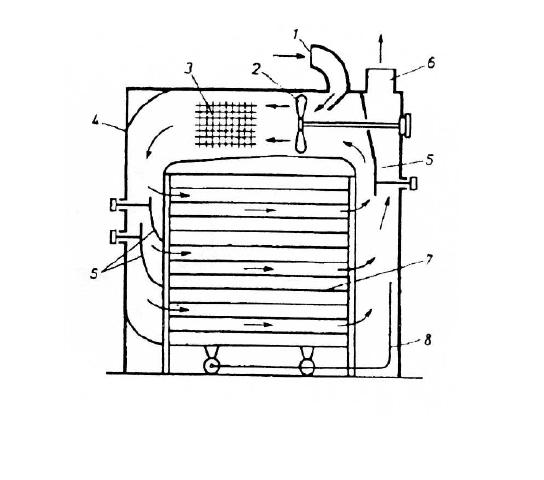

Suszarki komorowe z wymuszonym obiegiem powietrza:

temp. suszenia od 15-250ºC

przeznaczone do prac laboratoryjnych, do suszenia niewielkich ilości materiału

perforowane półki z tacami

naturalny lub wymuszony obieg powietrza

wnętrze ze stali nierdzewnej

Suszarki próżniowe:

Do suszenia materiałów:

termolabilnych

łatwo utleniających się

higroskopijnych

Zalety:

możliwość suszenia w niższych temp. i w krótszym czasie

możliwość usuwania palnych resztek cieczy

Beztlenowe suszenie substancji w temp. od 5ºC powyżej temp. otoczenia do 200ºC

Suszenie wrażliwych na tlen substancji oraz substancji, które wydzielają w procesie suszenia negatywnie wpływającą na nie wodę.

Suszarki tunelowe:

Urządzenia działające ciągle

Przeznaczone do suszenia większej ilości surowców

wózkowe

taśmowe

tunelowe

materiał suszony : płynny, zagęszczony lub o konsystencji pasty

dla osiągnięcia jak najkrótszego czasu suszenia dobiera się odpowiednio obroty aby wilgoć usunąć przy jak najmniejszej liczbie obrotów

wysuszony produkt zdejmuje z powierzchni walców za pomocą noży, następnie rozdrabnia

krótki czas suszenia

Wysuszony materiał osiąga temp. ogrzanych walców (może powodować zmiany chemiczne związków czynnych)

dokładne suszenie - duży styk czynnika suszącego z powierzchnią materiału (materiał suszony krąży w komorze suszącej)

nagrzewanie suszonych substancji tylko do 30-40ºC

wysoka sprawność ciepła procesu suszenia uzyskana dzięki bardzo intensywnemu mieszaniu materiału fluidyzacji

suszenie płynnego materiału (roztwory, zawiesiny) w postaci rozdrobnionych kropli 10 - 250μm (mgły) w strumieniu gorącego czynnika suszącego (powietrze, gazu obojętnego - azotu) ogrzanego do temp. 100 - 200ºC

1 litr płynnego materiału - krople 20 μm

powierzchnia 0,06m2 - 300m2

szerokie zastosowanie - krótki czas suszenia (związki termolabilne, wyciągi z roślin leczniczych)

możliwość suszenia w warunkach jałowych (specjalne aparaty) lub w cyklu zamkniętym

możliwość aglomeracji cząstek (poprawia jakość otrzymanego produktu)

Antybiotyki

Amoksycyklina

Cefuroksym

Penicylina

Wankomycyna

Erytromycyna

Hormony peptydowe

Interferon

Interlekuina

Erytropoetyna

Glukagon

Cytostatyki

Karboplatyna

Cyklofosfamid

Cytarabina

Metotreksat

Fosforan etopozydu

Inne

Folinian wapnia

Hemibursztynian hydrokortyzonu

Chlordiazepoksyd

proszek - w fiolce (nigdy w ampułce!) + rozpuszczalnik w ampułce lub fiolce

strzykawka 2-komorowa

substancja liofilizowana

rozpuszczalnik

zestawy z workiem (monovial)

w jednej z nich znajduje się substancja czynna w postaci proszku, a w drugiej rozpuszczalnik

podczas przechowywania są one od siebie oddzielone i nie mają możliwości mieszania się

usuwanie wody z ciał stałych lub roztworów w stanie zamrożonym przy znacznie obniżonym ciśnieniu

gdy ciśn. = atmosferycznemu

ciało stałe - ciecz - gazgdy ciśn. obniżone

ciało stałe - gazotrzymanie jałowych substancji:

sporządzenie wodnego roztworu substancji leczniczej

wyjałowienie roztworu przez sączenie

dozowanie do jałowych fiolek

umieszczenie fiolek na półce liofilizatora

zamrażanie

wytwarzanie podciśnienia

kontrolowane ogrzewania półek (sublimacja lodu w parę wodną i kondensacja w postaci lodu na wymiennikach ciepła o temp. -50ºC)

zamykanie fiolek

wyjęcie fiolek z liofilizatora

woda

tert-butanol do 20%

etanol (temp. zamarzania -100ºC) do 10%

DMSO, dioksan, cykloheksan, aceton, chloroform - do 10%

Zamrażanie:

trwa kilka godzin

szybkość: o 1ºC na minutę (zazwyczaj w temp. -40ºC)

temp. zeszklenia - ustalona metodą DSC

(temp. zamrażania mniejsza o 2ºC niż temp. zeszklenia; powinna być utrzymywania przez 1h - gdy warstwa w fiolce 1cm; 2h - 2cm)usuwa 99% początkowej ilości rozpuszczalnika

wzrost stężenia substancji rozpuszczonych

zmiany pH - wynik krystalizacji zw. buforujących

szybkie zamrażanie - małe kryształy wody, produkt mniej odporny mechanicznie

wolne zamrażanie - duże kryształySuszenie właściwe

trwa przy obniżonym ciśnieniu

lód paruje i gromadzi się w kondensatorze (sublimacja lodu)

temp. produktu reguluje się za pomocą temp. półki liofilizatora i ciśnieniem w komorze ( temp. nie wyższa niż -15ºC i nie powinna przekraczać temp. opadnięcia (Tc-collapse) - temp. powyżej której suszony produkt traci swoją wewnętrzną strukturę i ulega „zapadnięciu”

Etap dosuszani

Podnoszenie temp. o 0,1-0,15ºC na minutę

wygląd: proszek lub „brykietka”

porowata, amorficzna, szybko rozpuszczalna

objętość produktu = objętości roztworu przed liofilizacją (duża powierzchnia)

często zawierają substancje pomocnicze

mogą być pozbawione środków konserwujących

posiadają wilgotność resztkową mniejszą niż 5% → chroni przed zepsuciem i umożliwia (w szczelnym opakowaniu) wieloletnie przechowywanie w każdych warunkach klimatycznych

roztwory

mieszane micelle (MM)

wit. K; diazepam; Cernevit (liofilizat) - firma Baxtermikrosfery (hydrolityczna erozja polimeru)

liposomy (AmBisome - amfoterycyna)

nanosuspensje (Abraxane - paklitaksel)

liofilizaty doustne (Immodium instant - loperamid; Maxalt RPD - rizatryptam; Zofran Zydis - ondansetron)

zwiększenie trwałości substancji leczniczej

otrzymywanie trwałych form leku dla substancji wrażliwych

ułatwienie sposobu przechowywania i transportu

otrzymywanie specyficznych form leku

maceracja prosta

maceracja z mieszaniem

maceracja ultradźwiękowa

ekstrakcja wirowa (turboekstrakcja)

dygestia

maceracja wielokrotna

maceracja stopniowa

maceracja w podwyższonym ciśnieniu i temperaturze

rozdrobniony surowiec zalać rozpuszczalnikiem

pozostawić w chłodnym, chronionym od światła miejscu na określony czas - często mieszać

zlać znad surowca uzyskany macerat, a pozostałość wycisnąć w prasie

długi czas wytrawiania 7 - 10 dni,

duże straty substancji czynnych z surowca (brak możliwości całkowitego odzysku)

surowiec i rozpuszczalnik umieszczony jest w maceratorze obrotowym lub

ciągłe, dokładne mieszanie odbywa się za pomocą mieszadła (mieszadło ślimakowe - ruch obrotowy i po obwodzie)

skrócenie czasu wytrawiania (24 - 40h)

proces odbywa się w temp. pokojowej.

dokładne wytrawianie surowca

bardzo krótki czas wytrawiania.

ograniczone zastosowanie ( zmiana właściwości niektórych związków czynnych)

wpływ ultradźwięków na przyspieszenie reakcji (utleniania, hydrolizy, etc.)

skrócenie czasu wytrawiania (ok. 15 min) - rozerwanie ścian większości komórek podczas mieszani zwiększenie powierzchni surowca S, współczynnika dyfuzji D,

podwyższenie temperatury zmniejszenie lepkości i zwiększenie dyfuzji

w wyciągach dużo substancji wielkocząsteczkowych (wypadanie osadowe),

brak czasu na odpowiednie spęcznienie ściany komórkowej (wymagane 6-20h)

wytrawianie surowców roślinnych w podwyższonek temp. (30-50ºC),

zastosowanie wyłącznie do związków niewrażliwych na temp.

rozpuszczalnik podzielić na 2 nierówne części

zalać surowiec większą porcją rozpuszczalnika

po upływie wymaganego czasu zebrać macerat, pozostałość wycisnąć

surowiec zalać ponownie 2 porcją rozpuszczalnika

po wymaganym czasie zebrać macerat

2 części maceratu połączyć

rozpuszczalnik dzieli się na 3 równe części

reszta analogicznie do maceracji podwójnej

wytrawianie surowca roślinnego poszczególnymi składnikami rozpuszczalnika złożonego ( przy wytrawianiu etanolem 70º, surowiec zalewa się najpierw wodą, potem etanolem)

Surowiec zalać wodą, w ilości przypadającej na całą objętość rozpuszczalnika, pozostawić na 1-3 dni (spęcznienie surowca i wytrawienie substancji rozpuszczalnych w wodzie)

dodać połowę etanolu

po pięciu dniach dodać resztę - 5dni

zlać wyciąg znad surowca, pozostałość wycisnąć.

duża zawartość substancji czynnych, różniących się znacznie rozpuszczalnością w wodzie i etanolu.

możliwość rozwoju drobnoustrojów (grzyby, pleśnie) na powierzchni surowca podczas 3-dniowej maceracji wodą

surowce twarde np. korzenie, nasiona.

przyspieszenie procesu wytrawiania do 1h,

unieczynnienie enzymów.

sporządzenie stabilizowanych wyciągów ze świeżych surowców (intraktów)

ciągła metoda ekstrakcji, w której świeży rozpuszczalnik stale dopływa do surowca i stopniowo wypiera bardziej stężony płyn wyciągowy.

przez cały czas trwania procesu utrzymywana jest maksymalna różnica stężeń między roztworem znajdującym się w komórce a płynem na zewnątrz

całkowite wytrawianie surowca,

zmniejszona ilość używanego rozpuszczalnika

perkolacja

reperkolacja

diakolacja

ewakolacja

wytrawianie za pomocą baterii perkolatorów

wytrawianie w aparacie Soxhleta

wytrawianie ciągłe przeciwprądowe

ekstrakcja gazami w stanie nadkrytycznym.

wysokość perkolatora szybkość wypływu cieczy czas ekstrakcji,

stopień rozdrobnienia surowca (średnica cząstek 1,6mm)

wstępne pęcznienie surowca

maceracja - dalsze pęcznienie i częściowe wytrawienie surowca

perkolacja właściwa

rozdrobniony surowiec, przed nałożeniem do perkolatora zwilżyć rozpuszczalnikiem, pozostawić na 2-3h (w szczelnym naczyniu) do spęcznienia (surowiec zwiększa objętość)

surowiec przetrzeć przez sito i mieszać; porcjami przenieść do perkolatora, ugniatać; przy otwartym kranie odpływowym wprowadzać rozpuszczalnik - wypiera powietrze

po wypłynięciu z perkolatora pierwszych kropli wycieku zamknąć zawór, uzupełnić rozpuszczalnikiem do ok. 1cm ponad warstwę surowca; pozostawić na 12-24h (etap maceracji)

perkolacja właściwa:

istotna prędkość przenikania rozpuszczalnika przez surowiec

gdy mała ilość materiału roślinnego - wykraplanie 4-5 kropli na 100g surowca

- perkolat zbiera się porcjami w ilości odpowiadającej 80-85% masy surowca („głowa” perkolatu; przerwać wytrawianie gdy wypływająca ciecz jest prawie bezbarwna i bez swoistego zapachu surowca lub za pomocą próby jakościowej)po zakończeniu perkolacji surowiec wycisnąć w prasie

surowiec dzieli się na 3 równe części i każdą z nich wytrawia się osobno, stosując zwykłą perkolację

z każdej porcji surowca zbiera się tylko „głowę perkolatu”

następne porcje wycieku wykorzystuje się jako rozpuszczalnik do wytrawiania kolejnej (drugiej) części sur itd.

ograniczone zużycie rozpuszczalnika,

eliminuje potrzebę zagęszczania zebranego perkolatu.

sporządzanie wyciągów płynnych, zawierających związki wrażliwe na temperaturę i związki lotne

w przemyśle - bateria perkolatorów

wytrawianie surowca w szklanych rurach długości ok. 1m i średnicy kilku cm

w diakolacji rozpuszczalnik jest tłoczony pod ciśnieniem, w ewakolacji stosuje podciśnienie.

minimalne straty rozpuszczalnika

otrzymane wyciągi nie wymagają zagęszczania.

pracochłonne załadowywanie/wyładowywanie rur

trudności w utrzymaniu ciśnienia.

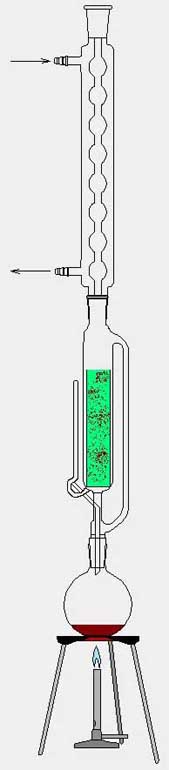

rozpuszczalnik spływa kroplami (z chłodnicy) na surowiec, wytrawiając go, nastepnie wraca (poprzez urządzenie lewarujące) do kolby w postaci ekstraktu.

Obieg rozpuszczalnika powtarza się wielokrotniedo prac laboratoryjnych.

skrócony czas ekstrakcji,

dokładniejsze wytrawianie surowca

mniejsze zużycie rozpuszczalnika

w stanie nadkrytycznym gazy występują w postaci cieczy

Gaz w stanie nadkrytycznym charakteryzuje się bardzo dobrymi właściwościami dyfuzyjnymi i zdolnością solubilizacyjną,

Możliwość dodania do płynnego gazu acetonu, metanolu

używa się najczęściej CO2

otrzymuje się m.in. matrycynę z kwiatów rumianku, karoten z naowocni pomarańczy

Do oczyszczania lanoliny (mieszaniną propanu i propylenu w stanie nadkrytycznym)

odwadnia się oleje roślinne, ekstrahuje kofeinę z kawy kawa bezkofeinowa (CO2 w stanie nadkrytycznym)

kwasów do surowców alkaloidowych ( wzrost rozpuszczalności powstałych soli, co pozwala na zmniejszenie stężenia etanolu)

solubilizatorów do substancji o charakterze hydrofobowym (niejonowe związki powierzchniowo czynne)

Suszarki walcowe:

Zalety:

Wady:

Suszarki fluidyzacyjne:

Fluidyzacja - proces tworzenia się zawiesiny drobnych cząstek ciał stałych w płynie lub gazie przepływających od dołu do góry aparatu.

Zalety:

Suszarki rozpyłowe:

LIOFILIZACJA - SUSZENIE SUBLIMACYJNE (freeze drying)

Liofilizacja - suszenie zamrożonego materiału pod zmniejszonym ciśnieniem na drodze sublimacji lodu

Sublimacja - przejście z fazy stałej w gazową z pominięciem fazy ciekłej

Liofilizacja - sposób otrzymywania proszków do sporządzania preparatów pozajelitowych (suszenie i wyjałowienie jednocześnie.

Substancje suche → proszki do sporządzania roztworów do iniekcji lub infuzji (99% proszków to liofilizaty) → ex tempore sporządzanie roztworu lub zawiesiny

Przykłady:

Podanie pozajelitowe:

Opakowanie typu monovial

Składa się z dwóch połączonych ze sobą części

W trakcie przygotowywania preparatu mechanicznie łączy się liofilizat z ropuszczalnikiem (nie jest potrzebna strzykawka)

Liofilizacja (24 - 62h)

pkt. 2-8 - warunki aseptyczne

Etapy liofilizacji:

Rozpuszczalniki

Właściwości liofilizatorów:

Rozpuszczanie liofilizatów - norma: kilkanaście sekund

Gdy 2-3 minuty - musi to być podane na opakowaniu

Liofilizacja

Cele liofilizacji:

WYTRAWIANIE SUROWCÓW ROŚLINNYCH

Ekstrakcja - metoda wyodrębniania, określonych składników z mieszanin ciekłych lub stałych przy użyciu odpowiednio dobranych, selektywnych ropuszczalnikach

Ekstrakt - wyciąg - roztwór otrzymywany w procesie ekstrakcji zawierający zespół wytrawionych składników, rozpuszczalnik użyty do ekstrakcji oraz niewielką ilość składników mieszaniny pierwotnej.

Wytrawianie jest procesem rozdzielczym opartym na zjawisku dyfuzji.

Na szybkość dyfuzji podczas ekstrakcji wpływa:

*stopień rozdrobnienia surowca,

* ilość rozerwanych komórek w surowcu,

* lepkość i polarność rozpuszczalnika

Wytrawianie rozdrobnionego surowca roślinnego:

1. dyfuzja do komórek i z komórek nieuszkodzonych,

2. wymywanie z kom rozerwanych.

PRAWO FICKA:

E = D x (C-C1)/h x S x t

E- ilość wyekstrahowanej substancji

S- powierzchnia surowca

D - współczynnik dyfuzji,

t - czas ekstrakcji,

h- grubość warstwy granicznej-dyfuzyjnej,

C - stężenie substancji w komórce,

C1 - stężenie substancji poza komórkami

METODY WYTRAWIANIA SUROWCÓW ZIELARSKICH:

Maceracja - wytrawianie trwa do momentu wyrównania stężenia między surowcem a rozpuszczalnikiem (C = C1),

Perkolacja - przez cały czas wytrawiania utrzymywana jest maksymalna różnica stężeń.

Maceracja i jej modyfikacje:

Fazy procesu maceracji

1. rozpuszczanie substancji w komórkach uszkodzonych

2. spęcznienie ściany komórkowej

3. przenikanie rozpuszczalnika do komórek nieuszkodzonych i rozpuszczanie w nich substancji

4. utworzenie różnicy stężeń między wnętrzem komórki a jej otoczeniem

5. dyfuzja rozpuszczonych składników na zewnątrz komórki

6. wytworzenie równowagi stężeń między wnętrzem komórki i jej otoczeniem.

Maceracja prosta (statyczna)

wady:

Maceracja z mieszaniem (dynamiczna)

Zalety:

Maceracja ultradźwiękowa

Częstotliwość drgań (20 -100 kHz)

Energia

Fale ultradźwiękowe przepuszcza się przez surowiec zanurzony w rozpuszczalniku - zwiększenie stopnia rozdrobnienia

Zalety:

Wady:

Ekstrakcja wirowa (turboekstrakcja)

Surowiec i rozpuszczalnik utrzymywane są w stałym ruchu wirowym za pomocą zanurzonego, szybkoobrotowego mieszadła. (ok. 10 000 obr./min.)

Zalety:

Wady:

Dygestia

Maceracja wielokrotna

Do surowców twardych (korzenie, nasiona)

wytrawianie surowca podzielonymi porcjami rozpuszczalnika kilkakrotnie uzyskuje się maksymalną różnicę stężeń między surowcem a rozpuszczalnikiem

Maceracja podwójna

Maceracja potrójna:

Maceracja stopniowa

Zalety:

Wady:

Zastosowanie:

Maceracja w podwyższonym ciśnieniu i temperaturze

Zalety:

Zastosowanie:

Autoklawy zaopatrzone w płaszcz grzejny i chłodnicę zwrotną

Kolby okrągłodenne zamknięte chłodnicą zwrotną

Perkolacja

Zalety:

Perkolacja i jej modyfikacje:

Parametry wpływające na proces perkolacji:

Fazy perkolacji:

Reperkolacja

Zalety:

Zastosowanie:

Diakolacja i Ewakolacja

Zalety:

Wady:

Wytrawianie w aparacie SOXHLETA

← Aparat SOXHLETA

Wytrawianie za pomocą baterii perkolatorów

Zespół perkolatorów połączonych ze sobą systemem rur, którymi doprowadza się rozpuszczalnik

Do wytrawiania surowców na skalę przemysłową

Świeży rozpuszczalnik jest zawsze kierowany na część perkolatora wypełnioną surowcem najbardziej wyczerpanym, a rozpuszczalnik już wzbogacony w ciała czynne - na surowiec świeży.

Zalety (w porównaniu z pracą pojedynczego perkolatora):

Ekstrakcja gazami w stanie nadkrytycznym

Zastosowanie:

ZWIĘKSZENIE WYDAJNOŚCI WYTRAWIANIA:

Dodatek substancji pomocniczych do rozpuszczalników:

Wyszukiwarka

Podobne podstrony:

BOTANIKA - wyklad 6 - 10.11.2009, OGRODNICTWO UP LUBLIN, BOTANIKA, wykłady

wykład 5- 10.11.2009

10.11.2009, semestr 1, makro i mikro ekonomia

OBLIGACJE 10 11 2009 dla studentów

10.11.2009, semestr 1, makro i mikro ekonomia

Biuletyn 10 11 2009 Grosicka

0317 10 11 2009, opracowanie nr 17 , Układ nerwowy centralny Paul Esz(1)

OBLIGACJE 10 11 2009 dla studentów

mgr Paweł Domzalski Hospitacja 10 11 2009

Biuletyn 10 11 2009 Rozmowa

10 plan 2009 2010

Wykład 6 17.11.2009, Recepty, Wyklady TLP, Wykłady 2009-2010

Wykład 4 3.11.2009, Recepty, Wyklady TLP, Wykłady 2009-2010

Wykład 11 22.12.2009, Recepty, Wyklady TLP, Wykłady 2009-2010

Wykład 3 20.10.2009, Recepty, Wyklady TLP, Wykłady 2009-2010

Wykład 1 6.10.2009, Recepty, Wyklady TLP, Wykłady 2009-2010

Wykład 2 13.10.2009, Recepty, Wyklady TLP, Wykłady 2009-2010

Psychologia społeczna wykład$ 10 11

Ergonomia i?zpieczenstwo pracy wyklad 6 11 2009

więcej podobnych podstron