I. Otoczenie prawne sektora polskiej energetyki:

Wewnętrzne akty prawne:

Wewnętrzne akty prawne stanowią tę część otoczenia działalności gospodarczej, której oddziaływanie ma charakter regulacyjny przez określanie norm i zasad prowadzenia działalności w kraju.

Podstawowym i zwartym wewnętrznym aktem prawnym jest USTAWA Z DNIA 10 KWIETNIA 1997 r. „PRAWO ENERGETYCZNE”.

Zadania ustawy

Jak możemy przeczytać (Ustawa, art. 1) „ustawa określa zasady kształtowania polityki energetycznej państwa, zasady i warunki zaopatrzenia i użytkowania paliw i energii, w tym ciepła, oraz działalności przedsiębiorstw energetycznych, a także określa organy właściwe w sprawach gospodarki paliwami i energią.”

W art. 2: „Celem ustawy jest tworzenie warunków do zrównoważonego rozwoju kraju, zapewnienia bezpieczeństwa energetycznego, oszczędnego i racjonalnego użytkowania paliw i energii, rozwoju konkurencji, przeciwdziałania negatywnym skutkom naturalnych monopoli, uwzględniania wymogów ochrony środowiska, zobowiązań wynikających z umów międzynarodowych oraz ochrony interesów odbiorców i minimalizacji kosztów.”

Struktura ustawy

Prawo Energetyczne zawiera 70 artykułów, zgromadzonych w ośmiu rozdziałach:

1. Przepisy ogólne.

2. Dostarczanie energii i paliw.

3. Polityka energetyczna.

4. Organ do spraw regulacji gospodarki paliwami i energią.

5. Koncesje i taryfy.

6. Urządzenia, instalacje, sieci i ich eksploatacja.

7. Kary pieniężne.

8. Zmiany w przepisach obowiązujących, przepisy przejściowe i końcowe.

Prace nad ustawą

Prawo Energetyczne było wielokrotnie nowelizowane.

Ostatniej, obszernej nowelizacji dokonano ustawą z dnia 24 lipca 2002 r. o zmianie ustawy - Prawo energetyczne (Dz. U. z 2002 r. Nr 135, poz. 1144).

Większość zmian dokonanych tą ustawą weszła w życie z dniem 1 stycznia 2003 r., przy czym niektóre z nowych przepisów mają zastosowanie od niedawna, bowiem od dnia uzyskania przez Polskę członkostwa w Unii Europejskiej (1 maja 2004).

Kilka ważnych pojęć

Pojęcie "przesyłania" oznacza transport paliw lub energii za pomocą sieci, bez specyfikacji rodzaju sieci. Przesyłanie w rozumieniu ustawy występuje zarówno w sieciach tradycyjnie zwanych "przesyłowymi", jak i w sieciach rozdzielczych czy tradycyjnie zwanych "dystrybucyjnymi"

"Dystrybucja" natomiast w rozumieniu ustawy, a więc rozdział i dostarczanie do odbiorców paliw lub energii za pomocą sieci, może występować również w sieciach przesyłowych.

Występuje także pojęcie "obrót", które oznacza działalność gospodarczą polegającą na handlu hurtowym lub detalicznym paliwami lub energią.

Ustawa operuje określeniami "paliwa i/lub energia", w których przez pojęcie "energii" rozumie się tylko energię przetworzoną, a nie w ogóle energię.

Organy kontrolne

Minister gospodarki przejmuje odpowiedzialność za kreowanie polityki energetycznej i nadzór nad jej realizacją. Służą temu założenia polityki energetycznej państwa, które są obowiązujące dla innych organów administracji, przedsiębiorstw oraz odbiorców. Minister gospodarki zobowiązany jest także do wydania większości rozporządzeń wykonawczych.

Ustawa powołuje organ do spraw regulacji gospodarki paliwami i energią oraz promowania konkurencji, a więc Prezesa Urzędu Regulacji Energetyki, działającego jako centralny organ administracji rządowej. Działa on głównie w obszarach sektora paliwowo-energetycznego, gdzie występują monopole naturalne. Z kolei wszędzie tam, gdzie istnieje obecnie lub zostanie stworzony rynek konkurencyjny będzie działał nadal Prezes Urzędu Ochrony Konkurencji i Konsumentów.

Minister Skarbu realizuje funkcje właścicielskie w stosunku do tych przedsiębiorstw, w których Skarb Państwa ma udziały. Ustawa o komercjalizacji i prywatyzacji przedsiębiorstw przyznaje mu także inicjatywę podejmowania procesów prywatyzacyjnych. Zapewniony przez ustawę przejrzysty podział funkcji i kompetencji organów administracji państwowej w stosunku do przedsiębiorstw, to podstawowy warunek prowadzenia przez nie działalności w warunkach gospodarki rynkowej i rozwijającej się konkurencji w elektroenergetyce

Uprawnienia URE

Do najważniejszych uprawnień i obowiązków organu regulacji energetyki należą w szczególności:

udzielanie koncesji,

zatwierdzanie i kontrolowanie taryf,

uzgadnianie planów rozwoju sieciowych przedsiębiorstw elektroenergetycznych,

kontrolowanie parametrów jakościowych dostaw i obsługi odbiorców energii,

rozstrzyganie ewentualnych sporów pomiędzy podmiotami.

Już w 1998 roku Urząd Regulacji Energetyki wydał koncesje wszystkim przedsiębiorstwom energetycznym działającym w dniu ogłoszenia ustawy. Nowe przedsiębiorstwa energetyczne będą mogły otrzymać koncesję na działalność energetyczną, jeśli spełnią warunki ustawowe.

3 ważne rozporządzenia

Prawo energetyczne zawiera prawie trzydzieści delegacji do wydania przepisów wykonawczych (zarówno obligatoryjnych, jak i fakultatywnych), które w sposób szczegółowy określają między innymi: zasady funkcjonowania rynku, świadczenia usług, prowadzenia ruchu sieciowego, eksploatacji, stanowienia cen, zasady i procedury regulacji oraz obowiązki i uprawnienia podmiotów uczestniczących w rynku. Trzy najważniejsze rozporządzenia - z punktu widzenia dalszego funkcjonowania elektroenergetyki i działania rynku energii elektrycznej - to:

rozporządzenie Ministra Gospodarki z dnia 21 października 1998 roku w sprawie szczegółowych warunków przyłączania podmiotów do sieci elektroenergetycznych, pokrywania kosztów przyłączania, obrotu energią elektryczną, świadczenia usług przesyłowych, ruchu sieciowego i eksploatacji sieci oraz standardów jakościowych obsługi odbiorców (Dz. U. nr 135, poz. 881),

rozporządzenie Ministra Gospodarki z dnia 3 grudnia 1998 roku w sprawie szczegółowych zasad kształtowania i kalkulacji taryf oraz zasad rozliczeń w obrocie energią elektryczną, w tym rozliczeń z indywidualnymi odbiorcami w lokalach (Dz. U. nr 153, poz. 1002),

rozporządzenie Ministra Gospodarki z dnia 6 sierpnia 1998 r. w sprawie harmonogramu uzyskiwania, przez poszczególne grupy odbiorców, prawa do korzystania z usług przesyłowych [Dz. U. nr 107, poz. 671].

Regulacje rynku energii

W zakresie funkcjonowania rynków energii elektrycznej ustawa Prawo energetyczne, wraz z rozporządzeniami do niej, określa przede wszystkim:

zasady kreowania i wdrażania polityki energetycznej państwa,

system i procedury regulacji działalności przedsiębiorstw elektroenergetycznych, w tym zasady koncesjonowania i kontroli cen, a także zasady stosowania opłat koncesyjnych,

zasady i warunki obowiązujące w zakresie obrotu energią elektryczną,

warunki prowadzenia ruchu sieciowego i eksploatacji sieci elektroenergetycznych,

warunki, w tym warunki finansowe, oraz zobowiązania przedsiębiorstw elektroenergetycznych z tytułu zapewnienia dostępu podmiotów do sieci elektroenergetycznych oraz standardy jakościowe obsługi odbiorców,

zobowiązania przedsiębiorstw elektroenergetycznych w zakresie zawierania umów sprzedaży energii elektrycznej,

szczególne zobowiązania w zakresie zakupu energii elektrycznej ze źródeł odnawialnych,

zobowiązania przedsiębiorstw w zakresie planowania rozwoju,

przejściowe ograniczenia w funkcjonowaniu rynków,

obowiązki utrzymywania zapasów paliw przez wytwórców energii elektrycznej.

Regulowanie cen

Istotną cechą nowego Prawa Energetycznego jest odejście od dotychczasowego sposobu regulacji cen paliw i energii. Zamiast cen urzędowych, ustalanych przez Ministra Finansów, zostały wprowadzane ceny, określone indywidualnie przez monopolistyczne przedsiębiorstwa energetyczne pod nadzorem organu regulacji energetyki. Jednocześnie wszędzie tam, gdzie działa już rynek konkurencyjny, ceny będą określane przez rynek pod nadzorem organu antymonopolowego.

Jeśli chodzi o kształtowanie się cen, to mamy do czynienia z dwoma składnikami taryf: taryfy za energię i moc dostarczoną do sieci oraz taryfy za usługi przesyłowe i dystrybucyjne.

Taryfy za energię i moc dostarczoną do sieci są oferowane przez przedsiębiorstwa mające koncesje na obrót energią na rynku systemowym lub rynkach lokalnych, natomiast taryfa na usługi przesyłowe i dystrybucyjne - przez przedsiębiorstwa mające koncesje na przesyłanie i dystrybucję energii elektrycznej zarówno w sieci przesyłowej, jak i rozdzielczej.

Podział rynku energii a napięcie przesyłowe

Prawo Energetyczne reguluje podział rynku energii elektrycznej na rynek systemowy (związany z siecią przesyłową służącą do przesyłania i dystrybucji energii elektrycznej, o napięciu wyższym niż 110 kV) i na rynki lokalne (związane z sieciami rozdzielczymi, o napięciach 110 kV i niższych) oraz przypisuje tym rynkom odrębne zadania regulacyjne.

Nie oznacza to, że rynki lokalne działać będą w oderwaniu od rynku systemowego, bowiem z punktu widzenia użytkownika, będzie tylko jeden rynek energii elektrycznej, zróżnicowany co do źródeł wytwórczych, dystrybutora i dostawcy

Operatorzy

Ustawa definiuje także operatora systemu przesyłowego i operatorów systemów rozdzielczych z zachowaniem kompatybilności z rozwiązaniami przyjętymi przez kraje Unii Europejskiej, zwłaszcza z Dyrektywą 96/92/WE.

Operator systemu przesyłowego jest to przedsiębiorstwo energetyczne, które na podstawie koncesji prowadzi przesyłanie i dystrybucję energii elektrycznej za pomocą sieci przesyłowej oraz jest odpowiedzialne za ruch, utrzymanie i rozwój tej sieci w celu zapewnienia bezpieczeństwa realizacji umów handlowych na rynku systemowym. W praktyce przedsiębiorstwem tym jest PSE S.A.

Operatorem systemu rozdzielczego jest przedsiębiorstwo energetyczne odpowiadające, na podstawie koncesji, za ruch sieci rozdzielczej w celu zapewnienia bezpieczeństwa realizacji umów handlowych na rynkach lokalnych lub podmiot upoważniony przez to przedsiębiorstwo. W praktyce przedsiębiorstwem sieciowym jest w tym przypadku spółka dystrybucyjna.

Przedsiębiorstwa sieciowe

Przedsiębiorstwa sieciowe w szczególności dostarczają energię elektryczną w ilościach zapewniających pokrycie zapotrzebowania na energię elektryczną podmiotom przyłączonym do sieci należącej do tego przedsiębiorstwa, a także muszą zapewnić dostawy energii elektrycznej i świadczenie usług niezbędnych do realizacji rezerwowej sprzedaży lub dostarczania energii elektrycznej w razie braku pełnego pokrycia zapotrzebowania odbiorcy dostawami, wynikającymi z zawartych przez niego umów z innymi przedsiębiorstwami energetycznymi.

Przedsiębiorstwo sieciowe, będące operatorem systemu przesyłowego dla realizacji dostaw, o których mowa wyżej, zapewnia bilansowanie, dla każdej godziny doby, dostaw energii elektrycznej w krajowym systemie elektro-energetycznym na podstawie składanych ofert i danych otrzymanych od operatorów systemów rozdzielczych oraz prognozowanego zapotrzebowania na tę energię oraz zapewnia organizację i dokonywanie rozliczeń zrealizowanych ofert, w celu zamknięcia bilansu energii elektrycznej dla każdej godziny doby.

Ustawa w nowy sposób precyzuje obowiązki przedsiębiorstw energetycznych w zakresie dostarczania paliw i energii. Nakłada surowy obowiązek na przedsiębiorstwa sieciowe utrzymania zdolności urządzeń do realizacji dostaw paliw lub energii w sposób ciągły i niezawodny, przy zachowaniu obowiązujących wymagań jakościowych

Third Part Access

W celu umożliwienia wprowadzania rynku konkurencyjnego w sieciach energetycznych, ustawa dodatkowo zobowiązuje przedsiębiorstwa sieciowe do świadczenia usług przesyłowych, w odniesieniu do paliw lub energii, wydobywanych lub wytwarzanych w kraju, na rzecz uprawnionych do tego odbiorców, jeśli pozwalają na to warunki techniczne i ekonomiczne.

Jest to realizacja zasady dostępu stron trzecich do sieci (TPA). Świadczenie tych usług nie może obniżyć niezawodności dostarczania oraz jakości paliw lub energii poniżej poziomu określonego odrębnymi przepisami, a także nie może powodować niekorzystnej zmiany cen oraz zakresu dostarczania paliw lub energii do innych podmiotów przyłączonych do sieci.

Ustawa Prawo Energetyczne przewiduje ostrożne i stopniowe wprowadzanie zasady TPA, warunkując ten proces zachowaniem koniecznej niezawodności dostaw, jakości paliw i energii, unikaniem niekorzystnych zmian, dotyczących warunków dostaw dla dotychczasowych odbiorców, a zwłaszcza cen i zakresu dostaw. Przepisy ustawy wyraźnie ograniczają tę zasadę tylko do paliw wydobytych w kraju i wytworzonej z nich energii, chroniąc polskich wytwórców przed ewentualną niekorzystną konkurencją zewnętrzną.

Układy międzynarodowe:

Najważniejsze dokumenty

Traktat akcesyjny i układy międzynarodowe, podpisane przez Rząd Polski, regulują poszczególne aspekty działalności gospodarczej w energetyce krajowej jako części większego systemu - systemu europejskiego.

Najważniejszymi układami międzynarodowymi są:

Europejska Karta Energetyczna (EKE), oraz

Traktat Europejskiej Karty Energetycznej.

EKE należy do grupy układów międzynarodowych i została podpisana przez Rząd Polski w 1991 roku. Z kolei w 1994 roku został podpisany Traktat Europejskiej Karty Energetycznej (Traktat EKE, wraz z innymi, związanymi z tymi aktami dokumentami).

Europejska Karta Energetyczna

Europejska Karta Energetyczna - celem karty było stworzenie warunków do współpracy pozwalającej na poprawę zaopatrzenia krajów europejskich w energię, z równoczesną poprawą poziomu ochrony środowiska naturalnego. Karta określa także zasady rozwoju europejskiego rynku energii elektrycznej i jego związki ze światowym rynkiem.

Zasadniczymi kierunkami współpracy, zostały uznane cztery elementy:

współpraca w dziedzinie energii,

poprawa efektywności wykorzystania energii,

poprawa poziomu i jakości ochrony środowiska,

rozwój handlu energią, przy zachowaniu zobowiązań, wynikających z innych porozumień wielostronnych, jak np. GATT.

Gatt - z ang: “The General Agreement on Tariffs and Trade (GATT)” (tłum aut: Generalne Porozumienie w sprawie Handlu i Ceł). Pierwsza wersja została podpisane już w 1947 roku. Porozumienie skonstruowano, aby wspierać na międzynarodowym polu wolny handel, poprzez regulację i redukcję, lub znoszenie ceł pomiędzy syganatariuszami. Obecnie członkami GATT jest ponad 110 krajów z całego świata.

EKE jest „najważniejszym dokumentem o charakterze międzynarodowym, określającym ramy prawne współpracy gospodarczej w energetyce - w tym także w obszarze wymiany energii elektrycznej z zagranicą (..) Ten ważny dokument został podpisany przez przedstawicieli 46 krajów, w tym także Polski. Jednym z rezultatów podpisania Europejskiej karty energetycznej są cykliczne - organizowane zwykle dwa razy w roku - konferencje, których zadaniem jest omówienie i zatwierdzenie dokumentów, wymagających międzynarodowych uzgodnień. W grudniu 1994 roku konferencja przyjęła tekst zwany Traktat europejskiej karty energetycznej (Traktat EKE).”

Traktat EKE

Traktat Europejskiej Karty Energetycznej jest wielostronnym porozumieniem, podpisanym w Lizbonie, dnia 17 grudnia 1994 r. przez sygnatariuszy Europejskiej Karty Energetycznej.

Traktat zawiera kilkanaście załączników, Akt Końcowy Konferencji oraz Protokół Karty Energetycznej o efektywności energetycznej i odnośnych aspektach ochrony środowiska. Dokument ten ratyfikowało ponad 30 krajów i wszedł w życie 16 kwietnia 1998 roku.

Traktat ustala ramy prawne umożliwiające długoterminową współpracę w dziedzinie energii. Dotyczy to w szczególności poprawy bezpieczeństwa zaopatrywania się w energię, poprawy sprawności użytkowania i warunków przesyłania oraz dystrybucji energii, a także zmniejszenia zagrożenia dla środowiska.

W dużej części traktat dotyczy także ochrony inwestycji, zobowiązując sygnatariuszy do tworzenia stałych, równoprawnych, korzystnych i przejrzystych warunków dla zagranicznych inwestorów. Dla osiągnięcia celów jakie przyjęto w traktacie powinny być zrealizowane cztery podstawowe zasady:

zasada suwerenności państwowej i suwerennych praw do zasobów naturalnych,

zasada niedyskryminacji,

zasada polityki cenowej opartej na prawach gospodarki rynkowej,

zasada minimalizowania szkodliwego wpływu na środowisko.

Inne porozumienia

Niezależnie od EKE i Traktatu EKE Polska podpisała kilka międzynarodowych konwencji dotyczących ochrony środowiska, z których trzy mają istotne znaczenie dla sektora energetycznego i mogą wpływać na rozmiary i efekty wymiany energii elektrycznej z zagranicą. Konwencje te są następujące:

1. Konwencja genewska, ratyfikowana w lipcu 1985 roku w sprawie transgranicznego zanieczyszczenia powietrza na dalekie odległości.

2. Pierwszy i drugi protokół siarkowy. Pierwszy protokół siarkowy dotyczył zmniejszenia emisji SO2 o 30% do 1993 roku, począwszy od 1988 roku. Drugi protokół siarkowy dotyczy natomiast wielkości redukcji SO2 do 2010 roku.

3. Konwencja Narodów Zjednoczonych w sprawie klimatu, która została ratyfikowana przez Polskę w 1994 roku. Dotyczy ona ustabilizowania poziomu emisji "gazów cieplarnianych", a szczególnie CO2 do 2000 roku i nieprzekraczanie od roku 2000 poziomu emisji z 1988 roku.

Prawo Unii Europejskiej

Najważniejsze dyrektywy UE

Umowy podpisane w ramach współpracy z Unią Europejską mają istotne znaczenie, choć gdy integracja Polski z Unią jest faktem, naturalne wydaje się zaimplementowanie przez nasze przepisy unijnych dyrektyw.

Do najważniejszych Dyrektyw dotyczących rynku energii należą:

Dyrektywa nr 90/377/EEC z 1990 r. w sprawie przejrzystości cen gazu i energii elektrycznej,

Dyrektywa nr 90/547 z października 1990 r. w sprawie przesyłu energii elektrycznej sieciami najwyższych napięć,

Dyrektywa nr 96/92/WE z 19 grudnia 1996 r. w sprawie jednolitych zasad wewnętrznego rynku energii elektrycznej (w skrócie Dyrektywa IEM),

Dyrektywa nr 98/30/EC z dnia 22 czerwca 1998 r. dotycząca wspólnych zasad wewnętrznego rynku gazu ziemnego,

Dyrektywa Unii Europejskiej nr 2001/77/EC dotycząca źródeł odnawialnych

Dyrektywa Parlamentu Europejskiego i Rady nr 2001/80/WE z 23 października 2001 r. w sprawie ograniczenia emisji niektórych zanieczyszczeń do powietrza z dużych źródeł spalania paliw

Dyrektywa Parlamentu Europejskiego i Rady nr 2001/81/WE z 23 października 2001 r. w sprawie krajowych pułapów emisji dla niektórych zanieczyszczeń powietrza atmosferycznego

Dyrektywa Rady z dnia 31 maja 1991 dotycząca przesyłu gazu ziemnego poprzez sieci,

Dyrektywa Rady nr 93/76/EWG z dnia 13 września 1993 mająca na celu ograniczenie emisji dwutlenku węgla przez podniesienie skuteczności energetycznej,

Dyrektywa nr 95/49/WE Komisji z dnia 26 września 1995 r. dotycząca sporządzania wykazu właściwych spółek zgodnie z Dyrektywą 91/296/EWG dotyczącą przesyłu gazu ziemnego za pośrednictwem wielkich sieci (tekst ma znaczenie dla Europejskiego Obszaru Gospodarczego).

Uwarunkowania prawne a rzeczywista rola Państwa na rynku energetycznym

Przemiany po 89 r.

Pierwszym rzeczywistym i namacalnym sygnałem zmian polityki państwa w stosunku do sektora elektroenergetyki była komercjalizacja znaczącej części podmiotów gospodarczych, a zwłaszcza elektrowni i elektrociepłowni. Akt ten nie spowodował jednak żadnej znaczącej zmiany w sposobie działania przedsiębiorstw.

Bardzo ważnym natomiast elementem otoczenia, wpływającym zarówno obecnie, jak i przede wszystkim w przeszłości na sposób działania podmiotów w sektorze energetyki, było Prawo Energetyczne z 1997 roku z późniejszymi zmianami. Prawo to w sposób jednoznaczny umożliwiło wdrożenie zasad gospodarki rynkowej w sektorze energetyki.

Z kilkuletniej perspektywy największym problemem było praktyczne wykorzystanie tego prawa do racjonalnego rozwoju sektora tak, aby - przy zapewnieniu bezpieczeństwa energetycznego Polski i zapewnieniu właściwych warunków ochrony środowiska naturalnego - równoważyć interesy sektora i interesy odbiorców energii

Droga w kierunku wolnego rynku

Zasady rynkowe działają w bardzo ograniczonym zakresie, gdyż w rzeczywistości polskie elektrownie nie mogłyby swobodnie konkurować. W polskiej energetyce działa dużo przestarzałych już elektrowni, które produkują stosunkowo drogą energię. Rynkowe zasady nakazywałby zamykać takie przedsiębiorstwa, gdyż elektrownie nowoczesne i cechujące się wysoką produktywnością pokryłyby zapotrzebowanie naszego kraju i nie tylko.

W praktyce zamknięcie starszych elektrowni jest niemożliwe, głównie ze względu na:

warunki polityczne (każda elektrownia to tysiące pracowników, których zwolnienie byłoby odebrane bardzo negatywnie, zwłaszcza przy poziomie bezrobocia bliskim dzisiaj 20%),

uwarunkowania ekonomiczne (jak choćby kredyty na modernizację, zaciągane w ostatniej dekadzie na dużą skalę dzięki gwarancjom państwowym - wykorzystane nie zawsze efektywnie, lecz Skarb Państwa nie jest zainteresowany ich spłacaniem zwłaszcza przy obecnym poziomie długu publicznego),

oraz inne, do których autor zalicza choćby mocną pozycję związków zawodowych w zakładach państwowych.

Wszystko to sprawia, że Państwo Polskie musi przyjmować arbitralną pozycję. A więc instytucje, odpowiedzialne za urynkowienie energetyki polskiej pozwalają w praktyce na nierynkowe kształtowanie cen i ilości skupowanej energii tak, by wszystkim elektrowniom zapewnić rację bytu.

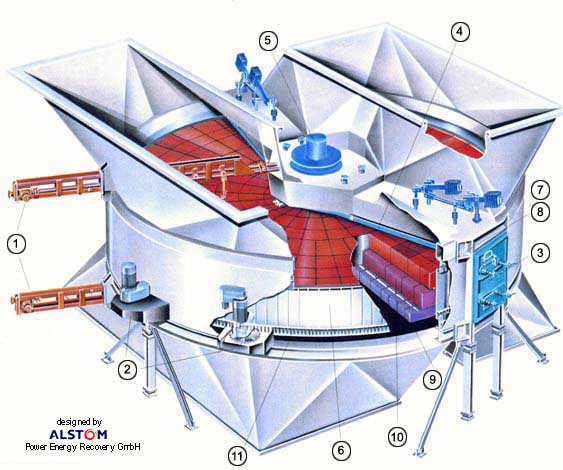

II. Obrotowy podgrzewacza powietrza:

Ogólna zasada działania

Obrotowy podgrzewacz powietrza jest regeneracyjnym wymiennikiem ciepła, służącym do podgrzewania powietrza ciepłem odebranym od spalin. Wymianę ciepła zapewnia powolny ruch obrotowy wirnika, w którym umieszczone są blachy grzejne.

LUVO - Luftvorwärmer (Air pre-heater in power plants)

Budowa obrotowego podgrzewacza powietrza

obudowa,

wirnik,

płyta górna i dolna,

łożysko górne i dolne,

elementy grzejne,

uszczelnienie wirnika,

zdmuchiwacze sadzy,

instalacje do mycia i gaszenia,

napęd oraz dźwigar.

1. Kombinowany system czyszczący z zastosowaniem pary wodnej, sprężonego powietrza i wody.

2. Skrzynie napędowe

3. Uszczelnienie obwodowe drzwi płaszcza z samoczynną regulacją

4. Uszczelnienia promieniowe z samoczynną regulacją

5. Zespół łożyska prowadzącego

6. Wirnik

7. Kosze grzewcze

8. Kosze grzewcze gorącego końca (materiał - blacha St12.03)

9. Kosze grzewcze zimnego końca (materiał - blacha St12.03,Corten,blacha emaliowa)

10. Kosze grzewcze warstwy środkowej (materiał - blacha St12.03)

11. Wieniec palczasty

Obrotowy podgrzewacz powietrza znajduje się na ostatnim etapie odbierania energii cieplnej od spalin.

Centralną część wirnika stanowi piasta do której przyspawane są co 15° lub 30° blachy promieniowe, połączone ze sobą ramkami działowymi i płaszczem tworzącym obwód zewnętrzny wirnika.

Obudowa wirnika składa się z następujących elementów:

segmentów części nośnej obudowy,

dwóch pierścieni spełniających rolę bandaży

płaszcza uszczelniającego.

Elementy grzejne

Elementy grzejne wykonane są z:

cienkiej blachy o specjalnie dobranym profilu i ułożonej w przegrodach wirnika, pakietami w warstwach.

Pakiety blach ułożone są w koszach wykonanych z płaskowników.

Kosze warstwy górnej nazwano kaszami gorącego końca, natomiast kosze warstwy dolnej nazwano koszami zimnego końca.

Napęd:

Napęd podgrzewacza jest mechaniczny. Zbudowany jest z przekładni planetarnej z silnikiem zabudowanym na konsoli przytwierdzonej do obudowy podgrzewacza. Dla poprawnej współpracy podgrzewacza z wieńcem palczastym, napęd z obudową podgrzewacza połączony jest przegubowo i wyposażony w amortyzator sprężynowy

Wieniec zębaty

Na płaszczu wirnika zabudowany jest wieniec palczasty złożony ze sworzni stanowiący rolę koła zębatego

Instalacje dodatkowe:

Instalacja zdmuchiwania, mycia i p.poż.

Instalacja zdmuchiwania zależy od konkretnego rodzaju i budowy podgrzewaczy

Oddzielną instalację stanowi instalacja do gaszenia w przypadku pożaru.

Załączanie tej instalacji może następować automatycznie i ręcznie.

Układ smarowania (eksploatacja)

przykład BD 20,5/1400, LJUNGSTROM

Łożyska silnika elektrycznego smarować smarem ŁT-43. (wymiana smaru co 6 miesięcy),

Łożysko górne zalać olejem MASZYNOWY 10 w ilości 36 l. (Pierwsza wymiana po 500 h, następne po 8000 h pracy).

Łożysko dolne zalać olejem MASZYNOWY 10 w ilości 30 l. (Pierwsze wymiana po 500h, następne po 8000 h pracy).

Przekładnię zalać olejem TRANSUL 170 w ilości 120 l. (Pierwsza wymiana po 500h, następne co 8000h).

LUVO - powierzchnie wymiany ciepła

Powierzchnie wymiany ciepła dzielone są na koniec zimny i koniec gorący. Wysokości zależą od typu podgrzewacza. Koniec zimny w przytoczonych później urządzeniach Elektrowni Opole znajduje się na poziomie 300mm.

Struktura blach walcowanych może być różna.

Do końca zimnego układa się blachy o prosto-osiowych kanałach.

małe współczynniki oporu

mały osad z popiołu (usuwanie zanieczyszczeń - równoległe karby)

słaba korozja

Do końca gorącego stosuje się bardziej skomplikowane kształty w których kierunek przepływu czynników odbywa się pod kątem α > 0º (30,45). Naprzemiennie układa się karbowane blachy oraz płaskie. Powoduje to:

swobodny przekrój dla przepływu spalin

wysoki współczynnik przenikania ciepła k [W/m2*K] do stosunkowo niskich współczynników oporu dla przepływu powietrza i spalin

LUVO - dane

wielkości charakteryzujące obrotowy podgrzewacz powietrza:

Typ

Średnica wirnika

obroty wirnika

Powierzchnia ogrzewalna

stosunek sektorów powietrza do

sektorów spalin

powierzchnia czynna dla przepływu

czynników

całkowita wysokość końca gorącego (profil DU)

całkowita wysokość końca zimnego (profil NF)

Typy podgrzewaczy

(ze względu na ilość sektorów):

2- sektorowy Do podgrzewania powietrza pierwotnego lub wtórnego

3- sektorowy Do równoczesnego podgrzewu dwóch strumieni powietrza

4- sektorowy Zmodyfikowany 3-sektorowy, zaletą są mniejsze wycieki

LUVO

Przykładowo w Elektrowni Opole obecnie pracują trzy obrotowe podgrzewacze powietrza typu LUVO. W dwóch z nich zastosowano wypełanienia grzejne (kosze) typu UD, a w jednym wypełnienia FNC.

1,2 - są to urządzenia typu BD 25/1400 o średnicy wirnika 7100mm

gdzie obroty wirnika osiągają 2,32 obr/min. Powierzchnia ogrzewalna w tym typie podgrzewacza to 20 530 m2.

Podgrzewacz jest wykorzystywany do zwiększenia temperatury powietrza pierwotnego, gdzie jest ono podawane na młyny gdzie wykorzystywane jest do suszenia paliwa

3 - typ BD 27/1650 o średnicy wirnika 8560mm i prędkości 2,14obr/min. Powierzchnia ogrzewalna to 35 330m2

Uszczelnienia

Stosowane są, aby wyeliminować dopływ fałszywego powietrza do komory paleniskowej w drugim ciągu kotła.

Rodzaje uszczelnień

- promieniowe bierne- stała szczelina utrzymywana jest na skutek kontaktu elementów uszczelnień i wirnika („śledzenie" odkształceń)

- promieniowe nadążne aktywne- stała szczelina jest utrzymywana automatycznie za pomocą czujników umieszczonych na promieniowych elementach wirnika. Zapobiega to zmianom szczelin na wskutek wydłużeń i odkształceń (montaż jest droższy o 50% od klasycznego). System jest

- bezobsługowy

- odporny na zakłócenia zewnętrzne.

Obliczenia cieplne PPow

Wymiana ciepła (ASME)

ogólne równanie opisujące wymianę ciepła:

Q=k*Δt*A

k- współczynnik przenikania ciepła

Δt- logarytmiczna różnica tem. w PoPo

A-powierzchnia wymiany

Współczynnik przenikania ciepła k

f(tpow, tg,fair,f,B, Ψ,dr,A,FL,Fuel)

tpow- tem. powietrza gorącego

tg- tem. spalin na wlocie do PoPO

fair- funkcja uwzględniająca nadmiar powietrza λ

f - średni wpól. nadmiaru powietrza w spalinach

B- zużycie paliwa

Ψ- współczynnik wykorzystania powierzchni (0.8-0.9)

dr- średnica szczeliny ()

A współczynnik zależny od rodzaju materiału i odległości między blachami

FL- wolny przekrój dla spalin

Fuel- skład paliwa

Powierzchnia wymiany-A

wyliczamy dzięki znajomości bilansu cieplnego za ECO

A= QPoPo/( k*Δt)

III. Młyny do węgla:

1. Wstępna obróbka mechaniczna i termiczna

Przykładowe operacje obróbki wstępnej:

Kruszenie paliwa na ziarno do 200 mm

Usuwanie z węgla kawałków żelaza (oddzielacze elektromagnetyczne)

Dalsze kruszenie na ziarno (0-15) lub (0-20) mm, co zależy od wilgotności

Usuwanie kawałków drewna (wał grzebieniasty)

Pobór próbek węgla

2. Urządzenia wspomagające procesy zachodzące w młynie:

Suszenie w suszarkach zewnętrznych przed młynem (dla węgla o wilgotności przemijającej 10-20%)

Usuwanie pirytów w urządzeniach dodatkowych

3. URZĄDZENIE MIELĄCE

Podział MŁYNÓW

Wolnobieżne: bębnowe; 18-30 obr/min; twardy węgiel, koks

Średniobieżne: 30-300 obr/min; średnio twardy węgiel kamienny i półkoks

Szybkobieżne: bijakowe, wentylatorowe; 500-1500 obr/min; miękki węgiel kamienny, węgiel brunatny

Kontrola ziarnistości pyłu

Pomiar metodą grawimetryczną

PROCES PRZEMIAŁU

Proces przemiału odbywa się przez:

rozgniatanie paliwa,

uderzanie paliwa o metalowe części,

rozsadzanie paliwa przez gwałtowną zmianę ciśnienia gazu, wypełniającego pory paliwa.

WYDAJNOŚĆ MŁYNA

Wydajność młyna zależy od:

podatności przemiałowej paliwa,

wymaganego stopnia przemiału,

ilości ciepła dostarczonego do młyna do suszenia,

wentylacji młyna.

Dobór kul do młyna

mała średnica oznacza:

drobniejszy przemiał,

mniejsze jednostkowe zużycie energii na przemiał

większy czas przemiału,

szybszy ubytek materiału (ścieranie kul na 1 t pyłu)

większe pirytowanie młyna.

Najkorzystniejsza średnica kul dla krajowych węgli wynosi: 40 mm

ZALETY I WADY MŁYNÓW BĘBNOWYCH

Zalety:

nadają się do mielenia wszelkich węgli,

są proste, pewne i bezpieczne w pracy,

można w nich stosować wysokie temperatury czynnika suszącego,

odznaczają się dużą wydajnością jednostkową,

niewrażliwe na metalowe cząstki zawarte w węglu.

Wady:

duże zapotrzebowanie miejsca, duży ciężar,

hałaśliwa praca,

mała zdolność dostosowania wydajności do obciążenia kotła pożądane zasobniki pośrednie,

wysoki nakład inwestycyjny.

IV. Cieplno-przepływowe warunki pracy parownika i przegrzewaczy pary przy uruchamianiu i odstawianiu na przykładzie analizy wyników badań kotła typu OP-230

Czynniki wpływające na pracę części ciśnieniowej kotła.

W czasie uruchamiania i odstawiania kocioł pracuje w warunkach nietypowych z uwagi na następujące czynniki:

● zmianę w szerokich granicach ciśnienia, a co za tym idzie również temperatury nasycenia;

● zmianę akumulacji ciepła w poszczególnych elementach;

● zmianę obciążenia cieplnego powierzchni ogrzewalnych.

Jest to spowodowane wymaganiami stawianymi przez konstruktorów dostosowujących kocioł do osiągania znamionowych parametrów pary w zakresie wyższych obciążeń (osiągnięcie przez kocioł znamionowej temperatury pary świeżej w zakresie 50-100% obciążenia oraz pary wtórnej w zakresie 70-100% obciążenia).

W związku z tym uruchomienie i odstawienie kotła charakteryzują inne od obliczeniowych warunki pracy jego części ciśnieniowej. A zatem podczas uruchamiania i odstawiania kotła jego podstawowe charakterystyki cieplno-przepływowe odnoszące się do stanów ustalonych tracą swą aktualność.

Wpływ zmiany ciśnienia pary na zmianę rozdziału ciepła w kotle

Wpływ obniżenia ciśnienia pary na pracę części ciśnieniowej najlepiej można prześledzić na wykresie „ciśnienie-entalpia”.

Poniżej przedstawiono przyrost entalpii czynnika w poszczególnych powierzchniach ogrzewalnych kotła OP-230: odcinek AB- w podgrzewaczu wody, odcinek BC- w parowniku, CD- w przegrzewaczu pary. Punkty A,B,C,D odnoszą się do obciążenia znamionowego

Punkty A,B,C,D odnoszą się do obciążenia znamionowego (parametry wody zasilającej: ciśnienie 15,6 MPa, temperatura 200°C; parametry pary za kotłem: 13,5 MPa,535°C), natomiast punkty A', B', C', D'- do określonych warunków podczas uruchomienia (parametry wody zasilającej: 4,7 MPa, 140°C; parametry pary za kotłem: 4,5 MPa,450°C).

Z rysunku wynika, że przy obniżonym ciśnieniu czynnika wyraźnie rośnie zapotrzebowanie ciepła na odparowanie wody w parowniku (przyrost entalpii czynnika w parowniku wynosi 1020 kJ/kg przy obciążeniu znamionowym, natomiast w określonym punkcie podczas uruchomienia 1660 kJ/kg). Przy obniżonym ciśnieniu zmniejsza się natomiast ilość ciepła potrzebnego do przegrzania pary w przegrzewaczu w stosunku do obciążenia znamionowego.

Powierzchnie ogrzewalne, zaprojektowane na parametry znamionowe, nie odpowiadają potrzebom przy niskich obciążeniach. Parownik zbyt „mały” nie może wyprodukować w warunkach uruchamiania wystarczającej ilości pary do chłodzenia „dużego” przegrzewacza pary. Wzrasta przyrost temperatury i zachodzi potrzeba schłodzenia pary wodą wtryskową. W związku z tym przegrzewacze narażone są w warunkach uruchamiania na uszkodzenie. Dlatego uruchamianie kotła trzeba prowadzić w sposób kontrolowany.

Zakres badań

Podczas badania kotła OP-230, podstawowymi kryteriami kontroli bezpiecznych warunków pracy parownika i przegrzewaczy pary były:

● prędkość przepływu wody w rurach ekranowych;

● temperatury metalu rur przegrzewaczy II stopnia (grodziowego);

● temperatury metalu rur przegrzewaczy III stopnia (wylotowego);

Ich graniczne wartości-uwzględniające tolerancję pomiaru oraz tolerancję przeliczeń związanych z lokalizacją punktów pomiarowych- przedstawia tabela obok:

* W strefie ogniowej / strefie pozaogniowej, w międzystropiu

Przebieg uruchamiania kotła

Ważniejsze czynności wykonywane podczas uruchomienia kotła:

Godz.:

● 232 - rozpalenie dwóch palników mazutowych,

● 310 -załączenie pompy wody zasilającej,

● 335 - rozpalenie trzeciego palnika mazutowego,

● 350 - rozpalenie czwartego palnika mazutowego,

● 425 - otwarcie głównej zasuwy parowej do nagrzania rurociągu,

● 615 - rozpalenie piątego palnika mazutowego,

● 630 - uruchomienie młyna węglowego nr 2 (palniki środkowe),

● 708 - uruchomienie młyna węglowego nr 1 (palniki górne),

● 712 - wyłączenie dwóch palników mazutowych,

● 725 - uruchomienie młyna węglowego nr 3 (palniki dolne), po wypadnięciu z ruchu młyna nr 1,

● 830 - zamknięcie zaworu rozruchowego „na dach”,

● 905 - synchronizacja turbiny,

● 920 - zamkniecie stacji rozruchowej nr 1,

● 1005 - uruchomienie regeneracji wysokoprężnej.

W procesie uruchamiania obserwuje się trzy jego etapy:

● Etap pierwszy, od godz. 235 do godz. 500:

podgrzewanie wody w ekranach oraz pulsacyjne powstawanie pęcherzyków pary unoszących się do góry, ogrzewające wodę w górnych częściach ekranów, a potem w walczaku. W miejsce podgrzanej i lokalnie odparowanej wody napływa cyklicznie nowa porcja wody o niższej temperaturze. Etap ten charakteryzuje się występowaniem pojedynczych impulsów prędkości przepływu wody w ekranach od 0 do 2,0 m/s, początkowo co kilka minut a później coraz częściej, co jedną minutę. Charakterystyczne są także wahania a tendencji wzrostowej temperatur ekranów powyżej palników, również związanych z cyklicznym odparowaniem wody w rurach ekranowych i napływaniem nowej z rur opadowych o niższej temperaturze.

● Etap drugi od godz. 500 - 630 :

Dalszy wzrost temperatur czynnika i wyrównywanie temperatur ekranów. Następuje kształtowanie się prędkości przepływu wody w ekranach na wyższym poziomie, ale wciąż jeszcze z intensywnymi wahaniami- od 0,3 do 1,5 m/s. Zanikają pulsacje temperatur rur ekranowych.

● Etap trzeci, od godz. 630, tj. od uruchomienia młyna węglowego:

wyrównanie i stabilizacja normalnej cyrkulacji oraz produkcja pary. Po załączeniu młyna otwarto przepływ pary z kotła. Następuje uspokojenie wahań prędkości przepływu wody w ekranach. Cyrkulacja czynnika była już w zasadzie ukształtowana. Pojawiają się natomiast skokowy wzrost, a następnie oscylacje temperatur rur przegrzewacza II stopnia, początkowo w zakresie do 140°C, które stopniowo maleją. Szybki wzrost temperatur nastąpił po ukształtowaniu się cyrkulacji przy stosunkowo wysokim ciśnieniu, 4,4 MPa. Oscylacje temperatur wynikają między innymi ze sposobu pracy układu wtryskowego.

Podsumowanie pracy

Praca parownika podczas uruchamiania kotła była bezpieczna. Temperatury rur ekranowych były niższe niż dopuszczalna wartość 397°C. W ostatnim etapie uruchomienia wystąpiły pewne wahania prędkości wody w rurach ekranowych, a nawet niekiedy chwilowe jej zaniki w pojedynczych rurach. Wahania pojawiły się w wyniku zakłóceń eksploatacyjnych, tj. wypadnięcia z ruchu młyna (godz.725) co widać na wykresie prędkości wody w ekranach:

Wnioski

Praca parownika przy ciśnieniu nie przekraczającym wyznaczonej krzywej będzie korzystna, bo pozwoli uniknąć spadków prędkości przepływu wody w ekranach poniżej 0,5 - 0,4 m/s oraz skokowego wzrostu temperatury przegrzewacza II stopnia. Uruchomienie z uwzględnieniem zaproponowanej krzywej będzie przebiegało przy niższym ciśnieniu niż podczas badań, co zapewni wcześniejsze ukształtowanie cyrkulacji, a potem łagodniejszy wzrost temperatur przegrzewacza grodziowego.

IV. Optymalizacja procesu spalania w kotle pyłowym z palnikami typu RI-JET:

Regulacje wstępne

Odbiory i próby ruchowe klap regulacyjnych i odcinających na instalacji powietrznej.

Kontrola poprawności montażu dysz i zwężek wraz z instalacją pomiarową.

Próby ruchowe łopatek zawirowywaczy powietrza wtórnego i trzeciego, kontrola poprawności wskazań wskaźników położenia.

Wyznaczenie charakterystyk klap regulacyjnych.

Wzorcowanie dysz progowych i zwężek - porównanie wskazań układu pomiarowego zabudowanego na obiekcie z wielkościami przepływów zmierzonymi w drodze sondowania kanałów rurką spiętrzającą i anemometrem lub pomiar spiętrzenia na zwężkach i obliczenia przepływu.

6. Pomiar i regulacja rozpływu powietrza na poszczególne elementy układu palnikowego: powietrze pierwotne, powietrze wtórne i trzecie, powietrze do palników olejowych, powietrze na piętra i do poszczególnych dysz OFA, ustalenie przepływów minimalnych i maksymalnych.

Prace optymalizacyjne instalacji młynowych kotła

Opracowanie charakterystyk podajników węgla oraz powiązanie wentylacji młynów z obrotami podajników.

Opracowanie przebiegu ciśnienia w kolektorze powietrza młynowego z uwagi na właściwą regulację wentylacji młynów oraz pracę klap powietrza gorącego i zimnego w zakresie skutecznej ich regulacyjności.

Określenie przebiegu optymalnej wentylacji młynów w funkcji ich wydajności (obrotów podajników).

Określenie ustawienia położenia łopatek separatorów młynów, które przy optymalnej wentylacji dają najlepszy przemiał nie powodując zasypywania komór pirytowych.

Prace optymalizacyjne instalacji paleniskowej kotła.

Korekta rozpływów powietrza do kotła w stanie gorącym.

Ustawienie kąta pochylenia łopatek zawirowaczy palników pyłowych z uwagi na niedopał oraz emisję NOx, podział powietrza na powietrze palnikowe i OFA oraz podział tego ostatniego na piętro dolne i górne.

Ustawienie położenia maksymalnego otwarcia klap dwupołożeniowych w kanałach doprowadzających powietrze do poszczególnych palników pyłowych z uwagi na skuteczną regulację nadmiaru powietrza w palenisku.

Określenie przebiegu ciśnienia w kolektorze powietrza wtórnego zapewniającego właściwą regulację nadmiaru powietrza w palenisku, dopływ wymaganej ilości powietrza do dysz OFA oraz palników olejowych.

Określenie właściwego przebiegu zawartości O2 w spalinach z uwagi na proces spalania i sprawność kotła.

Określenie wymaganych strumieni powietrza do dysz OFA z uwagi na dopuszczalną emisję NOx, CO i minimalizację zawartości części palnych w żużlu i popiele.

Optymalizacja powyższa procesu spalania ma uwzględniać wymogi pracy bloku w ARCM dla całego zakresu obciążeń cieplnych kotła.

Opracowanie niezbędnych funkcji koniecznych do wprowadzenia do UAR

Prace po zaprogramowaniu UAR spalania.

Pomiary kontrolne kotła przy optymalnych parametrach pracy instalacji paleniskowej w celu potwierdzenia dotrzymywania wymaganych parametrów pracy kotła w gwarantowanym zakresie obciążeń cieplnych i zoptymalizowanym oraz czynnym układzie UAR.

Przykład optymalizacji procesu spalania kotła OP-230

Po optymalizacji kocioł powinien osiągać:

Wydajność maksymalna trwała /WMT/ 63.9 kg/s (230 Mg/h )

Wydajność maksymalna krótkotrwała (do 4 godz. na dobę) 69.5 kg/s (250 Mg/h)

Wydajność minimalna bez wspomagania paliwem rozpałkowym 35.1 kg/s (126.5 Mg/h)

Sprawność kotła >92%

Zawartość części palnych w popiele lotnym £ 5 %

Zawartość części palnych w żużlu £ 10 %

Stężenie tlenków azotu w spalinach (6% O2, spaliny suche) £ 400 mg/nm3

Stężenie SO2 w spalinach odsiarczonych (6 % O2, spaliny suche) £ 500 mg/nm3

Koncentracja pyłu w spalinach za filtrem (6 % O2, spaliny suche) £ 20 mg/nm3

Paliwo graniczne- węgiel kamienny o wartości opałowej : 19 do 25 MJ/kg, zawartości popiołu do 27 do 10 % oraz wilgoci do 15 do 5 %.

Z kotłem współpracują:

Z kotłem współpracują:

trzy młyny pierścieniowo-kulowe 10K65,

dwa wentylatory powietrza pierwotnego (młynowe) typu WPX-55/502 A+K,

dwa wentylatory powietrza podmuchowego typu WPX-122/562 A+K,

dwa wentylatory wyciągowe spalin typu WPX-140/502 K-R.

jeden obrotowy podgrzewacz powietrza typu regeneracyjnego (Tri-Sektor; BDT 24/1500)

instalacja odsiarczania spalin typu półsuchego

filtry workowe.

Prace optymalizacyjne instalacji pyłopowietrznej

Charakterystyka podajnika węgla.

Ciśnienie w kolektorze powietrza młynowego.

Wentylacja młynów.

Przemiał węgla.

Optymalizacja procesu spalania w kotle.

Ustalenie przebiegu linii zawartości tlenu w spalinach funkcji obciążenia cieplnego kotła.

Regulacja palników pyłowych.

Ustalenie przebiegu linii ciśnienia w kolektorze powietrza wtórnego.

Ustalenie przebiegu linii strumienia powietrza do dysz OFA.

V. Ograniczanie emisji CO2:

Emisja gazów cieplarnianych, a przede wszystkim dwutlenku węgla stała się jednym z ważnych problemów ekologicznych ostatnich lat.

Protokół z Kyoto zobowiązuje kraje do zmniejszenia emisji gazów cieplarnianych o około 5% poniżej poziomu 1990 roku w okresie od 2008 do 2012 roku.

Wielkości tej redukcji są zróżnicowane dla poszczególnych krajów

8% dla Unii Europejskiej i krajów z nią stowarzyszonych (poza Polską i Węgrami),

7% dla Stanów Zjednoczonych,

6% dla Japonii, Kanady, Węgier i Polski,

0% dla Rosji i Ukrainy.

Sposoby wychwytywania CO2

Wychwytywanie CO2 ze strumienia spalin,

Wychwytywanie CO2 z gazu ze zgazowania węgla

Spalanie w wysokiej koncentracji O2 + CO2

Wychwytywanie CO2 ze strumienia spalin (po procesie spalania)

Obecnie w dużych instalacjach, do wychwytywania CO2 ze strumienia gazu o niskiej temperaturze i niskim ciśnieniu, wykorzystywany może być proces absorpcji chemicznej.

Proces ten polega na przepuszczaniu schłodzonych i wstępnie oczyszczonych spalin (usuwane jest SO2) przez kolumnę absorpcyjną, gdzie dochodzi do kontaktu z rozpuszczalnikiem, który absorbuje większość CO2. Bogaty w CO2 rozpuszczalnik jest przepuszczany przez desorber gdzie uwalniany jest ditlenek węgla. Następnie CO2 jest sprężany i oczyszczany.

W wyniku zastosowania metody absorpcji, CO2 otrzymywane jest w postaci gazu

Zazwyczaj w procesach absorpcji chemicznej stosowane są:

aminy (monoetyloamina − MEA, dietyloamina − DEA),

wodny roztwór amoniaku lub kwaśnego węglanu potasu.

2. Wychwytywanie CO2 z gazu ze zgazowania węgla (przed procesem spalania)

Przewidywać można, że w przyszłości duże, zintegrowane instalacje zgazowania węgla znajdować będą zastosowanie w energetyce.

W stosunku do obecnych instalacji demonstracyjnych w energetyce, jak też do instalacji komercyjnych, budowanych w przemyśle chemicznym, dostosowanie zintegrowanego układu zgazowania węgla lub odpadów petrochemicznych do wychwytywania CO2, wymagać będzie realizacji co najmniej czterech zadań.

Dobudowanie reaktora konwersji tlenku węgla

Zastąpienia instalacji MEA względnie (MDEA) instalacją opartą na absorpcji fizycznej (np.. Selexol™)

Dobudowanie kompresora CO2

Dostosowanie turbiny gazowej do spalania gazu o podwyższonej zawartości H2

Dobudowanie reaktora konwersji tlenku węgla

Konwersja wodna tlenku węgla:

CO + H2O H2 + CO2 (shift)

Polega na jego katalitycznym przekształceniu na wodór i dwutlenek węgla. Skuteczność tego procesu jest

zależna od dobrania katalizatorów.

Zastąpienia instalacji MEA względnie (MDEA) instalacją opartą na absorpcji fizycznej (np.. Selexol™)

Wysokie ciśnienie gazu, występujące w układach zgazowania, przemawia zdecydowanie za metodami opartymi na absorpcji fizycznej, w tym za instalacją Selexol. Wydzielony w tej instalacji siarkowodór H2S jest przetwarzany na czystą siarkę w instalacji Clausa.

Zastąpienia instalacji MEA względnie (MDEA) instalacją opartą na absorpcji fizycznej (np.. Selexol™)

Istotny jest fakt, że poprzez dobudowanie drugiego stopnia instalację Selexol można dodatkowo dostosować do usuwania CO2. W przeciwieństwie do absorpcji chemicznej instalacje oparte na absorpcji fizycznej nie wymagają doprowadzenia znaczących ilości pary do regeneracji sorbentu.

Dobudowanie kompresora CO2.

CO2 wydzielone z gazu lub ze spalin musi być przetransportowane do miejsca składowania. W przypadku dużych instalacji i dużych odległości do tego celu najwłaściwsze wydają się rurociągi. Wymaga to jednak kompresorów sprężających CO2 do 100-150 bar.

Dostosowanie turbiny gazowej do spalania gazu opodwyższonej zawartości H2. Konieczna jest modyfikacja układu doprowadzania i wtrysku paliwa gazowego. Wynika to z faktu, że wartość opałowa wodoru wynosi ~10,8 MJ/m3n, a gazu ziemnego ~35,8 MJ/m3n. Doprowadzenie tej samej ilości ciepła wymaga więc zwiększenia objętości paliwa o ~330%. Przewidywany rozwój technologii zgazowania, w tym technologii pozyskiwania czystego tlenu, jak również udoskonalenie metod redukcji emisji gazów kwaśnych rokują, że w ciągu najbliższych 15 lat nastąpi obniżenie o ~20% kosztów energii elektrycznej produkowanej przez bloki IGCC z wychwytywaniem CO2. Oznaczało by to, że około roku 2020 koszt ten spadnie do ~4,5 centa/kWh.

3. Spalanie tlenowe z recyrkulacją CO2

Jak wiadomo spaliny ze spalania węgla zawierają tylko kilkanaście procent dwutlenku węgla. Uznano, że usuwanie CO2 mogłoby być stosunkowo łatwe w przypadku radykalnego zwiększenia jego koncentracji w spalinach. Wymagałoby to wyeliminowania z tych spalin azotu.

Można by to osiągnąć, gdyby zamiast powietrza do paleniska doprowadzany był czysty tlen w ilościach koniecznych do spalania węgla. Oczywiście tlen musiałby być doprowadzany wówczas z zewnętrznego źródła, tzn. tlenowni.

Dla wychłodzenia komory paleniskowej zamiast azotu do paleniska doprowadzane musiałyby być spaliny, tzn. praktycznie biorąc CO2, pobierane bezpośrednio z za kotła. Oznaczało by to konieczność wprowadzenia recyrkulacji 70-80% CO2.

Wyniki eksperymentalne wskazują, że w przypadku spalania tlenowego z recyrkulacją CO2 emisja NOx wahała się w granicach 86,1-98,4 mg/m3n , co stanowi ok. 30% emisji NOx występującej w przypadku spalania powietrznego 270-320 mg/m3n

Podsumowanie

Wykorzystanie absorpcji chemicznej do wychwytywania CO2 ze spalin w eksploatowanych elektrowniach mogło by być obecnie możliwe, podniosłoby jednak koszt produkowanej energii o ~70%.

VI. PROBLEMY WSPÓŁSPALANIA BIOMASY W KOTŁACH ENERGETYCZNYCH:

Wypalanie pól - 10 mln ton słomy / rok

Polska energetyka odnawialna: ELEKTROWNIE WODNE

Obecnie: 2%,

Wariant optymistyczny: 8%.

Wykorzystanie biomasy

Współspalanie uważane jest obecnie za najprostszy i najtańszy sposób zwiększenia produkcji energii elektrycznej z paliw odnawialnych.

Zalety współspalania

prawie natychmiastowe wykorzystanie biomasy w dużej skali (duże kotły),

proces spalania jest stabilizowany przez spalanie węgla,niższe emisje SO2, NOx, CO2 (w części odnoszącej się do paliw kopalnych),

elastyczność kotła i brak zależności produkcji energii elektrycznej od dostępności biomasy (problemy logistyczne) co jest korzystne dla operatora systemu energetycznego (np. w porównaniu z energią wiatru).

Wady współspalania

trudności z dostawą i przygotowaniem (suszenie, rozdrobnienie) wystarczającej ilości biomasy oraz jej cena,

ograniczenie wydajności i sprawności kotła

efekty uboczne współspalania związane ze składem substancji mineralnej biomasy.

PODSTAWOWE UWARUNKOWANIA TECHNICZNE WSPÓŁSPALANIA NA PODSTAWIE DOTYCHCZASOWYCH

DOŚWIADCZEŃ ELEKTROWNI I ELEKTROCIEPŁOWNI

ELEMENTY KRYTYCZNE

własności biomasy w porównaniu z własnościami węgla

pozyskiwanie znacznej ilości biomasy i jej przygotowanie do współspalania

sposób podawania biomasy i paliwa do komory paleniskowej,

przebieg spalania w komorze paleniskowej kotła

zmiana rozkładu obciążeń cieplnych powierzchni ogrzewalnych

zachowanie się substancji mineralnej biomasy i jej wpływ na parametry eksploatacyjne kotła

wykorzystanie odpadów paleniskowych

WŁASNOŚCI BIOMASY

Własności fizykochemiczne biomasy powodują, że jest ona paliwem trudnym technologicznie, znacznie różniącym się od węgla spalanego w kotłach energetycznych.

Podstawowe różnice między tymi paliwami, to:

niska wartość opałowa w przeliczeniu na jednostkę objętości — konieczność operowania kilkakrotnie większymi objętościowo ilościami biomasy w celu dostarczenia do procesu takiej samej ilości energii jak z węgla

wysoka zawartość wilgoci w surowej biomasie (45 — 60%), która wpływa negatywnie na efektywność procesu spalania

wysoka zawartość części lotnych (2,5-krotnie wyższa niż w węglu kamiennym) drastycznie zmieniająca warunki zapłonu i spalania

zawartość popiołu w energetycznie przydatnej słomie jest podobnego rzędu jak dla węgla kamiennego, natomiast dla roślin energetycznych mieści się w zakresie 2 — 6%, a jedynie dla odpadów drzewnych jest bardzo niska i wynosi < 1 %

zawartość azotu i siarki w biomasie jest niska, ale duża jest zawartość chloru szczególnie w przypadku słomy, co stwarza duże ryzyko występowania korozji urządzeń

głównymi składnikami popiołu z węgla kamiennego są Si02, AI2O3 i Fe203, natomiast dla biomasy oprócz dużej ilości K2O i Si02 stwierdzono duże ilości CaO

większość rodzajów biopaliw stałych wykazuje stosunkowo niskie temperatury mięknięcia i topnienia popiołu w porównaniu z węglem, głównie z powodu dużej zawartości związków metali alkalicznych.

POZYSKIWANIE BIOMASY I PRZYGOTOWANIE DO WSPÓŁSPALANIA

Wprowadzenie współspalania w dużej skali wymaga znacznej podaży biomasy o stabilnej jakości, w odpowiedniej cenie oraz w uzasadnionej ekonomicznie odległości od źródła ciepła.

Rozproszony charakter występowania biomasy stwarza poważne problemy w przypadku energetyki zawodowej, którą charakteryzuje koncentracja produkcji energii w dużych zakładach.

Niska wartość opałowa jednostki objętości biomasy (~6-krotnie niższa od węgla kamiennego) znacznie zwiększa koszty transportu, co ogranicza możliwości wdrożeniowe. Niekorzystna lokalizacja zakładu energetycznego w stosunku do źródeł biomasy, brak dostatecznych rezerw magazynowo-transportowych i produkcyjnych będzie przeszkodą w stosowaniu nawet niewielkich ilości biomasy.

POZYSKIWANIE BIOMASY

Dodatkowym niekorzystnym aspektem będzie konkurencja o paliwo z aktualnym lokalnym wykorzystaniem biomasy na cele grzewcze i w przyszłości z energetyką rozproszoną.

Główne źródła biomasy to:

leśnictwo

rolnictwo:

odpady i półprodukty z produkcji rolnej

uprawy energetyczne,

przemysł:

drzewny,

spożywczy

papierniczy

biomasa z przemysłu jest w większości wykorzystywana na własne cele energetyczne.

współspalanie bezpośrednie:

mieszanie biomasy z węglem przed układem dozowania węgla do kotła (młynami),

niezależne przygotowanie biomasy

rozdrobnienie i spalanie na ruszcie pod kotłem lub dozowanie do palników ewentualnie nad palnikami węglowymi niezależnym strumieniem

w tym przypadku możliwe jest użycie biomasy jako paliwa reburningowego

współspalanie pośrednie:

przedpalenisko — do komory paleniskowej kotła wnoszone jest ciepło spalin ze spalania biomasy

wstępne zgazowanie biomasy — do komory paleniskowej wprowadzany jest wilgotny gaz palny.

Współspalanie biomasy z węglem może powodować:

rosnące zagrożenie tworzenia się osadów w palenisku oraz na konwekcyjnych powierzchniach ogrzewalnych

aglomerację złóż kotłów fluidalnych

szybszą korozję wysokotemperaturową po stronie spalin,

redukcję sprawności układów odpylania,

interferencję ze standardowym systemem kontroli emisji NOx i SO2, wykorzystania odpadów paleniskowych ze względu na zmieniający się skład.

Korozja

w komorze paleniskowej podczas niskoemisyjnego spalania KOROZJA NISKOTLENOWA lub NISKOEMISYJNA rur ekranowych,

KOROZJA WYSOKOTEMPERATUROWA w rejonie przegrzewaczy pary,

Wyszukiwarka

Podobne podstrony:

Eksploatacja, eksploatacja maszyn i urządzeń, koło

Lepkość, Eksploatacja maszyn i urządzeń, eksploatacja maszyn i urządzeń rolniczych

Eksploatowanie Maszyn i Urządzeń Stosowanych w Produkcji Zwierzęcej

Eksploatowanie maszyn i urzadze Nieznany

od stasi 2, WSZOP INŻ BHP, V Semestr, BUDOWA I EKSPLOATACJA MASZYN I URZADZEN

odp na pytania, WSZOP INŻ BHP, V Semestr, BUDOWA I EKSPLOATACJA MASZYN I URZADZEN

14 Eksploatowanie maszyn i urządzeń 2

Wykład I Eksploatacja MAszyn i Urządzeń

Bezpieczeństwo pracy przy eksploatacji maszyn i urządzeń technicznych

Eksploatacja maszyn i urządzeń energetycznych, Studia

Eksploatacja maszyn i urządzeń do zbioru zielonek

15 Eksploatowanie maszyn i urządzeń do obróbki termicznej

Przepisy eksploatacji urządzeń energetycznych, eksploatacja maszyn i urządzeń, wykład

OLEJE i lepkość, Eksploatacja maszyn i urządzeń, eksploatacja maszyn i urządzeń rolniczych

Wykład I Eksploatacja Maszyn i Urządzeń ED

Wymagania dotyczące wewnętrznego nadzoru nad eksploatacja maszyn i urządzeń

Wymagania dotyczące zewnętrznego nadzoru nad eksploatacją maszyn i urządzeń

Eksploatowanie Maszyn i Urządzeń do Zbioru Zielonek

więcej podobnych podstron