Ćwiczenie 2

Podstawy Konstrukcji Maszyn

mł. bryg. mgr inż. Jacek Jesionek

Projektowanie połączenia sworzniowego przegubowego

Wprowadzenie

Sworznie - cylindryczne kołki zabezpieczone konstrukcyjnie przed przesuwem poosiowym - są elementami znormalizowanymi, co do kształtów i wymiarów geometrycznych.

Projektowanie połączeń, w których sworznie pełnią funkcję łączników, prowadzone jest w oparciu o założenie, że sposób przenoszenie obciążeń zewnętrznych odpowiada prostym stanom wytężenia materiału, a o wytrzymałości złącza decyduje jego nośność kształtowa odpowiadająca odporności na naciski powierzchniowe.

Sworznie, których wymiary określone zostaną na podstawie nośności na naciski, wymagają dodatkowo sprawdzenia wytrzymałości na zginanie w niebezpiecznych dla nich przekrojach.

Obliczenia sprawdzające wytrzymałość pozostałych elementów złącza - ucha i widełek, kończą proces projektowania połączenia sworzniowego przegubowego.

Metodyka prowadzenia obliczeń w wyniku, których ustalone zostaną wymiary geometryczne sworznia zależy od sposobu jego osadzenia we współpracujących elementach.

Sworzeń może, bowiem być:

- luźno pasowany w uchu i widełkach;

- luźno pasowany w uchu i ciasno w widełkach.

Sworzeń luźno pasowany w uchu i widełkach - metodyka prowadzenia obliczeń

Luźne osadzenie sworznia, w otworach wykonanych w łączonych elementach, pozwala na przyjęcie następujących założeń:

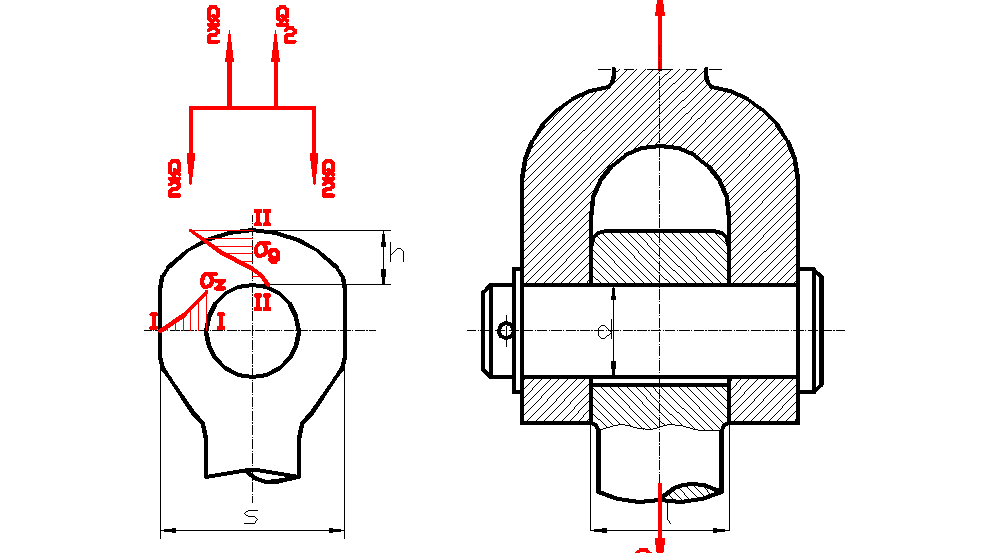

- rozkład obciążeń w połączeniu odpowiadać będzie przedstawionemu na Rys. 1,

- naciski powierzchniowe między sworzniem a uchem oraz sworzniem a widełkami będą równe, co do wielkości.

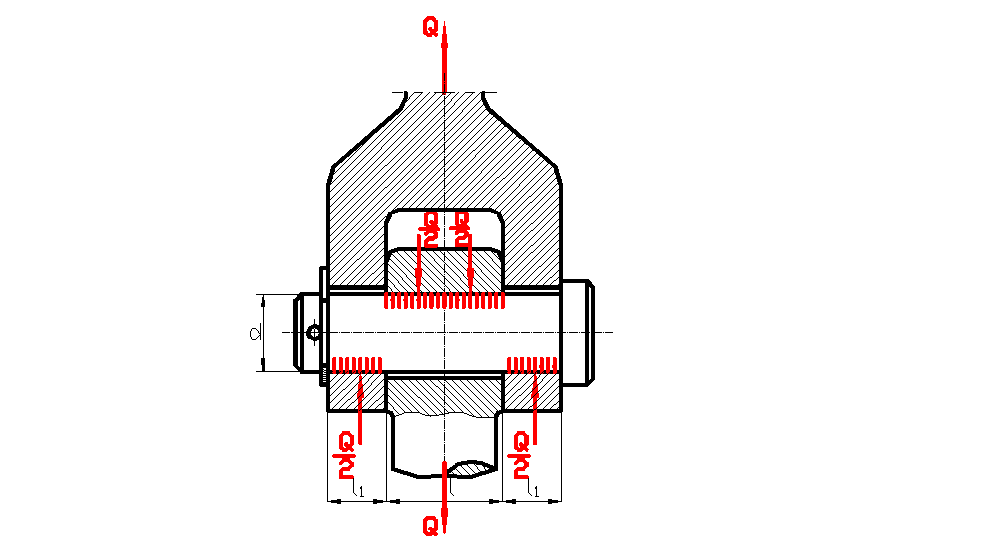

Rys. 1. Schemat obciążenia sworznia luźno pasowanego w uchu i widełkach

Przyjęcie jednakowych nacisków powierzchniowych między sworzniem a obu łączonymi elementami przegubu, pozwala tak dobrać grubość /![]()

/ każdego z ramion widełek, by ich suma równa była grubości ucha /![]()

/, czyli żeby ![]()

.

Optymalny stosunek wiążący poszukiwane wielkości wymiarowe złącza, średnicę sworznia /![]()

/ i grubość ucha /![]()

/ - określany mianem współczynnika kształtu sworznia /![]()

/ - wyznacza się porównując obciążenie / ![]()

/ niszczące sworzeń w wyniku przekroczenia dopuszczalnych naprężeń zginających /![]()

/, z tym obciążeniem /![]()

/, które zniszczy go na skutek przekroczenia dopuszczalnych nacisków powierzchniowych na styku z luzem / ![]()

/.

Siła / ![]()

/ niszcząca sworzeń w wyniku przekroczenia dopuszczalnych nacisków powierzchniowych na styku z luzem równa jest:

![]()

[MN]

gdzie:

![]()

- średnica sworznia [m],

![]()

- grubość ucha [m],

![]()

- naciski powierzchniowe na styku z luzem [MPa].

![]()

[MPa]

Wartości dopuszczalnych nacisków powierzchniowych /![]()

/ w połączeniach sworzniowych ujęte zostały w Tabeli 1.

Tabela 1. Dopuszczalne naciski powierzchniowe ![]()

w [MPa] dla połączeń sworzniowych (przy obciążeniach stałych)

Materiał |

żeliwo |

staliwo |

S235JR (St3S) |

E295 (St5) |

E335 (St6) |

E360 (St7) |

CuSn CuZn |

Dopuszczalne Naciski powierzchniowe

|

60 |

90 |

85 |

120 |

135 |

155 |

40 |

Siła / ![]()

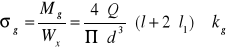

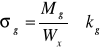

/, która w niebezpiecznym dla sworznia przekroju wywoła naprężenia gnące większe niż dopuszczalne, określona z warunku:

[MPa]

po podstawieniu ![]()

wyniesie

![]()

![]()

![]()

[MN]

gdzie:

![]()

- dopuszczalne naprężenia zginające dla typowych materiałów stosowanych na sworznie podane w Tabeli 2.

Tabela 2. Dopuszczalne naprężenia zginające /![]()

/ dla materiałów stosowanych na sworznie w [MPa]

Materiał |

S235JR (St3S) |

E295 (St5) |

E335 (St6) |

E360 (St7) |

C35 (35) |

C45 (45) |

Dopuszczalne naprężenia gnące

|

135 |

162 |

175 |

194 |

205 |

230 |

Porównanie określonej z dwóch różnych warunków wytrzymałościowych siły Q niszczącej sworzeń:

![]()

[MN] i ![]()

[MN]

umożliwia wyznaczenie współczynnika kształtu sworznia:

![]()

wychodząc z równości

![]()

po przekształceniach

![]()

współczynnik kształtu sworznia opisze zależność

gdzie:

![]()

- dopuszczalne naprężenia gnące dla materiału sworznia w [MPa].

![]()

- naciski powierzchniowe na styku z luzem w [MPa].

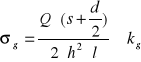

Znajomość współczynnika kształtu sworznia /![]()

/ pozwala na wyznaczenie z warunku na naciski powierzchniowe między sworzniem a uchem, średnicy sworznia /![]()

/:

![]()

[MPa]

po uwzględnieniu zależności:

![]()

[m]

poszukiwana średnica sworznia /![]()

/:

![]()

![]()

równa będzie:

[m]

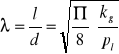

Średnica sworznia wyznaczona z powyższej zależności stanowi podstawę przy doborze znormalizowanego sworznia - np. sworznia z łbem walcowym, którego kształty i wymiary podane zostały na Rys. 2.

d |

D |

d1 |

K |

L2 |

e |

c |

L |

6 |

10 |

1,6 |

2,0 |

3,2 |

1,0 |

2 |

12÷60 |

8 |

14 |

2,0 |

3,0 |

3,5 |

1,0 |

2 |

16÷80 |

10 |

18 |

3,2 |

4,0 |

4,5 |

1,6 |

2 |

20÷100 |

12 |

20 |

3,2 |

4,0 |

5,5 |

1,6 |

3 |

24÷120 |

14 |

22 |

4,0 |

4,0 |

6,0 |

1,6 |

3 |

28÷140 |

16 |

25 |

4,0 |

4,5 |

6,0 |

1,6 |

3 |

32÷180 |

Szereg długości:

8, 10, 12, 14, 16, 18, 20 ,22, 24, 26, 28, 30, 32, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 100, 120, 140, 160, 180.

Wymiary sworzni w [mm].

Rys. 2. Wymiary geometryczne sworzni wg PN-EN 22341:2000

Kolejnym krokiem po dobraniu znormalizowanej średnicy sworznia /![]()

/ jest wyznaczenie z zależności ![]()

grubości ucha /![]()

/:

![]()

[m]

Ostatnią czynnością kończącą obliczanie sworznia luźno pasowanego w połączeniu sworzniowym przegubowym jest sprawdzenie jego wytrzymałości na zginanie.

Naprężenia gnące /![]()

/ niebezpieczny przekrój sworznia muszą być mniejsze od naprężeń gnących dopuszczalnych dla materiału, z którego ten sworzeń wykonano /![]()

/.

Jeśli więc spełniony będzie warunek:

![]()

[MPa]

to sworzeń o wymiarach ustalonych z nośności na naciski, zadane obciążenie zewnętrzne będzie w stanie przenieść.

Ucho złącza sworzniowego przegubowego - metodyka prowadzenia obliczeń

Niezależnie od sposobu osadzenia sworznia w otworach wykonanych w ramionach widełek, w uchu przegubu pasowany jest on luźno.

Projektowanie ucha sprowadza się do wyznaczenia z warunków wytrzymałościowych jego podstawowych wymiarów: grubości /![]()

/, szerokości /![]()

/ oraz wysokości mostka /![]()

/.

Jak już wspomniano, grubość ucha /![]()

/ wynikającą z nośności na naciski opisuje zależność:

![]()

[m]

gdzie:

![]()

- średnica sworznia,

![]()

- naciski powierzchniowe na styku z luzem w [MPa], ich wielkość zależy od dopuszczalnych nacisków powierzchniowych dla połączeń sworzniowych /![]()

/ podanych w Tabeli 1.

Pozostałe wymiary ucha, jego szerokości /![]()

/ i wysokości mostka /![]()

/, wyznacza się z nośności na zerwanie i zginanie w dwóch niebezpiecznych dla niego przekrojach zaznaczonych na Rys. 4.

Rys.4. Obciążenie ucha w połączeniu sworzniowym przegubowym

Przekrój oznakowany jako I-I, obciążenie zewnętrzne rozciąga i zgina.

Panuje, więc w nim złożony stan naprężeń. Opisujące go naprężenie zastępcze /![]()

/ jest w tym przypadku sumą algebraiczną naprężeń rozciągających /![]()

/ i zginających /![]()

/.

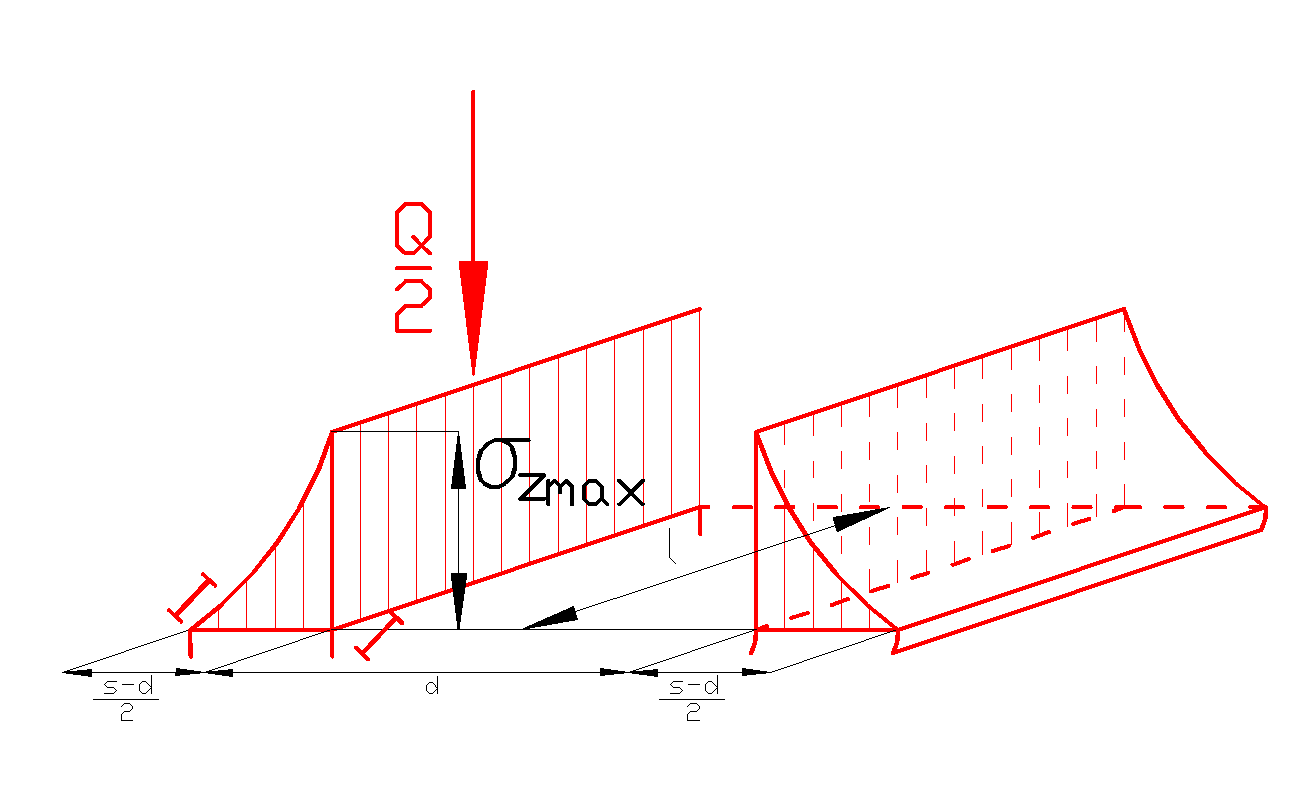

W obliczeniach zakłada się trójkątny i równomiernie rozłożony w kierunku osi rozkład naprężeń zastępczych /![]()

/, jak pokazano na Rys. 5.

Rys.5. Rozkład naprężeń zastępczych /![]()

/ w przekroju I-I ucha

Przenoszone wówczas obciążenie siłą ![]()

, równoważone jest siłą wypadkową /![]()

/ z założonych naprężeń zastępczych.

Wypadkową tę oblicza się z zależności:

![]()

[MN]

i wiedząc, że równoważy ona działanie siły ![]()

![]()

[MN]

z warunku w postaci:

![]()

[MPa]

wyznacza się szerokość ucha /![]()

/ :

![]()

[m]

gdzie:

![]()

- siła obciążająca połączenie w [MN],

![]()

- grubość ucha w [m],

![]()

- średnica sworznia w [m],

![]()

- dopuszczalne naprężenia rozciągające dla materiału ucha w [MPa].

Ostatni z poszukiwanych wymiarów ucha, wysokość mostka /![]()

/, ustala się badając wytrzymałość przekroju II-II.

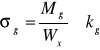

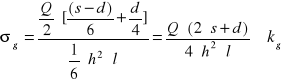

Rzeczywiste obciążenia tego przekroju (zginanie pręta zakrzywionego) zastąpione zostaje modelem uproszczonym prostego zginania i wówczas naprężenia gnące w badanym przekroju można opisać elementarnym warunkiem wytrzymałościowym w postaci:

gdzie:

![]()

- moment gnący przekrój II-II w [MNm],

moment ten dla ucha obciążonego jak na rys. 4 równy jest:

![]()

[MNm]

![]()

- wskaźnik wytrzymałości na zginanie przekroju II-II opartego na wymiarach wysokości mostka /![]()

/ i grubości ucha /![]()

/ wynosi:

![]()

[m3]

Z warunku na zginanie w postaci:

po przekształceniach:

[MPa]

wyznacza się ostatni brakujący wymiar ucha - wysokość mostka /![]()

/:

[m]

gdzie:

l - grubość ucha w [m],

![]()

- szerokość ucha w [m],

![]()

- średnica sworznia w [m],

![]()

- dopuszczalne naprężenia gnące dla materiału ucha w [MPa],

![]()

- obciążenie zewnętrzne złącza w [MN].

Widełki połączenia sworzniowego przegubowego - metodyka prowadzenia obliczeń

W przypadku połączenia sworzniowego przegubowego z tzw. sworzniem pływającym (luźno pasowanym zarówno w uchu jak i w widełkach), którego projektowanie oparte zostało na założeniu ![]()

(grubość ucha równa jest sumarycznej grubości ramion widełek) - kształt i wymiary widełek przyjmuje się takie same jak kształt i wymiary ustalone dla ucha.

Ćwiczenie projektowe:

Zaprojektować połączenie sworzniowe przegubowe, przenoszące obciążenie rozciągające ![]()

Sworzeń ze stali ![]()

![]()

ma być luźno osadzony w uchu i luźno w widełkach przegubu.

Ucho i widełki mają być wykonane ze staliwa ![]()

.

Dane:

dla materiału sworznia / ![]()

/

- dopuszczalne naprężenia zginające ![]()

dla materiału ucha i widełek /![]()

/

- dopuszczalne naciski powierzchniowe ![]()

- dopuszczalne naprężenia rozciągające ![]()

- dopuszczalne naprężenia zginające ![]()

Obliczenia sworznia luźno osadzonego w otworach wykonanych w łączonych elementach przegubu, prowadzi się w oparciu o założenie jednakowych nacisków powierzchniowych między sworzniem a uchem oraz między sworzniem a widełkami.

Wielkość tych nacisków określa zależność:

![]()

[MPa]

gdzie:

![]()

- naciski powierzchniowe na styku z luzem,

![]()

- dopuszczalne naciski powierzchniowe dla słabszego ze współpracujących materiałów.

Po podstawieniu dobranych z Tabeli 1 dopuszczalnych nacisków powierzchniowych dla staliwa ![]()

, wyznaczona wartość nacisków powierzchniowych na styku z luzem wyniesie ![]()

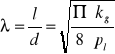

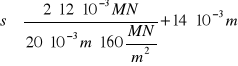

1. Określenie współczynnika kształtu sworznia

Projektowanie sworznia rozpoczyna się od wyznaczenia, charakteryzującego jego wymiary geometryczne, współczynnika kształtu

![]()

przyjmujemy ![]()

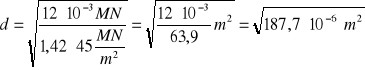

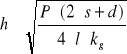

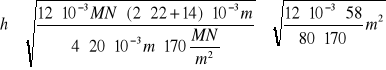

2. Wyznaczenie średnicy sworznia

Znajomość współczynnika kształtu sworznia pozwala na wyznaczenie z warunku na naciski powierzchniowe między sworzniem a uchem średnicy sworznia.

następnie wyznacza się średnicę sworznia /![]()

/ z zależności:

![]()

Średnica sworznia wyznaczona z powyższych zależności stanowi podstawę przy doborze znormalizowanego sworznia np. sworznia z łbem walcowym.

Porównanie wyznaczonej wielkości z wymiarami geometrycznymi sworznia z łbem walcowym, zamieszczonymi na Rys.2 pozwala na przyjęcie znormalizowanej średnicy sworznia ![]()

3. Wyznaczenie grubości ucha

Przy współczynniku kształtu sworznia:

![]()

grubość ucha /![]()

/:

![]()

![]()

przyjmujemy ![]()

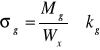

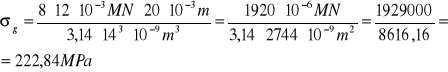

4. Sprawdzenie wytrzymałości sworznia na zginanie

Sworzeń, którego wymiary określone zostały na podstawie nośności na naciski wymaga sprawdzenia na zginanie.

Naprężenia zginające jego niebezpieczny przekrój /![]()

/ nie mogą przekroczyć wartości dopuszczalnych naprężeń zginających dla materiału, z którego ten sworzeń został wykonany. Muszą, więc spełniać warunek w postaci:

![]()

![]()

Ponieważ warunek wytrzymałościowy na zginanie jest spełniony, to sworzeń o przyjętych wymiarach, obciążenie siłą /![]()

/ będzie w stanie przenieść.

5. Określenie wymiarów przekroju ucha

Zgodnie z przyjętą i omówioną we wstępie metodyką, obliczenia ucha przegubu sprowadzają się do ustalenia dwóch jego wymiarów: szerokości /![]()

/ i wysokości mostka /![]()

/.

5.1. Szerokość ucha

Szerokość ucha /![]()

/ określona z zależności:

![]()

[m]

![]()

wyniesie

![]()

przyjmuje się szerokość ucha ![]()

5.2.Wysokość mostka

Wysokość mostka ucha /![]()

/ wyznaczona ze wzoru:

[m]

![]()

przyjmuje się ![]()

6. Grubość widełek

Ponieważ w projektowanym połączeniu sworzniowym przegubowym ze sworzniem pływającym zakłada się, że sumaryczna grubość widełek równa się grubości ucha ![]()

, kształt i wymiary widełek będą takie jak dla ucha.

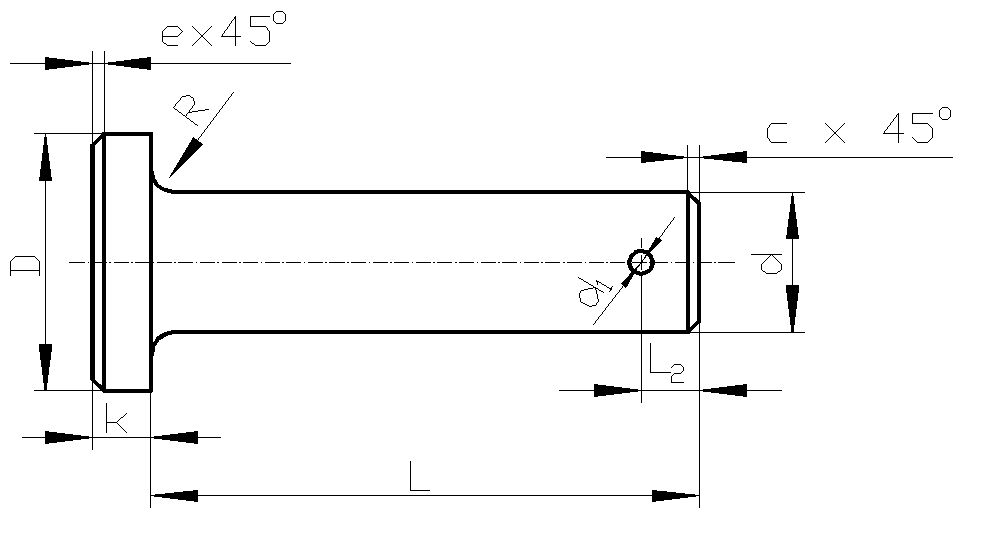

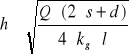

7. Obliczenie długości sworznia

![]()

l1- grubość widełek

l - grubość ucha

d1- średnica otworu pod zawleczkę

L2- odległość otworu pod zawleczkę od końca sworznia

1,5mm-2,0mm - odległość od otworu pod zawleczkę do nacięcia pod pierścień sprężysty

1,5mm - szerokość nacięcia pod pierścień sprężysty

Projektowanie połączenia sworzniowego przegubowego

strona 2 z 15

Wyszukiwarka

Podobne podstrony:

011 pn en 1090 2 2009

1090

04 103 1090

04 103 1090

PN EN 1090 1 A1 2012P

1090 001

1090

Angielski Internet zwroty, Angielski zwroty 1081 - 1090, 1081

1090

Połabscy i Łużyccy Strażnicy Wiary Słowian oraz Bohaterowie Narodowi – Książę Obodrytów Niklot (1090

Yamaha AX 1090 Owners Manual

Kenwood 1090 MD Service Manual

Rotel RB 1090

Yamaha AX 1090 Schematic

1090

1090 215 instrukcja

1090 116 instrukcja

1090 116 instrukcja

więcej podobnych podstron