`POLITECHNIKA KRAKOWSKA

im. Tadeusza Kościuszki

Międzywydziałowe Studium Podyplomowe

OCHRONA ŚRODOWISKA

W OBSZARACH ZURBANIZOWANYCH

ANDRZEJ MIESZKOWSKI

Dr inż.

ZDZISŁAW ROSZAK

Dr inż.

OCHRONA POWIETRZA

Opracowanie stanowi pomoc dydaktyczną dla słuchaczy Międzywydziałowego Studium Podyplomowego pt. „Ochrona środowiska w obszarach zurbanizowanych”, organizowanego przez Politechnikę Krakowską oraz dla studentów Wydziałów Mechanicznego i Inżynierii Środowiska w zakresie przedmiotu: „Ochrona Powietrza”. W ramach Studium prowadzone są przez autorów: Andrzeja Mieszkowskiego i Zdzisława Roszaka wykłady z przedmiotu „Ochrona powietrza”.

SPIS TREŚCI

Wprowadzenie 5

I.Ekologia, ochrona środowiska -pojęcia podstawowe 7

I.1. Analiza instalacji przemysłowej w aspekcie ochrony środowiska 8

I.2. Parametry charakterystyczne procesu oczyszczania i emisji 9

I.3.Recyrkulacja 12

I.4. Emisja zanieczyszczeń - masowe i śladowe 12

I.5. Kierunki działań na rzecz ochrony środowiska 14

II. Podstawy procesów odpylania i odkraplania 15

II.1. Wprowadzenie do procesu odpylania i odkraplania 15

II.2. Wielkości opisujące wymiary i rozkład wielkości cząstek 16

II.2.1. Wymiary cząstek 16

II.2.2.Pył i jego właściwości 16

II.2.3. Ziarna pyłu 17

II.2.4. Warstwa pyłu, pył osadzony 19

II.2.5. Rozkład wymiarów cząstek -skład frakcyjny 19

II.2.6. Gęstość rozkładu qr(dp) 20

II.2.7. Przedziałowa skuteczność procesu separacji 20

II.3. Podstawowe mechanizmy oddzielania 21

II.3.1. Najważniejsze siły występujące w procesach odpylania 21

III. Systematyka urządzeń odpylających i odkraplających 24

III.1. Urządzenia odpylające 24

III.2. Urządzenia odkraplające 25

IV. Suche urządzenia odpylające 26

IV.1. Komory osadcze 26

IV.2. Odpylacze inercyjne 29

IV.3. Odpylacze odśrodkowe 31

IV.3.1. Cyklony 31

IV.3.2. Bateria cyklonów 41

IV.3.3. Multicyklony 42

IV.3.4. Cyklony wirowe 43

IV.3.5. Odpylacze wirnikowe 45

IV.4. Odpylacze filtracyjne 46

IV.4.1. Podstawy procesu filtracji 46

IV.4.2. Ogólna charakterystyka odpylaczy filtracyjnych 48

IV.4.3.Mechanizm osadzania się cząstek pyłu na włóknach 49

IV.4.4. Własności tkanin filtracyjnych 51

IV.4.5.Budowa filtrów 53

IV.4.6 Eksploatacja filtrów regeneracyjnych 55

IV.4.7. Filtry z ziarnistą warstwą filtracyjną 57

IV.4.8. Filtry ceramiczne i membranowe 59

IV.4.9. Zastosowanie filtrów, wady i zalety 60

IV.5. Odpylacze elektrostatyczne 63

IV.5.1. Ogólna charakterystyka odpylaczy elektrostatycznych 63

IV.5.2. Mechanizm odpylania w odpylaczu elektrostatycznym 63

IV.5.3. Budowa odpylaczy elektrostatycznych 65

IV.5.4. Skuteczność odpylania w odpylaczach elektrostatycznych 70

IV.5.5. Eksploatacja, zastosowanie, wady i zalety elektrofiltrów 72

V. Mokre urządzenia odpylające 75

V.1. Płuczka wieżowa bez wypełnienia 76

V.2. Płuczka wieżowa z wypełnieniem 77

V.3. Płuczka pianowa 79

V.4. Płuczka uderzeniowa 81

V.5. Płuczka przewałowa 81

V.6. Płuczka z labiryntowym zamknięciem wodnym 82

V.7. Odpylacz ze zwężką Venturi 83

V.8. Wybrane konstrukcje mokrych odpylaczy 85

V.9. Odkraplacze 87

VI. Podsumowanie 91

VI.1. Dobór urządzeń odpylających 92

VII. Podstawy oddzielania zanieczyszczeń gazowych 97

VII.1. Wprowadzenie 97

VII.2.. Metody stosowane do usuwania zanieczyszczeń gazowych 97

VII.3. Metody fizyczne 98

VII.4. Metody chemiczne 99

VII.5. Metoda mikrobiologiczna 100

VII.6. Połączone metody fizyczne i chemiczne 100

VIII Absorpcja 101

VIII.1. Odsiarczanie gazów 106

VIII.2. Metody ograniczenia emisji siarki w energetyce 108

VIII.3. Metody usuwania tlenków siarki ze spalin kotłowych 109

VIII.4. Oczyszczanie gazów z tlenków azotu 114

VIII.5. Jednoczesne usuwanie siarki i azotu z gazów 117

IX. Oczyszczanie gazów metodą adsorpcji 119

IX.1. Zasady procesów adsorpcji i desorpcji 119

IX.2. Własności adsorbentów 121

IX.3. Opis procesu adsorpcji w instalacji technicznej 124

IX.4. Adsorbery, metody adsorpcji, rozwiązania konstrukcyjne 126

IX.5. Instalacje przemysłowe do procesu adsorpcji 129

IX.6. Dobór, eksploatacja zastosowanie adsorberów 131

X. Oczyszczanie gazów metodą termiczną 134

XI. Oczyszczanie gazów metodą katalityczną 140

XI.1. Proces katalitycznego spalania 141

XI.2. Budowa katalizatorów 142

XI.3. Porównanie metody katalitycznej z termiczną oczyszczania gazów 144

XII. Biologiczne oczyszczanie i dezodoryzacja gazów 145

XII.1. Charakterystyka procesu biologicznego oczyszczania gazów 145

XII.2. Rodzaje mikroorganizmów w procesie neutralizacji zanieczyszczeń gazowych 146

XII.3. Aparaty do biologicznego oczyszczania gazów 146

XII.4. Oczyszczanie gazów w biofiltrach 148

XII.5. Dezodoryzacja gazów 151

Literatura 156

WPROWADZENIE

Człowieka w swojej działalności na Ziemi już od pradziejów wywiera wpływ na zmiany w biosferze. Skalę tych zmian determinuje charakter i rodzaj okresu rozwoju cywilizacji człowieka. Można wyróżnić trzy podstawowe okresy rozwoju cywilizacji człowieka na Ziemi:

okres dominacji przyrody

okres cywilizacyjny

okres ekspansji po rewolucji technicznej

W pierwszym okresie człowiek walczył o przetrwanie i jego ingerencja w środowisko przyrodnicze była znikoma. W drugim okresie rozwinęło się rolnictwo, potem rzemiosło, powstały manufaktury. Stopień ingerencji człowieka w środowisko znacznie wzrósł, chociaż nie mógł być zbyt wielki z uwagi na niewielką liczbę ludzi na Ziemi: (0 r - 150 mln, 1000 r - 400 mln, 1600 r - 500 mln).

Trzeci okres rozpoczyna „rewolucja techniczna” w czasie, której nastąpił „jakościowy skok” w rozwoju sfery technicznej w życiu człowieka. Rozwinęły się nauki ścisłe, myśl techniczna, opracowano szereg wynalazków, powstał przemysł i komunikacja. Intensywnie również rozwinęła się medycyna i nowe metody komunikowania się ludzi i przesyłania informacji. Znacznie polepszyły się warunki życia i w związku z tym liczba ludności też gwałtownie wzrosła - czterokrotnie w ciągu stu lat (1850 r - 1 000 mln, 1950 r - 4 000 mln, 2000 r - 6 000 mln ). Równolegle z rozwojem przemysłu i miast rozwinęło się również rolnictwo. Wszystkie te zmiany wiążą się z głęboką ingerencją i przekształceniem środowiska przyrodniczego człowieka. Gwałtowny wzrost liczebności gatunku ludzkiego determinuje również proporcjonalne wykorzystanie odnawialnych i nieodnawialnych zasobów przyrody. W wielu miejscach na Ziemi zmiany te są tak ogromne, że doprowadziły do klęsk ekologicznych i kolosalnego zmniejszenia zasobów przyrody (pustynie, zdegradowane tereny przemysłowe i rolnicze, zniszczone ekosystemy).

Cienka warstwa biosfery, w której między innymi gatunkami rozwinął się gatunek ludzki jest bardzo łatwa do „przebicia” przez np. szkodliwe promieniowanie kosmiczne i jeżeli jeszcze dodatkowo działamy destruktywnie niszcząc ekosystemy, które zapewniają nam właściwe warunki życia, to świadomie „podcinamy gałąź, na której siedzimy”. Nasuwa się zatem jedyna konkluzja, że rozwój cywilizacji człowieka był niewłaściwy i jednostronny. Rozwinęła się bowiem tylko sfera techniczna w życiu człowieka pozostawiając w tyle inne znacznie bogatsze sfery i możliwości istoty ludzkiej. Człowiek dążąc do coraz lepszych warunków życia wykorzystuje przyrodę znacznie poza jej granice możliwości - miał być gospodarzem na Ziemi a stał się „rabusiem”. Rozwinięta technika i szereg wynalazków z jednej strony znacznie polepsza egzystencję człowieka i rozszerza jego możliwości, ale z drugiej strony też znacznie ogranicza go przez uzależnienia (coraz trudniej można wyobrazić sobie: wyłączony telewizor i rodzinę rozmawiającą wieczorem, jeden dzień bez elektryczności lub wody w sieci, przemieszczania się bez samochodu itp.). Technizacja życia ludzi przyczynia się nie tylko do zatracenia wielu możliwości, jakie człowiek posiadał, ale również tak kształtuje jego zachowania, że wszelkie życie wokół siebie traktuje czysto technicznie - instrumentalnie i bez szacunku. Ponadto niezrównoważony rozwój człowieka jest przyczyną coraz częstszych chorób psychicznych i dewiacji. Ludzie czują się zagrożeni wewnętrznymi słabościami i zewnętrznymi naciskami - szukają wsparcia, szukają uczuć, współczucia, akceptacji, krótko mówiąc „ducha” - rozwoju duchowego. Stąd jak „grzyby po deszczu” rozwinęło się szereg sekt w których jednostki ludzkie szukając tych wartości są wykorzystywane i całkowicie uzależniane psychicznie. Inną drogą poszukiwań ludzi, którzy nie radzą sobie z życiem, z emocjami, którzy chcą o czymś zapomnieć, „poprawić” sobie nastrój - jest ucieczka w sferę przeżyć narkotycznych czy alkoholowych.

W całej biosferze obowiązuje zasada równowagi - stan homeostazy, a zakłócenie tego stanu działa destruktywnie na wszystkie jej elementy a przede wszystkim na człowieka, który „stoi przecież na szczycie piramidy”.

Dla ratowania istniejącego stanu rzeczy rozwinęły się dwie dziedziny wiedzy: „Ekologia” i „Ochrona Środowiska”.

Z. Roszak

I. Ekologia, Ochrona Środowiska - pojęcia podstawowe

Ekologia jako dział biologii jest nauką o wzajemnych zależnościach i powiązaniach pomiędzy żywymi istotami, między nimi a ich zespołami - populacjami oraz między nimi a ich środowiskiem żywym - biocenozy i nieożywionym - biotopem.

Etymologicznie wyraz Ekologia pochodzi od dwóch słów greckich oikos - dom lub gospodarstwo (wiejskie) i logos - opowieść, słowo. Jest to zatem opowieść o „gospodarstwie człowieka”, a więc całej biosferze, w której człowiek ma być „gospodarzem” co według tradycyjnych kryteriów oznaczało kogoś, kto dba o bezpieczeństwo i dobre warunki wszystkich elementów całego gospodarstwa - zarówno tych żywych (pracownicy zwierzęta, rośliny...) jak i nieożywionych (ziemia, sprzęty, zabudowania ...).

Często używany obecnie termin „ekologiczny” (np. „ekologiczna” pralnia, proszek, papier itp.) jest nie prawidłowy ale tak szeroko używany, że nie możliwa jest zmiana tego stanu rzeczy - zatem „ekologiczny” należy rozumieć jako „przyjazny dla środowiska”.

Ochrona Środowiska polega na działaniu zmierzającym do przywrócenia równowagi przyrodniczej poprzez: zapobieganie szkodliwym wpływom na środowisko, racjonalne gospodarowanie zasobami przyrody oraz przywracanie do właściwego stanu elementów przyrody.

Środowisko jest to ogól elementów przyrodniczych a w szczególności: powierzchnia ziemi łącznie z glebą kopaliny, powietrze, woda, świat zwierzęcy i roślinny a także krajobraz w każdej jego postaci.

Nadrzędnym celem wszystkich tych działań jest zapewnienie współczesnemu i przyszłym pokoleniom korzystnych warunków życia oraz realizacji prawa do korzystania z zasobów środowiska i zachowania jego wartości[U].

Wszelka działalność człowieka, w wyniku której oddziałuje on na otaczający świat, zobowiązuje go równocześnie do zachowania tego świata dla wszystkiego co żyje, co na świat przychodzi i na świecie przemija. Świat jest środowiskiem do życia nie tylko dla ludzi. Człowiekowi nie wolno naruszać stanu dynamicznej równowagi wszystkich istot żyjących na tej Ziemi. Każda szkoda wywołana przez człowieka obraca się przeciwko niemu i przeciwko wszystkiemu co żyje.

W celu ochrony świata i środowiska przed szkodami i naruszaniem równowagi dynamicznej, człowiek musi się kierować w swojej działalności następującą maksymą:

Naturam protegere necesse est!

(Ochrona środowiska jest koniecznością!)

Powyższa myśl jest w zasadzie znana od dawna. Już w prawie rzymskim obowiązywała zasada:

Aerem corrumpere non licet.

(Nie wolno psuć powietrza.)

Odrzucając myśl o rozmyślnie szkodliwym działaniu człowieka można założyć, że nie zna on, a w konsekwencji nie jest w stanie stosować odpowiednich reguł kształtowania współczesnego świata. Badanie i formułowanie tych reguł stanowi jedno z najważniejszych zadań, którego rozwiązaniem muszą zająć się wspólnie przedstawiciele nauk humanistycznych, przyrodniczych oraz technicznych.

Główną przyczyną zakłócenia równowagi przyrodniczej jest nie tylko przekształcanie krajobrazu, ale również wprowadzanie szeregu związków chemicznych i elementów fizycznych do środowiska - zwanych „zanieczyszczeniami” które szkodliwie oddziaływują na środowisko.

Zanieczyszczeniem nazywamy dowolną substancję która w stanie nie rozcieńczonym (odpady) lub rozcieńczonym w „nośniku” (ścieki, aerozole) została wprowadzona do środowiska. Zanieczyszczeniem jest także emisja energii w dowolnej jej postaci (energia cieplna, fale akustyczne i elektromagnetyczne, promieniowanie korpuskularne itp.)

Jako nośniki w większości procesów technologicznych używane są powietrze i woda. Głównym zadaniem nośników jest transport masy i ciepła - konieczny do przeprowadzenia przemiany czy reakcji chemicznej.

Zanieczyszczenie środowiska jest problemem stworzonym przez człowieka i przez niego musi być rozwiązanym. Podstawowymi źródłami zanieczyszczeń są źródła antropogeniczne i naturalne. Naturalne źródła jak np.: wybuchy wulkanów, burze piaskowe, pożary, huragany itp. są raczej niemożliwe do opanowania. Antropogeniczne źródła emisji zanieczyszczeń do których należą: przemysł, komunikacja, gospodarstwa domowe i rolnictwo mogą być opanowane i kontrolowane. Wszystkie te obszary działalności człowieka są przyczyną degradacji środowiska i jedyne drogi wyjścia to, albo likwidacja źródła, albo obniżenie emisji zanieczyszczeń do poziomu poniżej wartości granicznych z którymi przyroda potrafi sobie jeszcze poradzić.

I.1. Analiza instalacji przemysłowej w aspekcie ochrony środowiska

Przemysł jest obecnie najbardziej rozwiniętą sferą działalności ludzi na Ziemi i także „najobfitszym” źródłem emisji szerokiej gamy różnego rodzaju zanieczyszczeń. Należy podkreślić, że rolnictwo obecnie nie wiele ustępuje mu w tym względzie.

Na rys 1. przedstawiono schemat ogólny procesu technologicznego w którym następuje przemiana masy i energii. W każdej przemysłowej instalacji produkcyjnej można wyróżnić elementy składowe, nazywane tu stopniami [2].

|

Rys I.1. Schemat instalacji przemian materiałowych i energetycznych.

Poniżej omówiono poszczególne stopnie instalacji.

Stopień wejściowy

W tym etapie procesu surowce i niezbędne materiały jak woda i powietrze są wprowadzane i odpowiednio przygotowywane do przeprowadzenia zamierzonej przemiany materii i energii. Wybór rodzaju surowca będzie decydować o przebiegu reakcji i ilości oraz rodzaju wytworzonych zanieczyszczeń. Objętości użytych nośników decydować będą o kosztach instalacji do oddzielania zanieczyszczeń. Im mniej zużytych nośników w procesie tym mniejsze i tańsze będą instalacje do oddzielania zanieczyszczeń a także niższe koszty ich eksploatacji. Można zatem stwierdzić, że nakłady finansowe związane z ochroną środowiska będą wtedy najmniejsze, gdy już dla stopnia wejściowego instalacji uwzględnione zostaną odpowiednie środki, uwzględniające ochronę środowiska.

Stopień przemiany

Obok wytworzenia produktu w tym etapie procesu przemiany materii i energii powstają także wszystkie zanieczyszczenia emitowane później w ostatnim stopniu. Z doświadczenia wiadomo, że nie ma w przemyśle instalacji z której można otrzymać tylko wymagane produkty - zawsze powstają także uboczne, niepotrzebne związki zwane później zanieczyszczeniami. W procesach przemysłowych nie da się w zasadzie uniknąć całkowicie powstawaniu zanieczyszczeń. Rozważając dowolny proces, w którym zachodzą przemiany energetyczne, oraz biorąc pod uwagę drugą zasadę termodynamiki (Carnota) wiadomo, że ciepła nie można nigdy przemienić całkowicie w inny rodzaj energii. Tak więc w przypadku procesów cieplnych, nie do uniknięcia jest emisja termiczna. Zgodnie z prawami natury nie do uniknięcia jest również powstawanie zanieczyszczeń, tj. emisja masy czyli emisja materiałowa. Żyjemy więc w warunkach ciągłej emisji ciepła, masy i energii akustycznej, która zwykle towarzyszy mechanicznym procesom przetwórczym.

Ograniczenie ilości zanieczyszczeń powstających w tym etapie przemiany możliwe jest przez: modernizację instalacji, zmianę rodzaju surowców czy też technologii oraz ograniczenie ilości używanych nośników które jest najtańszym sposobem ograniczenia emisji do środowiska.

Stopień produktu

W tym stopniu oddziela się pożądane produkty od niepożądanych i od płynów inertnych (nośniki). Skuteczność separacji produktów powinna być jak największa ażeby zapobiec stratom pożądanych materiałów. Płyny inertne wraz z nieużytecznymi produktami i pewną ilością produktów użytecznych są transportowane do następnego etapu (stopnia).

Stopień oczyszczania

W stopniu oczyszczania - zwanym także stopniem filtracji - wszystkie gazowe, ciekłe i stałe zanieczyszczenia niezależnie od ich wartości handlowej muszą być dokładnie oddzielone od nośników. Nośniki odprowadza się do środowiska przez stopień emisji lub czasem zawraca się do wykorzystania w procesie. Od skuteczności aparatów zastosowanych w tym stopniu zależą wielkości emisji i związane z tym koszty ponoszone na opłaty i ewentualne kary.

Stopień emisji

Zadaniem stopnia emisji jest odprowadzenie nośników i resztek nie oddzielonych zanieczyszczeń do środowiska. Stopień emisji to różnego rodzaju emitory w postaci: komina, rury wydechowej, „wydmuszki”, kanału wentylacyjnego czy rurociągu odprowadzającego (np. ściekowy). Wysokość emitora decyduje o końcowym stopniu koncentracji zanieczyszczeń w atmosferze - im wyższy komin tym większe rozcieńczenie - ze względu na większy zasięg rozprzestrzeniania się zanieczyszczeń.

I.2. Parametry charakterystyczne procesu oczyszczania i emisji

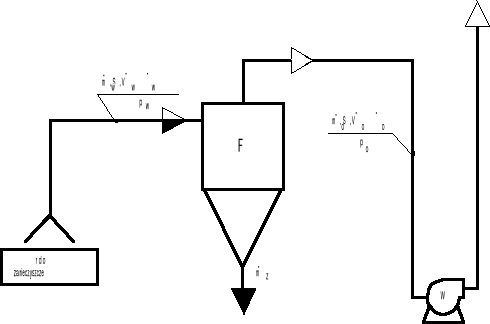

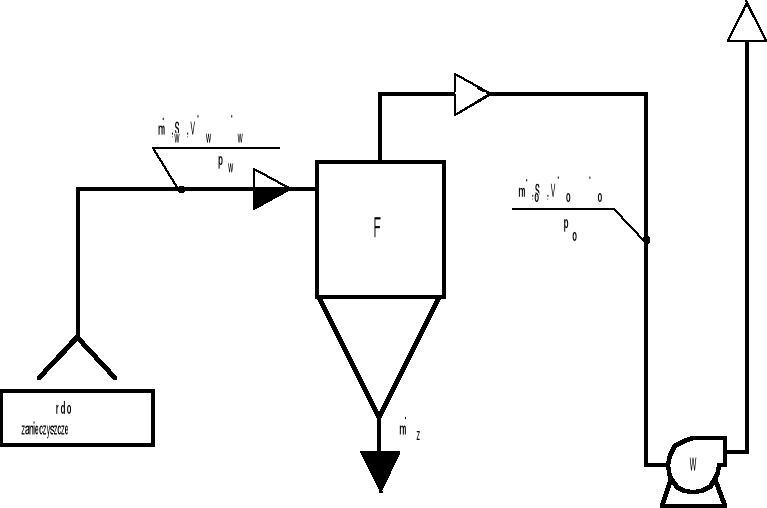

Poniżej na rys I.2 przedstawiono schemat instalacji do rozdzielania aerozoli oraz emisji nośników - stanowiących stopnie oczyszczania i emisji.

Rys I.2. Schemat ogólny instalacji do rozdzielania aerozoli - stopień oczyszczania i emisji.

Do stopnia F oczyszczania doprowadzany jest strumień gazowego medium nośnego o objętościowym natężeniu przepływu ![]()

[m3/s], zawierające zanieczyszczenia o strumieniu masowym ![]()

[kg/s].

![]()

(I.1)

Symbol ![]()

[kg/m3] oznacza masę zanieczyszczeń na jednostkę objętości medium nośnego, a więc koncentrację zanieczyszczeń na wlocie do urządzenia oczyszczającego. Na wylocie z urządzenia oczyszczającego koncentracja zanieczyszczeń wynosi ![]()

, a strumień masowy zanieczyszczeń

![]()

(I.2)

Jednocześnie przyjmujemy, że strumień masy zanieczyszczeń zatrzymany w urządzeniu oczyszczającym wynosi ![]()

.

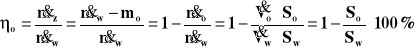

Skuteczność ogólna ![]()

oczyszczania (rozdziału) wyraża stosunek strumienia masy zanieczyszczeń zatrzymanych w urządzeniu oczyszczającym ![]()

do strumieniu masy zanieczyszczeń wprowadzonych do urządzenia oczyszczającego ![]()

:

|

(I.3) |

^ - dla założenia stałego objętościowego wydatku medium nośnego na wlocie i wylocie ze stopnia oczyszczania czyli dla: Vw = Vo.

Tak więc skuteczność oczyszczania określa zmiany strumienia masy zanieczyszczeń w medium nośnym zachodzące w aparacie. Zmiany te zależą od typu aparatu, od warunków prowadzenia procesu - w szczególności objętościowego natężenia przepływu ![]()

medium nośnego i stężenia ![]()

zanieczyszczeń w medium nośnym - jak również od własności fizycznych medium nośnego i rodzaju substancji zanieczyszczenia. Ogólna skuteczność oczyszczania ηo nie jest więc stałą aparaturową i w żadnym wypadku nie może być stosowana jako jedyna miara wielkości nakładów technicznych ponoszonych na ochronę środowiska. Przy doborze urządzeń do usuwania zanieczyszczeń uwzględnia się także skuteczność przedziałową (frakcyjną) ηp - wyznaczaną jako skuteczność urządzenia do wydzielania określonych wielkości cząstek aerozolowych (przedziałów wielkości frakcji). Zagadnienie to zostanie omówione szerzej w następnym rozdziale (II).

Wtórne wykorzystanie zanieczyszczeń wiąże się z ich całkowitym lub częściowym zawracaniem - recyrkulacją do instalacji produkcyjnej co może wymagać znacznych nakładów technicznych i aparaturowych. Należy mieć równocześnie na uwadze, że składowanie oddzielonych zanieczyszczeń wymaga również wysokich często kosztów, związanych z transportem zanieczyszczeń oraz z przygotowaniem i dozorem odpowiednich składowisk i kosztami składowania.

Wysokość kosztów, związanych z instalacją oczyszczającą oraz z dalszą przeróbką oddzielonych zanieczyszczeń, wskazuje na ewentualne błędy popełnione przy wyborze surowców oraz przy ustalaniu technologii procesu produkcyjnego. Nie można poświęcać całej uwagi samym tylko zanieczyszczeniom, ale w równym stopniu należy zwrócić ją także na media nośne. Od wielkości objętościowego natężenia przepływu ![]()

mediów nośnych zależy bowiem - w znacznym stopniu - wielkość instalacji oczyszczającej. Także medium nośne można zawracać do procesu co wpłynie na obniżenie kosztów eksploatacyjnych instalacji (np. ogrzane powietrze zasysane z hali zimą może być ponownie wykorzystane).

Obowiązuje ogólna zasada - im większa ilość nośnika lub mniejsza koncentracja zanieczyszczeń tym większe nakłady inwestycyjne i eksploatacyjne, ponoszone na ochronę środowiska.

Tak więc zarówno zanieczyszczenia, jak i medium nośne, zasługują na równorzędną uwagę.

Istotne znaczenie ze względu na koszty eksploatacji instalacji oczyszczającej mają - „opory przepływu” Δp - czyli spadek ciśnienia medium nośnego w instalacji lub aparacie do oczyszczania. Opory przepływu Δp wyznacza się jako różnicę ciśnień całkowitych na wlocie i wylocie z urządzenia lub instalacji:

Δp = pw - po [Pa] |

(I.4) |

Bezpośrednio za stopniem oczyszczania usytuowany jest stopień emisji. Jego celem i przeznaczeniem jest odpowiednie wyemitowanie do środowiska mediów nośnych wraz z pozostałymi w nich zanieczyszczeniami. Stopniem emisji może być: komin, „wydmuszka”, rura wydechowa, wylot ciągu wentylacyjnego, kolektor kanalizacyjny, itp. W przypadku powietrza atmosferycznego stopień emisji tworzą najczęściej kominy. Stosowanie kominów ma na celu rozprzestrzenienie emitowanych zanieczyszczeń w jak najszerszym obszarze.

Wielkość ogólnej emisji Eo z komina jest sumą strumienia masowego zanieczyszczeń mo i strumienia masowego nośnika (Vo ⋅ ρn) (gdzie ρn - gęstość nośnika):

Eo = |

(I.5)

|

Należy zwrócić uwagę na fakt, że w omawianym stopniu emisji emitowane są do atmosfery nie tylko resztki samych zanieczyszczeń, ale także medium nośne. Nawet całkowite oddzielenie wszystkich zanieczyszczeń nie oznacza wcale, że stopień emisji jest zbędny. Pozostaje on zawsze integralną częścią instalacji produkcyjnej w swej pełnej wielkości i ze wszystkimi związanymi z nim kosztami. Odciążenie stopnia emisji można zrealizować jedynie poprzez wprowadzenie recyrkulacji medium nośnego.

Zwykle, ze względu na ocenę oddziaływania na środowisko resztek emitowanych zanieczyszczeń i związane z tym opłaty interesuje nas głównie wielkość emisji zanieczyszczeń E. Emisja E jest funkcją objętościowego natężenia przepływu medium nośnego ![]()

, stężenia zanieczyszczeń w medium nośnym ![]()

na wylocie z urządzenia oczyszczającego oraz skuteczności oczyszczania ηo:

E = |

(I.6)

|

Emisja E - wyznacza się zwykle w: [g/s, kg/h, t/rok].

I.3. Recyrkulacja

Najskuteczniejszym i najdalej idącym sposobem ochrony i odciążania środowiska jest całkowite unikanie wszelkiej emisji. Jedną z metod przybliżającą nas do osiągania tego celu jest recyrkulacja medium nośnego, które opuszcza stopień oczyszczania. Metoda ta znajduje już wprawdzie zastosowanie w praktyce przemysłowej, ale tylko w wyjątkowych wypadkach.

W większości przypadków metoda recyrkulacji medium nośnego nie jest brana w ogóle pod uwagę. Przyczynami takiego stanu rzeczy są trzy następujące fakty [2]:

1.Rodzaj i charakter procesu nie pozwalają na zastosowanie recyrkulacji. Jako przykład można wymienić paleniska, w których następuje całkowite zużycie tlenu doprowadzanego wraz z powietrzem. Ewentualna recyrkulacja spalin byłaby dla procesu spalania całkowicie bezużyteczna.

2.Zbyt wysokie koszty eksploatacyjne. Koszty te należy jednak porównać z nakładami, jakie muszą być ponoszone na ochronę i późniejsze oczyszczanie środowiska z nagromadzonych odpadów.

3.Wymagania odnośnie stopnia czystości powietrza, które jest doprowadzane i zużywane w procesie, są znacznie wyższe, niż wymagania odnośnie czystości powietrza emitowanego do atmosfery. Innymi słowy: powietrze, które jest emitowane do atmosfery, może zawierać więcej zanieczyszczeń niż powietrze, które jest potrzebne dla realizacji procesu.

1.4. Emisje zanieczyszczeń - masowe i śladowe

Emitowane do środowiska zanieczyszczenia mogą występować w dużych stężeniach i strumieniach masowych - emisje masowe, lub małych stężeniach i strumieniach masowych - emisje śladowe.

Istotne znaczenie ze względu na obciążenie środowiska ma również sposób emisji: zorganizowana i niezorganizowana.

Emisje zorganizowane to te, które wprowadzane są do środowiska w strumieniach nośników przez emitory i zanieczyszczenia mają możliwość rozcieńczyć się w większej objętości powietrza lub zostać przeniesione na duże odległości (ponad 1000 km) - dzięki np. wysokim kominom.

Emisje niezorganizowane to te, które wprowadzane są do środowiska w przypadkowy sposób przez: nieszczelności instalacji, kołnierze oraz zawory, świetliki hal, porywane wtórnie z konstrukcji czy też z powierzchni składowania przez ruchy powietrza lub wody opadowe. Każdemu procesowi produkcyjnemu poza emisjami materiałowymi towarzyszą zwykle emisje termiczne, emisje akustyczne a czasem emisje radioaktywne.

Poniższy schemat przedstawia przykład procesu produkcyjnego z zaznaczonymi rodzajami emisji - rys I.3.

|

Rys I.3. Przykład procesu produkcyjnego - wytwarzanie kruszywa ceramicznego z uwzględnieniem źródeł emisji

Przy rozwiązywaniu problemu oczyszczania gazów, zwraca się uwagę w pierwszym rzędzie na tzw. zanieczyszczenia masowe, występujące w stosunkowo dużych ilościach w gazach emitowanych w jednostce czasu. Przykładem tego typu zanieczyszczeń są obecnie dwutlenek siarki, tlenki azotu, dwutlenek węgla, i pyły zawarte w gazach odlotowych. Dopiero po rozwiązaniu problemu usuwania zanieczyszczeń masowych zwraca się uwagę na zanieczyszczenia śladowe, pomimo, że ich oddziaływanie na środowisko może być znacznie bardziej destruktywne. Do zanieczyszczeń śladowych można zaliczyć: węglowodory, dioksyny i furany, związki fluoru i chloru, tlenek węgla, ozon, substancje zapachowe (odory) itp.

Poświęcanie coraz większej uwagi zanieczyszczeniom śladowym wiąże się, między innymi, z coraz bardziej kompleksowym widzeniem problemów ochrony środowiska.

Usuwanie zanieczyszczeń masowych wiązało się pierwotnie z ich przeróbką na takie materiały, które mogły być przemysłowo wykorzystane, lub bez obawy wypuszczane do atmosfery. Na przykład, dwutlenek siarki może być przerobiony na kwas siarkowy, czystą siarkę lub gips. Z tlenków azotu otrzymać można molekularny azot, który bez obawy może być wypuszczony do atmosfery.

Przy opracowywaniu nowych technologii oczyszczania gazów z zanieczyszczeń śladowych zwraca się obecnie dużą uwagę na możliwość pełnego odzysku substancji, które mogą być później wykorzystane w różnych procesach produkcyjnych.

I.5. Kierunki działań na rzecz ochrony środowiska

Z instalacji produkcyjnych emitowane są do środowiska zarówno zanieczyszczenia, jak i media nośne. Jednym ze sposobów ograniczenia emisji jest zastosowanie odpowiednich środków technicznych, których celem jest oddzielenie zanieczyszczeń i ograniczenie ilości mediów nośnych.

Wpływ na stan środowiska mają głównie emisje zanieczyszczeń, chociaż nośniki mogą również wpływać niekorzystnie np. strumienie ciepła do środowiska.

Ograniczenie oddziaływania na środowisko i wielkości emisji zanieczyszczeń realizuje się przez:

Rozcieńczanie - wiąże się z np. zwiększaniem wysokości kominów, co umożliwia „rozpuszczenie” tego samego ładunku zanieczyszczeń w większej objętości powietrza atmosferycznego lub przetransportowanie go na znaczne odległości (nawet parę tys. km). Niestety ten sposób nie zmniejsza szkodliwego wpływu zanieczyszczeń na stan środowiska, a jedynie przesuwa szkodliwość działań dalej od źródeł emisji. Może to mieć znaczenie w obszarach zurbanizowanych,

Oczyszczanie (filtracja) nośników - zwana także metodą „end of pipe” Metoda ta polega na zassaniu zanieczyszczonych nośników i oddzielaniu od nich zanieczyszczeń przy użyciu różnych metod i aparatów. Podstawowym zagadnieniem w tej metodzie jest uzyskanie maksymalnych skuteczności działania instalacji. Schemat i zasadę działania tej metody przedstawiono szerzej w pkt. I.2.,

Recyrkulacja - jest wtórnym wykorzystaniem zanieczyszczeń i nośników i wiąże się z ich całkowitym lub częściowym zawracaniem do procesu produkcyjnego (pkt. 1.3),

Zmiana technologii - zastosowanie innych technologii należy do radykalnych i najwłaściwszych sposobów znacznej redukcji emisji zanieczyszczeń. Jako przykład można tu przytoczyć porównanie dwóch metod gaszenia koksu: metodę „mokrą” (huta HTS) przy której powstaje ogromne ilości różnorodnych zanieczyszczeń powietrza i wody oraz „suchą” metodę w której używa się czystego azotu (huta „Katowice”) - ze znikomą emisją,

Czyste technologie i biotechnologie - zastosowanie najnowocześniejszych sposobów wytwarzania i usuwania zanieczyszczeń jest najdroższą, ale zarazem najskuteczniejszą metodą postępowania na rzecz ochrony środowiska. Należy tu wymienić przede wszystkim technologie bezodpadowe i biotechnologie, natomiast w zakresie nowych sposobów usuwania i destrukcji zanieczyszczeń procesy prowadzone w reaktorach: plazmowych, aerozolowych, elektrostatycznych (strumień elektronów), elektrochemicznych, fotokatalitycznych (ultrafiolet), ultradźwiękowych oraz procesy separacji membranowej.

II. PODSTAWY PROCESÓW ODPYLANIA I ODKRAPLANIA

II.1. Wprowadzenie do procesów odpylania i odkraplania

Pyły i krople występują w formie cząstek, których średnica w dużym stopniu uwarunkowana jest procesem ich powstawania. Zależność ta ma istotne znaczenie dla procesów odpylania i odkraplania, bowiem im mniejsze są cząstki, tym większych trzeba nakładów energetycznych do realizacji procesu ich oddzielania.

Stosunkowo duże cząstki powstają w procesach rozdrabniania ciał stałych oraz w procesach rozpylania cieczy. Bardzo drobne cząstki cieczy - powstają przede wszystkim w wyniku kondensacji par, natomiast bardzo drobne cząstki ciała stałego - tworzą się w procesach krystalizacji. Najdrobniejsze cząstki ciała stałego mogą powstawać przy spalaniu i różnego rodzaju przeróbce ciał sypkich - w wyniku ścierania.

W następstwie każdego z wyżej wymienionych procesów powstają różne cząstki, których rozkład wielkości średnic może zawierać się zarówno w wąskich jak i stosunkowo szerokich granicach. Rozdrobnione ciało stałe lub krople cieczy występują zwykle w stanie rozproszonym w gazach (zwykle powietrzu) tworząc „aerozol”.

Aerozol jest układem dwu- lub trójfazowym składającym się ze stałej lub ciekłej fazy rozproszonej oraz gazowego ośrodka dyspersyjnego - „nośnika”. Układ ten musi spełniać warunek stabilności.

Pył jest to faza stała w postaci cząstek mniejszych od 300 m, rozproszona w gazowym ośrodku dyspersyjnym - tworząc postać aerozolu lub w postaci usypanej warstwy.

Mgła i „chmury kropel” stanowią układ dyspersyjny, utworzony w wyniku rozproszenia cząstek fazy ciekłej.

Mgła jest aerozolem zawierającym rozproszone kropelki cieczy o średnicach poniżej 10 m powstałe w wyniku dyspersji lub kondensacji. „Chmury kropel” (termin używany w Europie Zach.) powstają w wyniku dyspersji - rozpylania cieczy i zawierają cząstki o średnicach od 50 m do 1000 m.

Smog jest aerozolem kondensacyjnym czyli powstałym w wyniku spalania lub kondensacji zawierającym cząstki ciała stałego i cieczy o wymiarach poniżej 5 m.

Dym jest aerozolem kondensacyjnym zawierającym cząstki ciała stałego o wymiarach poniżej 1 m.

Istotą procesów odpylania i odkraplania jest oddzielenie cząstek fazy stałej lub ciekłej od fazy gazowej, stanowiącej fazę ciągłą - nośnik, w której rozproszone są cząstki. W przypadku gdy oddzielane są cząstki stałe mówimy o odpylaniu, natomiast gdy oddzielane są cząstki cieczy, wtedy mówimy o odkraplaniu lub odemglaniu lub ogólnie - rozdzielaniu aerozoli. Należy zaznaczyć, że określenie odkraplanie jest często używane jako jedno określenie dla obydwu rodzajów oddzielania cząstek cieczy.

Oddzielanie cząstek od gazu zachodzi praktycznie zawsze w warunkach ruchu obydwu faz. Każda faza charakteryzuje się ruchem względnym w odniesieniu do drugiej fazy. Fakt ten stanowi najważniejszy fizykalny warunek dla realizacji procesu rozdzielania obu faz.

Oddziaływanie pyłów i kropel na ludzi, zwierzęta, roślinność i budowle może być zarówno nieprzyjemne, jak i w najwyższym stopniu niebezpieczne. Przenikające do płuc pyły i aerozole mogą powodować u ludzi ciężkie schorzenia zdrowotne. Szczególnie odnosi się to do pyłów o wielkościach cząstek w zakresie 0,5 m do 5 m. Odnosi się to również do zwierząt. W przypadku drzew, których liście przez długi czas spełniały rolę skutecznego filtra zanieczyszczeń, pochodzących od ruchu kołowego, obserwuje się znaczne upośledzenie procesów wymiany masy(oddychanie, transpiracja i fotosynteza), wskutek tworzenia się na liściach uszkodzeń i trwałych osadów najdrobniejszych pyłów. Uszkodzenia budowli spowodowane są w wielu przypadkach osadzaniem się na nich drobnych pyłów w powiązaniu z oddziaływaniem wilgoci zawartej w powietrzu. Uszkodzenia zabytkowych budowli Krakowa to znaczący i naukowo uzasadniony przykład szkodliwego oddziaływania pyłu na substancję budowlaną. Niewątpliwy udział w tym destrukcyjnym procesie mają również zanieczyszczenia gazowe (SO2, NOx).

Odpylanie na skalę przemysłową zostało po raz pierwszy wprowadzone w przemyśle hutniczym. Było to odpylanie mokre, w którym pył wypłukiwany był z gazów odlotowych za pomocą rozpylonej wody.

Odkraplanie znalazło po raz pierwszy szerokie zastosowanie w przemyśle chemicznym na początku XX wieku. Było to oddzielanie kropelek kwasu siarkowego za pomocą elektrofiltrów skonstruowanych przez amerykańskiego inżyniera o nazwisku Cottrell.

II.2. Wielkości opisujące wymiary cząstki, rozkład wymiarów cząstek

II.2.1. Wymiary cząstek

Wymiary cząstek można jednoznacznie określić tylko wtedy, gdy mają one geometrycznie prosty kształt, np. kule, sześciany, walce, płytki. Taki idealny przypadek występuje w praktyce bardzo rzadko. W rzeczywistości cząstki charakteryzują się nieregularnym kształtem, a ich wymiar określany jest w wyniku odpowiednich pomiarów.

Wymiar cząstki posiadającej nieregularny kształt charakteryzuje tzw. wymiar zastępczy cząstki oznaczany np. x lub dp. Zastępczy liniowy wymiar cząstki x może być zdefiniowany jako największy liniowy wymiar cząstki, zmierzony w ściśle ustalonym kierunku. Średnica zastępcza cząstki dp definiowana jest najczęściej jako średnica kuli o tej samej objętości co dana cząstka lub też jako średnica koła o powierzchni równej powierzchni rzutu danej cząstki w kierunku prostopadłym do przepływu medium. Wymiar zastępczy cząstki musi być określony na podstawie odpowiednich pomiarów.

Powyższe uwagi i wprowadzone pojęcia odnoszą się zarówno do cząstek pyłu, jak i kropel cieczy.

II.2.2. Pył i jego właściwości

Pojęcie pyłu wiąże się nierozerwalnie z mieszaniną dwufazową (aerozolem), w której fazą rozpraszającą jest gaz, a fazą rozproszoną rozdrobnione ciało stałe. Elementy ciała stałego noszą nazwę cząstek lub ziaren pyłu.

Rozdrobnioną fazę stałą można nazwać pyłem, jeśli jej stopień rozdrobnienia jest odpowiednio duży. Jako górne granice wymiarów geometrycznych ziaren zaliczanych do pyłów przyjmuje się 300 μm [1], ale także 500 μm [7].

Bardziej precyzyjna jest definicja Judy [7,8], według której do pyłów zalicza się takie ziarna, których prędkość swobodnego opadania w nieruchomym powietrzu (o temp. 20˚C i ciśnieniu 1013 hPa) jest mniejsza od 5 m/s lub, które wykonują ruchy Browna.

Pyły bardzo drobne - submikronowe zwane także pyłami o rozdrobnieniu koloidalnym tworzą ziarna o średnicach - od 0,01 m do 0,1 m. średnica pyłu drobnego jest około 1 m, natomiast pyłu grubego (pyły makroskopowe) jest powyżej 10 m do 50 m.

Większość pyłów występujących w przyrodzie (pyłów naturalnych) oraz tworzących się w różnorakich procesach technologicznych (pyłów antropogennych) to pyły polidyspersyjne o mniej lub bardziej zróżnicowanej wielkości ziaren i właściwościach fizykochemicznych

Zróżnicowanie wielkości ziaren w pyle polidyspersyjnym określa jego skład ziarnowy (rozkład wielkości ziaren), będący zestawieniem udziałów liczbowych lub masowych określonych przedziałów wielkości ziaren, przy czym:

- liczbowy udział ziaren to stosunek liczby ziaren z określonego przedziału ich wielkości do całkowitej liczby ziaren pyłu zgromadzonego lub rozproszonego w gazie

- masowy udział ziaren to stosunek masy ziaren z określonego przedziału ich wielkości do całkowitej masy ziaren pyłu (rozproszonego lub zgromadzonego).

II.2.3. Ziarna pyłu

Ziarna pyłów, jako pojedyncze elementy rozdrobnionej fazy stałej, mogą wchodzić w skład aerozolu (i będą w nim wówczas fazą rozproszoną), lub w skład warstwy pyłu osadzonego na dowolnym podłożu lub pyłu zgromadzonego (np. w zasobniku).

Ziarna pyłu mają różnorodne kształty i często są porowate. Pory ziaren mogą być otwarte (gdy mają więcej niż jeden otwór na powierzchni ziarna), półotwarte, tj. jednostronnie otwarte (z jednym otworem) lub zamknięte.

Charakter porów wpływa w istotny sposób na wielkość powierzchni ziarna, przy czym powierzchnia ta w zależności od potrzeb może być określana jako:

- powierzchnia projekcyjna ziarna Ap czyli powierzchnia rzutu ziarna na płaszczyznę;

- powierzchnia zewnętrzna (kinetyczna) Ak, czyli całkowita powierzchnia zewnętrzna ziarna wraz z powierzchniami otworów porów na niej, ale nie obejmująca powierzchni wewnętrznej porów otwartych, półotwartych i zamkniętych;

- powierzchnia całkowita (statyczna) ziarna As, czyli powierzchnia zewnętrzna wraz z powierzchnią porów otwartych i półotwartych, ale bez powierzchni porów zamkniętych.

Pojęciom powierzchni zewnętrznej i całkowitej odpowiadają podobnie definiowane (ze względu na udział porów) objętości:

- objętość całkowita (kinetyczna, pozorna) Vk - jest sumą objętości litego, nieporowatego materiału tworzącego ziarno i wszystkich jego porów;

- objętość bezwzględna (statyczna) Vs - rozumiana jako wyłącznie objętość litego materiału ziarna

Powierzchnie właściwe ziarna: kinetyczna - Awk lub statyczna - Aws są definiowane jako stosunek odpowiedniej powierzchni ziarna (kinetycznej Ak lub statycznej As) do masy ziarna pyłu mp.

Porowatość ziarna εz = Vp/ Vk - to stosunek objętości porów Vp = Vk - Vs do pozornej (kinetycznej) objętości ziarna Vk.

Konsekwencją wyróżniania pozornej i całkowitej objętości ziarna jest także zróżnicowanie pojęcia gęstości na:

- gęstość pozorną (kinetyczną) ρk = mz/Vk tj. stosunek masy mz ziarna do całkowitej (kinetycznej) objętości ziarna Vk ;

- gęstość bezwzględną ρp, nazywaną także gęstością pyłu, a rozumianą jako gęstość litego, nieporowatego materiału (ciała stałego) tworzącego ziarno.

W przypadkach bardzo skomplikowanych, nieregularnych, a więc trudnych do jedno znacznego zdefiniowania, kształtów ziaren konieczne staje się, zwłaszcza przy porównywaniu właściwości ziaren o różniących się kształtach, posługiwanie się przy ich opisie pojęciami: zastępczych kształtów i wielkości.

Najczęściej stosowane wielkości zastępcze to:

- projekcyjna zastępcza średnica ziarna pyłu dp, tj. średnica, koła którego powierzchnia jest równa powierzchni projekcyjnej rozpatrywanego ziarna Ap:

|

(II.1) |

- powierzchniowa (kinetyczna) zastępcza średnica ziarna pyłu dk, tj. średnica kuli o powierzchni równej powierzchni zewnętrznej (kinetycznej) rozpatrywanego ziarna Ak:

|

(II.2) |

- objętościowa (kinetyczna) zastępcza średnica ziarna pyłu dVk, tj. średnica kuli o objętości równej całkowitej (kinetycznej) objętości rozpatrywanego ziarna Vk:

|

(II.3) |

- objętościowa (statyczna) zastępcza średnica ziarna pyłu dVs, tj. średnica kuli o objętości równej bezwzględnej (statycznej) objętości rozpatrywanego ziarna Vk:

|

(II.4) |

zastępcza prędkość swobodnego opadania w powietrzu up - tj. prędkość ruchu ustalonego, jakim porusza i (opada) rozpatrywane ziarno pyłu wyłącznie pod wpływem siły ciążenia w nieruchomym powietrzu (w warunkach normalnych - 0°C, ciśnienie 1013 hPa, wilgotność względna powietrza φ < 50%). Ten sposób określania wielkości ziaren ujmuje, zatem łącznie takie ich własności, jak: wymiary geometryczne, kształt gęstość i masę.

- zastępcza sitowa średnica ziarna pyłu ds tj. minimalny wymiar oczka sita, przez którą badane ziarno przechodzi;

- zastępcza średnica aerodynamiczna ziarna pyłu dp, definiowana jako średnica kuli utworzonej z materiału o gęstości równej gęstości bezwzględnej badanego pyłu, której prędkość opadania swobodnego w powietrzu (w warunkach normalnych) jest równa prędkości opadania rozpatrywanego ziarna w takich samych warunkach.

Z innych wielkości fizycznych charakteryzujących ziarna pyłu wymienić należy:

- stałą dielektryczną ziarna ε rozumianą jako stała dielektryczna substancji tworzących ziarno;

całkowity ładunek elektryczny ziarna qc tj., iloczyn bezwzględnej wartości ładunku elementarnego i sumy ładunków elementarnych znajdujących się na ziarnie

elektryczny ładunek ziarna q, tj. wypadkowy (nadmiarowy jednego znaku) ładunek ziarna·

- graniczny elektryczny ładunek ziarna qg tj. maksymalny wypadkowy (nadmiarowy) ładunek ziarna, jaki może ono uzyskać w określonych warunkach.

Podatność pyłu na separację metodami mokrymi charakteryzuje m.in. zwilżalność pyłu, tj. zdolność do adsorpcji cząsteczek cieczy na powierzchni ziaren pyłu. Miarą zwilżalności może być kąt zwilżania θ (wyznaczany dla pyłów zwykle metodami pośrednimi. Przy wyborze metody odpylania bezwzględnie konieczna jest znajomość składu chemicznego pyłu..

II.2.4. Warstwa pyłu, pył osadzony

W wielu zagadnieniach teorii i techniki odpy1ania niezbędna jest ocena właściwości pyłu, który nie stanowi już składnika aerozolu, a jest osadzony w postaci warstwy na dowolnej powierzchni (np. materiału filtracyjnego) lub został zgromadzony (np.: w zasobniku). Najbardziej istotne z tych właściwości to:

kinetyczna porowatość warstwy pyłu εpk - stosunek objętości porów utworzonych pomiędzy ziarnami (bez porów ziaren) do łącznej objętości warstwy pyłu lub objętości pyłu zgromadzonego;

statyczna porowatość warstwy pyłu εps - stosunek sumy objętości porów ziaren pyłu i porów utworzonych pomiędzy ziarnami pyłu w warstwie do łącznej objętości warstwy pyłu lub pyłu zgromadzonego;

- gęstość pozorna warstwy pyłu ρp - stosunek masy tej warstwy do jej objętości, która zależy od warunków powstania tej warstwy i w związku z tym wyróżnia się:

gęstość pyłu zsypanego ρpz tj. masę jednostki objętości pyłu bezpośrednio po zsypaniu go (utworzeniu warstwy),

gęstość pyłu składowanego ρps tj. masę jednostki objętości pyłu pobranego z miejsca składowania,

gęstość pyłu utrzęsionego ρpu tj. masę jednostki objętości pyłu pobranego z utrzęsionej warstwy.

Własności reologiczne oddzielonych pyłów charakteryzują:

kąt nasypu pyłu αn tj. kąt między tworzącą a poziomą podstawą stożka powstającego przy swobodnym nasypaniu pyłu;

kąt zsypu pyłu αz tj. minimalny kąt nachylenia do poziomu płaszczyzny, na której znajduje się się warstwa pyłu, przy którym to kącie rozpoczyna się zsuwanie (zsypywanie) pyłu. Parametr ten ma istotne znaczenie przy projektowaniu lejów zsypowych odpylaczy i zasobników pyłów (oczywiście na wartość kąta zsypu mają wpływ własności materiału i powierzchni po którym pył się zsuwa;

rezystywność pyłu (oporność właściwa) ρwp - rozumiana jako elektryczna oporność właściwa warstwy pyłu. Jest to bardzo istotny parametr uwzględniany przy ocenie warunków i możliwości odpylania elektrostatycznego i filtracji w filtrach tkaninowych;

II.2.5. Rozkład wymiarów cząstek - skład frakcyjny

Większa liczba pojedynczych cząstek tworzy zbiór cząstek. Cząstki wchodzące w skład danego zbioru charakteryzują się na ogół różnymi wymiarami zastępczymi, mogącymi zmieniać się w szerokich granicach. Dlatego też, w przypadku zbioru cząstek, wyznaczana jest funkcja rozkładu wielkości cząstek. Podaje ona zależność pomiędzy wymiarami cząstek np. dp i ich udziałem ilościowym, który może być określony poprzez sumę lub gęstość rozkładu qr(dp).

II.2.6. Gęstość rozkładu qr(dp)

|

Rys. II.1. Jakościowe przedstawienie gęstości rozkładu qr = f(dp) |

Gęstość rozkładu - skład frakcyjny jest więc udziałem odniesionym do szerokości przedziału dp2 ÷ dp1. Pozwala ona ocenić, jaki jest udział poszczególnych frakcji cząstek w całej ich ilości. Udział poszczególnych frakcji cząstek może być wyznaczony również jako stosunek ich mas odniesiony do całkowitej masy analizowanej próbki pyłu. Skład frakcyjny można wyznaczyć używając różnych metod np.: analizy sitowej, analizy sedymentacyjnej, analizy przy użyciu impaktorów kaskadowych itp. Informacja ta ma decydujące znaczenie przy doborze urządzeń odpylających i odkraplających, ocenie ich pracy oraz dla oceny szkodliwości oddziaływania pyłu.

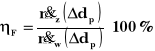

II.2.7. Przedziałowa skuteczność procesu separacji

Skuteczność przedziałowa albo frakcyjna urządzenia oddzielającego rozumiana jest jako skuteczność oddzielania określonych wielkości cząstek (frakcji) zgodnie ze wzorem:

|

(II.5) |

|

Rys. II.2. Wyznaczanie skuteczności przedziałowej ηF z krzywych gęstości |

Skuteczność przedziałowa procesów oddzielania określa nam, jaki udział każdej frakcji cząstek dp zostanie oddzielony w urządzeniu odpylającym bądź odkraplającym. W tym celu wyznacza się gęstość rozkładu q3 zbioru cząstek, zawartych w strumieniu gazu na wlocie i na wylocie danego urządzenia oddzielającego.

Na rys. II.2 podano przykładowo dwie krzywe gęstości rozkładu oraz sposób określania skuteczności przedziałowej.

Rysunek II.3 prezentuje dwie różne zależności (krzywe) skuteczności przedziałowej w funkcji średnicy cząstek - przedstawione w postaci skumulowanej (podzbiór cząstek o wymiarach od wielkości dp,min do każdorazowo rozważanej wielkości dp, odniesiony do całego zbioru cząstek, zawierającego się w przedziale od dp,min do dp,max). Im bardziej krzywe na wykresie przesunięte są w kierunku małych wartości dp i im bardziej stromo przebiegają, tym większa jest skuteczność działania danego urządzenia oddzielającego.

|

Rys. II.3. Dwie różne krzywe przedziałowej skuteczności separacji |

Skuteczność przedziałowa może być określona tylko na drodze eksperymentalnej przez wyznaczenie składu frakcyjnego cząstek aerozolu na wlocie i wylocie z separatora. Tylko w ten sposób można ująć wpływ różnych zmiennych procesu, nawet wtedy, gdy wpływu tego nie można w pełni, lub w ogóle, wyjaśnić i uzasadnić teoretycznie.

II.3. Podstawowe mechanizmy oddzielania

II.3.1. Najważniejsze siły występujące w procesach odpylania

|

Rys.II.4. Siły działające na cząstkę: a) - siła ciężkości, b) - siła Culomba, c) - siła odśrodkowa, d) - siła oporu. |

Przebieg procesu oddzielania cząstek ze strumienia przepływającego gazu jest zawsze podobny. Determinuje on zależność przedziałowej skuteczności oddzielania od średnicy cząstek. Transportowane przez strumień gazu cząstki muszą być najpierw doprowadzone do powierzchni zbiorczej kolektora tj. elementu na którym będą zatrzymane. W dalszej kolejności zapewnione być musi zatrzymanie (zaczepienie) cząstek na powierzchni kolektora. Powierzchnia kolektora może być również odpowiednio ukształtowana, tak aby cząstki ześlizgiwały się po niej w ściśle określony sposób, a przepływający gaz nie zakłócał tego procesu.

W pierwszym etapie oddzielania cząstek następuje ich transport w kierunku powierzchni kolektora. Decydujące znaczenie mają tu następujące siły:

1) siły pola,

2) siły bezwładności,

3) siły oporu.

W drugim etapie cząstki muszą zostać zaczepione na powierzchni kolektora. Może to być powierzchnia włókien lub dużych kropli wody, bądź też powierzchnia elektrody zbiorczej elektrofiltru. Efekt zaczepienia następuje w wyniku działania odpowiednich

4) sił zatrzymania.

Wymienione tu cztery rodzaje sił omówione są w następnym podrozdziale.

Siły pola

Do sił pola zaliczane są: siła ciężkości Kg działająca na cząstki, wywołana polem grawitacyjnym ziemskim oraz siła elektrostatyczna Kc (siła Coulomba), wywołana polem elektrostatycznym w wyniku różnicy potencjałów (napięcia) pomiędzy dwoma elektrodami.

Przedstawiona na rys. II.4a siła ciężkości zdefiniowana jest następującym równaniem:

|

(II.6) |

gdzie:

mp, dp, p - odpowiednio masa, średnica i gęstość cząstek,

g - przyspieszenie ziemskie.

Siła ciężkości jest proporcjonalna do masy, a więc i do objętości czyli do trzeciej potęgi średnicy cząstki (dp3). Siła ciężkości odgrywa decydującą rolę przy odpylaniu w komorach osadczych. Jest ona zawsze skierowana pionowo w dół. Komory osadcze nadają się praktycznie tylko do odpylania dużych cząstek i pełnią głównie rolę wstępnego urządzenia odpylającego. Należy zaznaczyć, że w wysokoskutecznych urządzeniach odpylających, siła ciężkości nie odgrywa praktycznie żadnej roli.

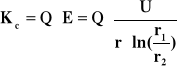

Siła pola elektrostatycznego, tj. siła Coulomba Kc, przedstawiona na rys. II.4b, może być wyrażona np. równaniem słusznym dla elektrofiltra rurowego:

|

(II.7) |

W równaniu tym oznaczono:

Q - wielkość ładunku elektrycznego cząstek,

E - natężenie pola elektrostatycznego,

U - napięcie, czyli różnica potencjałów pomiędzy dwoma elektrodami,

r1, r2 - promienie krzywizny elektrody zbiorczej i koronującej,

r - bieżący promień, czyli aktualna odległość cząstki od elektrody koronującej.

Ogólnie można powiedzieć, że siła pola elektrostatycznego jest tym większa, im większe jest przyłożone napięcie i mniejszy jest odstęp pomiędzy elektrodami. Siła Coulomba rośnie wraz ze wzrostem ładunku elektrycznego Q. Siła elektrostatyczna determinuje ruch cząstek i ich oddzielanie w filtrach elektrostatycznych, czyli tzw. elektrofiltrach. Jest ona skierowana w kierunku prostopadłym do powierzchni kolektora zbiorczego (elektrody osadczej).

Siły bezwładności

Spośród różnych sił bezwładności najistotniejsze znaczenie ma siła odśrodkowa. Jej występowanie uwarunkowane jest ruchem cząstek po torze zakrzywionym. Przedstawiona na rys. II.4c siła odśrodkowa zdefiniowana jest następująco:

|

(II.8) |

gdzie:

wp - lokalna prędkość cząstki w kierunku zgodnym z krzywizną toru,

r - promień lokalnej krzywizny toru.

Siła ta skierowana jest prostopadle do krzywizny toru cząstki, tj. w kierunku promieniowym, na zewnątrz, a jej wielkość maleje wraz z rosnącym promieniem krzywizny toru r. Siła odśrodkowa przeciwdziała każdemu odchyleniu od prostoliniowego ruchu cząstki. Ma ona decydujące znaczenie dla realizacji procesu odpylania w cyklonach oraz w niektórych odpylaczach mokrych.

Siły oporu

Na cząstki rozproszone w strumieniu przepływającego gazu działają siły oporu, uwarunkowane prędkością i kierunkiem ruchu gazu. Na siłę oporu składają się: siła tarcia i siła ciśnienia - przy założeniu, że mamy do czynienia z typowymi warunkami odpylania czy odkraplania.

Siła oporu przeciwdziała siłom, które wywołują wydzielanie fazy rozproszonej, a więc zakłóca ona i utrudnia proces oddzielania. W przypadku oddzielania drobnych cząstek, siłę oporu Kw przedstawioną na rys. II.4d, wyraża zależność:

|

(II.9) |

gdzie:

- dynamiczny współczynnik lepkości gazu,

wr - prędkość względna pomiędzy gazem (w), a cząstką (wp).

Wraz z malejącą średnicą cząstki, coraz bardziej znacząca staje się siła oporu w porównaniu z siłą odśrodkową. Tym tłumaczyć należy złe oddzielanie drobnych cząstek. Siły oporu mają istotne znaczenie we wszystkich rodzajach odpylaczy czy odkraplaczy.

Siły zatrzymania - przyczepności

Siły przyczepności decydują o zaczepieniu cząstek na powierzchni kolektora zbiorczego. Istota sił przyczepności, występujących w rzeczywistych odpylaczach i odkraplaczach, nie jest jeszcze zadowalająco wyjaśniona. Na drodze badań doświadczalnych ustalono, że nie wszystkie cząstki, które docierają do powierzchni kolektora, zostają na nim zatrzymane. Efekt zatrzymania i zaczepienia cząstek próbuje się opisać teoretycznie za pomocą współczynnika prawdopodobieństwa zaczepienia. Jego wielkość, z całą pewnością zależy od kształtu, wielkości i materiału cząstek, jak również od prędkości, z jaką cząstki uderzają o powierzchnię kolektora zbiorczego.

III Systematyka urządzeń odpylających i odkraplających

III.1. Urządzenia odpylające

W procesie odpylania można wyróżnić trzy następujące fazy:

kształtowanie ruchu gazu i ziaren pyłu;

koagulacja czyli łączenie się ze sobą ziaren pojedynczych, drobnych pyłu w większe aglomeraty (zachodzi zwykle w wyniku zderzeń) a więc tworzenie się elementów o znacznie większej średnicy i masie od pojedynczych ziaren;

separacja tj. trwałe oddzielenie pyłu od gazu;

ewakuacja i zagospodarowanie oddzielonego pyłu.

Każdą z tych faz można przeprowadzić wykorzystując różne zjawiska, siły i procesy fizykochemiczne. Rodzaj metody odpylania określa dopiero połączenie tych procesów.

Systematyka urządzeń odpylających (odpylaczy) opiera się na łączenie w grupy technologiczne i konstrukcyjne urządzeń, których zasada działania opiera się na wykorzystaniu tych samych zjawisk czy procesów fizykochemicznych.

O przyporządkowaniu odpylacza do danej grupy decyduje dominujące zjawisko (czy proces) jaki w nim jest realizowany. Jako przykład można przedstawić „cyklony” przyporządkowane do grupy odpylaczy wykorzystujących siłę odśrodkową działającą na ziarna pyłu podczas spiralnego ruchu gazu, chociaż w tym urządzeniu zachodzą także zjawiska elektrostatyczne i oddziaływanie siły ciężkości.

Ogólnie metody odpylania dzieli się na suche i mokre. W metodach mokrych jako główny kolektor wykorzystuje się fazę ciekłą - zwykle wodę.

Poszczególne grupy odpylaczy (zgodnie z przyjętymi zasadami) działają wykorzystując przede wszystkim podane w tabeli III.1 - zjawiska, procesy lub siły:

Tabela III.1.

|

Typ odpylacza |

Rodzaj sił lub zjawisk |

1 |

Komory osadcze |

Siła grawitacji |

2 |

Odpylacze inercyjne, Koncentratory |

Siła bezwładności |

3 |

Cyklony, Multicyklony Koncentratory odśrodkowe |

Siła odśrodkowa, Siła tarcia |

4 |

Filtry: ziarniste, tkaninowe i włókniste, ceramiczne i piankowe (porolitowe), membranowe |

Siła bezwładności, Siła przyczepności, Siła elektrostatyczna, Zjawisko dyfuzji, Efekt sitowy |

3 |

Elektrofiltry |

Siła pola elektrostatycznego Siła przyczepności |

4 |

Odpylacze mokre - skrubery |

Siła bezwładności, Siła przyczepności, Siła elektrostatyczna, Zjawiska dyfuzji, kondensacji i absorbcji

|

Podział odpylaczy oraz ich możliwości separacyjne przedstawia Rys. III.1.

0,001 |

|

0,01 |

|

0,1 |

|

1 |

|

10 |

|

100 |

|

1000 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Komory osadcze |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Odpylacze inercyjne |

|

||||||||

|

|

ODPYLACZE SUCHE |

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

Cyklony |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Odpylacze wirnikowe |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

Elektrofiltry |

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

Filtry ziarniste |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

Filtry tkaninowe i włókninowe |

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Filtry bibułowe |

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

Odpylacze akustyczne |

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

ODPYLACZE MOKRE

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

Płuczki natryskowe |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

Płuczki przewałowe |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

Płuczki pianowe |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

Płuczki wirnikowe |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

Płuczki z wypełnieniem |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

Płuczki ze zwężką Venturiego |

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

0,001 μm |

|

0,01 μm |

|

0,1 μm |

|

1 μm |

|

10 μm |

|

100 μm |

|

1000 μm |

|||||||||||

Rys. III.1. Podział odpylaczy oraz zakresy ich możliwości separacyjnych (linie przerywane z lewej - oznaczają zakresy o niższej skuteczności odpylania, linie przerywane z prawej - możliwości odpylania innymi, tańszymi metodami)

III.2. Urządzenia odkraplające

Do oddzielania bardzo drobnych i drobnych kropli cieczy mogą być stosowane niektóre z wymienionych wcześniej urządzeń odpylających, lub też specjalne urządzenia zwane odkraplaczami lub odemglaczami (demisterami). W przypadku odkraplania grubych kropel cieczy stosowane są inne urządzenia o znacznie prostszej konstrukcji, jak na przykład odkraplacze żaluzyjne czy warstwy wypełnień. Zagadnienia te zostaną szczegółowo omówione w rozdziale V.9 skryptu.

25

Wyszukiwarka

Podobne podstrony:

Wykłady z ochrony środowiska, wyklad 7, Ochrona powietrza należy do najistotniejszych zadań instytuc

Materiały do wykładów z Aparatury w ochronie środowiska Wykład I i II (1), Politechnika Wrocławska,

Ochrona Środowiska wykład Nr 1 z dnia 27 streszczenie, ochrona środowiska(1)

Ekonomika ochrony srodowiska wyklad 18.04.05, administracja, II ROK, III Semestr, rok II, sem IV, Ek

Ochrona środowiska wyklad

OCHRONA ŚRODOWISKA wykład 4

OCHRONA SRODOWISKA-wyklady do egzaminusciaga cała sciaga, Pwsz Kalisz

Ochrona Srodowiska wyklady do egzaminu

OCHRONA ŚRODOWISKA wykład 1 z Hałupką

Kształtowanie i ochrona środowiska WYKŁADY1

OCHRONA ŚRODOWISKA wykład 2

Ochrona Środowiska wykłady

Ochrona środowiska - 7.12.09', ochrona środowiska, wykłady

OCHRONA ŚRODOWISKA wykład 7

Prawo ochrony srodowiska Wyklad6

Ochrona srodowiska wyklad 27, Administracja-notatki WSPol, ochrona środowiska

Prawo ochrony srodowiska Wyklad 06, administracja, II ROK, III Semestr, rok II, se

więcej podobnych podstron