skanuj0014

38

Zmierzenie niekorzystnego wpływu narostu na chropowatość powierzchni można dokonać przez wprowadzenie do strefy skrawania odpowiedniego płynu obróbkowego [4,4j. Powoduje to zmniejszenie tarcia wióra o powierzchnię natarcia i materiału obrabianego o powierzchnie przyłożenia narzędzia,

przyczyniając się do zmniejszenia chropowatości powierzchni obrobionej.

V przypadku obróbki materiałów gdzie narost nie powstaje, chropowatość rzeczywista może być również większa od teoretycznej (rys* 4.9). Przyczyną tego jest duże tarcie przedmiotu obrabianego o ostrze w pewnym zakresie prędkości,powodujące szczepienia adhezyjne 1 mikropęknięcia powierzchni obrobionej {krzywa ABC na rys. 4.9). Jeżeli mikropęknięcia powierzchni obrobionej nie występują, zależność chropowatości od prędkości skrawania sta przebieg monotoniczny (linia ciągła).

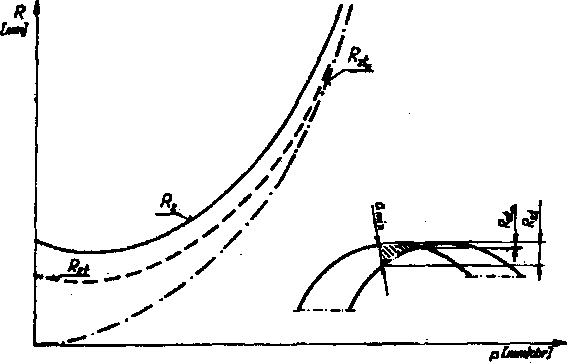

V zakresie małych wartości posuwów (p < 0,10 ran/obr) różnice między wartościami R£t i R£ są znaczne (rys.4.10). W tych przypadkach należy uwzględnić odkształcenie sprężyste nlezeskrawanej warstwy o grubości amlT|t Wówczas przy łukowym odwzorowaniu ostrza wartość zbliżoną do rzeczywistej Rz oblicza się ze wzoru P.H. Brammertza [4.1 ij

Rzt - |^- + ^1 + ** *3afflin J (4.12)

V

gdzie: am1n - k * rn; (k ■ 0,1 * 1,0 rQ); rn - promień zaokrąglenia krawędzi skrawającej

Rys.4.10, Zależność chropowatości teoretycznej R2t„i Rzt oraz rzeczywistej Rz od posuwu p dla odwzorowania łukowego ostrza

- Przykładowo przedstawiono na rys. 4.11 porównanie przebiegów chropowata^ ci teoretycznej i rzeczywistej (profilcgramu) po toczeniu przy różnych wartościach posuwów i łukowego odwzorowania ostrza w materiale obrabianym.

Wyszukiwarka

Podobne podstrony:

88 Zmniejszenie niekorzystnego wpływu narostu na chropowatość powierzchni można dokonać przez

DSCF2129 (2) 88 Zmniejszenie niekorzystnego wpływu narostu na chropowatość powierzchni można dokonać

skanuj0020 38 zdejmuje belkę wagową z pryzmatu, na którym ona spoczywa w czasie pomiaru. Ma to na ce

skanuj0104 (26) Połączenia sworzniowe sprawdza się na naciski powierzchniowe między sworzniem a pias

skanuj0087 (30) 182 nowi intencja wpływania na uczestnika. Taniec jest określany przez nią jako „med

11206080U9981464142424u75657746940005103 n POZYCJA ZMIERZONA może być wyznaczona na podstawę ® pomia

90 Na chropowatość powierzchni wpływa również stan ostrza, a w szczegól ności szczerbatość krawędzi

57964 skanuj0007 (291) 233 Zasłona w ich umysłach i na naszych głowach: muzułmanki... izonych przez

toczenie wyniki zesII Zadanie laboratoryjne 3. Określić wpływ posuwu i promienia naroża na chropowat

Obraz0213 213 r wymiarową przedmiotu oraz na chropowatość powierzchni, a także zwiększa zużycie diam

więcej podobnych podstron