1tom217

8. AUTOMATYKA I ROBOTYKA

^436

ochronnych, kontrola wymiarów, montaż, malowanie, a nawet składanie pros, mechanizmów itp. Roboty II generacji, rozpoznające przedmioty, montują np. odkurz' w ciągu 2 min, samochody itp., pracują często w zespołach. Roboty III generacji sa^ określają strategię postępowania w sytuacjach zawierających elementy nieokreślona^ (ang. Fuzzy logie — logika rozmyta) i nowości.

8.8.2. Kinematyka manipulatorów

Manipulator pod względem mechanicznym jest tzw. łańcuchem kinematycznym [jj v. 8.38: 8.40]. Połączenie dwóch sztywnych ogniw łańcucha kinematycznego stanowi nur kinematyczną, o klasie odpowiadającej liczbie nałożonych więzów (ciało swobodne ma 6 stopni swobody). Ruchliwością W mechanizmu jest nazywana liczba stopni swobody obliczona względem podstawy. Jest ona równa liczbie niezależnych napędów koniecznych dla uzyskania jednoznacznego ruchu manipulatora

W— 6(n— 1)— X iPl

i- 1

gdzie: i — klasa pary kinematycznej; Pi — liczba par kinematycznych o i więzach: n — liczba członów połączonych w pary.

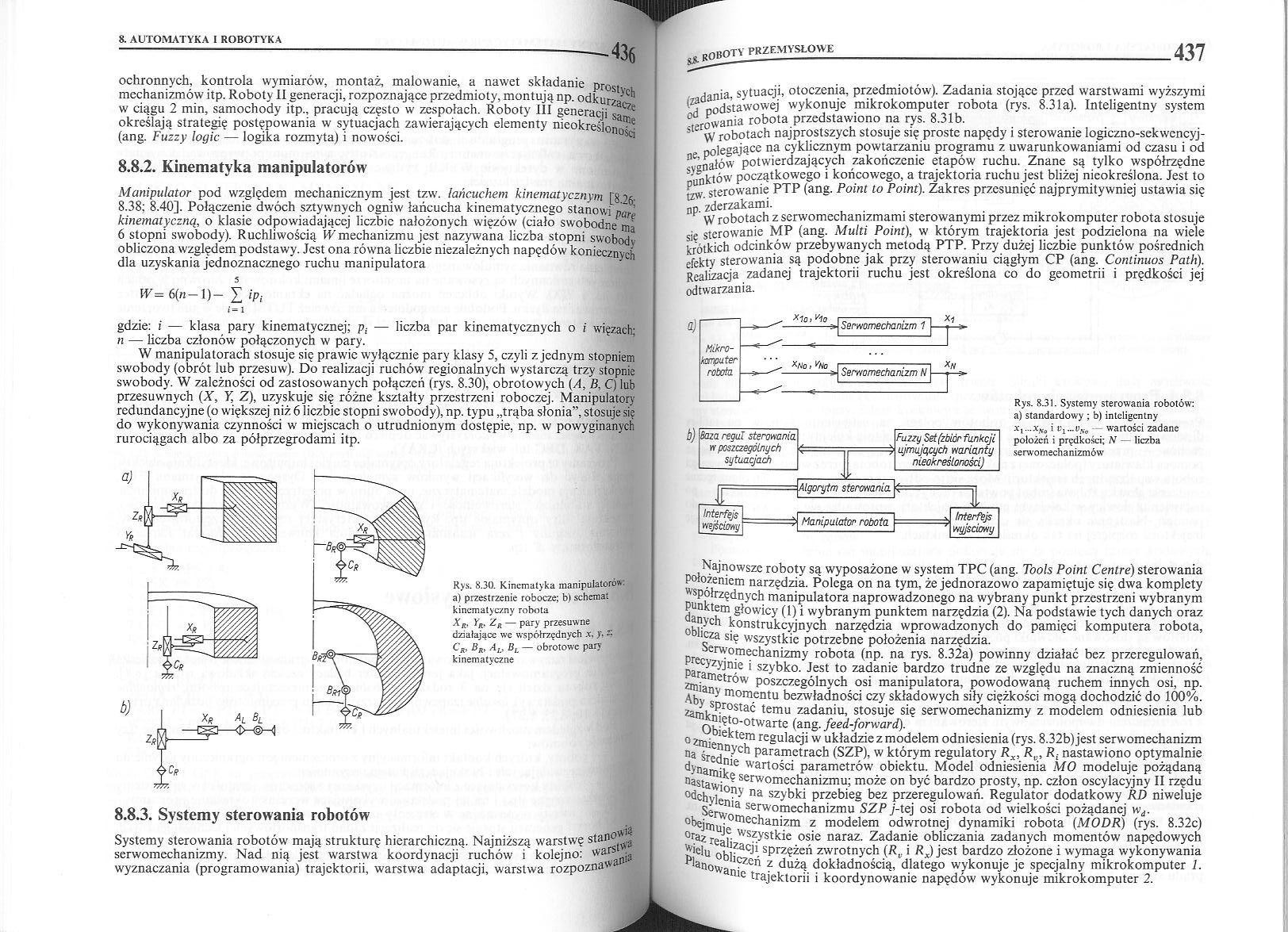

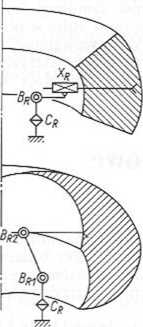

W manipulatorach stosuje się prawic wyłącznie pary klasy 5, czyli z jednym stopniem swobody (obrót lub przesuw). Do realizacji ruchów regionalnych wystarczą trzy stopnic swobody. W zależności od zastosowanych połączeń (rys. 8.30), obrotowych (A, B. C) lub przesuwnych (X, Y, Z), uzyskuje się różne kształty przestrzeni roboczej. Manipulatory rcdundancyjne (o większej niż 6 liczbie stopni swobody), np. typu „trąba słonia”, stosuje się do wykonywania czynności w miejscach o utrudnionym dostępie, np. w powyginanych rurociągach albo za półprzegrodami itp.

Rys. 8.30. Kinematyka manipulatorów: a) przestrzenie robocze: b) schemat kinematyczny robota XR, Yr. ZR — pary przesuwne działające we współrzędnych z. y, ~ CR, BR, Al. — obrotowe pary kinematyczne

8.8.3. Systemy sterowania robotów

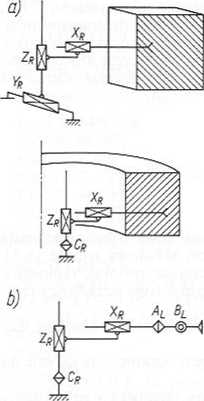

Systemy sterowania robotów mają strukturę hierarchiczną. Najniższą warstwę stani?t''ys serwomechanizmy. Nad nią jest warstwa koordynacji ruchów i kolejno: 'vais^,ja wyznaczania (programowania) trajektorii, warstwa adaptacji, warstwa rozpozna'*'

Hinia sytuacji, otoczenia, przedmiotów). Zadania stojące przed warstwami wyższymi (^Podstawowej wykonuje mikrokomputer robota (rys. 8.3la). Inteligentny system °° o%vania robota przedstawiono na rys. 8.31b.

Stef\V robotach najprostszych stosuje się proste napędy i sterowanie logiczno-sekwencyj-

sy

nalów potwierdzających zakończenie etapów ruchu. Znane są tylko współrzędne nktów początkowego i końcowego, a trajektoria ruchu jest bliżej nieokreślona. Jest to Pp sterowanie PTP (ang. Point to Point). Zakres przesunięć najprymitywniej ustawia się nn zderzakami.

W robotach z serwomechanizmami sterowanymi przez mikrokomputer robota stosuje sie sterowanie MP (ang. Multi Point), w którym trajektoria jest podzielona na wiele krótkich odcinków przebywanych metodą PTP. Przy dużej liczbie punktów pośrednich efekty sterowania są podobne jak przy sterowaniu ciągłym CP (ang. Continuos Path). Realizacja zadanej trajektorii ruchu jest określona co do geometrii i prędkości jej odtwarzania.

X10, Mo

> no i-;-1

——-5>j Serwomechanizm 1 L

x1

Mikro

komputer

robota

*No, VHO

Serwomechanizm N

xN

Rys. 8.31. Systemy sterowania robotów: a) standardowy ; b) inteligentny x,...xSo i wartości zadane

położeń i prędkości; N liczba serwomechanizmów

b) Baza reguł sterowania w poszczególnych sytuacjach

Fuzzy Set (zbiór funkcji ujmujących warianty nieokreśloności)

|

---\Mgorytm sterowania |

•- | ||||

|

Interfejs |

Manipulator robota |

Interfejs | |||

|

wejściowy |

wyjściowy | ||||

o zmiele^tem re§u'acjiw układzie z modelem odniesienia (rys. 8.32b)jest serwomechanizm na śred Parametrach CSZP), w którym regulatory Rx, Rv, R, nastawiono optymalnie dynarn-Ple wartości parametrów' obiektu. Model odniesienia MO modeluje pożądaną nastaw- serworncchanizmu; może on być bardzo prosty, np. człon oscylacyjny II rzędu °ćchvie°n'V na szybki przebieg bez przeregulowań. Regulator dodatkowy RD niweluje Sj n,a serwomechanizmu SZP y-tej osi robota od wielkości pożądanej wd. obejmuj °mechanizm z modelem odwrotnej dynamiki robota (MODR) (rys. 8.32c) °raz rJp Wszystkie osie naraz. Zadanie obliczania zadanych momentów napędowych 'Yielu obr 3Cji- sPrzężeń zwrotnych (Rv i RJ jest bardzo złożone i wymaga wykonywania ^anowa 1C?cń z dużą dokładnością, dlatego wykonuje je specjalny mikrokomputer 1. me trajektorii i koordynowanie napędów wykonuje mikrokomputer 2.

Najnowsze roboty są wyposażone w system TPC (ang. Tools Point Centre) sterowania położeniem narzędzia. Polega on na tym, że jednorazowo zapamiętuje się dwa komplety Współrzędnych manipulatora naprowadzonego na wybrany punkt przestrzeni wybranym Punktem głowicy (1) i wybranym punktem narzędzia (2). Na podstawie tych danych oraz konstrukcyjnych narzędzia wprowadzonych do pamięci komputera robota, uczą się wszystkie potrzebne położenia narzędzia, p ^^'otfochanizmy robota (np. na rys. 8.32a) powinny działać bez przeregulowań, pa yzyJnjc i szybko. Jest to zadanie bardzo trudne ze względu na znaczną zmienność gnj metrów poszczególnych osi manipulatora, powodowaną ruchem innych osi, np. Abv mom,entu bezwładności czy składowych siły ciężkości mogą dochodzić do 100%. ■ KS^rostać temu zadaniu, stosuje się serwomechanizmy z modelem odniesienia lub ^ nięto-otwartc (ang. feed-forward).

Wyszukiwarka

Podobne podstrony:

1tom210 8. AUTOMATYKA 1 ROBOTYKA422 wymierną i z łatwością można zastosować kryterium Hurwitza. Kryt

1tom212 8. AUTOMATYKA I ROBOTYKA-426 Logarytmiczna charakterystyka fazy takiego układu otwartego jes

1tom213 8. AUTOMATYKA 1 ROBOTYKA 428 Ylys. &.15. Mtałiza działania nieliniowego V1R drugiego rz

1tom215 8. AUTOMATYKA I ROBOTYKA -432 Ze względu na dużą liczbę obliczeń wykonywanych przy wyznaczan

1tom219 8. AUTOMATYKA 1 ROBOTYKA440 Około 80% chwytaków ma napęd pneumatyczny. Wynika to z prostoty

Pytania na egzamin dyplomowy - Automatyka i Robotyka III. SYSTEMY POMIAROWO-KONTROLNE, TELEMETRIA 26

Automatyka i Robotyka - Semestr VIII3. Ochrona danych Wykładowca: prof. dr hab. inż. Andrzej Bartosz

1tom211 -424 8. AUTOMATYKA I ROBOTYKA Rys. 8.21. Wskaźniki jakości regulacji; prze regulowanie * = A

1tom214 430 8. AUTOMATYKA I ROBOTYKA Jeżeli regulator diagonalny nie zapewnia dostatecznej jakości r

1tom216 -434 8. AUTOMATYKA I ROBOTYKA Symulowany układ, np. regulator PI z nasyceniem (rys 8.28a), n

1tom218 -438 8. automatyka i robotyka Rys. 8.32. Serwomechanizmy robotów a) serwom

Semestr 3 kierunek AUTOMATYKA i ROBOTYKA g/tydz sem. 3 w ć I £ ects egz Język

Semestr 5 - strumień: Systemy automatyki kierunek AUTOMATYKA i ROBOTYKA strumień SYSTEMY

Semestr 6 - strumień: Systemy decyzyjne kierunek AUTOMATYKA i ROBOTYKA strumień SYSTEMY

skanuj (39) Laboratorium Zintegrowane (Automatyka i Robotyka)Ćw.10Pomiary prędkości lokalnej chwilow

więcej podobnych podstron