M Feld TBM252

252

7. Podział części maszyn dla racjonalnego przeprowadzenia ich obróbki

Typowy proces dla części technologicznie podobnych może być zastosowany niezależnie od wielkości produkcji i jej rodzaju. Należy go traktować jako pewnego rodzaju wytyczne postępowania. Wielkość produkcji będzie miała niewątpliwie wpływ na liczbę operacji. Im większa będzie produkcja, tym liczba operacji będzie większa.

7.3. Obróbka grupowa części maszyn

W określonych warunkach produkcyjnych osiągnięcie lepszych wskaźników jest możliwe przy zastosowaniu wydajniejszych metod obróbki. Czynnikiem, który w decydujący sposób wpływa na zwiększenie czasu obróbki małych serii, jest czas zużyty na czynności wchodzące w skład tzw. czasu przygotowawczo-zakończeniowego. Jest to czas związany z uzbrojeniem obrabiarki: z założeniem imaków, uchwytów, oprawek, ustawieniem narzędzi. Skrócenie tego czasu umożliwia obróbkę nawet bardzo małych serii na skomplikowanych obrabiarkach, dla których przewiduje się znaczne czasy przygotowawczo-zakończeniowe. Potrzebna jest taka metoda, która dla często zmieniających się małych serii nie wymaga skomplikowanego przezbrojenia obrabiarki oraz długiego czasu jej nastawienia, a tylko wykonania drobnych czynności, które mógłby wykonać sam pracownik obsługujący obrabiarkę bez pomocy ustawiacza.

Warunki takie spełnia metoda obróbki grupowej, stanowiąca w pewnym sensie uzupełnienie typizacji procesów technologicznych w zastosowaniu do pojedynczych operacji. Jest ona stosowana przede wszystkim w produkcji małoseryjnej, w celu powiększenia seryjności przez odpowiednie zgrupowanie części.

Metodę obróbki grupowej należy rozważać z punktu widzenia obróbki na obrabiarkach konwencjonalnych i obrabiarkach sterowanych numerycznie.

Dla obrabiarek konwencjonalnych najistotniejszą sprawą jest podobieństwo kształtu części wchodzących w zakres jednej grupy. Punktem wyjścia w opracowaniu procesu technologicznego dla takiej grupy jest wytypowanie jednej części, tzw. przedstawiciela grupy. W tym celu wybiera się zwykle taką część, dla której liczba zabiegów będzie największa. Przy takim założeniu wszystkie części o prostszych kształtach, wymagające mniejszej liczby zabiegów, będzie można wykonać bez trudu.

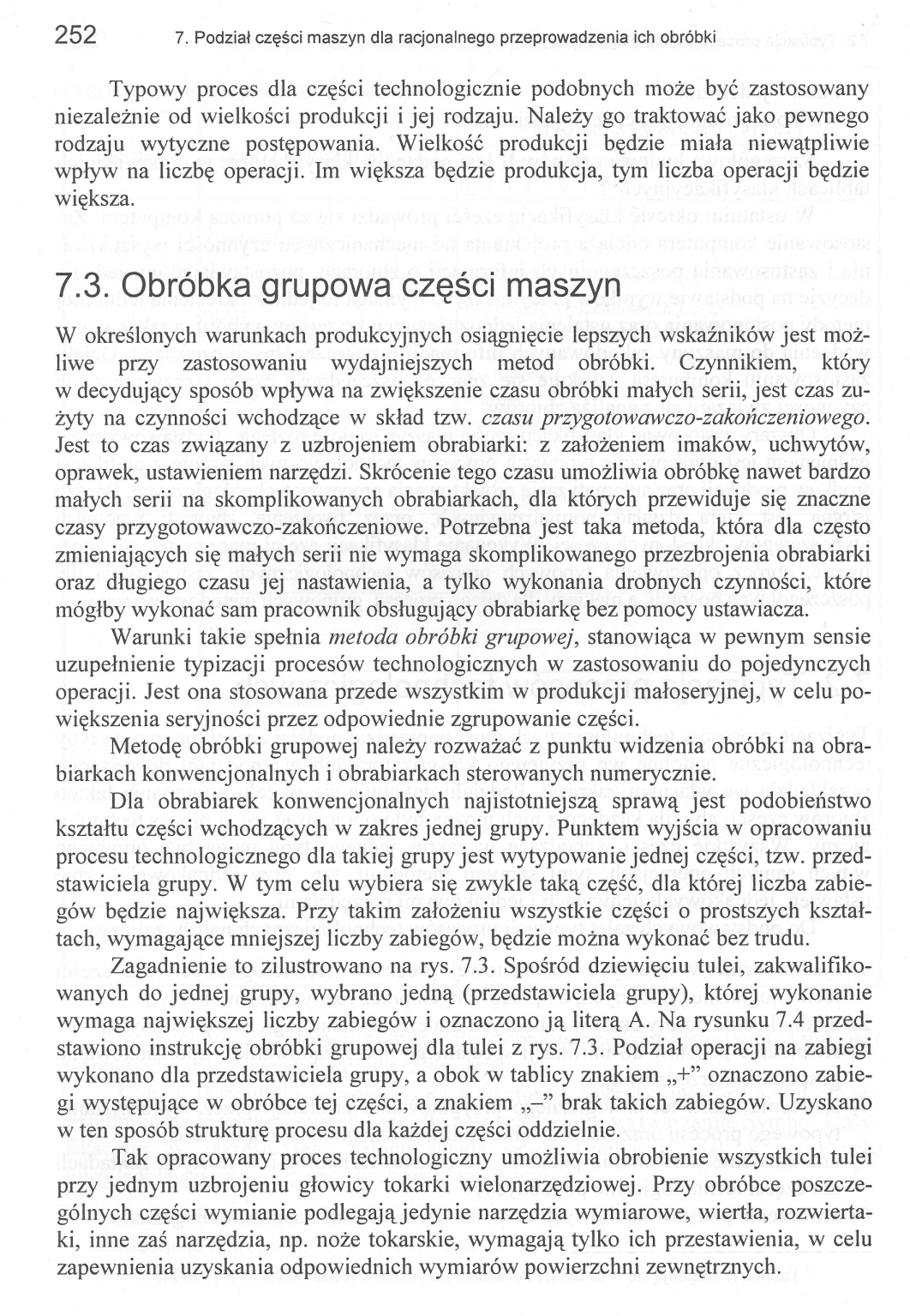

Zagadnienie to zilustrowano na rys. 7.3. Spośród dziewięciu tulei, zakwalifikowanych do jednej grupy, wybrano jedną (przedstawiciela grupy), której wykonanie wymaga największej liczby zabiegów i oznaczono ją literą A. Na rysunku 7.4 przedstawiono instrukcję obróbki grupowej dla tulei z rys. 7.3. Podział operacji na zabiegi wykonano dla przedstawiciela grupy, a obok w tablicy znakiem „+” oznaczono zabiegi występujące w obróbce tej części, a znakiem brak takich zabiegów. Uzyskano w ten sposób strukturę procesu dla każdej części oddzielnie.

Tak opracowany proces technologiczny umożliwia obrobienie wszystkich tulei przy jednym uzbrojeniu głowicy tokarki wielonarzędziowej. Przy obróbce poszczególnych części wymianie podlegająjedynie narzędzia wymiarowe, wiertła, rozwierta-ki, inne zaś narzędzia, np. noże tokarskie, wymagają tylko ich przestawienia, w celu zapewnienia uzyskania odpowiednich wymiarów powierzchni zewnętrznych.

Wyszukiwarka

Podobne podstrony:

M Feld TBM008 8 Spis treści 7. Podział części maszyn dla racjonalnego przeprowadzenia ich obróbki

M Feld TBM246 246 7. Podział części maszyn dla racjonalnego przeprowadzenia ich obróbki kładność obr

M Feld TBM250 250 7. Podział części maszyn dla racjonalnego przeprowadzenia ich obróbki TABLICA 7.2.

M Feld TBM254 254 7. Podział części maszyn dla racjonalnego przeprowadzenia ich obróbki RYS. 7.4. In

M Feld TBM256 256 7. Podział części maszyn dla racjonalnego przeprowadzenia ich ob

M Feld TBM258 7. Podział części maszyn dla racjonalnego przeprowadzenia ich obróbki258 RYS. 7.6. Prz

M Feld TBM248 7. Podział części maszyn dla racjonalnego przeprowadzenia ich obróbki RYS. 7.2. Układ

M Feld TBM245 7Podział części maszyn dla racjonalnego przeprowadzenia ich obróbki Dążeniem technolog

M Feld TBM379 379 9.4. Podział części klasy tuleja i tarcza RYS. 9.11. Walcowanie (wyoblanie) koła p

M Feld TBM585 585 13.4. Podział części klasy koło zębate13.3. Półfabrykaty dla części klasy koło zęb

M Feld TBM263 8.4. Podział części klasy wał 263RFS # - -> RYS. 8.8. Wał z rowkami wpustowym

M Feld TBM456 456 10. Projektowanie procesu technologicznego części klasy dźwignia10.4. Podział częś

M Feld TBM485 485 11.4. Podział części klasy korpus RYS. 11.8. Otwór z podcięciami pod pierścienie o

M Feld TBM545 545 12.2. Technologiczność konstrukcji dla części płaskich wynosi Ra = 20 pm. Rozwiąza

3 1. Wstęp Podział sterowania maszynami technologicznymi z pneumatycznymi elementami wykonawczymi

skanuj0013 [800x600] Wymiary rzeczywiste średnic podziałowych sprawdzianu trzpieniowego dla gwintu M

więcej podobnych podstron