metalurgia057

114

Inna grupa automatycznych linii formierskich jest oparta na zasadzie formowania bezskrzynkowego z pionowym podziałem formy. Na rysunku 3.41 wyjaśniono istotę działania linii tego typu na przykładzie automatu formierskiego DISAMATIC. W automacie tym porcja masy formierskiej jest wstrzeliwana między dwie płyty modelowe, a następnie dodatkowo zagęszczana przez doprasowanie. Powstaje w ten sposób dwustronny segment, którego jedna strona odtwarza lewą stronę wnęki formy, a druga prawą stronę kolejnej wnęki formy. Po złożeniu kolejnych segmentów uzyskujemy całą formę. Następnie pakiet jest skokowo przesuwany i są dokładane kolejne segmenty, tworzące szereg form z pionową płaszczyzną podziału, zalewanych sukcesywnie metalem w miarę przesuwania się pakietu.

3.3.6. Formy piaskowe dokładne

Formowanie w rdzeniach

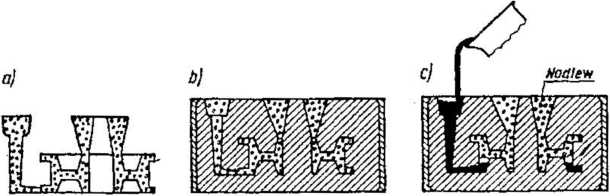

Formowanie w rdzeniach stosuje się w przypadku wykonywania odlewów o bardzo skomplikowanych kształtach, gdy wszystkie jego powierzchnie mają liczne wgłębienia i występy, a zaformowanie modelu w masie uniemożliwiłoby wyjęcie go.

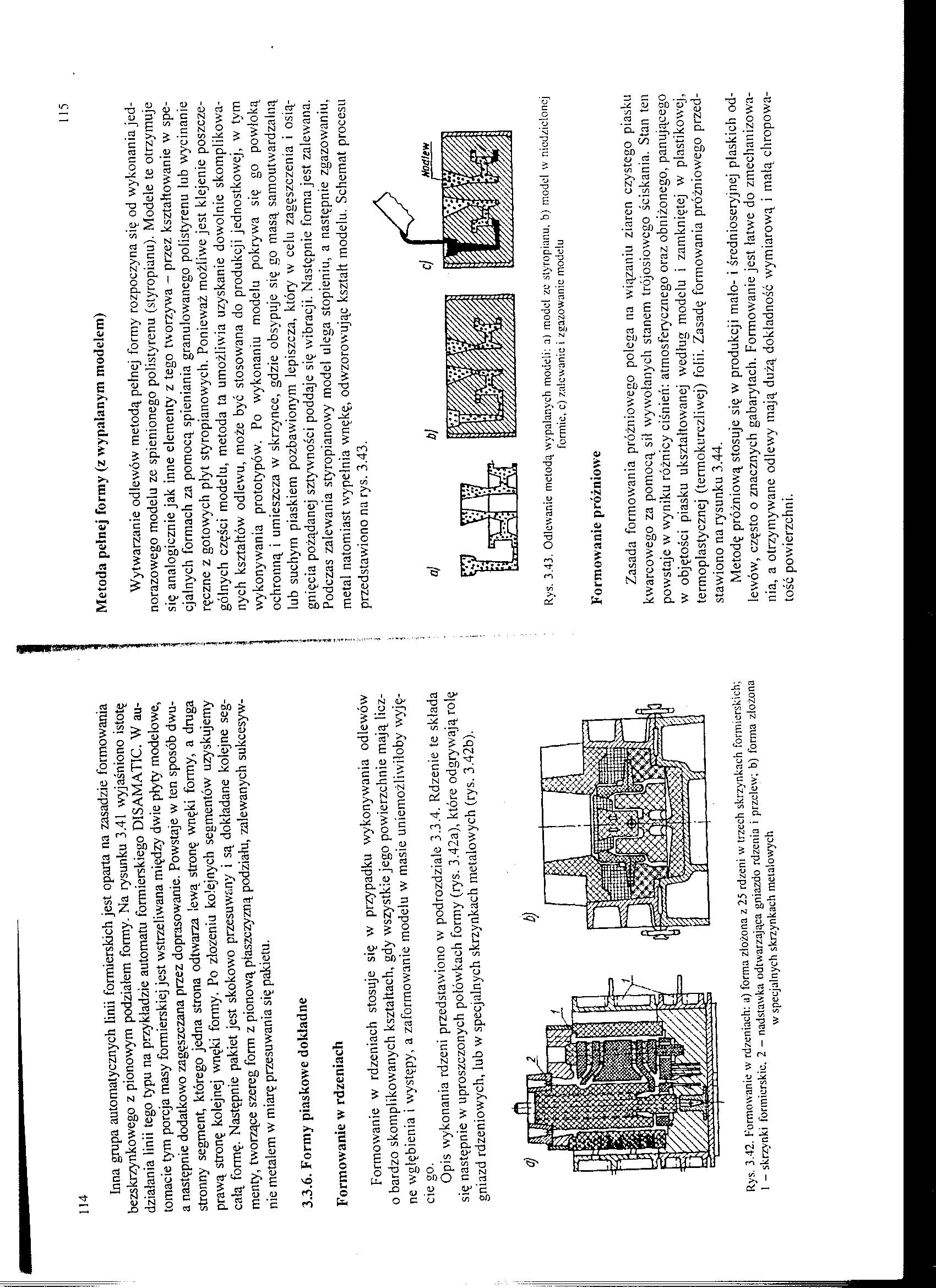

Opis wykonania rdzeni przedstawiono w podrozdziale 3.3.4. Rdzenie te składa się następnie w uproszczonych połówkach formy (rys. 3.42a), które odgrywają rolę gniazd rdzeniowych, lub w specjalnych skrzynkach metalowych (rys. 3.42b).

Rys. 3.42. Formowanie w rdzeniach: a) forma złożona z 25 rdzeni w trzech skrzynkach formierskich; 1 - skrzynki formierskie, 2 - nadstawka odtwarzająca gniazdo rdzenia i przelew; b) forma złożona w specjalnych skrzynkach metalowych

Metoda pełnej formy (z wypalanym modelem)

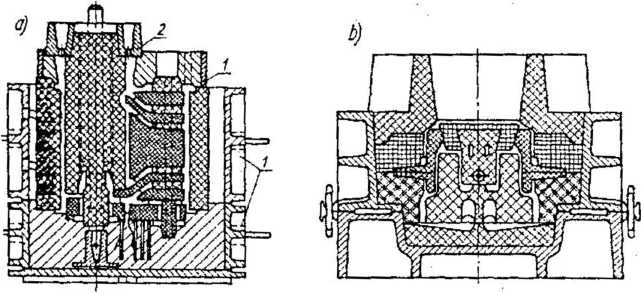

Wytwarzanie odlewów metodą pełnej formy rozpoczyna się od wykonania jednorazowego modelu ze spienionego polistyrenu (styropianu). Modele te otrzymuje się analogicznie jak inne elementy z tego tworzywa - przez kształtowanie w specjalnych formach za pomocą spieniania granulowanego polistyrenu lub wycinanie ręczne z gotowych płyt styropianowych. Ponieważ możliwe jest klejenie poszczególnych części modelu, metoda ta umożliwia uzyskanie dowolnie skomplikowanych kształtów odlewu, może być stosowana do produkcji jednostkowej, w tym wykonywania prototypów. Po wykonaniu modelu pokrywa się go powłoką ochronną i umieszcza w skrzynce, gdzie obsypuje się go masą samoutwardzalną lub suchym piaskiem pozbawionym lepiszcza, który w celu zagęszczenia i osiągnięcia pożądanej sztywności poddaje się wibracji. Następnie forma jest zalewana. Podczas zalewania styropianowy model ulega stopieniu, a następnie zgazowaniu, metal natomiast wypełnia wnękę, odwzorowując kształt modelu. Schemat procesu przedstawiono na rys. 3.43.

Rys. 3.43. Odlewanie metodą wypalanych modeli: a) model ze styropianu, b) model w nicdziclonej formie, c) zalewanie i z gazowanie modelu

Formowanie próżniowe

Zasada formowania próżniowego polega na wiązaniu ziaren czystego piasku kwarcowego za pomocą sil wywołanych stanem trójosiowego ściskania. Stan ten powstaje w wyniku różnicy ciśnień: atmosferycznego oraz obniżonego, panującego w objętości piasku ukształtowanej według modelu i zamkniętej w plastikowej, termoplastycznej (termokurczliwej) folii. Zasadę formowania próżniowego przedstawiono na rysunku 3.44.

Metodę próżniową stosuje się w produkcji mało- i średnioseryjnej płaskich odlewów, często o znacznych gabarytach. Formowanie jest łatwe do zmechanizowania, a otrzymywane odlewy mają dużą dokładność wymiarową i małą chropowatość powierzchni.

Wyszukiwarka

Podobne podstrony:

Koncepcja systemu zarządzania bhp AGH Koncepcja systemu zarządzania bhp jest oparta na zasadzie ciąg

18113 strony92 93 Druga odmiana tej teorii uwzględnia znaczenie podziału administracyjnego, tzn. jes

63803 skanuj0006 C, OZNACZANIE AKTYWNOŚCI AMINO TRANSFERAZY AL ANINOWEJ Grupa a-aminowa wielu aminok

/ 114 Badanie sił przyrody i ocena pożytecznej ich wartości. na zasadzie których m

Slajd77 ZASTOSOWANIE ULTRADZIĘKOW Ultrasonografia (USG) Metoda diagnostyczna jest oparta na zjawisku

3 3Zasady funkcjonowania krwiodawstwa część 1 Krwiodawstwo jest oparte na zasadzie dobrowolnego i

zakresie obrotu instrumentami finansowymi w Polsce. Obrót ten jest prowadzony na zasadzie całkowitej

PROCES OCZYSZCZANIA POWIETRZA W FILTRACH TKANINOWYCH Zasada działania odpylaczy filtracyjnych jest o

Metoda planowania DRP I jest oparta na koncepcji puli (ciągnij), gdyż potrzeby w końcowych punktach

ekonomicznych. Interpretacja ta jest oparta na wyczerpujących wyjaśnieniach w języku zbliżonym do

Slajd29 (10) • Dlaczego współczesna gospodarka jest oparta na podziale i specjalizacji pracy? Specja

29 (523) Dyfrakcja elektronów Jedna z najważniejszych metod badań struktury krystalicznej jest opart

SYSTEMY I SIECI KOMPUTEROWE 77 CCITT. Znaczy to, że w tej serii warstwa sieciowa jest oparta na prot

więcej podobnych podstron