Przekładnie Zębate024

obróbki. Hartowanie powierzchniowe zapewnia wyższą twardość powierzchni niż stan 3, nie daje jednak znacznego podwyższenia wytrzymałości zmęczeniowej na zginanie (u podstawy zębów). Wiąże się to z trudnościami uzyskania powtarzalności warstwy utwardzonej wszystkich zębów ze względu na sposób ich nagrzewania i chłodzenia. Uzyskuje się tą metodą podwyższenie wytrzymałości zmęczeniowej stykowej pod warunkiem, że zostanie osiągnięta odpowiednia grubość warstwy zahartowanej.

Na przekładnie zębate pracujące w zakresie nieograniczonej wytrzymałości, głównie pojazdów samochodowych, kolejowych, wojskowych, w napędach lotniczych, skrzyniach biegów, napędach górniczych, napędach przemysłu włókienniczego i obrabiarkowego, stosuje się głównie stale stopowe do nawęglania lub węgloazotowania (stan 5). Jest to najbardziej rozpowszechniony rodzaj obróbki cieplnej w odniesieniu do kół zębatych, przenoszących najwyższe obciążenia przy wysokich prędkościach, pod warunkiem, że ze względów wymiarowych możliwe jest przeprowadzenie takiej obróbki. W stanie tym uzyskuje się najwyższe wartości wytrzymałości zmęczeniowej na zginanie i naciski stykowe.

Przy stosowaniu konwencjonalnych technologii wytwarzania kół (produkcja seryjna i wielkoseryjna), przewidującej szlifowanie po obróbce cieplnej, używa się głównie do ich produkcji stali chromowych, chromomanganowych, chromoniklowych i chromo-womanganowomolibdenowych, które są odporne na przeciążenia i pęknięcia warstwy wierzchniej (wg PN-89/H-84030/02, PN-72/H-84035 i BN-83/0631-09) w gatunkach 12HNM, 12HN3, 15HGM, 15HN, 16HG, 17HGN, 18HGM, 18HNWA, 18H2N2, 18HNM, 18HGT, 19HNM, 20HG i 20H2N4A. Na koła zębate przedstawionych wyżej napędów stosuje się również stale średniostopowe do ulepszania cieplnego, np.: 20HNM, 20H2N4A, 2411NM, 25HM, 25HGS, 24H2N, 30HGT, 37HS, 40HS.

Azotowaniu utwardzającemu (stan 6) poddaje się zazwyczaj małe koła zębate

0 module mniejszym od 5 mm, pracujące w podwyższonej temperaturze (do 600°C), w środowiskach o zwiększonym działaniu korozyjnym (woda przemysłowa, para przegrzana, roztwory wodne ługów, słabe kwasy organiczne itp.). Do wykonawstwa kół zębatych azotowanych utwardzająco używa się stali (wg PN-84/H-84034) w gatunkach: 38HJ, 38HMJ i 33H3MF - nie objętej jeszcze normą. Ze stali tych wykonuje się koła zębate do napędu urządzeń w przemyśle przetwórstwa spożywczego, chemicznego i napędach maszyn włókienniczych.

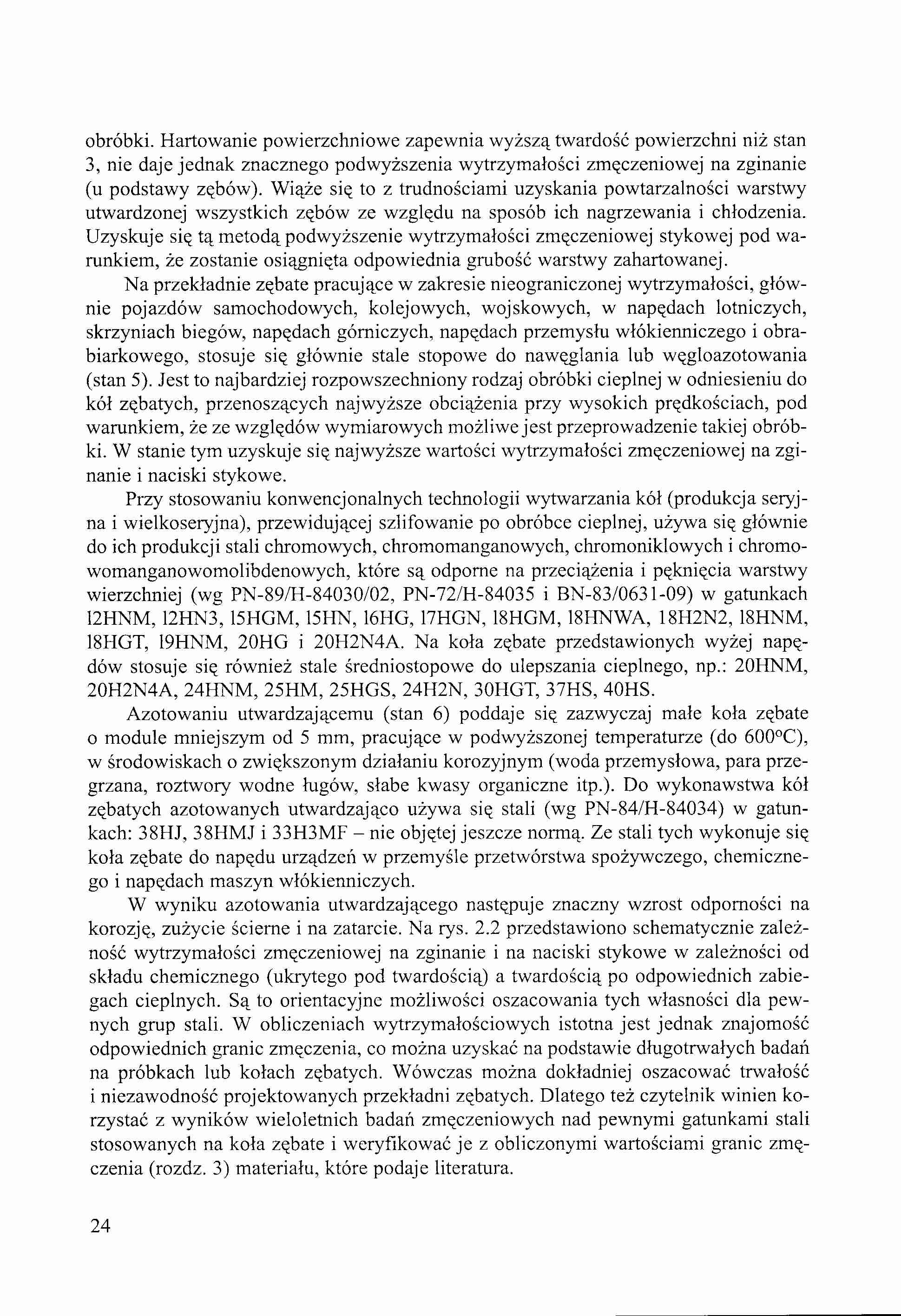

W wyniku azotowania utwardzającego następuje znaczny wzrost odporności na korozję, zużycie ścierne i na zatarcie. Na rys. 2.2 przedstawiono schematycznie zależność wytrzymałości zmęczeniowej na zginanie i na naciski stykowe w zależności od składu chemicznego (ukrytego pod twardością) a twardością po odpowiednich zabiegach cieplnych. Są to orientacyjne możliwości oszacowania tych własności dla pewnych grup stali. W obliczeniach wytrzymałościowych istotna jest jednak znajomość odpowiednich granic zmęczenia, co można uzyskać na podstawie długotrwałych badań na próbkach lub kołach zębatych. Wówczas można dokładniej oszacować trwałość

1 niezawodność projektowanych przekładni zębatych. Dlatego też czytelnik winien korzystać z wyników wieloletnich badań zmęczeniowych nad pewnymi gatunkami stali stosowanych na koła zębate i weryfikować je z obliczonymi wartościami granic zmęczenia (rozdz. 3) materiału, które podaje literatura.

24

Wyszukiwarka

Podobne podstrony:

Przekładnie Zębate004 3.8.6. Współczynnik stanu powierzchni

Przekładnie Zębate153 4. Pasmo hartowności 5. Zależność własności mechanicz. od temp. odpuszczaniaSt

Przekładnie Zębate074 Tabela 5.8 Współczynnik dotarcia Prędkość obwodowa ńm/s Twardość powierzchni

Przekładnie Zębate152 3. Zalecane warunki obróbki cieplnej: hartowanie: 860°C - olej lub ciepła woda

Przekładnie Zębate155 3. Zalecane warunki obróbki cieplnej: hartowanie: 830°C - ol

Przekładnie Zębate109 S 1 Q05

DSCN0610 256 6. Przekładnie zębate stożkowe dostosowane do metod obróbki sposoby postępowania przy o

DSC04070 Zadanie Wałek o średnicy 60 mm, hartowany w wodzie, charakteryzuje się twardością powierzch

DSC04071 2 Zadanie Wałek o średnicy 60 mm, hartowany w wodzie, charakteryzuje się twardością powierz

DSC04072 ! Zadanie Wałek o średnicy 60 mm, hartowany w wodzie, charakteryzuje się twardością powierz

DSC04073 Zadanie Wałek o średnicy 60 mm, hartowany w wodzie, charakteryzuje się twardością powierzch

DSC04074 Zadanie Wałek o średnicy 60 mm, hartowany w wodzie, charakteryzuje się twardością powierzch

DSC04075 Zadanie Wałek o średnicy 60 mm, hartowany w wodzie, charakteryzuje się twardością powierzch

DSC04076 Zadanie Wałek o średnicy 60 mm, hartowany w wodzie, charakteryzuje się twardością powierzch

Przekładnie Zębate014 Płynięcia nie obserwuje się na zębach utwardzonych powierzchniowo, zwłaszcza c

Przekładnie Zębate026 Rys. 2.3. Zależność między twardościami: Brinella HB, Rockwella HRC, Yickersa

Przekładnie Zębate031 riału, obróbki cieplno-chemicznej i metod wytwarzania półwyrobu (odlew, odkuwk

Przekładnie Zębate045 Rys. 3.17. Wytrzymałość zmęczeniowa na zginanie nawęglanych i hartowanych kół

więcej podobnych podstron