CCF20101012�006

1.3. Zasada sprawdzania mierników analogowych 1.3.1 Podstawowe definicje

Sprawdzanie dokładności miernika polega na porównaniu jego wskazań Wx ze wskazaniami fVw miernika lub urządzenia wzorcowego odpowiednio wyższej klasy i obliczeniu błędów. Błąd bezwzględny miernika A jest różnicą tych wskazań

A = Wz-Ww. (1.17)

Przy korygowaniu błędów miernika jest stosowana poprawka p = - A równa błędowi miernika ze znakiem przeciwnym. W celu uzyskania wartości rzeczywistej Wr poprawkę dodaje się do wartości wskazanej

Wr=Wx+p. (1.18)

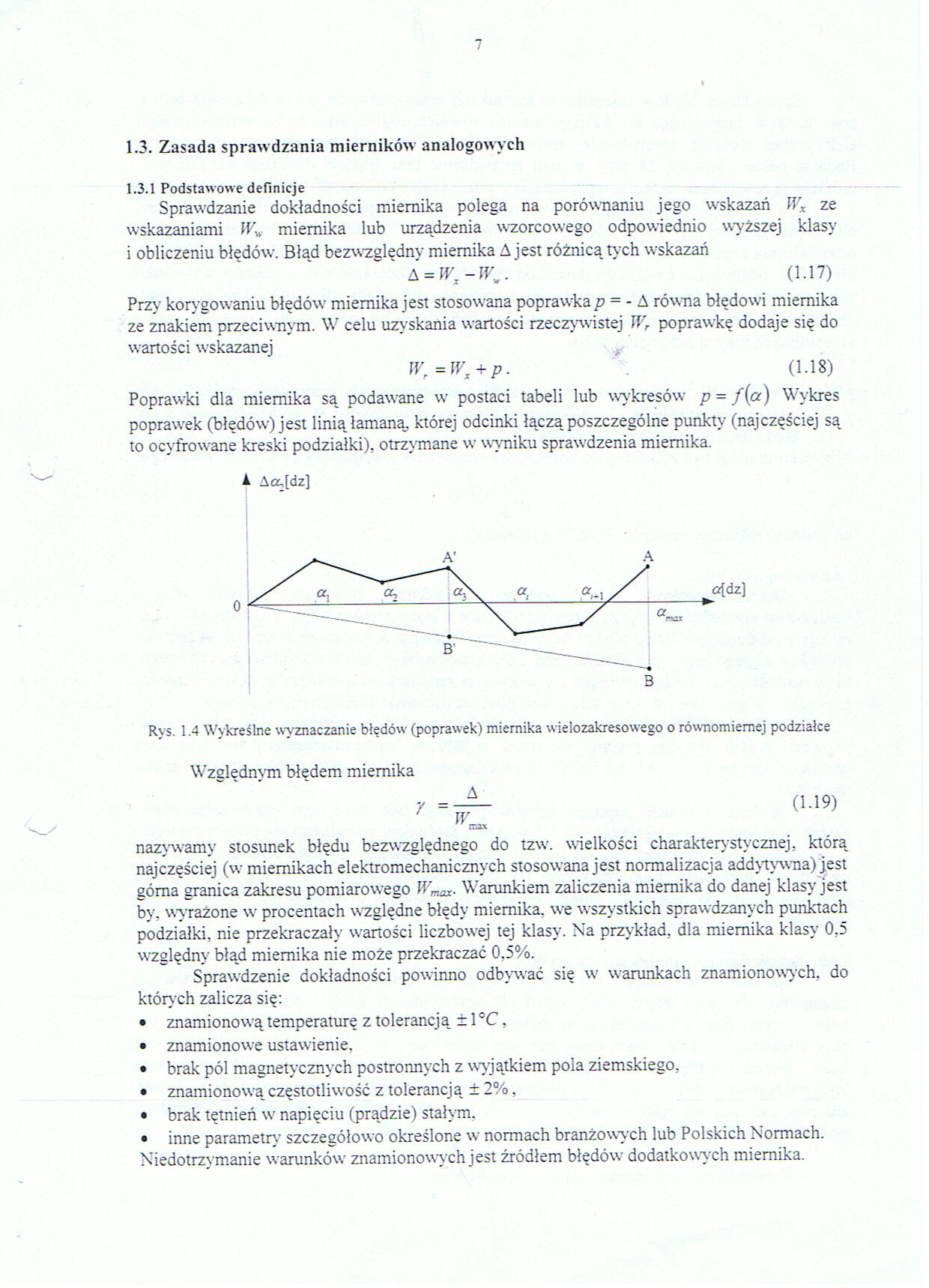

Poprawki dla miernika są podawane w postaci tabeli lub wykresów p - f{a) Wykres poprawek (błędów) jest linią łamaną, której odcinki łączą poszczególne punkty (najczęściej są to ocyfrowane kreski podziałki), otrzymane w wyniku sprawdzenia miernika.

A Aa,[dz]

Rys. 1.4 Wykreślne wyznaczanie błędów (poprawek) miernika wielozakresowego o równomiernej podzialce

Względnym błędem miernika

(1.19)

nazywamy stosunek błędu bezwzględnego do tzw. wielkości charakterystycznej, którą najczęściej (w miernikach elektromechanicznych stosowana jest normalizacja addytywna) jest górna granica zakresu pomiarowego Wmax. Warunkiem zaliczenia miernika do danej klasy jest by, wyrażone w procentach względne błędy miernika, we wszystkich sprawdzanych punktach podziałki, nie przekraczały wartości liczbowej tej klasy. Na przykład, dla miernika klasy 0,5 względny błąd miernika nie może przekraczać 0,5%.

Sprawdzenie dokładności powinno odbywać się w warunkach znamionowych, do których zalicza się:

• znamionową temperaturę z tolerancją ± 1 °C,

• znamionowe ustawienie,

• brak pól magnetycznych postronnych z wyjątkiem pola ziemskiego,

• znamionową częstotliwość z tolerancją ± 2%,

• brak tętnień w napięciu (prądzie) stałym.

• inne parametry szczegółowo określone w normach branżowych lub Polskich Normach. Niedotrzymanie warunków znamionowych jest źródłem błędów dodatkowych miernika.

Wyszukiwarka

Podobne podstrony:

egzamin matematyka tril Egzamin z matematyki dla kierunków TRIL i TEO I icm, ) Na podstawie definicj

skrypt008 (2) 14 Laboratorium Podstaw Elektrotechniki I Rys.3. Zasada budowy miernika elektrodynami

087 etz250 7? W mnv IZ W /. J Rys; 159 Zasada sprawdzania diod Rys. 161. Upewniamy się - dioda spraw

CCF20110215�001 konieczności sprawdzania jej w sposób niejako autonomiczny1. Nieformalny ruch na rze

CCF20110310�004 1.1. Wykaz podstawowych definicji Bezpieczny odstęp - minimalna odległość pomiędzy d

S5006935 resize pracą. Podane lam wymagania stanowią podstawę do sporządzania *Kart sprawdzania dokł

y.wobit.com.pl PODSTAWY DEFINICJA, BUDOWA, ZASADA FUNKCJONOWANIA 1. Podstawy wiedzy o silnikach

79140 r40 Fantazje i wyobrażenia 91 Podobna zasada sprawdza się w przypadku opanowywania reguł pisow

CCF20130221�001 Podstawowe definicje cech fizycznych i mechanicznych gruntów I Masa szkieletu grunto

CCF20130221�001 Podstawowe definicje cech fizycznych i mechanicznych gruntów I Masa szkieletu grunto

więcej podobnych podstron