PICT0017 (11)

30 G. Radziejowska, J. Bendkowski

1.6.2. Zaopatrzenie „odchudzone”

Dużego znaczenia we współczesnej logistyce nabrała koncepcja wyszczuplania (lean) szczególnie w odniesieniu do rozległych sieci powiązań kooperacyjnych. Idee „lean” można zdefiniować jako proces ukierunkowany na ciągłe podnoszenie efektywności łańcucha wartości poprzez eliminację marnotrawstwa i strat (łącznie ze stratami czasowymi) [21], przy czym przez marnotrawstwo lub stratę (po japońsku muda) rozumie się jakąkolwiek działalność „pochłaniającą zasoby, a nie tworzącą wartość”. W praktyce koncepcja ta znalazła zastosowanie w doskonaleniu zarządzania wewnętrznymi łańcuchami logistycznymi, znana jako koncepcja „lean production” (odchudzone lub szczupłe wytwarzanie). Koncepcja ta opiera się na czterech podstawowych założeniach organizacyjnych w obszarze produkcji, a mianowicie:

• wysokim stopniu wykorzystania zdolności produkcyjnych,

• minimalnych zapasach,

• krótkim cyklu produkcyjnym,

• terminowości dostaw.

Pierwsze dwa z nich to cele kosztowe, dwa kolejne to cele rynkowe. Praktyczna realizacja tej idei wymaga [21 ]:

• projektowania produktu wspartego mechanizmami logistyczno - produkcyjnymi,

• organizacji produkcji według wytycznych paradygmatu „lean”,

• integracji z dostawcami.

Wyróżnione elementy wiążą się z zaopatrzeniem, dlatego K. Lysons [9] uważa, że aspektem „odchudzonej” produkcji jest zaopatrzenie „odchudzone” (lean supply). Koncepcja ta została zaprezentowana przez R. Lamminga [7] i stanowi efekt badań w japońskim przemyśle samochodowym. Zaopatrzenie „odchudzone” R. Lamming definiuje [9]:

Zaopatrzenie zorientowane na współdziałanie w łańcuchu dostaw, mające na celu stworzenie nowej wartości po minimalnym koszcie całkowitym, przy jednoczesnym zapewnieniu jak najlepszej obsługi ostatecznego klienta ijak najlepszej jakości produktu.

Oznacza to budowanie relacji biznesowych na zasadach ścisłej długookresowej, opartej na zaufaniu współpracy. Nie ulega wątpliwości, że o sukcesie nie decyduje suma optymalnych strategii dostawcy i odbiorcy, lecz wspólna strategia dostawcy i odbiorcy, przynosząca obopólne korzyści w postaci redukcji kosztów, podwyższenia jakości oraz rozwoju nowych produktów [7].

Integracja z dostawcami jest istotna w przypadku dużego zróżnicowania technologicznego wytwarzanych produktów. Wysoki poziom integracji jest osiągany dzięki współpracy przedsiębiorstwa produkującego wyroby finalne ze stosunkowo niewielką liczbą

dostawców (dostawcy pierwszego rzędu). Tylko w tych warunkach struktura systemów jest mniej złożona, a strumienie materiałowe i informacyjne przepływające między podmiotami w tej strukturze mogą być kształtowane w sposób pozwalający na zbliżenie się do kosztowo - obsługowego optimum [5]. Nie oznacza to jednak odrzucenia ciągle jeszcze obowiązującego paradygmatu współczesnej ekonomii, czyli konkurencyjności [21). Wyjściem z tej sytuacji może być wykorzystanie wielu źródeł zaopatrzenia w stosunku do wyodrębnionej grupy materiałów przy uwzględnieniu ograniczenia dostaw materiałów podstawowych od różnych dostawców. Takie postępowanie może mieć związek z odpowiednim doborem jakościowym dostawców.

1.6.3. Zaopatrzenie „elastyczne"

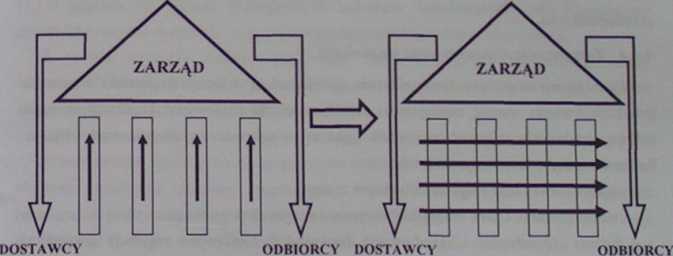

Ważną sprawą jest pełne zrozumienie istoty wymagań rynkowych, gdyż one narzucają konieczność elastycznego działania. Elastyczność (agile) działania oznacza orientację na zwiększenie zdolności i szybkości reagowania na bodźce płynące od klientów. Odpowiedzią na te wyzwania była koncepcja wnosząca nowy porządek organizacyjny do przedsiębiorstwa, nazwana reengineeringiem, czyli przeprojektowanie procesów przedsiębiorstwa. W pierwszej fazie swojego rozwoju była traktowana jako narzędzie radykalnych zmian służących procesowemu zorientowaniu organizacji, odejściu od tradycyjnych funkcjonalnych podziałów organizacyjnych i globalnemu spojrzeniu na działalność całego przedsiębiorstwa [16]. Zmiany te przedstawiono na rys. 1.9.

Zarządzanie procesami

Zarządzanie funkcjonalne Struktura funkcjonalna z połączeniami

Struktura funkcjonalna międzyfunkcjonalnymi

Rys. 1.9. Zmiany systemu zarządzania w przedsiębiorstwie

Wyszukiwarka

Podobne podstrony:

71859 Pict0024 (11) Ćwiczenia i zabawy w utrudnionych warunkach 1. Chód na palcach

37920 PICT0044 (5) S4_____<. »*«■—----, —, - ■ wwiwWB Badanie rynku zaopatrzenia ma duże znaczeni

PICT0027 (11) 50 J. Bendkowski, G. Radziejowska Tabela 2.2 Przykłady struktur organizacyjnych służb

PICT0018 (11) J. Bendkowski, G. Radziejowska r 32 Zdaniem M. Chaberka

PICT0009 (15) 14 J. Bendkowski. G. Radziejowska 1.1. Zaopatrzenie jako element łańcucha dostaw Współ

PICT0016 (11) 21 J. Bcndkowski, G. Radziejowska 1.6/. Kompleksowe ujęcie procesów zaopatrzenia Obecn

więcej podobnych podstron