star266191

Układ kierowniczy 191

3. Odkręcić cztery śruby i zdjąć pokrywę górną 20 wraz z łożyskiem igiełkowym 21 zwracając uwagę, aby nie uszkodzić uszczelniacza 38. W razie konieczności wyjąć pierścień osadczy, uszczelniacz 38 i wycisnąć łożysko igiełkowe.

4. Odgiąć zagiętą w kanałku wzdłużnym krawędź nakrętki regulacyjnej 19, wyjąć podkładkę sprężystą 18, zdjąć łożysko kulkowe wzdłużne.

5. Odkręcić śruby mocujące korpus zaworu zwrotnego 17, śruby mocujące pokrywę środkową 12, wyjąć korpus razem ze śrubą mechanizmu 7 tłokiem 5 i pokrywą środkową 12.

6. Zdjąć korpus zaworu zwrotnego 17 (rys. 11-3) i łożysko 13. Należy unikać rozbierania suwaka rozrządu 16, nurników reakcyjnych 40 z korpusu zaworu ze względu na indywidualne pasowanie tych części przez wytwórcę. W razie konieczności wykręcić z korpusu zawór kulkowy 15, końcówkę przewodu wysokiego ciśnienia 23 i końcówkę przewodu przelewowego 24.

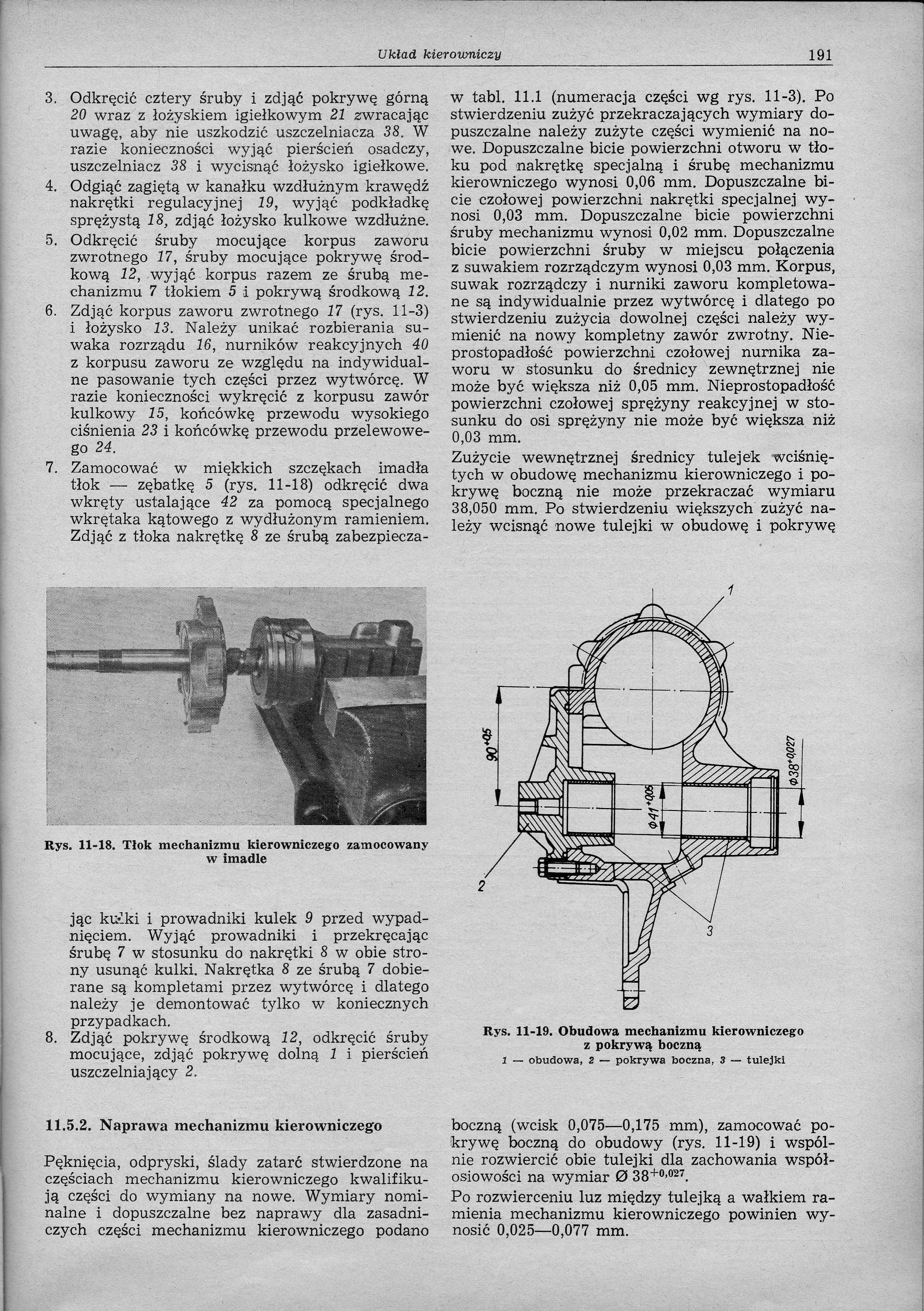

7. Zamocować w miękkich szczękach imadła tłok — zębatkę 5 (rys. 11-18) odkręcić dwa wkręty ustalające 42 za pomocą specjalnego wkrętaka kątowego z wydłużonym ramieniem. Zdjąć z tłoka nakrętkę 8 ze śrubą zabezpiecza-

w tabl. 11.1 (numeracja części wg rys. 11-3). Po stwierdzeniu zużyć przekraczających wymiary dopuszczalne należy zużyte części wymienić na nowe. Dopuszczalne bicie powierzchni otworu w tłoku pod nakrętkę specjalną i śrubę mechanizmu kierowniczego wynosi 0,06 mm. Dopuszczalne bicie czołowej powierzchni nakrętki specjalnej wynosi 0,03 mm. Dopuszczalne bicie powierzchni śruby mechanizmu wynosi 0,02 mm. Dopuszczalne bicie powierzchni śruby w miejscu połączenia z suwakiem rozrządczym wynosi 0,03 mm. Korpus, suwak rozrządczy i nurniki zaworu kompletowane są indywidualnie przez wytwórcę i dlatego po stwierdzeniu zużycia dowolnej części należy wymienić na nowy kompletny zawór zwrotny. Nie-prostopadłość powierzchni czołowej nurnika zaworu w stosunku do średnicy zewnętrznej nie może być większa niż 0,05 mm. Nieprostopadłość powierzchni czołowej sprężyny reakcyjnej w stosunku do osi sprężyny nie może być większa niż 0,03 mm.

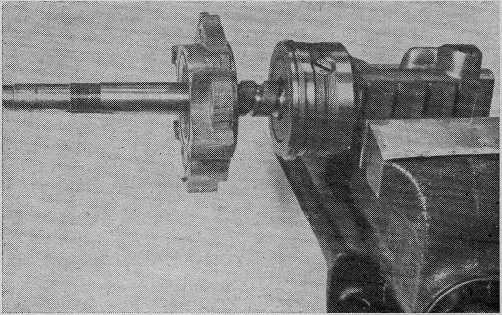

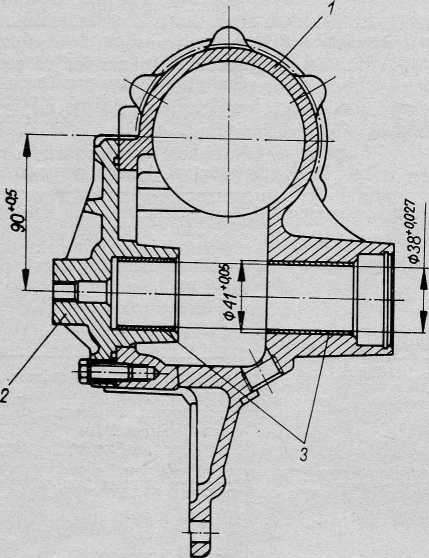

Zużycie wewnętrznej średnicy tulejek wciśniętych w obudowę mechanizmu kierowniczego i pokrywę boczną nie może przekraczać wymiaru 38,050 mm. Po stwierdzeniu większych zużyć należy wcisnąć nowe tulejki w obudowę i pokrywę

Rys. 11-18. Tłok mechanizmu kierowniczego zamocowany w imadle

Rys. 11-19. Obudowa mechanizmu kierowniczego z pokrywą boczną

1 — obudowa, 2 — pokrywa boczna, 3 — tulejki

jąc kućki i prowadniki kulek 9 przed wypadnięciem. Wyjąć prowadniki i przekręcając śrubę 7 w stosunku do nakrętki 8 w obie strony usunąć kulki. Nakrętka 8 ze śrubą 7 dobierane są kompletami przez wytwórcę i dlatego należy je demontować tylko w koniecznych przypadkach.

8. Zdjąć pokrywę środkową 12, odkręcić śruby mocujące, zdjąć pokrywę dolną 1 i pierścień uszczelniający 2.

11.5.2. Naprawa mechanizmu kierowniczego

Pęknięcia, odpryski, ślady zatarć stwierdzone na częściach mechanizmu kierowniczego kwalifikują części do wymiany na nowe. Wymiary nominalne i dopuszczalne bez naprawy dla zasadniczych części mechanizmu kierowniczego podano boczną (wcisk 0,075—0,175 mm), zamocować pokrywę boczną do obudowy (rys. 11-19) i wspólnie rozwiercić obie tulejki dla zachowania współ-osiowości na wymiar 0 38+0’027.

Po rozwierceniu luz między tulejką a wałkiem ramienia mechanizmu kierowniczego powinien wynosić 0,025—0,077 mm.

Wyszukiwarka

Podobne podstrony:

star266203 Układ kierowniczy 203 wprost, ustawić śruby zderzakowe zwrotnic tak, aby maksymalne kąty

68 (112) UKŁAD CHŁODZENIA statu), odkręcić trzy śruby mocujące pokrywę na obudowie termostatu i po z

11643 star266189 Układ kierowniczy dolne złącze przegubu wału przegubowego z końcówką śruby mechaniz

star266195 Układ kierowniczy 195 Rys. 11-23. Montaż tłoka do obudowy mechanizmu kierowniczego czony

star266201 Układ kierowniczy 201 bokości powyżej 5 mm, kwalifikują drążek do wymiany. Miejscowe zagn

55634 star266183 Układ kierowniczy 183 jednozwojowy stanowiący bieżnię dla 31 szt. kulek przetaczają

55946 star266185 Układ kierowniczy 185 pompy za pomocą kalibrowanego otworu K. Wraz ze wzrostem iloś

17538 star266197 Układ kierowniczy 197 Tablica 11.3. Wymiary zasadniczych części pompy siłownika

więcej podobnych podstron