Nowy 12 (9)

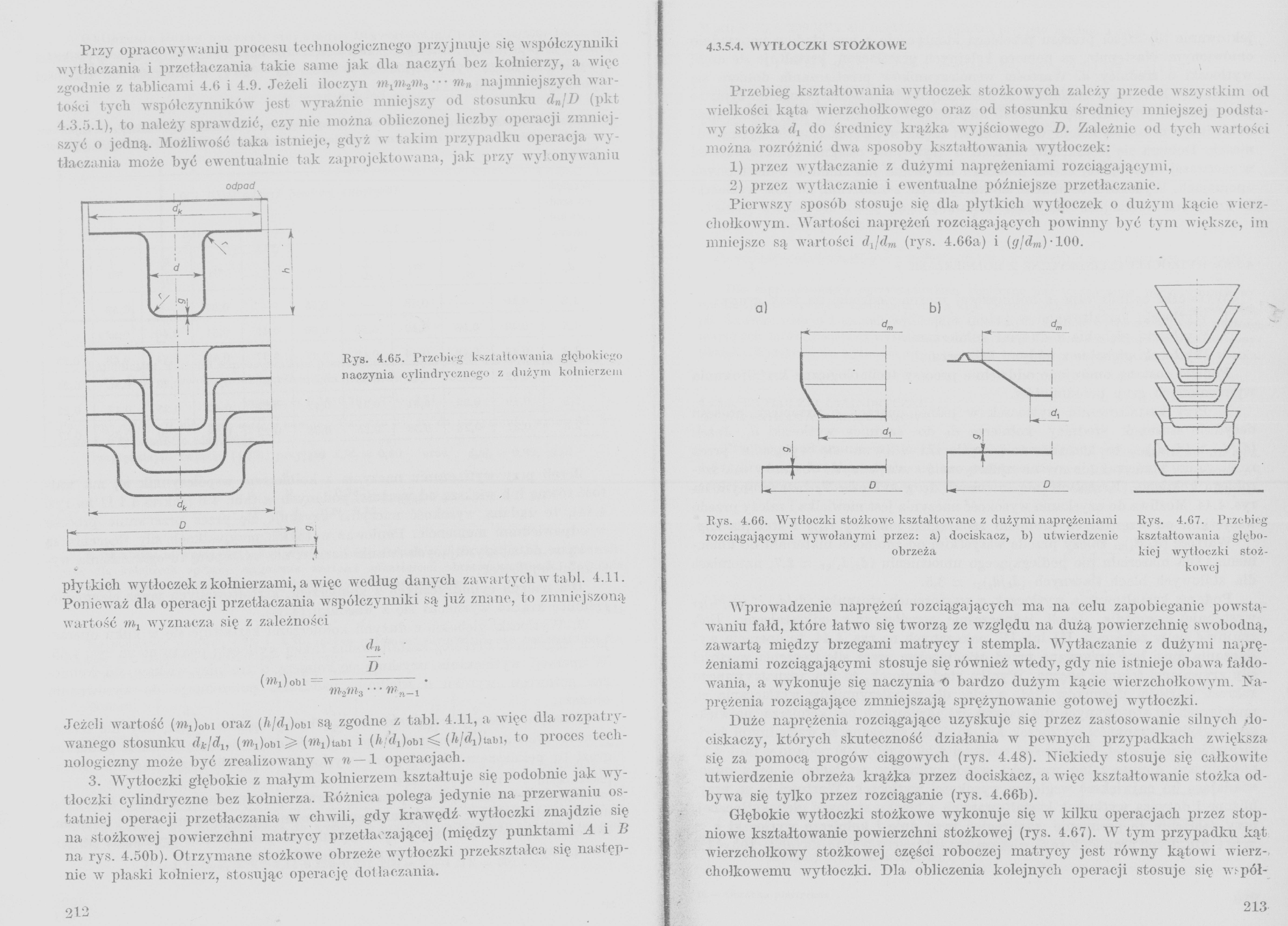

Przy opracowywaniu procesu technologicznego przyjmuje się współczynniki wytłaczania i przetłaczania takie same jak (lla naczyń bez kołnierzy, a więc zgodnie z tablicami 4.6 i 4.9. Jeżeli iloczyn mym2m2 • • • mn najmniejszych wartości tych współczynników jest wyraźnie mniejszy od stosunku dw/D (pkt 4.3.5.1), to należy sprawdzić, czy nie można obliczonej liczby operacji zmniejszyć o jedną. Możliwość taka istnieje, gdyż w takim przypadku operacja wytłaczania może być ewentualnie tak zaprojektowana, jak przy wykonywaniu

odpad

Itys. 4.65. Przebieg kształtowania głębokiego naczynia cylindrycznego z dużym kołnierzem

płytkich wy tłoczek z kołnierzami, a więc według danych zawartych w tabl. 4.11. Ponieważ dla operacji przetłaczania współczynniki są już znane, to zmniejszoną wartość mx wyznacza się z zależności

(Wi)obl

dn • I)

m.2ms • • •

Jeżeli wartość (m^obi oraz {hjdjobi są zgodne z tabl. 4.11, a więc dla rozpatrywanego stosunku dkjdu (mj0bi>(^i)tabi i {hiJi)obi < to proces tech-

nologiczny może być zrealizowany w n — 1 operacjach.

3. Wytłoczki głębokie z małym kołnierzem kształtuje się podobnie jak wy-tłoczki cylindryczne bez kołnierza. Różnica polega jedynie na przerwaniu ostatniej operacji przetłaczania w chwili, gdy krawędź wytłoczki znajdzie się na stożkowej powierzchni matrycy przetłaczającej (między punktami A i B na rys. 4.50b). Otrzymane stożkowe obrzeże wytłoczki przekształca się następnie w płaski kołnierz, stosując operację dotłaezania.

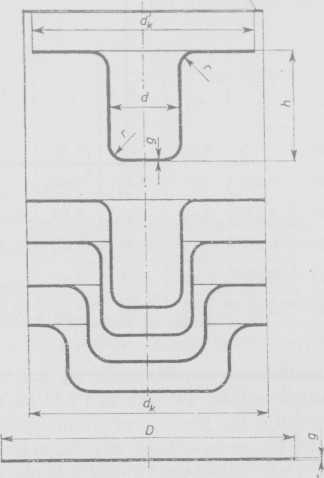

Przebieg kształtowania wytłoczek stożkowych zależy przede wszystkim od wielkości kąta wierzchołkowego oraz od stosunku średnicy mniejszej podstawy stożka dj do średnicy krążka wyjściowego D. Zależnie od tych wartości można rozróżnić dwa sposoby kształtowania wytłoczek:

1) przez wytłaczanie z dużymi naprężeniami rozciągającymi,

2) przez wytłaczanie i ewentualne późniejsze przetłaczanie.

Pierwszy sposób stosuje się dla płytkich wytłoczek o dużym kącie wierzchołkowym. Wartości naprężeń rozciągających powinny być tym większe, im mniejsze są wartości djdm (rys. 4.66a) i (g/dm)-100.

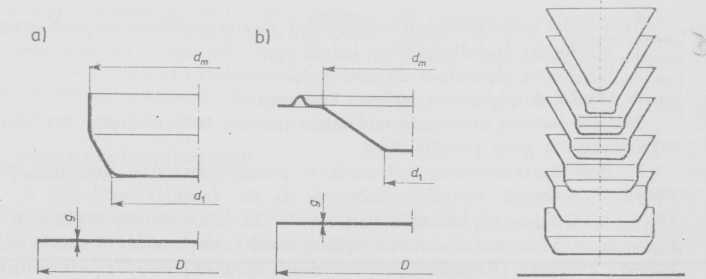

Rys. 4.G6. Wytłoczki stożkowe kształtowane z dużymi naprężeniami Rys. 4.67. Przebieg rozciągającymi wywołanymi przez: a) dociskacz, b) utwierdzenie kształtowania głębo-

obrzeża kiej wytłoczki stoż

kowej

Wprowadzenie naprężeń rozciągających ma na celu zapobieganie powstawaniu fałd, które łatwo się tworzą ze względu na dużą powierzchnię swobodną, zawartą między brzegami matrycy i stempla. Wytłaczanie z dużymi naprężeniami rozciągającymi stosuje się również wtedy, gdy nie istnieje obawa fałdowania, a wykonuje się naczynia t> bardzo dużym kącie wierzchołkowym. Naprężenia rozciągające zmniejszają sprężynowanie gotowej wytłoczki.

Duże naprężenia rozciągające uzyskuje się przez zastosowanie silnych >io-ciskaezy, których skuteczność działania w pewnych przypadkach zwiększa się za pomocą progów ciągowych (rys. 4.48). Niekiedy stosuje się całkowite utwierdzenie obrzeża krążka przez dociskacz, a więc kształtowanie stożka odbywa się tylko przez rozciąganie (rys. 4.66b).

Głębokie wytłoczki stożkowe wykonuje się w kilku operacjach przez stopniowe kształtowanie powierzchni stożkowej (rys. 4.67). W tym przypadku kąt wierzchołkowy stożkowej części roboczej matrycy jest równy kątowi wierz-, chołkowemu wytłoczki. Dla obliczenia kolejnych operacji stosuje się w.pół-

213

Wyszukiwarka

Podobne podstrony:

40167 Nowy 9 (10) 4.3.5. TYPOWE PROCESY TECHNOLOGICZNE v " > Opracowanie procesu technologic

M Feld TBM549 549 12.5. Ramowe procesy technologiczne Opracowanie procesów technologicznych dla tej

skanuj0045 (75) blach oraz nity z metali nieżelaznych. Przy nitowaniu na gorąco przyjmuje się średni

PROJEKTOWANIE PROCESÓW TECHNOLOGICZNYCH 9 ■ „CO” to znaczy opracować proces technologiczny

IMAG0113 - materiał wyjściowy, z którego na drodze procesów technologicznych otrzymuje się prod

Rozkład normalny Przy dużej liczbie pomiarów przyjmuje się że pomiary jako zmienne losowe mają rozkł

Zadaniu z ekstrakcji 1. W pewnym procesie technologicznym otrzymuje się roztwór octanu etylu i aceto

PROJEKTOWANIE PROCESÓW TECHNOLOGICZNYCH 9 ■ „CO” to znaczy opracować proces technologiczny

DSCF5015 OCHRONA POWIETRZA Każdv proces technologiczny składa się z trzech zasadniczych etapów: □

DSC? Przy realizacji procesów roboczych stosuje się następujące metody: • kolejneg

Owoce i wazywa pytania 4 Pytania V 1. Podaj w jakich miejscach procesu technolog

M Feld TBM067 Rodzaje półfabrykatów i ich dobór Technolog przed przystąpieniem do opracowania proces

M Feld TBM192 192 5. Technologiczne przygotowanie produkcji Na podstawie opracowanego procesu techno

M Feld TBM221 221 5.9. Norma czasu pracy5.9. Norma czasu pracy Jak już wspomniano, opracowanie proce

więcej podobnych podstron