P1080277

7. Napędy robotów przemysłowych

- ograniczona trwałość cieczy roboczej, co powoduje konieczność jej wy. miany,

- koszt elementu napędu elektrohydraulicznego jest większy niż elementów napędu pneumatycznego i elektrycznego,

- zakres temperatur pracy cieczy roboczej jest ograniczony (150°C), co uniemożliwia eksploatację napędu w środowisku z podwyższoną temperaturą: wraz ze zmianami temperatury cieczy podczas pracy zmieniają się własności cieczy, a w wyniku tego zmienia się prędkość członu wyjściowego napędu.

Z tych też względów wprowadzenie do produkcji w latach siedemdziesiątych XX w. efektywnych napędów elektrycznych spowodowało spadek zastosowań napędów hydraulicznych w technice robotyzacyjnej.

7.4. Napędy elektryczne

Współcześnie napędy elektryczne są powszechnie stosowane w robotach prze- I myślowych. Wynika to z zalet napędu elektrycznego:

- mały koszt uzyskiwanej energii i proste doprowadzenie energii do sil- I ników,

- niezmienność parametrów pracy,

- zwarta konstrukcja silników i małe wymiary urządzeń sterujących,

- cicha praca (niski poziom szumu i wibracji),

- brak zanieczyszczenia otoczenia,

- bezpieczeństwo pracy (stopień ochrony wg PN-92/E-08106),

- duża szybkość działania i wysoka dokładność przemieszczeń (dzięki zastosowaniu cyfrowych układów pomiarowych z czujnikami impulso- I wymi o dużej dokładności),

- eksploatacja bez nadzoru i obsługi w przypadku niewielkiej liczby żabie- I gów konserwacyjnych (zwłaszcza gdy są użyte silniki bezszczotkowe).

Tak więc napędy te mogą być stosowane nie tylko w robotach przeznaczonych do pracy w środowiskach zagrożonych wybuchem, lecz także dzięki zunifikowanej budowie w robotach współpracujących z maszynami wyposażonymi w różne rodzaje urządzeń (pneumatyczne, hydrauliczne, elektryczne i inne).

Wśród stosowanych obecnie rozwiązań napędów elektrycznych (patrz rys. 6.1) robotów przemysłowych należy wymienić:

- napędy prądu stałego z silnikami komutatorowymi,

- napędy prądu stałego z silnikami bezszczotkowymi,

- napędy prądu przemiennego z silnikami synchronicznymi,

- napędy prądu przemiennego z synchronicznymi silnikami wysokomo-mentowymi,

- napędy liniowe,

- napędy z silnikami skokowymi (krokowymi).

7.4.1. Napędy prądu stałego z silnikami komutatorowymi

Stosowane od dawna i dojrzałe w swej konstrukcji silniki prądu stałego z magnesami trwałymi w stojanie, z mechaniczną komutacją prądu w uzwojeniu wirnika (ze szczotkowym komutatorem), są dość szeroko rozpowszechnione w serwonapędach obrabiarek sterowanych numerycznie i robotów przemysłowych.

Konstrukcja serwomechanizmowych komutatorowych silników prądu stałego

W robotach są stosowane następujące rodzaje serwomechanizmowych silników pądu stałego:

- komutatorowe o stałym wzbudzeniu od magnesów trwałych, szybkoobrotowe z płaskim wirnikiem i wzbudzeniem stałym.

Silniki komutatorowe o stałym wzbudzeniu od magnesów trwałych [70] rys. 7.11 - cechuje duża bezwładność wirnika i duży moment napędowy. Silniki charakteryzują się małymi prędkościami obrotowymi uzyskanymi dzięki dużej liczbie biegunów magnetycznych umieszczonych w stojanie (do 12 par biegunów). Są to elementy ceramiczne przyklejone do stojana.

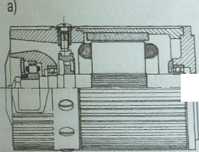

fysunek 7.11

Silnik firmy Porter z magnesami trwałymi: a) przekrój wzdłużny, b) stojan z magnesami w przekroju poprzecznym [84]

Ze względu na znaczne wymiary silniki te mają dużą pojemność cieplną, c° pozwala na ich forsowanie prądami 5-5-10 razy większymi od nominalnego, ^ki forsujący moment napędowy jest nazwany momentem szczytowym A/,= (dopuszczalna Wartość Msz wynika z niebezpieczeństwa rozmagnesowania magne-7^ w stojanie). Stosunek Msz do Mzn nazywa się współczynnikiem Km przecią-Wności momentowej. Jest to ważna cecha dynamiczna serwonapędu; w silnikach z magnesami trwałymi Km =5 -5-10.

Silniki szybkoobrotowe z płaskim wirnikiem i wzbudzeniem stałym Sl»niki o stosunkowo małej mocy i dlatego mogą one skutecznie pracować

201

Wyszukiwarka

Podobne podstrony:

P1080281 7. Napędy robotów przemysłowych - wirniki silników prądu przemiennego maj

P1080285 7. Napędy robotów przemysłowych 7. Napędy robotów przemysłowych VII III V Rysunek

22097 P1080289 7. Napędy robotów przemysłowych — pasowe z pasem zębatym, —

81406 P1080290 7. Napędy robotów przemysłowych 7.5.3.I. Przekładnie planetarne Przekładnia planetarn

83218 P1080279 7. Napędy robotów przemysłowych Rysunek 7.14 _ Schemat blokowy serwonapędu tyrystorow

45696 P1080272 7. Napędy robotów przemysłowych go są obecnie powszechnie stosowane w robotyce. Jedna

73038 P1080282 7. Napędy robotów przemysłowych o stałej amplitudzie i zwykle stałym okresie oraz mod

więcej podobnych podstron