239 (4)

Nikiel. Stale zawierające do 3% Ni nie stwarzają problemów przy cięciu a do zawartości 7% Ni można uzyskać poprawne wyniki cięcia. Stale austenityczne typu 18-8 do 35-15 wymagają techniki cięcia z wtryskiem topnika lub proszku żelaza.

Miedź. Do zawartości 2% nie ma wpływu na proces cięcia.

Siarka i fosfor w ilościach występujących w stalach nie wpływają na proces cięcia. Jednakże duże skupiska rozwalcowanych wtrąceń siarczków manganu, jakie występują w stalach o podwyższonej wytrzymałości ułatwiają proces pękania (rozwarstwienie blach), i pogarszając jakość powierzchni cięcia.

Istotnym czynnikiem wpływającym na proces cięcia jest czystość tlenu tnącego. Spadek czystości tlenu powoduje obniżenie prędkości cięcia, co gwałtownie zaznacza się przy grubościach cięcia powyżej 100 mm. Cięcie stali o grubości 300 mm tlenem (98% 02) jest praktycznie niemożliwe. Do cięcia powinien być stosowany tlen o czystości 99,5% 02 (gatunek I).

9.1.3. Technologia i technika cięcia

Aby proces cięcia mógł rozpocząć się, materiał w miejscu cięcia musi być podgrzany płomieniem gazowym do temperatury zapłonu stali w tlenie.

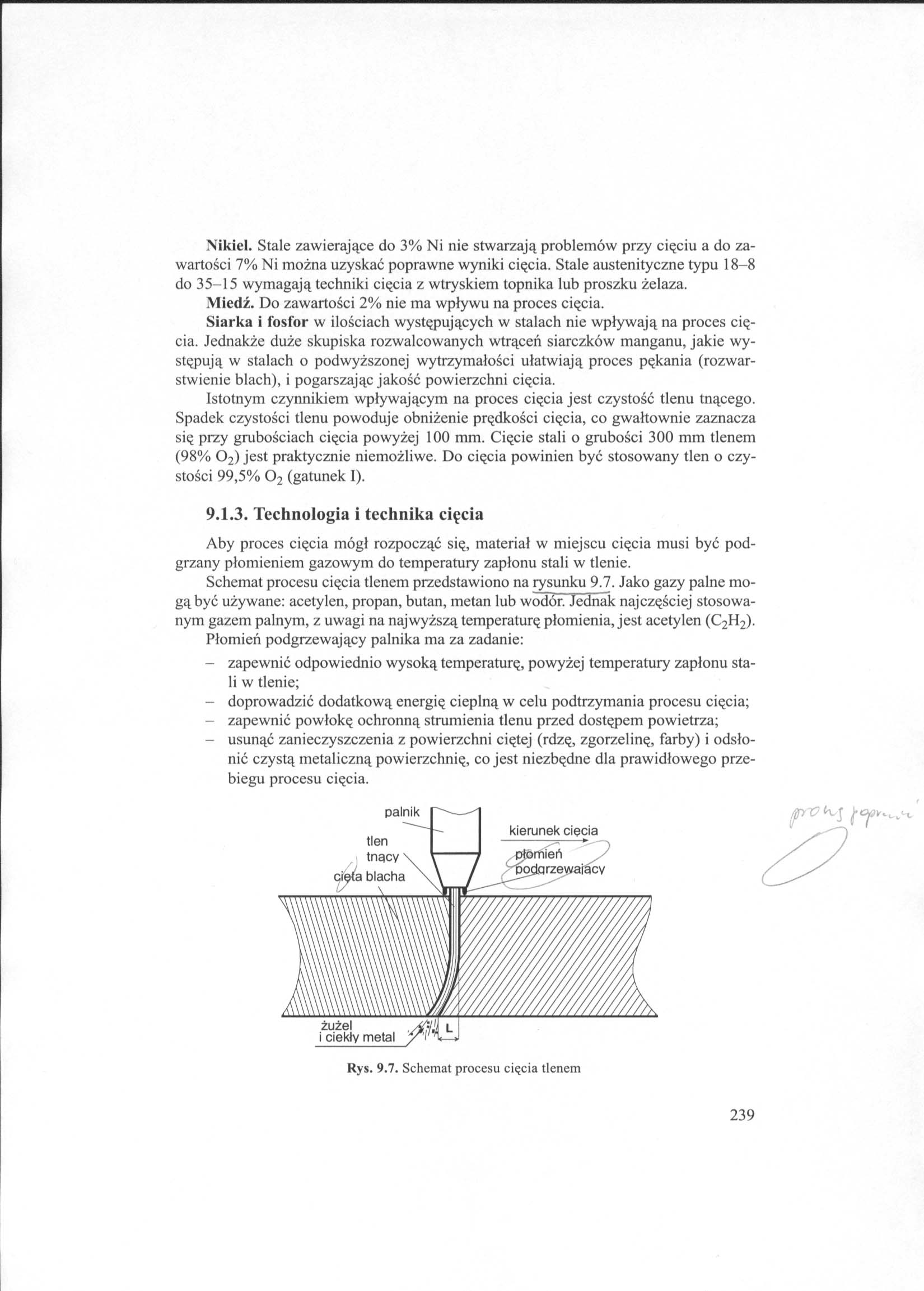

Schemat procesu cięcia tlenem przedstawiono na rysunku 9.7. Jako gazy palne mogą być używane: acetylen, propan, butan, metan lub wodór. Jednak najczęściej stosowanym gazem palnym, z uwagi na najwyższą temperaturę płomienia, jest acetylen (C2H2).

Płomień podgrzewający palnika ma za zadanie:

- zapewnić odpowiednio wysoką temperaturę, powyżej temperatury zapłonu stali w tlenie;

- doprowadzić dodatkową energię cieplną w celu podtrzymania procesu cięcia;

- zapewnić powłokę ochronną strumienia tlenu przed dostępem powietrza;

- usunąć zanieczyszczenia z powierzchni ciętej (rdzę, zgorzelinę, farby) i odsłonić czystą metaliczną powierzchnię, co jest niezbędne dla prawidłowego przebiegu procesu cięcia.

żużel

i ciekły metal

Rys. 9.7. Schemat procesu cięcia tlenem

239

Wyszukiwarka

Podobne podstrony:

skanowanie0003 zróżnicowanych składek, co mów stwarzało problemy przy. konieczności przeniesienia up

Stosując metodę dwuchromianową do oznaczania ChZT można uzyskać wysoki stopień utlenienia większości

Ustawienia urządzenia/Serwer poczty e-mail (SMTP) Dostęp do poniższych ustawień można uzyskać w

Lokalizacja docelowa drukarki Dostęp do poniższych ustawień można uzyskać w zakładce Konfiguracja

Lokalizacja docelowa SharePoint Dostęp do poniższych ustawień można uzyskać w zakładce Konfiguracja

img50 Zasięg zmiennych 2/2 Dostęp do zmiennych globalnych można uzyskać na 2 sposoby. -

technologii (specyfikacje techniczne są ujednolicone, obsługa i części zamienne nie stanowią problem

DSCF9353 magnetyzmu w miejscu instalacji tompasu nie zmienia się przy zmianie tursu statku, to

page0350 346 i t. d. Co więcej, przekonano się, źe istnieją różnice stałe co do ilości chromosomów n

scandjvutmp105�01 Budownictwo. 239 Idzie na wieś do najbliższej sąsiadki (pokazuje) i pyta, czy jej

Kilka słów od autorów W dobie najnowszych technologii rynek pracy nie chce pozostawać w tyle i stale

MCH 2019 S CENTRALNA KOMISJA EGZAMINACYJNA Arkusz zawiera informacje praw nie chronione do

więcej podobnych podstron