choroszy26

d) możliwość zastosowania mniejszych niż przy szlifowaniu kłowym naddatków,

e) nakiełkowanie jest zbędne,

f) stosunkowo duża dokładność obróbki wskutek wyeliminowania odchyłek związanych z niewłaściwym wykonaniem nakiełków i ustawieniem przedmiotu w kłach oraz w wyniku mniejszego wpływu zużycia się ściernicy, ponieważ zużycie to odbija się na średnicy przedmiotu, nie zaś na jego promieniu.

Do wad tej metody szlifowania trzeba zaliczyć:

a) niebezpieczeństwo otrzymania graniastego kształtu,

b) trudność uzyskania współosiowości, zwłaszcza w stosunku do wcześniej wykonanego otworu,

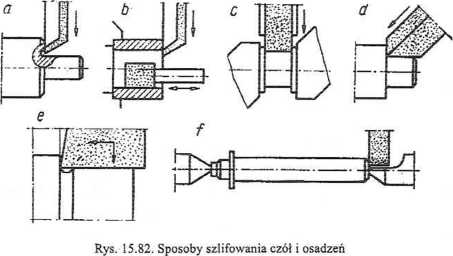

c) trudności szlifowania powierzchni nieciągłych, np. wałków z wielowypustami. Niekiedy zachodzi potrzeba szlifowania powierzchni czołowych odsadzeń. Istnieje

wiele sposobów realizacji tej operacji. Zagadnienie to ilustruje rysunek 15.82. Zgodnie z nim można posłużyć się tu ściernicą talerzową lub garnkową (rys. 15.82a,b), obwodem ściernicy stożkowej (rys. 15.82d), a także bokiem ściernicy płaskiej (rys. 15.82c,e,f). W przypadku jednoczesnego szlifowania obu powierzchni tj. walcowej i czołowej naj

lepiej byłoby - ze względu na możliwość uzyskania małej chropowatości powierzchni obrobionej - zastosować wgłębne szlifowanie skośne profilowe (rys. 15.83a,b) lub wgłębne szlifowanie skośne kształtowe (rys. 15.83c). Użycie takiej samej ściernicy do szlifowania czołowego i obwodowego nie jest wskazane również z powodu zróżnicowanych wymagań co do twardości ściernic pracujących swoim obwodem lub czołem. Do szlifowania obwodowego wymagana jest bowiem ściernica znacznie twardsza niż do szlifowania czołowego. Aby poprawić warunki pracy, należy w tym przypadku zmniejszyć wielkość powierzchni styku czołowego przez obciągnięcie ściernicy na niewielki stożek (rys. 15.82e).

Wyszukiwarka

Podobne podstrony:

skanuj0017 W czasie ruchów tarcie o siebie zmienionych powierzchni stawowych jest wówczas o wiele mn

IMG?67 irszawie przy ;lu peodrive y i od Łukasza mniejszej niż iu pendrive y 000

IMG?62 (2) (np niniejszych niż 1%, albo jeszcze mniejszych niż 0.1%). Mamy tu kolejny przykład zasto

kryteriami) i kategoryzację (zastosowanie bardziej szczegółowych kryteriów niż przy klasyfikacji), -

097 3 1. Maksymalne ramię wykresu będzie nie mniejsze niż 0*20 m i wypadać będzie przy kącie nie mni

img289 (6) trzema sposobami: I, II i III, przy czym przy każdym sposobie cięcia zostają kawałki drew

rozdział 2 tom 1f D-2502 Przy siatce kwadratów mniejszej niż 20 x 20 m lub przy projektowaniu znaczn

lastscan82 możliwość zaangażowaniu mnicjs/ego kapitału niż przy inwestowaniu w i menty tradycyjne; p

48 A. Gruchot, E. Zawisza przy czym znajduje się ono na głębokości nie mniejszej niż 7,0 m [Gruchot

29 § 4. Dalsze własności i zastosowania liczb rzeczywistych Ponieważ b jest mniejsze niż dowolna (al

Częstotliwość PCLK w wyniku podziału musi być mniejsza niż 4.5MHz. Gdy nie jest możliwe dobranie dok

OMiUP t2 Gorski&3 połowie maksymalnej prędkości statku, lecz nie mniejszej niż 7 węzłów (ok. 11,2 km

więcej podobnych podstron