choroszy63

363

ści z dwóch stron w jednej operacji stosuje się urządzenia załadowczo-wyładowcze i obracające przedmiot przed drugim ustawieniem (rys. 16.37). Ma to zasadniczy wpływ na wydajność obróbki. Jednakże wysoki stopień automatyzacji jest opłacalny tylko we wielkoseryjnym i masowym wytwarzaniu lub w obróbce grupowej. Jest to spowodowane dużymi nakładami na przezbrajanie takiej obrabiarki [109]. Z tego właśnie po-

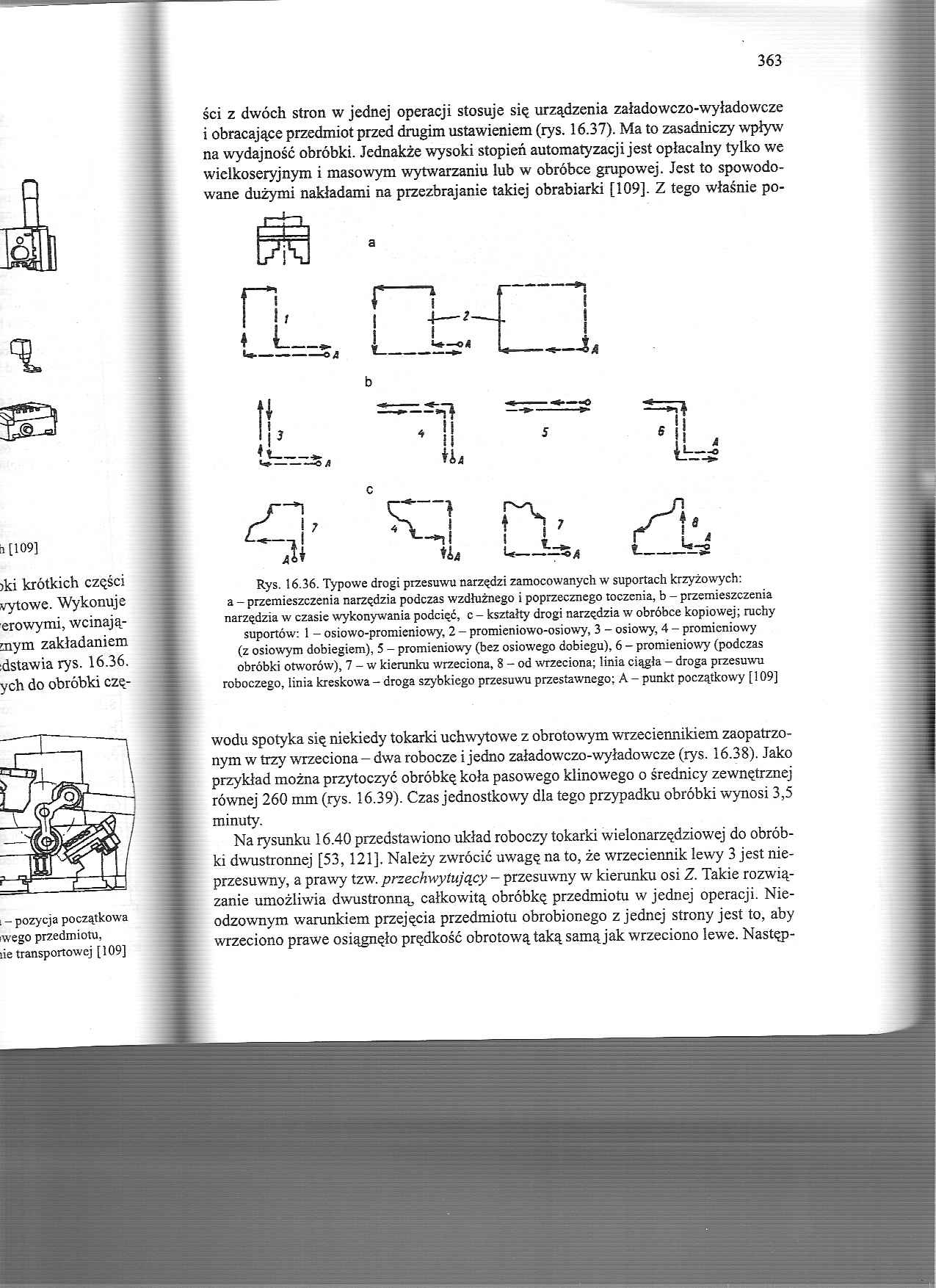

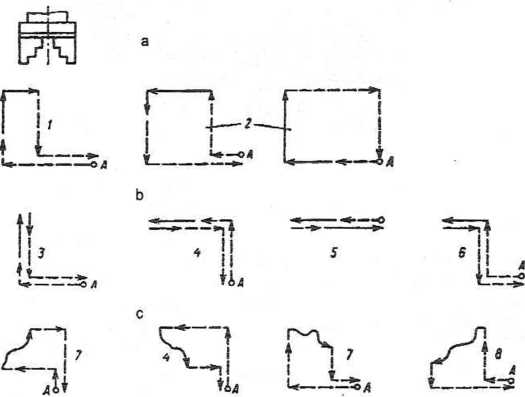

Rys. 16.36. Typowe drogi przesuwu narzędzi zamocowanych w suportach krzyżowych: a - przemieszczenia narzędzia podczas wzdłużnego i poprzecznego toczenia, b - przemieszczenia narzędzia w czasie wykonywania podcięć, c - kształty drogi narzędzia w obróbce kopiowej; ruchy suportów: 1 - osiowo-promieniowy, 2 - promieniowo-osiowy, 3 - osiowy, 4 - promieniowy (z osiowym dobiegiem), 5 - promieniowy (bez osiowego dobiegu), 6 - promieniowy (podczas obróbki otworów), 7 - w kierunku wrzeciona, 8 - od wrzeciona; linia ciągła - droga przesuwni roboczego, linia kreskowa - droga szybkiego przesuwu przestawnego; A - punkt początkowy [109]

wodu spotyka się niekiedy tokarki uchwytowe z obrotowym wrzeciennikiem zaopatrzonym w trzy wrzeciona - dwa robocze i jedno załadowczo-wyładowcze (rys. 16.38). Jako przykład można przytoczyć obróbkę koła pasowego klinowego o średnicy zewnętrznej równej 260 mm (rys. 16.39). Czas jednostkowy dla tego przypadku obróbki wynosi 3,5 minuty.

Na rysunku 16.40 przedstawiono układ roboczy tokarki wielonarzędziowej do obróbki dwustronnej [53, 121]. Należy zwrócić uwagę na to, że wrzeciennik lewy 3 jest nie-przesuwny, a prawy tzw. przechwytujący - przesuwny w kierunku osi Z. Takie rozwiązanie umożliwia dwustronną, całkowitą obróbkę przedmiotu w jednej operacji. Nieodzownym warunkiem przejęcia przedmiotu obrobionego z jednej strony jest to, aby wrzeciono prawe osiągnęło prędkość obrotową taką samą jak wrzeciono lewe. Następ-

Wyszukiwarka

Podobne podstrony:

- 29 - Dla sprawdzania czy wytłoczkę można wykonać w jednej operacji można się posługiwać następując

W procesie strzelania stosuje się urządzenia nazywane strzelarkami. Zasada pracy strzelarki polega n

Karty pamięci(ang. memory cards) tółprzewodnikowe nośniki danych. które stosuje sie w urządzeniach

cyjnych lub zmian wielkości szczelin i spękali, stosuje się urządzenia zwane szczelinomierzami lub s

NEUFERT58 bud wiejskie ©Stajnia ze stanowiskami z jednej strony ©Stajnia ze stanowiskami z dwóch str

Obróbka wału w jednej operacji i dwóch zamocowaniach /Po20

40424 Фото3937 Pflaster. ryzalit - prostopadłościenne występy z jednej lub z dwóch stron ściany. Maj

choroszyC3 433 otworów w jednej operacji i przy jednym ustawieniu przedmiotu. Dokładność rozstawieni

s>2 il tj=nii-s 1 s Rys. 4. Graficzne przedstawienie okresu technologicznego jednej operacji na w

IMG156 156 13.2.3* Metoda dwóch watoaicrzy Metodę tę stosuje 8lę do pomiaru mocy czynnej układów

ści podsystemu, jego szczególne operacje, struktury, media, kody i programy zmuszają do głębokiego

Scan10049 (4) Do zapisu błędów proponuję użyć dwóch stron papieru. Na pierJ szej będziemy zaznaczać

page0015 ASYRJOLOGJA I JEJ ZDOBYCZE 5 w owych tak wczesnych czasach. Składa się z dwóch części: jedn

scandjvutmp14a�01 bokiem wymijając przeszkody, pędzili z dwóch stron szerokiego przez renifera strat

więcej podobnych podstron