DSC00797 (6)

]

I

?

t

(

\

wierzchni kolka umożliwia podczas wbijania ujście powietrza ze gje 1f otworu kolkowego. ®°

Do ogólnych zalet połączeń wciskowych należą:

— prostota, łatwość i taniość wykonania (w produkcji masowej)

— zbędność elementów pomocniczych,

— dobre centrowanie (środkowanie) części łączonych,

— duża obciążalność złącza, również przy obciążeniach zmiennych i udarowych.

— rozłączność złącza.

Wadami są:

— zależność siły połączenia od tolerancji wykonawczych i od wartości współczynnika tarcia,

— niepewność połączenia, związana ze znacznym rozrzutem produkcyjnym, powodująca konieczność stosowania kłopotliwych i nietechnolo-gicznych zabezpieczeń dodatkowych w przypadkach niepewnych,

— wrażliwość na zmiany temperatury (w przypadku różnych materii-łów),

— duże naprężenia montażowe, niebezpieczne dla materiałów kruchych,

— trudność montażu i demontażu,

— znaczny spadek wytrzymałości zmęczeniowej wywołany spięte niem naprężeń.

Duże zalety połączeń wciskowych powodują dziś coraz większe ich rozpowszechnienie.

Obliczanie walcowego połączenia wtłaczanego. Siła wzdłużna F obciążająca złącze nie powinna przekroczyć siły tarcia T w złączu. Stąd wiru-nek obciążalności złącza wtłaczanego

Akader J łm.Sfl WY# MECHAM

F ^ [L-p-K-d' q_

gdzie: u — współczynnik tarcia ślizgowego,

p — najmniejszy wymagany nacisk powierzchniowy na powierzchni styku,

S = a'd’1 — pole walcowej powierzchni styku,

d, l — średnica i długość powierzchni styku.

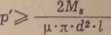

Na podstawie warunku 2 obliczymy wartość wymaganego docisku

p> m

W przypadku obciążenia złącza momentem skręcającym M, warun** obciążalności złącza przedstawia się następująco

M,<T

Stąd

(5)

Jeżeli złącze jest obciążone jednocześnie siłą wzdłużną F i momentem skręcającym AT„ wówczas wymagany docisk

(6)

P" =j/p1+(p/)2

Na podstawie zależności 3, 5 lub 6, znając obciążenie i wymiary złącza, można wyznaczyć wartość wymaganego docisku, albo znając wartość docisku i zakładając stosunek Ud, można wyznaczyć średnicę powierzchni styku.

Walcowe połączenia wtłaczane stosuje się dziś w granicach średnic d = 0,1 mm-r-10 m. Stosunek l/d przyjmuje się zwykle równy 0,5-f-l^, a najczęściej 0,7-M. W przypadku dużego stosunku Z/d stosuje się wybranie (podtoczenie) w środkowej części długości powierzchni styku lub obniża się wartość obliczeniową współczynnika tarcia ślizgowego.

Obliczeniowa wartość współczynnika, tarcia ślizgowego we wzorach 2-r5 przyjmuje się dla stali i żeliwa p. = 0,08 przy połączeniach wtłaczanych oraz p = 0,14 przy połączeniach skurczowych i rozprężnych. Jeżeli jedna część połączenia jest stalowa lub żeliwna, a druga — mosiężna lub brązowa, przyjmuje się p = 0,05.

Montażowym wciskiem skutecznym (wciskiem obliczeniowym, rzeczy-

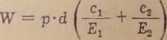

Iwistym) W połączenia wtłaczanego nazywamy sumę odkształceń sprężystych powierzchni styku czopa i otworu po zmontowaniu. Jego wartość jest związana z naciskiem powierzchniowym p na powierzchni styku następującą zależnością, która wynika z tzw. zadania Lamćgo1)

gdzie: Cj i c, — współczynniki

(9)

d — średnica walcowej powierzchni styku po złączeniu;

JEj, Ez — moduł Younga (sprężystości wzdłużnej) materiałów czo-

pa i oprawy; dla stali E — 2,1 1 10® MPa, dla żeliwa E = = 0,9 1105 MPa, dla stopów miedzi E = 0,85110® MPa;

ł) Zadanie Lamćgo wchodzi w zakres wyższego kursu wytrzymałości materiałów i dotyczy zagadnienia naprężeń i odkształceń w walcowym naczyniu grubościennym, obciążonym ciśnieniem wewnętrznym i zewnętrznym.

113

Części maszyn — cz. I

Wyszukiwarka

Podobne podstrony:

Scan (12) 432 Cz. II.: XII. Wzoiy wpływu Podczas gdy pierwsza klasyfikacja odnosiła się do kolejnych

133 Elektroencefalografia w bólach szyjnopochodnych Tabela II Zmiany w zapisie eeg podczas prób

DSC00708 (3) II Mmmmmm męaśmt* rtóąók# »» «—» fwmm*n< ś» mttwpimry m. ■> #

DSC00725 (4) II. ROZWÓJ PSYCHOLOGII WYCHOWAWCZEJ - W UJĘCIU HISTORYCZNYM 1. Związek psychologii wych

DSC00728 (2) II. Sygnał losowy st*cjc>n»rwy « v,t^« >««m whn* wni.v«i«<

DSC00756 /II I NIK NAUKOWY llulwmylclu Knzlinicrzu Wielkiego RODZINA: lamlaeeae ■ wargowe GATUNEK: l

DSC00760 (6) U ł m <<~ w <s. Q-> . l i 1 U X <<= . v II d i W"

DSC00771 II segment tułowia II para odnóży k rocznych I segment tułowia I para odnóży ’ al

DSC00790 (4) Część wierzchnia obuwia: 1 - przyszwa; 2 - nosek 3-obtożyny; 4-pasek tyiny; 5-podpciysz

9Nr 6-8 (222-224)-CZERWIEC-SIERPIEŃ 2012 Uczestnicy II etapu 58. OCh podczas rozwiązywania zadania

larsen0958 958 II Anestezjologia ogólna1 Współpraca podczas operacji1.1 Zasada

DSC00168 2 Kozdz. II. Pomiary sytuacyjne 575 odczytu orientacyjnego świadczy o tym, że instrument p

DSC00769 2 n i—i Imię i Nazwisko!

DSC00795 2 — — ł I u* • ■ k . II r. O % £• 04-maj-09 13:46

PA241847

26 (329) DOKUMENTACJA TECHNICZNO-RUCHOWA TOKARKI TUB 32 27 1 2 3 II. III. Drgania wrzeciona podczas

Image057 78 II. Probimn tcoru gatunków mowy tego tworzywa sprawia, że w grę wchodzi tu także struktu

Zdjęcie1550 Siewniki uniwersalne Zasada działania Podczas pracy słownika nasiona ze zbiornika są&nbs

więcej podobnych podstron