HPIM5167

mienić napędy śrub okrętowych o mocach rzędu dziesiątek tysięcy kilowatów, w których koła zębate przekładni mają moduły nie większe niż 8 mm. W napędach głównych samolotów turbośmigłowych wartości modułów nie przekraczają 5 mm. Zębniki przekładni napędu walcarek metali jeszcze do niedawna projektowano o liczbie zębów I5-t20. Obecnie stosuje się liczby zębów rzędu 80.

Charakterystyczne dla współczesnych napędów zębatych jest wypieranie przekładni z kołami o zębach prostych przez koła skośne lub daszkowe, a w przypadku kół stożkowych - przez zęby o linii łukowej. Dzięki temu uzyskuje się wzrost obciążalności przekładni, większą płynność pracy i cichobieżność.

Coraz większe zastosowanie we współczesnych konstrukcjach mają przekładnie zębate z przesunięciem zarysu. W związku z tym, że zastosowanie tego zabiegu powoduje bez żadnych dodatkowych nakładów wzrost obciążalności przekładni średnio o 20%, a w pojedynczych przypadkach nawet o 40+60%, można stwierdzić, że projektowanie kół zębatych bez przesunięcia zarysu jest całkowicie nieuzasadnione.

Istotną rolę w zwiększaniu obciążalności przekładni zębatych przy jednoczesnym dążeniu do zmniejszenia wymiarów i masy przekładni odgrywa twardość powierzchni bocznych zębów. Powoduje to wprowadzanie nowych lub ulepszanie istniejących metod utwardzania powierzchniowego zębów na drodze obróbki cieplno-chemicznej, jak nawęglanie i hartowanie, azotowanie, a ostatnio również węgloazotowanie i azotowanie jonowe. Istotą tych procesów jest wywołanie w warstwie wierzchniej zębów ściskających naprężeń własnych, co w znacznym stopniu zwiększa wytrzymałość zmęczeniową zarówno na zginanie zębów w podstawie, jak również na naciski powierzchniowe. Efekt ten uzyskuje się także przez zgniot powierzchniowy realizowany za pomocą kulowania (śrutowania), młotkowania lub nagniatania zębów na ich powierzchniach bocznych, włącznie z powierzchnią dna wrębu. Ostatnio próbuje się uzyskać wymienione właściwości kół zębatych przez umocnienie powierzchniowe zębów promieniami laserowymi. Na wzrost obciążalności przekładni zębatych wpływa także wzrost dokładności wykonania, głównie kół zębatych, oraz polepszenie jakości olejów. Wsp iłczesne obrabiarki i narzędzia umożliwiają uzyskiwanie kół zębatych o małych i średnich wymiarach z błędami podziałki zasadniczej poniżej 5-=-8 pm. a kół o średnicach rzędu 3 m - 15 pm. Prędkości obwodowe kół zębatych we współczesnych przekładniach przekraczają wartość 150 m/s, a przenoszone moce 50000 kW. Możliwość niezawodnej pracy przy tak dużych mocach i prędkościach uwarunkowana jest przede wszystkim dużą dokładnością wykonania przekładni.

W zakończeniu należy stwierdzić, że pomimo znaczących osiągnięć w technologii produkcji, w konstruowaniu i w metodach obliczeniowych i badawczych przekładni zębatych, ich obciążalność w wielu przypadkach nie jest zadowalająca. szczególnie wobec dążenia do zmniejszenia masy i wymiarów zewnętrznych układów napędowych. Stąd wynika rosnące znaczenie rozwoju metod badań doświadczalnych oraz konieczność stosowania niezwykle złożonych metod obliczeniowych. w których użycie komputera staje się nieodzowne.

3.2. Podstawowe pojęcia z geometrii i kinematyki zazębienia

3.2.1. Koła zębate walcowe o zębach prostych

3.2.1.1. Podstawowe pojęcia i wymiary

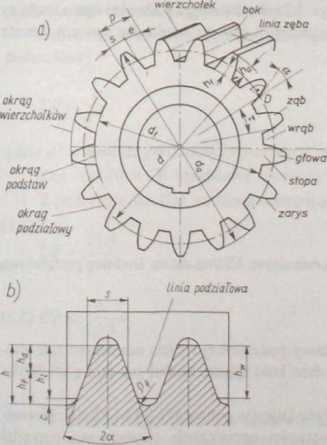

Kołem zębatym nazywa się element uzębiony, przeznaczony do uruchamiania drugiego elementu uzębionego lub odwrotnie, do uruchamiania go przez drugi element dzięki kolejnej współpracy ich zębów. Pojęcia i podstawowe wymiary koła zębatego walcowego o zębach prostych ilustruje rys. 3.7. Ząb jest to występ w kole zębatym, poprzez który w czasie pracy przekładni jeden element uzębiony wprawia w ruch drugi element. Wszystkie zęby o liczbie z danego koła stanowią jego uzębienie. Przestrzeń między dwoma sąsiednimi zębami koła nosi nazwę wrębu. Powierzchnie współosiowe z kołem zębatym przylegające do wierzchołków zębów i do den wrębów są to odpowiednio: powierzchnia wierzchołków i powierzchnia podstaw. W kole zębatym określona jest także powierzchnia podziałowa, w odniesieniu do której wyznaczane są wymiary uzębienia, takie jak np. wysokość głowy zęba ha. wysokość stopy zęba hf, podziałka p, grubość zęba s i szerokość wrębu e. Część powierzchni bocznej zęba zawarta między powierzchniami wierz-

RYS. 3.7.

a) Podstawowe wymiary walcowego koła zębatego, b) zarys odniesienia wg PN-92/M-88503

237

Wyszukiwarka

Podobne podstrony:

Napisz program, który czyta dwie dodatnie liczby naturalne A, B (nieprzekraczające dziesięciu tysięc

page0130 128 PLATON. układzie ciał, które od dziesięciu tysięcy lat zawsze malowane tym samym sposob

page0142 142 Biernych są niezliczone miliony. Czynnych tylko dziesiątki tysięcy. Bierny, to jest zwo

HPIM5183 3.2.2. Koła zębate walcowe o zębach śrubowych (skośnych)3.2.2.1. Podstawowe wymiary geometr

wkladka13 scena i Ośnu- W oczach pracuj© prży ńief,cahł aWma ludii. Sio pi^ę-dziesi^t tysięcy o&

Jak powstały lasy tatrzańskie. Biologia w Szkole, R. 1,1948, nr4 Dziesięć tysięcy lat historii lasu

DSCN1455 Nienawiść i strachy w globalnej wiosce Zabij jednego, przestrasz dziesięć tysięcy. Zaleceni

• wzmacniacz /mienia sygnał) na napięcie rzędu kilkunastu tysięcy wolt. •

kryzysy marokańskie (32) — z sześciu do dziesięciu tysięcy sztuk. Wywóz będzie mógł odbywać się prze

Zadanie 3Zadanie 3 Funkcje wyższego rzędu a) [Tak] to funkcje, których argumentami

Szymborska Wisława „Muzeum 62. Faliszek, Barbara : Dziesięć tysięcy starych rzecz

180 4 PRZEWODNIK PO ŚWIECIE ROZDZIAŁ•HISTORIA ŚWIATA* Dziesięć tysięcy lat temu świat leżał w uścisk

STOP łamaniu Konstytucji w Polsce!- Ustawa represyjna krzywdzi dziesiqtki tysięcy Polek i Polaków!

Scan 140410 0034 Kiedy kończy się zmiana, dziesiątki tysięcy ludzi opuszcza fabrykę wartkim strumien

Aniolowie 7 (Mt 26, 53), a prorok Daniel mówi o Bogu, że tysiąc tysięcy służyło Mu, a dziesięć tysię

więcej podobnych podstron