4307685410

13

Prace IMZ 1 (2011) Technologie kształtowania plastycznego na zimno i obróbki cieplnej ...

Rys. 15. Fotografia łuski po hartowaniu z zaznaczonymi miejscami pomiarów twardości na grubości ścianki Fig. 15. Photograph of cartridge case after quench harde-ning with marked points of hardness measurements over the wali thickness

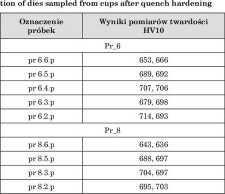

Tablica 14. Wyniki pomiarów twardości na przekroju poprzecznym pierścieni pobranych z wytłoczek po hartowa-

Table 14. Results of hardness measurements on cross-sec-

HARTOWANIE METODĄ INDUKCYJNEGO NAGRZEWANIA STREFOWEGO I CHŁODZENIA NATRYSKIEM WODNYM -ANALIZA ZASTOSOWANEJ METODY OBRÓBKI CIEPLNEJ

Wytypowany do obróbki cieplnej płaszcza łusek sposób hartowania z zastosowaniem indukcyjnego nagrzewania strefowego i chłodzenia natryskiem wodnym posiada następujące cechy charakterystyczne:

- możliwość nagrzewania i chłodzenia wytłoczki na całej wymaganej długości oraz w wybranym małym obszarze z możliwością uwzględnienia zmian grubości ścianki wyrobu,

- wysoka wydajność procesu, gdyż nagrzewanie i chłodzenie odbywa się na jednym stanowisku,

- uniknięcie odkształceń hartowanych detali i nadmiernego utlenienia,

- możliwość całkowitego zautomatyzowania sterowania procesem: zarówno jego parametrami przesuwu i obrotów jak i parametrami generatora - przetwornicy oraz chłodzenia wodą, co zapewnia powtarzalność uzyskiwania wymaganych właściwości wyrobów.

WYŻARZANIE SZYJKI ŁUSKI

Po ulepszaniu cieplnym płaszcza łusek następuje zawężanie szyjki. W tym celu obszar szyjki łuski, w którym następuje zawężanie jest krótkotrwale nagrzewany. Zmiękczanie szyjki do zawężania przeprowadzono na stanowisku do strefowego nagrzewania indukcyjnego. Strefa zmiękczana była nagrzana impulsowo do temperatury ok. 900°C.

WYZNACZENIE PARAMETRÓW OBRÓBKI CIEPLNEJ I OPTYMALNYCH WŁAŚCIWOŚCI MODELOWYCH ŁUSEK I ELEMENTÓW TAŚMY

Opracowano parametry obróbki cieplnej na poszczególnych etapach technologii wytwarzania łusek i ogniw oraz parametry finalnej obróbki cieplnej kształtującej właściwości mechaniczne i użytkowe w/w wyrobów. Parametry te wyznaczono przy założeniu seryjnej produkcji na podstawie wytworzonej w projekcie partii modelowej łusek i ogniw. Opracowanie optymalnych parametrów obróbki cieplnej dla wyrobów będących przedmiotem projektu wykonano na podstawie charak-teiystyk materiałowych oraz na podstawie badań właściwości łusek i ogniw po obróbce cieplnej wykonanej w warunkach przemysłowych. Zabiegi obróbki cieplnej dotyczyły zmiękczania wyprasek na poszczególnych etapach kształtowania plastycznego, chłodzenia natryskiem wodnym po wcześniejszym strefowym nagrzewaniu indukcyjnym oraz odpuszczania i zmiękczania miejscowego w obszarze szyjki łuski. Badania łusek wykonano w związku z powyższym po hartowaniu, po odpuszczaniu i po zmiękczaniu.

BADANIA WYTŁOCZEK PO OBRÓBCE CIEPLNEJ W WARUNKACH PRZEMYSŁOWYCH

Do badań wytypowano materiał w postaci wytłoczek po ulepszaniu cieplnym oraz w postaci łusek po finalnej obróbce cieplnej i kształtowaniu plastycznym szyjki. Wykonane badania były następujące: po hartowaniu, odpuszczaniu 450°C/1-1,5 godziny oraz zmiękczaniu -badania mikrostruktury i pomiary twardości na długości płaszcza wytłoczki oraz próby wytrzymałościowe; po hartowaniu i odpuszczaniu jak wyżej oraz zmiękczaniu i zawężaniu szyjki - badania mikrostruktury i pomiary twardości na długości płaszcza łuski i próby wytrzymałościowe.

Na rys. 16 zamieszczono rozkład twardości na długości płaszcza wytłoczki po finalnej obróbce cieplnej bez kształtowania szyjki łuski. Zgodnie z wymaganiami twardość w rejonie szyjki łuski wynosi od 200-220 HV. Twardość w pozostałej części płaszcza łuski wynosi ok. 340-360 HV.

Na rys. 17 zamieszczono rozkład twardości łuski po finalnej obróbce cieplnej oraz po kształtowaniu szyjki. Rozkład twardości dla badanej próbki jest zgodny z wymaganiami w poszczególnych obszarach łuski. W rejonie szyjki łuski twardość mieści się w granicach 200-220 HV, a w środkowej części łuski wynosi ok. 340-360 HV. W poszczególnych obszarach ze względu na zastosowany schemat obróbki cieplnej i plastycznej obserwowano zróżnicowane typy mikrostruktury stali: ferrytyczno-perlityczną (i/lub bainityczną) z równomiernie rozmieszczonymi wyspami perlitu i/lub ba-initu w obszarze szyjki, martenzytu odpuszczonego z drobnymi węglikami w środkowej części płaszcza oraz strukturę wyjściową - nie zmienioną w trakcie zabiegów finalnej obróbki cieplnej w dnie łuski. Pomiędzy wymienionymi strefami o zróżnicowanych mikrostrukturach występowały obszary przejściowe o mikrostrukturach mieszanych. Wymienione typy mikrostruktur w poszczególnych strefach łuski zapewniają uzyskanie

Wyszukiwarka

Podobne podstrony:

Prace IMZ 1 (2011) Technologie kształtowania plastycznego na zimno i obróbki cieplnej ... lu dodi .

Prace IMZ 1 (2011) Technologie kształtowania plastycznego na zimno i obróbki cieplnej ... Tablica 4.

700 Prace IMZ 1 (2011) Technologie kształtowania plastycznego na zimno i obróbki cieplnej ... 600 o

Prace IMZ 1 (2011) Technologie kształtowania plastycznego na zimno i obróbki cieplnej ... Tablica 11

11 Prace EMZ 1 (2011) Technologie kształtowania plastycznego na zimno i obróbki cieplnej ... Rys. 10

Prace EMZ 1 (2011) Technologie kształtowania plastycznego na zimno i obróbki cieplnej

17 Prace EMZ 1 (2011) Technologie kształtowania plastycznego na zimno i obróbki cieplnej ... DOBÓR

Istota /.różnicowania metod kształtowania plastycznego na zimno i na gorąco. Podczas odkształcania

2. Stal narzędziowa do pracy na zimno - Obróbka cieplna. Obróbka cieplna ze względu na charakter pra

12 Praca zbiorowa Prace IMŻ 1 (2011) Tablica 13. Wyniki badań właściwości mechanicznych próbki

14 Prace IMŻ 1 (2011) 14 Prace IMŻ 1 (2011) Odległość od szyjki łuski, mm Rys. 16. Rozkład twardości

16 Prace IMŻ 1 (2011) róbki plastycznej w zakresie konstrukcji i wytworzenia wyrobów i narzędzi do i

10 Prace IMŻ 1 (2011) Charakterystyki odpuszczania Charakterystyki odpuszczania w postaci zależności

Praca zbiorowa Prace IMŻ 1 (2011) Praca zbiorowa Prace IMŻ 1 (2011) Wytrzymałość n.

Praca zbiorowa Prace IMŻ 1 (2011) Wyniki badań dylatometrycznych dla wytopu laboratoryjnego gatunku

78568 skanuj0045 (63) 90 Formy organizacyjni• Są to prace wspierające główny proces kształcenia i wp

więcej podobnych podstron