8796960988

korpusu iź w której osadzony jest stożek stały, w połączeniu sprężystym, z drugiej natomiast strony zestaw sprężyn stanowi zabezpieczenie mechaniczne granula-tora w przypadku, gdy w przestrzeń międzystożkową dostanie się kawałek metalu.

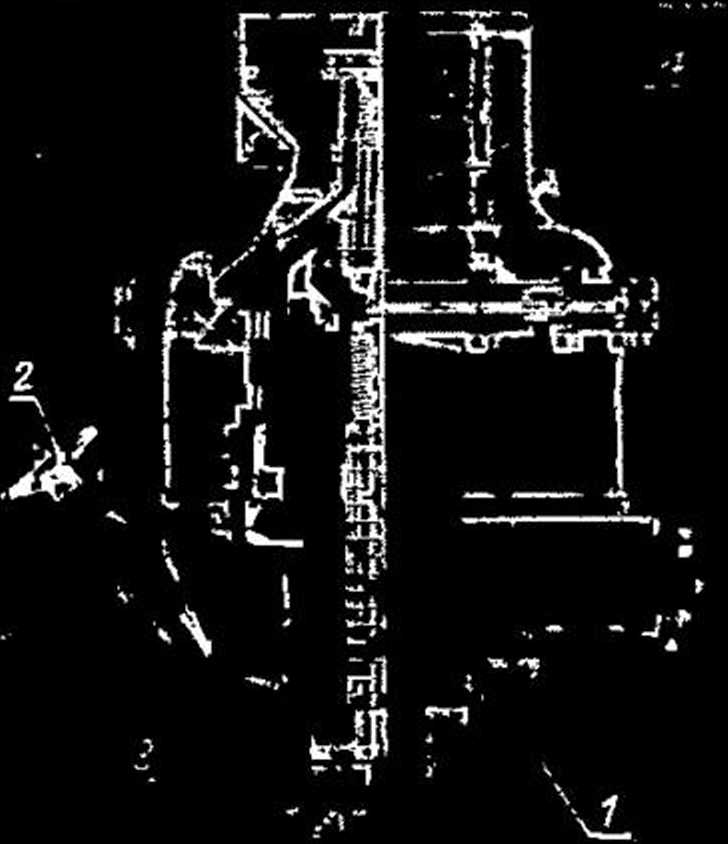

Układ smarowania obiegowego, centralnego (nie pokazany na rys. 2) słnży zarówno do smarowania, jak i do chłodzenia wszystkich łożysk granulatora. Układ len wyposażony jest m.in. w zbiornik oleju, pompę zębatą, element grzejny (na okres zimowy) oraz termometr. Uruchomienie układu centralnego smarowania następuje w pierwszej kolejności, natomiast wyłączanie obiegn smarowania następuje dopiero po wyłączeniu z sieci silnika napędowego granulatora.

Prawidłowa eksploatacja granulatora stożkowego typu Symonsa

Jak wynika z przytoczonego krótkiego opisu technicznego nraz z rysunku 2, granulator stożkowy Symonsa jest urządzeniem o nowoczesnej konstrukcji oraz mimo bardziej skomplikowanej bndowy (w porównaniu z takimi urządzeniami rozdrabniającymi jak np. kruszarka szczękowa, młyn kulowy sitowy, gniotownik sitowy czy kruszarka walcowa), prosty i łatwy w eksploatacji. Aby jednak eksploatacja mogła być prowadzona w sposób prawidłowy nauczą być spełnione następujące podstawowe warunki:

— granulator stożkowy powinien bezwzględnie pracować w obiegu zamkniętym (rys. 5), który zapewni możliwość wstępnego przesiania nadawy (przed jej wprowadzeniem do urządzenia) oraz klasyfikację ziarnową produktu wyjściowego z granulatora,

— zasilanie przestrzeni roboczej międzystożkuwej granulatora powinno odbywać się wyłącznie poprzez zbiornik manipulacyjny (rys. 2, poz. 1 oraz rys. 4), którego wysokość ustawienia ponad talerzem rozdzielczym granulatora (wymiar h na rys. 2) należy ustalić w zależności od wielkości bryłek nadawy.

Had>7iva p-~zed wstępnym

prjcitc.o^rn

Rys. 5. zamknięty obieg pracy granulatora stożkowego; / — przesiewacz wstąpny, 2 — zbiornik manipulacyjny nadawowy. 3 — granulator stożkowy, 4 — przesiewać* wtórny

— instrukcje eksploatacyjno-technologiczne granulatora powinne być konsekwentnie przestrzegane. Zamontowanie granulatora w obiegu zamkniętym stwarza możliwość zasilania urządzenia nadawą o najkorzystniejszym uziarnieniu, bez frakcji o wymiarach mniejszych od szerokości szczeliny minimalnej. Wstępne odsianie z nadawy tej najdrobniejszej frakcji zabezpiecza urządzenie przed ew. zaklinowaniem się nadawy w międzystożkowej przestrzeni roboczej, co jest m.in. warunkiem bezprzestojowej, ciągłej pracy granulatora.

ii ‘. » t ulu. * .- . ..; . C i

-. *» ls..» ui' * ’ Ml. —IŁ. Ul*

>. 's* * \. t .s • • «r * • • ,

j

Przesuwny w osi pionowej zbiornik manipulacyjny umożliwia swobodne opadanie nadawy na talerz rozdzielczy. Taki sposób rozwiązania zasilania granulatora nadawą powoduje jej równomierne rozprowadzenie po całym obwodzie szczeliny wlotowej, a tym samym równomierne obciążenie dynamiczne granulatora. Jednak o uzyskaniu optymalnej wydajności granulatora Symonsa decydują jeszcze następujące czynniki:

— odpowiednie napięcie sprężyn spiralnych, utrzymujących część górną i dolną korpusu granulatora w połączeniu sprężystym. Sprężyny te powinny być tak napięte, aby nie rozciągały się podczas kruszenia bryłek nawet najtwardszego surowca, natomiast aby rozciągały się w razie przypadkowego wypadnięcia w przestrzeń między stożkową kawałka „nie-rozdrabialnego" metalu (stali). Rozciąganie się sprężyn umożliwia przemieszczenie się tego kawałka wzdłuż przestrzeni międzystożkowej,

— utrzymanie stałego wymiaru szerokości minimałnej szczeliny wylotowej. Zmniejszenia szerokości szczeliny dokonuje się przez obniżanie wewnętrznej części nagwintowanej górnego korpusu (razem z wmontowanym w niej stożkiem zewnętrznym) przy po-

, mocy układu łańcuchowo-dźwigniowego (rys. 2, poz. 13).

Wielkość wyrobienia się szczeliny można sprawdzić przez częste (raz na zmianę) pobieranie próbek przemiału z granulatora na analizę sitową. Zwiększanie się udziału grubszych ziarn w przemiale świad-esy o powiększeniu się szerokości minimalnej szcze-

d9

Wyszukiwarka

Podobne podstrony:

skanuj0008 5. Spawanie lukiem krytym przemiennym, jest także stosowane połączenie na przemian prąci

CCF20101219�003 (2) Przegub walcowy jest wykonany w postaci połączenia sworzniowego. Koniec pręta je

Alidada jest podstawa na której spoczywają luneta i tibflla. Alidada osadzona jest na osi głównej (o

skanuj0039 (110) Ostatnie ogniwo to skuteczna opieka po resuscytacji, której celem jest optymalizacj

fermenty�6 W procesie rektyfikacji w kolumnie rektyfikacyjnej należy ustalić na której półce jest na

Image026 PEDAGOGIKA EMANCYPACYj(

skanuj0086 Z raportu dotyczącego problemów seksualnych więźnilw (TPR 1972) wynika, iż frustracja sek

img012 specjalistycznej, w której realizowany jest program psychokorekcy.l ny lub psychoprofilaktycz

img054 (7) 106 Pożytki z różnorodności to znaczy być po stronie, po której się jest samemu. Żadna ze

więcej podobnych podstron