58 (178)

58 POŁĄCZENIA SZKŁA Z METALEM

framu (W02 i WO3) oraz tlenki molibdenu (M0O2 i M0O3). Natomiast tlenki żelaza lub niklu rozpuszczają się w szkle stosunkowo trudno.

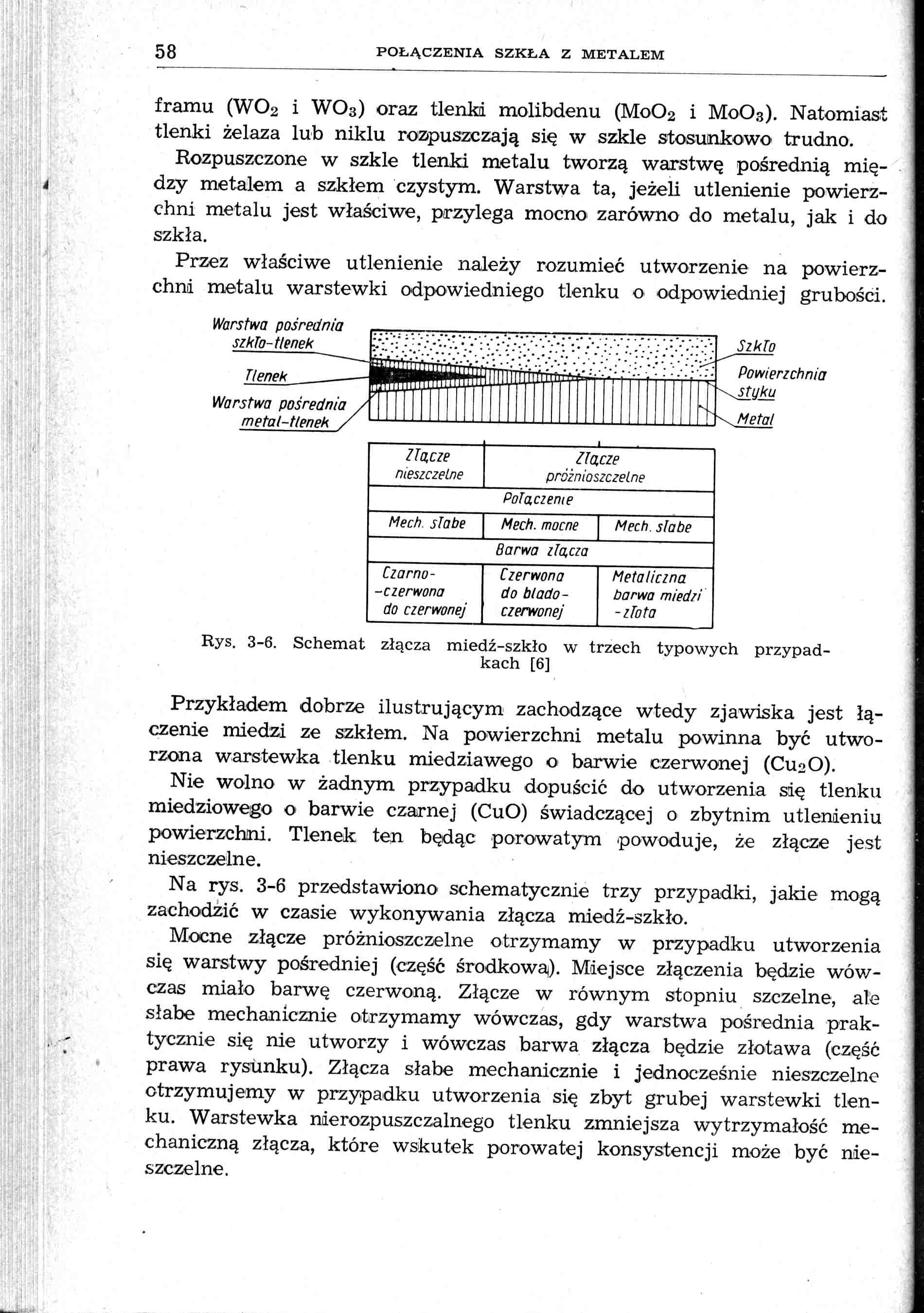

Rozpuszczone w szkle tlenki metalu tworzą warstwę pośrednią między metalem a szkłem czystym. Warstwa ta, jeżeli utlenienie powierzchni metalu jest właściwe, przylega mocno zarówno do metalu, jak i do szkła.

Przez właściwe utlenienie należy rozumieć utworzenie na powierzchni metalu warstewki odpowiedniego tlenku o odpowiedniej grubości.

Warstwa pośrednia szkło-tlenek

Warstwa pośrednia metal-tlenek

Szkło

Powierzchnia styku

\ MetaI

|

2 tycze nieszczelne |

2 łącze próżnioszczelne | |

|

Połyczeme | ||

|

Mech. słabe |

Mech. mocne |

Mech. słabe |

|

Barwa złącza | ||

|

Czarno --czerwona do czerwonej |

Czerwona do blado -czerwonej |

Metaliczna barwa miedzi -złota |

Rys. 3-6. Schemat złącza miedź-szkło w trzech typowych przypadkach [6]

Przykładem dobrze ilustrującym zachodzące wtedy zjawiska jest łączenie miedzi ze szkłem. Na powierzchni metalu powinna być utworzona warstewka tlenku miedziawego o barwie czerwonej (Cu20).

Nie wolno w żadnym przypadku dopuścić do utworzenia się tlenku miedziowego o barwie czarnej (CuO) świadczącej o zbytnim utlenieniu powierzchni. Tlenek ten będąc porowatym powoduje, że złącze jest nieszczelne.

Na rys. 3-6 przedstawiono schematycznie trzy przypadki, jakie mogą zachodzić w czasie wykonywania złącza miedź-szkło.

Mocne złącze próżnioszczelne otrzymamy w przypadku utworzenia się warstwy pośredniej (część środkową). Miejsce złączenia będzie wówczas miało barwę czerwoną. Złącze w równym stopniu szczelne, ale słabe mechanicznie otrzymamy wówczas, gdy warstwa pośrednia praktycznie się nie utworzy i wówczas barwa złącza będzie złotawa (część prawa rysunku). Złącza słabe mechanicznie i jednocześnie nieszczelne otrzymujemy w przypadku utworzenia się zbyt grubej warstewki tlenku. Warstewka nierozpuszczalnego tlenku zmniejsza wytrzymałość mechaniczną złącza, które wskutek porowatej konsystencji może być nieszczelne.

Wyszukiwarka

Podobne podstrony:

56 (198) 56 POŁĄCZENIA SZKŁA Z METALEM 56 POŁĄCZENIA SZKŁA Z METALEM Rys. 3-4. Wydłużenie względne w

57 (195) WARUNKI STAWIANE POŁĄCZENIOM SZKŁA Z METALEM 57 skanie dobrego złącza jest w tym przypadku

59 (175) WARUNKI STAWIANE POŁĄCZENIOM SZKŁA Z METALEM 59 Z krzywych na rys. 3-7 widać wyraźnie zależ

60 (177) 60 POŁĄCZENIA SZKŁA Z METALEM 2) zwilżania metalu przez szkło, 3)

62 (166) 62 POŁĄCZENIA SZKŁA Z METALEM a szczególnie dobranie najodpowiedniejszych warunków odprężan

64 (158) 64 POŁĄCZENIA SZKŁA Z METALEM żania możemy wybrać, jak to wynika z rozważań teoretycznych m

66 (148) 66 POŁĄCZENIA SZKŁA Z METALEM wany w ten pierścień talerzyk. Długotrwałe, równomierne odprę

68 (143) 68 POŁĄCZENIA SZKŁA Z METALEM Poważną zaletą przepustów miedziopłaszczowych jest bardzo dob

70 (138) 70 POŁĄCZENIA SZKŁA Z METALEM 70 POŁĄCZENIA SZKŁA Z METALEM pienie elektrody wsporczej wani

72 (129) 72 POŁĄCZENIA SZKŁA Z METALEM ręcznie, pozostałe czynności, takie jak: stopniowe nagrzewani

74 (123) 74 POŁĄCZENIA SZKŁA Z METALEM 3.4. Połączenia szkła ze stopami na podstawie żelaza Przepust

78 (116) 78 POŁĄCZENIA SZKŁA Z METALEM W produkcji masowej lamp elektronowych największe zastosowani

80 (120) 80 POŁĄCZENIA SZKŁA Z METALEM Poza stopem 28-procentowym wprowadzono w ostatnich czasach st

84 (102) 84 POŁĄCZENIA SZKŁA Z METALEM nie od producenta), ale o tych samych lub bardzo zbliżonych w

86 (99) 80 POŁĄCZENIA SZKŁA Z METALEM cały czas trwania procesu miejsce stapiania

88 (94) 88 POŁĄCZENIA SZKŁA Z METALEM 3.6. Złącza cylindryczne Zgodnie z klasyfikacją podaną w pkcie

90 (94) POŁĄCZENIA SZKŁA Z METALEM nej formy następuje nadawanie ostrzu odpowiedniego kształtu za po

92 (93) 92 POŁĄCZENIA SZKŁA Z METALEM bowiem formowanie nagrzanego do odpowiedniej temperatury, a za

94 (86) 94 POŁĄCZENIA SZKŁA Z METALEM na stopieniu szkła z krawędzią pierścienia oraz ze szkłem nani

więcej podobnych podstron