Technologia frezowania

Frezowanie jest t o sposób obróbki skrawaniem, w którym narzędzie wieloostrzowe zwane frezem wykonuje ruch obrotowy, a przedmiot obrabiany ruch postępowy- prostoliniowy lub krzywoliniowy. Frezowanie służy do obróbki płaszczyzn i powierzchni krzywoliniowych. Jest to najczęściej stosowany sposób obróbki skrawaniem poza toczeniem. Chropowatości uzyskiwane po frezowaniu zawierają się w Grabicach od ![]()

przy obróbce wstępnej i do ![]()

przy obróbce wykańczającej.

Odmiany frezowania

Pod względem technologicznym frezowanie dzieli się na:

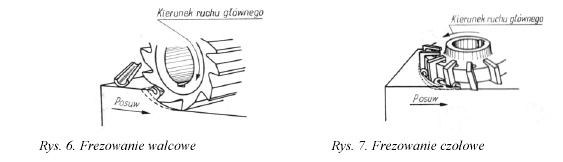

Frezowanie walcowe (obwodowe)- oś obrotu freza zajmuje położenie równoległe do powierzchni obrobionej

Frezowanie czołowe- oś obrotu freza zajmuje położenie prostopadłe do powierzchni obrobionej

Frezowanie skośne- oś obrotu freza tworzy z powierzchnią obrotu kąt różny od 0o i 90o, występuje we wszystkich przypadkach stosowania frezów kątowych

Pod względem jednocześnie obrabianych powierzchni frezowanie dzieli się na:

Frezowanie pełne (trzystronne)- w wyniku obróbki powstają w przedmiocie trzy powierzchnie obrobione

Frezowanie niepełne (dwustronne)- w przedmiocie powstają dwie powierzchnie obrobione

Frezowanie swobodne (jednostronne)- w przedmiocie powstaje jedna powierzchnia obrobiona (prosto- lub krzywokreślna)

Pod względem kinematycznym frezowanie dzieli się na:

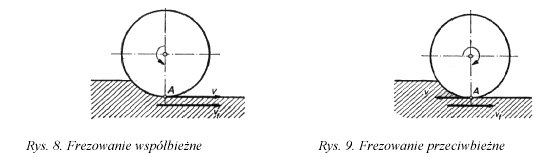

Frezowanie przeciwbieżne- przedmiot obrabiany wykonuje ruch posuwowy w kierunku przeciwnym do kierunku ruchu ostrza freza (zwrot wektora prędkości jest przeciwny niż wektora ruchu posuwowego). Na początku frezowania krawędzie ślizgają się w wyniku tego poślizgu zużywają się zęby. Wióry gromadzą się i utrudniają chłodzenie zębów.

Frezowanie współbieżne- przedmiot obrabiany wykonuje ruch posuwowy w kierunku zgodnym z kierunkiem ruchu ostrza freza freza (zwrot wektora prędkości i posuwu są zgodne). Podczas tego frezowania ostrze się nie ślizga, wióry są za zębem. Obróbkę stosuje się do powierzchni nieobrobionej. Zęby mogą się wykruszać, aby temu zapobiec, można pierwsze zastosować frezowanie przeciwbieżne, a następnie współbieżne.

Podział frezarek ze względu na konstrukcję:

wspornikowe- posiadają wspornik zwany również „konsolę”, przesuwny pionowo na prowadnicach stojaka, zaś na wsporniku umieszczonym jest stół krzyżowo-skrętny; dzielą się na: stołowe, poziome, pionowe

bezwspornikowe- łożowe, ze stołem krzyżowym umieszczonym na łożu, które stanowi układ nośny frezarki wraz ze stojanem; dzielą się na: poziome i pionowe

wzdłużne- stół przesuwny jest tylko w kierunku wzdłużnym, tj. prostopadłym do osi wrzeciona; dzielą się na: dwuwrzecionowe i bramowe

karuzelowe- charakteryzują się tym, że mają dwa wrzecienniki z napędem indywidualnym umieszczonym na belce lub na oddzielnych stołach- jeden wrzeciennik przeznaczony jest do frezowania zgrubnego, a drugi do frezowania wykańczającego, natomiast przedmiot obrabiany zamocowany jest na stole obrotowym

bębnowe- posiadają poziomą oś bębna przeznaczonego do zamocowania na obrabiarce przedmiotów obrabianych; poziome osie wrzecienników usytuowane SA najczęściej po dwa z obu stron bębna, jeden do frezowania zgrubnego, a drugi do frezowania wykańczającego

kopiarki- mają budowę w dużym stopniu zunifikowane z frezarkami ogólnego przeznaczenia; wyposażone są w urządzenia kopiujące: hydrauliczne, elektryczne, elektro-hydrauliczne lub fotooptyczne; dzielą się na: wspornikowe, bezwspornikowe, wzdłużne, płytowe, bramowe, grawerki

narzędziowe- o budowie zbliżonej do uniwersalnych frezarek wspornikowych. Możliwa jest duża różnorodność wykonywanych zabiegów dzięki zastosowaniu stołu skrętnego w trzech płaszczyznach oraz dwóch wrzecion: pionowego i poziomego.

Rodzaje frezów

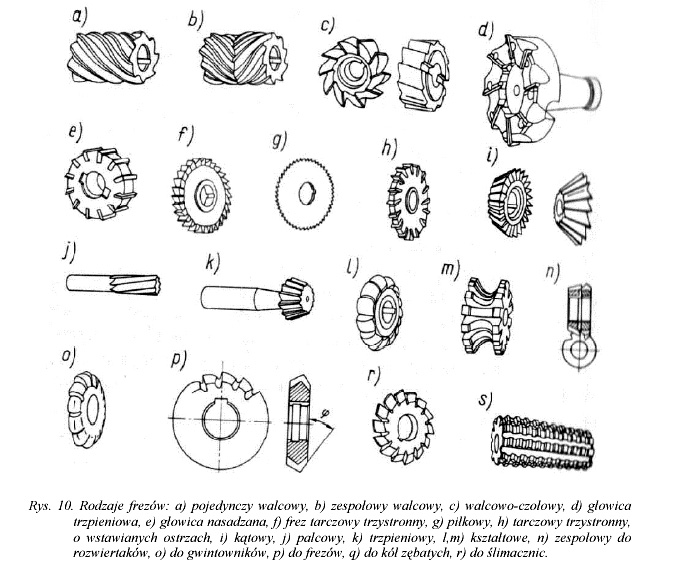

Frezem nazywa się narzędzie skrawające z wieloma ostrzami na powierzchni walcowej lub czołowej, wykonujące podczas obróbki ruch obrotowy. W zależności od rodzaju ostrzy rozróżnia się frezy: ścinowe (jednościnowe, dwuścinowe) oraz zataczane. Frezy małe są wykonane najczęściej z jednego kawałka stali (zwykle stal szybkotnąca). Frezy o większych wymiarach mogą mieć ostrza stali szybkotnącej lub z węglików spiekanych, połączone z korpusem freza w sposób trwały np.lutowaniem. Głowice frezowe mają zawsze ostrza wstawiane osadzone w korpusie. Frezy dzieli się na: walcowe, walcowo-czołowe, trzpieniowe, głowice frezowe, specjalne i inne.

Operacje wykonywane na frezarkach:

Frezowanie płaszczyzn

Frezowanie czopów

Frezowanie rowków

Frezowanie rowków międzyzębnych w narzędziach wieloostrzowych

Frezowanie krzywek (o zarysie spirali Arehimedesa)

Frezowanie powierzchni kształtowych.

Frezowanie kół zębatych walcowych metodą kształtową

Frezowanie zębatek.

Frezowanie ślimaków.

Frezowanie ślimacznic.

Frezowanie wałków wielowypustowych.

Frezowanie gwintów

Frezowanie brył obrotowych

Struganie

Struganiem obrabia się powierzchnie płaskie. Prostoliniowy ruch noża względem przedmiotu składa się z ruchu roboczego o mniejszej prędkości i ruchu jałowego (powrotnego) o większej prędkości. Ruch posuwowy, czyli przesuw narzędzia względem przedmiotu w kierunku poprzecznym, jest ruchem przerywanym i następuje po zakończeniu każdego ruchu jałowego w ruch roboczy.

Zależnie od rodzaju ruchów roboczych między przedmiot i narzędzie rozróżnia się:

Struganie poprzeczne- ruch główny wykonuje narzędzie, a ruch posuwowy przedmiot obrabiany

Struganie wzdłużne- ruch główny wykonuje przedmiot obrabiany, a ruch posuwowy narzędzie

Strugarki dzieli się na poprzeczne i wzdłużne oraz pionowe (dłutownice). W strugarkach poprzecznych stół razem z przedmiotem wykonuje ruch posuwowy, prostopadły do kierunku ruchu suwaka. Postępowo-zwrotny ruch suwaka uzyskuje się za pomocą mechanizmu jarzmowego lub urządzenia hydraulicznego.W strugarkach wzdłużnych prostoliniowy ruch roboczy wykonuje przedmiot na stole osadzonym w prowadnicach łoża.

W strugarkach pionowych kierunek ruchu roboczego noża jest prostopadły do powierzchni stołu.

Struganie jest mało wydajnym sposobem obróbki, umożliwia jednak uzyskanie dużej dokładności wymiarów. Znajduje zastosowanie w produkcji jednostkowej i małoseryjnej. Metodą strugania można również obrabiać koła zębate walcowe i stożkowe.

Budowa strugarki poprzecznej

Żeliwny kadłub strugarki łączy wszystkie jej zespoły w całość. Odchylny imak nożowy wraz z suportem jest zamocowany na czołowej płaszczyźnie suwaka. Do skośnego strugania powierzchni suport obraca się o odpowiedni kąt dookoła osi poziomej, przy czym wartość kąta nastawia się wg podziałki. Suwak można przestawić względem stołu za pomocą śruby, dzięki czemu można strugać bliżej lub dalej od kadłuba. Po ustaleniu położenia suwaka względem stołu blokuje się go za pomocą zacisku.

Stół strugarki, osadzony w prowadnicach, otrzymuje napęd w kierunku poprzecznym od śruby, sanie zaś - w kierunku pionowym po prowadnicach kadłuba od śruby. Stół strugarki może być również przesuwany w kierunku poprzecznym ręcznie za pomocą rękojeści obracającej śrubę.

Suwak wykonuje ruch postępowo-zwrotny za pomocą jarzma, wykonującego ruch wahadłowy dokoła osi.

Napęd strugarki jest przekazywany z silnika elektrycznego, umieszczonego w podstawie kadłuba przez sprzęgło i hamulec na koło zębate, a stąd na tarczę z czopem. Na czopie jest osadzony obrotowy kamień ślizgający się podczas pracy wzdłuż prowadnic jarzma. Nowoczesne strugarki poprzeczne są napędzane hydraulicznie.

Rodzaje i mocowanie noży strugarskich

Noże strugarskie mają część roboczą podobną do części roboczej noży tokarskich, różnią się jedynie kształtem chwytu. W nożach tokarskich chwyt jest przeważnie prosty, natomiast noże strugarskie najczęściej mają chwyt wygięty.

Nóż prosty podczas pracy ulega wygięciu ku tyłowi wokół punktu 0, wskutek czego zagłębia się w materiał (skrawa grubsza warstwę materiału niż przewidziano).

Nóż wygięty nie wykazuje tej wady, zapewniając większą dokładność obracanych powierzchni.

Nóż w strugarce mocuje się tak, aby jak najmniej wystawał z imaka. Po zgrubnym ustawieniu noża na określoną głębokość skrawania (przez regulację skoku suwaka i liczby skoków na minutę) oraz dobraniu posuwu uruchamia się strugarkę.

Na strugarkach wykonuje się różnego rodzaju prace, ale zakres ich stosowania jest ograniczony i dlatego zastępuje się je frezarkami, które są bardziej wydajne i ekonomiczne.

Sposoby wykonywania kół zębatych za pomocą frezowania i strugania

Frezowanie kształtowe uzębień walcowych

Frezowanie uzębień walcowych zarówno wewnętrznych jak zewnętrznych frezami modułowymi krążkowymi i palcowymi może być prowadzone na frezarkach uniwersalnych lub narzędziowych i jest stosowane w 3 przypadkach:

wykonywanie uzębień o niezbyt dużej dokładności na obrabiarkach nie przeznaczonych w zasadzie do obróbki uzębień,

wykonywania uzębień, których nie można obrobić innymi narzędziami (uzębienia daszkowe przy użyciu frezów palcowych) lub gdy obróbka taka jest bardzo utrudniona (uzębienia wewnętrzne przy użyciu frezów krążkowych),

wykonywanie uzębień o bardzo dużych modułach (do modułu normalnego m=50-60 mm).

Obróbka kształtowa uzębień walcowych: a) frezowanie modułowym frezem krążkowym, b) frezowanie modułowym frezem palcowym, c) przeciąganie uzębień i wielowypustów wewnętrznych

Frezowanie obwiedniowe

Frezowanie obwiedniowe uzębień odbywa się na frezarkach obwiedniowych frezem ślimakowym. Jest to najbardziej wydajna metoda obróbki kół walcowych zewnętrznych o prostej i śrubowej linii zębów, kół walcowych wewnętrznych o średnicach powyżej 800 mm, kół ślimakowych (ślimacznic), kół łańcuchowych, zębatek oraz wielowypustów ewolwentowych zewnętrznych.

Frezowanie obwiedniowe w walcowym kole zębatym

Struganie obwiedniowe

Struganie obwiedniowe uzębień odbywa się na strugarkach Maaga, narzędziem którym jest nóż zębatkowy. Dotyczy ono głównie uzębień zewnętrznych o prostej lub śrubowej linii zębów. Zastosowanie metody strugania uzębień, mimo stosunkowo dużej dokładności, ze względu na małą wydajność staje się coraz bardziej ograniczone.

Obszarem, gdzie strugarki Maaga są konkurencyjne w stosunku do innych metod są koła o dużych modułach (nawet do 70 mm) i średnicach (do 12 m, a w szczególnych przypadkach nawet więcej), dla których wykonanie innych narzędzi niż noże zębatkowe jest trudne i kosztowne.

Struganie uzębienia walcowego na strugarce Maaga

Bibliografia

Jan Kosmol, „Techniki wytwarzania Obróbka wirowa i ścierna”, Gliwice, 2002

Jerzy Dmochowski, „Obróbka skrawaniem i obrabiarki”, Warszawa, 1980

Barbara Dul-Korzyńska, „Obróbka skrawaniem i narzędzia”, Rzeszów, 2005

99+++++++++++++++++

Wyszukiwarka

Podobne podstrony:

białucki,technologia materialów inżynierskich,WYTWARZANIE STALI

inzynieria wytwarzania sprawozdanie 2

Inżynieria wytwarzania metody łączenia

Inzynieria wytwarzania

Inzyniera Wytwarzania w opracowanie w doc i sciaga

Inzynieria wytwarzania wyklady 2

2 Czynniki warunkujące rozwój inżynierii wytwarzania metali

techniki wytwarzania, Studia, Odlewnictwo spawalnictwo inżynieria wytwarzania

Inżynieria wytwarzania

Inżynieria wytwarzania egzamin2

INZYNIERIA WYTWARZANIA.Przerobka Plastyczna.2013 email nr 2, Materiały polibuda, semestr V, Przeróbk

Spawanie TIG, Studia, Odlewnictwo spawalnictwo inżynieria wytwarzania

INZYNIERIA WYTWARZANIA.Przerobka Plastyczna.2013 email nr 2

inzynieria wytwarzania sprawozdanie 1

Inzynieria wytwarzania 1

Inzynieria wytwarzania 4

projekt Inżynieria Wytwarzania

więcej podobnych podstron