1

UWAGA!!!

Materiał zawarty w poniższym konspekcie nie zawiera całego

materiału przedstawionego na wykładach z przedmiotu

„Inżynieria wytwarzania”.

2

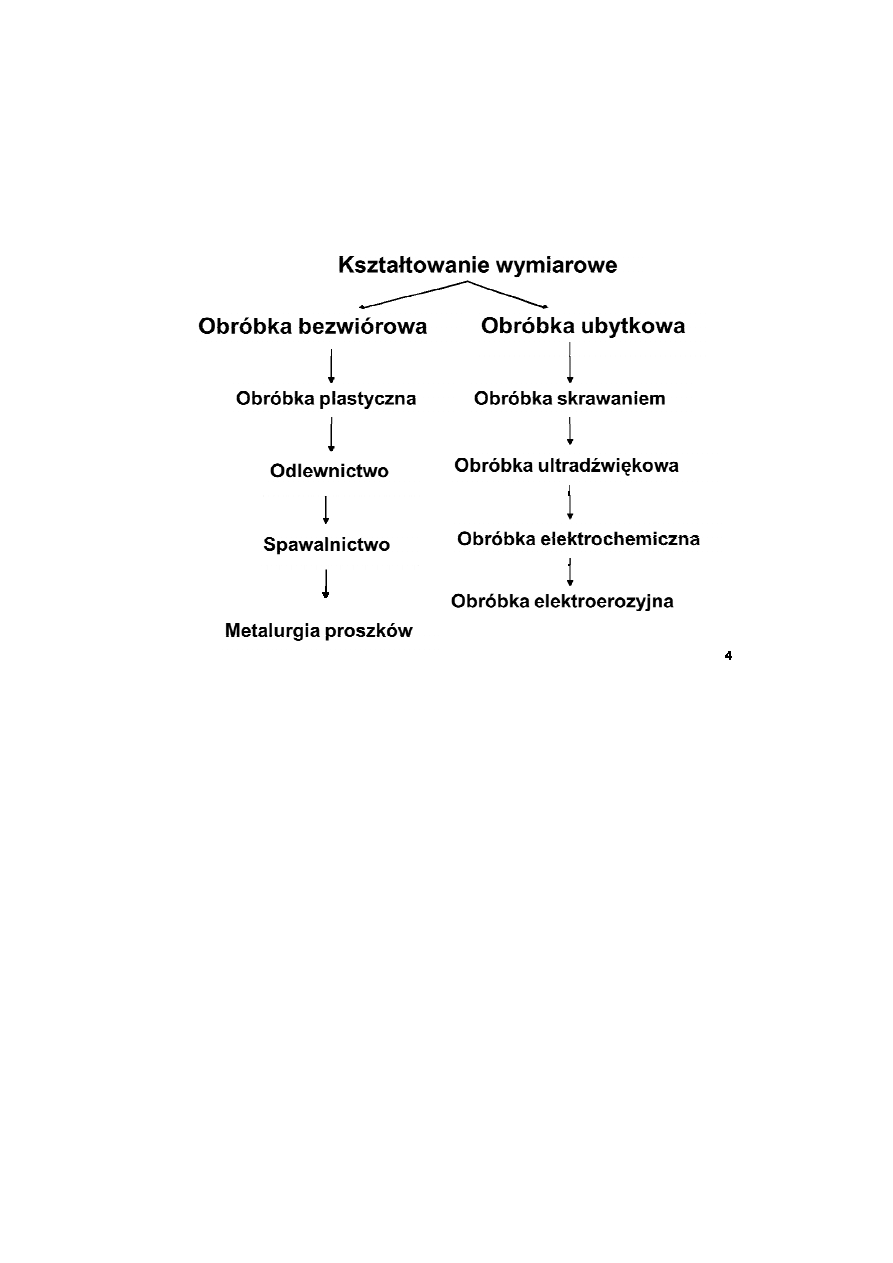

PODSTAWOWE WIADOMOŚCI DOTYCZĄCE PROCESU

SKRAWANIA

Obróbką skrawaniem nazywamy proces technologiczny, który polega na usunięciu przez

narzędzie określonej objętości materiału w celu uzyskania wymaganych wymiarów i kształtu

obrabianego elementu, a w niektórych przypadkach także określonych właściwości

fizycznych i mechanicznych powierzchni i warstwy podpowierzchniowej.

Obróbkę skrawaniem przeprowadza się za pomocą narzędzi jedno- i wieloostrzowych.

Jednak znamienną cechą narzędzi skrawających jest klinowy kształt ostrza. Ostrze to zostaje

wciskane w materiał, oddzielając jego część, tzn. naddatek.

3

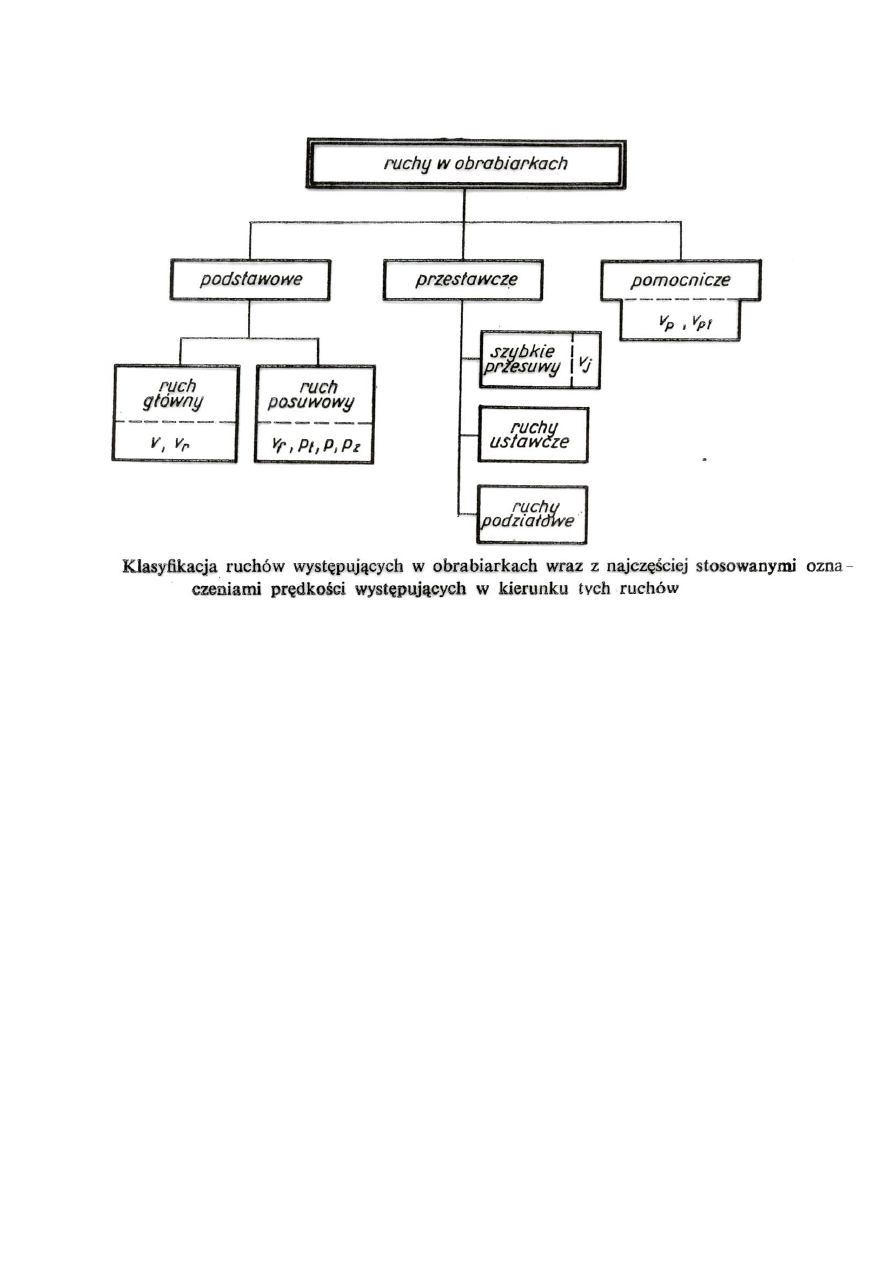

Ruchy procesu skrawania

Ruchy kształtowania są torami narzędzia względem przedmiotu zapewniającymi odpowiedni

kształt i wymiary obrabianego przedmiotu.

Ruchy skrawania są to ruchy umożliwiające usuwanie naddatku z powierzchni.

Ruch główny (roboczy) - jest ruchem dostarczającym wymaganej procesem energii

potrzebnej do oddzielenia naddatku obróbkowego.

Ruch posuwowy – umożliwia wraz z ruchem roboczym zdjęcie naddatku z całej powierzchni.

Ruchem roboczym jest najczęściej ruch narzędzia lub przedmiotu o większej szybkości.

Rodzaje procesów obróbki skrawaniem charakteryzuje powiązanie kinematyki ruchu

narzędzia i przedmiotu obrabianego tzn. kierunku i rodzaju ruchów głównych i posuwowych.

Rodzaje obróbki

1. Obróbka wstępna – obejmuje pierwsze przejście narzędzia – usuwa się tutaj warstwy

wierzchnie z przedmiotu obrabianego, czyli tzw. naskórek, który zawiera wady powstałe

w procesie produkcji surówki (walcowanie, odlewanie). Potocznie tą obróbkę nazywamy

skórowaniem lub zdzieraniem.

2. Obróbka kształtująca – obróbka, która nadaje właściwy kształt przedmiotowi

obrabianemu przez zdjęcie warstw materiału po oskórowaniu.

3. Obróbka wykańczająca – ostatnie przejścia, które nadają ostateczny kształt wymiary

i gładkość powierzchni przedmiotu obrabianego.

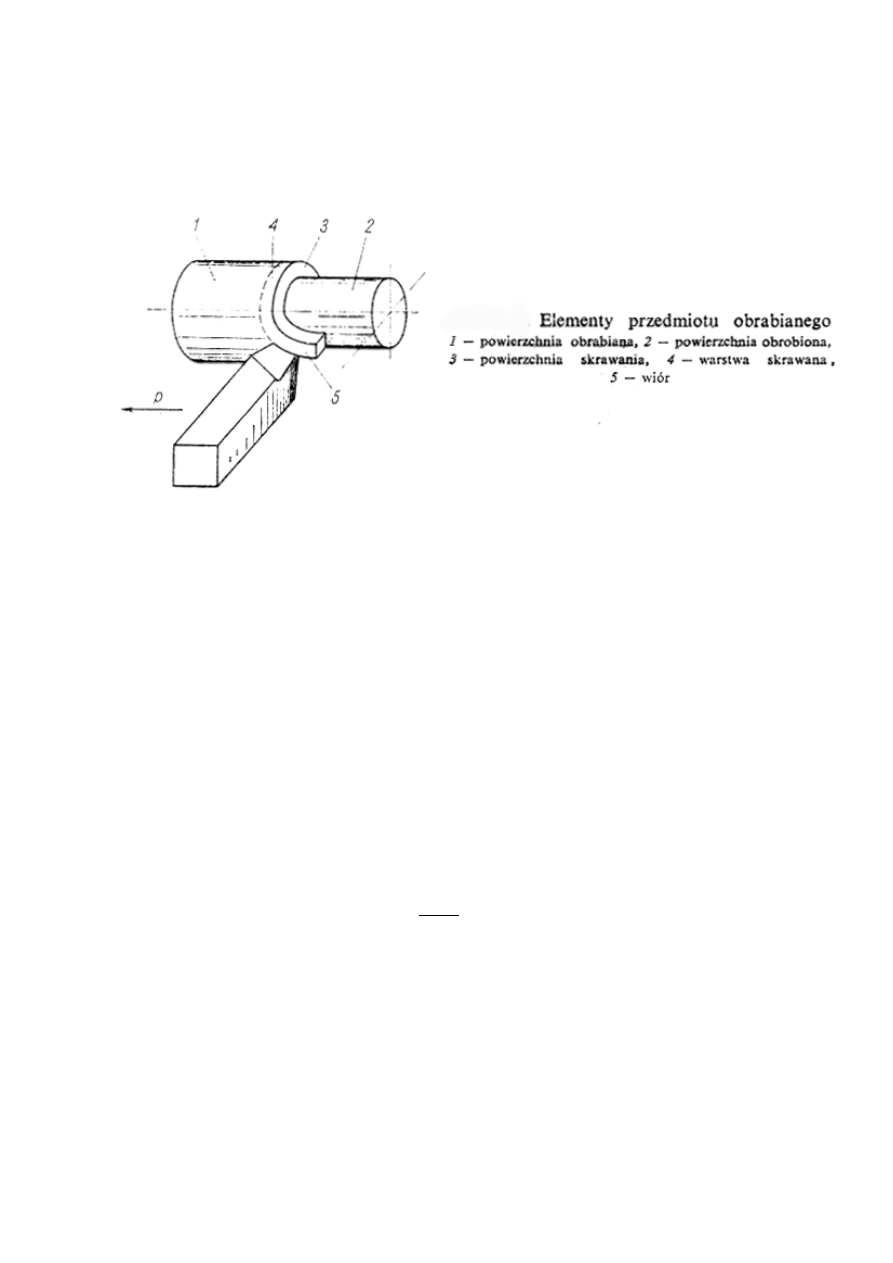

Elementy przedmiotu obrabianego i parametry skrawania

W procesach obróbki mamy następujące elementy przedmiotu obrabianego:

4

- powierzchnię obrabianą – powierzchnia, która w danym procesie podlega obróbce;

- powierzchnie

obrobioną – utworzoną na przedmiocie obrabianym po przejściu narzędzia

(ukształtowaną w wyniku przejścia narzędzia);

- powierzchnię skrawania – jest to powierzchnia chwilowo odwzorowywana przez

narzędzie skrawające.

W procesie obróbki skrawaniem powstaje produkt uboczny, nazywany wiórem. Ta część

materiału obrabianego, którą narzędzie przekształca w wiór nazywa się warstwą skrawaną.

Parametry skrawania określają podstawowe ruchy narzędzia i przedmiotu obrabianego (PO),

wymiary naddatku usuwanego podczas obróbki, geometrię warstwy skrawanej oraz geometrię

ostrza.

Dzielimy je na technologiczne i geometryczne.

Parametry technologiczne - to wielkości określające ruchy narzędzi i PO oraz głębokość

skrawania.

Parametry geometryczne – to wielkości charakteryzujące kształt, wymiary oraz pole

przekroju poprzecznego warstwy skrawanej.

Parametry technologiczne

Prędkość obrotowa n[obr/min] – jest to wielkość określająca najczęściej ruch główny

i wyrażona jest liczbą obrotów PO lub narzędzia wykonanych w ciągu minuty.

Prędkość skrawania V – jest prędkością ruchu głównego (roboczego) – jest to chwilowa

największa prędkość punktu krawędzi skrawającej wzgl. P.O. Wyraża się ją najczęściej w

m/min (tylko w przypadku szlifowania w m/s)

1000

Dn

V

π

=

m/min

n – prędkość obrotowa wrzeciona,

D – średnica powierzchni obrabianej (dla toczenia zewnętrznego) lub powierzchni obrobionej

(np. średnica narzędzia dla wiercenia).

W definicji prędkości skrawania pomija się prędkość ruchu posuwowego ze względu na jego

bardzo małą wartość w porównaniu z prędkością ruchu roboczego.

Posuwem na obrót

p[mm/obr] nazywamy wartość liniową przemieszczenia narzędzia lub

P.O. odpowiadającą jednemu obrotowi ruchu roboczego.

5

Posuwem minutowym

p

t

lub prędkością posuwu jest chwilowa prędkość ruchu posuwowego

czyli stosunek drogi jaką przebywa w tym ruchu PO lub narzędzia do czasu. Wyraża się go

[mm/min].

W przypadku narzędzi wieloostrzowych mamy do czynienia z posuwem na ząb p

z

[mm/ząb]–

jest to długość drogi przebytej przez PO lub narzędzia w czasie obrotu narzędzia o kąt

zawarty między dwoma sąsiednimi ostrzami lub zębami.

Między tymi rodzajami posuwów zachodzą następujące zależności:

p

t

= p

⋅ n = p

z

⋅ z ⋅ n

Głębokością skrawania

g[mm] nazywamy odległość pomiędzy powierzchnią obrabianą

a powierzchnią obrobioną .

Dla toczenia wzdłużnego można ją określić wzorem:

2

d

D

g

−

=

D – średnica powierzchni obrabianej,

d– średnica powierzchni obrobionej.

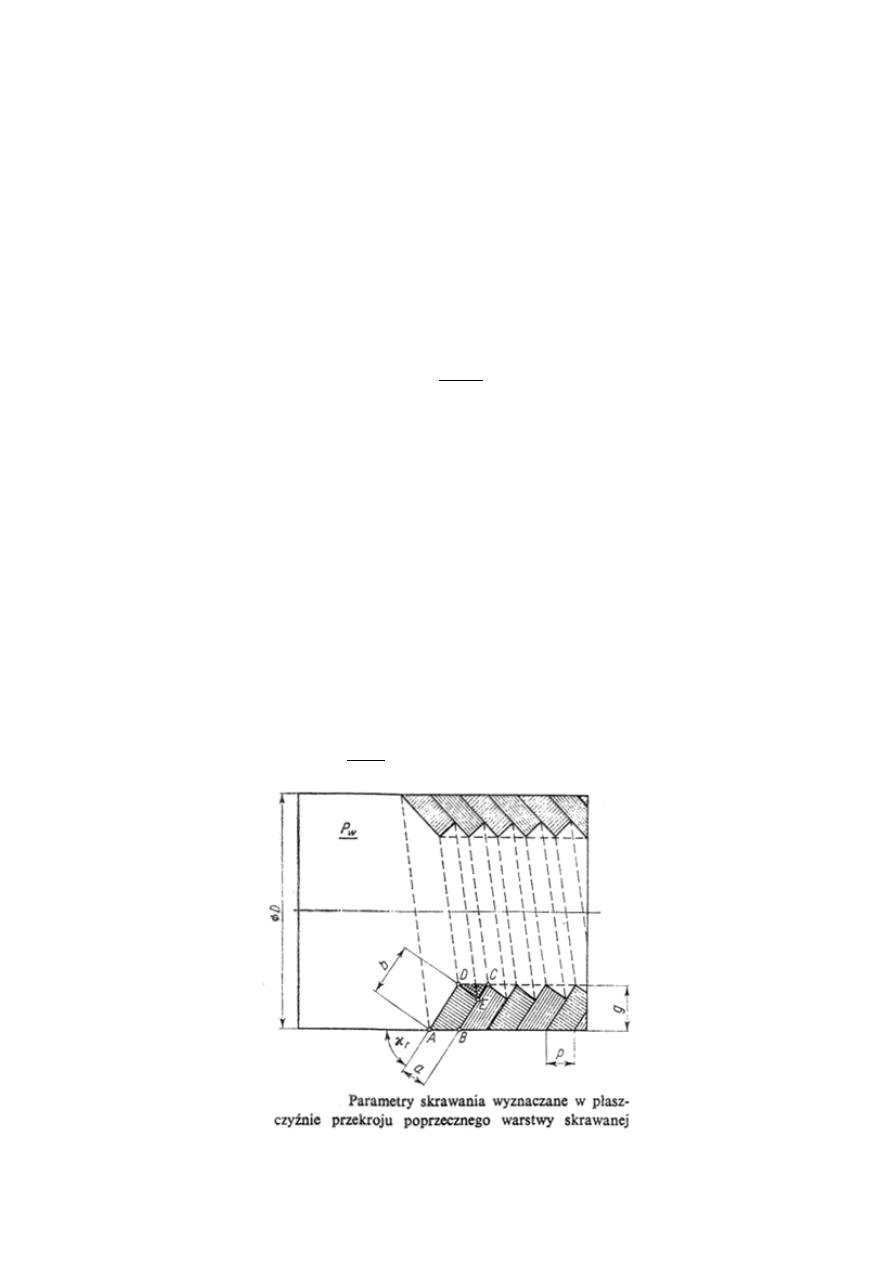

Parametry geometryczne

Geometrię warstwy skrawanej określamy w tzw. płaszczyźnie przekroju poprzecznego

warstwy skrawanej. Płaszczyzna ta jest prostopadła do prędkości ruchu głównego, a w

przypadku toczenia przechodzi przez oś przedmiotu obrabianego.

Pole przekroju poprzecznego warstwy skrawanej – pole równoległoboku ABCD

f = a

⋅ b [mm

2

]

Resztowe pole przekroju poprzecznego warstwy skrawanej – pole nierówności pozostawionej

na powierzchni obrobionej po jednym obrocie PO, wyznaczone w płaszczyźnie przekroju

poprzecznego warstwy skrawanej.

f

r

= pole

ΔCDE

Rzeczywiste pole przekroju poprzecznego warstwy skrawanej f

rz

= f – f

r

≈ f , gdyż f

r

<= 1%f

χ

sin

g

b

=

a = psin

χ ⇒ f = g ⋅ p

6

Siły występujące podczas skrawania

Siły podczas skrawania wykonują pracę zużywaną na:

- odkształcenie i oddzielenie warstwy skrawanej,

- odkształcenie wióra,

- tarcie

między wiórem a narzędziem,

- tarcie

wewnętrzne w materiale.

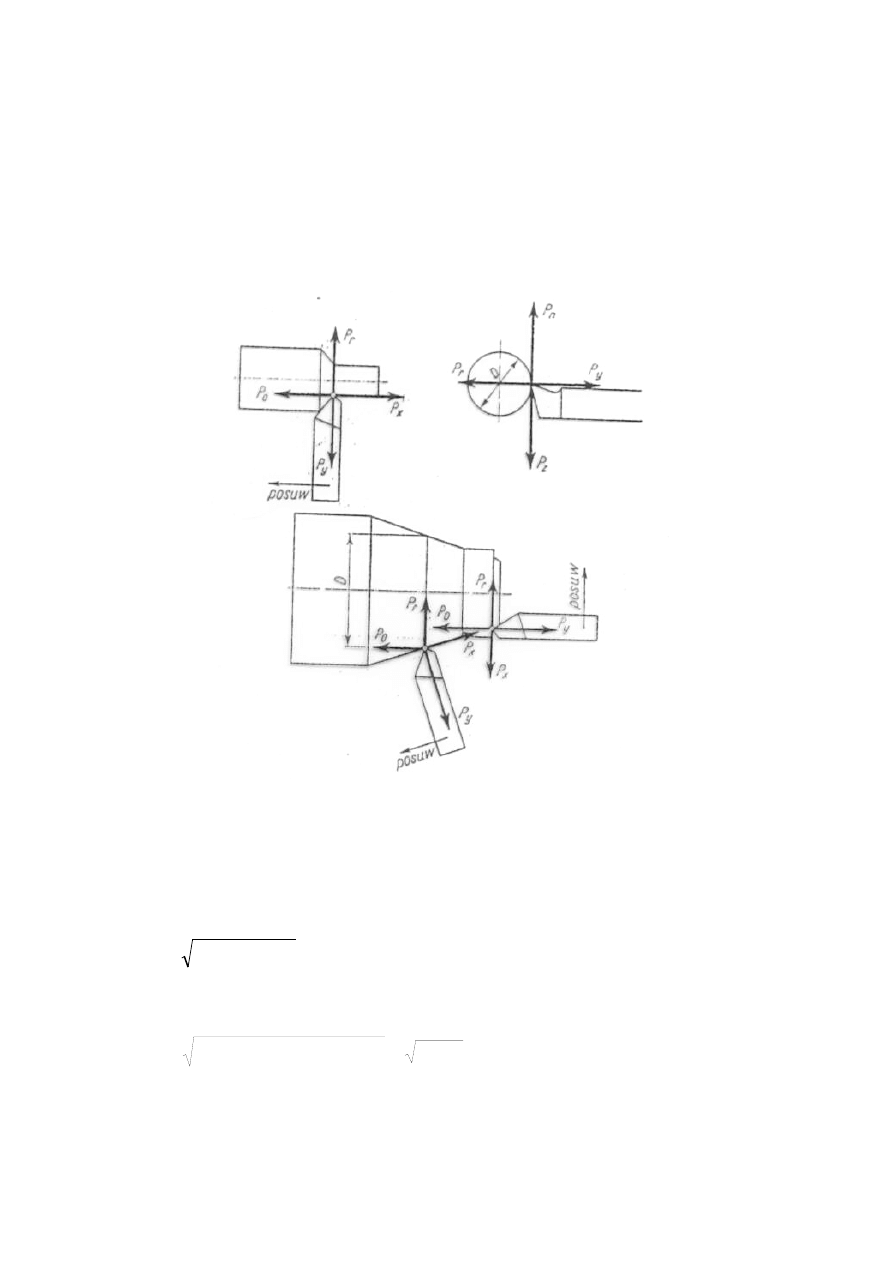

Siła P

z

działa równolegle do wektora prędkości obwodowej w punkcie styczności

wierzchołkowej N z P.O. i nazywana jest

składową obwodową

.

Siła P

x

jest równoległa do posuwu narzędzia i nosi nazwę

składowej posuwowej

.

Siła P

y

jest prostopadła do powierzchni obrobionej i dwóch pozostałych składowych i nosi

nazwę

składowej odporowej

.

2

2

2

z

y

x

P

P

P

P

+

+

=

- wypadkowa siła skrawania

P

z

: P

x

: P

y

= 1 : 0,25 : 0,4 – dla toczenia wzdłużnego stali P

y

= 0,4 P

z

P

x

= 0,25P

z

(

) (

)

z

z

z

z

z

P

P

P

P

P

P

1

,

1

22

,

1

4

,

0

25

,

0

2

2

2

≈

≈

+

+

=

Z tego powodu w praktyce często przyjmuje się, że P

≅ P

z

.

7

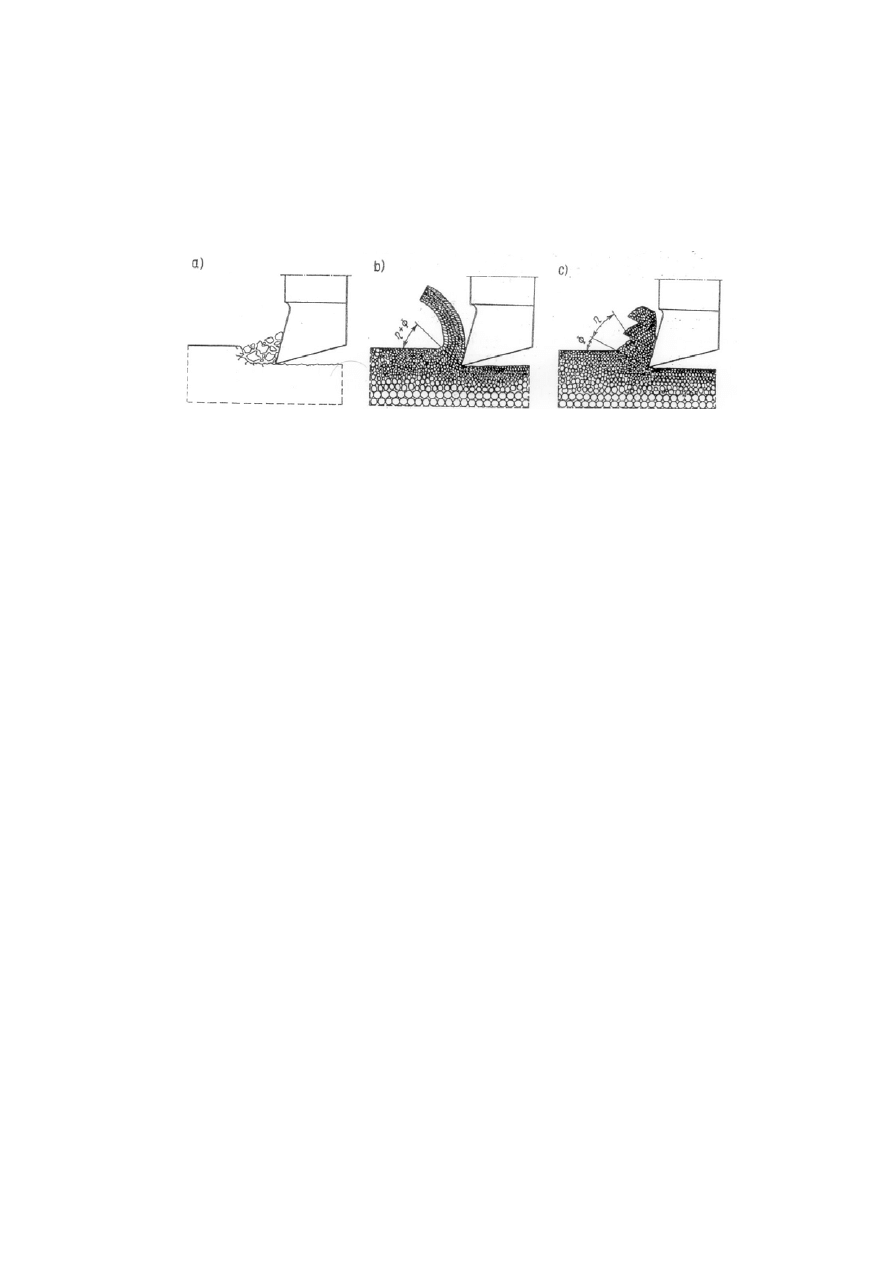

Rodzaje wiórów

Wygląd i kształt warstwy skrawanej, która zostaje przekształcona w wiór, zależy

w znacznym stopniu od własności materiału obrabianego, a także od stanu naprężeń

i odkształceń w warstwie skrawanej, wywołanych procesem skrawania. W zależności od tych

warunków możemy otrzymać następujące rodzaje wiórów:

a) odłamkowy (odpryskowy, odrywany),

b) wstęgowy,

c) schodkowy.

Oprócz tych podstawowych odmian istnieją również odmiany pośrednie.

Wiór odłamkowy

powstaje podczas skrawania metali twardych i kruchych (np. twardego

żeliwa, twardych brązów i mosiądzów). Składa się z oddzielnych cząstek różnej wielkości,

nie powiązanych ze sobą. Wióry te powstają w wyniku przekroczenia wytrzymałości

rozdzielczej materiału skrawanego.

Wiór wstęgowy

przyjmuje najczęściej postać spirali lub zwiniętej taśmy; powstaje np. przy

skrawaniu stali z dużymi prędkościami skrawania, przy małych przekrojach warstwy

skrawanej. Powierzchnia wióra od strony ostrza jest gładka, o lustrzanym połysku.

Wiór schodkowy

powstaje w wyniku przekroczenia wytrzymałości na ścinanie.

Występują tu granice podziału wióra na segmenty tam, gdzie nastąpiło częściowe naruszenie

spójności materiału.

Rodzaj wygląd wióra mówi nam o chropowatości powierzchni obrobionej, zmienności sił

skrawania i wielu innych elementach procesu skrawania.

Np. najmniejsza chropowatość powierzchni obrobionej jest obserwowana przy powstawaniu

wióra wstęgowego, największa - przy wiórze odłamkowym.

Każda z odmian wióra wskazuje na wielkość parametrów skrawania, przy jakich obróbka się

odbywała. Doświadczenia wskazują, że przy skrawaniu tego samego materiału można

uzyskać często wszystkie rodzaje wiórów, należy tylko stosować odpowiednie parametry

skrawania.

Ciecze chłodząco – smarujące

Funkcje:

1. Zmniejszają tarcie narzędzia o materiał obrabiany, co zmniejsza ilość wydzielanego

ciepła, zużycie ostrza, opory skrawania.

2. Zmniejszają moc skrawania, na skutek działania dodatków powierzchniowo aktywnych.

8

3. Powodują zwiększenie prędkości odprowadzania ciepła, poprzez zwiększenie różnicy

temperatury między miejscem najwyższej temperatury a powierzchnią wióra lub ostrza

narzędzia.

4. Ułatwiają usuwanie drobnych wiórów, produktów ścierania ostrza, pochłaniają pył.

5. Zwiększają gładkość powierzchni obrobionej.

W zależności od rodzaju obróbki oraz właściwości cieczy może ona spełniać zadanie

chłodzące, smarujące lub chłodząco-smarujące.

Do cieczy chłodzących należą wodne roztwory mineralnych elektrolitów, które chłodząc,

chronią jednocześnie P.O. i obrabiarkę przed korozją. Stosujemy je przede wszystkim, gdy w

czasie obróbki wydziela się dużo ciepła, przy dużych obciążeniach ostrza narzędzia.

Do cieczy smarujących należą przede wszystkim różnego rodzaju oleje, które tworzą na

powierzchni materiału obrabianego cienkie i trwałe warstewki, oddzielające współtrące

powierzchnie i zmniejszające tarcie w układzie N – PO. Stosuje się je przy niewielkich

obciążeniach ostrza, szczególnie przy obróbce dokładnej. Mają niewielkie działanie

chłodzące.

Ciecze chłodząco – smarujące to przede wszystkim emulsje, tworzące zawiesinę cząstek oleju

w wodzie. Tworzą cienkie warstewki na powierzchni P.O., zapewniając dobre smarowanie,

jednocześnie chłodzą strefę skrawania. Stosuje się je w przypadku występowania dużych

temperatur przy jednoczesnym istnieniu dużych oporów skrawania, np. przy wierceniu.

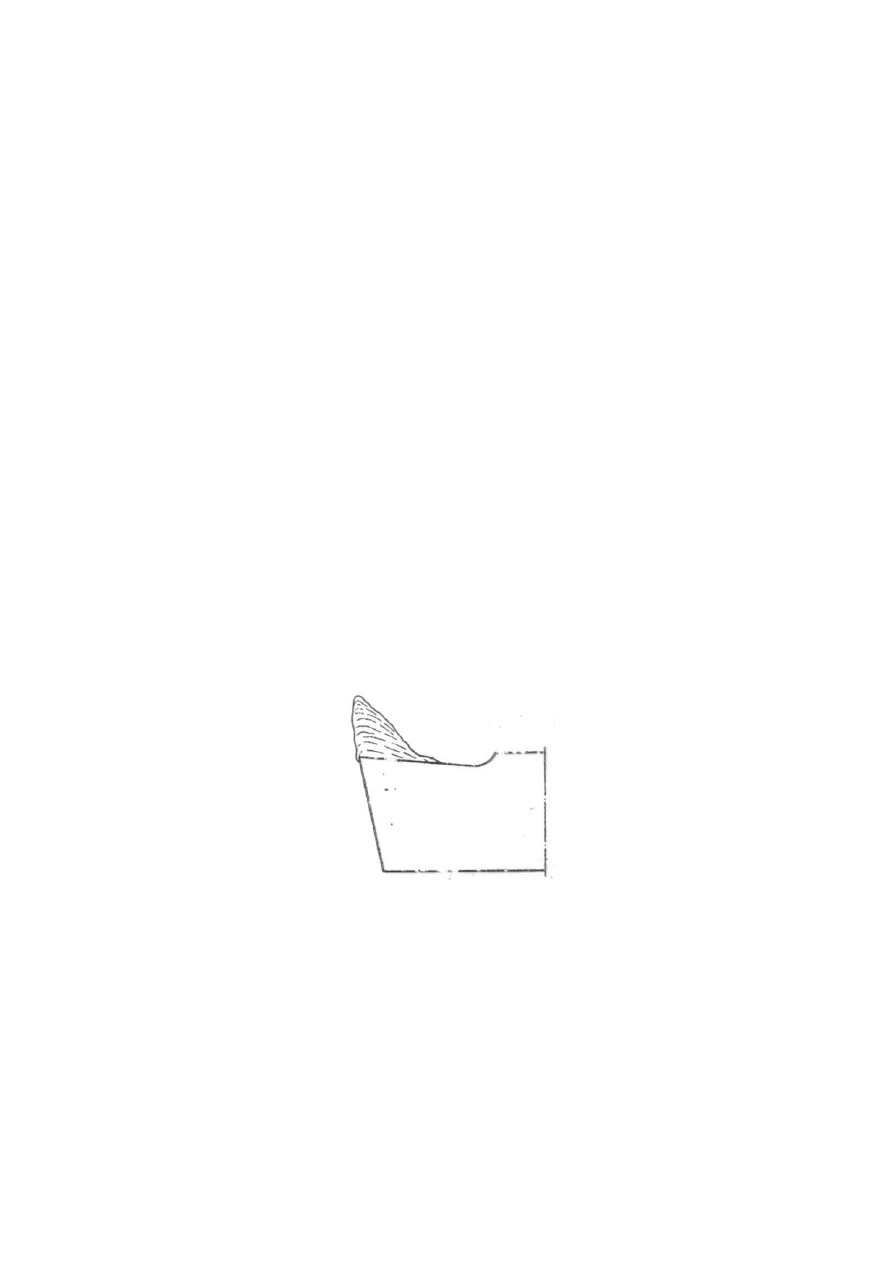

Zjawiska mechaniczne

Tworzenie się narostu na ostrzu

Narost

Na powierzchni ostrza tworzy się narost, który złożony jest z silnie odkształconych

warstewek metalu, mających budowę włóknistą. Twardość narostu jest większa niż twardość

materiału obrabianego, a przy powierzchni narzędzia zbliżona do twardości stali

zahartowanej, nieco mniejsza przy wierzchołku narostu. Powstaje zatem jakby drugie ostrze

skrawające, o nieco zmienionej geometrii, które bierze udział w procesie skrawania.

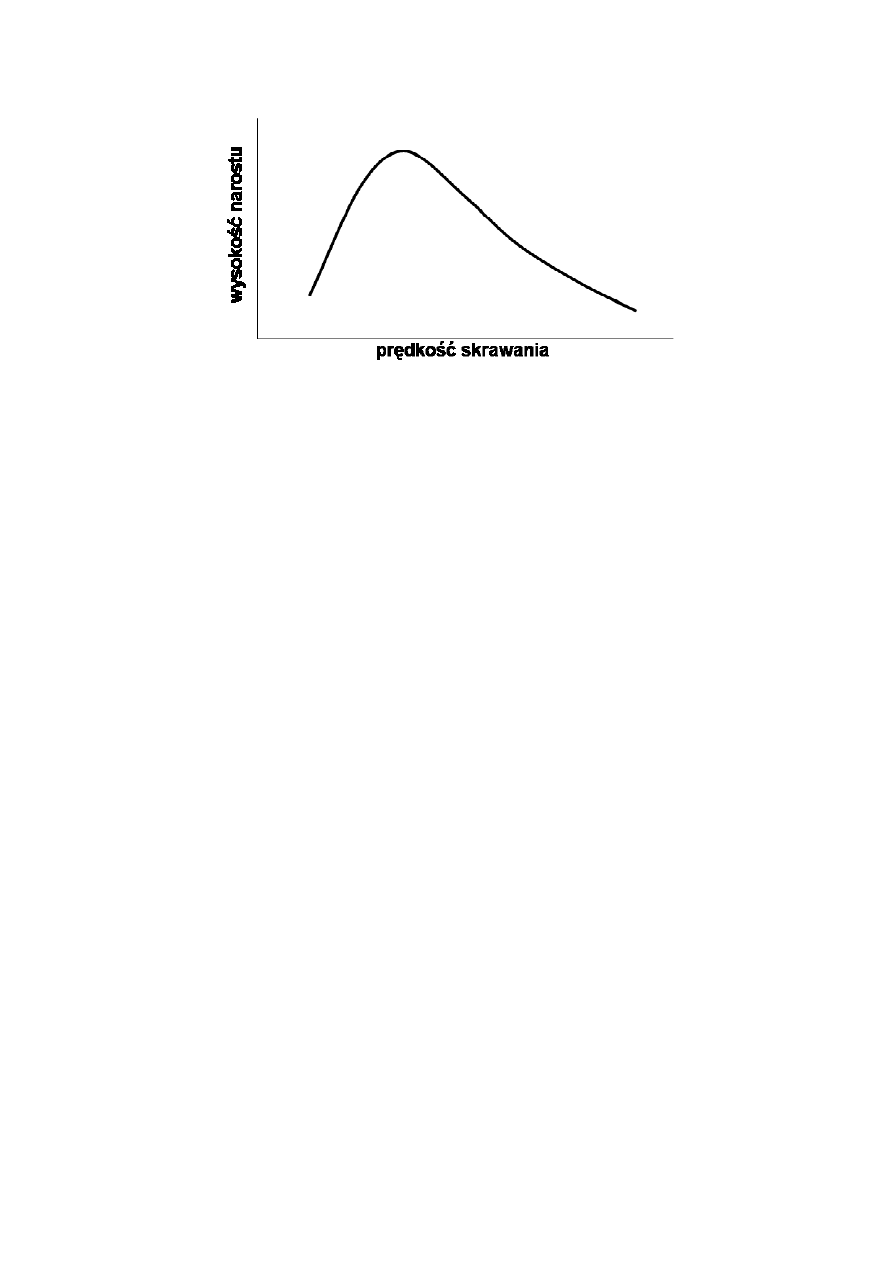

Powstawanie narostu na ostrzu wiąże się ściśle z prędkością skrawania.

9

Narost jest zjawiskiem cyklicznym; w wyniku wzrostu wysokości narostu w pewnym

momencie następuje jego ścięcie i proces odbywa się od początku.

Korzystny wpływ narostu: chroni powierzchnię ostrza od styku z wiórem i przez to zmniejsza

zużycie ostrza.

Narost zmienia parametry ostrza, pogarsza gładkość powierzchni obrabianej i dlatego jest

bardzo niekorzystnym zjawiskiem, szczególnie przy obróbce dokładnej.

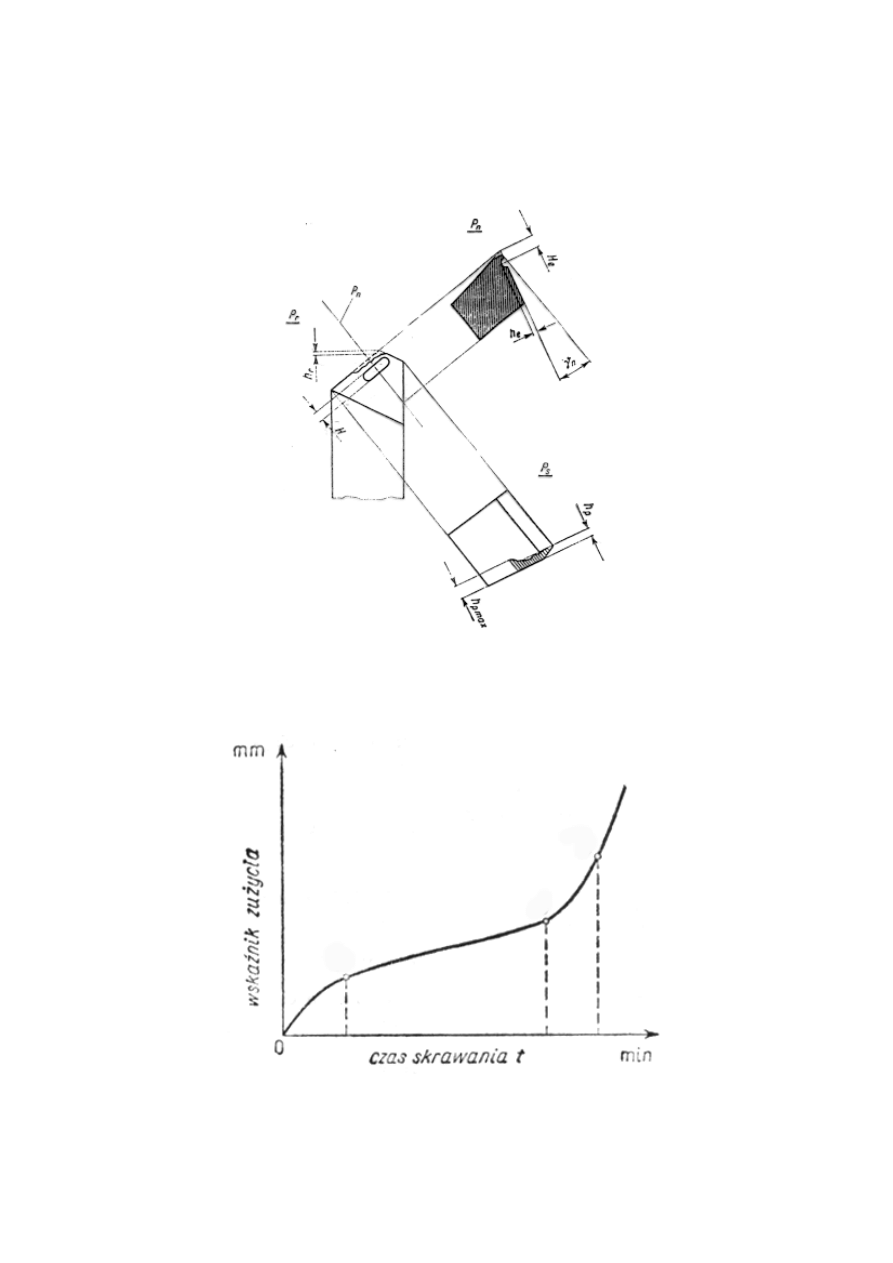

Zużycie ostrza

Zużycie ostrza określa się jako geometryczne zmiany ostrza, związane najczęściej z ubytkiem

materiału. Często związane jest to ze zmianami właściwości ostrza pod wpływem obciążeń

i działania temperatury.

Zużycie mechaniczne może mieć charakter

ścierny lub wytrzymałościowy

.

Zużycie ścierne

polega na wycieraniu się ostrza pod wpływem tarcia wiórów o ostrze i ostrza

o materiał skrawany.

Zużycie wytrzymałościowe

uwidaczniające się w postaci pęknięć, wyszczerbień i

wykruszeń. Jest wynikiem przekroczenia wytrzymałości doraźnej lub zmęczeniowej

elementów ostrza.

W zależności od parametrów skrawania zużyciu może ulegać powierzchnia natarcia,

powierzchnia przyłożenia lub obie jednocześnie.

Powierzchnia natarcia

jest to powierzchnia po której spływa wiór.

Powierzchnia

przyłożenia

jest to powierzchnia noża od strony warstwy skrawanej, tworząca w przecięciu z

powierzchnią natarcia krawędź skrawającą.

Zużycie powierzchni przyłożenia przejawia się w postaci równoległych rys

o nierównomiernej długości. Wierzchołek noża cofa się i przez to zmniejsza się głębokość

skrawania, zwiększa się chropowatość, a w konsekwencji może to doprowadzić do

zniszczenia ostrza.

Wskaźnikiem zużycia powierzchni przyłożenia h

p

jest wysokość starcia powierzchni

przyłożenia od punktu pierwotnej krawędzi ostrza do dolnej granicy zużycia powierzchni

przyłożenia.

Wartość maksymalną wskaźnika h

p max

obserwuje się najczęściej w miejscu występowania

maksymalnej prędkości skrawania.

10

Zużycie powierzchni natarcia przejawia się w postaci powstawania rowka, w pewnej

odległości od krawędzi skrawającej, co wywołane jest tarciem wióra o powierzchnię natarcia.

Powoduje to zmniejszenie przekroju ostrza noża, co może w konsekwencji spowodować jego

zniszczenie.

Wskaźnikiem zużycia powierzchni natarcia jest głębokość rowka h

e

– odległość maksymalna

dna rowka od powierzchni natarcia oraz szerokość rowka H.

Wartość wskaźników zużycia rośnie z różną szybkością w zależności od czasu pracy ostrza.

W okresie pierwszym zużycie przebiega szybko, co wiąże się z docieraniem ostrza, li-

kwidowaniem nierówności na powierzchni ostrza. Drugi okres to okres niewielkiego, równo-

miernego zużycia. W okresie trzecim następuje gwałtowny wzrost szybkości zużycia narzę-

I

II

III

11

dzia. Tutaj skrawanie staje się nieopłacalne, gdyż znacznie pogarsza się stan powierzchni ob-

robionej, poza tym skrawanie na tym odcinku może doprowadzić do zniszczenia narzędzia i

obrabiarki.

Stępienie

Stępieniem

nazywamy utratę właściwości skrawnych narzędzia, które wymagane są

do wykonania określonej operacji obróbki skrawaniem.

Przywrócenie zdolności skrawnych stępionemu ostrzu nazywamy ostrzeniem ostrza.

Okresem trwałości (trwałością) ostrza nazywamy czas pracy ostrza, w okresie pomiędzy

dwoma kolejnymi stępieniami, przy niezmienionych warunkach obróbki. Oznaczamy go literą

T i określamy w minutach.

Żywotnością narzędzia

nazywamy sumę okresów trwałości narzędzia liczonych od początku

do końca eksploatacji, po którym nie można już narzędziu przywrócić właściwości skrawnych

przez ostrzenie.

Istnieje kilka kryteriów stępienia ostrza; są to kryteria: fizykalne, ekonomiczne i technolo-

giczne.

Wg

kryterium fizykalnego

ostrze jest stępione, gdy wchodzimy w III etap zużycia. Możemy

to określić na podstawie wskaźników (h

p

, h

e

, H), wzrostu oporów i mocy skrawania, wzrostu

temperatury i drgań.

Wg

kryterium ekonomicznego

należy tak dobrać T, aby suma okresów trwałości osiągnęła

wartość maksymalną. Gdy T=const, można przyjąć:

i

⋅ T = max, gdzie: i- ilość przeostrzeń.

Uzyskamy dzięki temu maksymalną żywotność narzędzia.

Kryterium technologiczne

uwzględnia zmianę wymiaru przedmiotu, który podlega obróbce,

poza dopuszczalną tolerancję, co spowodowane jest starciem ostrza lub zmniejszeniem

gładkości powierzchni.

12

TECHNOLOGIA OBRÓBKI WIÓROWEJ I ŚCIERNEJ

Toczenie

Odmiany toczenia.

1. Toczenie zewnętrzne – obtaczanie (toczenie powierzchni zewnętrznych),

2. Toczenie wewnętrzne – roztaczanie lub wytaczanie – toczenie powierzchni wewnętrznych.

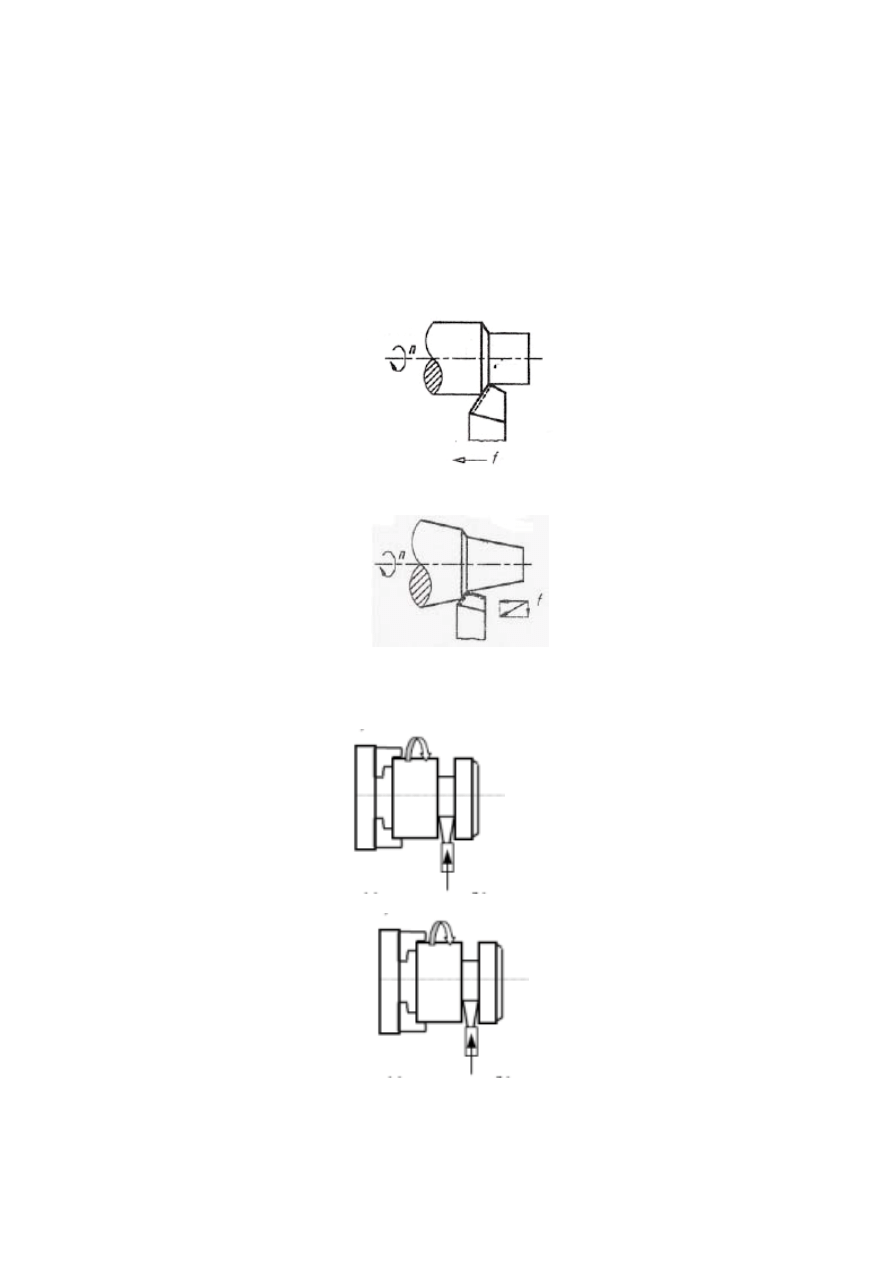

Ze względu na usytuowanie ruchów podstawowych, toczenie dzielimy na:

1. toczenie wzdłużne – kierunek ruchu posuwowego jest równoległy do osi obrotu przed-

miotu,

2.

toczenie

ukośne – kierunek ruchu posuwowego jest ustawiony do osi P.O pod kątem

0

0

<

α <90

0

3. toczenie poprzeczne – kierunek ruchu posuwowego jest prostopadły do osi obrotu

przedmiotu. Można tu wyróżnić:

a) toczenie czołowe – obróbka płaszczyzn czołowych,

b) przecinanie.

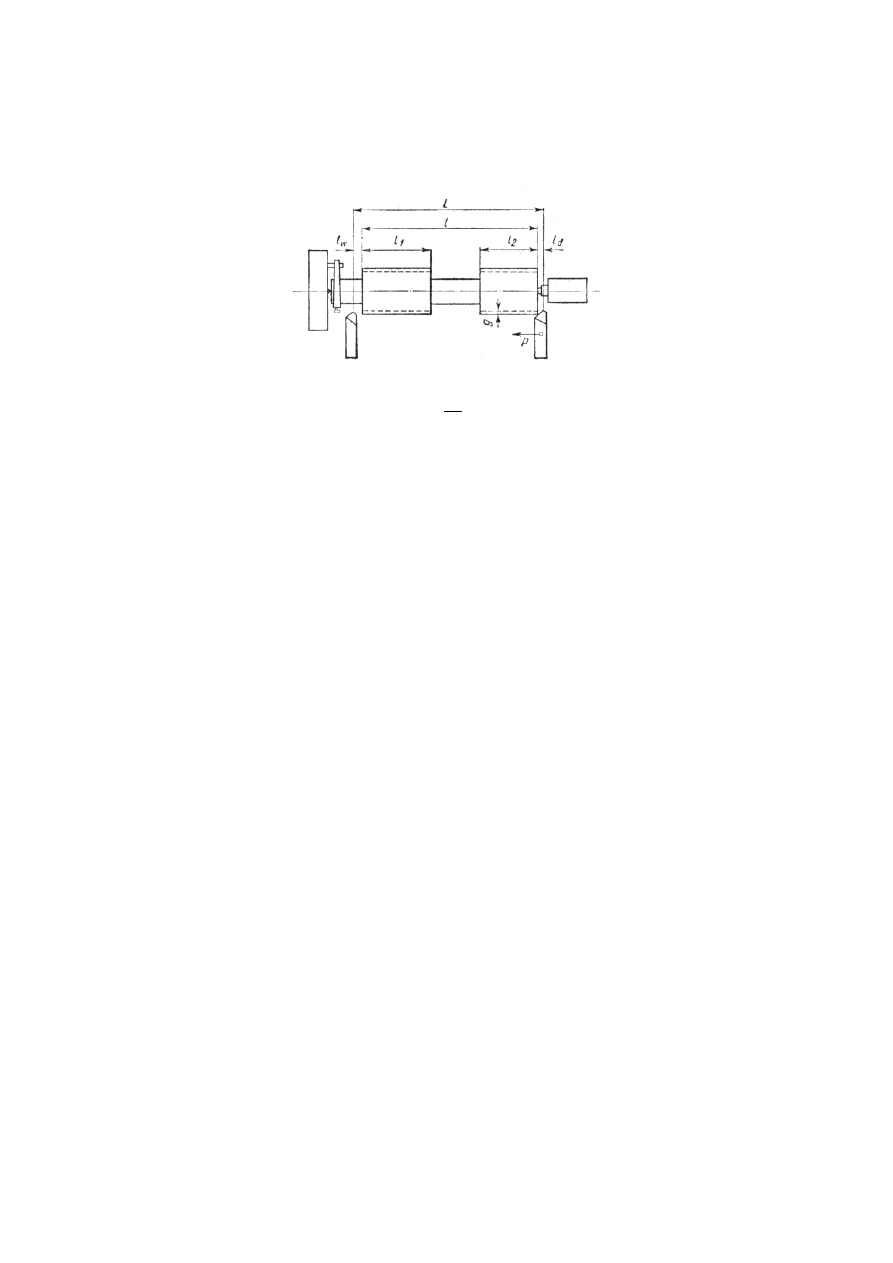

Czas maszynowy

jest to czas potrzebny na zdjęcie naddatku z powierzchni PO.

Zakładamy, że należy zdjąć naddatek o grubości całkowitej q

c

. Zdejmujemy go w „i”

przejściach i jeśli głębokość warstwy skrawanej ma być stała to q

c

=g i,

13

gdzie g – głębokość warstwy skrawanej zdjętej w każdym przejściu.

Droga narzędzia w ruchu posuwowym L

= l

d

+ l +l

w

i nazywamy ją długością przejścia.

Czas maszynowy t

m

odpowiada czasowi trwania ruchu posuwowego i określany jest stosun-

kiem długości przejścia L w ruchu posuwowym do prędkości ruchu posuwowego.

[ ]

min

p

L

i

t

t

m

=

Materiały stosowane na narzędzia skrawające

1. Stale

a) stale narzędziowe węglowe,

b) stale stopowe,

c) stale szybkotnące.

2. Materiały spiekane

a) węgliki spiekane metali trudnotopliwych,

b) tlenki spiekane,

c) cermetale,

d) inne.

Ad 1.

a) są to stale o zwiększonej zawartości węgla oraz niewielkiej ilości dodatków : Mn, Si, Cr,

Ni. Stale te poddaje się hartowaniu i odpuszczaniu niskiemu, w wyniku czego otrzymuje

się twardość około 60HRC.

Przykłady oznaczeń:

N9, N10, N11, N12 - stale głęboko hartujące,

N9E, N10E, N11E, N12E - stale płytko hartujące.

Temperatura pracy do 200

0

, zastosowane: na narzędzia ręczne – pilniki, brzeszczoty,

gwintowniki, pracujące przy małych prędkościach skrawania.

b) stale zawierające większą ilość składników stopowych: chrom, wolfram, wanad, mangan;

mają lepsze właściwości technologiczne i użytkowe niż stale narzędziowe węglowe.

Przykłady oznaczeń:

NC5, NC6, NW1, NWC

Wykonuje się z nich gwintowniki, narzynki, rozwiertaki i inne narzędzia do obróbki

ręcznej i maszynowej, pracujące w niezbyt ciężkich warunkach skrawania.

c) zawierają składniki stopowe: W, Cr, V a czasami Co i Mo, są to materiały narzędziowe

o bardzo dobrej hartowności, mogące pracować niezależnie od gatunku nawet do temp.

650

0

- 700

0

C przy dużych obciążeniach.

Przykłady oznaczeń:

SW18, SW12C, SK5M, SK10V.

Stosowane do obróbki różnych materiałów, w większość narzędzi do obróbki

mechanicznej.

14

Ad 2.

Materiały spiekane wytwarza się technologią metalurgii proszków.

Podstawowym składnikiem jest WC, a w niektórych przypadkach także TiC, węglik tantalu i

węglik niobu. Spoiwem które łączy twarde ziarna węglików jest zazwyczaj kobalt.

Rozróżnia się dwie grupy węglików spiekanych: wolframową (H) i wolframowo-tytanową (S

i U).

Twardość węglików spiekanych wynosi 87 – 92 HRA i jest wyższa niż stali szybkotnących.

Posiadają przez to wyższą odporność na ścieranie niż SS, dużą wytrzymałość na ściskanie,

natomiast mniejszą udarność. Z tego względu, chociaż bardziej niż SS nadają się do skrawa-

nia materiałów twardych, jednak są czułe na uderzenia i obciążenia udarowe wywołane np.

drganiami spowodowanymi nierównomiernym naddatkiem na obróbkę.

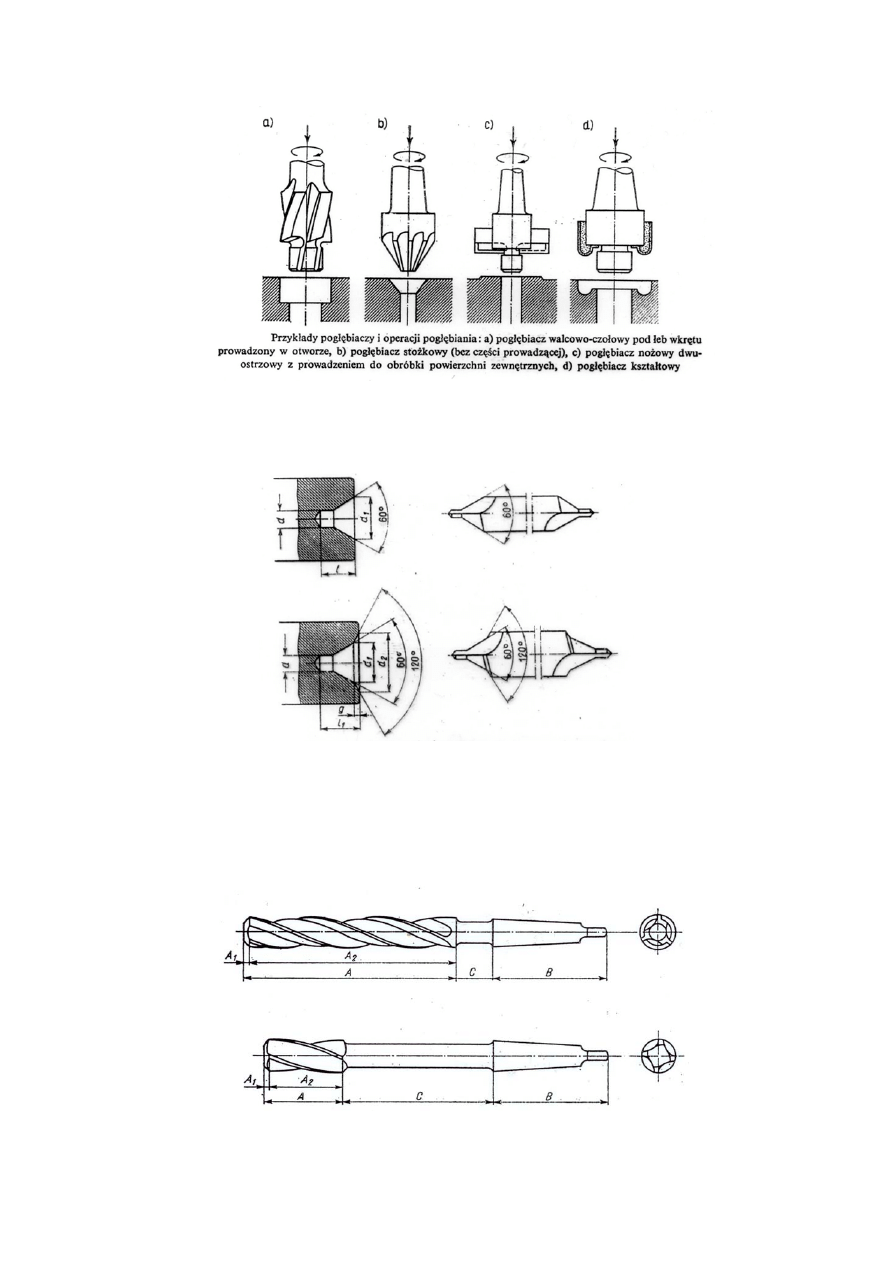

Wiercenie i procesy pokrewne (pogłębianie, rozwiercanie, nawiercanie)

Wszystkie te metody służą do obróbki otworów. Proces

wiercenia umożliwia zgrubne wyko-

nywanie wiercenia w materiale pełnym tzw. „wiercenie pełne” oraz powiększanie średnicy

już istniejących otworów „

wiercenie wtórne

” lub

powiercanie

.

Pogłębiani

e

stosuje się w celu wykonania pogłębień walcowych lub stożkowych np. pod łby

śrub i wkrętów.

Nawiercanie

wykonuje się w celu wykonania tzw. nakiełków – czyli otworów przeznaczo-

nych do ustalenia położenia wałków podczas obróbki w kłach.

Rozwiercanie

umożliwia dokładną obróbkę wykonanych już otworów.

Wiercenie

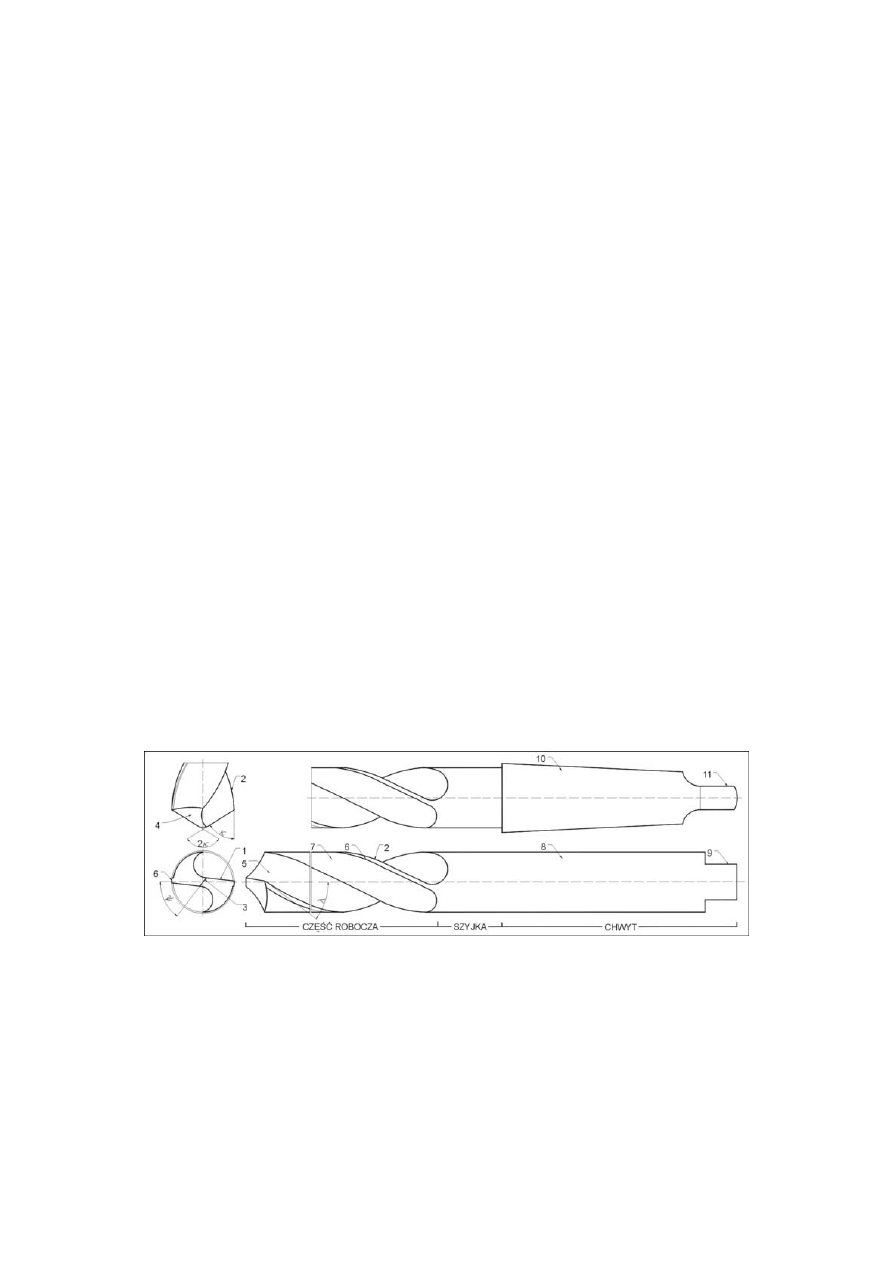

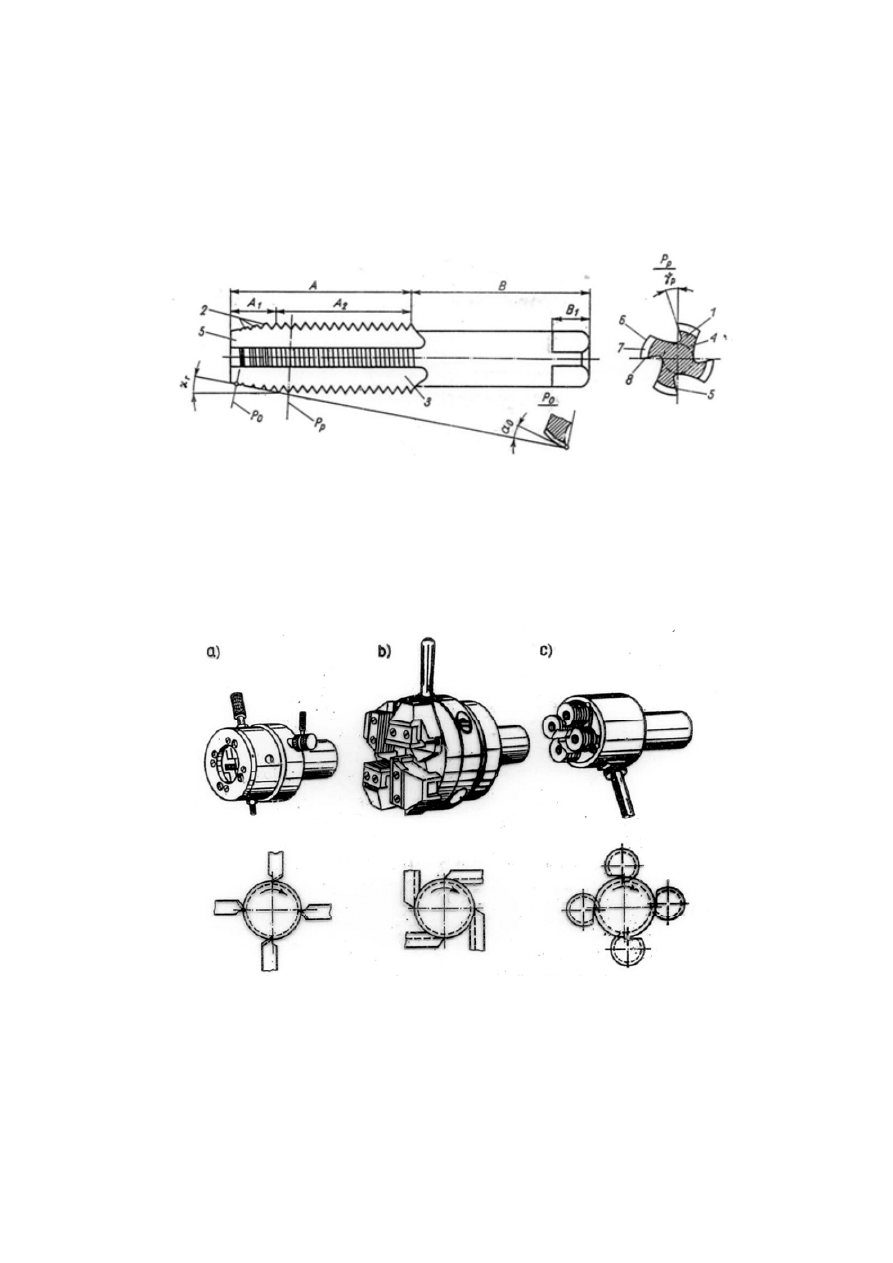

Geometria wiertła krętego:

1. Główna krawędź skrawająca, 2. Pomocnicza krawędź skrawająca, 3. Krawędź poprzeczna (ścin), 4.

Powierzchnia przyłożenia, 5. Rowek wiórowy, 6. Pomocnicza powierzchnia przyłożenia (łysinka),

7. Rdzeń, 8. Chwyt walcowy 9. Zabierak, 10. Chwyt stożkowy Morse’a, 11. Płetwa

Najczęściej używanym wiertłem jest wiertło kręte. Wyróżniamy w nim część roboczą, część

chwytowa i część łączącą.

W celu zmniejszenia tarcia narzędzia o powierzchnię otworu część prowadząca jest lekko

zbieżna w kierunku chwytu (0,04 – 0,1mm/na 100mm długości).

15

Dla wierteł o małej średnicy uchwyt jest walcowy, dla dużej - stożkowy (stożek Morse’a).

Od części skrawanej do uchwytu prowadza dwa rowki, służące do odprowadzania wiórów.

Oprócz wierteł krętych istnieje jeszcze wiele rodzajów wierteł np. wiertła piórowe, trepana-

cyjne i działowe.

Wiertła piórowe

mają najprostszą konstrukcję, ale posiadają szereg wad: złe prowadzenie

wiertła, duże opory skrawania, skłonność do wpadania w drgania, brak możliwości usuwania

wiórów.

Dla wiercenia pełnych otworów o większych średnicach (od 40mm) często stosuje się

wiertła rdzeniowe lub trepanacyjne. Wiercenie to polega na usunięciu tylko części materiału

w postaci pierścienia. Jest ono bardzo wydajne, ponieważ kilkakrotnie mniej materiału zostaje

zamienione w wióry niż przy innych metodach wiercenia. Tą metodą się nie wykonuje

otworów o mniejszych średnicach ze względu na trudności konstrukcyjne (mała sztywność

i wytrzymałość wiertła).

Do wykonania długich otworów stosuje się tzw. wiertła działowe. Maja one kształt

wydłużonego walca ściętego mniej więcej na połowie średnicy. Jest to wiertło tzw.

jednostronnego działania, tzn. skrawa jedną krawędzią. Nadaje się do wiercenia długich

otworów, ponieważ bardzo dobrze się prowadzi i nie wykazuje zejść z osi wierconego

otworu. Jednak nie zapewnia nieprzerwanego procesu skrawania i odpowiedniej wydajności.

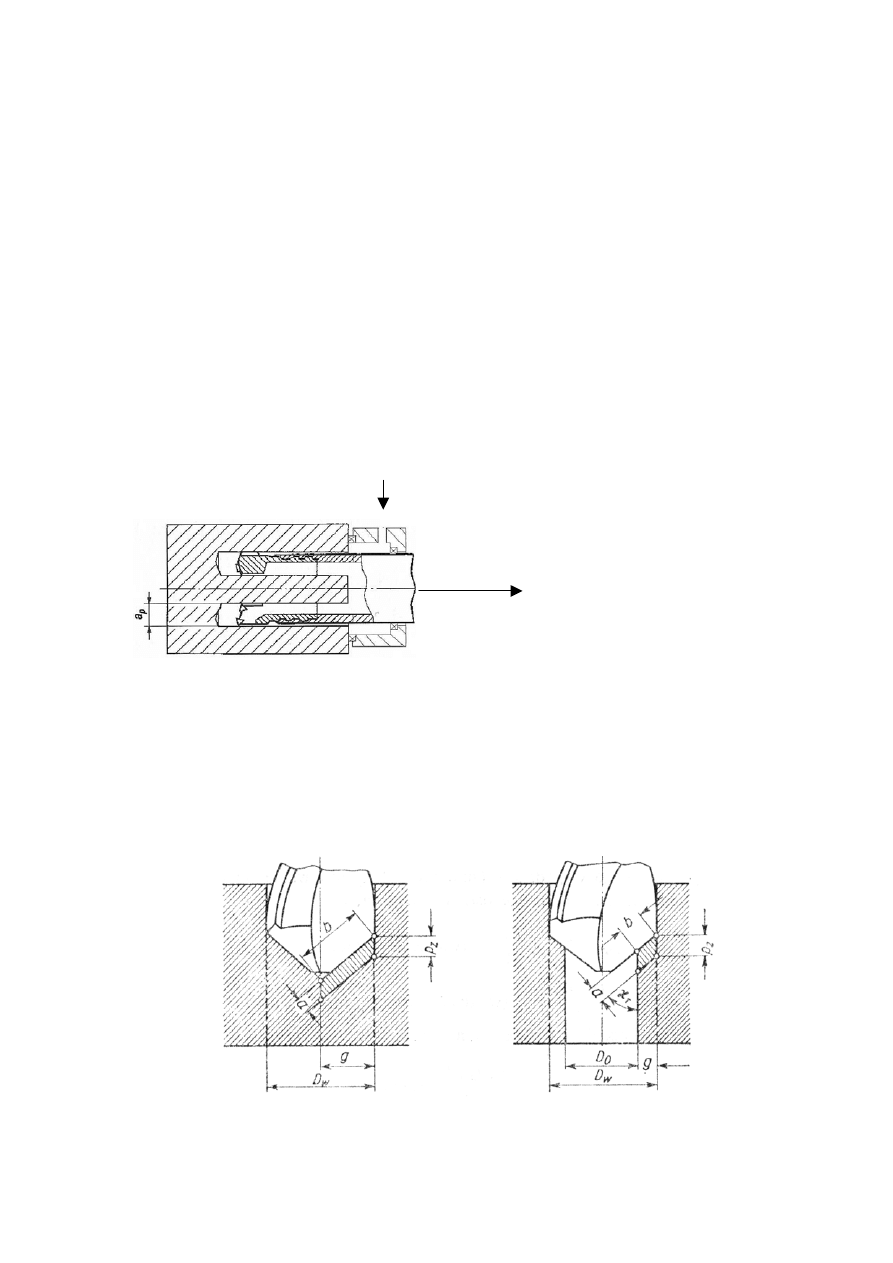

Parametry skrawania dla procesu wiercenia

wiercenie pełne

wiercenie wtórne

Ciecz obróbkowa z wiórami

Ciecz obróbkowa

wiertło trepanacyjne

16

- prędkość skrawania – prędkość obwodowa narzędzia

V =

π ⋅ D

w

⋅ n/1000

-

2

p

p

z

= dla wierteł krętych

- głębokość skrawania - dla wiercenia pełnego -

2

w

D

g

=

- głębokość skrawania – dla wiercenia wtórnego -

2

o

w

D

D

g

−

=

Geometryczne parametry skrawania określa się podobnie, jak przy toczeniu, w płaszczyźnie

przekroju poprzecznego warstwy skrawanej:

wiercenie pełne -

r

w

r

D

g

b

χ

χ

sin

2

sin

=

=

wiercenie wtórne -

r

o

w

r

D

D

g

b

χ

χ

sin

2

sin

−

=

=

r

r

z

p

p

a

χ

χ

sin

2

sin

=

⋅

=

4

2

p

D

p

g

a

b

f

w

=

⋅

=

⋅

=

- wiercenie pełne

p

D

D

f

o

w

4

−

=

- wiercenie wtórne

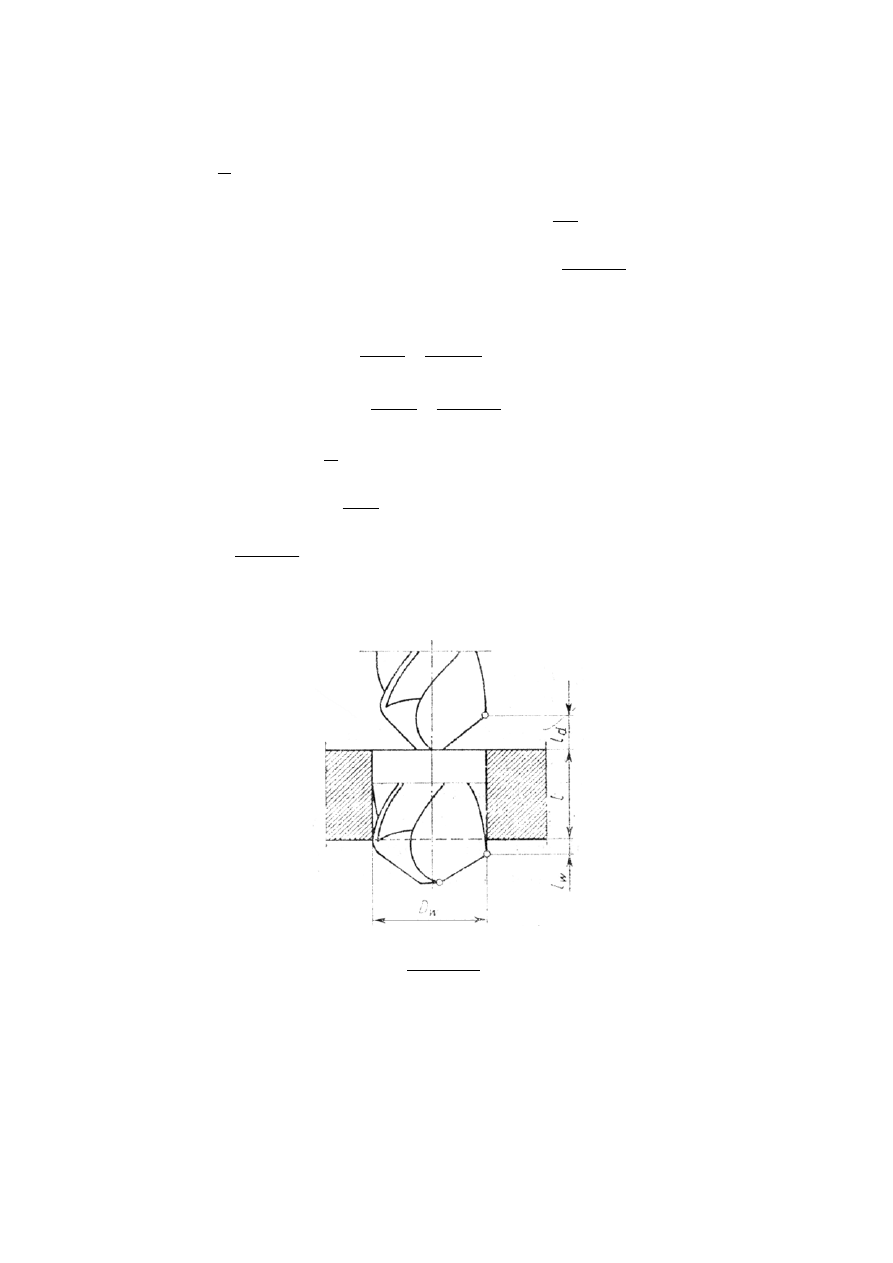

Określenie czasu maszynowego dla wiercenia

[ ]

min

pn

l

l

l

t

w

d

m

+

+

=

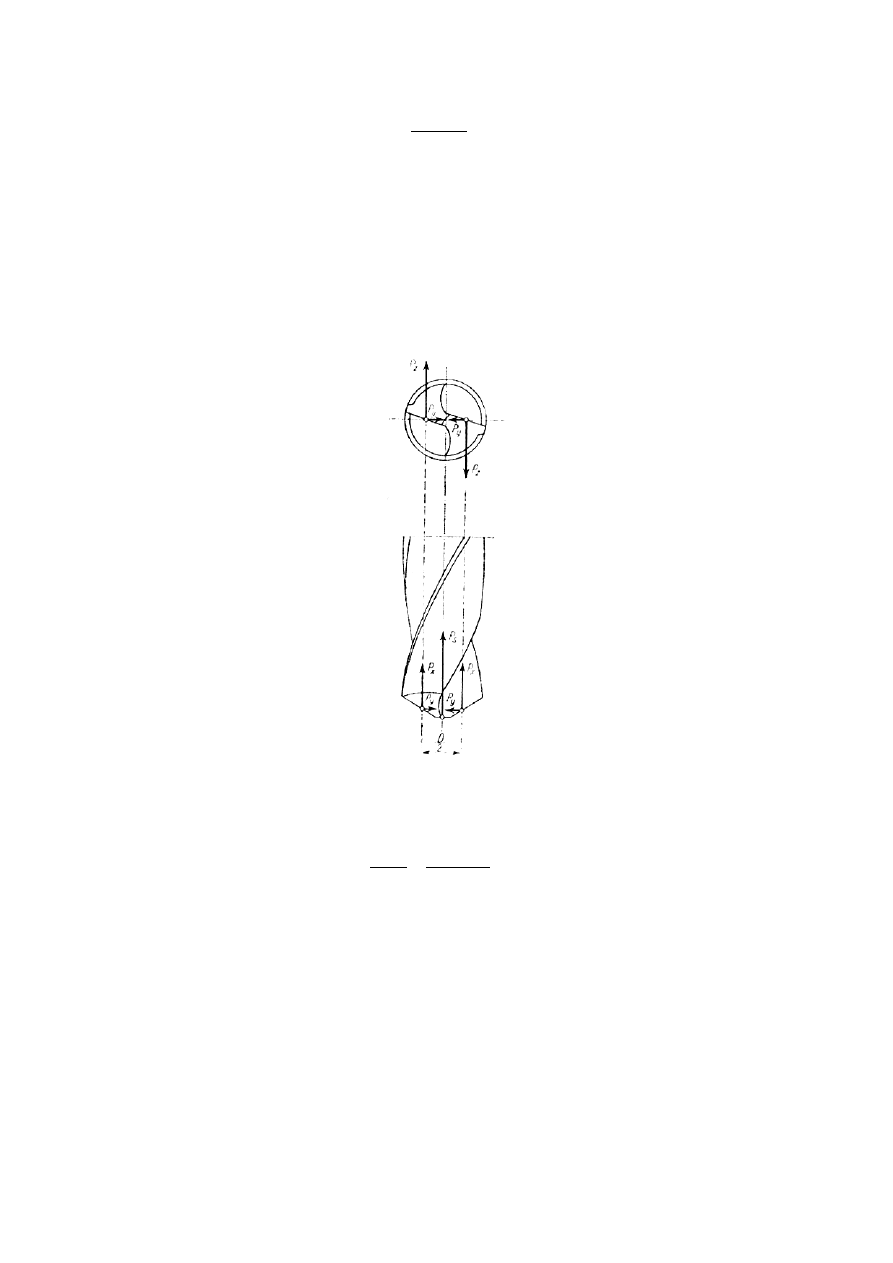

Siły przy wierceniu

Siły składowe podczas wiercenia przyłożone są w środku krawędzi skrawających oraz

w środku ścina. Składowa obwodowa P

z

, podobnie jak przy toczeniu, jest równoległa do

wektora prędkości obwodowej w punkcie przyczepienia siły. Te składowe tworzą moment:

17

m]

[N

1000

2

D

P

M

w

z

⋅

⋅

=

Składowa P

x

(posuwowa) jest równoległa do posuwu i wraz z siłą P

s

działają na ścin i tworzą

wypadkową siły posuwowej.

x

s

P

2

P

+

=

P

Dla wiertła prawidłowo zaostrzonego wypadkowa sił

0

P

y

=

∑

.

Moc skrawania:

[ ]

kW

n

M

1000

60

2

1000

M

N

e

⋅

⋅

=

=

π

ω

Różnice pomiędzy wierceniem a pogłębianiem i rozwiercaniem polegają na odmiennej

konstrukcji narzędzi skrawających, a także na mniejszych naddatkach na obróbkę. Przez to

uzyskuje się większą dokładność obróbki.

Pogłębianie

stosuje się do obróbki już istniejących otworów uprzednio wierconych,

odlewanych lub wykonanych metodą obróbki plastycznej. Służy to kształtowaniu dna otworu,

wykonania otworów stożkowych, powiększania średnicy otworu lub obróbki czół otworów.

18

Nawiercanie

stosuje się w celu wykonania nakiełków pod kły.

Rozwiercanie

dzielimy na zgrubne i wykańczające. W obu tych procesach stosuje się narzę-

dzia o nieco innej konstrukcji.

Rozwiertak do rozwiercania zgrubnego (rozwiertak zdzierak) przypomina budową wiertło

kręte, ale brak tu ścina i występuje większa liczba ostrzy.

Ze względu na sposób mocowania rozwiertaki dzielimy na trzpieniowe i nasadzane; oprócz

tego mogą być ręczne i maszynowe.

19

Rozwiertaki wykańczaki w porównaniu ze zdzierakami większa liczbą ostrzy (6 –18) zawsze

parzystą oraz nierównomierną podziałką międzyostrzową, co zwiększa dokładność obróbki.

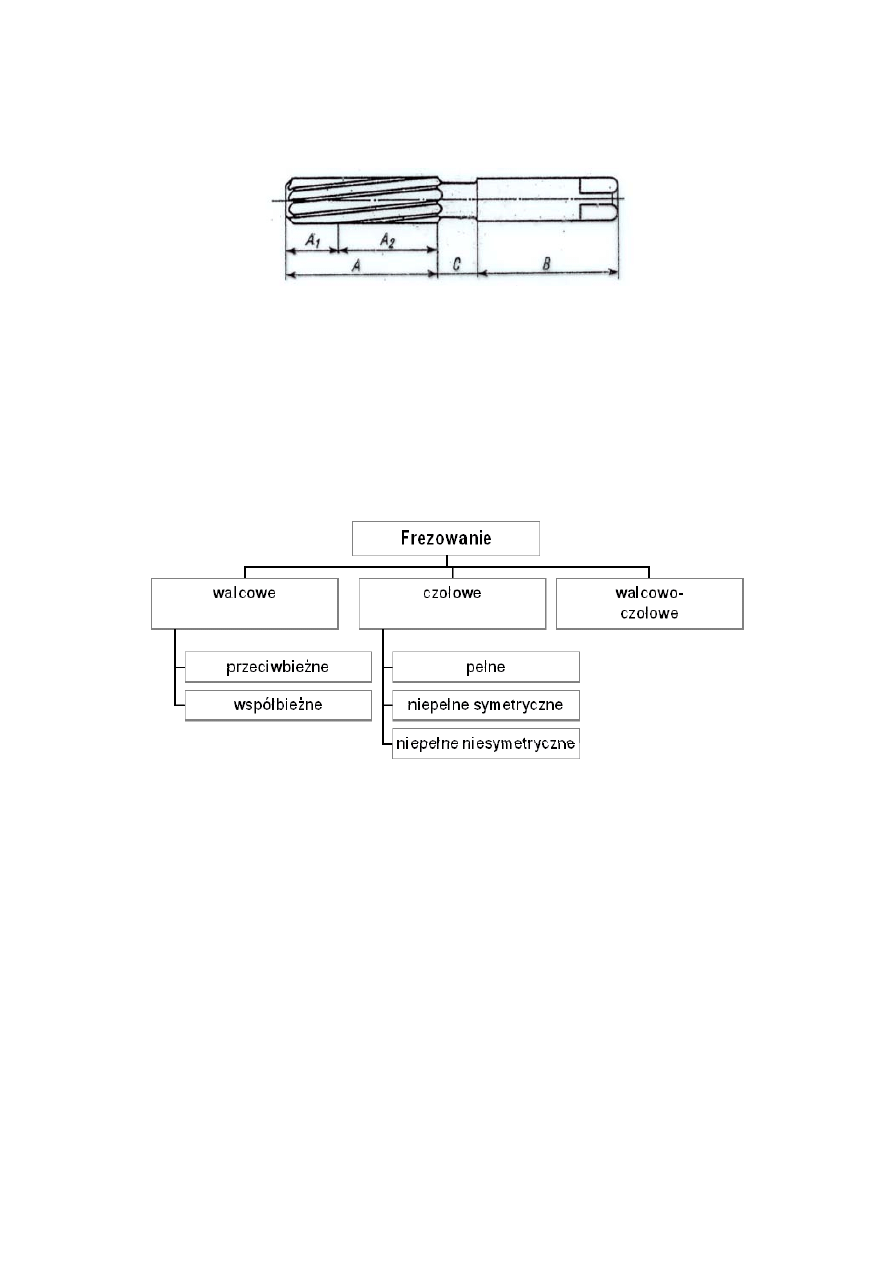

Frezowanie

Frezowanie jest to sposób skrawania, w którym ruchem głównym jest ruch obrotowy narzę-

dzia; ruch posuwowy wykonuje P.O.

Frezowanie służy przede wszystkim do obróbki płaszczyzn i powierzchni krzywoliniowych.

Jest to poza toczeniem najczęściej stosowany sposób skrawania.

Stosuje się tutaj narzędzia wielowarstwowe nazywane frezami.

Odmiany frezowania

Frezowanie walcowe

jest to odmiana frezowanie, gdy frez styka się głównie swoją

powierzchnią walcową z powierzchnią obrabianą (oś frezu jest najczęściej równoległa do

powierzchni obrobionej).

Frezowanie czołowe

jest to odmiana frezowania, gdy frez styka się z powierzchnią obrobioną

w sposób przeważający swą powierzchnię czołową (oś frezu jest zazwyczaj prostopadła do

powierzchni obrobionej).

Frezowanie walcowo-czołowe

jest odmianą pośrednią – frez styka się z powierzchnią obro-

bioną swoją powierzchnią czołową i walcową.

Frezowanie przeciwbieżne

występuje wtedy, gdy wektor prędkości obwodowej w najniżej

położonym punkcie freza ma kierunek przeciwny do wektora posuwu; gdy zwroty tych

wektorów są jednakowe – mamy do czynienia z

frezowaniem współbieżnym

.

Odmiany frezowania czołowego

1. pełne – gdy szerokość frezowania odpowiada średnicy freza.

20

2. niepełne symetryczne – gdy szerokość frezowania jest mniejsza od średnicy freza, przy

symetrycznym położeniu freza względem przedmiotu obrabianego.

3. niepełne niesymetryczne - gdy szerokość frezowania jest mniejsza od średnicy freza a

jego położenie względem przedmiotu obrabianego jest niesymetryczne.

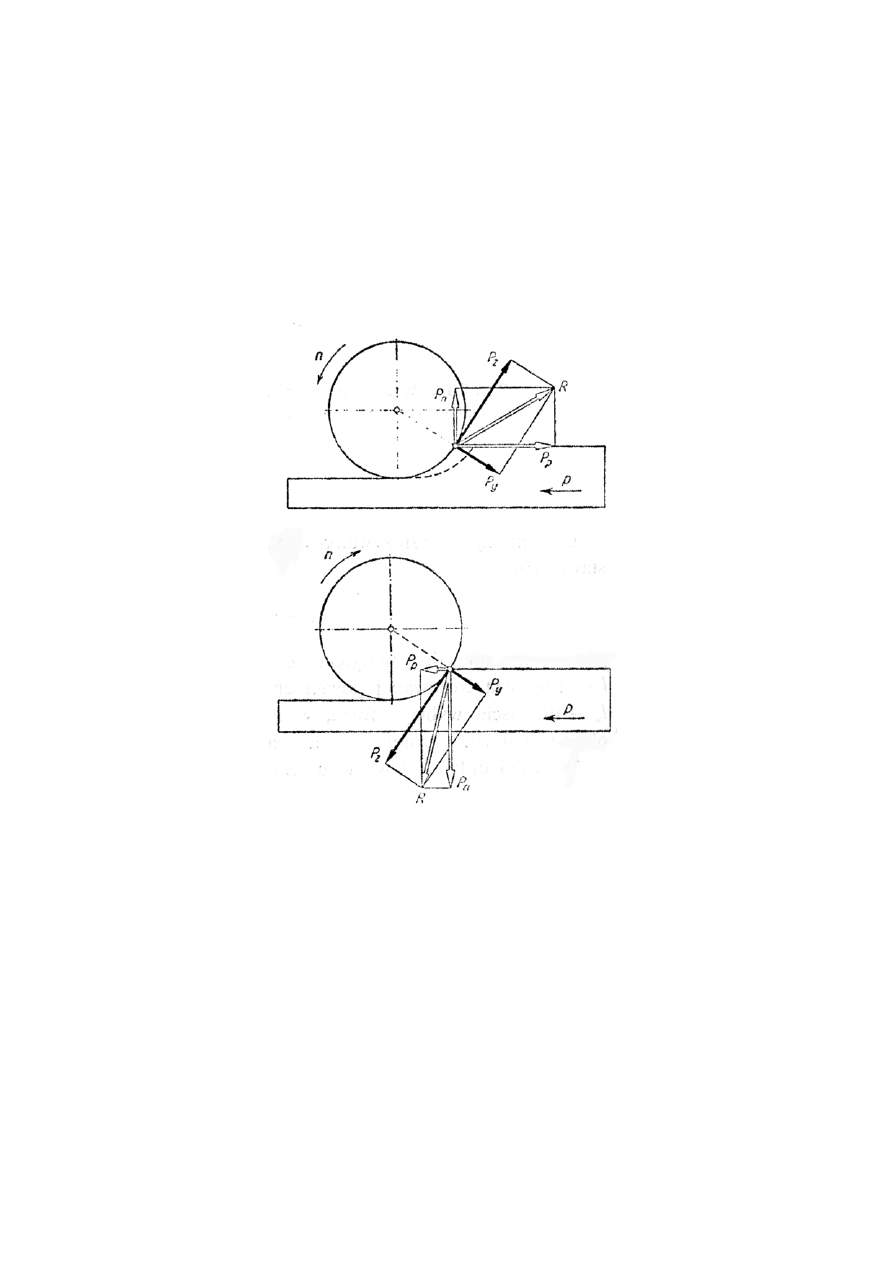

Frezowanie przeciwbieżne i współbieżne

Przy

frezowaniu przeciwbieżnym

ostrze skrawa warstwę materiału o grubości zmieniającej

się od zera do wartości maksymalnej.

Rozpatrując siły działające na ostrze, można umieścić początek ich układu w rozpatrywanym

punkcie ostrza i w ten sposób otrzymujemy składową obwodową P

z

, równoległą do

kierunku

prędkości obrotowej i składową odporową P

y

- równoległą do promienia freza. Trzecia

składowa osiowa P

x

jest równoległa do osi freza i dla frezów o zębach prostych P

x

= 0

Możemy również rozpatrzyć układ sił związany z P.O i dla frezów o zębach prostych

narysować siłę P

p

, równoległą do kierunku posuwu, oraz silę P

n

, prostopadłą do powierzchni

obrobionej i skierowaną w górę.

Przy frezowaniu przeciwbieżnym na początku swego ruchu do P.O. ostrze ślizga się

po powierzchni P.O. (zanim nastąpi wcięcie w materiał) i wywołuje zgniot warstwy

wierzchniej, co przyspiesza zużycie następnego ostrza, zmniejsza trwałość narzędzia i

wydajność obróbki. Dla materiałów twardych, niepodatnych na zgniot to zjawisko nie

występuje.

frezowanie

przeciwbieżne

frezowanie

współbieżne

21

Składowa pozioma P

p

przy frezowaniu przeciwbieżnym jest skierowana przeciwnie do

kierunku posuwu, co zapewnia stabilną pracę na elementach obrabiarki nadających posuw

P.O. poprzez kasowanie luzów na tych elementach.

Natomiast składowa P

n

usiłuje podnieść P.O. do góry, co przy występowaniu luzów w

elementach obrabiarki może być przyczyną drgań i gorszej gładkości powierzchni.

Podczas frezowania współbieżnego ostrze skrawa warstwę materiału o grubości zmieniającej

się od wartości maksymalnej do zera.

Tutaj zjawisko poślizgu ostrza nie występuje, natomiast ostrze gwałtownie wcina się w

materiał, przez co jest obciążane dynamicznie. Dlatego przy obróbce materiałów twardych

istnieje niebezpieczeństwo mechanicznego zużycia ostrza, natomiast zużycie przez tarcie jest

o wiele mniejsze niż przy frezowaniu przeciwbieżnym.

Składowa P

n

dodatkowo dociska P.O. do elementów obrabiarki, natomiast siła P

p

działająca w

kierunku posuwu może spowodować dodatkowe pociągnięcie P.O. w kierunku działania

posuwu, przez co może zwiększyć się grubość warstwy skrawanej, co z kolei prowadzi do

przeciążenia ostrza i uszkodzenia narzędzia.

Dlatego obrabiarki przystosowane do tej metody frezowania mają urządzenie do kasowania

luzów na elementach pociągowych.

Ogólnie można powiedzieć, że frezowanie współbieżne stali zapewnia kilkukrotnie wyższą

trwałość narzędzia, większą gładkość powierzchni obrabianej niż frezowanie przeciwbieżne,

ale nie nadaje się do obróbki materiałów twardych i kruchych (np. żeliwa).

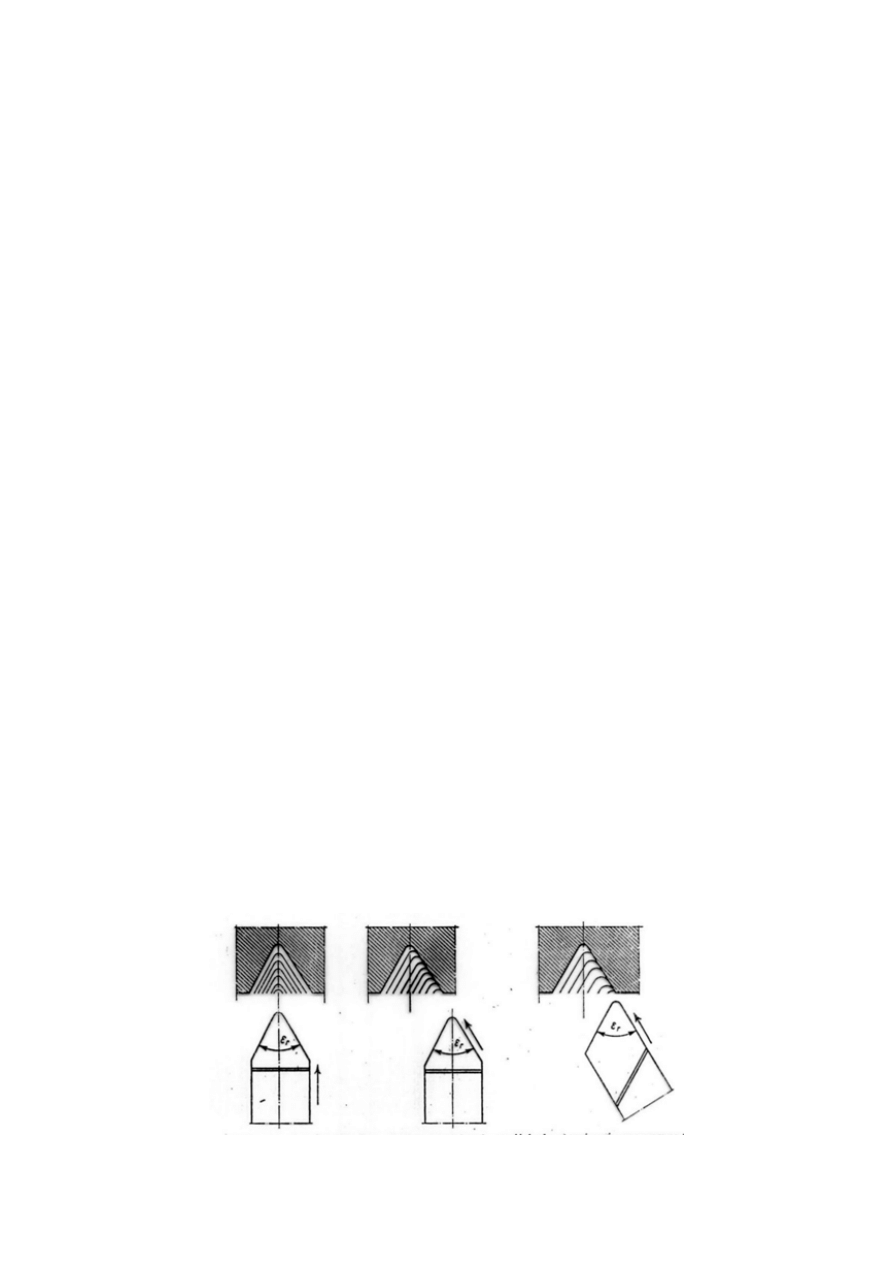

Wykonywanie gwintów obróbką skrawaniem

Obróbka gwintów można podzielić na obróbkę gwintów zewnętrznych i wewnętrznych.

Obróbkę gwintów zewnętrznych wykonuje się za pomocą:

- noży tokarskich,

- narzynek,

- głowic gwinciarskich,

- frezów.

Obróbkę gwintów wewnętrznych wykonuje się za pomocą:

- noży tokarskich,

- gwintowników,

- frezów.

Oprócz tego, gdy wymagana jest duża dokładność wykonania gwintu – szlifuje się je.

Za pomocą noży tokarskich można obrabiać gwinty wewnętrzne i zewnętrzne. Nóż do

gwintów jest narzędziem kształtowym, tzw. zarys krawędzi skrawającej odtwarza zarys

powierzchni obrobionej.

22

Ruch główny – ruch obrotowy przedmiotu i ruch posuwowy narzędzia są ze sobą sprzężone –

obrotowi przedmiotu odpowiada przesunięcie noża o wartość skoku gwintu.

Gwint obrabia się w kilku przejściach, za każdym przejściem coraz bardziej dosuwając nóż

do osi przedmiotu.

Gwintowniki są to narzędzia przeznaczone do obróbki otworów wewnętrznych wykonanych

wstępnie wierceniem lub rozwiercaniem.

Podobnie jak inne narzędzia skrawające posiadają część roboczą oraz część chwytową

zakończoną czopem kwadratowym.

Gwintowniki mogą być przeznaczone do obróbki ręcznej lub maszynowej. Można nimi

wykonać gwint w jednym przejściu lub w kilku i w tym drugim przypadku stosuje się

komplety gwintowników.

Narzynki i głowice gwinciarskie przeznaczone są do obróbki gwintów zewnętrznych.

Głowica gwinciarska posiada kilka noży, które można dosuwać lub odsuwać od osi

obrabianego przedmiotu.

Zalety pracy głowica gwinciarską

w porównaniu do narzynki - po nacięciu gwintu można

odsunąć nóż, co umożliwia szybkie wycofanie głowicy, możliwość obróbki gwintów w

dwóch przejściach, możliwość obróbki gwintów o różnych średnicach.

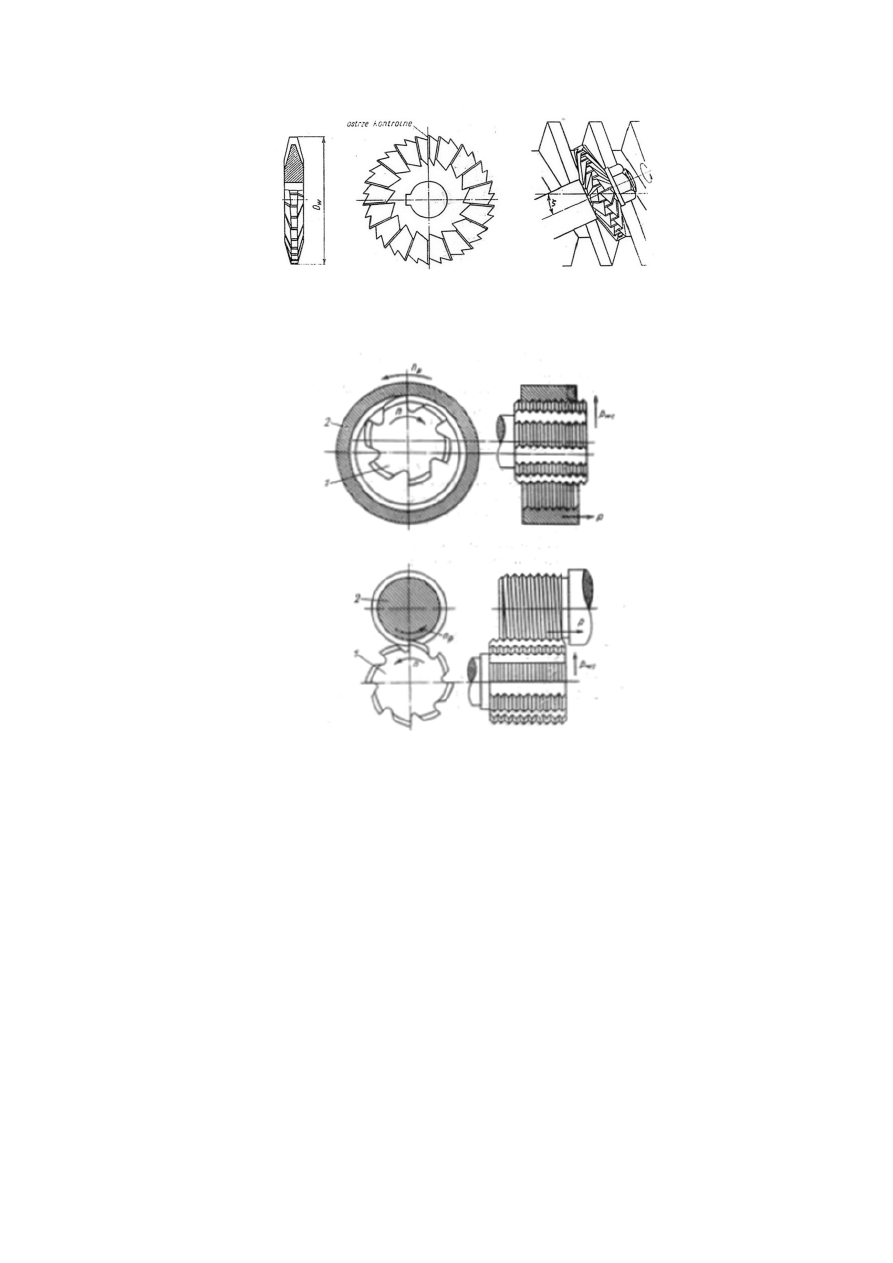

Obróbkę gwintów frezowaniem można realizować za pomocą frezów krążkowych,

frezów grzebieniowych i głowicami frezowymi. Można frezować gwinty zewnętrzne i

wewnętrzne.

23

Frez krążkowy

Frezy wielokrotne

Przy wykonywaniu gwintów frezem krążkowym ruchem głównym jest ruch obrotowy

freza, a ruchem posuwowym – obrót przedmiotu obrabianego i podłużny przesuw freza.

Wydajniejszą metodą frezowania gwintów jest metoda frezowania frezami

wielokrotnymi (grzebieniowymi). Osie PO i N są do siebie równoległe. Ruchem głównym

jest ruch obrotowy freza zależny od prędkości skrawania i średnicy freza.

Do ruchów posuwowych w tym przypadku należą:

1. ruch obrotowy P O,

2. przesuw wzdłużny N lub PO,

3. posuw poprzeczny (wcinanie freza).

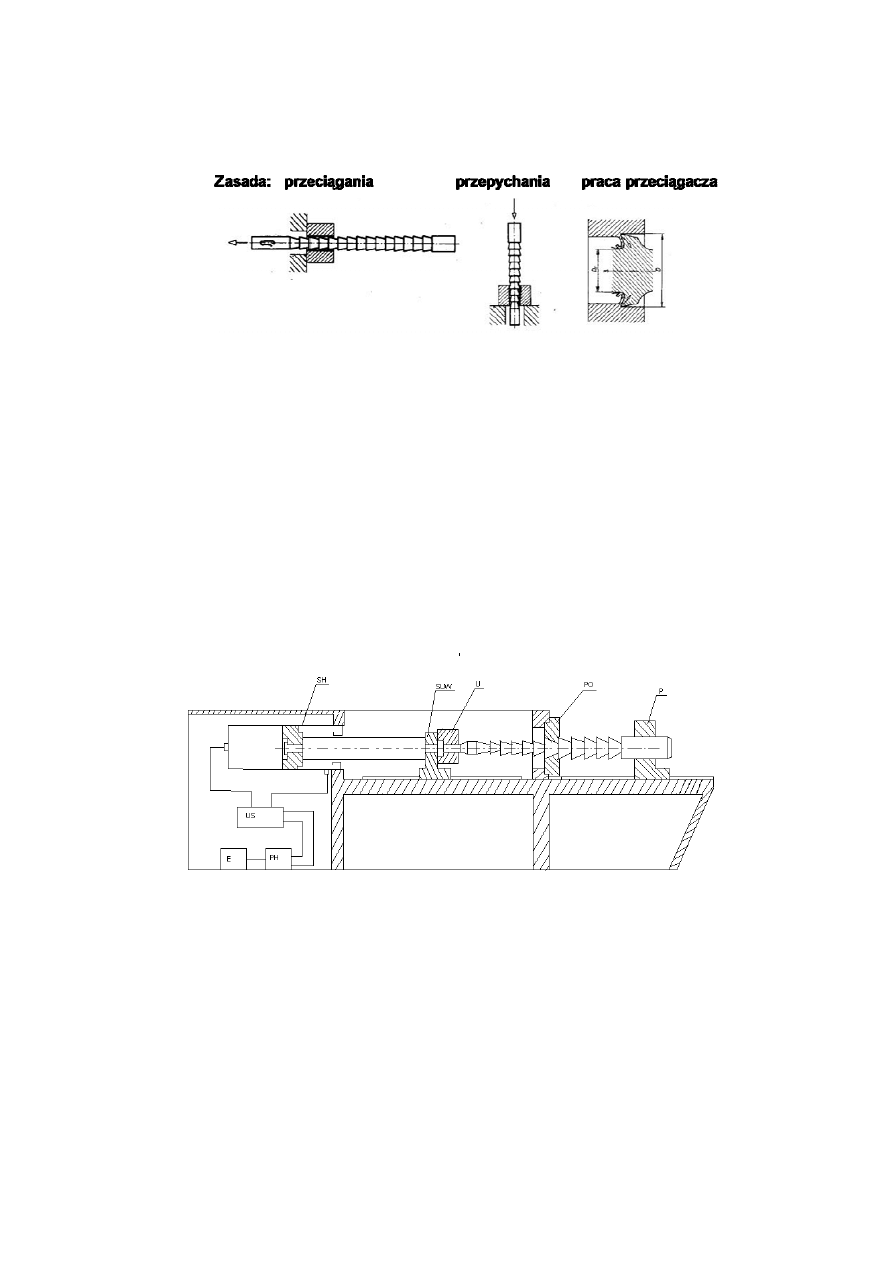

PRZECIAGANIE

Przeciąganie należy do bardzo wydajnych sposobów skrawania, jest typowym procesem

obróbki seryjnej i masowej otworów o różnych kształtach oraz powierzchni zewnętrznych

płaskich i kształtowych. W przeciąganiu możemy uzyskać duże dokładności (6, 7 klasa

dokładności wg PN) oraz duża gładkość powierzchni w zakresie wysokości chropowatości

R

z

=40-6

μm, a w szczególnych przypadkach nawet do ok. 1,7 μm. Przeciąganie jak i

24

przepychanie polega na skrawaniu materiału narzędziami wieloostrzowymi zwanymi

przeciągaczami lub przepychaczami.

W większości przypadków przeciąganie jest końcową fazą obróbki powierzchni. Wysoka

wydajność przeciągania wynika z konstrukcji narzędzia, które ma jednocześnie ostrza

przystosowane do skrawania zgrubnego, wykańczającego i wygładzającego. Mimo małych

prędkości ruchu głównego (2-9 m/min) wydajność skrawania jest bardzo duża dzięki dużemu

czynnemu udziałowi krawędzi skrawających. Jedna operacja przeciągania może zastąpić trzy

operacje obróbki otworu innymi narzędziami (rozwiercanie zgrubne, rozwiercanie

wykańczające wstępne i ostateczne) lub dwie operacje obróbki powierzchni zewnętrznych

(frezowanie, szlifowanie). Otwór przeciągany może być surowy lub wstępnie obrobiony przez

wiercenie, wytaczanie albo rozwiercanie zgrubne.

Naddatki materiału usuwane w przeciąganiu zależą od kształtu i wymiarów otworu.

Przeciągarki zieli się na poziome i pionowe. Do grupy przeciągarek zaliczane są także

przepychanki, stosowane głównie do wykańczającej obróbki otworów za pomocą narzędzi do

przepychania. Najbardziej są rozpowszechnione przeciągarki poziome do powierzchni

wewnętrznych.

Przeciągarka pozioma do powierzchni wewnętrznych

Przeciągaczami nazywa się narzędzia wieloostrzowe, pracujące bez ruchu posuwowego.

Materiał przewidziany do usunięcia w operacji przeciągania jest zbierany przez umieszczone

szeregowo ostrza o stopniowo wzrastającym wymiarze wysokości lub szerokości. Narzędzie –

przeciągacz, którego kształt będzie odwzorowany na przedmiocie obrabianym przeciąga się

przez uprzednio przygotowany otwór w efekcie czego jest on kształtowany zgodnie z

kształtem narzędzia. Przeciągacz jest narzędziem długim. Jego całkowita długość oscyluje

między 1000 a 2000 mm, przy czym zależy głównie od długości części roboczej przeciągacza

(a więc tej która wykonuje właściwą pracę skrawania). Im większa, przykładowo głębokość

wykonywanych rowków, tym większa musi być ilość zębów przeciągacza. Jest on

zbudowany bowiem w ten sposób, że każdy kolejny ząb przeciągacza skrawa warstwę

25

materiału położoną głębiej w stosunku do warstwy skrawanej przez ząb poprzedzający

(rys.9.19); liczba zębów przeciągacza oscyluje na ogół między 50 a 60. Taki sposób obróbki

umożliwia wykonanie np. wielowypustu w otworze w jednym przejściu narzędzia.

Ruch główny podczas przeciągania wykonuje narzędzie napędzane najczęściej

siłownikiem hydraulicznym, który stanowi podstawowy zespół przeciągarki hydraulicznej

Prędkość ruchu głównego jest niewielka i oscyluje między 2 a 12 m/min, natomiast w

obróbce tej nie istnieje w ogóle ruch posuwowy. Wynika to z konstrukcji narzędzia i zasady

jego pracy.

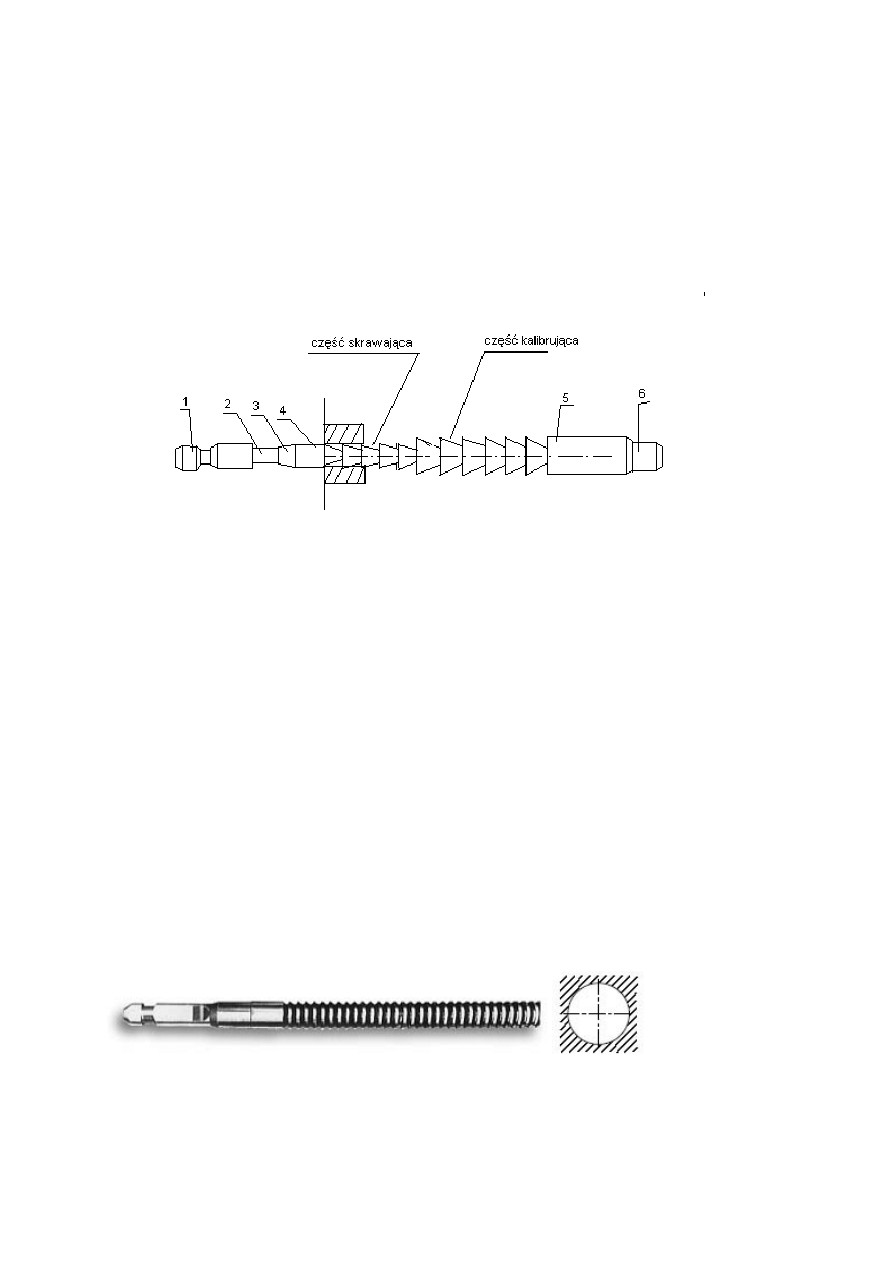

Przeciągacz do otworów 1-chwyt, 2- szyjka, 3- stożek wprowadzający, 4- część prowadząca

przednia, 5- część prowadząca tylna, 6- tylne podparcie

W zależności od spełnianej funkcji rozróżnia się kilka rodzajów ostrzy przeciągacza.

Rodzaj ostrza zależy od jego usytuowania w obszarze części roboczej przeciągacza. Część

robocza przeciągacza dzieli się na część, skrawającą i część kalibrującą.

Kilka ostatnich ostrzy skrawających skrawa materiał warstwami o stopniowo malejącej

grubości, co zapewnia łagodne przejście w obszar części kalibrującej, a tym samym polepsza

gładkość powierzchni obrobionej. Ostrza te noszą nazwę ostrzy wykańczających.

W części kalibrującej rozróżnia się dwa rodzaje ostrzy, a mianowicie: ostrza zapasowe i

ostrza wygładzające. Podczas eksploatacji przeciągacza i kolejnych jego ostrzeń ostrza

skrawające tracą stopniowo swój wymiar. W związku z tym całą część skrawającą

przemieszcza się w głąb części kalibrującej. Te ostrza, więc, które w przeciągaczu nowym

należą do części kalibrującej, a które będą w późniejszym okresie spełniały rolę ostatnich

ostrzy skrawających, noszą nazwę ostrzy zapasowych. Ostrza zapasowe mają taką samą lub

bardzo zbliżoną geometrię do ostrzy skrawających. Wymiar tych ostrzy jest stały, tzn. a = 0.

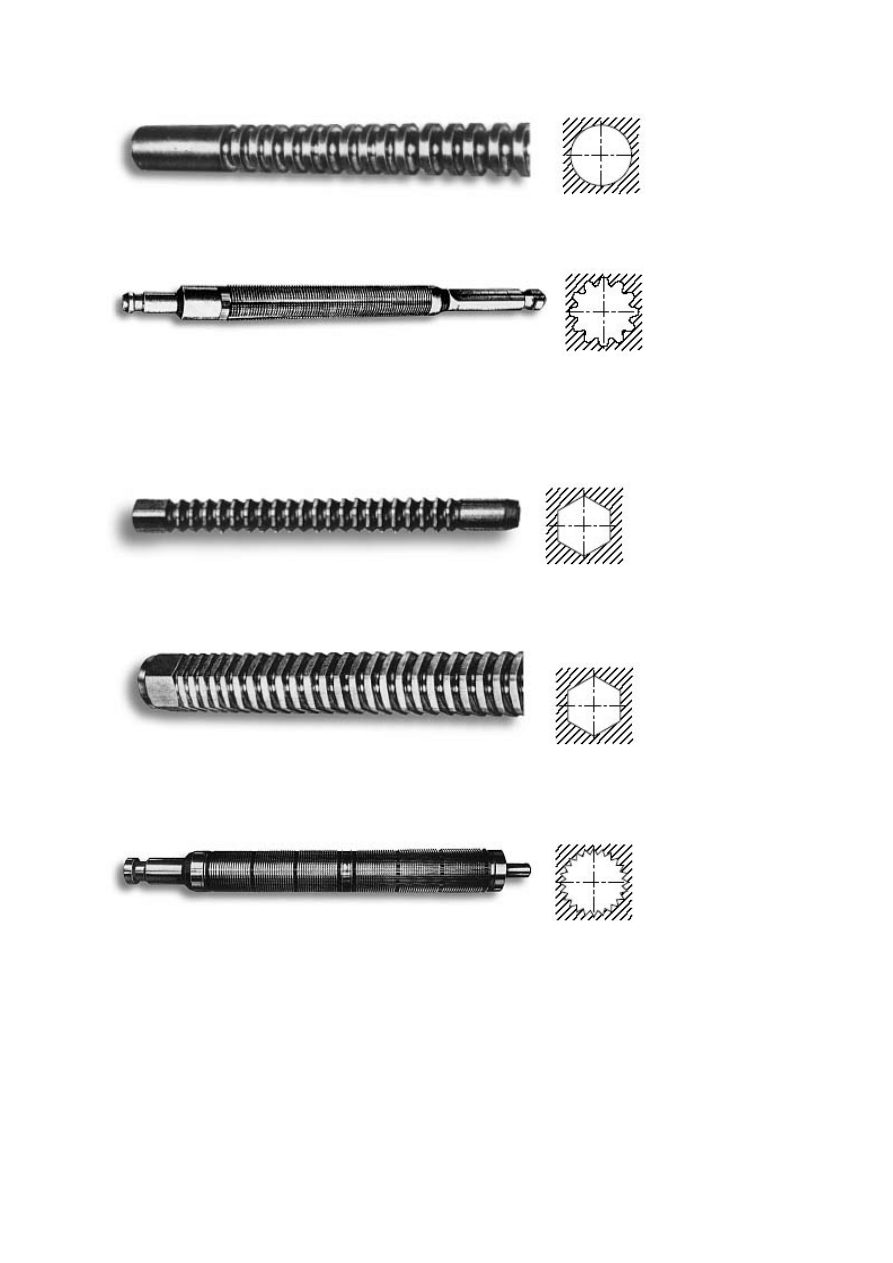

Przeciągacz do otworów cylindrycznych- zakres średnic 10-80 mm

26

Przeciągacz do otworów cylindrycznych- Zakres średnic: 6-40 mm

Przeciągacz do otworów ewolwentowych - zakres średnic: 10-120 mm

Zakres modułów: 0,5-5 mm

Liczba karbów: do 78

Przeciągacz do otworów sześciokątnych- Zakres: 8-36 mm

Przeciągacz do otworów sześciokątnych- Zakres: 6-25 mm

Przeciągacz do otworów wielokarbowych- Zakres średnic: 10-120 mm

Ostrza wygładzające (wykańczające), w liczbie 2 lub 3, mają jednakową średnice i nie

skrawają. Czasem przy przeciąganiu takich materiałów, jak stal, Al., brąz, stopy łożyskowe

stosuje się ostrza nagniatające (rys), które wygładzają i utwardzają powierzchnię.

Zależnie kształtu i wymiarów rowka oraz warunków przeciągania można spotkać 3

charakterystyczne warunki zwijania wiórów: swobodne, wymuszone i utrudnione. Gdy

pomiędzy promieniami krzywizny wióra i rowka wiórowego zachodzi nierówność

RO

< r,

27

wówczas zwijanie wióra nazywamy swobodnym. W przypadku równości promieni krzywizny

(

RO

= r) zwijanie wióra nazywane wymuszonym jest najkorzystniejsze, zapewnia gęste

upakowanie wiórów w rowku, pozwala zmniejszyć jego wymiary i podziałkę. Gdy promień

wióra jest większy od promienia rowka (ro > r), zwijanie przebiega w utrudnionych

warunkach, wiór opiera się o sąsiednie ostrze, lamie się, występuje duże niebezpieczeństwo

zakleszczenia wiórów i uszkodzenia narzędzia.

Wyszukiwarka

Podobne podstrony:

białucki,technologia materialów inżynierskich,WYTWARZANIE STALI

inzynieria wytwarzania sprawozdanie 2

Inżynieria wytwarzania metody łączenia

Inzynieria wytwarzania

Inzyniera Wytwarzania w opracowanie w doc i sciaga

Inzynieria wytwarzania wyklady 2

2 Czynniki warunkujące rozwój inżynierii wytwarzania metali

techniki wytwarzania, Studia, Odlewnictwo spawalnictwo inżynieria wytwarzania

Inżynieria wytwarzania

Inżynieria wytwarzania egzamin2

INZYNIERIA WYTWARZANIA.Przerobka Plastyczna.2013 email nr 2, Materiały polibuda, semestr V, Przeróbk

Spawanie TIG, Studia, Odlewnictwo spawalnictwo inżynieria wytwarzania

INZYNIERIA WYTWARZANIA.Przerobka Plastyczna.2013 email nr 2

inzynieria wytwarzania sprawozdanie 1

frezowanie, INŻYNIERIA WYTWARZANIA

Inzynieria wytwarzania 4

projekt Inżynieria Wytwarzania

więcej podobnych podstron