1

ODLEWNICTWO

Odlewnictwo jest to dział technologii w którym wytwarzanie wyrobów polega na dopro-

wadzeniu metalu lub stopu do stanu ciekłego i wypełnieniu nim odpowiednio przygotowanej

formy odlewniczej. Wyroby takie nazywamy odlewami.

Odlewnictwo pod względem tworzywa (materiału) odlewu można podzielić na: odlewnictwo

żeliwa, staliwa i metali nieżelaznych (głównie miedzi, aluminium, cynku i magnezu).

Wytwarzanie odlewów niezależnie od metody i rodzaju tworzywa dzieli się na trzy główne

etapy:

1. Wykonanie formy odlewniczej i rdzeni,

2. Przygotowanie ciekłego metalu i wypełnienie nim formy odlewniczej,

3. Wybijanie lub usunięcie odlewu z formy, wyciąganie rdzenia, oddzielenie układu

wlewowego, oczyszczenie i wykończenie odlewu.

Proces odlewniczy rozpoczyna się w biurze konstrukcyjnym od wykonania rysunku

surowego odlewu, który zawiera wymiary odlewu po wyjęciu go z formy. Posiada on wiele

informacji umożliwiających wykonanie oprzyrządowania odlewniczego.

Oprócz niektórych danych, które podaje się na rysunku konstrukcyjnym odlewu,

powinien on posiadać następujące oznaczenia:

a - płaszczyznę podziału formy,

b - naddatki na obróbkę skrawaniem,

c - naddatki technologiczne,

d - układ wlewowy i nadlewy,

e - bazy obróbkowe do wyjściowych operacji obróbki skrawaniem.

Płaszczyzna podziału formy

dzieli fikcyjnie odlew na dwie części: tę którą w trakcie

odlewania znajduje się w górnej połowie formy i tę która znajduje się w dolnej połowie

formy.

2

Podczas wyboru płaszczyzny podziału formy należy kierować się następującymi

wskazówkami:

- płaszczyzna podziału formy powinna umożliwiać łatwe wyjęcie przedmiotu z formy,

dlatego powinna przechodzić przez największy przekrój odlewu.

- jeśli jest to możliwe, przedmiot powinien znajdować się w jednej połówce formy.

- odpowiedzialne powierzchnie odlewu powinny być usytuowane w dolnej połówce formy

(zanieczyszczenie żużlem i masą formierską.

Na wszystkich powierzchniach odlewu, które mogą być poddane obróbce mechanicznej

należy przewidzieć

naddatek na obróbkę skrawaniem

. Naddatki te zależne są od klasy

odlewu (od I do V), od największego wymiaru gabarytowego i wymiaru mierzonego - dla

żeliwa szarego, odlewanego w formach piaskowych, mieszczą się w granicach 2-10 mm.

Do

naddatków technologicznych

zaliczamy:

- wypełnienie wnęk i otworów odlewanych jako pełne i dopiero później wykonywanych

obróbką skrawaniem,

- naddatki

wynikające z pochyleń ścian odlewu,

- dodatkowe nadlewki służące do uchwycenia przedmiotu podczas obróbki,

- żebra zapobiegające odkształceniu lub pękaniu przedmiotu.

Nie jest ściśle określone kiedy otwory mają być odlane z odpowiednim nadddatkiem na

obróbkę skrawaniem, a kiedy wykonywane są jako pełne i dopiero później obrabia się je

mechanicznie. Jednak na podstawie doświadczeń przyjęto pewne ogólne zależności; dla

odlewów żeliwnych wykonanych w formach piaskowych zależą one od grubości ścianki

odlewu.

Grubość ścianki odlewu [mm] 6–10 20–30 10-50

Min. średnica odlewanego otworu [mm] 6- 10 10-15 12-18

Pochylenie ścian jest niezbędne, aby było możliwe wyjęcie odlewu z formy. Kąt tego

pochylenia zależy od wysokości odlewu i waha się w granicach od 30’ do 3

°.

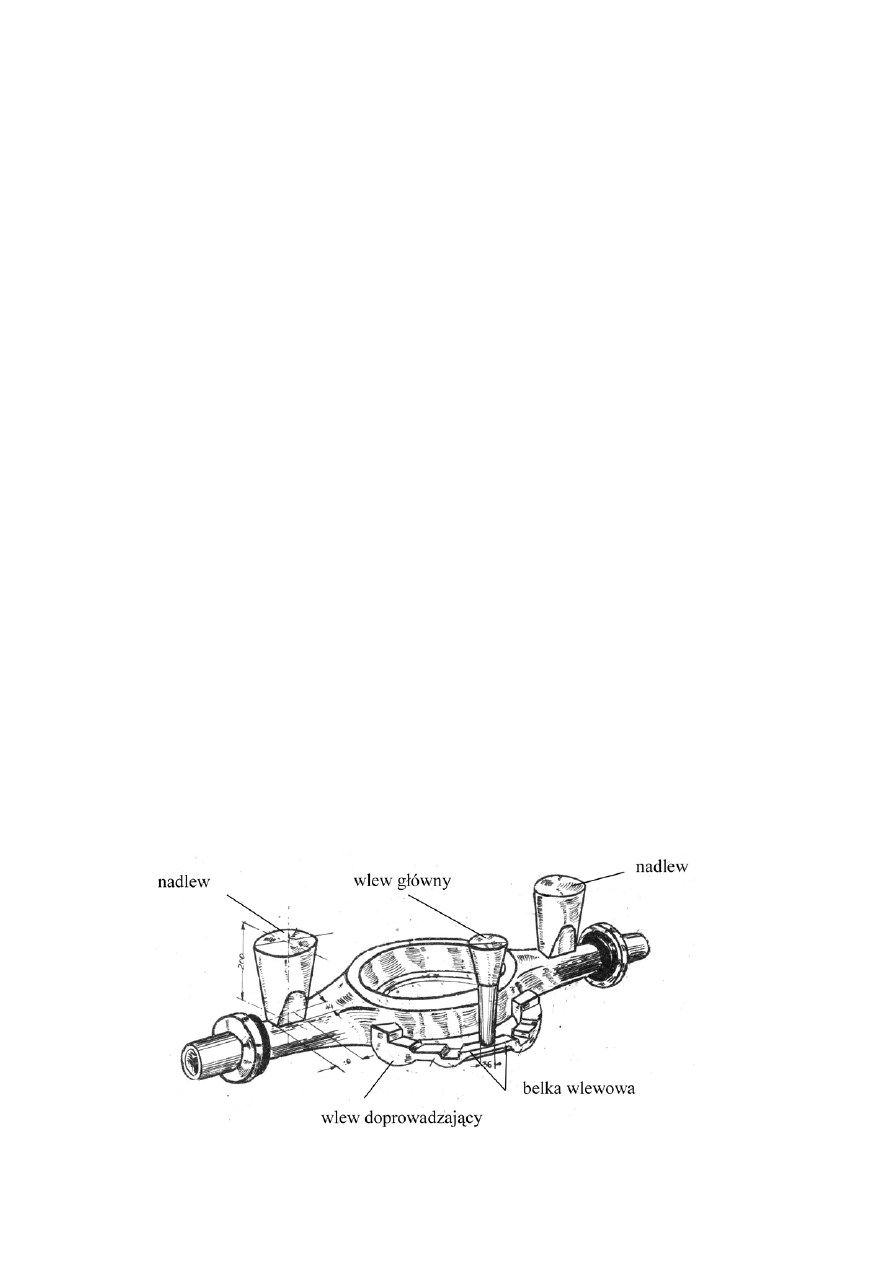

Układ wlewowy

doprowadza ciekły metal do wnęki formierskiej. Na rysunku oznacza się

go za pomocą linii dwukropkowej. Układ wlewowy składa się zazwyczaj z wlewu głównego

ze zbiornikiem wlewowym, belki wlewowej, wlewów doprowadzających

i przelewów lub nadlewów.

3

Do zadań układu wlewowego należy:

1. ciągłe i równomierne doprowadzanie metalu do formy,

2. zabezpieczenie przed przedostaniem się żużla i zanieczyszczeń do formy,

3. zasilanie odlewu podczas krzepnięcia i kompensacja skurczu.

Przy projektowaniu układu odlewowego należy kierować się następującymi zasadami:

a) F

g

> F

b

> F

d

gdzie:

F

g

-suma powierzchni przekrojów wlewu głównego,

F

b

- suma powierzchni przekrojów belki wlewowej,

F

d

- suma powierzchni przekrojów wlewów doprowadzających.

Różnice pomiędzy tymi przekrojami powinny wynosić od 10 – 20%; zapobiega to zasysaniu

żużla i zanieczyszczeń.

b) aby przepływ metalu był spokojny zamiast jednego grubego wlewu głównego należy

zastosować kilka wlewów o mniejszym przekroju,

c) metal wpływając do formy powinien być kierowany możliwie stycznie do ścian i rdzenia

odlewu a nie prostopadle do nich.

Zadaniem

nadlewów

jest zapobieganie tworzeniu się jam i rzadzizn skurczowych w

odlewach. W trakcie krzepnięcia metali nadlewy zasilają odlew ciekłym metalem,

kompensując wpływ skurczu metalu. Nadlew jest zaprojektowany prawidłowo, jeśli krzepnie

dopiero po całkowitym zakrzepnięciu odlewu lub jego części zasilanej przez nadlew. Wtedy

w nim tworzy się jama skurczowa. Często nadlewy służą jednocześnie jako przelewy lub do

wprowadzania ciekłego metalu do formy.

Bazy obróbkowe o wyjściowych operacji obróbki mechanicznej

służą do ustalenia

przedmiotu w przyrządach i uchwytach w pierwszych operacjach obróbki skrawaniem.

Najczęściej są to powierzchnie, które w gotowym wyrobie pozostaną nieobrobione, a jeżeli

jest to niemożliwe powinny być to powierzchnie o najmniejszym naddatku na obróbkę

skrawaniem, najlepiej znajdujące się w czasie zalewania w dolnej połówce formy.

Modele i rdzenie

Zadaniem modelu jest odwzorowanie kształtów i wymiarów zewnętrznych odlewu w formie.

Modele mogą być:

- drewniane - przy produkcji jednostkowej i małoseryjnej,

- ze stopów metali i tworzyw sztucznych - przy produkcji seryjnej i masowej,

- kombinowane – z drewna, metalu i tworzyw sztucznych.

Wymiary modelu muszą być powiększone w stosunku do wymiarów surowego odlewu,

ponieważ powinny uwzględnić skurcz metalu w trakcie procesu odlewania. Powinny również

posiadać odpowiedni kształt umożliwiający usunięcie modelu z formy po jej wykonaniu

(pochylenia odlewnicze, płaszczyznę podziału formy).

Rdzennice

Rdzennice lub skrzynki rdzeniowe służą jako formy do wykonywania rdzeni.

Ich wewnętrzne kształty odpowiadają kształtom i wymiarom tych części odlewu, które będą

odtwarzały rdzenie.

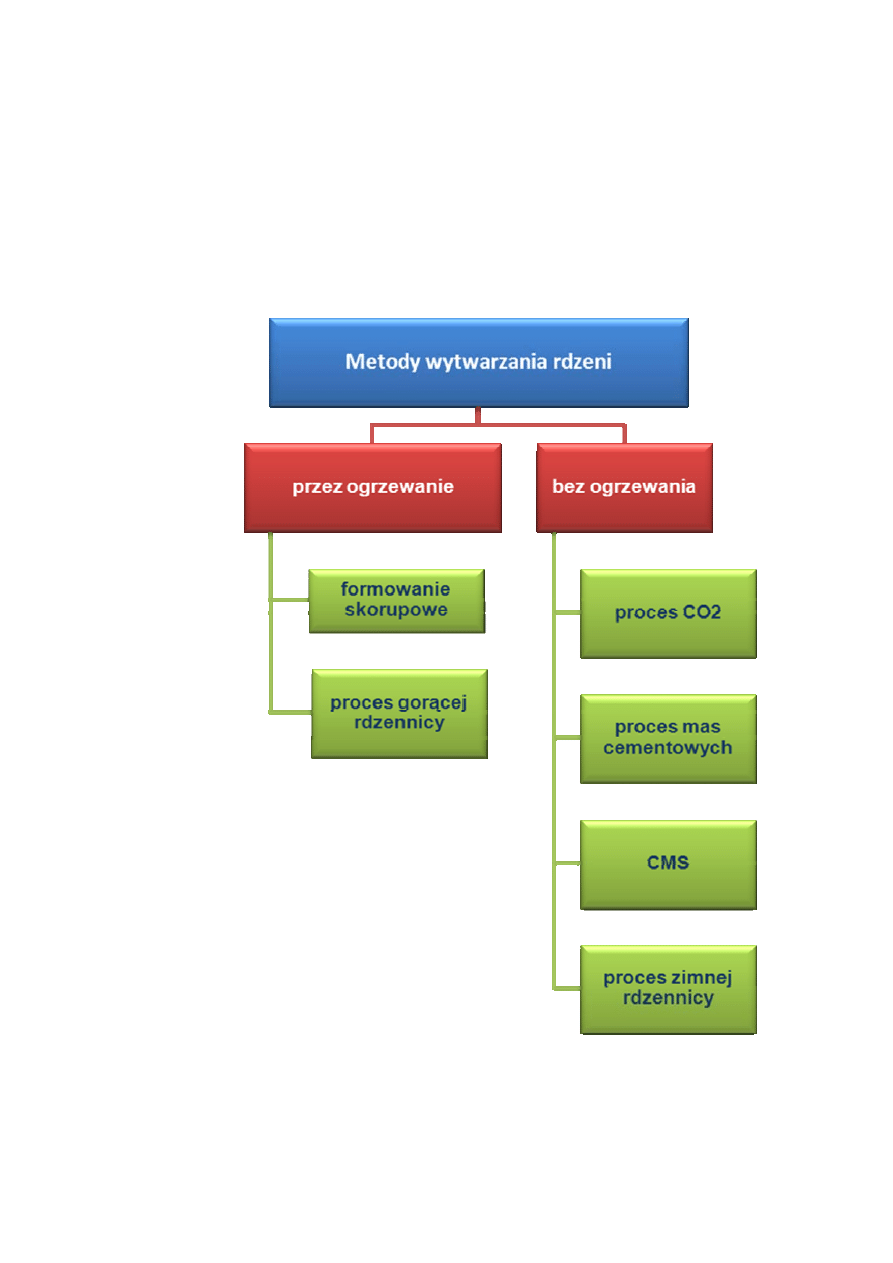

Rdzenie mogą być wykonywane ręcznie lub maszynowo.

4

Czynności przy ręcznym wykonywaniu rdzeni:

1. oczyszczenie rdzennicy,

2. złożenie połówek rdzennicy,

3. napełnienie rdzennicy masą rdzeniową i zagęszczenia z jednoczesnym wstawieniem drutu

stalowego,

4. wykonanie kanału odpowietrzającego,

5. ostukanie odlewnicy i rozłożenie połówek rdzennicy,

6. suszenie rdzenia.

5

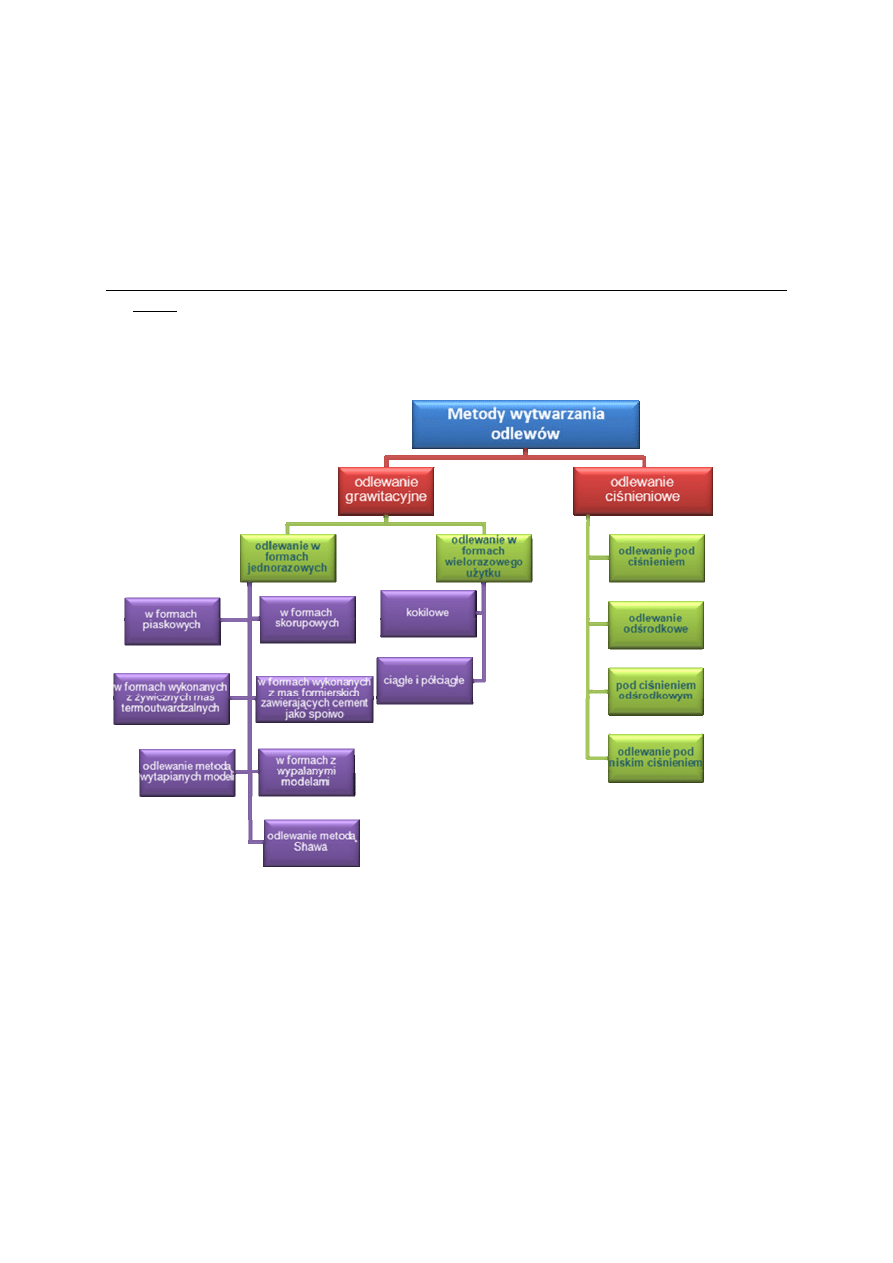

Metody wykonywania odlewów

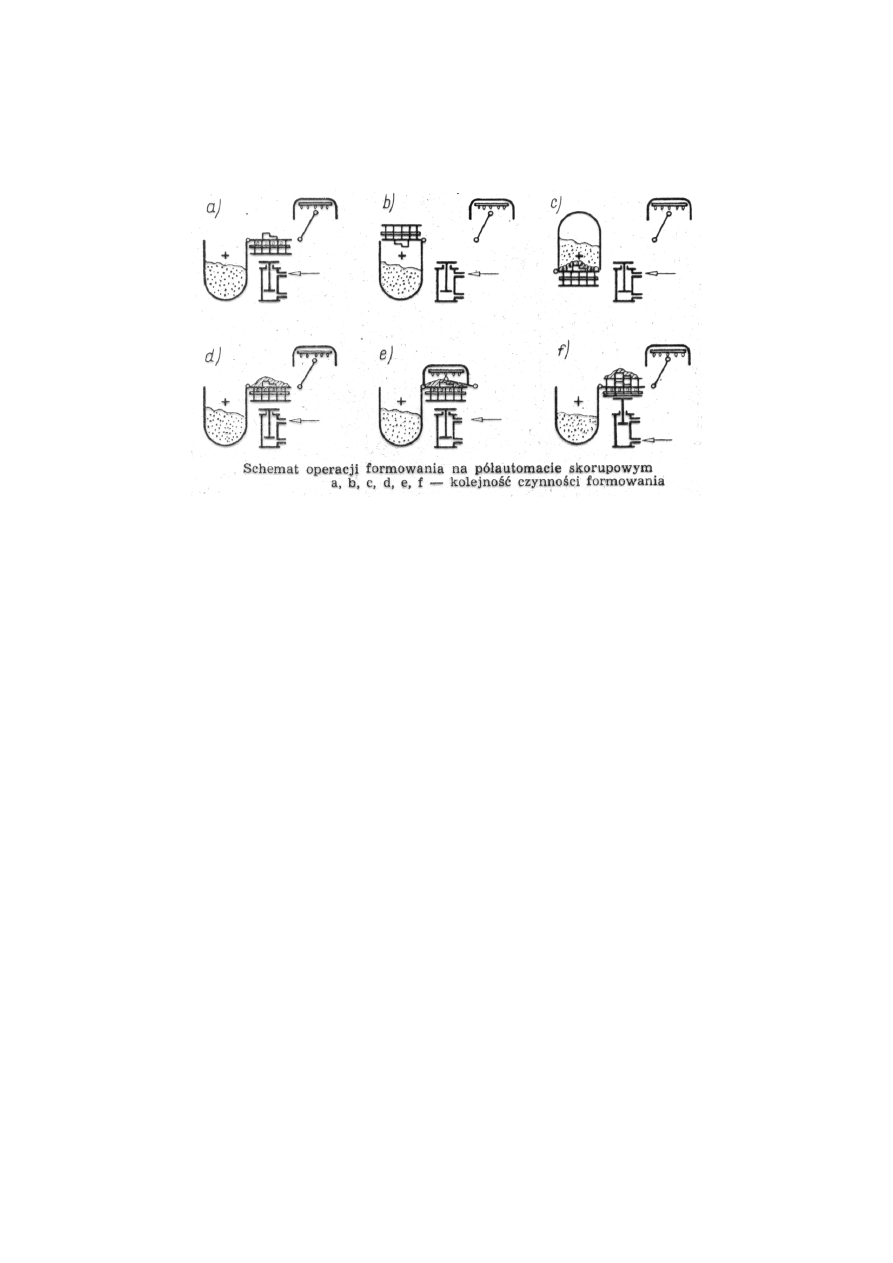

Proces formowania skorupowego metodą C (Croninga)

Płytę modelową, która połączona jest z płytą wypychaczy, pokrywa się olejem silikono-

wym, który zabezpiecza płytę przed przywarciem doń masy formierskiej. Płytę tę podgrzewa

się elektrycznie lub gazem do temp. 220-300

0

C. Płytę modelową obraca się o 180

0

C i dołącza

się do niej zasobnik z masą skorupową. Po powrocie do położenia początkowego masa

skorupowa opada na gorącą płytę, gdzie następuje proces jej twardnienia. Po kilkudziesięciu

sekundach, gdy grubość skorupy wynosi 4 – 10 mm, płytę obraca się o 180

0

C, a nie związana

masa opada na dno zasobnika i może być wykorzystana do dalszych operacji. Formę poddaje

się jeszcze obróbce cieplnej w temp. 300-400

0

C, aby osiągnęła odpowiednią wytrzymałość,

po czym płyta wypychaczy zdejmuje skorupę z modelu. Połówki form są sklejane, łączone w

zespoły, a formy o dużych rozmiarach układane są do skrzynek formierskich i zasypywane

piaskiem.

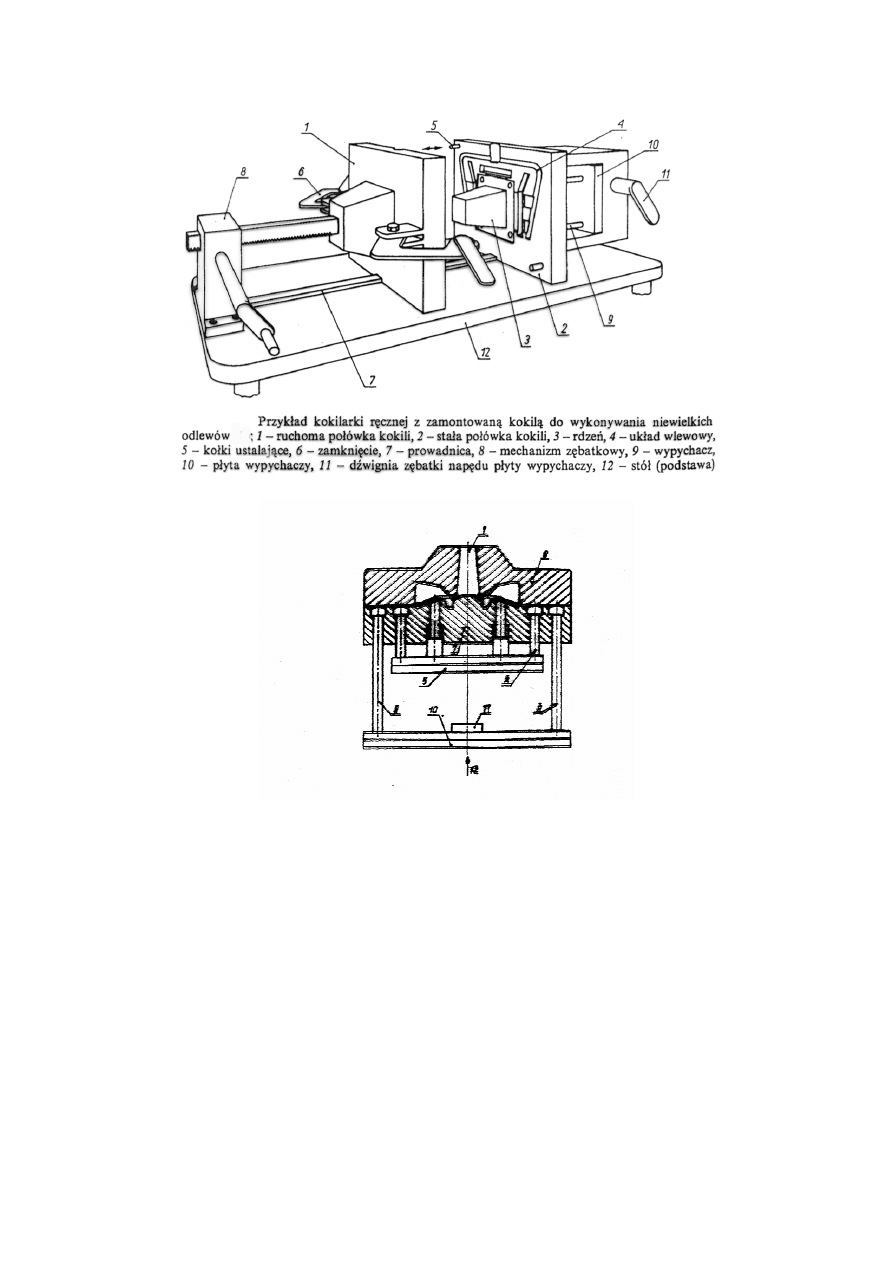

Odlewanie kokilowe

Odlewanie kokilowe jest to proces wytwarzania odlewów w formach metalowych zwanych

kokilami. Ciekły metal może wypełniać formę bez udziału dodatkowego ciśnienia lub pod

niewielkim ciśnieniem (0,01-0,05 MPa). Kokile wykonane są najczęściej z żeliwa szarego

perlitycznego. Stosuje się je odlewania wszystkich stopów metali nieżelaznych (aluminium,

magnezu i miedzi) oraz cienkościennych wyrobów z żeliwa. Poprzez odlewanie kokilowe

można osiągnąć podwyższenie dokładności wymiarów i gładkości powierzchni. Zwykle

odlewy dają się łatwo wyjąć.

Niekiedy jednak odlewy zakleszczają się w kokili. Dla ułatwienia wybicia odlewów z kokil

stosuje się w nich często specjalne wypychacze w postaci kołków z główką cylindryczną lub

stożkową. Własności mechaniczne odlewów odlanych w kokilach są znacznie lepsze niż

odlanych w formach piaskowych.

W najprostszym wykonaniu kokila składa się z dwóch połówek. Jej powierzchnia wewnętrzna

odtwarza kształt zewnętrzny odlewu, natomiast powierzchnie wewnętrzne odlewu są

odtwarzane przez rdzenie.

6

Kokila z poziomą powierzchnią podziału

Przebieg procesu technologicznego odlewania kokilowego:

1. Oczyszczenie powierzchni roboczej kokili :

-

usunięcie zużytej powłoki ochronnej,

-

udrożnienie kanałów odpowietrzających.

2. Naniesienie na powierzchnię roboczą kokili powłoki ochronnej:

Zadania powłoki ochronnej :

- ochrona kokili przed oddziaływaniem wysokiej temperatury,

-

ułatwia wyjęcie odlewu z formy,

- reguluje szybkość odprowadzania ciepła,

7

-

możliwość wprowadzenie przez pokrycie pierwiastka do powierzchni

3. Podgrzanie kokili do temperatury pracy

Cel :

- regulacja szybkości krzepnięcia odlewu,

- zapobieganie zjawisku powstawania niedolewów, pęknięć i jam skurczowych

4. Zalewanie form kokilowych

Czynności związane z tym etapem :

-sprawdzenie temperatury kokili

-zamontowanie rdzeni, złożenie kokili i jej zamknięcie

-kontrola temperatury ciekłego metalu

-zalanie kokili ciekłym metalem

-wyjęcie rdzeni bocznych

-demontaż kokili i usunięcie odlewu

Zalety odlewania kokilowego :

- wyeliminowanie wielu operacji w porównaniu z odlewaniem w formach piaskowych

- spadek kosztów wytwarzania w przypadku produkcji wielkoseryjnej

- łatwa mechanizacja i automatyzacja procesu (obniżenie kwalifikacji personelu)

- duża dokładność wymiarowa (pole tolerancji ±0.3mm na odcinku pomiarowym 50 mm )

- dobra jakość powierzchni ( Ra≤30mm )

- duża wydajność procesy ,zwiększenie uzysku metalu,

Wady :

- technologia stosowana tylko w przypadku produkcji wielkoseryjnej i masowej

( wysoki koszt oprzyrządowania – kokili ),

- materiał kokili musi być dostosowany do rodzaju metalu zalewanego do formy

- dużą prędkość studzenia metalu w formie może być źródłem wystąpienia

niepożądanej struktury lub naprężeń w odlewie,

-występują ograniczenia w kształcie odlewu (minimalna grubość ścianki odlewu)

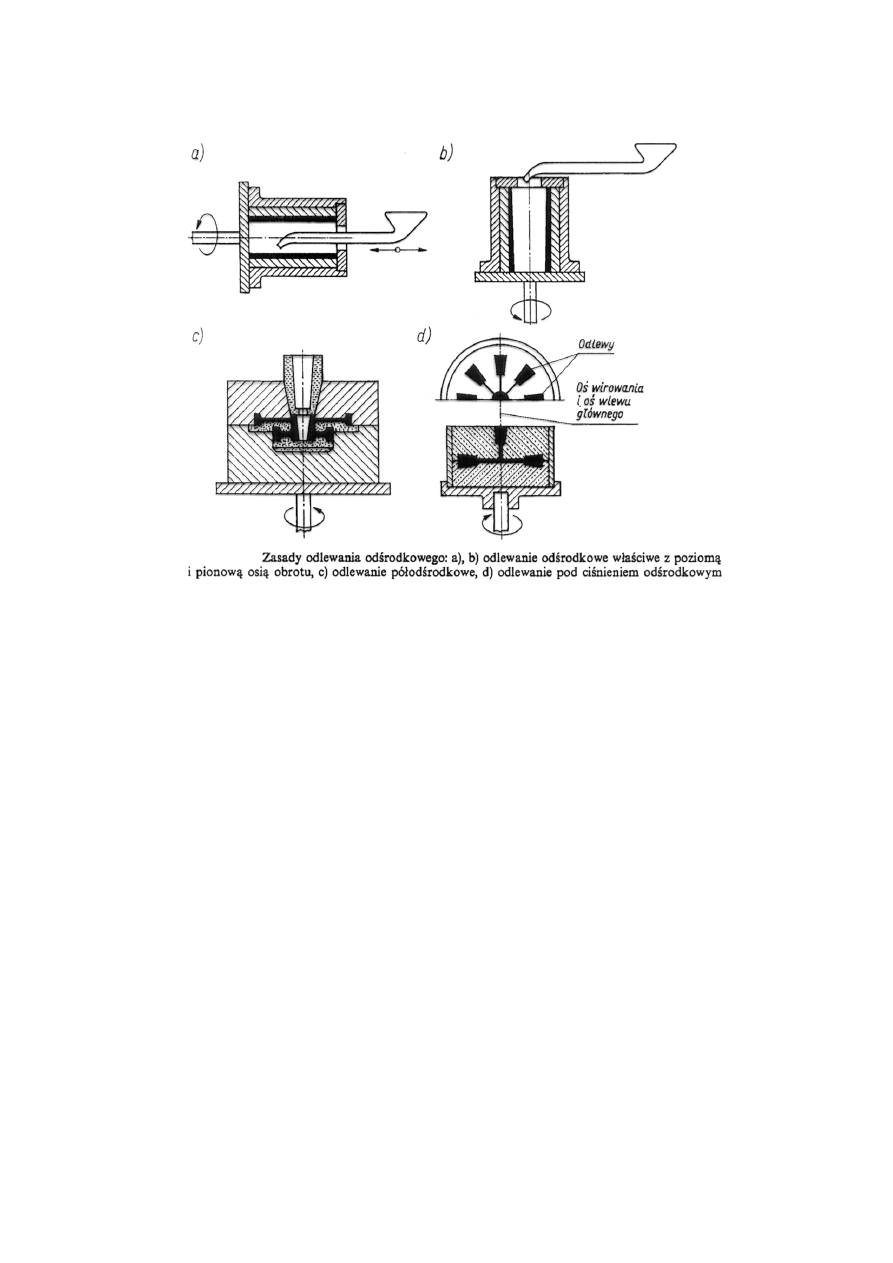

Odlewanie odśrodkowe

Odlewanie odśrodkowe polega na odlewaniu w formach wirujących. Wyróżniamy tutaj dwa

procesy:

- odlewanie odśrodkowe, w którym oś odlewu pokrywa się z osią wirującą formy,

- odlewanie, w którym płynny metal wtłaczany jest do formy pod wpływem ciśnienia

powstałego w wyniku działania siły odśrodkowej.

8

Odlewy wykonane w formach wirujących wykazują lepsze właściwości mechaniczne niż

sporządzone w formach piaskowych. Ponadto są pozbawione porowatości wewnętrznej i

wtrąceń niemetalicznych. Oprócz odlewania półodśrodkowego dokładność wymiarowa,

czystość i gładkość powierzchni odlewów zależą rodzaju i staranności wykonania form

odlewniczych

Formy do odlewania odśrodkowego sporządza się najczęściej z żeliwa szarego

zwykłego i stopowego oraz ze stali węglowej i stopowej w postaci tulei jedno-, dwu- lub

nawet trójwarstwowych. Do chłodzenia form stosuje się głównie natrysk wodny.

Temperatura form (kokil) zależy od rodzaju odlewanego w nich metalu oraz kształtu i

grubości ścianek odlewów. Przy odlewaniu cienkościennych odlewów z żeliwa szarego (rury

żeliwne) Temperatura formy powinna wynosić 400-500 stopni Celsjusza. Formy tzw. zimne,

pracujące w temperaturze ok. 200 stopni Celsjusza, są przeznaczone do odlewów

grubościennych. Są one przeważnie chłodzone wodą. Dla zwiększenia trwałości form (kokil)

oraz dla zapobieżenia zabielaniu odlewów żeliwnych wewnętrznie powierzchnie form

pokrywa warstwa izolacyjną. W tym celu stosuje się różne powłoki ochronne i pasty oraz

suche pokrycie w postaci pyłowych materiałów ogniotrwałych, niekiedy z dodatkiem

modyfikatorów( np. Fe-Si).

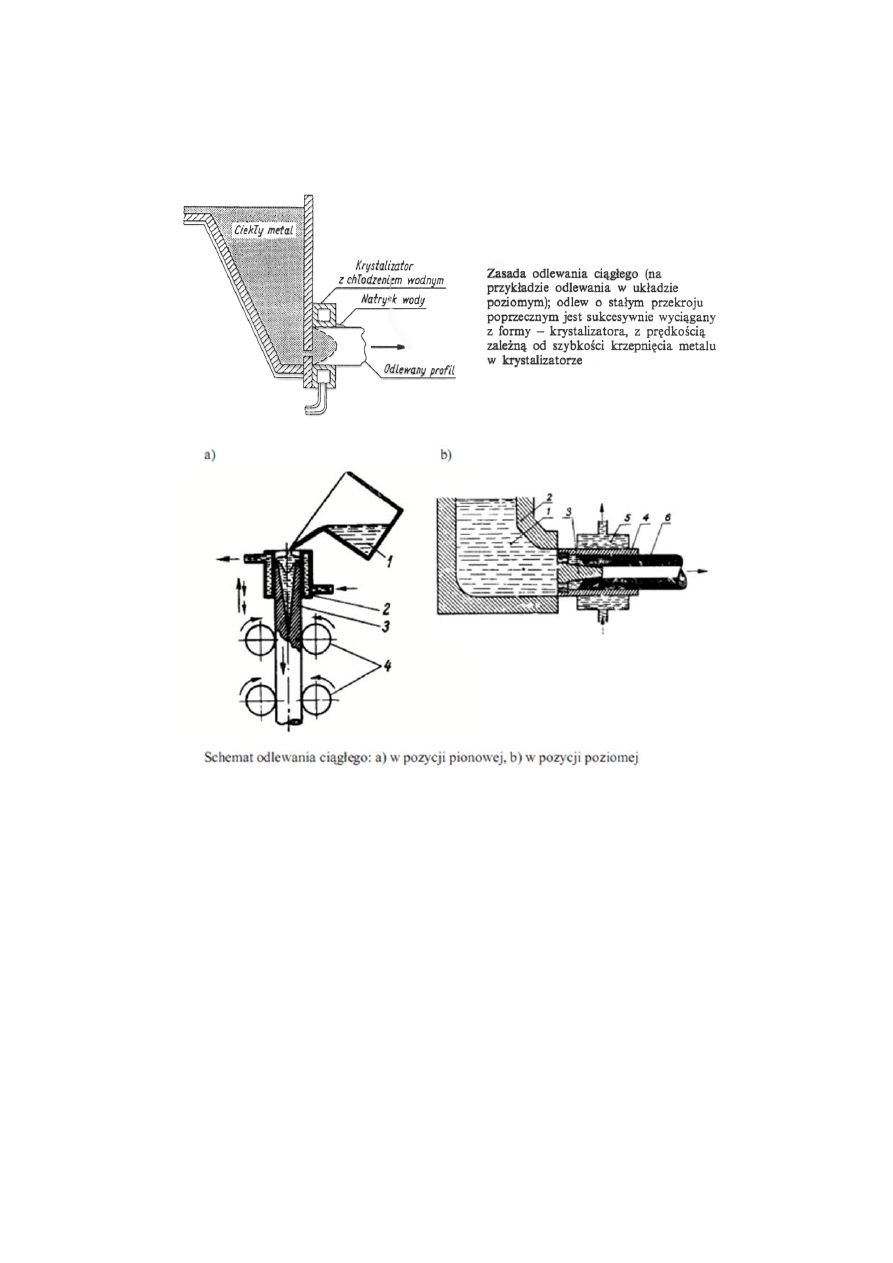

Odlewanie ciągłe i półciągłe

Odlewanie to polega na wlewaniu ciekłego metalu do formy trwałej zwanej, podobnie jak

przy odlewaniu kokilowym, kokilą. Po ostygnięciu odlew usuwany jest z drugiej strony formy

w sposób ciągły lub skokowy. Można w ten sposób uzyskać odlew, który jest wielokrotnie

dłuższy od formy. Odlew taki jest później cięty na odcinki określonej długości. Odlewanie

9

półciągłe tym różni się od ciągłego że długość odlewu jest ściśle określona i nie trzeba go już

ciąć na odcinki. Za pomocą odlewania ciągłego można wytwarzać pręty i profile o różnych

kształtach, oraz rury a także wlewki jako półwyroby do przeróbki plastycznej.

Zalety odlewania ciągłego:

- oszczędności energii, zmniejszenie emisji i zmniejszenie zużycia wody ze względu na

wyeliminowanie walcowni kęsów płaskich i walcowni kęsów

- polepszenie warunków pracy

- wysokie wartości uzysków, przekraczające 95%

- wysoka wydajność

Odlewanie pod ciśnieniem

Odlewanie pod ciśnieniem jest stosowane do masowego wytwarzania odlewów

cienkościennych z różnych materiałów odlewniczych głównie ze stopów metali nieżelaznych.

Polega ono na wtłaczaniu ciekłego materiału do form metalowych pod ciśnieniem

wynoszącym 2÷350 MPa. Formy metalowe przeznaczone do tego rodzaju odlewów

10

charakteryzują się większą dokładnością wymiarową i większą gładkością powierzchni niż

formy służące do odlewania grawitacyjnego. Rdzenie wykonane są wyłącznie z materiałów

metalowych. Odlewanie pod ciśnieniem wymaga użycia specjalnych maszyn odlewniczych.

Maszyny te dzielimy na :

−

maszyny z gorącą komorą ciśnieniową tłokowe lub powietrzne

−

maszyny z zimną komorą ciśnieniową poziomą lub pionową wykonane tylko jako

tłokowe

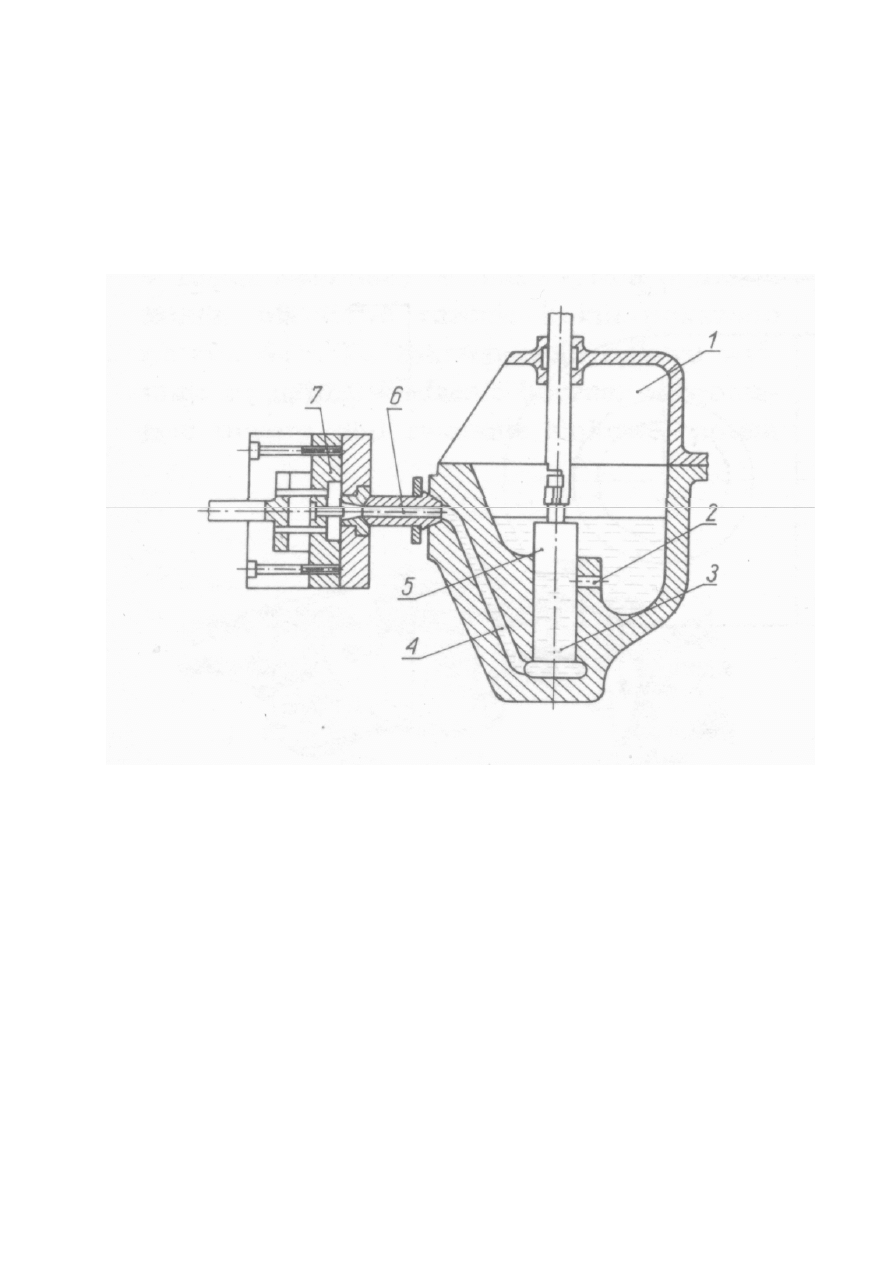

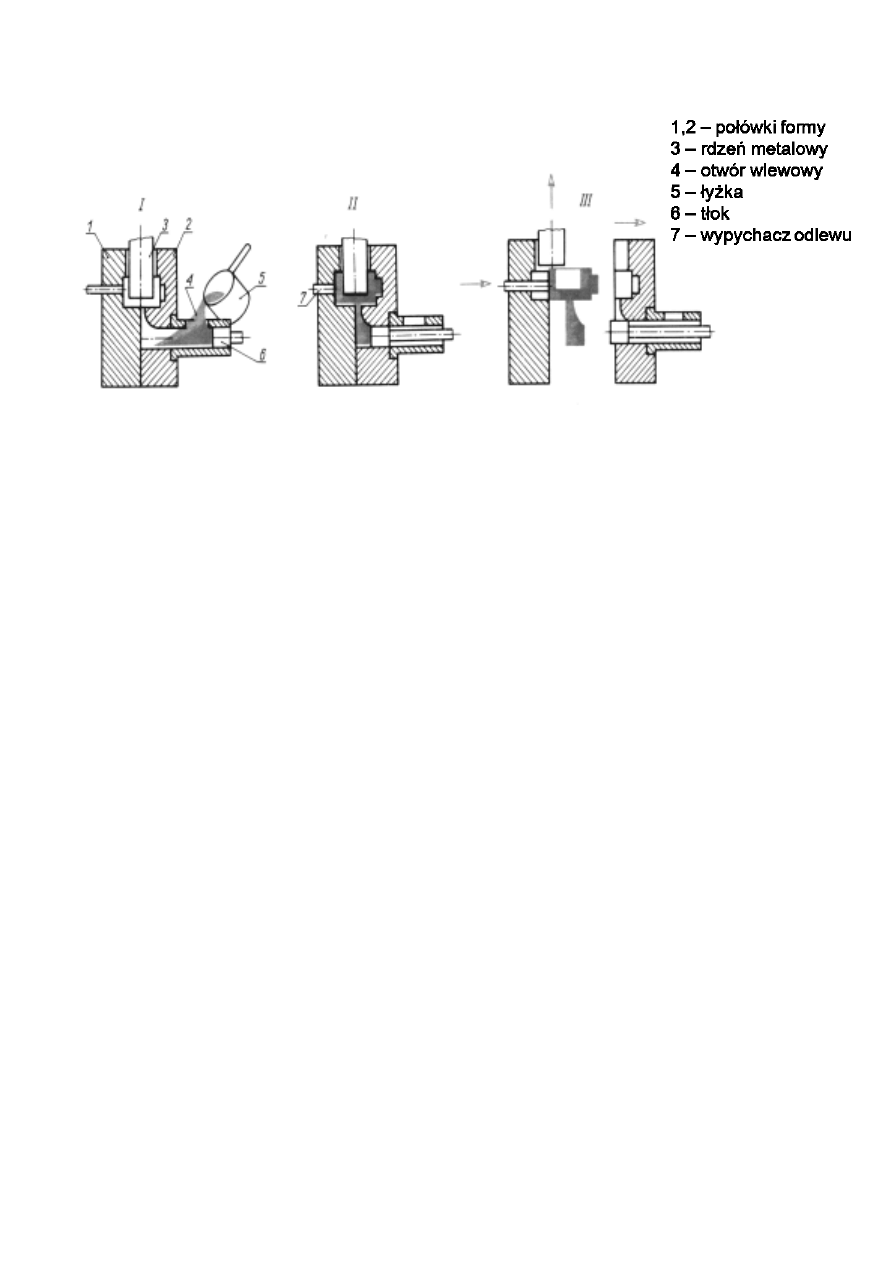

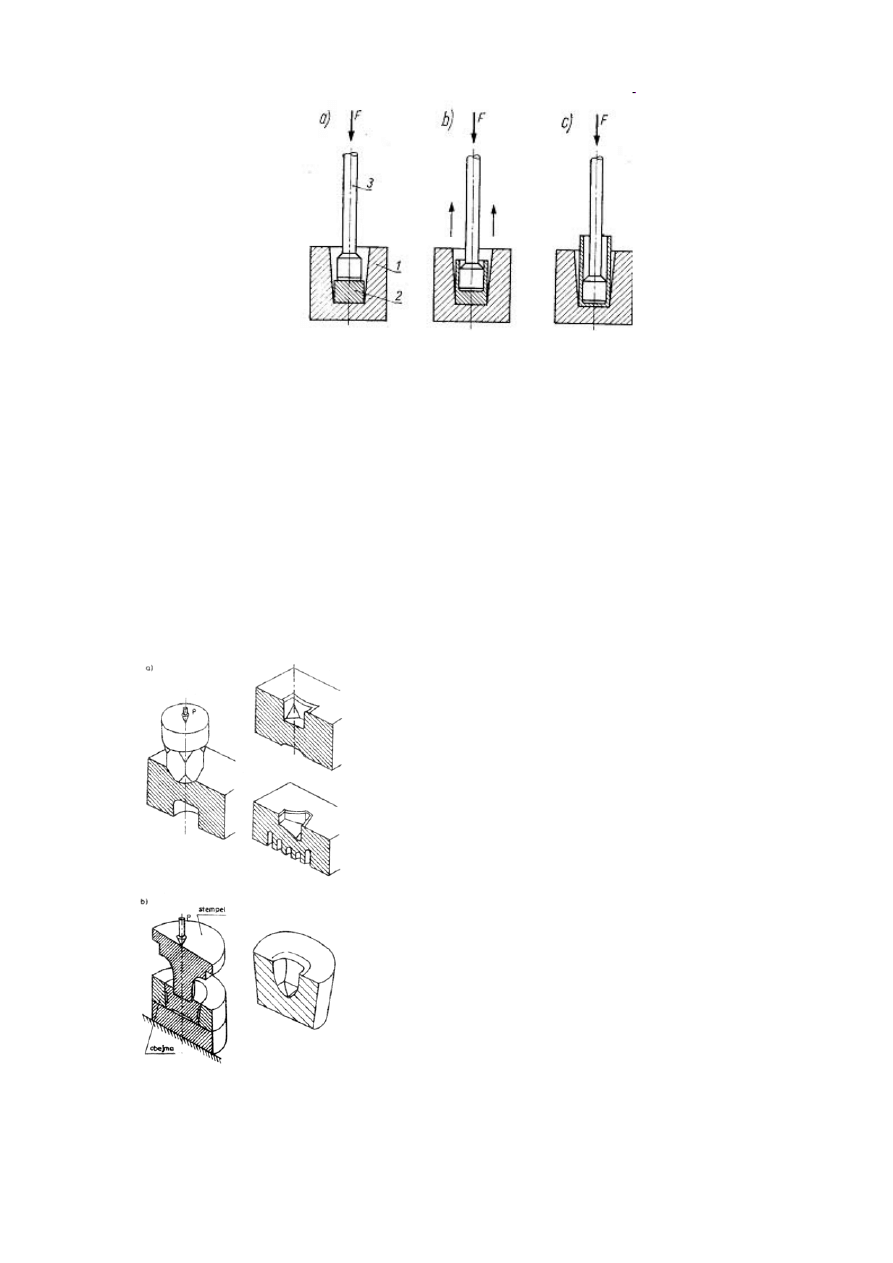

Schemat tłokowej maszyny odlewniczej z gorącą komorą ciśnieniową

W maszynach z gorącą komorą ciśnieniową na ciekły materiał odlewniczy działa ciśnienie

2÷20 MPa. Ciekły metal wypełnia zbiornik 1 mający stałą i dokładnie określoną

temperaturę. Przez kanał doprowadzający 2 ciekły metal dostaje się do komory

ciśnieniowej 3. Przy ruchu tłoka 5 w dół ciekły metal jest wtłaczany przez kanał 4 i dyszę

6 do formy 7. Po napełnieniu formy i zakrzepnięciu odlewu tłok przesuwa się do góry,

forma otwiera się i następuje wypchnięcie z niej odlewu. Tłok najczęściej jest napędzany

siłownikiem pneumatycznym.

11

Schemat maszyny odlewniczej z zimną komorą ciśnieniową

Maszyny z zimną komorą ciśnieniową wytwarzają ciśnienie 20÷350 MPa. Cykl pracy

maszyny można podzielić na trzy fazy. W fazie I komora ciśnieniowa jest napełniana ciekłym

metalem. W fazie II tłok wywiera nacisk na ciekły metal powodując wypełnienie nim formy

ciśnieniowej. Po zakrzepnięciu odlewu w fazie III forma ciśnieniowa otwiera się i wypychacz

usuwa z niej odlew.

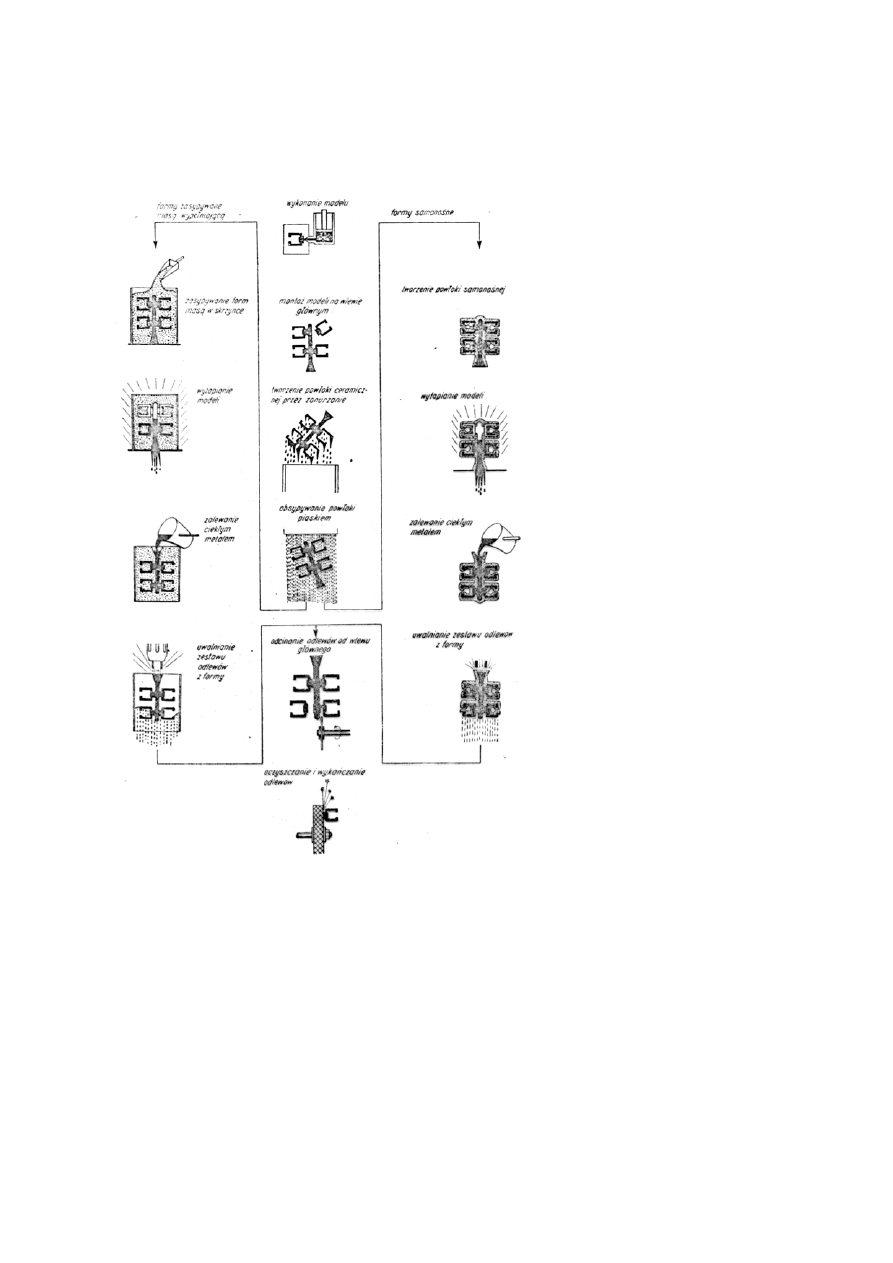

Odlewanie metodą wytapianych modeli

Odlewanie metodą wytapianych modeli nazywane było dawniej metodą traconego wosku.

Polega ono na tym że model, który wykonany jest z substancji łatwotopliwej, pokrywany jest

powłoką z masy ceramicznej, a następnie wytapiany. Otrzymana w ten sposób skorupa po

wysuszeniu i wypaleniu stanowi formę odlewniczą.

Pierwszą operacją jest wykonanie modelu. Wytwarza się go w matrycach, które są

najczęściej dzieloną formą metalową. Jako materiał modelu stosuje się wosk, stearynę lub

parafinę z dodatkiem wosku pszczelego, cerezyny lub kalafonii. Modele odlewa się do

matrycy pod ciśnieniem 0,05 – 1 MPa.

Z tego samego materiału wykonuje się wlew główny do którego dołącza się model wraz z

wlewami doprowadzającymi, tworząc konstrukcję przypominającą „grono”.

Następnie taki zespół zanurza się na kilka sekund w płynnej masie ceramicznej. Masę

ceramiczną sporządza się ze sproszkowanych materiałów takich, jak: mączka kwarcowa

i mączka cyrkonowa. Jako spoiwa używa się roztworów na bazie krzemianu etylu lub szkła

wodnego sodowego.

Po zanurzeniu posypuje się zespól modelowy suchym piaskiem kwarcowym, co przyspiesza

utwardzenie masy. Proces zanurzenia powtarza się 3-6 razy, aż do uzyskania powłoki o

grubości 2-6mm. Następnie proces może być realizowany dwojako; jako proces powłok

zasypywanych piaskiem i proces powłok samonośnych. W pierwszym przypadku zespół

modelowy umieszcza się w skrzyni i napełnia masą formierską, wypełniając dokładnie

przestrzenie między modelami. Stosuje się te metody w przypadku form o mniejszej

wytrzymałości mechanicznej. Forma samonośna ma nieco większą grubość 5-15mm i więcej.

Po wstępnym osuszeniu i stwardnieniu powłoki następuje wytopienie modeli w temp. 90-

110

°C, po czym wnętrze powłoki oczyszcza się wodą lub sprężonym powietrzem. Potem

12

formę wypraża się w temperaturze 900-1100

°C w celu nadania jej odpowiedniej trwałości i

wytrzymałości.

Po odlaniu i ostygnięciu odlewu wybija się go na urządzeniach wibracyjnych i oczyszcza z

resztek masy, a następnie przeprowadza operację wykańczania odlewu.

Tę metodą wykonuje się przeważnie niewielkie odlewy (o masie do 2 kg), głównie ze staliwa.

Osiąga się duże dokładności wymiarowe i gładkości powierzchni, a także duże oszczędności

materiałowe i czasami wyeliminowanie obróbki skrawaniem odlewów.

Jest to jednak metoda bardzo kosztowna, pracochłonna, wymagająca dużych kwalifikacji

obsługi i drogich materiałów.

Technologia procesu odlewania metodą wytapianych modeli :

1. Wytwarzanie modeli woskowych lub z tworzyw sztucznych w matrycach. Matryce

wykonane są z duraluminium lub z mosiądzu. Model wykonany jest z materiału o niskiej

temperaturze topnienia (wosk , mieszanka parafinowo- stearynowa )

2. Dołączenie wykonanych modeli do przygotowanego układu wlewowego (pnia)

wykonanego z wosku ( np. metodą lutowania )

3. Zanurzenie zestawu modelowego (grona) w masie ceramicznej o konsystencji śmietany,

złożonej z mączki kwarcowej (lub cyrkonowej, szamotowej)

i spoiwa(najczęściej krzemianu etylu), lub w roztworze ciekłej żywicy

4. Posypanie zestawu modelowego materiałem ceramicznym ( np. piaskiem kwarcowym )

5. Powtórzenie czynności z punktu 3 i 4 – kilkakrotnie ( trzy do pięć razy )

6. Wytopienie modeli woskowych w temperaturze około 100

o

C,

7. Wypalenie form ceramicznych w temperaturze ok.1000

o

C,

8. Zalewanie ciekłego metalu do form nagrzanych po procesie wypalania,

9 Po zakrzepnięciu metalu w formie następuje rozbicie formy skorupowej i proces

oczyszczania odlewu.

Korzyści z procesu odlewania metodą wytapianych modeli:

- stwarza możliwość odzwierciedlenia skomplikowanych konturów zewnętrznych i

wewnętrznych odlewu

- pozwala na wykonanie w trakcie jednej operacji precyzyjnego odlewu przy dużym

uzysku metalu i małym nakładzie energii na proces

- ograniczenie do minimum zabiegu obróbki mechanicznej wykańczającej

- cechuje się największą wszechstronnością ze znanych metod odlewania

-brak ograniczeń kształtu wykonywanego odlewu

-wykonywanie odlewów z prawie wszystkich stosowanych w technice stopów metali,

-obecnie przy zastosowaniu tej technologii są już wykonywane odlewy o masie

13

dochodzącej do 250 kg

Technologia odlewania metodą wytapianych modeli

14

PRZERÓBKA PLASTYCZNA

Przeróbka plastyczna jest to proces technologiczny kształtowania części maszyn poprzez

plastyczne odkształcanie materiału wyjściowego.

Przez odkształcenie plastyczne należy rozumieć odkształcenie trwałe, powstałe w materiale

w czasie jego obciążenia i pozostałe w nim po całkowitym usunięciu obciążenia, które

spowodowało to odkształcenie, bez naruszenia spójności materiału.

Oznacza to, że stan naprężeń w materiale musi spełniać dwa warunki:

- materiał musi osiągnąć granicę plastyczności,

- materiał musi zachować spójność.

Jedną z cech odkształcenia plastycznego jest duża zmiana struktury odkształcanego materiału,

przez co ulegają zmianie niektóre własności mechaniczne, fizyczna i chemiczne.

Za

miarę wartości odkształcenia przyjmuje się procentowe zmniejszenie przekroju

przedmiotu odkształconego, które określa się jako zgniot.

%

100

⋅

−

=

o

o

A

A

A

Z

A

o

– przekrój przedmiotu przed odkształceniem,

A – przekrój przedmiotu po odkształceniu.

W trakcie odkształcenia ziarna materiału wyciągają się w kierunku działania obróbki

plastycznej np. walcowania. Tworzy się w nich w ten sposób tzw. tekstura zgniotu. Materiał

ma budowę włóknistą, wykazuje właściwości anizotropowe. Właściwości materiału w miarę

wzrostu odkształcenia ulegają znacznym zmianom. Można to przedstawić na następującym

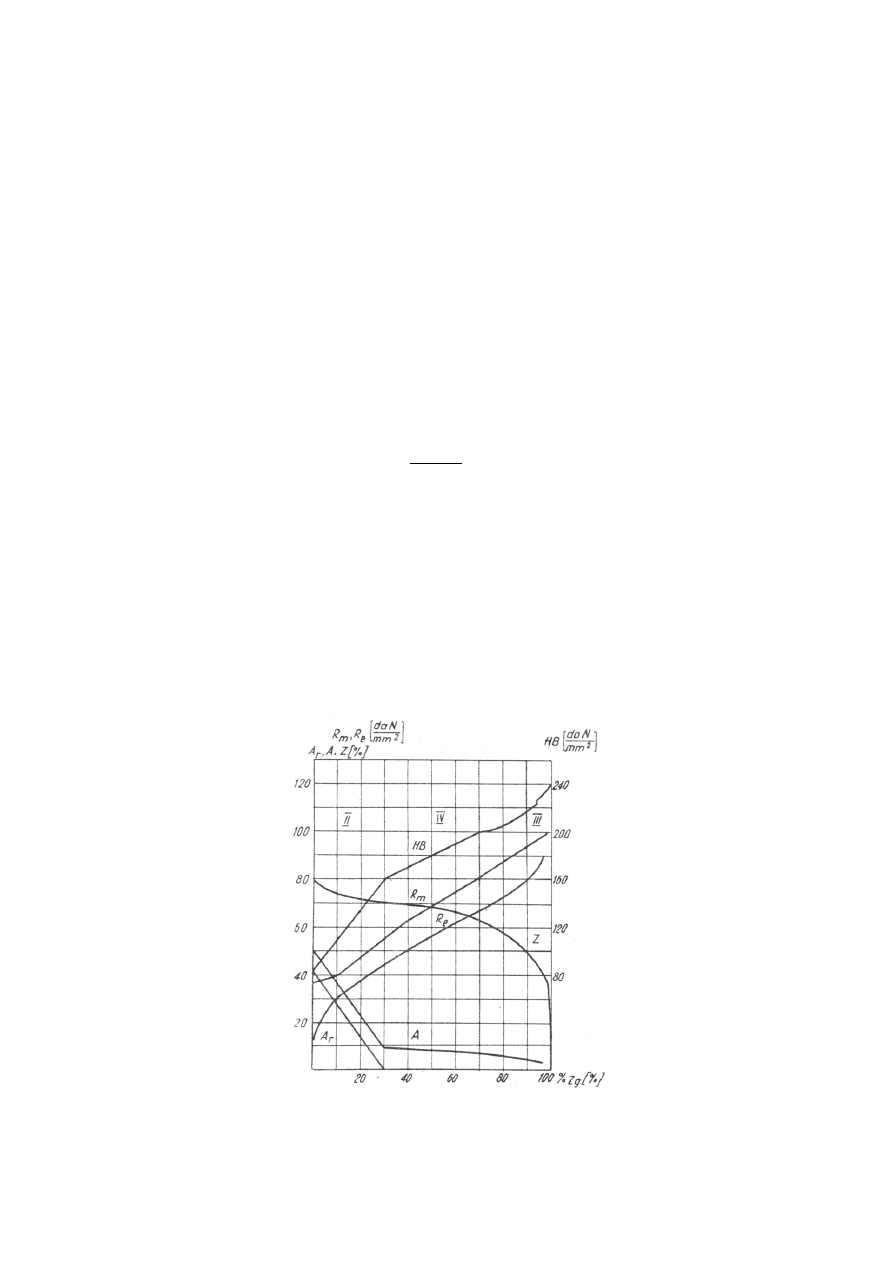

wykresie:

Wpływ zgniotu na właściwości mechaniczne mosiądzu M68

15

W wyniku zachodzącego umocnienia (zgniotu)

wzrasta:

¾

wytrzymałość na rozciąganie R

m

¾

granica plastyczności R

e

¾

granica sprężystości R

0,05

¾

granica proporcjonalności R

H

¾

twardość HB

natomiast maleje:

¾

wydłużenie A

¾

przewężenie Z

Klasyfikacja przeróbki plastycznej

W zależności od warunków w jakich wykonywana jest przeróbka plastyczna dzielimy ją na:

1. przeróbkę plastyczną na zimno,

2. przeróbkę plastyczną na gorąco.

Przeróbka plastyczna na zimno jest to proces który odbywa się poniżej temperatury

rekrystalizacji (T

r)

. Występują tu wszystkie zjawiska związane z umocnieniem materiału,

zmianą jego właściwości mechanicznych, fizycznych i chemicznych.

Odkształcenia, jakich doznaje materiał nie mogą przekroczyć pewnych wartości ze względu

na utratę stateczności i pękanie.

Przeróbka plastyczna na gorąco zachodzi w temperaturze przekraczającej T

r

. Stosuje się ją w

celu:

1. zmniejszenia nacisków potrzebnych do kształtowania,

2. zwiększenia wartości odkształcenia, które doprowadza do pęknięcia materiału. Musi być

ona przeprowadzona w odpowiednio dobranym zakresie temperatury. Orientacyjnie

przyjmuje się 0,6 – 0,9 T

topn.

Temperatura ta powinna być możliwie najwyższa, a

ograniczenie jej wynika z takich przyczyn jak: utlenienie, odwęglenie, rozrost ziaren.

Do czynników, które wpływają na podatność materiału na odkształcenie plastyczne należą

przede wszystkim:

1. temperatura,

2. stopień odkształcenia plastycznego materiału.

16

Cięcie

Cięcie jest procesem kształtowania przedmiotów polegającym na oddzieleniu jednej części

materiału od drugiej. Towarzyszą temu duże odkształcenia plastyczne, które doprowadzają do

utraty spójności materiału.

Cięcie może być realizowane za pomocą dwóch elementów tnących lub za pomocą jednego

elementu.

17

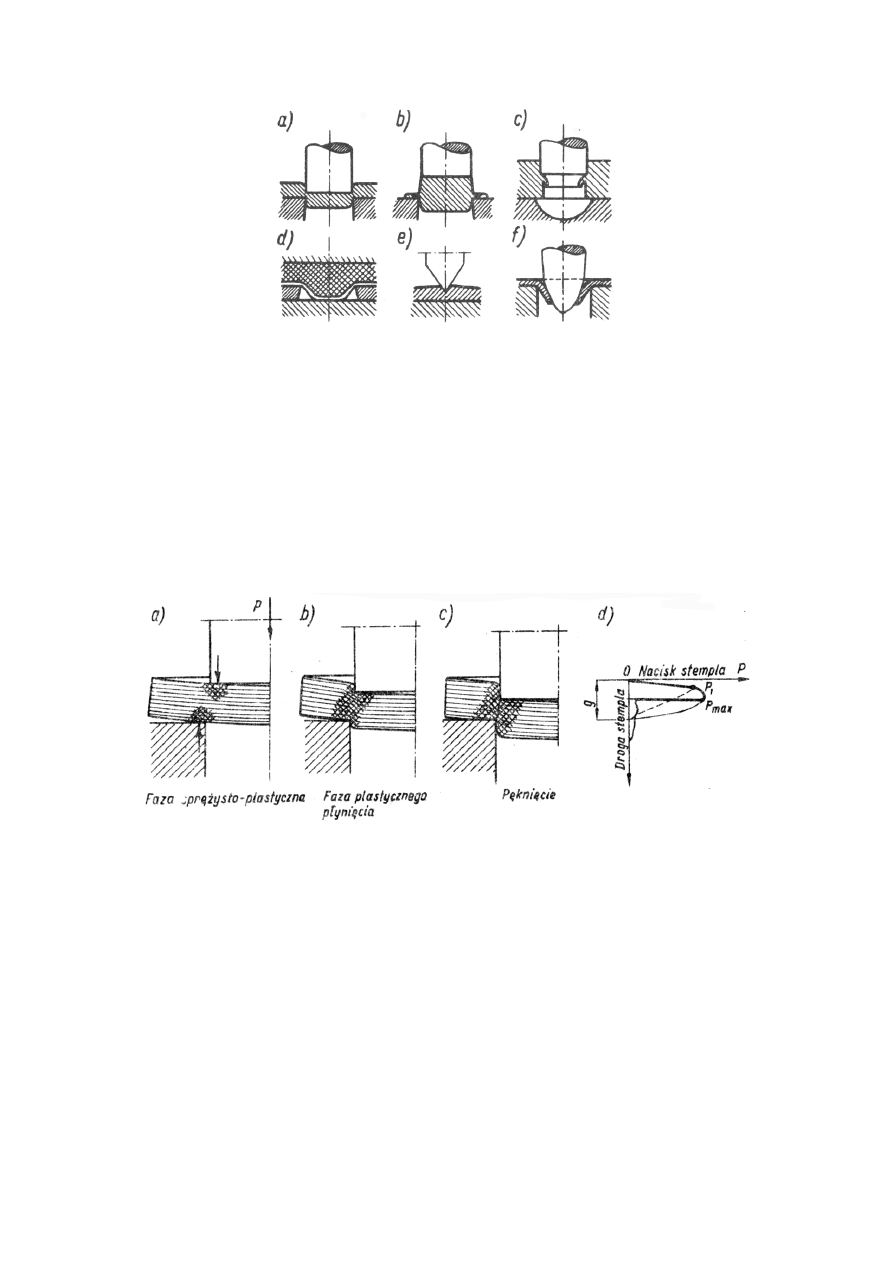

Różne sposoby cięcia

Przebieg procesu cięcia

Proces cięcia można podzielić na 5 faz. Wszystkie występują tylko w przypadku cięcia za

pomocą dwóch elementów tnących wzdłuż linii zamkniętej.

Fazy procesu cięcia:

1. odkształcenie sprężyste,

2. odkształcenie sprężysto-plastyczne,

3. plastyczne płynięcie,

4. pękanie,

5. rozdzielenie wyciętego przedmiotu od blachy.

Siły i praca cięcia

W trakcie cięcia materiał odkształca się i siła nacisku zwiększa się osiągając na początku

fazy plastycznego płynięcia punkt P

1

. Gdyby materiał nie ulegał umocnieniu (np. cięcie

ołowiu) to w wyniku doznanych odkształceń siła P zaczęłaby maleć w miarę zmniejszania

przekroju ciętej blachy (linia przerywana). Gdy materiał umacnia się, to pomimo

zmniejszenia się przekroju, siła P rośnie do wielkości P

max

. Gdyby teraz nie następowało

pękanie, to dalszy przebieg siły P byłby taki, jak pokazuje cienka linia.

Gdy materiał wykazuje skłonność do pękania, to siła P maleje, tak ja pokazuje linia gruba.

Pękanie następuje zwykle wtedy gdy P zbliża się do P

max

. W chwili pęknięcia siła P nie spada

do zera, gdyż należy ściąć nierówności na powierzchni cięcia oraz pokonać siłę tarcia krążka

o płytę tnącą P

w

i stempla o materiał P

s

.

Siły te powstają w wyniku pojawienia się sił promieniowych: T

s

obciskającej materiał cięty

na stemplu i siły T

w

którą krążek rozpycha płytę tnącą.

Zwiększenie luzu powoduje spadek tych sił.

18

Maksymalną siłę cięcia oblicza się ze wzoru:

P

max

= k

⋅ l ⋅ g ⋅ R

T

Gdzie: l – długość linii cięcia [mm];

g – grubość ciętego materiału [mm];

R

T

– wytrzymałość materiału na cięcie [MPa];

k – współczynnik uwzględnia stępienie krawędzi tnących, niewłaściwy luz

(k = 1,1 – 1,25).

Praca cięcia – pole pod krzywą przebiegu siły P:

∫

=

g

c

Pdg

L

0

L

c

=

λ ⋅ P

max

⋅ g

λ - współczynnik wypełnienia wykresu – stosunek pola pod krzywą do pola prostokąta o

bokach P

max

i g

λ - przyjmuje tym mniejszą wartość, im materiał jest grubszy i im ma większą skłonność do

pękania. Dla stali miękkiej

λ = 0,45 – 0,65

Gięcie

W zależności od ruchu narzędzia można wyróżnić następujące metody gięcia:

1. na prasach - narzędzie wykonuje ruch prostoliniowy,

2. za pomocą walców – narzędzie wykonuje ruch obrotowy,

3. przez przeciąganie.

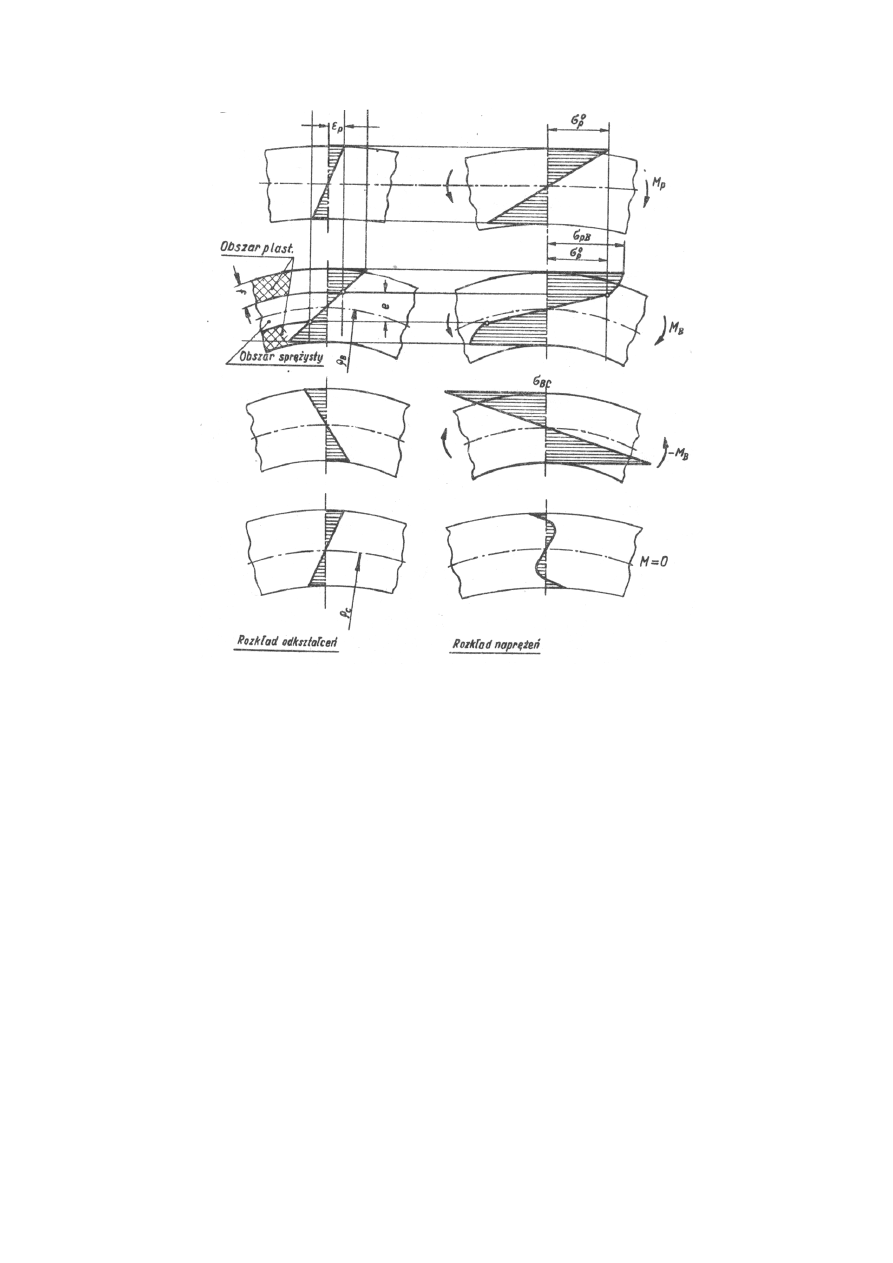

Przebieg gięcia

W procesie gięcia można wyróżnić 3 fazy

1. odkształcenia sprężyste,

2. odkształcenia sprężysto-plastyczne,

3. odciążenie.

19

Rozpatrzymy odcinek pręta, który zginany jest momentem M przyłożonym na jego

końcach. Poszczególne warstwy materiału ulegają tylko odkształceniom sprężystym, rozkład

naprężeń i odkształceń jest liniowy. Faza ta trwa do momentu, gdy naprężenia w skrajnych

warstwach osiągną granicę plastyczności.

Przy dalszym zginaniu wierzchnie warstwy pręta ulegają odkształceniom plastycznym.

Jednak warstwa w pobliżu osi pręta, na której brzegach odkształcenie mają wartości graniczne

dla rozciągania sprężystego, pozostaje nadal poddana odkształceniom sprężystym.

Rozkład odkształceń w całym przekroju pręta jest liniowy, natomiast rozkład naprężeń

można wyznaczyć wg wykresu rozciągania.

Zakładamy teraz, że pręt ulegnie odciążeniu – moment będzie malał do zera. Nastąpi

częściowe wyprostowanie pręta. Po zdjęciu odciążenia w pręcie pozostaną pewne naprężenia,

których rozkład można wyznaczyć dodając rzeczywisty układ naprężeń w pręcie i rozkład,

jaki powstałby w pręcie pod wpływem przeciwnie skierowanego momentu, przy założeniu, że

cały pręt pozostanie w stanie sprężystym.

Spowodowane jest to faktem, że rdzeń pręta, który przez cały czas pozostawał w stanie

sprężystym, będzie starał się wyprostować pręt do stanu początkowego, czemu będą

przeciwstawiać się wierzchnie warstwy odkształcone plastycznie.

Zjawisko to powoduje, że promień maksymalny krzywizny w czasie gięcia jest większy

od promienia krzywizny po odciążeniu przedmiotu. Dlatego projektując proces gięcia musimy

wyznaczyć większą krzywiznę, którą należy osiągnąć pod obciążeniem, by po zdjęciu

obciążenia oś zgiętego przedmiotu miała krzywiznę żądaną. Wyznacza się ją wg wzoru:

faza odkształceń

sprężystych

faza odkształceń

sprężysto-plastycznych

faza odciążania

stan napręż. i odkszt.

po odciążeniu

20

EJ

M

=

−

2

1

1

1

ρ

ρ

ρ

1

– krzywizny pod obciążeniem

ρ

2

– żądany promień krzywizny po odciążeniu,

M – moment gnący,

E – moduł Younga,

J – osiowy moment bezwładności przekroju poprzecznego.

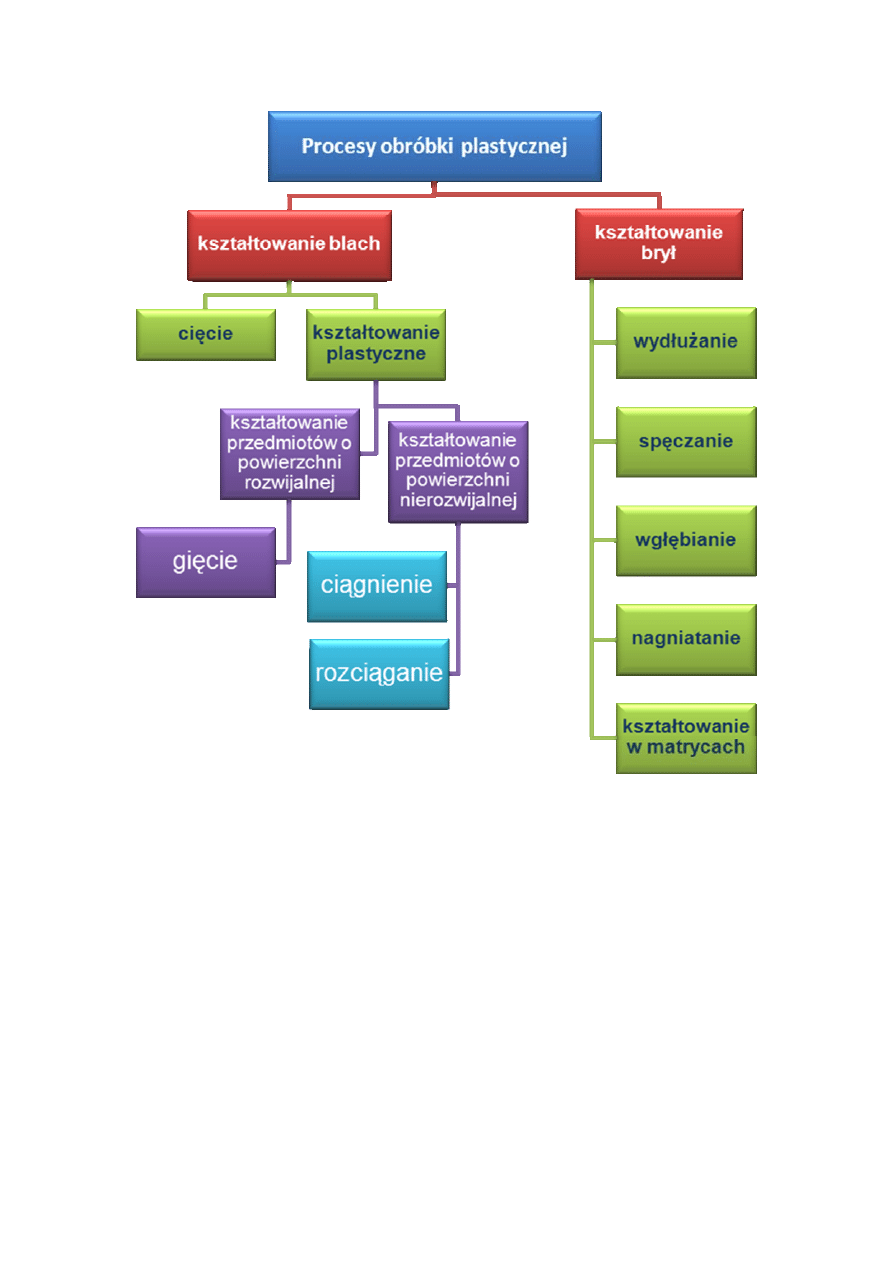

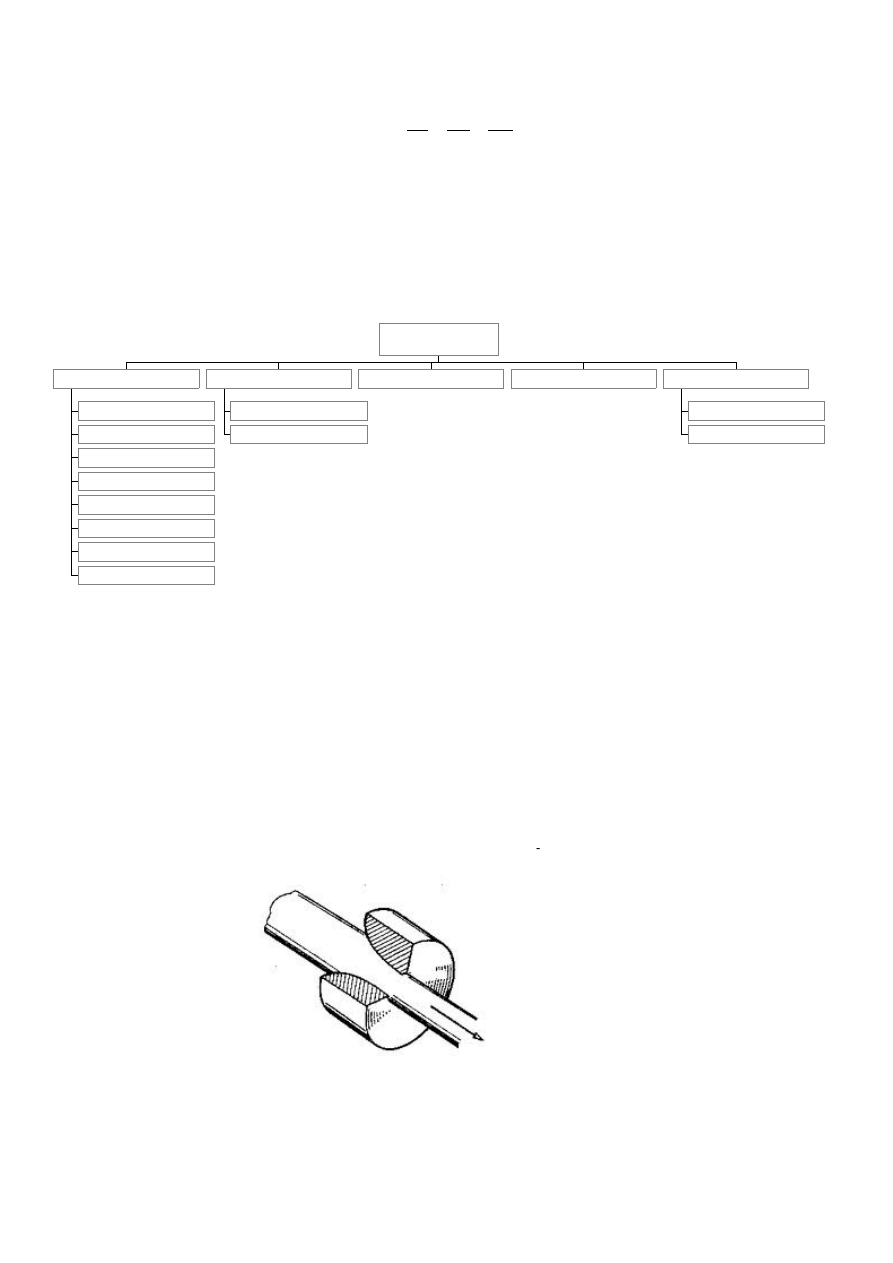

Procesy kształtowania brył

Według rodzaju zmian kształtu, jakim może podlegać materiał procesy kształtowania brył

dzielimy na wydłużanie, spęczanie, wgłębianie i nagniatanie.

Wydłużanie

polega na zwiększeniu długości przedmiotu kosztem jednego lub dwóch

pozostałych wymiarów.

Do najczęściej występujących metod wydłużania można zaliczyć wyprężanie, ciągnienie,

wyciąganie, przepychanie, wyciskanie współbieżne i przeciwbieżne, walcowanie i kucie.

Ciągnienie – polega na przeciąganiu materiału w postaci pręta przez zwężający się otwór

w narzędziu zwanym ciągadłem. W materiale oprócz rozciągania przy przejściu przez otwór

występuje dwuosiowe ściskanie.

Wyciąganie

– polega na zwiększeniu wysokości wytłoczki kosztem pocienienia jej

ścianki.

wyprężanie

ciągnienie

wyciąganie

przepychanie

wyciskanie współbieżne

wyciskanie przeciwbieżne

walcowanie

kucie

Wydłużanie

swobodne

matrycowe

Spęczanie

Wgłębianie

Nagniatanie

na zimno

na gorąco

Kształtowanie w matrycach

Procesy kształtowania

brył

21

Przepychanie

tym się różni od wyciągania, że siła nacisku wywierana jest na

nieodkształcony odcinek pręta. Jej wielkość ograniczona jest niebezpieczeństwem

wyboczenia pręta znajdującego się przed narzędziem.

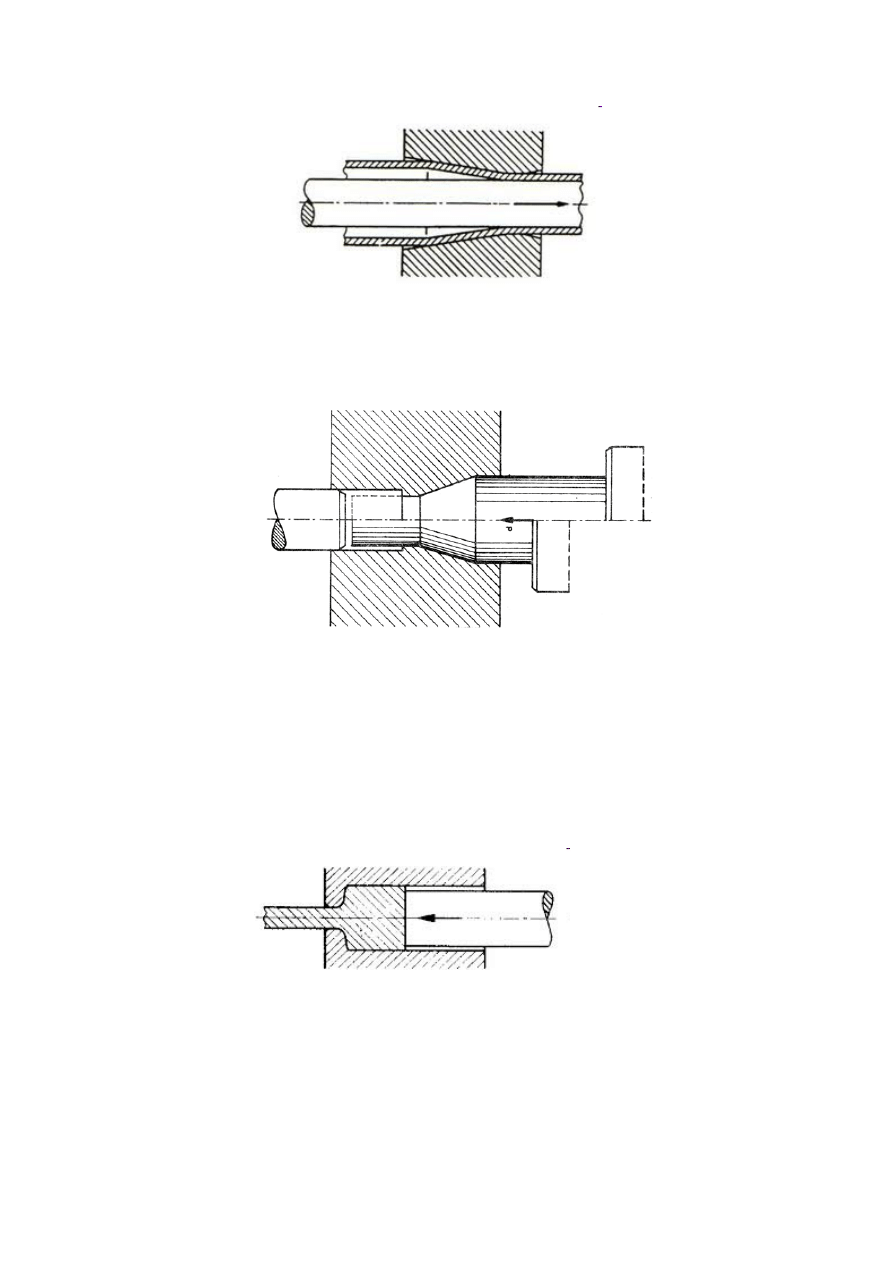

Wyciskanie

polega na kształtowaniu wyrobu w otworze matrycy, przez który wypływa

materiał pod naciskiem tłoka. Proces wyciskania stosuje się głównie do wyrobu prętów,

kształtowników i rur, głównie z miedzi, mosiądzu, aluminium oraz magnezu. Wyciskanie

można, zależnie od kierunku wypływu produktu w stosunku do kierunku ruchu tłoka,

podzielić na

współbieżne, przeciwbieżne i złożone

. Przy wyciskaniu współbieżnym ruch

wyrobu jest zgodny z kierunkiem ruchu tłoka. W przypadku wyciskania przeciwbieżnego

materiał wyrobu ma kierunek ruchu przeciwny kierunkowi ruchu tłoka

Wyciskanie współbieżnie pręta

22

Wyciskanie przeciwbieżne

Spęczanie

Proces spęczania polega na zgniataniu materiału między dwiema płytami płaskimi lub

kształtowymi. W wyniku zgniatania następuje zwiększenie wymiarów przekroju

poprzecznego, kosztem wysokości odkształcanego materiału lub jego długości.

Wgłebianie

Wgłebianie polega na kształtowaniu w materiale różnego rodzaju wgłębień. Wyróżniamy

wgłębianie swobodne i wgłębianie w matrycy.

Przy wgłębianiu swobodnym materiał płynie prostopadle do ruchu stempla; w tym

przypadku materiał musi mieć duży przekrój poprzeczny.

Sposoby wgłębiania:

a)wgłębianie swobodne

b)wgłębianie z obejmą

23

Nagniatanie

polega na wywołaniu odkształceń plastycznych tylko w zewnętrznej

warstwie przedmiotu.

Rozróżnia się dwa typy procesów nagniatania warstwy wierzchniej:

a) mające na celu zmianę właściwości materiału i wygładzenie powierzchni,

b) mające na celu zmianę kształtu powierzchni np. wykonanie gwintu.

Kształtowanie w matrycach

ma na celu wytwarzanie przedmiotów o złożonych

kształtach. Występują tutaj zarówno procesy wydłużania spęczania, jak i wgłębiania.

Kształtowanie w matrycach może być przeprowadzone na zimno i na gorąco.

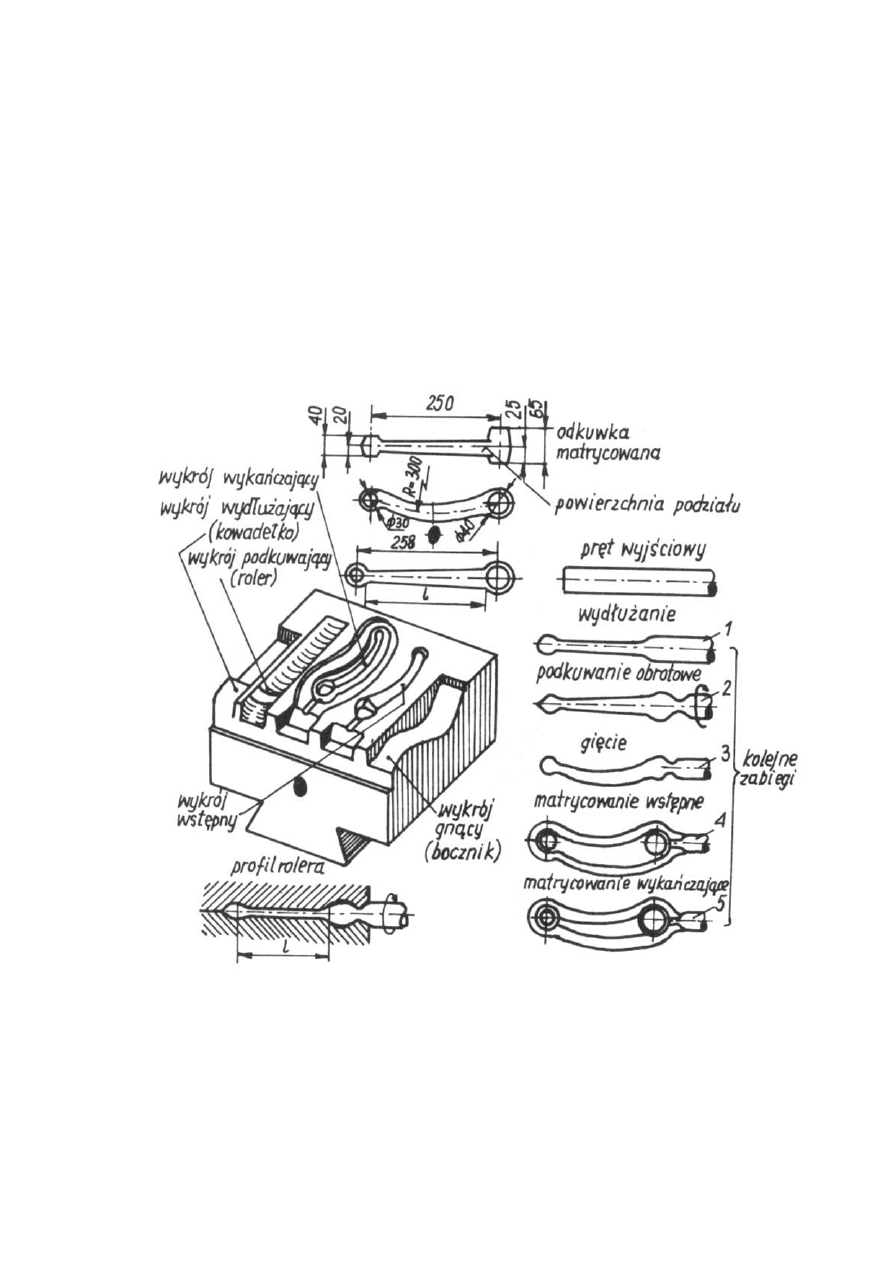

Proces matrycowania wielowykrojowego

24

TECHNOLOGIA MONTAŻU

Proces technologiczny montażu maszyn odgrywa dominującą rolą w ogólnym procesie

produkcyjnym. Świadczy o tym nie tylko udział pracochłonności montażu w ogólnej

pracochłonności wykonania maszyny (40-60%, a niekiedy nawet więcej), ale również

charakter tego procesu i jego miejsce w ogólnym procesie produkcyjnym. Należy bowiem

wziąć pod uwagę, że montaż łącznie z czynnościami o charakterze wykończeniowym (np.

lakierowanie, opakowanie itp.) jest ostatnim etapem produkcji maszyny. Od właściwego więc

opracowania procesu technologicznego montażu i właściwej jego realizacji, która powinna

eliminować ewentualne błędy wykonania części, będzie zależało czy maszyna wykona

postawione przez konstruktora zadania i jak długi będzie okres jej eksploatacji. Każdy proces

technologiczny montażu ma swoje właściwości zależnie od konstrukcji montowanej maszyny

lub urządzenia.

Maszyną nazywa się urządzenie techniczne zawierające mechanizm lub zespół mechanizmów

we wspólnym korpusie, służące do wykonywania określonej, użytecznej pracy — stąd

przyjęto ogólną nazwę — maszyna robocza

Rodzaje maszyn:

• energetyczne

• transportowe

• technologiczne

Urządzeniem nazywamy wszelkiego rodzaju rozwiązania konstrukcyjne służące do

wykonywania zadań pomocniczych w stosunku do maszyny głównej. Jedną z cech

wyróżniających urządzenie w stosunku do maszyny jest brak samodzielności w dokonywaniu

określonej przemiany materii technicznej (np. urządzenie manipulacyjne w linii obrabiarek,

urządzenie transportowe i inne)

Podział technologiczny wyrobu

Jednostka montażowa - taka część wyrobu, która jest montowana oddzielnie i bierze udział w

procesie montażu jako oddzielna całość. Zależnie od form organizacyjnych poszczególnych

komórek produkcyjnych (a zwłaszcza wydziału montażowego) jednostką montażową może

być część maszynowa (element konstrukcyjny maszyny lub zespołu części).

Zbiór określonej liczby części połączonych w taki sposób, że tworzą element składowy

wyrobu nazywamy zespołem montażowym

Połączeniem nazywamy część wyrobu (tj. maszyny, urządzenia lub ich zespołu dowolnego

rzędu) stanowiącą powiązanie dwóch lub więcej jednostek montażowych, ograniczające

całkowicie lub częściowo ich wzajemne przemieszczenie i umożliwiające przenoszenie siły

25

lub mocy z jednej jednostki na drugą. Obszar połączenia obejmuje jednostki główne oraz

jednostki złączne

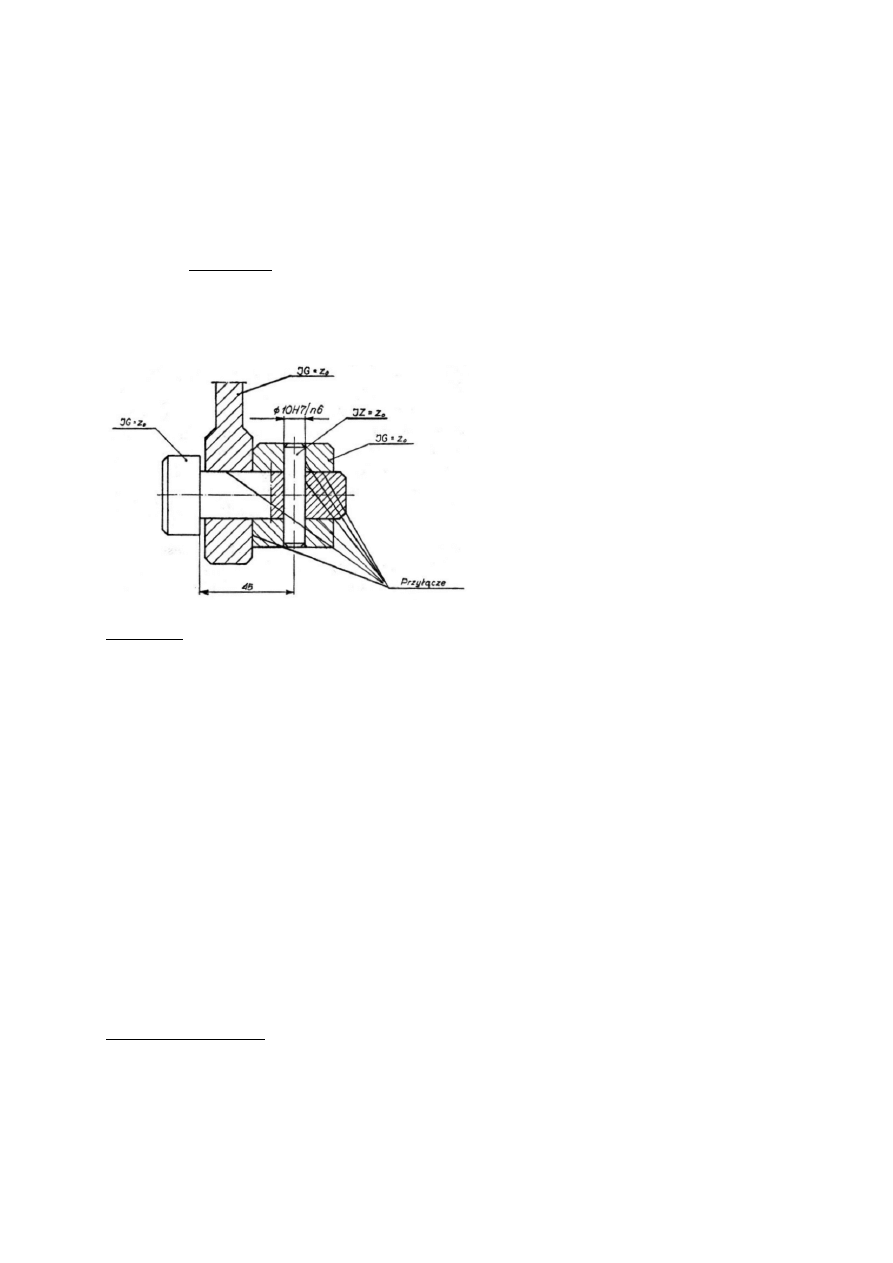

Wydzieloną część jednostki przystosowaną do połączenia z odpowiednio przygotowaną

częścią innej jednostki podlegającej łączeniu (np. czop, otwór, gwint, płaszczyzna itp.)

nazywamy przyłączem

Przykład połączenia zespołu składający się z 3 jednostek głównych i jednostki złącznej ze

wskazaniem przyłączy

Montażem nazywamy szereg logicznie powiązanych ze sobą czynności potrzebnych dla

połączenia dwóch i więcej jednostek montażowych według z góry określonych warunków

technicznych, jakim powinno odpowiadać dane połączenie

Czynności montażowe:

• przenoszenie jednostek montażowych do przestrzeni roboczej

• orientowanie wzajemne jednej jednostki (lub jednostek) względem drugiej

• ustalenie jednostki przyłączanej powierzchnią ustalającą do powierzchni ustawczej

jednostki bazowej

• utrwalenia połączenia bezpośrednie lub pośrednie za pomocą jednostek złącznych lub

środków łączących — czynność możliwa, lecz nie występująca w każdym przypadku

• kontrola połączenia (czynność możliwa lecz nie zawsze konieczna)

przemieszczenie jednostki montowanej poza przestrzeń roboczą

Elementy składowe procesu technologicznego montażu

Operacją montażową nazywamy metodycznie zamkniętą część procesu technologicznego,

wykonywaną bez przerw na jednym stanowisku roboczym, przez jednego pracownika (lub

grupę pracowników) na określonych jednostkach montażowych, obejmujących logicznie

powiązane czynności mające na celu uzyskanie połączenia tych jednostek

26

Zabiegiem montażowym nazywamy zamkniętą część operacji wykonywaną w jednym, ściśle

określonym miejscu połączenia, jednym narzędziem (lub zespołem narzędzi) dwóch lub

więcej jednostek montowanych bez zmiany położenia tych ostatnich

Rodzaje operacji montażowych

• główne - część maszyny, względnie jej zespół uzyskuje własności zezwalające na

prawidłowe, zgodnie z założeniami konstruktora, działanie w maszynie

• pomocnicze - nie wpływają na własności części lub zespołów, jednak są one

nieodzowne w procesie

• kontrolne - zapobiegają przedostawaniu się jednostek nieodpowiednio zmontowanych

do dalszego etapu montażu

Metody montażu

• pełnej zamienności

• selekcyjną

• z kompensacją

• z dopasowywaniem części

W produkcji o pełnej zamienności dowolnie wybrany przedmiot może być połączony z

dowolnie wybranym przedmiotem, bez dodatkowej obróbki, dopasowywania, dobierania itp.

Zasada zamienności opiera się na wykonaniu współpracujących części w określonych, na

ogół wąskich tolerancjach wymiarów, kształtu, powierzchni i wzajemnego położenia, co

pociąga za sobą wzrost kosztów produkcji.

27

Cechy montażu o pełnej zamienności

• łatwy i tani montaż, którego czas może być ściśle ustalony, co ma duży wpływ na

koszt i organizację produkcji

• najlepsze rozwiązanie zagadnienia produkcji tzw. części zamiennych (zastępujących

części zużyte)

• wysoki koszt wykonania części ze względu na zmniejszone tolerancje

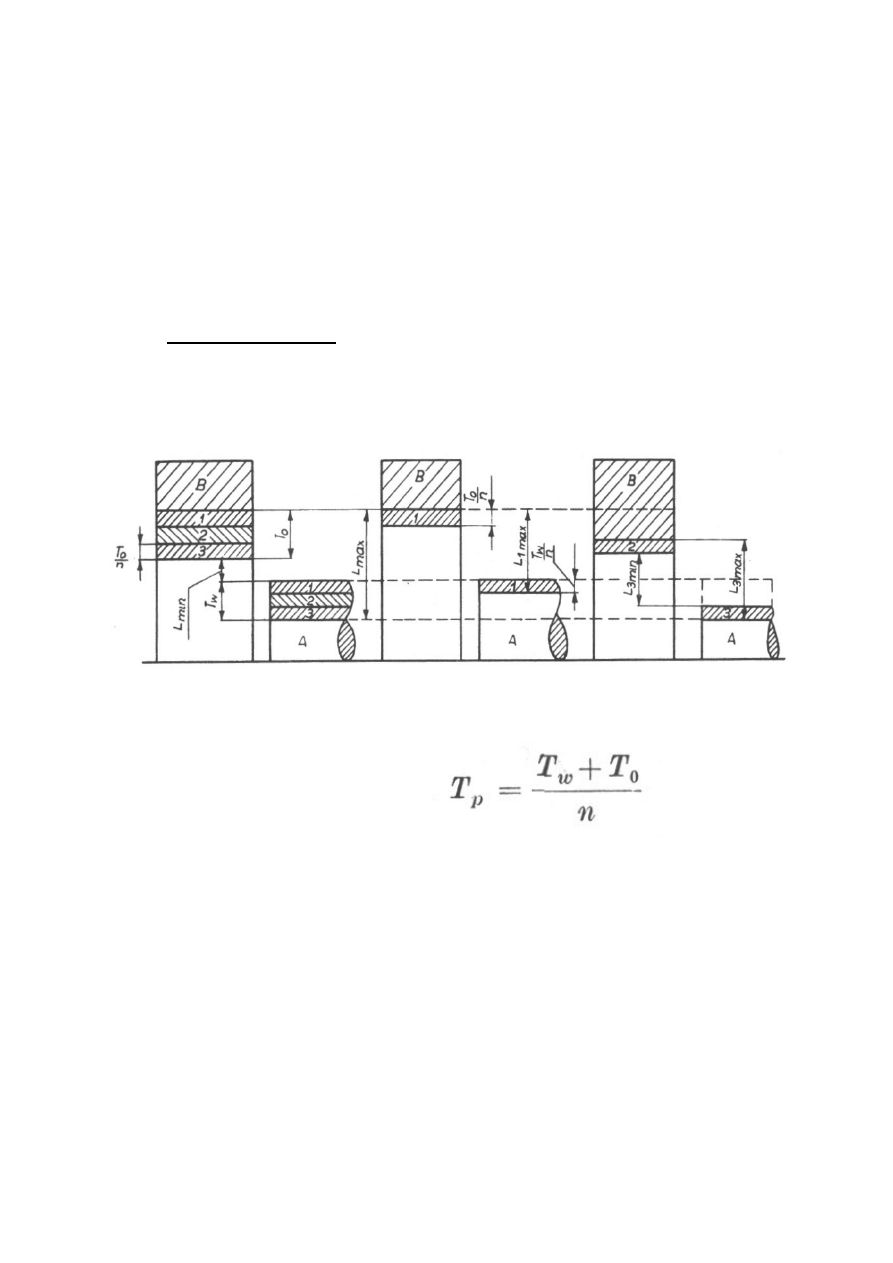

Metoda montażu selekcyjnego polega na tym, że po wykonaniu przedmiotów z tolerancjami

rozszerzonymi przed właściwym montażem następuje przy ich pomiarze podział na grupy o

węższych tolerancjach i dopiero elementy zaliczone do tych samych grup łączy się ze sobą

Tolerancja wałka w pojedynczej grupie T

w

/ n

Tolerancja pasowania

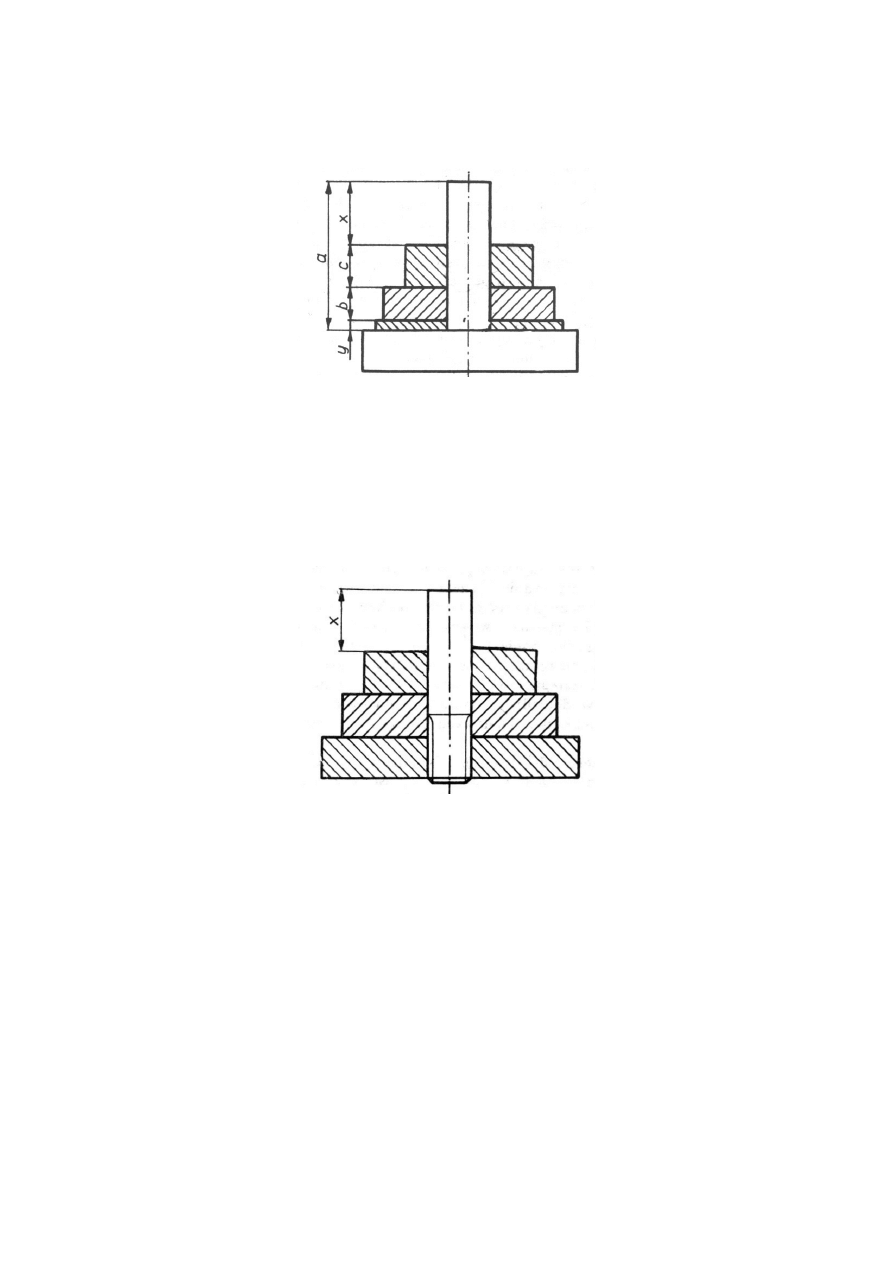

Montaż metodą kompensacji opiera się na założeniu, że żądaną dokładność ogniwa

zamykającego osiąga się przez zmianę wielkości jednego z ogniw składowych.

Można to osiągnąć następującymi sposobami:

• przez wprowadzenie do łańcucha wymiarowego dodatkowej części (tzw.

kompensatora) wykonanej wg różnych wymiarów różniących się między sobą o

wielkość tolerancji ogniwa zamykającego; wielkość kompensatora dobieramy przy

montażu

• przez wprowadzenie do łańcucha wymiarowego kilku dodatkowych części

(kompensatorów)

28

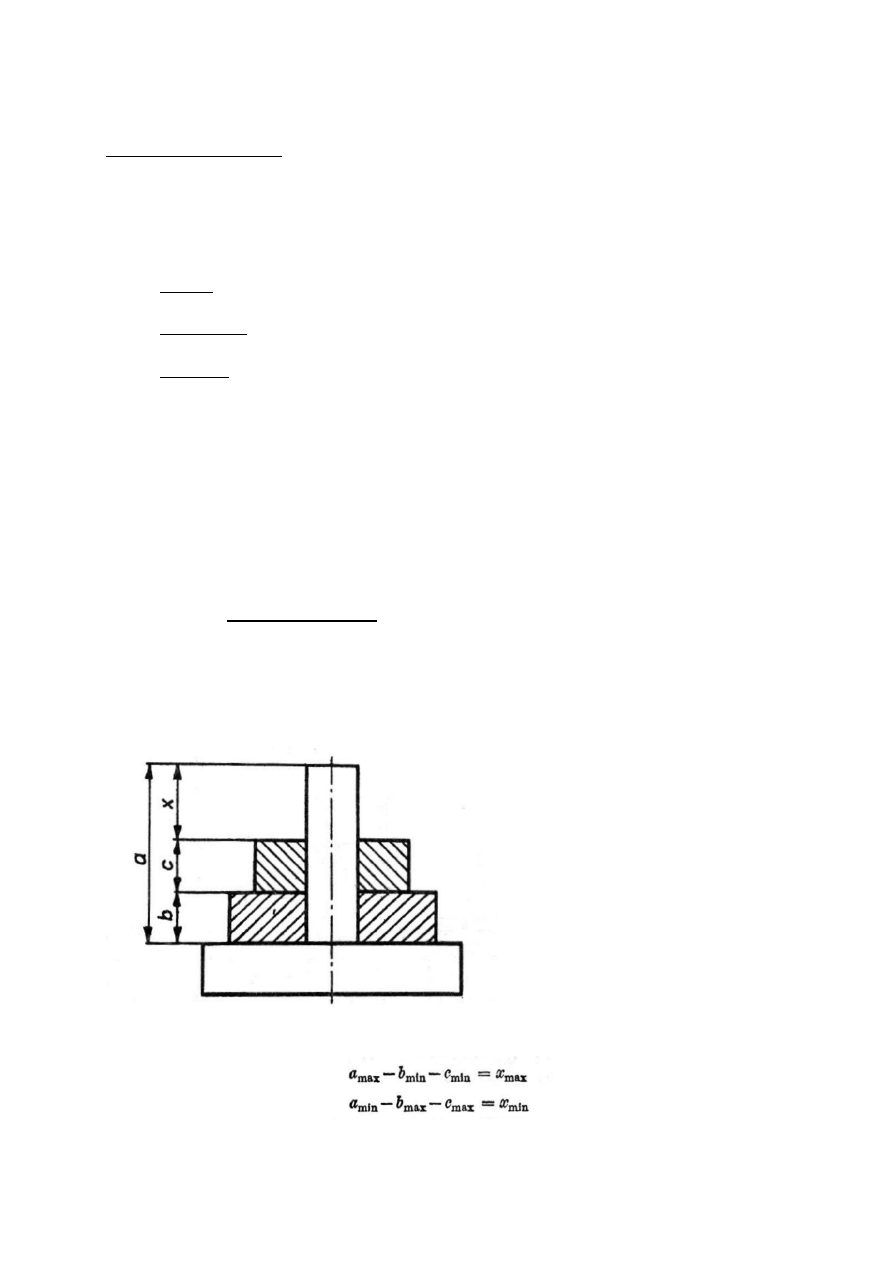

Montaż z kompensatorem stałym: b, c — wymiary części,

y — wymiary kompensatora

• przez wprowadzenie do łańcucha wymiarowego kilku dodatkowych części (kom-

pensatorów)

• przez zmianę położenia jednego z elementów zespołu zmontowanego

Montaż z kompensatorem zmiennym

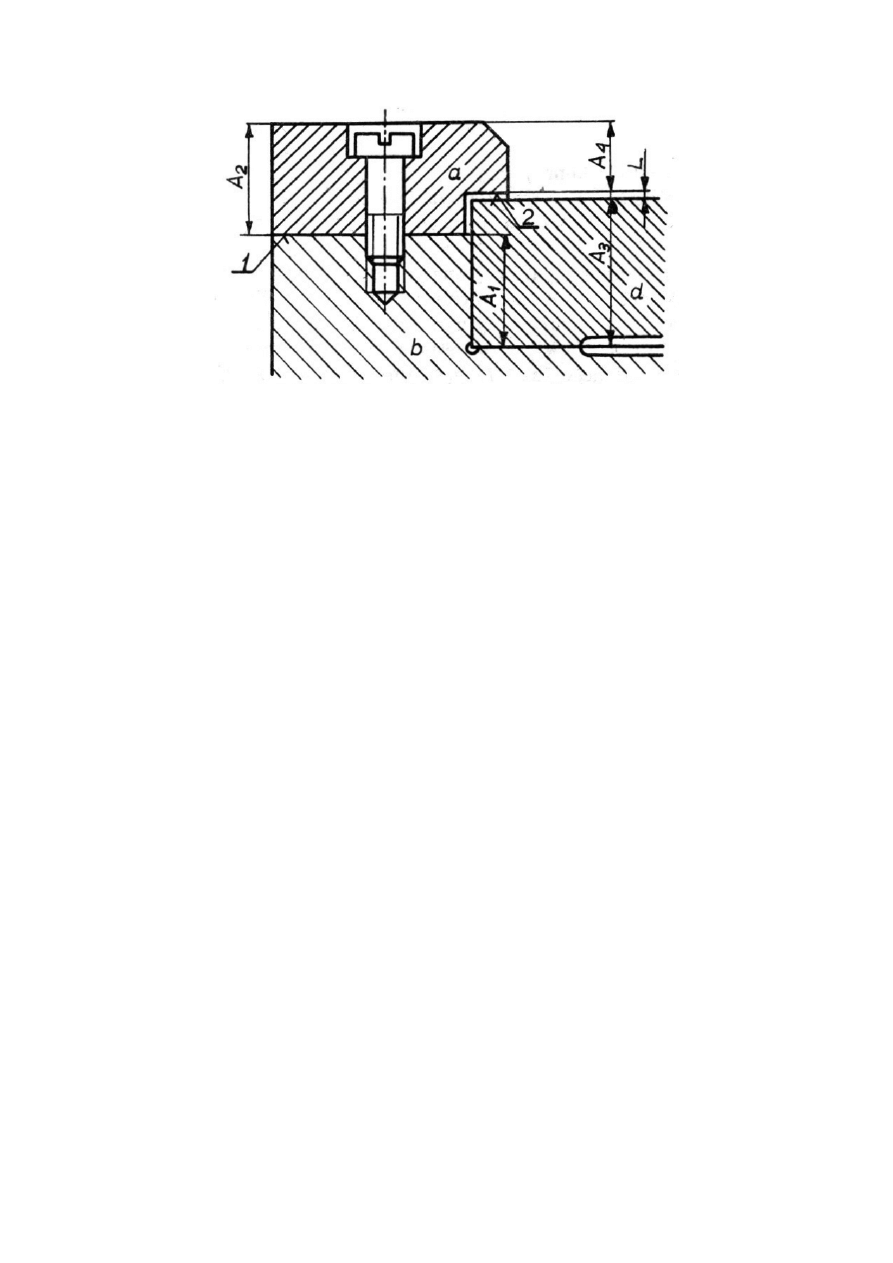

• przez zmianę wymiarów jednej z części, która w tym celu ma pozostawiony naddatek

na obróbkę. Wymiar tej części w ogólnym łańcuchu wymiarowym jest ogniwem

kompensacyjnym (tzw. kompensacja technologiczna, np. wymiary A

2

lub A

4

listwy, a

w zespole przedstawionym na rysunku, dla uzyskania żądanego luzu i, usuwamy

naddatek kompensacyjny na powierzeniach 1 lub 2)

29

Przykład montażu z kompensacją technologiczną

Metoda montażu z dopasowywaniem. Metoda montażu z dopasowywaniem jest podobna do

montażu z kompensacją, w którym następuje zmiana wymiarów części. Różnica polega na

tym, że oprócz dokładności wymiarowej następuje zmiana dokładności kształtu, wzajemnego

położenia i powierzchni. Ze względu na dużą pracochłonność czynności związanych z

dopasowywaniem montaż wg tej metody stosuje się w produkcji jednostkowej i małoseryjnej

Zalety metody montażu z kompensacją

• pozwala ona na największe rozszerzenie tolerancji wykonania elementów łączonych

(składowych łańcucha wymiarowego)

• możliwość osiągnięcia dowolnego stopnia dokładności przy montażu i utrzymanie tej

dokładności w czasie eksploatacji przez wymianę zużytych kompensatorów lub ciągłą

regulację powstających luzów

Wyszukiwarka

Podobne podstrony:

białucki,technologia materialów inżynierskich,WYTWARZANIE STALI

inzynieria wytwarzania sprawozdanie 2

Inżynieria wytwarzania metody łączenia

Inzynieria wytwarzania

Inzyniera Wytwarzania w opracowanie w doc i sciaga

Inzynieria wytwarzania wyklady 2

2 Czynniki warunkujące rozwój inżynierii wytwarzania metali

techniki wytwarzania, Studia, Odlewnictwo spawalnictwo inżynieria wytwarzania

Inżynieria wytwarzania

Inżynieria wytwarzania egzamin2

INZYNIERIA WYTWARZANIA.Przerobka Plastyczna.2013 email nr 2, Materiały polibuda, semestr V, Przeróbk

Spawanie TIG, Studia, Odlewnictwo spawalnictwo inżynieria wytwarzania

INZYNIERIA WYTWARZANIA.Przerobka Plastyczna.2013 email nr 2

inzynieria wytwarzania sprawozdanie 1

Inzynieria wytwarzania 1

frezowanie, INŻYNIERIA WYTWARZANIA

projekt Inżynieria Wytwarzania

więcej podobnych podstron