1.

Spoiwa powietrzne i hydrauliczne, przykłady.

2

Miałkość spoiw i jej wpływ na właściwości mieszanki betonowej i

betonu.

3. Czynniki wpływające na kaloryczność i znaczenie kaloryczności w

praktyce.

4. Zmiany objętości spoiw, rodzaje, przyczyny i skutki zmian.

5. Skurcz betonu, przyczyny, rodzaje, rozwój skurczu w czasie.

6. Pęcznienie spoiw, rodzaje, objawy destrukcji.

7. Otrzymywanie, lasowanie i wiązanie wapna.

8. Wapno hydratyzowane (mokrogaszone, suchogaszone),

9.

. 10. Wapno hydrauliczne ,skład, właściwości.

11.. Gips budowany, otrzymywanie, właściwości.

12.. Wpływ temperatury prażenia na właściwości gipsu.

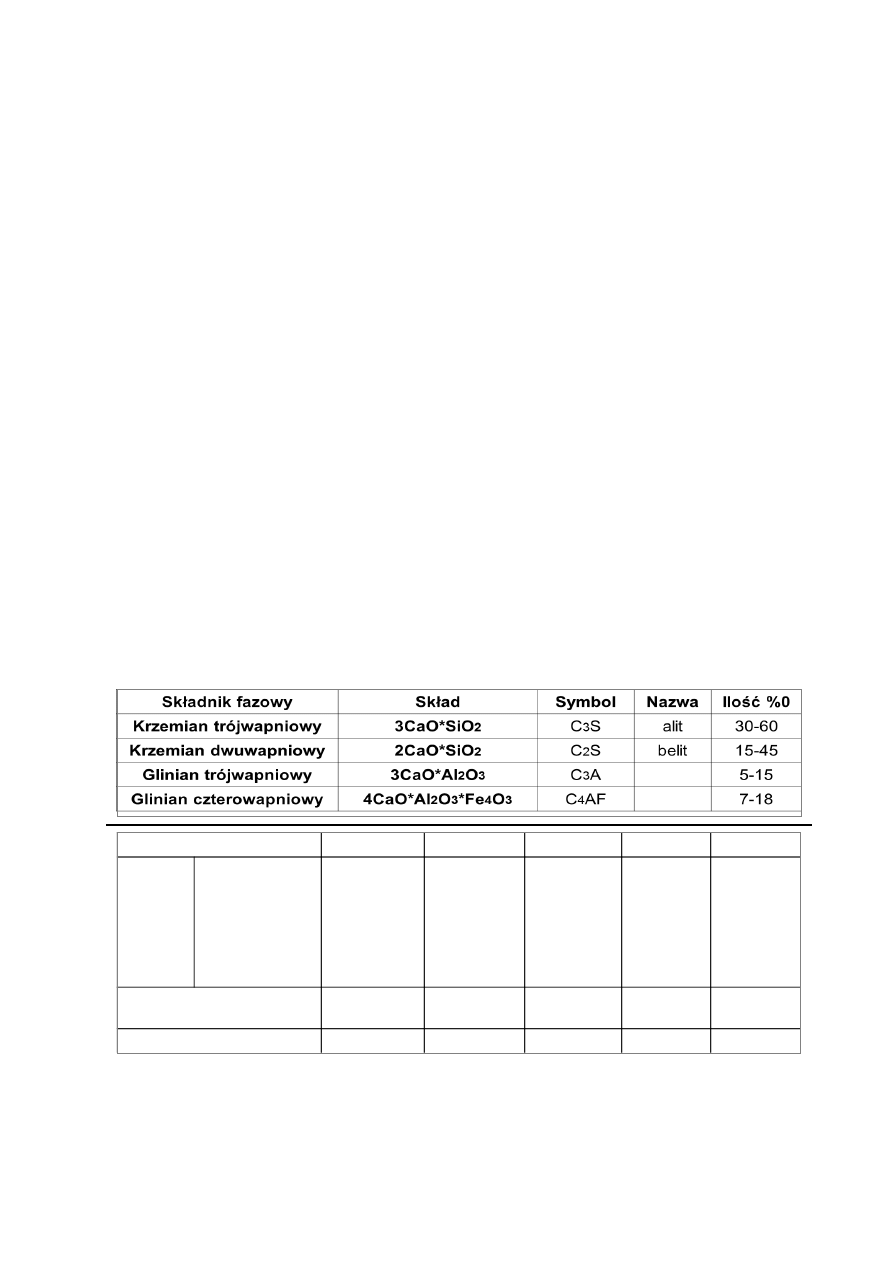

13. Skład fazowy (mineralny) cementu i jego wpływ na właściwości

mieszanki betonowej i betonu.

14. Rodzaje cementów powszechnego użytku, składniki główne i drugorzędne.

15. Cement portlandzki, skład i właściwości.

16. Cement hutniczy, skład i właściwości.

17. Klasy cementu.

17. Podział kruszyw w zależności od wielkości ziaren.

18. Właściwości fizyczne kruszyw : gęstość, gęstość objętościowa, jamistość,

porowatość, szczelność, wodowięźliwość, wodożądność.

19. Współczynnik uziarnienia wg. Kuczyńskiego.

20. Konsystencja i urabialność mieszanki betonowej.

21. Warunek objętości absolutnych.

20.. Wytrzymałość średnia, charakterystyczna, klasa betonu.

21.. Projektowanie betonu metodą trzech równań. Wzór Bolomeya i jego

interpretacja

graficzna.

22 . Projektowanie betonu metodą iteracji.

23.. Wpływ porów powietrznych na wytrzymałość betonu na ściskanie.

24. Różnica pomiędzy domieszką a dodatkiem do betonu.

25. Domieszki przyspieszające wiązanie betonu.

26. Domieszki opóźniające wiązanie betonu.

27. Możliwości modyfikowania cech mieszanki betonowej i betonu przy

pomocy plastyfikatorów i superplastyfikatorów

28. Wpływ dodatku popiołu lotnego na parametry mieszanki betonowej i

betonu.

29. Mrozoodporność betonu.

30. Skład i właściwości fibrobetonów.

31. Skład i właściwości betonu wysokowartościowego,

32. Sklad i technologia ukladania betonu natryskowego..

1.

Spoiwa powietrzne i hydrauliczne, przykłady

Spoiwa powietrzne -

twardnieją (uzyskują odpowiednią wytrzymałość mechaniczną) tylko na

powietrzu:

-

wapno,

-

gips oraz cement anhydrytowy (tzw. cement Keena),

-

spoiwo magnezjowe (tzw. cement Sorela),

-

spoiwo krzem

ianowe ze szkłem wodnym, otrzymywane przez zmieszanie szkła

wodnego (roztwór krzemianów sodowych lub potasowych otrzymywany przez

stopienie piasku z węglanem sodowym lub potasowym i rozpuszczenie stopu

w wodzie pod ciśnieniem) z wypełniaczem mineralnym o uziarnieniu do 0,2 mm. Jako

wypełniacza używa się np. mączki kwarcowej. Obecnie raczej nie używane;

Spoiwa hydrauliczne -

twardnieją na powietrzu i pod wodą, wymagają mokrej pielęgnacji:

-

cementy,

-

wapno hydrauliczne (cement romański).

2.

Miałkość spoiw i jej wpływ na właściwości betonu

Miałkość (stopień zmielenia) jest to zawartość ziaren powyżej 45 µm – wywiera ona istotny wpływ

na proces dojrzewania. Im drobniejsze ziarna, tym w tej samej objętości cementu istnieje większa

powierzchnia styku cementu z wodą, a więc i większa powierzchnia na której zachodzi jednocześnie

reakcja. Powoduje to jednocześnie intensyfikację procesu hydratacji, wpływa więc na proces samo

ocieplenia oraz na przyśpieszenie procesu wiązania i szybszego przyrostu wytrzymałości wyrobu.

Im cementy są wyższych klas tym z reguły są bardziej miałkie. Gips i wapno w całej swojej objętości

reaguje z wodą. Cement w zależności od wielkości ziaren może ulec hydratacji w pewnym stopniu:

-

<15 µm – całkowicie ulegają uwodnieniu (90 dni)

-

<10 µm – całkowicie ulegają uwodnieniu (28 dni)

-

-

>15 µm – ulegają hydratacji w 50%

Wpływa na szybkość reakcji z wodą, czas wiązania i twardnienia. Spoiwa mają miałkość

1600÷6000 cm

2

/g. Metoda oznaczenia miałkości polega na przesiewaniu próbki popiołu na sicie

o boku

oczka 0,045 mm w odpowiednio ukierunkowanym strumieniu wody o określonym ciśnieniu.

Miałkość to pozostałość na sicie.

3.

Kaloryczność

Hydratacja spoiw jest procesem egzotermicznym

– towarzyszy jej wydzielanie się ciepła

(ciepło hydratacji). Kaloryczność spoiwa zależy od jego składu chemicznego. Największe ciepło

hydratacji wykazuje CaO

– 1170 kJ/kg i MgO – 850 kJ/kg. Na kaloryczność nie ma wpływu miałkość

i temperatura początkowa spoiwa czy otoczenia. Te czynniki wpływają natomiast na wzrost

temperatury zaczynu, zaprawy czy mieszanki betonowej. W warunkach adiabatycznych spoiwo

drobne szybciej ulega hydratacji i wykonane z niego wyroby szybciej się ogrzewają.

Znaczenie kaloryczności w praktyce budowlanej:

-

wykonywanie i układanie zapraw czy betonów w obniżonych temperaturach;

-

- podczas prac remontowych

-

stosowane elementy mają duże gabaryty

4.

Zmiany objętości spoiw

Skurcz

– zmniejszenie objętości, częściowo odwracalne zmniejszanie się elementów powodowane

wysychaniem. Rysy mogą mieć głębokość 1-3 mm. Mamy dwa rodzaje skurczu:

-

plastyczny, następuje w czasie 6 godzin po zawiązaniu, elementy możemy chronić

poprzez okresowe polewanie ich wodą, połowa skurczu spowodowana

jest parowaniem wody, druga połowa reakcjami chemicznymi.

-

zwykły, jednorodny(w całej swojej masie cement traci wodę) oraz niejednorodny

Narastanie

– zwiększenie objętości, rozszerzanie się elementu po jego nasyceniu

Pęcznienie – zwiększenie objętości, nieodwracalny wzrost objętości, niektóre spoiwa w czasie

hydratacji zwiększają swoją objętość, proces ten może spowodować powstanie rys, spękań oraz

rozsadzanie materiału.

Rodzaje:

-

pęcznienie wapniowe – CaO –> Ca(OH)

2

– tzw. gaszenie , dwukrotny wzrost objętości

-

pęcznienie magnezjowe – MgO –> Mg(OH)

2

, mniejszy wzrost objętości ◦ pęcznienie

gipsowe

– CaSO

4

.2H

2

O + tlenek glinu

–> gips bezwodny 3CaO . Al2O3 . 3CaSO4 .

3H

2

O, gdzie ilość wody zależy od temperatury, kilkukrotny wzrost objętości

Kontrakcja

– zmniejszenie objętości, odwrotność pęcznienia, tj. zmniejszenie objętości, występuje

szczególnie w przypadku cementu, minerały łącząc wodę zmniejszają objętość, powstają pory o

średnicy 10mm.

5. Skurcz betonu

Skurcz

jest zjawiskiem technologicznym prowadzącym do zmniejszenia w czasie objętości ciała

próbnego. To zmniejszenie objętości jest częściowo odwracalne i spowodowane wysychaniem.

Wyróżniamy skurcz fizyczny oraz chemiczny, powstający w wyniku chemicznego wiązania wody.

Ze względu na czas:

-

plastyczny - 7-

8h po ułożeniu elementów, powstają rysy skurczowe (zapewniamy

wodę, polewamy nią, przykrywamy folią, by nie odparowało, wcieramy w beton

preparaty)

-

-

końcowy - po 2-3 latach

Ze względu na jednorodność:

-

jednorodny

-

niejednorodny

Zwiększenie skurczu - wysoka wartość współczynnika w/c, wysoka wytrzymałość

Skurcz początkowy- wysychanie w czasie pierwszych 24h po zabetonowaniu. Skurcz ostateczny

występuje po 200 dniach.

6.

Pęcznienie spoiw

Pęcznienie – proces nieodwracalny związany ze wzrostem objętości, niektóre spoiwa w czasie

hydratacji zwiększają swoją objętość, proces ten może spowodować powstanie rys, spękań

oraz rozsadzanie materiału.

Rodzaje:

-

pęcznienie wapniowe – Cao – Ca(OH)

2

tzw. gaszenie , dwukrotny wzrost objętości

-

pęcznienie magnezowe – MgO – Mg(OH)

2

, mniejszy wzrost objętości

-

pęcznienie gipsowe – CaSO

4

.2H

2

O + tlenek glinu , gips bezwodny 3CaO . Al

2

O

3

. 3CaSO

4

.

3H

2

O, gdzie ilość wody zależy od temperatur. Kilkukrotny wzrost objętości.

Rodzaje pęcznienia:

-

wilgotnościowe: dochodzi do niego wskutek naprężeń rozklinowujących będących wynikiem

absorpcji wody z otoczenia o wysokiej wilgotności. Małe zmiany objętości w porównaniu

do wysychania, powoduje głównie zarysowania. Analogicznie do wysychania, częściowo

odwracalne.

-

autogeniczne: wynikać może z rozszerzalności termicznej składników w podwyższonej

temperaturze

wywołanej

ciepłem

hydratacji,

wzrost

objętości

bardzo

mały.

Może też powstawać wskutek zastosowania kruszyw pęczniejących, kruszyw reaktywnych

z krzemionką wchodzącą w reakcje z alkaliami cementu lub cementu z nadmiarem CaO

i/lub MgO, tu zmiana objętości może być znacząca.

Objawam

i destrukcji są liczne spękania betonu objawiające się rysami na jego powierzchni.

Odwrotnością pęcznienia jest kontrakcja, zmniejszenie objętości, występuje szczególnie w przypadku

cementu, minerały łącząc wodę zmniejszają objętość, powstają pory o średnicy 10mm.

7.

Otrzymywanie, lasowanie i wiązanie wapnia

Lasowanie, gaszenie wapna -

łączenie (mieszanie) wapna palonego z wodą; stosowane

w celu uzyskania spoiwa do zapraw budowlanych lub rozcieńczonej zawiesiny do bielenia ścian.

Wiązanie wapna - spoiwa wapienne należą do grupy spoiw powietrznych, które po zarobieniu wodą

wiążą i twardnieją tylko na powietrzu. Zalicza się do nich: wapno palone, wapno hydratyzowane,

wapno pokarbidowe oraz wapno hydrauliczne.

Głównym składnikiem wapna jest węglan wapnia CaCO

3

,

który występuje w dwóch postaciach

polimorficznych: kalcytu i aragonitu. Innymi składnikami wapna są: dolomit, kreda oraz tufy

wulkaniczne. Zawierają one liczne zanieczyszczenia hydrauliczne: SiO

2

, Fe

2

O

3

, Al

2

O

3

8. Wapno hydratyzowane

Jest to produkt gaszenia wapna palonego.

Mokrogaszone -

(ciasto wapienne) otrzymuje się przez gaszenie (lasowanie) wapna palonego dużą

ilością wody. Zgaszone ciasto powinno mieć kolor biały lub szary i być tłuste. Kolor brązowy świadczy

o zbyt małej ilości wody użytej do gaszenia.

Suchogaszone -

(hydratyzowane) otrzymuje się przez gaszenie wapna w warunkach fabrycznych.

Ma postać proszku. Wapno suchogaszone wykorzystuje się do sporządzania zapraw murarskich

i tynkarskich oraz suchych mieszanek tynków szlachetnych. Celowe jest zarobienie wodą na 24-36

godzin przed użyciem w celu dogaszenia niezgaszonych cząstek. Zawiera bardzo małą ilość wody.

9. Wapno palone mielone

Wapno palone otrzymujemy poprzez wypalanie surowców w temp 900-1100°C

CaCO

3

--> CaO + CO

2

+ 1772 kJ/kg

Otrzymujemy wted

y wapno palone w postaci brył. Wapno palone mielone jest produktem

otrzymywanym przez rozdrobnienie wapna palonego kawałkowego. Głównym składnikiem jest tlenek

wapnia [ CaO ]. Dopiero wapno palone mielone jest spoiwem.

10.

Wapno hydrauliczne

Wapno hydrauliczne

, skład: CaO 70-85%, MgO 0-5%, SiO

2

11- 16%, Al

2

O

3

0-2%, Fe

2

O

3

0-1%

Zaprawy z wapna hydraulicznego mają niską wytrzymałość mechaniczną, przez to nie należą

do często używanych spoiw. Niemniej stosuje się je do zapraw murarskich, do murów

fundamentowych i

tynków narażonych na zawilgocenie (ze względu na odporność na działanie wody),

do betonów o niewielkiej wytrzymałości i do farb wapiennych. Od wapna różnią się istotną możliwością

wiązania również pod wodą.

11.

Gips budowlany

Do produkcji spoiw gipsowych wykor

zystywane są naturalne siarczany wapnia o różnym stopniu

uwodnienia:

-

gips dwuwodny CaSO

4

*2H

2

O (kamień gipsowy) (głównie wykorzystywany w Polsce)*

-

gips bezwodny, anhydryt CaSO

4

*

z wykładów Quanta (chemia 2 semestr): "od kilkunastu lat nie wydobywa się już gipsu. Otrzymuje się go z oczyszczania spalin: SO

2

+Ca(OH)

2

--> CaSO

4

*2H

2

0

Etapy powstawania:

-

Prażenie gipsu.

-

Po

rozdrobnieniu

CaSO

4

*2H

2

O jest prażony w obrotowych prażarkach.

W temperaturze 120-

150°C następuje dehydratyzacja, kamień gipsowy traci 2/3 wody

i przechodzi w gips półwodny. CaSO

4

*2H

2

O --> CaSO

4

*0,5H

2

O + 1,5H

2

O

-

Wiązanie gipsu, polega na przyłączeniu wody i powstaniu gipsu dwuwodnego,

2(CaSO

4

*0,5H

2

O) + 3H

2

O --> 2CaSO

4

*2H

2

O

Właściwości:

-

bardzo wrażliwy na wodę

-

-

reszta zależna od odmiany - patrz punkt 12.

12.

Wpływ temperatury prażenia na gips

Podnosząc temperaturę prażenia otrzymuje się kolejne rodzaje gipsu:

Gips anhydrytowy

otrzymuje się z CaSO4*2H2O prażonego w temperaturze 170-750°C.

-

A) w temperaturze 170

– 200°C następuje częściowa dehydratyzacja CaSO

4

*2H

2

O, powstaje

anhydryt III, rozpuszczalny w wodzie;

-

B) w temperaturze 450

– 200°C - wg wykładów(400 - 750 °C - wg 2 innych źródeł) otrzymuje

się anhydryt II, bardzo trudno rozpuszczalny. Aby zwiększyć jego rozpuszczalność,

a tym samym umo

żliwić mu wiązanie stosuje się katalizatory dodawane w czasie mielenia:

siarczan sodowy Na2SO4 w ilości 2-5%

cement portlandzki do 5%

wapno palone mielone

żużel wielkopiecowy

Estrichgips

(gips jastrychowy, podłogowy) otrzymuje się w temperaturze prażenia 800-1000°C,

w tej temperaturze powstaje anhydryt i pewna ilość CaO. Zawartość CaO w estrichgipsie uaktywnia

trudno rozpuszczalny anhydryt i pobudza go do uwodnienia.

13.

Cement

– skład i wpływ na właściwości betonu

C

3

S

C

2

S

C

3

A

C

4

AF

CaO

Reakcje

z wodą

Wiązanie

Uwodnienie

Kaloryczność

[KJ/kg]

Godziny

Kilka godz.

Duża

460

Dni

Miesiące

Mała

84

Minuty

Szybkie

b.duża

772

Minuty

Szybkie

Mała

169

Natychm.

Wielka

1100

Przyrost wytrzymałości

Szybki

7 dni

Wolny

½ – 1 rok

Szybki

1 dzień

Wolny

Wytrzymałość końcowa

wysoka

b. niska

b. niska

14.

Rodzaje cementów powszechnego użytku

- CEM l Cement portlandzki

-

CEM II Cement portlandzki wieloskładnikowy

- CEM III Cement hutniczy

- CEM IV Cement pucolanowy

-

CEM V Cement wieloskładnikowy

Składniki główne- specjalnie wybrany materiał nieorganiczny, którego udział w stosunku do sumy

masy wszystkich składników głównych i składników drugorzędnych przekracza 5 % masy.

1. Klinkier cementu portlandzkiego (K)

2. Granulowany żużel wielkopiecowy (S)

3 Pucolany (P, Q)

3.1 Pucolana naturalna (P)

3.2 Pucolana naturalna wypalana (Q)

4 Popiół lotny (V, W)

4.1 Popiół lotny krzemionkowy (V)

4.2 Popiół lotny wapienny (W)

5. Łupek palony (T)

6. Wapień (L, LL)

7. Pył krzemionkowy (D)

Składnik drugorzędny- specjalnie wybrany materiał nieorganiczny, którego udział w stosunku do

sumy masy wszystkich składników głównych i składników drugorzędnych nie przekracza 5 % masy.

Składniki drugorzędne są to specjalnie wyselekcjonowane naturalne mineralne materiały

nieorganiczne, mineralne materiały nieorganiczne pochodzące z procesu produkcji klinkieru lub inne

składniki jeżeli nie są one głównymi składnikami cementu. Składniki drugorzędne, po odpowiednim

przygotowaniu oraz

uwzględnieniu rozkładu wymiarów ziaren, ulepszają fizyczne właściwości cementu

(takie jak

urabialność lub wodożądność).

15.

Cement portlandzki

Skład: klinkier [95-100%], składniki drugorzędne [0-5%]

Występują też inne odmiany cementu portlandzkiego o nazwach i właściwościach, zależnych

od dodanych składników głównych (mamy wtedy cement portlandzki żużlowy, krzemionkowy,

p

ucolanowy, popiołowy, łupkowy, wapienny, wieloskładnikowy)

Właściwości :

-

przydatny w produkcji betonu o wysokiej wytrzymałości na ściskanie

-

wysoki przyrost wytrzymałości w ciągu pierwszych 28 dni

-

higroskopijny (wilgoć powietrza powoduje jego wietrzenie)

-

wysoki skurcz

-

niska odporność na korozyjne oddziaływanie środowisk agresywnych chemicznie

-

mrozoodporność

-

słaba odporność na wysokie temperatury

16.

Cement hutniczy

Skład:

CEM IIIA- klinkier [35-

64%], żużel wielkopiecowy [35-65%], składniki drugorzędne [0-5%]

CEM IIIB- klinkier [20-

34%], żużel wielkopiecowy [66-80%], składniki drugorzędne [0-5%]

CEM IIIC- klinkier [5-

19%], żużel wielkopiecowy [81-95%], składniki drugorzędne [0-5%]

Właściwości:

-

niskie ciepło hydratacji

-

wysoka odporność na korozyjne oddziaływanie środowisk agresywnych chemicznie (łącznie

z agresją alkaliczną)

-

przydatny w budowie fundamentów, zapór wodnych, oczyszczalni ścieków, obiektów morskich

i prac budowlanych w górnictwie

-

mały skurcz

-

wolny przyrost wytrzymałości

-

niska mrozoodporność

-

wysoka

odporność na wysokie temperatury

17.

Klasy cementu

Klasę cementu określa liczba, która informuje nas o wytrzymałości normowej zaprawy na ściskanie

po 28 dniach, która jest wyrażona w MPa. Rozróżnia się 3 klasy wytrzymałości normowej:

32,5, 42,5 ,52,5. Dodatk

owo rozróżniamy klasy wytrzymałości wczesnej:

N -

klasa o normalnej wytrzymałości wczesnej,

R -

klasa o wysokiej wytrzymałości wczesnej.

18.

Podział kruszyw

Wymiar ziarna opisany symbolem d/D oznacza, że ziarno zatrzymało się na dolnym sicie (d)

a przeszło przez górne sito (D) zestawu sit normowych.

Podział kruszywa:

-

kruszywo drobne

– kruszywo o wymiarach ziaren D mniejszych lub równych 4 mm

-

kruszywo grube

– kruszywo o wymiarach ziaren D większych lub równych 4 mm

oraz d większych lub równych 2 mm.

Dodatkowo norma dopuszcza jako osobny rodzaj kruszywa mieszane:

-

kruszywo naturalne 0/8

– pospółka pochodzenia lodowcowego lub rzecznego

-

kruszywo o ciągłym uziarnieniu – mieszanka kruszyw grubych i drobnych od 0 do 45 mm.

Norma wyróżnia również kruszywo wypełniające – pyły przechodzące przez sito 0,063 mm.

19.

Właściwości fizyczne kruszyw

Gęstość objętościowa (pozorna) – jest to stosunek masy kruszywa w stanie suchym do jego

całkowitej objętości wraz z porami wewnętrznymi, bez przestrzeni międzyziarnowych.

Gęstość – jest to stosunek masy kruszywa w stanie suchym (dopuszcza się również badanie

na próbkach powierzchniowo osuszonych lub nasyconych do stałej masy) do jego objętości

(bez przestrzeni międzyziarnowych i porów wewnątrz ziaren).

Jamistość –objętość wolnych przestrzeni między ziarnami kruszywa znajdującego się w pojemniku,

obliczona zgodnie ze wzorem:

p

b

p

v

gdzie:

v

– jamistość wyrażona w procentach

ρ

b

– gęstość nasypowa w stanie luźnym, w megagramach na metr sześcienny

ρ

p

– gęstość cząstek wysuszonych w suszarce lub wstępnie suszonych, w megagramach na metr

sześcienny.

Porowatość - polega na obliczeniu stosunku objętości porów ziaren kruszywa do całkowitej objętości

próbki kruszywa.

0

0

100

1

100

s

p

a

gdzie:

ρ - gęstość

ρ

a

– gęstość objętościowa (pozorna)

s

– szczelność

Wodożądność - jest to ważna cecha, która wpływa na konieczną ilość domieszki upłynniającej.

Im mniejsza wodożądność cementu, tym można utrzymać niższy stosunek w/c w betonie.

Wodożądność rośnie ze wzrostem rozdrobnienia. Dodatki nie wykazują dużego wpływu

na wodożądność. Wyjątek stanowi kamień wapienny, który zapewnia wyjątkowo niską wodożądność.

Jest to ilość wody, którą należy dodać do 1 kg kruszywa, aby uzyskać odpowiednią konsystencję

mieszanki betonowej (wska

źnik wodożądności).

Wodowięźliwość - zdolność kruszywa do zatrzymywania wody. Ilość zatrzymanej wody zależy

od uziarnienia kruszywa i powierzchni ziaren. Im drobniejsze kruszywo tym więcej wody zatrzymuje.

Woda może być zatrzymana w trzech postaciach: błonkowa, meniskowa oraz kapilarna.

Szczelność to stosunek gęstości objętościowej kruszywa do gęstości (gęstości właściwej szkieletu

gruntowego) kruszywa.

20.

Współczynnik uziarnienia wg. Kuczyńskiego

Umożliwia on porównanie jakości kruszyw normalnych o różnych uziarnieniach. Określa stosunek

ciężaru ziaren grubych do sumy ciężaru ziaren:

i

k

f

U

100

1

10

10 -

ilość sił normowych

f

i

-

ciężar masy pozostałej na i-tym sicie

Im wyższe U

k

tym lepsze kruszywo. Optymalne U

k

jest w granicy (6.5 <= U

k

<= 7.5)

21.

Ko

nsystencja i urabialność mieszanki betonowej

Konsystencja -

stopień ciekłości, zależy od wewnętrznych sił tarcia oraz sił spójności.

Większa zawartość wody powoduje segregacje składników, sedymentacje (oddzielenie wody

od spoiwa) i obniżenia wytrzymałości. W zakresie badania konsystencji mieszanki betonowej norma

akceptuje cztery podstawowe, powszechnie stosowane w Europie, metody pomiarowe: metodę opadu

stożka, metodę Vebe, metodę stolika rozpływowego, oraz metodę pomiaru stopnia zagęszczalności.

Urabia

lność – zdolność do łatwego i szczelnego wypełniania formy. Jest pojęciem intuicyjnym,

w praktyce nie wykonuje się badań. Zależy od zawartości zaczynu, obecności frakcji najdrobniejszej

(im więcej, tym lepsza), lepkości, konsystencji, właściwości kruszywa, zawartości domieszek.

22.

Warunek objętości absolutnych

Szczelną mieszankę betonową uzyskuje się jeżeli suma objętości poszczególnych składników

jest równa objętości mieszanki betonowej.

3

1000dm

W

K

C

pk

pc

23.

Wytrzymałość i klasa betonu

Klasa betonu

– określenie jakości i typu betonu wyrażone symbolem Cxx/yy, gdzie:

xx -

wytrzymałość charakterystyczna w MPa przy ściskaniu próbki walcowej o średnicy 15 cm

i wysokości 30 cm

yy -

wytrzymałość charakterystyczna w MPa przy ściskaniu próbki sześciennej o wymiarach boków

15×15×15 cm

Wytrzymałość charakterystyczna – wartość wytrzymałości poniżej której może znaleźć się 5%

populacji wszystkich możliwych oznaczeń wytrzymałości dla danej objętości betonu.

Średnia wytrzymałość betonu na ściskanie - wytrzymałość charakterystyczna betonu na ściskanie

+ zapas wytrzymałości dla poszczególnych klas wytrzymałości na ściskanie.

24.

Projektowanie betonu metodą 3 równań

1.

Zakładamy konsystencję mieszanki betonowej oraz jej skład. Dla założonej konsystencji

ustalamy wodożądność kruszywa w oparciu o tablice wodożądności np. wg Bolomeya. [3,4].

Ustalamy wodożądność cementu.

2.

Dla założonej klasy ekspozycji sprawdzamy warunek maksymalnego dopuszczalnego

wskaźnika w/c [tabl.F1 normy PN-EN-206-1].

3.

Korzystając z przekształceń 3 równań ustalamy skład mieszanki betonowej:

Równanie wytrzymałości:

MPa

W

C

W

C

A

f

MPa

W

C

W

C

A

f

cm

cm

5

.

2

;

5

.

0

5

.

2

;

5

.

0

2

1

Równanie szczelności:

3

1000dm

W

Ż

P

C

ż

p

c

Równanie wodożądności:

ż

p

c

w

Ż

w

P

w

C

W

gdzie:

C

– ilość cementu wyrażona w kg,

W

– ilość wody wyrażona w kg, bądź dm

3

,

P

– ilość piasku wyrażona w kg,

Ż – ilość żwiru wyrażona w kg,

w

c

, w

P

, w

ż

– wskaźniki wodożądności cementu, piasku i żwiru,

ρ

i

– gęstości składników.

A

1

, A

2

– współczynniki zależne od wytrzymałości cementu i jakości kruszywa

Norma [1] zaleca przyjęcie f

cm

= f

ck

+ 2σ gdzie σ = (2

6) MPa (dawniej f

cm

= 1,3 f

ck

). Współzależność

f

cm

i f

ck

można też ustalić doświadczalnie, a współczynnik proporcjonalności maleje wraz ze wzrostem

poziomu wykonywania mieszanki betonowej.

Jeśli projektujemy beton po raz pierwszy, to przyjmujemy większą wartość s.

Wartość wytrzymałości charakterystycznej f

ck

przyjmujemy dla próbki walcowej.

25.

Wpływ porów na wytrzymałość na ściskanie

Porowatość zwiększa nasiąkliwość betonu, zaprawy czy zaczynu. Wzrasta też możliwość

nadmiernego pęcznienia i ścieralność betonu. Przede wszystkim powoduje spadek wytrzymałości

na ściskanie i zginanie.

26.

Domieszka a dodatek

Domieszka -

są to substancje organiczne lub nieorganiczne , których nie traktujemy jako składników

objętościowych. Dodawane w ilościach mniejszych niż 5% całkowitej masy cementu. Są to substancje

w postaci: płynów, proszków, zawiesin. Modyfikacja właściwości betonów na drodze reakcji

fizycznych, chemicznych lub fizyko-

chemicznych. Nie uwzględniamy w równaniu szczelności.

Dodatek

– są to substancje, które wpływają na objętość cementu. Występują w ilości większej niż 5%

np. popioły lotne (zwiększają urabialność, zmiana płynności lub wytrzymałości a także odporności

chemicznej). Dodatkami nowej generacji są włókna polipropylenowe lub włókna stalowe. Będą one

miały inne parametry, nie będą już zwykłym materiałem kruchym. Dodatki uwzględniamy w równaniu

szczelności.

Rozróżniamy dodatki:

-

obojętne – obojętne chemiczne lub prawie obojętne w stosunku do składników cementu

-

pucolanowe

– zawierają dużo krzemionki SiO2 ,nie mają właściwości wiążących, tworzą

związki nie rozpuszczalne w wodzie

27.

Domieszki przyspieszające wiązanie betonu

Hydrofix , Chlorek wapnia, Rapitbet, Furmibet , Akcelbet , Gelex , Optibet

28.

Domieszki opóźniające wiązanie betonu

Retarbet, Dikszopt, Kwas fosforowy, Cukier

29.

Plastyfikatory i superplastyfikatory

Dodawaniu plastyfikatorów, czyli domieszek, towarzyszą daleko idące reakcje chemiczne, dlatego też

przy doborze trzeba uwzględnić kompatybilność składników (domieszki różnie reagują z cementami).

Powstają zmiany plastyczności, urabialności.

Plastyfikatory

– obniżenie wody 8-18%, pozwalają:

-

obniżyć konsystencję, nawet do półpłynnej, ciekłej

-

zachować konsystencję i zwiększyć wytrzymałość jednocześnie

-

zachować konsystencję i wytrzymałość, a dzięki temu zmienić ilość wody i cementu

Superplastyfikatory

– są domieszkami obniżającymi potrzebną zawartość wody w mieszance,

lecz w stopniu silniejszym od zwykłych domieszek (są to rozpuszczalne w wodzie polimery

organiczne). W postaci soli sodowych (lub

soli wapnia).Obniżenie wody 8-30%. Działanie: ziarenka

cementu i

dostarczone im silne ładunki powodują, że się wzajemnie odpychają, uzyskuje się

w ten sposób poprawę urabialności lub otrzymuje się normalną urabialność o zwiększonej

wytrzymałości, dzięki bardzo dużemu zmniejszeniu stosunkowi woda-cement. Mają zastosowanie

w gęsto zbrojonych konstrukcjach.

30.

Wpływ popiołu lotnego na parametry betonu

Popiół lotny ze spalania węgla kamiennego jest uznanym dodatkiem do wytwarzania betonów

zwykłych, co potwierdzają liczne badania naukowe oraz wielokrotne wdrożenia na całym świecie.

Najważniejsze argumenty potwierdzające przydatność popiołu:

-

poprawa urabialności betonu

-

poprawa szczelności struktury

-

obniżenie ciepła hydratacji

-

podwyższenie odporności na agresję chemiczną

-

udział popiołu w reakcjach wiązania cementu

-

wyższa wytrzymałość betonu w długich okresach czasu

-

obniżenie kosztów produkcji mieszanki betonowej.

31.

Mrozoodporność

Mrozoodporność betonu – odporność betonu na działanie mrozu, badana na próbkach po 28 dniach

dojrzewania, nasyconych wodą i poddawanych naprzemiennie cyklom zamrażania i rozmrażania.

32.

Fibrobetony

Fibrobeton SFRC (Steel Fibre Reinforced Concrete) to materiał powstały po dodaniu do betonu

zwykłego włókien rozproszonych stalowych lub włókien z tworzyw syntetycznych.

Stwardniały materiał wiążący (cement, żywice syntetyczne i inne materiały wiążące), tworzący

tak zwaną fazę ciągłą tworzywa – matrycę.

Równomiernie rozproszony w matrycy materiał ziarnisty (którym w przypadku fibrobetonu są różnego

rodzaju włókna rozproszone oraz ziarna kruszywa), tak zwana inkluzja.

Fibrobeton ma odmienne właściwości w porównaniu z betonem tradycyjnym.

-

Beton zwykły jest materiałem kruchym, charakteryzującym się niewielką wytrzymałością

na rozciąganie.

-

Beton z włóknem ma właściwości ciała elastyczno-plastycznego. Przy przekroczeniu przez

naprężenia rozciągające naprężeń krytycznych fibrobeton nie ulega natychmiastowemu

zniszczeniu. Beton ten dzięki dużej wytrzymałości na rozciąganie włókien i ich dobrej

przyczepności do matrycy, odkształca się stopniowo, zachowując nośność.

33.

Beton natryskowy

Beton natryskowy (torkret) (ang. shotcrete)

-

nakładanie betonu za pomocą torketnic polega na nadaniu cząstkom mieszanki

betonowej takiej energii kinemat

ycznej, że padając na powierzchnię przylepia się

tworząc powłokę betonową

-

zaprawa lub beton dynamicznie umieszczany w miejsce wbudowania

Technologie układania:

Metoda sucha -

to technologia, w której sucha mieszanka cementu i kruszywa (ewentualnie

sproszk

owanych dodatków) jest podawana do specjalnego urządzenia, tzw. torkretnicy, skąd

strumieniem sprężonego powietrza jest przesyłana przewodem elastycznym do dyszy natryskowej

(wylotowej). Do dyszy doprowadza się wodę oraz ewentualnie domieszki ciekłe w postaci rozpylonej

w celu nawilżenia mieszanki, która jest wyrzucana (natryskiwana) na wyznaczone miejsce.

Metoda mokra -

jest procesem sprowadzającym się do tradycyjnego wykonania mieszanki (zaprawy)

betonowej (ewentualnie z dodatkami), a następnie hydraulicznego jej przetransportowania do dyszy

wylotowej,

skąd

pneumatycznie

w

sposób

ciągły

jest

wyrzucana

(natryskiwana)

na wyznaczone miejsce.

Torket zbrojony:

-

zbrojenie włóknem rozproszonym

-

elementy do zbrojenia torkretu wykonane ze stali mogą mieć długość od 25 do 32.5

mm, przekrój kołowy (średnica 0.5 mm) lub prostokątny o wymiarach: wysokość

od 0.25

–0.5 mm, a szerokość od 0.53 do 2.75 mm.

-

zabezpieczają w dużym stopniu przed spękaniem

-

do zbrojenia torkretu można używać elementów (włókien) stalowych jak i włókien

polipropylenowych

Zalecany skład mieszanki betonowej:

-

cement portlandzki (najlepiej klasy 42,5)

-

ilość cementu zależy od max ziarna

-

max ziarno nie może być większe niż 1/3 średnicy węża i 1/2 grubości warstwy

-

stosujemy różnego rodzaju środki zwiększające przyczepność, a także czas wiązania

-

stosunek w/c od 0,3 do 0,5 (metoda sucha)

-

stosunek w/c od 0,4 do 0,55 (metoda mokra)

Wykonawstwo:

-

oczyścić powierzchnię z resztek brudu, korozji

-

powierzchnię myjemy wodą pod ciśnieniem, nasycamy ją wodą

-

zakładamy siatkę wzmacniającą na powierzchnię

-

torket układami na powierzchni od dołu pasmami o szerokości 1-1,5 m

(można nakładać kilka razy)

-

wylot dyszy powinien być oddalony od powierzchni o około 1.0 do 1.5 m.

-

jednorazowo można ułożyć: w metodzie suchej torket o grubości 2-5 cm, w metodzie

mokrej 1-3 cm

-

druga warstwa może być nakładana zazwyczaj po ok 2 h (poprzednia powierzchnia

jeszcze mokra, gdy jest już sucha nawilżamy, aby następna warstwa miała lepszą

przyczepność)

-

po ułożeniu betonu należy go pielęgnować (utrzymywać w stanie wilgotnym)

Zastosowanie:

-

prace remontowe

-

prace wzmacniające

-

prace zabezpieczające

-

stabilizacja zboczy

-

wykonanie siatkobetonu

Wyszukiwarka

Podobne podstrony:

opracowane pytania 2 id 337625 Nieznany

Opracowane pytania 5 id 337632 Nieznany

opracowane pytania1 id 337677 Nieznany

7 fiza opracowane pytania id 4 Nieznany (2)

biologia opracowane pytaniaa id Nieznany

OU pytania id 342624 Nieznany

MG pytania id 297579 Nieznany

opracowanie pytan id 338374 Nieznany

Nhip opracowanie pytan id 31802 Nieznany

Cierpialkowska pytania id 11706 Nieznany

Opracowanie pytan 3 id 338376 Nieznany

opracowania Ekologia id 794643 Nieznany

Opracowanie Hoffmanna id 338261 Nieznany

biogeografia pytania id 87155 Nieznany (2)

opracowanie antropologia id 338 Nieznany

Opracowanie Metrologia 2 id 338 Nieznany

kreska pytania id 250564 Nieznany

opracowanko histogram id 338711 Nieznany

opracowanie ak id 338118 Nieznany

więcej podobnych podstron