1

Ć

wiczenie 11

BADANIE TENSOMETRYCZNE NAPRĘŻEŃ I ODKSZTAŁCEŃ

W PŁYCIE KOŁOWEJ

Opracował: dr inż. Henryk Potulski

1. Wstęp

Intensywny rozwój metod obliczeniowych elementów konstrukcji pociąga za sobą

konieczność weryfikacji doświadczalnej. Z pośród wielu metod pomiaru naprężeń i

odkształceń elementów maszyn najbardziej rozpowszechniona jest metoda tensometrii

oporowej. Umożliwia ona pomiar małych odkształceń, współczynników rozszerzalności

termicznej, zjawisk pełzania, histerezy, granicy proporcjonalności, sprężystości i

plastyczności. Możliwość pomiaru małych odkształceń pozwala na określenie licznych

wielkości nierozłącznie związanych jak: momentów, sił naprężeń ciśnień itp.

2. Cel ćwiczenia

Celem ćwiczenia jest zapoznanie studentów z podstawami tensometrii oporowej,

utrwalenie wiedzy z teorii płyt, oraz poznanie metody pomiaru naprężeń i odkształceń w

płytach.

3. Wprowadzenie

Tensometria zajmuje się pomiarem małych odkształceń w granicach proporcjonalności.

Znając stałe materiałowe można obliczyć pozostałe wielkości.

Odkształcenia mierzy się przy pomocy tensometrów na wybranym odcinku pomiarowym

(bazie). Mając pomierzone odkształcenia korzystamy z prawa fizycznego wiążącego ze sobą

odkształcenia i naprężenia − prawo Hooke’a i obliczamy naprężenia występujące na tym

odcinku pomiarowym. Metoda tensometryczna stosowana jest do pomiarów odkształceń i

naprężeń występujących na powierzchni badanej konstrukcji.

Są jednak próby stosowania tensometrii do pomiaru naprężeń wewnątrz konstrukcji przy

zastosowaniu tzw. sond tensometrycznych udane próby w tym zakresie można zanotować np.

do pomiaru naprężeń w betonie.

Trudności w stosowaniu tensometrii występują przy dużej koncentracji naprężeń,

ponieważ wartość odkształcenia mierzona na długości bazy pomiarowej jest wielkością

uśrednioną.

Postęp w tym zakresie idzie w kierunku konstruowaniu tensometrów o bazie pomiarowej

rzędu jednego, a nawet poniżej jednego milimetra. Daje to w większości przypadków

wystarczającą dokładność, jeśli idzie o wyznaczanie lokalnych wartości odkształceń.

Tensometry wyznaczają odkształcenia liniowe, które występują wzdłuż kierunku ich

bazy pomiarowej.

Zasada pomiaru metodą elektryczną tensometrii oporowej polega na zmianie oporności

elektrycznej przewodu na skutek zmiany jego długości pod wpływem obciążenia. Naprężenia

wywołane tym obciążeniem nie powinny przekraczać granicy, przy której przyrost jego

oporności elektrycznej przestaje być liniowy.

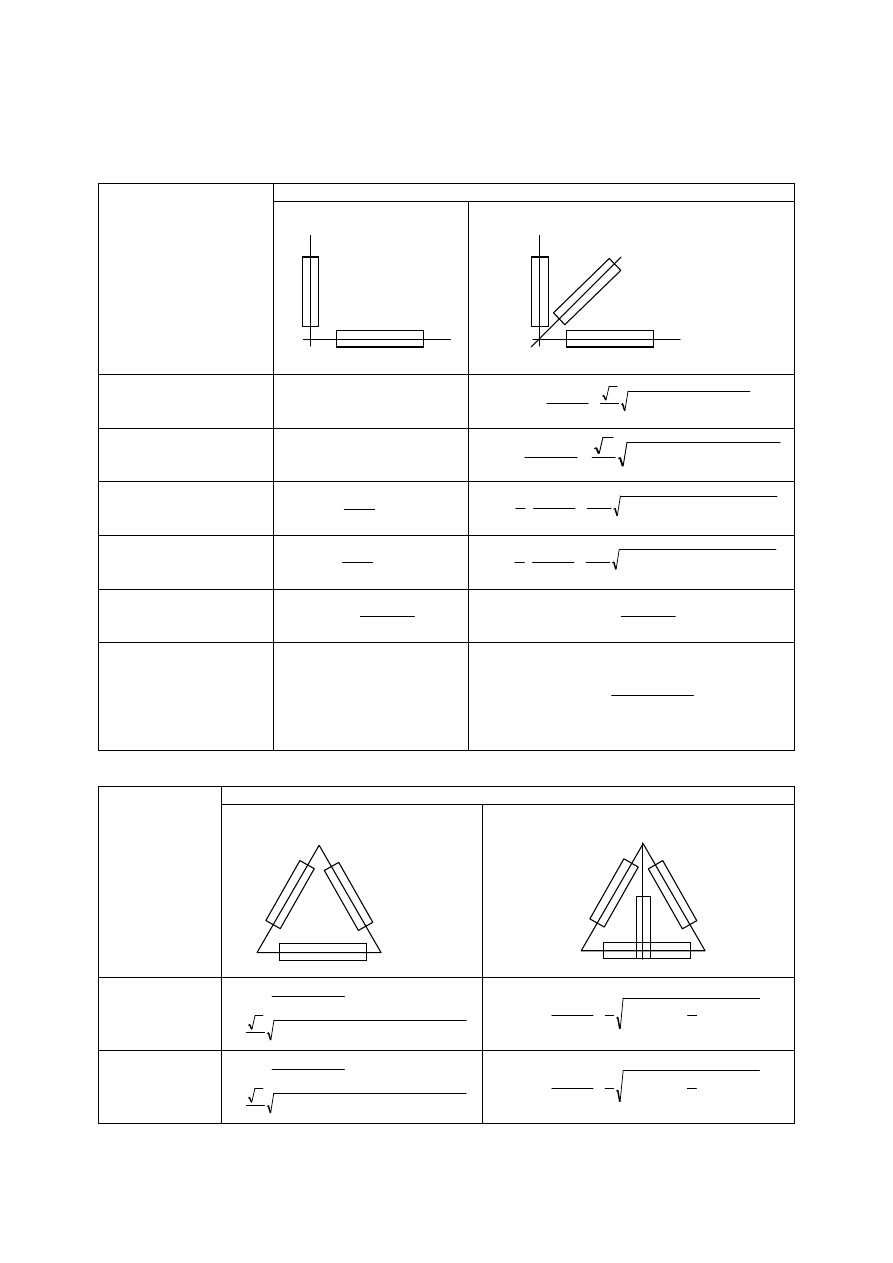

3.1. Budowa tensometrów

Istnieją dwa zasadnicze typy tensometrów elektrooporowych: o uzwojeniu wężykowym i

budowie kratkowej.

2

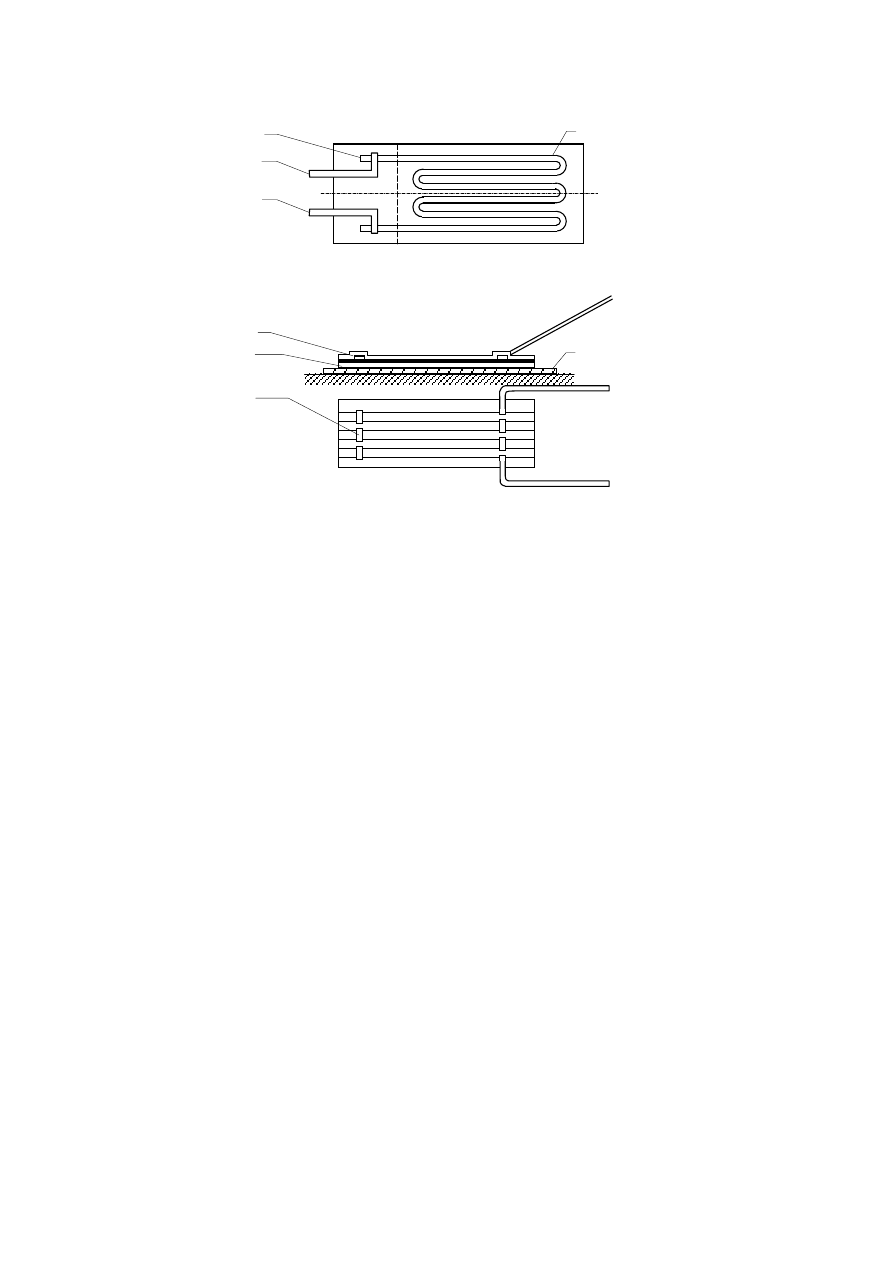

Rys. 1. Tensometr o uzwojeniu wężykowym

Rys. 2. Czujnik tensometryczny typu kratkowego

Pierwszy z nich pokazany na rys. 1 i składa się z szeregu równoległych zwojów (1)

ukształtowanych w formie wielokrotnego wężyka z drutu naklejonego specjalnym klejem (3)

na cienki papier, bibułkę lub taśmę celuloidową dopływ prądu elektrycznego odbywa się za

pośrednictwem dwóch grubszych przewodów (6) przylutowanych do końcówek drutu

oporowego (5). Drut z wierzchu przykrywa się naklejonym nań paskiem papieru (8) lub

filcem, w celu ochrony tensometru przed ewentualnym uszkodzeniem mechanicznym oraz

przed wpływem wilgoci i nagłych zmian temperatury. W ten sposób wykonany tensometr

nakleja się na odpowiednio przygotowaną powierzchnie przedmiotu badanego. Papierowa lub

celuloidowa podkładka (4) oraz cienka warstwa kleju spełnia jednocześnie rolę dielektryka w

stosunku do metalowej powierzchni przedmiotu.

Na rys. 2 przedstawia schemat budowy drugiego rodzaju tensometru typu kratkowego.

Tensometr składa się z szeregu równoległych drucików oporowych (1) połączonych

nalutowanymi znacznie grubszymi beleczkami poprzecznymi (2) poprzecinanymi w

odpowiedni sposób w celu stworzenia elektrycznego obwodu tensometru. Beleczki te

stanowią jednocześnie ograniczenie długości pomiarowej, czyli bazy tensometru l. Dopływ

prądu elektrycznego odbywa się za pośrednictwem dwóch grubszych przylutowanych

przewodów (6), przylutowanych do końcówek drutu oporowego (5).

Wyższość tensometrów o budowie kratkowej w porównaniu z tensometrami o budowie

wężykowej w głównej mierze przejawia się w tym, iż praktycznie są one niewrażliwe na

działanie odkształceń poprzecznych w stosunku do kierunku mierzonych odkształceń

podłużnych.

W obu przypadkach jako przewodnika używa się cienkiego drucika o średnicy 0,02 –

0,04 mm wykonanego ze specjalnego stopu np. (60%Cu, 40%Ni), chromonikieliny (75% Ni,

12% Fe, 11% Cr, 2% Mn), isoelastiku (55,5% Fe, 36% Ni, 8% Cr, 0,5 Mo) lub innych

materiałów.

Materiał nośny tworzący podkładkę dla drucika oporowego odgrywa bardzo ważną rolę

w jego pracy i dlatego musi odpowiadać następującym wymaganiom:

1. brak pełzania i histerezy,

2. nieczułość na wpływ wilgoci,

3. nieczułość na zmiany temperatury,

3

8

4

2

1

5

6

6

3

4. dobra przyczepność do kleju,

5. dostateczna wytrzymałość mechaniczna,

6. dobra izolacja

Do powierzchni używanych materiałów na podkładki stosuje się papier i folie z celulozy lub

innego materiału.

3.2. Technologia klejenia tensometrów

Wybrane miejsca powierzchni badanej konstrukcji przed umieszczeniem czujnika należy

starannie wygładzić, oczyścić i odtłuścić a następnie powlec cienką (0,03 – 0,05 mm)

warstwą specjalnego kleju. Klej ten musi spełniać określone warunki, powinien bowiem być

dobrym izolatorem, a ponadto powinien wiązać czujniki z powierzchnią tak, aby

odkształcenia drucika oporowego i odpowiednich włókien badanego elementu były

praktycznie jednakowe.

Naklejony czujnik należy następnie zabezpieczyć przed niekorzystnymi wpływami

otoczenia (głównie wilgocią) i przed uszkodzeniami mechanicznymi. Uzyskujemy to przed

powleczenie go dość grubą warstwą materiału izolującego np. żywicy itp. Najczęściej

zarówno do wyrobu czujników jak i przy ich naklejaniu są stosowane kleje wysychające. Do

najczęściej stosowanych klejów wysychających należą kleje acetonowo− celuloidowe. W

literaturze spotyka się wiele przepisów na tego rodzaju kleje. Najprostszym z nich jest klej o

następującej recepturze:

Aceton

– 100cm

3

Celuloid

– 6

÷ 8 g.

Naklejone czujniki przy pomocy tego kleju wymagają suszenia w temperaturze

pokojowej około 5−6 godzin.

Mogą być również stosowane kleje acetonowo−celuoidowe z różnymi domieszkami np.

Koloksylina o średniej gęstości (Nr 2)

15%

Aceton

21%

Octan amylowy

30%

Eter etylowy

30%

Jasna kalafonia

2%

W przypadku, gdy specjalnie zależy na szybkości przyklejenia, używamy szybko-

schnącego kleju celuloidowego

Eter etylowy

– 60 cm

3

Alkohol etylowy

– 40 cm

3

Celuloid

– 6 g

Kalafonia

– 2 g

Czas wiązania tego kleju wynosi 2−3 minuty. Czas jednak całkowitego stwardnienia

wynosi 6−8 godzin. Kleju tego używa się głównie przy produkcji czujników. Po wysuszeniu

czujnika i zabezpieczeniu przystępujemy do jego kontroli za pomocą omomierza lub mostka

tensometrycznego, oraz miernika izolacji. Najpierw mierzymy oporność czujnika, wady lub

uszkodzenia czujnika. Dlatego też w praktyce odrzucamy, albo uważamy za niepewne

czujniki, których oporność zmieniła się po naklejeniu więcej aniżeli o 2%. Oprócz zmian

oporności samego czujnika po przyklejeniu powinniśmy badać oporność izolacji, jaką tworzy

podkładka czujnika wraz z klejem. Za wystarczającą oporność izolacji uważa się oporność

rzędu 10

÷30 MΩ. Mniejsza oporność świadczy o wadliwym naklejeniu lub uszkodzeniu

czujnika, albo też przedostaniu się wilgoci. Pomiar oporności izolacji najlepiej jest wykonać

za pomocą specjalnego przyrządu. Końcową próbę czujnika możemy wykonać przyłączając

go w normalnym układzie do mostka tensometrycznego. Czujnik po zrównoważeniu mostka

lekko naciskamy palcem. Wskazówka mostka galwanometru ustawionego na najczulszy

zakres powinna się przy naciśnięciu wychylić i ponownie wrócić do położenia zerowego.

4

3.3. Fizykalne podstawy tensometrii oporowej

Wychodząc z prawa

s

l

R

⋅

=

ρ

(1)

Logarytmując dwustronnie wyrażenie

s

l

R

ln

ln

ln

ln

−

+

=

ρ

(2)

różniczkując dwustronnie

s

ds

l

dl

d

R

dR

−

+

=

ρ

ρ

(3)

Przechodząc do różnic skończonych

s

s

l

l

R

R

∆

−

∆

+

∆

=

∆

ρ

ρ

(4)

Dla jednoosiowego stanu obciążeń współczynnik Poissona

l

l

d

d

∆

∆

−

=

ν

(5)

Względny przyrost przekroju

l

l

d

d

s

s

∆

−

=

∆

=

∆

ν

2

2

(6)

Podstawiając do wzoru

ρ

ρ

ν

∆

+

+

∆

=

∆

)

2

1

(

l

l

R

R

(7)

Stosunek względnego przyrostu oporu do względnego przyrostu wydłużenia nazywamy

współczynnikiem czułości i oznaczamy przez K stąd

ε

ρ

ρ

ν

∆

+

+

=

∆

∆

=

2

1

l

l

R

R

K

(8)

ε

⋅

=

∆

k

R

R

(9)

Względny przyrost oporu jest proporcjonalny do względnego przyrostu wydłużenia.

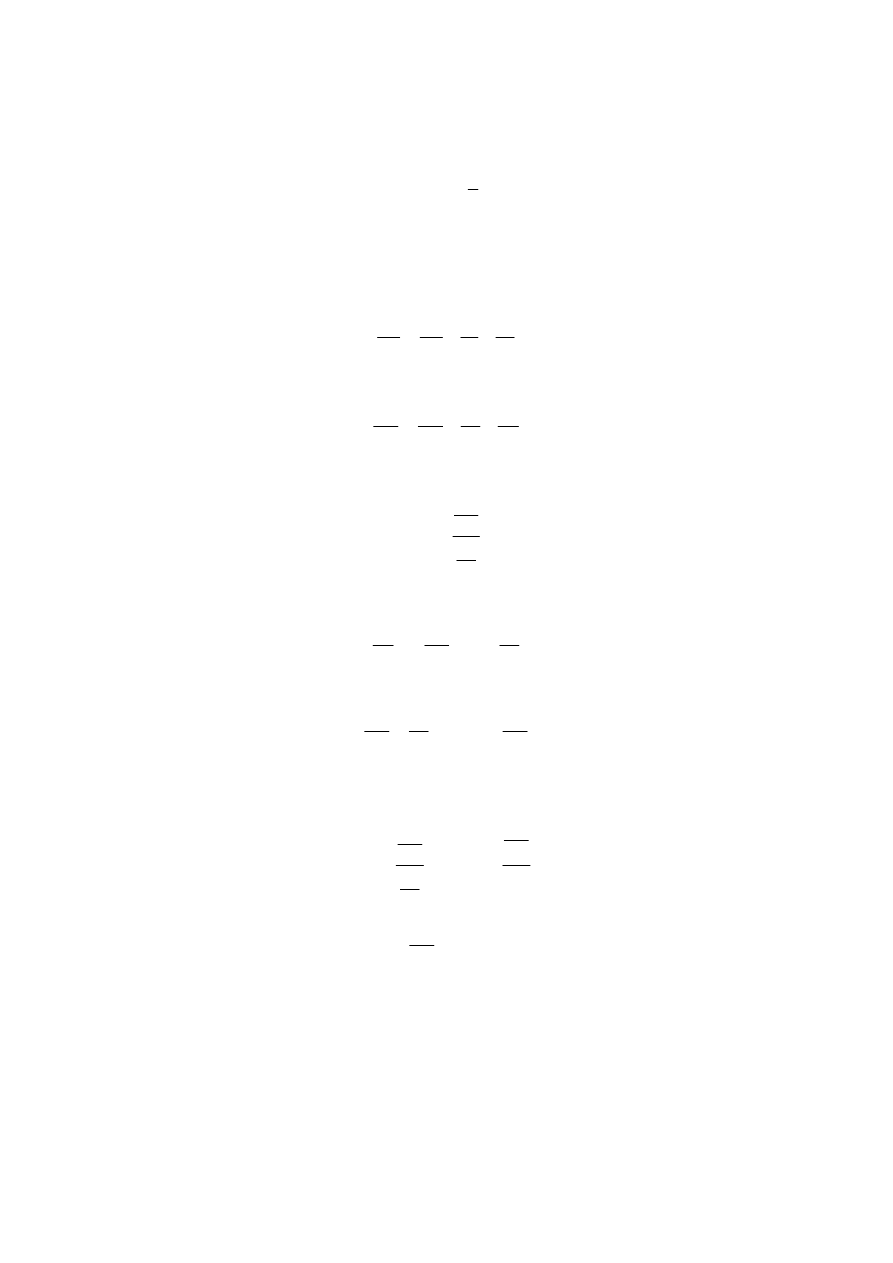

Do pomiaru bardzo małych zmian oporności tensometru stosuje się mostek Whedstone’a, w

którym

T

c

jest tensometrem czynnym i

T

k

tensometrem kompensacyjnym,

R

1

i

R

2

są oporami

stałymi,

P

jest potencjometrem ślizgowym,

G

– galwanometrem, zaś

Z

– źródłem prądu

stałego.

5

Rys. 3. Schemat układu pomiarowego

Zmiana temperatury otoczenia o ∆

t

powoduje zmianę oporności właściwej drucika

danego czujnika, zmianę odkształcenia materiału badanego, na który czujnik jest naklejony,

zmianę odkształcenia samego drucika i zmianę oporności przewodów łączących czujniki z

aparatem tensometrycznym. Ponadto nagrzanie czujnika prądem pomiarowym może

spowodować dalsze zmiany jego oporności.

Jeżeli przez α oznaczamy cieplny współczynnik rozszerzalności liniowej materiału

badanego a przez β podobny współczynnik materiału drucika oporowego to względny

przyrost oporu możemy wyrazić

t

k

R

R

∆

⋅

⋅

−

=

∆

)

(

0

1

β

α

(10)

przy czym R

0

– pocz

ą

tkowa oporno

ść

drucika. Samoogrzanie drucika oporowego o warto

ść

∆

t

wywoła równocze

ś

nie zmian

ę

jego oporno

ś

ci jednostkowej

t

R

R

∆

⋅

=

∆

γ

0

2

(11)

gdzie

γ

– współczynnik termicznych zmian oporno

ś

ci dla materiału drucika.

Zmiana temperatury drucika oporowego zale

ż

na od warto

ś

ci pr

ą

du nagrzewaj

ą

cego i

warunków chłodzenia ró

ż

ni si

ę

jednak od zmiany temperatury otoczenia. Oznaczamy ró

ż

nice

mi

ę

dzy zmian

ą

temperatury otoczenia

∆

t

d

. Uwzgl

ę

dniaj

ą

c te ró

ż

nice otrzymamy dalsz

ą

zmian

ę

jednostkowej oporno

ś

ci czujnika

d

k

t

R

R

∆

⋅

−

=

∆

)

(

0

3

β

γ

(12)

Sumuj

ą

c te wszystkie zmiany otrzymamy

d

t

k

t

k

R

R

∆

⋅

⋅

−

+

∆

+

⋅

−

=

∆

)

(

]

)

[(

0

β

γ

γ

β

α

(13)

Wpływ temperatury mo

ż

emy skompensowa

ć

w dwojaki sposób. Pierwszy sposób polega

na kompensacji w obr

ę

bie samego pojedynczego czujnika. Wymaga on wł

ą

czenia szeregowo

G

T

c

T

k

Z

P

R

1

R

2

6

z oporno

ś

ci

ą

czujnika oporno

ś

ci kompensacyjnej R

k

. Warto

ść

R

k

dobierzemy tak, aby zmiana

oporno

ś

ci wypadkowej była równa zeru, czyli

∆

R

+ R

k

= 0.

Podstawiaj

ą

c R

k

= R

k

γ

k

∆

t oraz

∆

R

z równania (13) otrzymamy

[

]

{

}

0

)

(

)

(

0

=

⋅

∆

⋅

−

+

∆

⋅

+

⋅

−

+

∆

⋅

⋅

R

t

k

t

k

t

R

d

k

k

β

γ

γ

β

α

γ

(14)

Aby zatem kompensacja była zupełna, niezale

ż

na ani od zmian temperatury otoczenia, ani od

zamian temperatury otoczenia, ani od zmian temperatury nagrzania drucika musz

ą

by

ć

spełnione dwa warunki

k

⋅

=

β

γ

(15)

k

R

R

k

k

⋅

⋅

=

⋅

−

α

γ

0

.

(16)

Współczynnik rozszerzalno

ś

ci materiału badanego jest najcz

ęś

ciej dodatni. Nale

ż

ałoby

wówczas zgodnie z równaniem (16) u

ż

y

ć

oporno

ś

ci kompensacyjnej R

k

o ujemnym

współczynniku termicznym

γ

k

. Najprostszym materiałem nadaj

ą

cym si

ę

do tego celu jest

mied

ź

o dodatnim współczynniku

γ

= 4

⋅10

−3

. Mo

ż

emy mimo to zastosowa

ć

drucik miedziany

jako oporno

ść

kompensacyjna wł

ą

czaj

ą

c go do przyległej gał

ę

zi mostka Wheatstone'a, gdzie

po wyrównaniu mostka dodatnie zmiany warto

ś

ci oporno

ś

ci działaj

ą

tak jak ujemne w gał

ę

zi

czujnika pomiarowego.

Drugi sposób kompensacji polega na zastosowaniu drugiego czujnika identycznego z

czujnikiem pomiarowym umieszczonym w układzie mostka Wheatstone'a w przyległej jego

gał

ę

zi. Ten drugi czujnik, zwany kompensacyjnym powinien pochodzi

ć

z tej samej serii, co

poprzedni, zwany czynnym. Oba czujniki powinny by

ć

naklejone na takim samym materiale,

w ten sam sposób naklejone oraz osuszone w identycznych warunkach. Jedyn

ą

ró

ż

nic

ą

mi

ę

dzy czujnikiem czynnym a kompensacyjnym jest to,

ż

e pierwszy poddajemy

odkształceniom pomiarowym, drugi za

ś

nie.

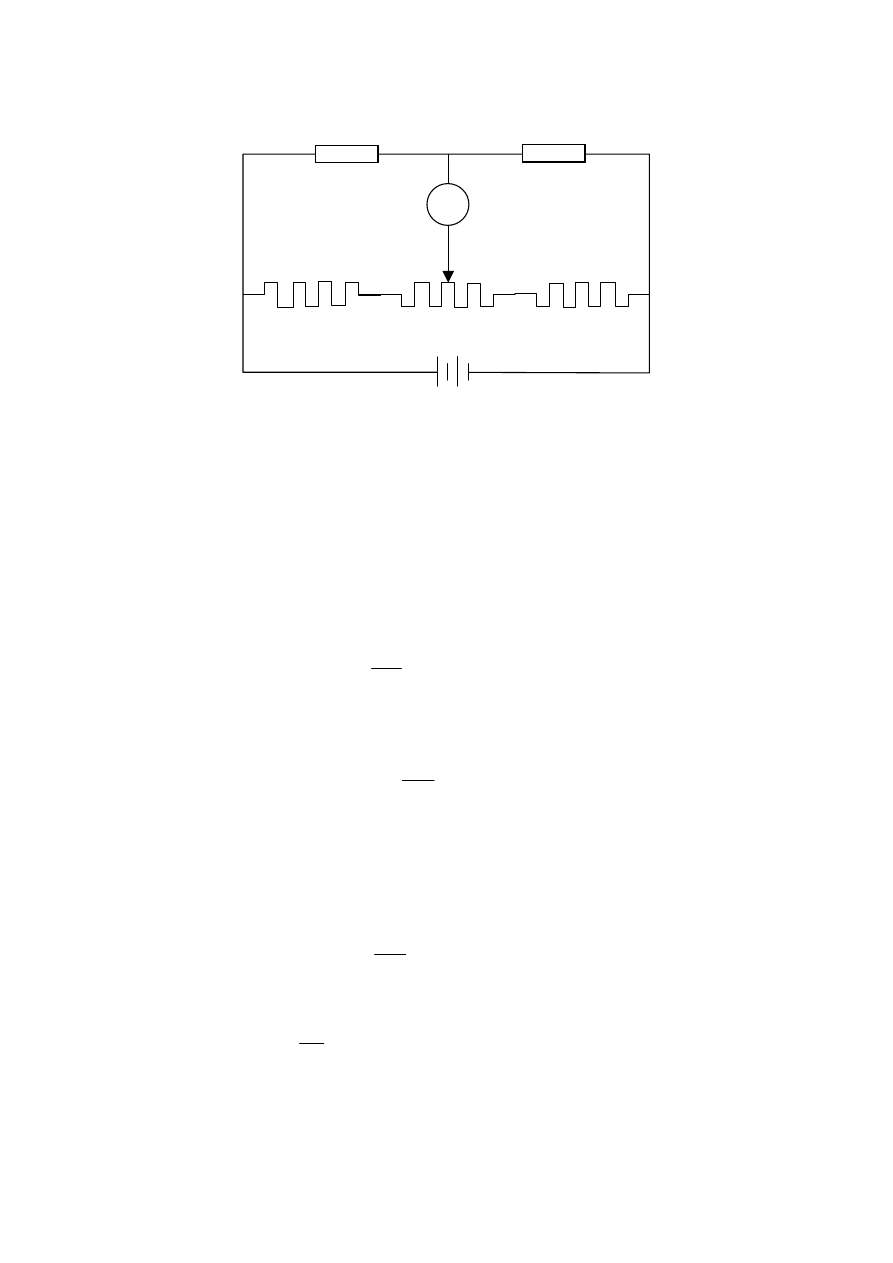

Przy pomocy tensometrów oporowych mo

ż

emy wyznacza

ć

napr

ęż

enia główne. Aby

wyznaczy

ć

trzy składowe

σ

x

,

σ

y

,

σ

xm

płaskiego stanu napr

ęż

enia w danym punkcie badanej

powierzchni, musimy okre

ś

li

ć

trzy składowe stanu odkształcenia tj. np. warto

ś

ci odkształce

ń

liniowych

ε

a

,

ε

b

,

ε

c

w trzech dowolnie wybranych kierunkach a, b i c przecinaj

ą

cych si

ę

w

wybranym punkcie A. Stosujemy w tym przypadku tzw. rozety tensometryczne – jest to kilka

tensometrów naklejonych w ró

ż

nych kierunkach

Poszczególne zmiany oporu rejestrowane s

ą

w pami

ę

ci komputera i ulegaj

ą

dalszej

obróbce. Gotowe wyniki bada

ń

napr

ęż

e

ń

i odkształce

ń

w płycie kołowej otrzymamy w

postaci wydruku tabel i wykresów.

7

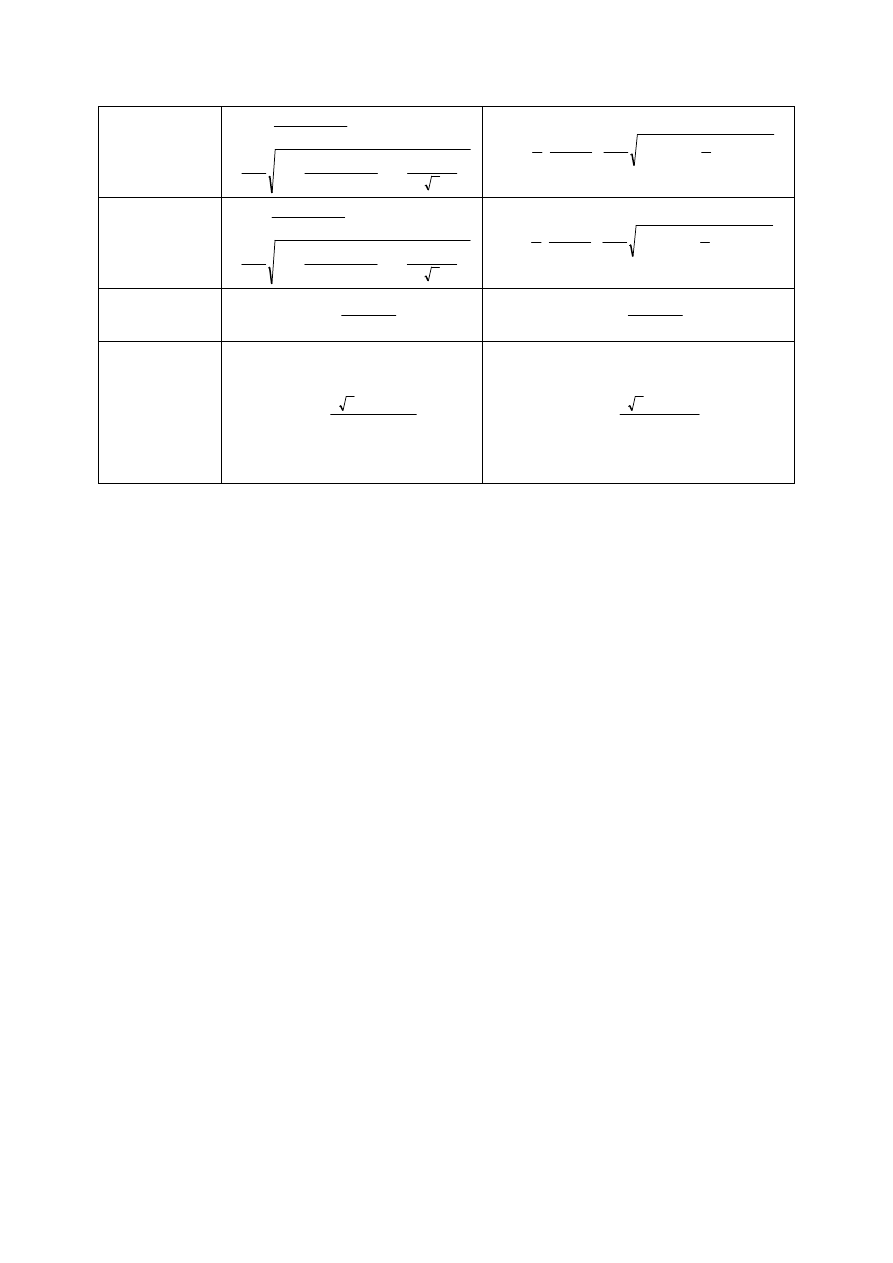

Rys. 4. Rozety tensometryczne

Mierz

ą

c odkształcenia w trzech wybranych kierunkach mo

ż

emy narysowa

ć

koło Mohra i

okre

ś

li

ć

wielko

ś

ci i kierunki odkształce

ń

głównych (rys. 5).

Rys. 5. Koło odkształceń Mohra

ε

2

x

x

ε

−

ε

2

x

x

ε

+

ε

2

γ

2

xy

γ

N

M

B

A

0

S

M’

ε

min

ε

y

ε

x

ε

max

2

max

γ

K

2ϕ

0

a)

b)

c)

0°

d)

e)

f)

90°

90°

225°

0°

90°

45°

0°

120°

240°

0°

120°

240°

0°

45°

135°

90°

0°

135°

45°

8

W tabeli 1 zestawiono kilka typów rozet tensometrycznych oraz wzory na ekstremalne

warto

ś

ci napr

ęż

e

ń

i ich kierunki.

Tabela 1. Zależności służące do obliczania różnych typów rozet

Typ rozety

Rodzaj określanej

dokładności

dwuczujnikowa

prostokątna

Maksymalne

odkształcenie główne

ε

max

0

max

ε

=

ε

(

)

(

)

2

90

45

2

45

0

90

0

max

2

2

2

ε

−

ε

+

ε

−

ε

+

ε

+

ε

=

ε

Minimalne odkształcenie

główne

ε

min

90

min

ε

=

ε

(

)

(

)

2

90

45

2

45

0

90

0

max

2

2

2

ε

−

ε

+

ε

−

ε

−

ε

+

ε

=

ε

Maksymalne naprężenie

główne

σ

max

(

)

90

2

0

2

max

1

E

ε

ν

+

ε

ν

−

=

σ

(

)

(

)

[

]

ε

+

ε

−

ε

+

ε

−

ε

ν

+

+

ν

−

ε

+

ε

=

σ

2

90

0

45

2

90

0

90

0

max

2

1

1

1

2

E

Minimalne naprężenie

główne

σ

min

(

)

0

2

90

2

min

1

E

ε

ν

+

ε

ν

−

=

σ

(

)

(

)

[

]

ε

+

ε

−

ε

+

ε

−

ε

ν

−

−

ν

−

ε

+

ε

=

σ

2

90

0

45

2

90

0

90

0

min

2

1

1

1

2

E

Maksymalne naprężenie

tnące

τ

max

2

min

max

max

σ

−

σ

=

τ

2

min

max

max

σ

−

σ

=

τ

Tangens podwójnego kąta

α

g

pomiędzy

maksymalnym

naprężeniem głównym i

kierunkiem

ε

0

tg2

α

g

0

2

tg

g

=

α

(

)

90

0

90

0

45

g

2

2

tg

ε

−

ε

ε

+

ε

−

ε

=

α

Tabela 1. cd.

Typ rozety

Rodzaj

określanej

dokładności

delta

T−delta

Maksymalne

odkształcenie

główne

ε

max

(

) (

) (

)

2

0

120

2

120

60

2

60

0

120

60

0

max

3

2

3

ε

−

ε

+

ε

−

ε

+

ε

−

ε

+

+

ε

+

ε

+

ε

=

ε

(

)

(

)

2

120

60

2

90

0

90

0

max

3

4

2

1

2

ε

−

ε

+

ε

−

ε

+

ε

+

ε

=

ε

Minimalne

odkształcenie

główne

ε

min

(

) (

) (

)

2

0

120

2

120

60

2

60

0

120

60

0

max

3

2

3

ε

−

ε

+

ε

−

ε

+

ε

−

ε

−

−

ε

+

ε

+

ε

=

ε

(

)

(

)

2

120

60

2

90

0

90

0

max

3

4

2

1

2

ε

−

ε

+

ε

−

ε

−

ε

+

ε

=

ε

ε

0

ε

90

ε

0

ε

90

ε

45

ε

0

ε

60

ε

120

ε

0

ε

60

ε

120

ε

90

9

Maksymalne

naprężenie

główne

σ

max

(

)

2

120

60

2

120

60

0

0

120

60

0

max

3

3

1

1

1

3

ε

−

ε

+

ε

+

ε

+

ε

−

ε

ν

+

+

+

ν

−

ε

+

ε

+

ε

=

σ

(

)

(

)

ε

−

ε

+

ε

−

ε

ν

+

+

ν

−

ε

+

ε

=

σ

2

120

60

2

90

0

90

0

max

3

4

1

1

1

2

E

Minimalne

naprężenie

główne

σ

min

(

)

2

120

60

2

120

60

0

0

120

60

0

min

3

3

1

1

1

3

ε

−

ε

+

ε

+

ε

+

ε

−

ε

ν

+

−

−

ν

−

ε

+

ε

+

ε

=

σ

(

)

(

)

ε

−

ε

+

ε

−

ε

ν

+

−

ν

−

ε

+

ε

=

σ

2

120

60

2

90

0

90

0

min

3

4

1

1

1

2

E

Maksymalne

naprężenie tnące

τ

max

2

min

max

max

σ

−

σ

=

τ

2

min

max

max

σ

−

σ

=

τ

Tangens

podwójnego kąta

α

g

pomiędzy

maksymalnym

naprężeniem

głównym i

kierunkiem

ε

0

tg2

α

g

(

)

(

)

120

60

0

120

60

g

2

3

2

tg

ε

+

ε

−

ε

ε

−

ε

=

α

(

)

(

)

90

0

120

60

g

3

3

2

2

tg

ε

−

ε

ε

−

ε

=

α

Ze wzgl

ę

du na przeznaczenie tensometry dzielimy na:

●

tensometry do pomiarów statycznych,

●

tensometry do pomiaru dynamicznych.

Ze wzgl

ę

du na budow

ę

tensometry dzielimy na mechaniczne, pneumatyczne, strunowe,

optyczno−mechaniczne, elektryczne, które dziel

ą

si

ę

na:

●

elektrooporowe,

●

pojemno

ś

ciowe,

●

indukcyjne,

●

piezoelektryczne,

●

magnetyczne.

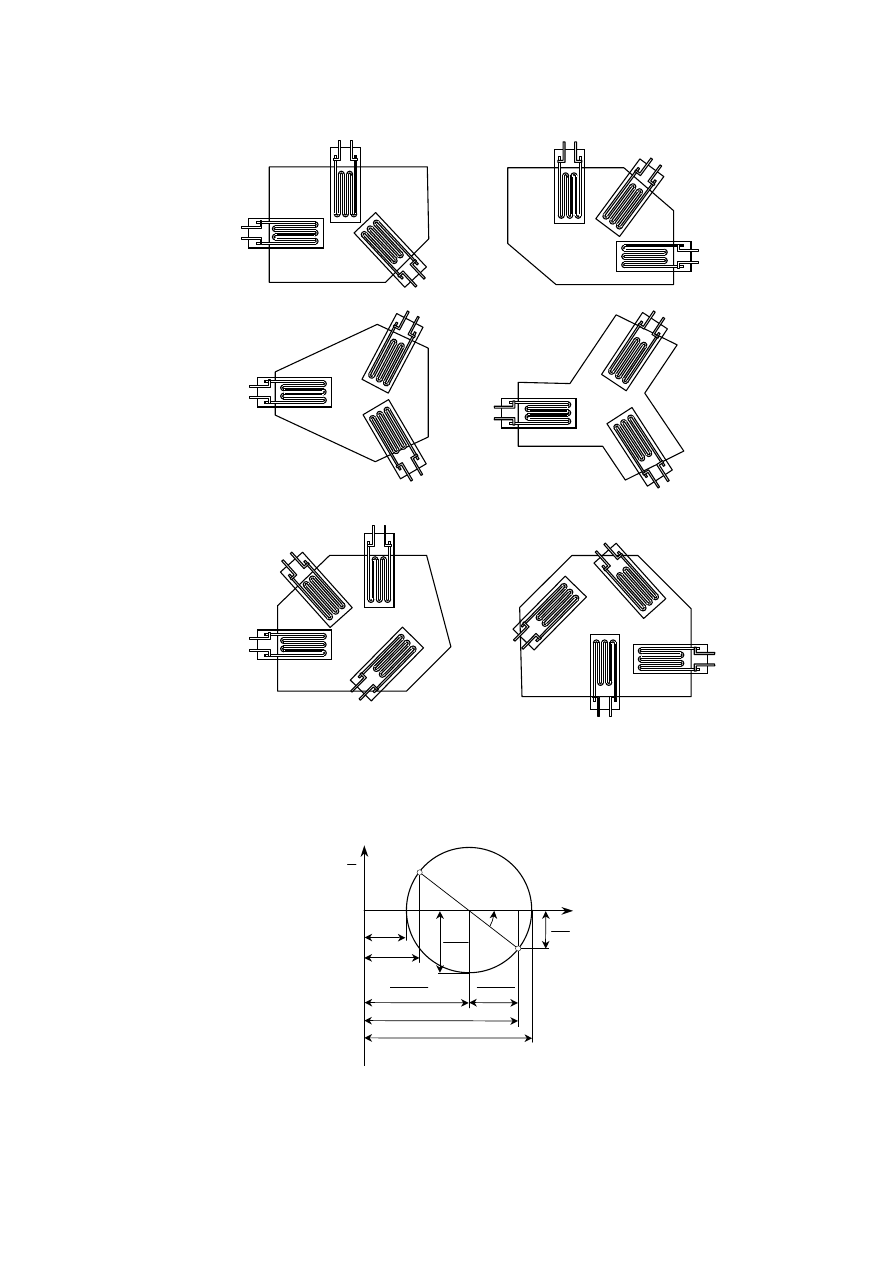

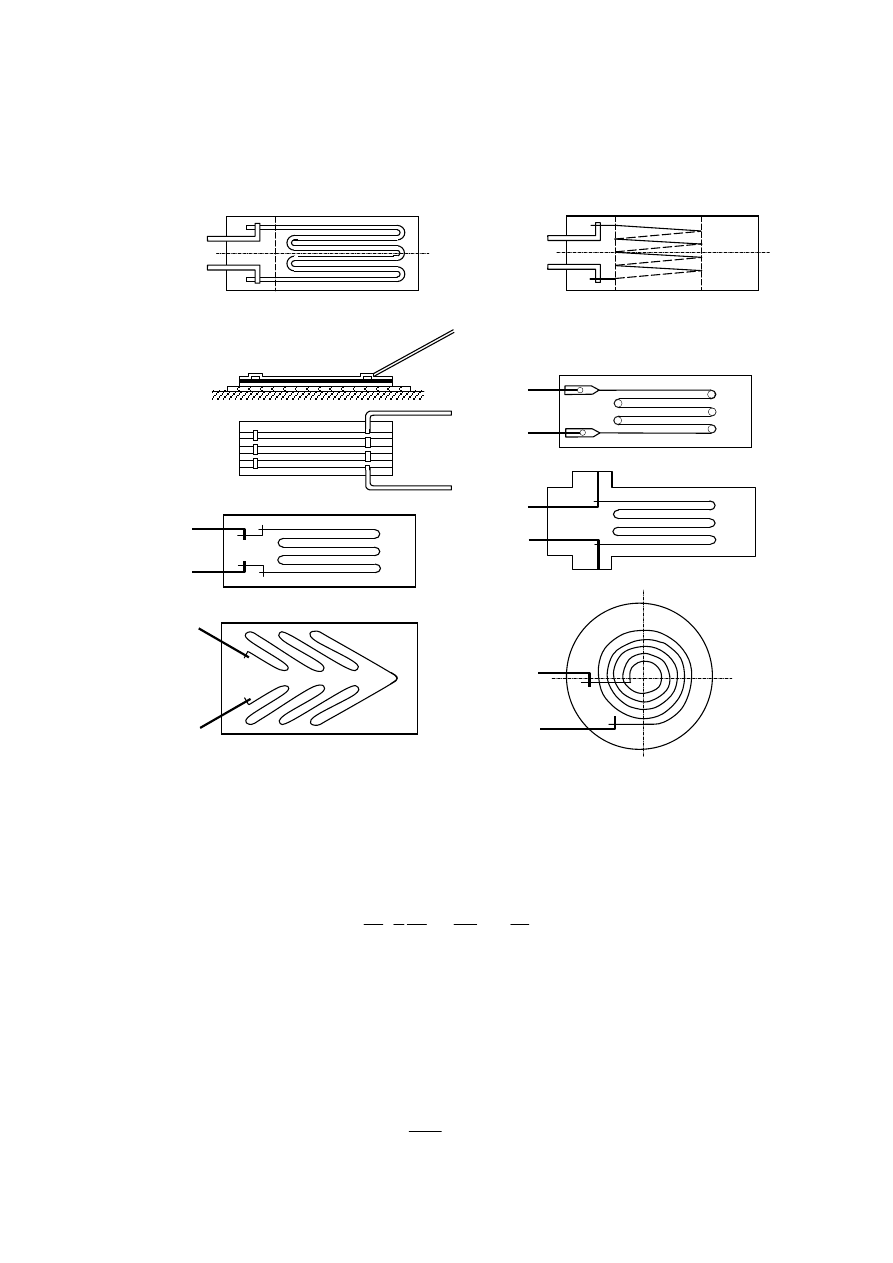

Na rys. 6 przedstawiono kilka typów najcz

ęś

ciej stosowanych tensometrów

elektrooporowych.

Zalety tensometrów oporowych:

1. Du

ż

a dokładno

ść

i czuło

ść

pomiaru obecnie budowane aparaty pomiarowe pozwalaj

ą

na odczyt mierzonego odkształcenia z dokładno

ś

ci

ą

do

ε

= 5

⋅10

−6

, co do stali

odpowiada napr

ęż

eniu

σ

= 1 N/mm

2

.

2. Mała masa oraz nieznaczne wymiary pozwalaj

ą

na stosowanie tensometrów

elektrooporowych do pomiarów napr

ęż

e

ń

w ró

ż

nych trudno dost

ę

pnych miejscach.

3. Mo

ż

liwo

ść

pomiaru napr

ęż

e

ń

na małych i silnie zakrzywionych powierzchniach.

4. Mo

ż

liwo

ść

pomiaru napr

ęż

e

ń

pochodz

ą

cych od obci

ąż

e

ń

dynamicznych.

5. Mo

ż

liwo

ść

pomiaru napr

ęż

e

ń

na elementach maszyn znajduj

ą

cych si

ę

w ruchu.

6. Mo

ż

liwo

ść

dokonywania pomiarów zdalnych z jednego miejsca operacyjnego, dla

wielu znacznie oddalonych od siebie punktów pomiarowych.

7. Ze wzgl

ę

du na bezpo

ś

rednie przekazywanie odkształce

ń

na drut oporowy tensometru

wyeliminowane s

ą

wszelkie bł

ę

dy i niedokładno

ś

ci przekładni, luzów, po

ś

lizgów,

bezwładno

ś

ci, itp. Czynników wyst

ę

puj

ą

cych w urz

ą

dzeniach tensometrów

mechanicznych.

8. Mo

ż

liwo

ść

pomiaru napr

ęż

e

ń

głównych poprzez stosowanie układów rozetkowych

umo

ż

liwiaj

ą

cych równoczesny pomiar odkształce

ń

w trzech okre

ś

lonych kierunkach.

10

Rys. 6. Rodzaje czujników: a) czujnik wężykowy, b) czujnik zygzakowy, c) czujnik kratkowy,

d) czujnik kratkowy, e i f) odmiany czujnika wężykowego, g) czujnik choinkowy, h) czujnik spiralny

3.4. Naprężenia i odkształcenia w płycie kołowej

Ze wzgl

ę

du na osiowo symetryczne obci

ąż

enie i zamocowanie zagadnienie mo

ż

emy

rozwi

ą

za

ć

teoretycznie poprzez scałkowanie nast

ę

puj

ą

cego równania

D

T

dr

dw

r

dr

d

r

dr

d

r

=

⋅

)

(

1

(17)

uwzgl

ę

dniaj

ą

c nast

ę

puj

ą

ce warunki brzegowe

r

= 0,

φ

= 0

r

= a,

φ

= 0

(18)

r

= a, w = 0

Po rozwi

ą

zaniu otrzymujemy

)

(

16

2

2

r

a

D

qr

−

=

ϕ

,

(19)

a)

c)

b)

e)

d)

f)

g)

h)

11

2

2

2

)

(

64

r

a

D

q

w

−

=

,

(20)

[

]

2

2

2

)

3

(

)

1

(

8

3

r

a

h

q

r

⋅

+

−

⋅

+

=

ν

ν

σ

,

(21)

[

]

2

2

2

)

3

1

(

)

1

(

8

3

r

a

h

q

t

⋅

+

−

⋅

+

=

ν

ν

σ

.

(22)

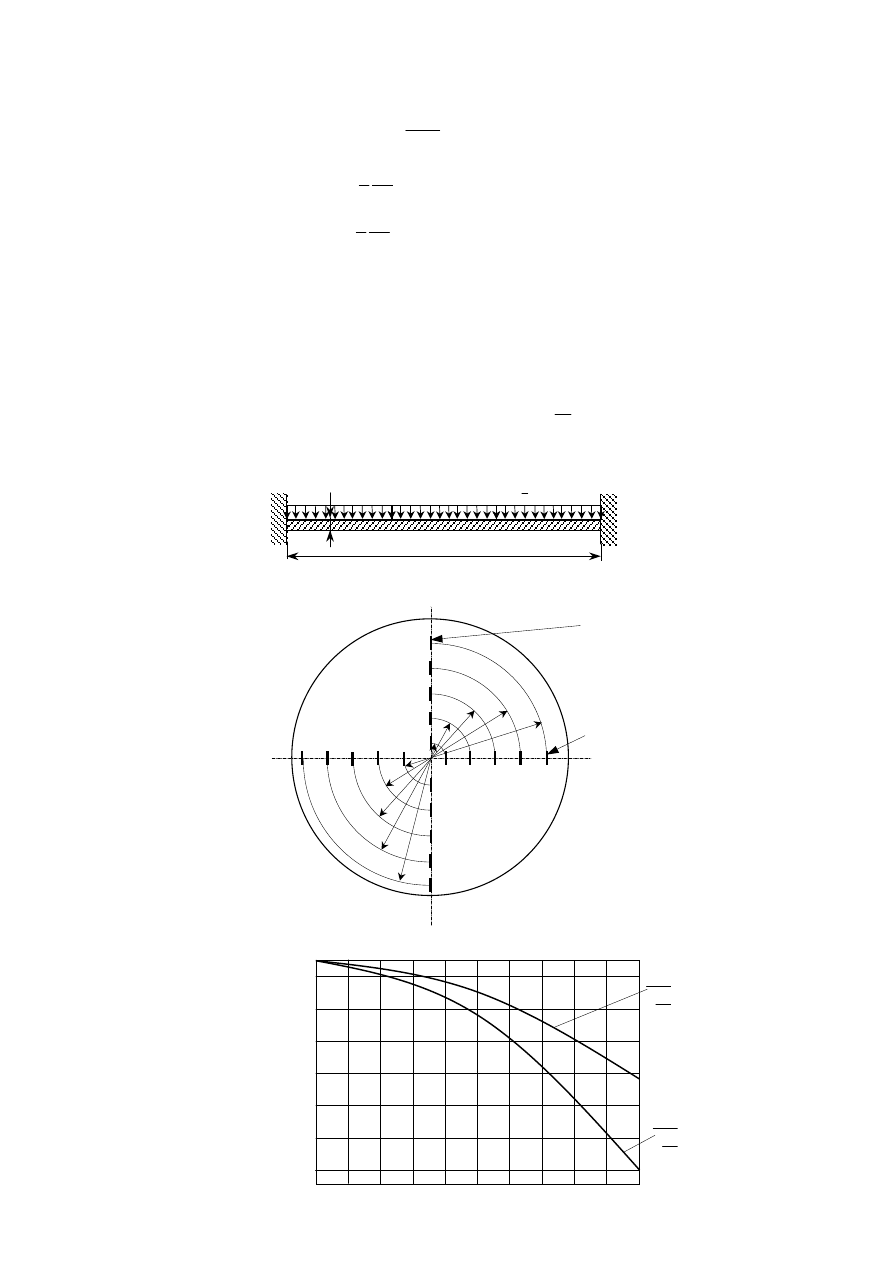

4. Wykonanie ćwiczenia

Pomiar odkształce

ń

wykonano na płycie kołowej utwierdzonej na obwodzie obci

ąż

onej

ci

ś

nieniem q (rys. 7).

Na podstawie wzorów (21) i (22) na rys. 9 przedstawiono rozkłady napr

ęż

e

ń

promieniowych i

obwodowych. Na płycie pomiarowej naklejono tensometry promieniowe i obwodowe dla

bezwymiarowego promienia i obwodowe dla promienia

a

r

n

=

ϕ

zmieniaj

ą

cego si

ę

od 0,1 do

1,0 co 0,1 (rys. 8). Na podstawie pomiarów tensometrycznych mo

ż

emy sporz

ą

dzi

ć

wykresy

rzeczywistych napr

ęż

e

ń

promieniowych i obwodowych panuj

ą

cych w płycie.

Rys. 7. Płyta kołowa obciążona ciśnieniem q

Rys. 8. Usytuowanie tensometrów oporowych

q

2a

h

Czujniki naklejone

promieniowo

Czujniki naklejone

obwodowo

r

1

r

7

r

5

r

3

r

9

r

2

r

4

r

8

r

6

r

10

0,0

0,4

0,2

−0,2

−0,4

−0,6

−0,8

0,1

0,4

0,2

0,3

0,5

0,8

0,6

0,7

0,9

2

2

t

h

a

q

σ

2

2

r

h

a

q

σ

12

Rys. 9. Rozkłady naprężeń w płycie kołowej

5. Wykonanie sprawozdania

W sprawozdaniu nale

ż

y umie

ś

ci

ć

:

1. tytuł

ć

wiczenia,

2. cele

ć

wiczenia,

3. tabel

ę

pomiarow

ą

,

4. wykresy napr

ęż

e

ń

rzeczywistych

σ

r

,

σ

t

,

5. wnioski.

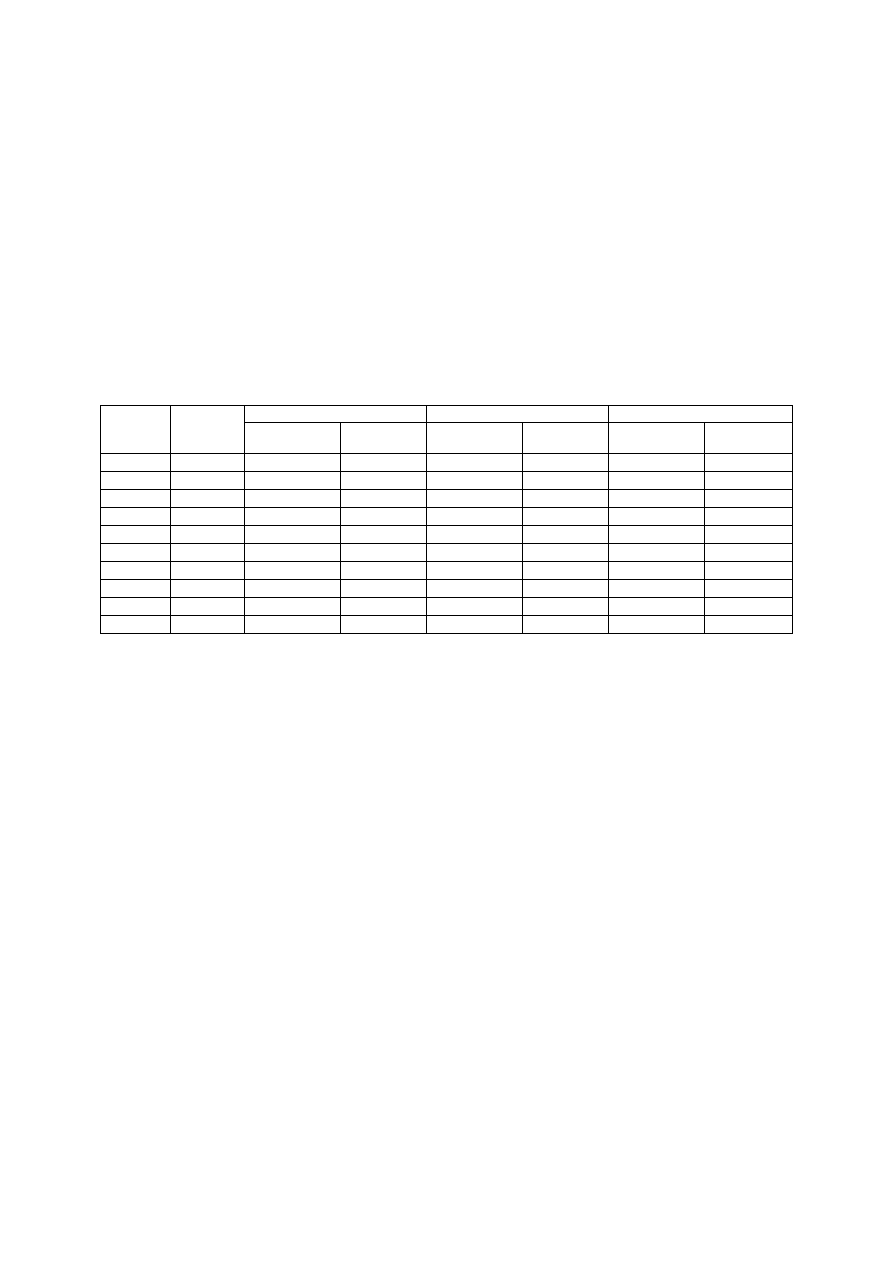

Tabela pomiarowa

Odczyty na czujnikach

Przyrosty odkształceń

Przyrosty naprężeń

Nr

czujnika

Ciśnienie q

[MPa]

promieniowych

[%]

obwodowych

[%]

promieniowych

[%]

obwodowych

[%]

promieniowych

[MN/m

2

]

obwodowych

[MN/m

2

]

1

2

3

4

5

6

7

8

9

10

Literatura

[1] Bachmacz W.: Wytrzymałość materiałów. Badania doświadczalne. Skrypt Politechniki Częstochowskiej,

Częstochowa 1973.

[2] Banasik M.: Ćwiczenia laboratoryjne z wytrzymałości materiałów. PWN, Warszawa 1977.

[3] Boruszak A., Sykulski R., Wrześniowski K.: Wytrzymałość materiałów. Doświadczalne metody badań.

Wydawnictwo Politechniki Poznańskiej, Poznań 1977.

[4] Dyląg Z., Orłoś Z.: Wytrzymałość zmęczeniowa materiałów. Warszawa. WNT 1962.

[5] Jastrzębski P., Mutermilch J., Orłoś W.: Wytrzymałość materiałów. Warszawa. Arkady 1985.

[6] Katarzyński S., Kocańda S., Zakrzewski M.: Badania właściwości mechanicznych metali. WNT, Warszawa

1967.

[7] Łączkowski R.: Wytrzymałość materiałów. Gdańsk. WPG 1988.

[8] Mazurkiewicz S.: Laboratorium z wytrzymałości materiałów. Wydawnictwo Politechniki Krakowskiej,

Kraków 1978.

[9] Niezgodziński M.E., Niezgodziński T.: Wzory wykresy i tablice wytrzymałościowe. Warszawa. WNT

1996.

[10] Orłoś Z.: Doświadczalna analiza odkształceń i naprężeń. PWN, Warszawa 1977.

[11] Walczyk Z.: Wytrzymałość materiałów. Gdańsk. WPG 1998.

Wyszukiwarka

Podobne podstrony:

lwm c09 (2)

lwm c08 (2)

Podstawy zarządzania 6 01 2008 C11 ćw 5

C11 2

LWM sciaga

C11 5

lwm c04 (2)

Sprawozdanie LWM tensometria

C11 3

Nissan Tiida, typ C11, 2006

C11 Liczby zespolone

lwm c03 (2)

Celestron C6, C8, C9 25, C11 SGT

C11, SGSP, SGSP, cz.1, hydromechanika, Hydromechanika, instrukcje stare

lwm pyt

C11 sch

C11 6

C-11, Sprawozdanie z ˙wiczenia C11

więcej podobnych podstron