„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Zbigniew Eliasz

Stosowanie sterowników i komputerów w automatyce

731[01].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Roman Grobelny

mgr inż. Dariusz Główczak

Opracowanie redakcyjne:

mgr inż. Zbigniew Eliasz

Konsultacja:

mgr inż. Ryszard Dolata

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 731[01].Z1.02

„Stosowanie sterowników i komputerów w automatyce”, zawartego w modułowym

programie nauczania dla zawodu mechanik automatyki przemysłowej i urządzeń

precyzyjnych

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Oznaczenia i symbole stosowane na sterownikach i w dokumentacji

technicznej oraz budowa i parametry elektryczne sterowników

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

14

4.2. Zasada działania sterownika i jego parametry elektryczne

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające

17

4.2.3. Ćwiczenia

17

4.2.4. Sprawdzian postępów

24

4.3. Elektryczne układy wykonawcze współpracujące ze sterownikami

25

4.3.1. Materiał nauczania

25

4.3.2. Pytania sprawdzające

34

4.3.3. Ćwiczenia

34

4.3.4. Sprawdzian postępów

37

4.4. Zabezpieczenia instalacji elektrycznych i układów elektronicznych

stosowane przy sterownikach

38

4.4.1. Materiał nauczania

38

4.4.2. Pytania sprawdzające

42

4.4.3. Ćwiczenia

42

4.4.4. Sprawdzian postępów

47

4.5. Komputerowe

wspomaganie

projektowania

systemów

z

zastosowaniem sterowników

48

4.5.1. Materiał nauczania

48

4.5.2. Pytania sprawdzające

54

4.5.3. Ćwiczenia

54

4.5.4. Sprawdzian postępów

57

5. Sprawdzian postępów

58

6. Literatura

64

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci służył pomocą podczas przyswajania wiedzy z zakresu stosowania

sterowników i komputerów w automatyce. Musisz jednak wiedzieć, że na świecie istnieje

wiele firm produkujących sterowniki różniące się nieco między sobą. W tym poradniku

znajdziesz przykład oparty na jednym z nich. Istnieje jednak więcej podobieństw niż różnic

między sterownikiem opisanym w poradniku, a innymi produkowanymi na świecie. Jestem

pewien, że w razie potrzeby po zapoznaniu się z dokumentacją techniczną dowolnego

sterownika znajdziesz w niej podobieństwo do sterownika tutaj opisanego.

W poradniku znajdziesz:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć opanowane, aby bez

problemów korzystać z materiału tej jednostki,

−

wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – „pigułka” wiadomości teoretycznych niezbędnych do opanowania

treści jednostki modułowej,

−

zestaw pytań, które pozwolą Ci sprawdzić, czy opanowałeś już podane treści,

−

ćwiczenia pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

test osiągnięć – przykładowy zestaw zadań i pytań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

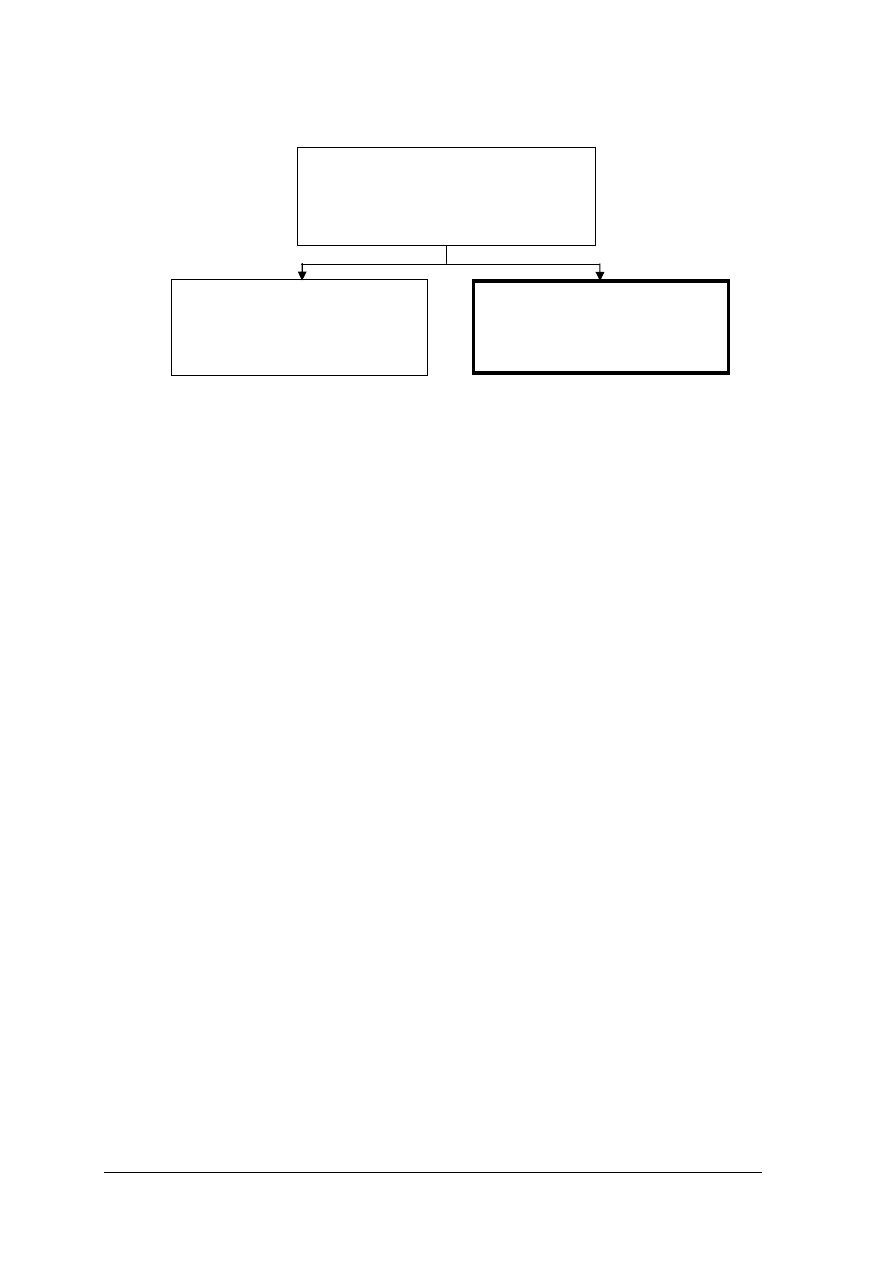

Schemat układu jednostek modułowych

731[01].Z1

Podstawy regulacji

i wykorzystanie techniki

komputerowej w automatyce

731[01].Z1.01

Analizowanie struktury układu

regulacji i charakterystyk

regulatorów

731[01].Z1.02

Stosowanie sterowników

i komputerów w automatyce

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej powinieneś umieć:

−

posługiwać się dokumentacją konstrukcyjną i technologiczną, katalogami oraz normami

technicznymi,

−

odczytywać rysunki techniczne oraz schematy układów automatyki analogowej

i cyfrowej,

−

mierzyć podstawowe wielkości fizyczne i geometryczne,

−

stosować różne sposoby łączenia elementów,

−

rozpoznawać elementy mechanizmów precyzyjnych w przyrządach i układach

automatyki przemysłowej,

−

rozpoznawać elementy napędów hydraulicznych, pneumatycznych i elektrycznych

stosowanych w układach automatyki przemysłowej,

−

montować elementy i zespoły układów automatyki przemysłowej, aparatury kontrolno–

pomiarowej i urządzeń precyzyjnych,

−

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska,

−

organizować stanowisko pracy zgodnie z wymaganiami ergonomii,

−

udzielać pierwszej pomocy poszkodowanym w wypadkach przy pracy,

−

komunikować się z uczestnikami procesu pracy,

−

korzystać z różnych źródeł informacji,

−

badać układy elektryczne i elektroniczne,

−

posługiwać się komputerem w stopniu podstawowym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznać oznaczenia i symbole stosowane na sterownikach,

−

rozróżnić wejścia i wyjścia analogowe i cyfrowe sterowników,

−

zidentyfikować elementy układów elektrycznych współpracujących ze sterownikiem,

−

wyjaśnić budowę, zasadę działania i określić funkcje układów elektrycznych

współpracujących ze sterownikiem,

−

podłączyć sterownik do sieci zasilającej,

−

połączyć sterownik z układami pomiarowymi i wykonawczymi zgodnie z dokumentacją

techniczną,

−

zlokalizować uszkodzenia w obwodach,

−

określić rodzaje błędów i usterek w obwodach (skorzystać z kodów błędów

sterowników),

−

skorzystać z programów komputerowych w celu uruchamiania sterowników,

−

sprawdzić zabezpieczenia instalacji i urządzeń elektrycznych oraz układów

elektronicznych,

−

posłużyć się dokumentacją techniczną, katalogami oraz normami, podczas doboru

elementów układów elektrycznych i elektronicznych,

−

skorzystać z programu komputerowego podczas dobierania elementów układów

elektrycznych i elektronicznych,

−

zastosować zasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska na stanowisku pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Oznaczenia

i

symbole

stosowane

na

sterownikach

i w dokumentacji technicznej oraz budowa i parametry

elektryczne sterowników

4.1.1. Materiał nauczania

Sterowniki możemy podzielić na różne sposoby. Ze względu na wielkość możemy

wyróżnić trzy grupy sterowników:

1. Sterowniki małe – max 100 I/O (I – wejścia dwustanowe, O – wyjścia dwustanowe),

przeznaczone są do obsługi pojedynczej maszyny lub małego węzła technologicznego.

2. Sterowniki średnie – od 100 do 500 I/O. Przeznaczone są do obsługi pojedynczego węzła

technologicznego lub prostej linii produkcyjnej.

3. Sterowniki duże – od 500 do 3000 I/O. Przeznaczone są do obsługi całej linii

produkcyjnej lub kilku węzłów technologicznych.

Ze względu na budowę rozróżniamy dwie grupy sterowników:

1. Sterowniki kompaktowe – charakteryzujące się zwartą budową zawierającą wszystkie

elementy z brakiem możliwości ich przekonfigurowania.

2. Sterowniki modułowe – występuje w nich jedna płyta rozszerzeń z miejscem na moduły,

które można dobierać według potrzeb projektanta.

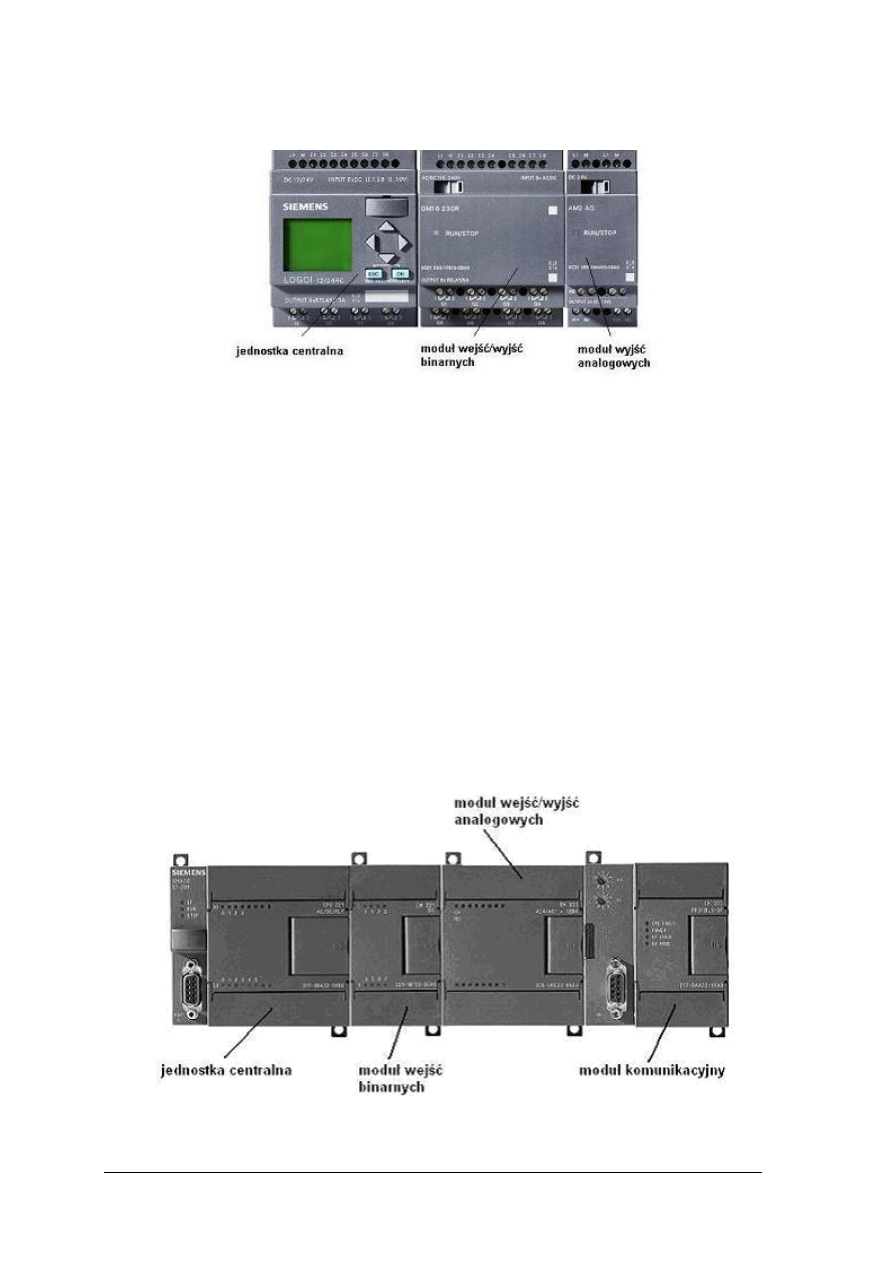

Budowa zewnętrzna

Sterowniki programowalne różnych producentów różnią się między sobą dość znacznie,

jednak z reguły posiadają pewne cechy wspólne. W budowie zewnętrznej sterownika PLC

zauważyć można takie elementy jak:

−

dwustanowe moduły wejść i wyjść,

−

analogowe moduły wejść i wyjść,

−

jednostkę centralną CPU,

−

zasilacz,

−

kasetę rozszerzeń z miejscem na moduły,

−

obwody licznika impulsów,

−

moduł pozycjonowania osi,

−

moduły komunikacyjne obsługujące standardowe protokoły przesyłania danych.

Elementy wewnętrzne sterownika zabudowane są w zwartej obudowie najczęściej

z tworzywa sztucznego zapewniającego ochronę przeciwporażeniową oraz ochronę przed

przypadkowym wprowadzeniem części mogących spowodować uszkodzenie mechaniczne lub

elektryczne sterownika. Wyprowadzenia realizowane są wtykowo, dzięki czemu możliwe jest

wykonywanie szybkich połączeń bez potrzeby uprzedniego mocowania sterownika na tablicy.

(rys. 1). Oznaczenia na sterownikach:

Wejście sterownika

Wyjście sterownika

INPUT

OUTPUT

IN

OUT

E

A

EINGANG

AUSGANG

EIN

AUS

WEJŚCIE

WYJŚCIE

WEJ

WYJ

I

Q

X

Y

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

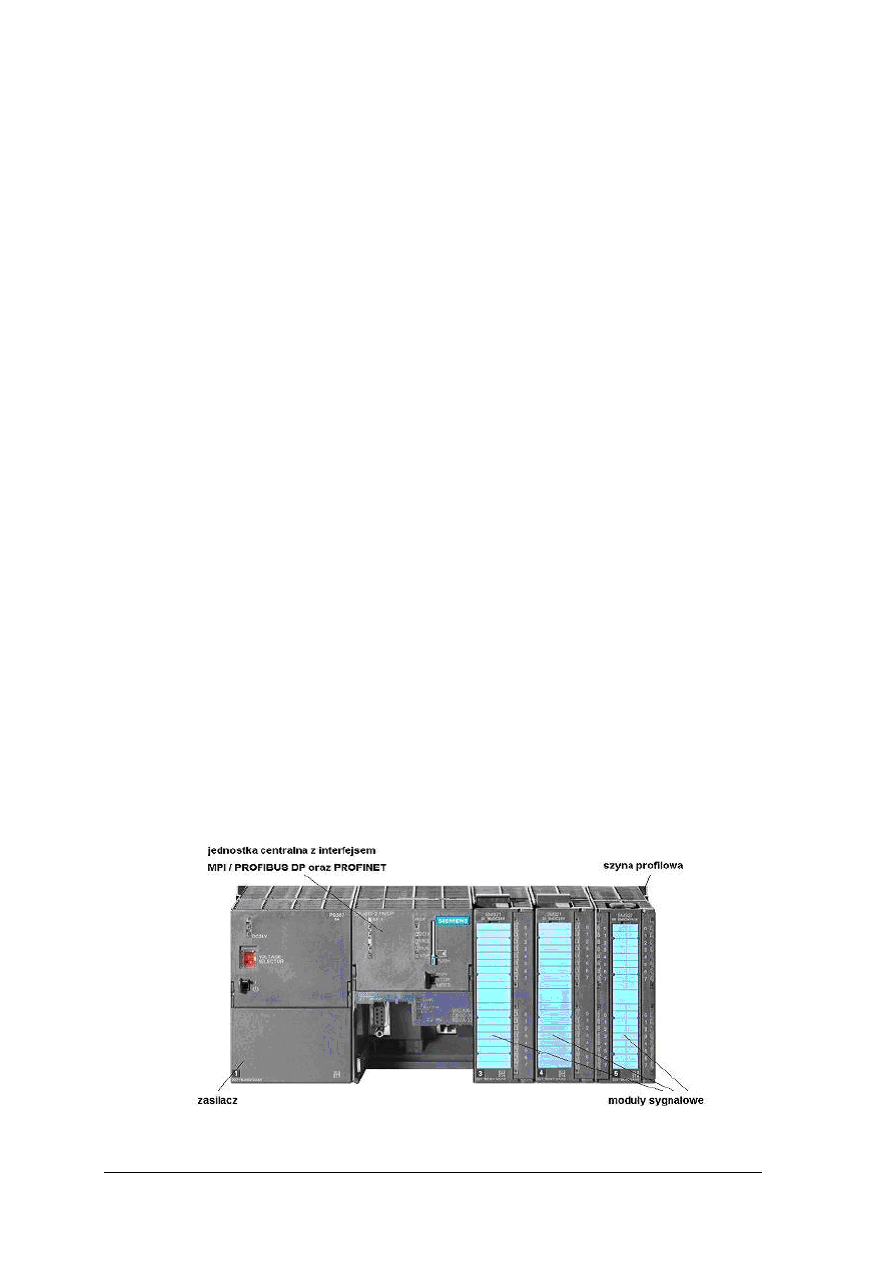

Rys. 1.

Budowa zewnętrzna sterownika [opracowanie własne]

Sterownik LOGO! (sterownik mały, rys. 2) to uniwersalne urządzenie służące

do przełączania i sterowania w zastosowaniach domowych i przemysłowych. Umożliwia

sterowanie oświetleniem, roletami, żaluzjami, systemami grzewczymi i klimatyzacyjnymi

oraz szeregiem innych urządzeń. LOGO! znajduje również zastosowanie w przemyśle do

budowy układów sterowania i automatyzacji maszyn. Posiada dopuszczenie do zastosowań

na statkach

morskich. Dzięki wykorzystaniu

inteligentnych sterowników LOGO!

optymalizowany jest czas projektowania oraz uruchamiania instalacji. Minimalizowane są

układy związane z wykonaniem połączeń elektrycznych w odniesieniu do konwencjonalnych

sterowań budowanych na bazie przekaźników i styczników. Ważną zaletą sterowników

LOGO! jest łatwość programowania. Program tworzymy łącząc ze sobą gotowe bloki

funkcyjne. Podstawowe dane techniczne LOGO!:

−

maksymalna liczba we/wy cyfrowych: 24/16,

−

maksymalna liczba we/wy analogowych: 8/2,

−

modułowa konstrukcja,

−

duży wybór modułów wejścia/wyjścia,

−

automatyczny przełącznik lato/zima,

−

wyświetlacz LCD z możliwością wyświetlania znaków alfanumerycznych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

możliwość łatwej rozbudowy,

−

eliminacja zakłóceń w klasie B.

Rys. 2. Budowa sterownika LOGO! (przykład małego sterownika modułowego) [7]

Moduł podstawowy LOGO! Basic dostępny jest w dwóch klasach napięciowych

(zasilany napięciem 24VDC, 12VDC (napięcie stałe), 24VDC lub 24VAC (napięcie

przemienne), a także w zakresie napięć 115 – 240VAC/DC) oraz w dwóch wykonaniach

(z wyświetlaczem oraz bez wyświetlacza). Moduł podstawowy LOGO! wyposażony jest

w interfejs umożliwiający dołączenie dodatkowych modułów rozszerzeń. LOGO! może

zostać zamontowany na 35 mm szynie DIN lub bezpośrednio na ścianie lub drzwiach szafy

sterującej. Za pomocą modułów rozszerzeń można podłączyć 24 wejścia binarne, 16 wyjść

binarnych, 8 wejść analogowych oraz 2 wyjścia analogowe. Dzięki modułowi 2 wyjść

analogowych można wykorzystać w programie funkcje regulatora PI itp.

Sterownik S7–200 (sterownik średni, rys. 3) jest sterownikiem dedykowanym

automatyzacji maszyn i urządzeń oraz przeznaczonym do tworzenia zdecentralizowanych

struktur sterowania dla małych obiektów typu przepompownie, małe oczyszczalnie ścieków.

Niewielkie wymiary i kompaktowa budowa modułowa predysponują S7–200 do zastosowań

w miejscach o ograniczonej przestrzeni zabudowy. Może być łatwo dopasowany do wymagań

użytkownika. Sterownik charakteryzuje się doskonałą wydajnością oraz funkcjonalnością.

Obsługuje procesy w czasie rzeczywistym, tzn. że sterownik wyposażony jest w zegar czasu

rzeczywistego (ustawiona jest w nim data i czas), który pozwala na sterowanie

uwzględniające pory roku oraz pory dnia.

Rys. 3. Budowa sterownika S7–200 (przykład średniego sterownika modułowego) [7]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Podstawowe dane techniczne S7 – 200:

−

maksymalna liczba we/wy cyfrowych: 128/120,

−

maksymalna liczba we/wy analogowych: 28/7,

−

modułowa konstrukcja,

−

duży wybór modułów wejścia/wyjścia,

−

możliwość budowy zdecentralizowanych struktur,

−

brak ruchomych części mechanicznych (wentylatora),

−

duża wydajność,

−

wersja „SIPLUS” o rozszerzonym zakresie temperatur od –25ºC do +70ºC

W rodzinie sterowników S7 – 200 występuje podział na sterowniki zasilane napięciem

230V AC oraz sterowniki zasilane z dodatkowego zasilacza napięciem 24V DC. Sterowniki

S7 – 200 zasilane napięciem 24V DC mają zintegrowane wyjścia typu „open colector”

24V DC/0,75A, zaś sterowniki zasilane napięciem 230V AC mają zintegrowane wyjścia

przekaźnikowe. Każda jednostka centralna wyposażona jest w wewnętrzny zasilacz 24V DC,

który może być zastosowany do zasilania modułów rozszerzeń. Sterownik montowany jest

wraz z modułami rozszerzeń na standardowej szynie DIN 35 mm. Bezpośrednio do CPU

(jednostki centralnej) można dołączyć max. 7 modułów rozszerzeń (CPU 224, CPU 226),

max. 2 moduły rozszerzeń (CPU 222). CPU 221 nie posiada możliwości rozszerzeń. Każdy

sterownik ma ponadto diody LED informujące o aktualnym trybie pracy oraz jedno lub dwa

złącza komunikacyjne służące do programowania sterownika oraz komunikacji z innymi

sterownikami lub urządzeniami zewnętrznymi typu panele operatorskie, czytniki kodów

paskowych, modemy GSM/GPRS, modemy analogowe, komputery PC itd. Sterownik

wyposażony jest też w gniazdo pamięci zewnętrznej EEPROM, służącej do przenoszenia

programu lub archiwizacji programów oraz danych. Podtrzymanie danych pamięci RAM jest

zrealizowane za pomocą kondensatora o dużej pojemności. Dane umieszczone w obszarach

remanentnych (podtrzymywanych po zaniku napięcia zasilania), po wyłączeniu zasilania

podtrzymywane są przez 70 godzin. Przy zastosowaniu baterii zewnętrznej można czas

podtrzymania wydłużyć do 200 dni.

Sterownik S7 – 300 (sterownik duży, rys. 4) jest najbardziej popularnym i najczęściej

stosowanym w przemyśle sterownikiem PLC. Przeznaczony jest do automatyzacji maszyn,

linii produkcyjnych i obiektów technologicznych. S7 – 300 stanowi nowoczesną

i uniwersalną platformę systemu automatyki. Umożliwia budowę zarówno autonomicznych

jak i opartych o sieci komunikacyjne, rozproszonych układów sterowania. Sterowniki S7–300

charakteryzują się prostą konfiguracją i programowaniem, co wpływa na obniżenie kosztów

projektowania i eksploatacji systemu automatyki.

Rys. 4. Budowa sterownika S7–300 [7]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Kompletny sterownik S7 – 300 składa się z modułu zasilacza, procesora CPU

oraz modułów wejść/wyjść lub modułów komunikacyjnych i funkcjonalnych. Moduły mogą

być dołączane do CPU w dowolnej kolejności. Sterownik S7 – 300 nie wymaga „kasety”.

Poszczególne komponenty sterownika montowane są na specjalistycznej szynie montażowej.

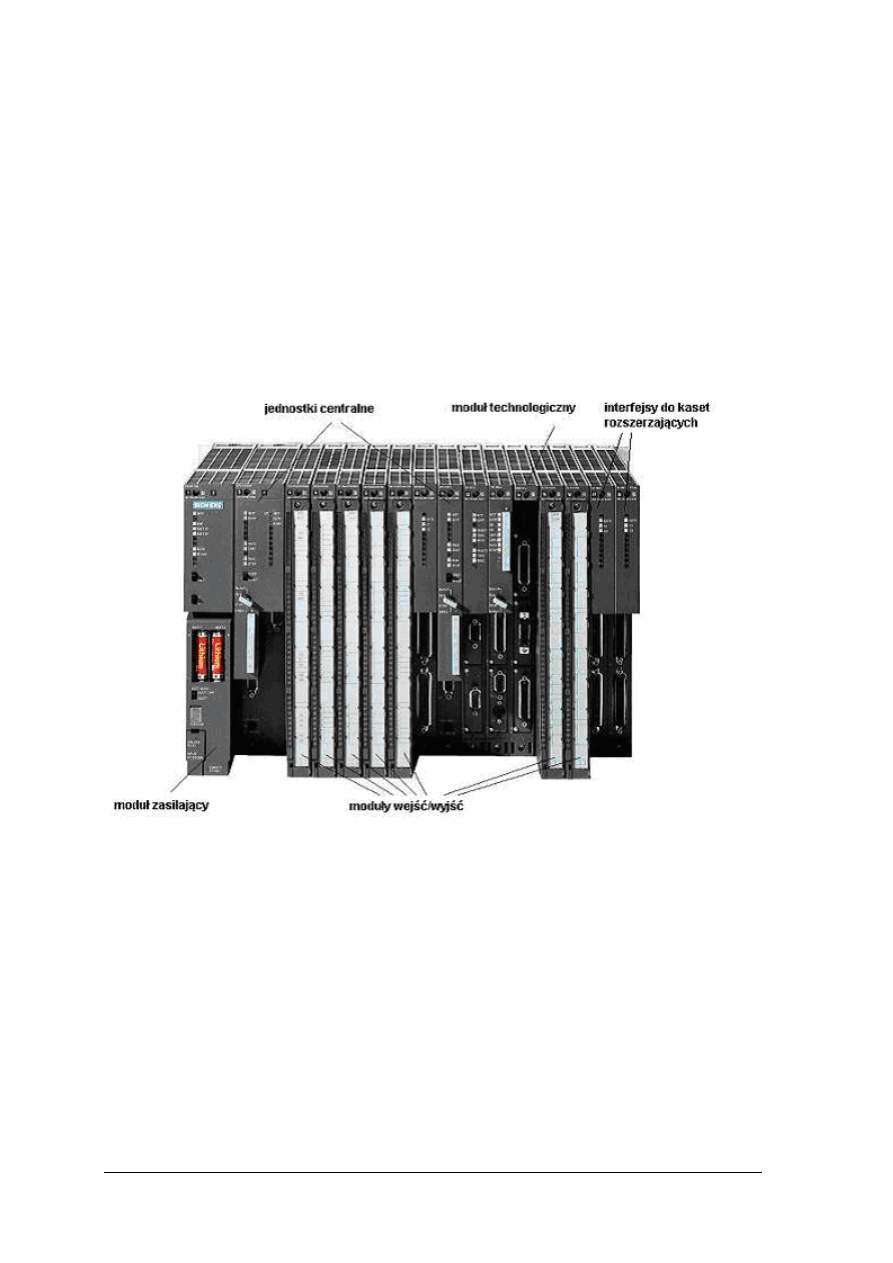

Sterownik S7 – 400 (sterownik bardzo duży, rys. 5) to najbardziej wydajny i niezawodny

sterownik PLC firmy SIEMENS. Przeznaczony jest do sterowania procesami

technologicznymi oraz maszynami produkcyjnymi we wszystkich gałęziach przemysłu. Moc

obliczeniowa, wielkość pamięci oraz zasoby komunikacyjne umożliwiają budowanie na bazie

S7 – 400 kompletnych układów sterowania dla całej linii produkcyjnej. S7 – 400 stosowany

jest powszechnie w automatyce procesowej, w której sterownik PLC pełni funkcję

centralnego systemu sterowania i współpracuje za pośrednictwem sieci przemysłowych

z rozproszonymi układami wejścia/wyjścia. Doskonale sprawdza się również jako system

sterowania w szybkich maszynach produkcyjnych, dla których krótki cykl programu

sterownika gwarantuje uzyskanie maksymalnych wydajności produkcji.

Rys. 5. Budowa Sterownika S7–400 (przykład dużego sterownika modułowego) [7]

Podstawowe dane techniczne S7 – 400:

−

maksymalna liczba we/wy cyfrowych: 131056/131056,

−

maksymalna liczba we/wy analogowych: 8192/8192,

−

maks. pamięć programu 4 MB

−

komunikacja: MPI, PROFIBUS, Ethernet, PROFINET,

−

bardzo krótki czas wykonywania instrukcji,

−

konstrukcja bez wentylatora,

−

duży wybór procesorów, modułów wej/wyj, opcji komunikacyjnych, modułów

funkcyjnych,

−

możliwość pracy wieloprocesorowej,

−

interfejsy do systemów IT i sieci WWW.

Sterownik S7 – 400 ma konstrukcję modułową i nie posiada ruchomych, zużywających

się części mechanicznych. Jego konfiguracja sprzętowa może być optymalnie dopasowana

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

do wymagań danej aplikacji. Poszczególne elementy systemy S7 – 400 montowane są

w kasecie „rack” z wbudowaną magistralą „backplane”. Moduły sygnałowe mogą być

umieszczane centralnie, bezpośrednio za procesorem głównym CPU lub w kasetach

oddalonych. Moduły sygnałowe centralne oraz zdalne można wymieniać pod napięciem

i w trakcie pracy systemu. Szybka i wydajna magistrala „backplane” sterownika S7 – 400

pozwala na obsługę przez główne CPU kilku procesorów komunikacyjnych. Każdy

z procesorów komunikacyjnych może kontrolować niezależną sieć przemysłową,

np. PROFIBUS lub PROFINET.

Wykorzystanie sieci przemysłowych umożliwia podzielenie całego systemu sterowania

na odrębne podsystemy np. do wymiany danych ze zdalnymi wej/wyj, napędami

elektrycznymi, panelami operatorskimi lub systemami MES. Do łączenia ze sobą kaset

centralnej oraz rozszerzających (maksymalnie do 21 kaset rozszerzających) wykorzystywane

są moduły interfejsowe.

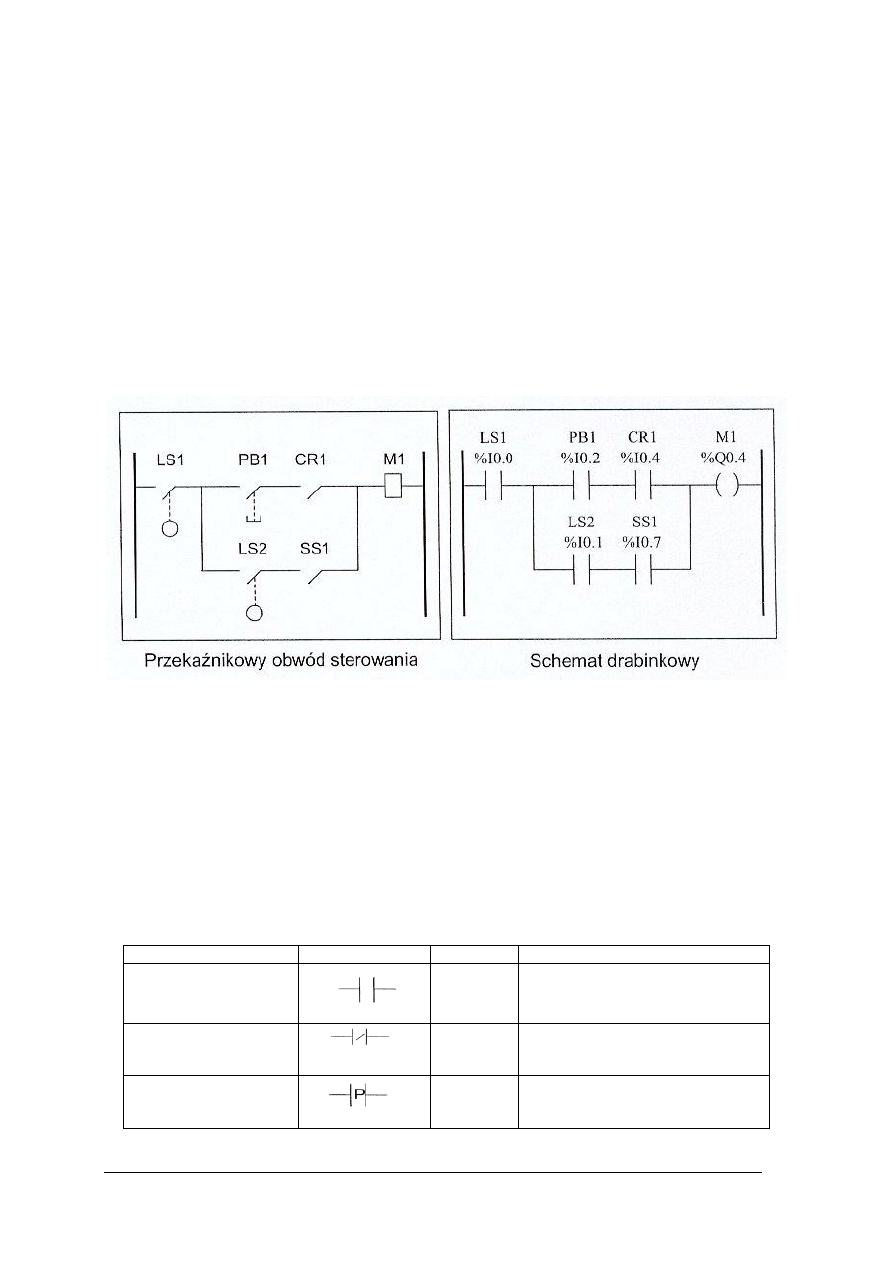

Oznaczenia i symbole spotykane w dokumentacji

Rys. 6.

Równoważne schematy obwód przekaźnikowy – Ladder [5, s.212]

Rysunek 6 pokazuje uproszczony schemat połączeń przekaźnikowego obwodu

sterowania i równoważny schemat drabinkowy (Ladder). Wszystkie wejścia związane

z aparatami łączeniowymi obwodu przekaźnikowego (LS1, LS2, PB1, CR1, SS1)

są pokazane jako zestyki w schemacie drabinkowym. Cewka M1 obwodu przekaźnikowego

jest reprezentowana przez symbol cewki wyjściowej w schemacie drabinkowym. Numery

adresów umieszczone nad każdym symbolem zestyku/cewki w schemacie drabinkowym

są odniesieniem do rozmieszczenia zewnętrznych połączeń wejść/wyjść sterownika.

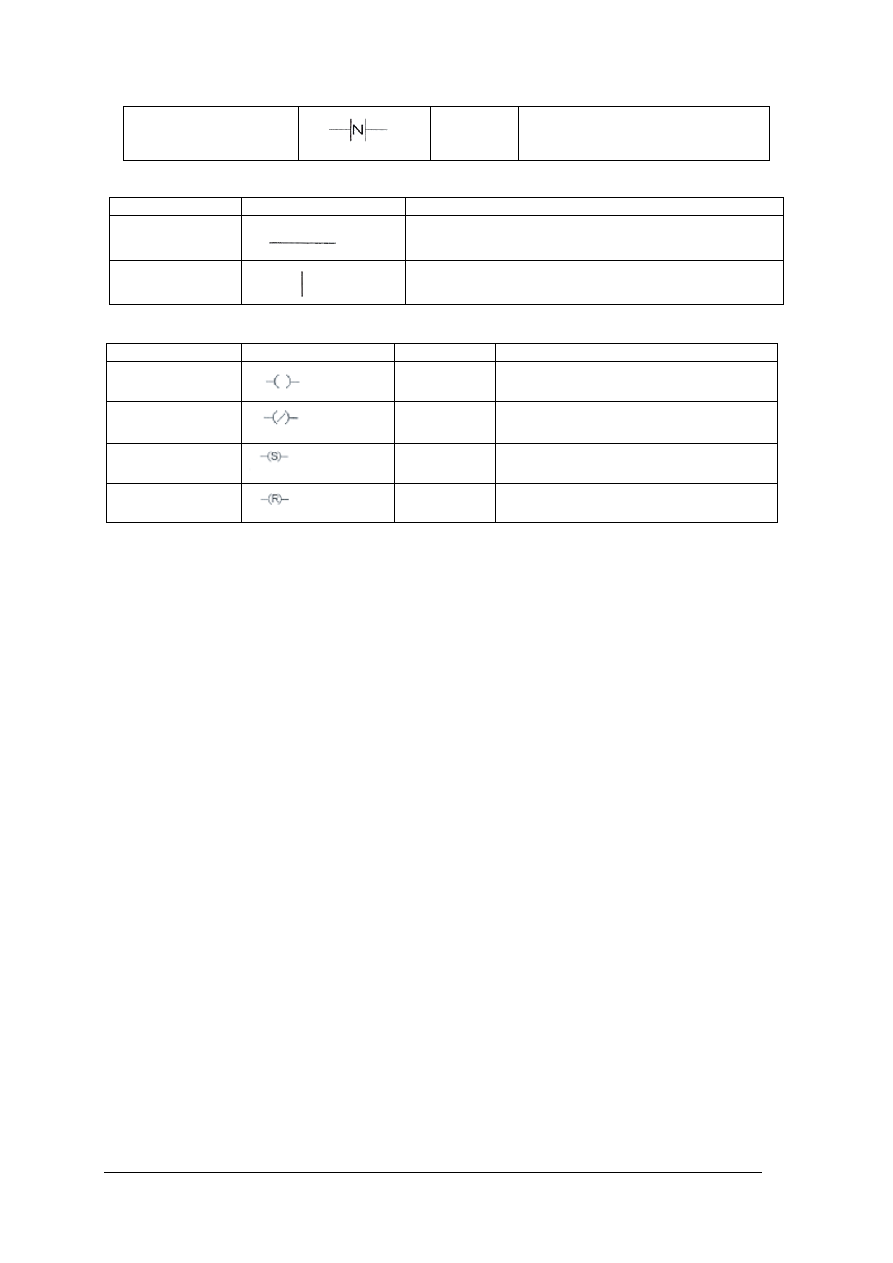

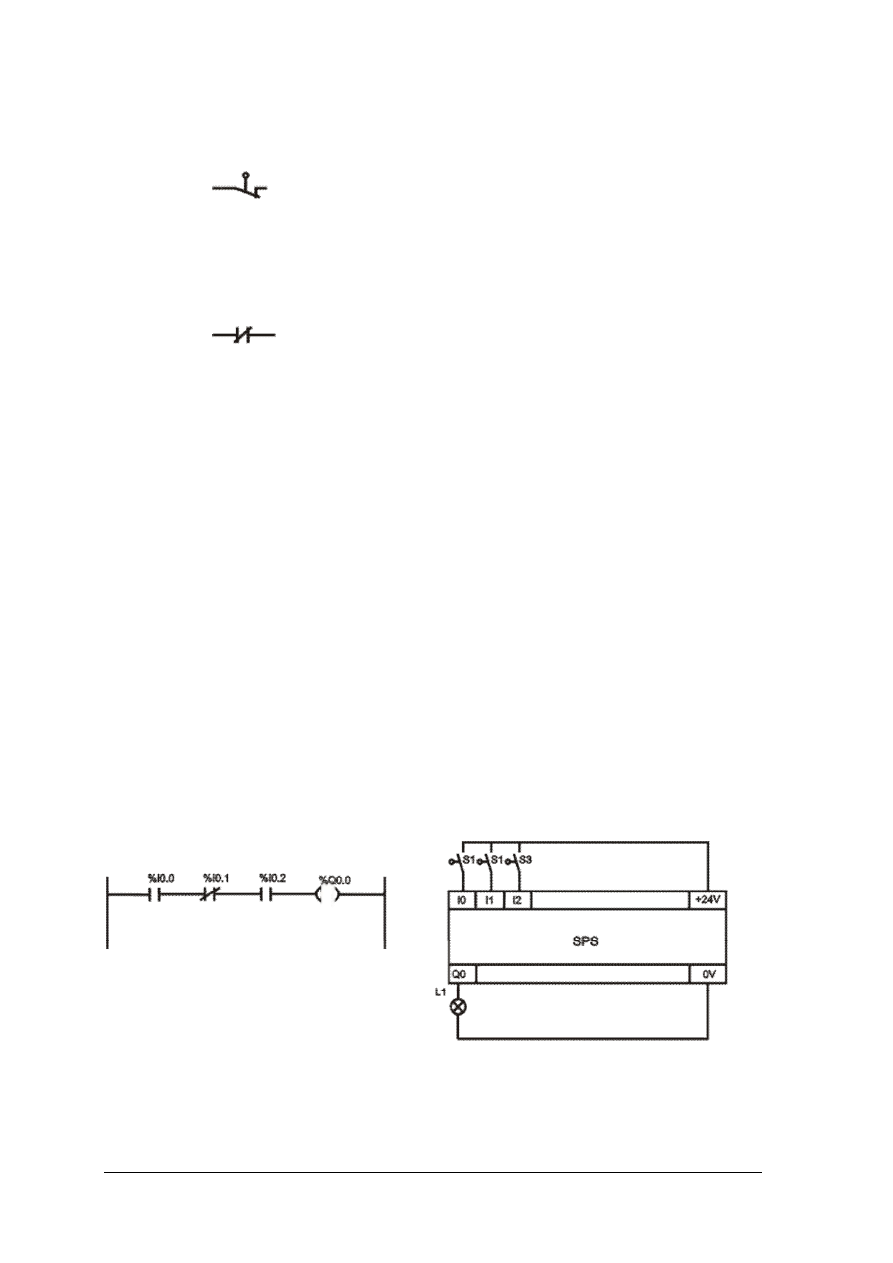

Symbole graficzne elementów w języku drabinkowym

Instrukcje w języku drabinkowym zawierają elementy graficzne (rys. 7, rys. 8, rys. 9)

Nazwa

Element graficzny Instrukcja

Funkcja

Zestyk normalnie otwarty

LD

Przejście

przez

zestyk,

gdy

kontrolowany

obiekt

bitowy

jest

w stanie 1.

Zestyk

normalnie

zamknięty

LDN

Przejście

przez

zestyk,

gdy

kontrolowany

obiekt

bitowy

jest

w stanie 0.

Zestyk do wykrycia zbocza

narastającego

LDR

Zbocze narastające: wykrycie zmiany

stanu

kontrolowanego

obiektu

bitowego z 0 na 1.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Zestyk do wykrycia zbocza

opadającego

LDF

Zbocze narastające: wykrycie zmiany

stanu

kontrolowanego

obiektu

bitowego z 1 na 0.

Rys. 7.

Symbole zestyków w schemacie drabinkowym [5, s.219]

Nazwa

Element graficzny

Funkcja

Łącznik poziomy

Połączenie szeregowe elementów graficznych testu i akcji

pomiędzy dwoma szynami potencjału.

Łącznik pionowy

Połączenie równoległe elementów graficznych testu i akcji.

Rys. 8.

Symbole elementów łączących w schemacie drabinkowym [5, s.219]

Nazwa

Element graficzny

Instrukcja

Funkcja

Cewka

bezpośrednia

ST

Skojarzony obiekt bitowy otrzymuje wartość

wyniku strefy testu.

Cewka zanegowana

STN

Skojarzony

obiekt

bitowy

otrzymuje

zanegowaną wartość wyniku strefy testu.

Cewka ustawiania

S

Skojarzony obiekt bitowy jest ustawiony na

1, gdy wynik strefy testów jest 1.

Cewka kasowania

R

Skojarzony obiekt bitowy jest ustawiony na

1, gdy wynik strefy testów jest 0.

Rys. 9.

Symbole cewek stosowane w schemacie drabinkowym [5, s.220]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jaki sposób dzielimy sterowniki?

2. Jakie znasz części składowe sterownika?

3. Jakie zaciski są dostępne na zewnątrz obudowy sterownika?

4. Jak oznaczane są wejścia, a jak wyjścia na sterowniku?

5. Jak oznaczane są wejścia i wyjścia sterownika w dokumentacji?

6. Jak oznaczone są zaciski zasilające na sterowniku i w dokumentacji?

7. Jakiego typu zestyki występują w schemacie drabinkowym i jakie mają symbole?

8. Jakiego typu cewki występują w schemacie drabinkowym i jakie mają symbole?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj identyfikacji wyprowadzeń sterownika.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać wyprowadzenia sterownika,

2) zidentyfikować wyprowadzenia,

3) wskazać i nazwać poszczególne wyprowadzenia,

4) wyjaśnić funkcje poszczególnych wyprowadzeń lub grup wyprowadzeń,

5) wykonać szkic sterownika z naniesionymi wyprowadzeniami,

6) nanieść oznaczenia wyprowadzeń sterownika na szkicu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Wyposażenie stanowiska pracy:

−

sterownik PLC,

−

dokumentacja techniczna sterownika,

−

arkusze papieru formatu A4, flamastry,

−

arkusz do ćwiczenia.

Ćwiczenie 2

Rozpoznaj symbole i oznaczenia w dokumentacji układów sterowniczych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać symbole i oznaczenie w otrzymanej dokumentacji układu sterowniczego,

2) zidentyfikować poszczególne symbole i oznaczenia w dokumentacji,

3) rozpoznać i nazwać elementy układu sterowniczego przedstawione kolejnymi

symbolami,

4) rozpoznać na schemacie wyprowadzenia sterownika,

5) umieścić rozpoznane elementy układu sterowniczego na stanowisku montażowym,

6) połączyć układ sterowniczy zgodnie ze schematem,

7) przerysować schemat ideowy i narysować schemat montażowy,

8) nanieść oznaczenia na narysowane schematy.

Wyposażenie stanowiska pracy:

−

schemat układu sterowniczego,

−

sterownik PLC,

−

dokumentacja techniczna sterownika,

−

zestaw elementów umieszczonych na schemacie układu sterowniczego,

−

przewody łączeniowe,

−

zestaw narzędzi monterskich,

−

arkusze papieru formatu A4, flamastry,

−

arkusz do ćwiczenia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić pojęcie wejście binarne (cyfrowe)?

2)

wyjaśnić pojęcie wejście analogowe?

3)

wyjaśnić pojęcie wyjście cyfrowe?

4)

wyjaśnić pojęcie wyjście analogowe?

5)

wyjaśnić pojęcie zaciski zasilające?

6)

wyjaśnić pojęcie złącze komunikacyjne?

7)

wskazać na sterowniku wejście binarne (cyfrowe)?

8)

wskazać na sterowniku wejście analogowe?

9)

wskazać na sterowniku wyjście cyfrowe?

10) wskazać na sterowniku wyjście analogowe?

11) wskazać na sterowniku wejście zasilające?

12) wskazać na sterowniku złącze komunikacyjne?

13) rozpoznać oznaczenia stosowane w dokumentacji?

14) powiązać oznaczenia w dokumentacji i na sterowniku?

15) odczytać symbole elementów w schematach drabinkowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2. Zasada działania sterownika i jego parametry elektryczne

4.2.1. Materiał nauczania

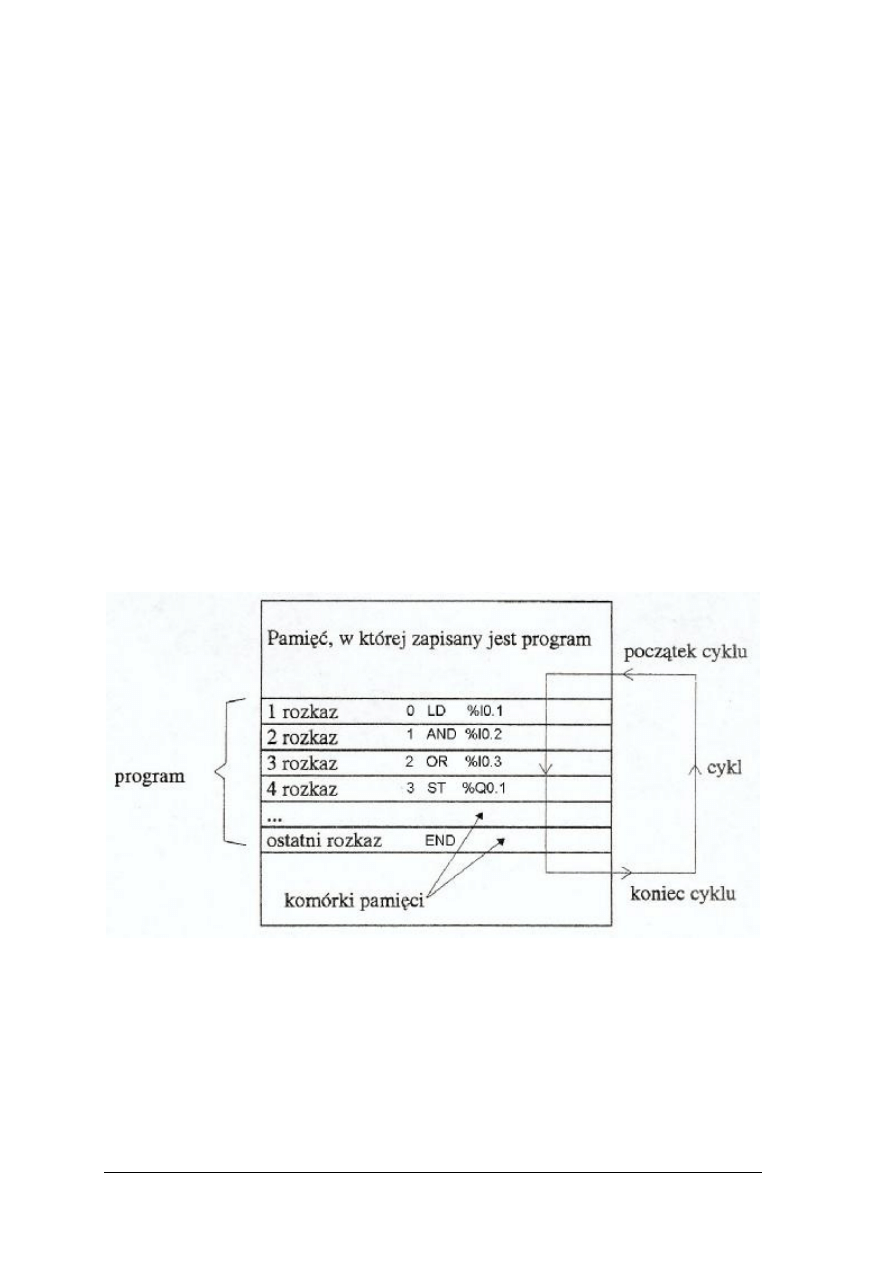

Obróbka programu przez sterownik

Sterownik odczytuje na początku programu stany sygnałów na wejściu i wyjściu

i zapamiętuje je w specjalnie zarezerwowanym obszarze pamięci. Stany te pozostają

niezmienne w czasie jednego cyklu programowego. Następnie rozpoczyna się proces analizy

programu polegający na opracowywaniu rozkazów, w kolejności ich występowania

w programie. Po realizacji całości programu, wyniki operacji logicznych wyprowadzane

zostają na odpowiednie wyjścia sterownika. Następnie rozpoczyna się proces obróbki

programu od początku tzn. od zapisania w pamięci stanu sygnałów na wejściu i wyjściu PLC.

Sterownik realizuje sygnały w sposób szeregowy tzn. kolejno krok po kroku i w sposób

cykliczny tzn. po realizacji wszystkich rozkazów w programie rozpoczyna się proces obróbki

programu od początku. Czas trwania jednego cyklu programowego zależny jest od długości

programu, rodzaju operacji (binarne słowne – słowo to 16 bitów) i ilości urządzeń

rozszerzających.

Wyjścia cyfrowe sterownika są podstawowymi składnikami bloków wyjść sterowników

PLC. Produkowane są (przeważnie) dwa rodzaje wyjść: tranzystorowe o obciążalności 0,5A

oraz przekaźnikowe o obciążalności 8 A. Przez wyjścia cyfrowe sterownik steruje

urządzeniami zewnętrznymi takimi jak: przekaźniki, styczniki, elektrozawory, lampki

kontrolne, sygnały akustyczne, silniki krokowe itd. Istnieją również specjalizowane wyjścia

cyfrowe w zależności od potrzeb producentów.

Rys. 10. Obróbka programu przez sterownik – cykl programowy [opracowanie własne]

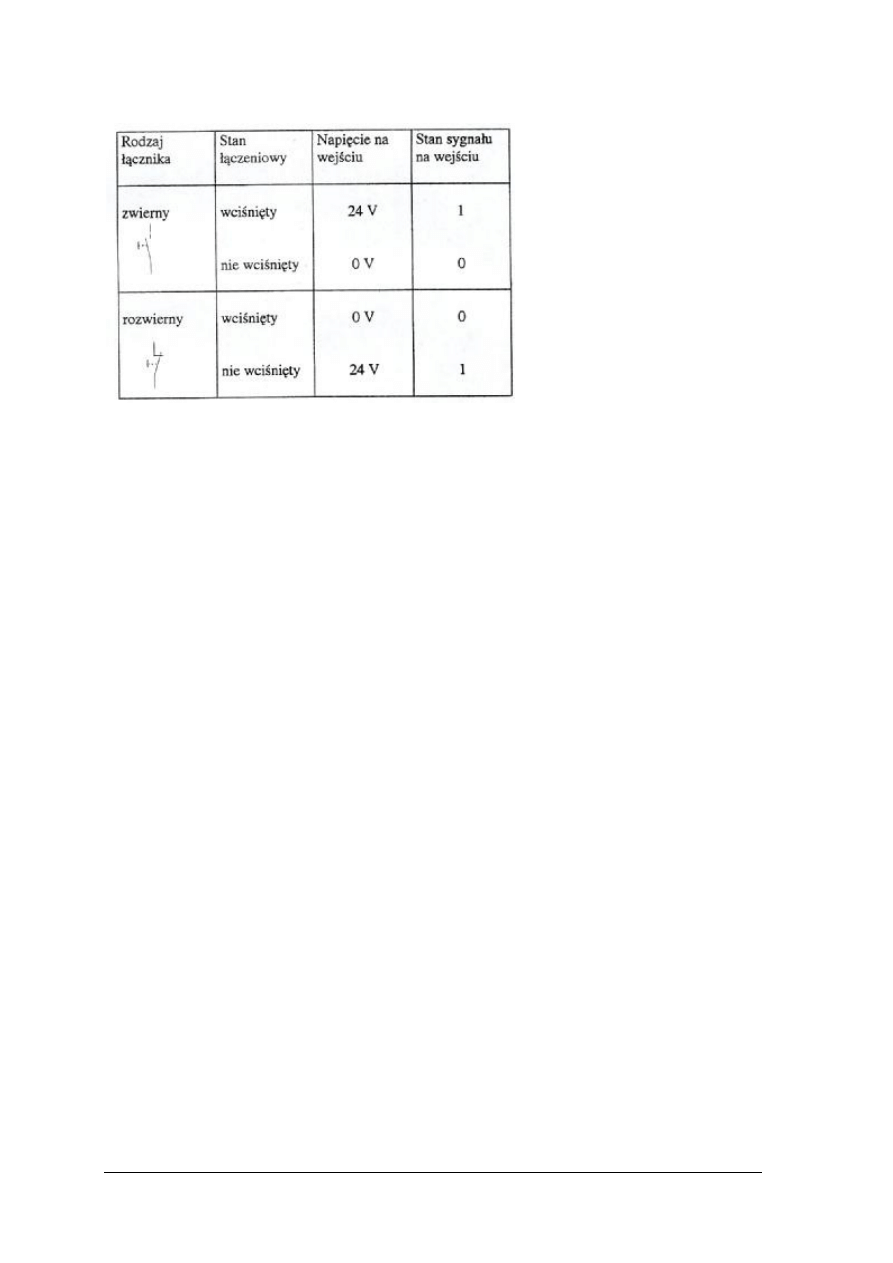

Analiza stanu sygnału na wejściu – łączniki zwierne i rozwierne [tabela 1]. Zadaniem

sterownika jest analiza stanu sygnałów na wejściu, obróbka informacji według zadanego

programu i odpowiednie wysterowanie wyjść. Analiza stanu sygnałów na wejściu polega na

stwierdzeniu czy:

−

podane zostało napięcie 24 V – sygnał 1,

−

brak napięcia – sygnał 0.

Najprostszym sposobem podania sygnału na wejście sterownika jest użycie łączników

zwiernych i rozwiernych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Tabela 1. Tabela łączeń [opracowanie własne]

Łącznik zwierny

–

wciśnięcie łącznika zwiernego powoduje podanie napięcia

na wejściu sterownika, a więc pojawienie się sygnału 1

Łącznik rozwierny

–

wciśnięcie łącznika rozwiernego powoduje zanik napięcia

na wejściu sterownika, a więc pojawienie się sygnału 0

Sygnał 1

–

sygnał 1 pojawia się na wejściu sterownika kiedy:

a) łącznik zwierny jest zamknięty, tzn. wciśnięty

b) łącznik rozwierny jest zamknięty, tzn. niewciśnięty

Sygnał 0

–

sygnał 1 pojawia się na wejściu sterownika kiedy:

a) łącznik zwierny jest otwarty, tzn. niewciśnięty

b) łącznik rozwierny jest otwarty, tzn. wciśnięty

Pamięci sterownika

Napisany program zapisywany jest w jednej pamięci PLC:

−

RAM

−

opcjonalnie EEPROM.

RAM (Random Access Memory) jest pamięcią o swobodnym dostępie. Pamięć tą można

porównać do szafy z wieloma szufladami – komórkami pamięci. Każda z szuflad posiada

określoną wielkość – pojemność pamięci, określony numer – adres. Poszczególne dane

wkładane są do ponumerowanych szuflad lub ewentualnie stamtąd wyciągane. Podobnie

działa pamięć RAM. Informacja zapisywana jest pod odpowiednim adresem w komórce

pamięci i w razie potrzeby, po podaniu adresu, stamtąd odczytana. Pobranie informacji

z komórki pamięci nie powoduje jej wymazania. Niepotrzebną informację kasuje się przy

pomocy specjalnej procedury lub w sposób automatyczny, zapisując nową informację pod

adresem starej. Informacje zapisane w RAM zostają wykasowane w wyniku zaniku napięcia

zasilającego i wyczerpania baterii buforowej.

EEPROM (Elictrically Erasable Programmable Read Only Memory) jest kasowalną

i zapisywalną pamięcią stałą. Nowo napisany i przetestowany program można umieścić

w pamięci EEPROM i zabezpieczyć. Sterownik PLC dysponuje wtykową pamięcią

EEPROM, dzięki czemu możliwe jest przeniesienie programu z jednego sterownika

do drugiego, bez konieczności uruchamiania komputera. W ten sposób można wielokrotnie

wykorzystywać ten sam program, w różnych układach o jednakowym zadaniu sterowniczym.

Zawartość pamięci EEPROM jest zapisywana i kasowana za pomocą impulsów

elektrycznych. Komórki pamięci można wielokrotnie zapisywać tzn. zmieniać dowolnie

rozkazy w programie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest cykl programowy?

2. Jak rozumiesz to, że sterownik wykonuje instrukcje szeregowo?

3. Od czego zależy czas trwania jednego cyklu programowego?

4. Czy sterownik zauważy zmianę stanu wejścia podczas cyklu programowego?

5. Jaki stan odczyta sterownik na wejściu, do którego podłączono wciśnięty łącznik

rozwierny?

6. Jaka wartość napięcia odpowiada jedynce logicznej na wejściu sterownika?

7. Do jakiej pamięci zapisywany jest program sterownika?

8. Jakie

są

podobieństwa

i

różnice

pomiędzy

pamięciami

współpracującymi

ze sterownikiem?

4.2.3. Ćwiczenia

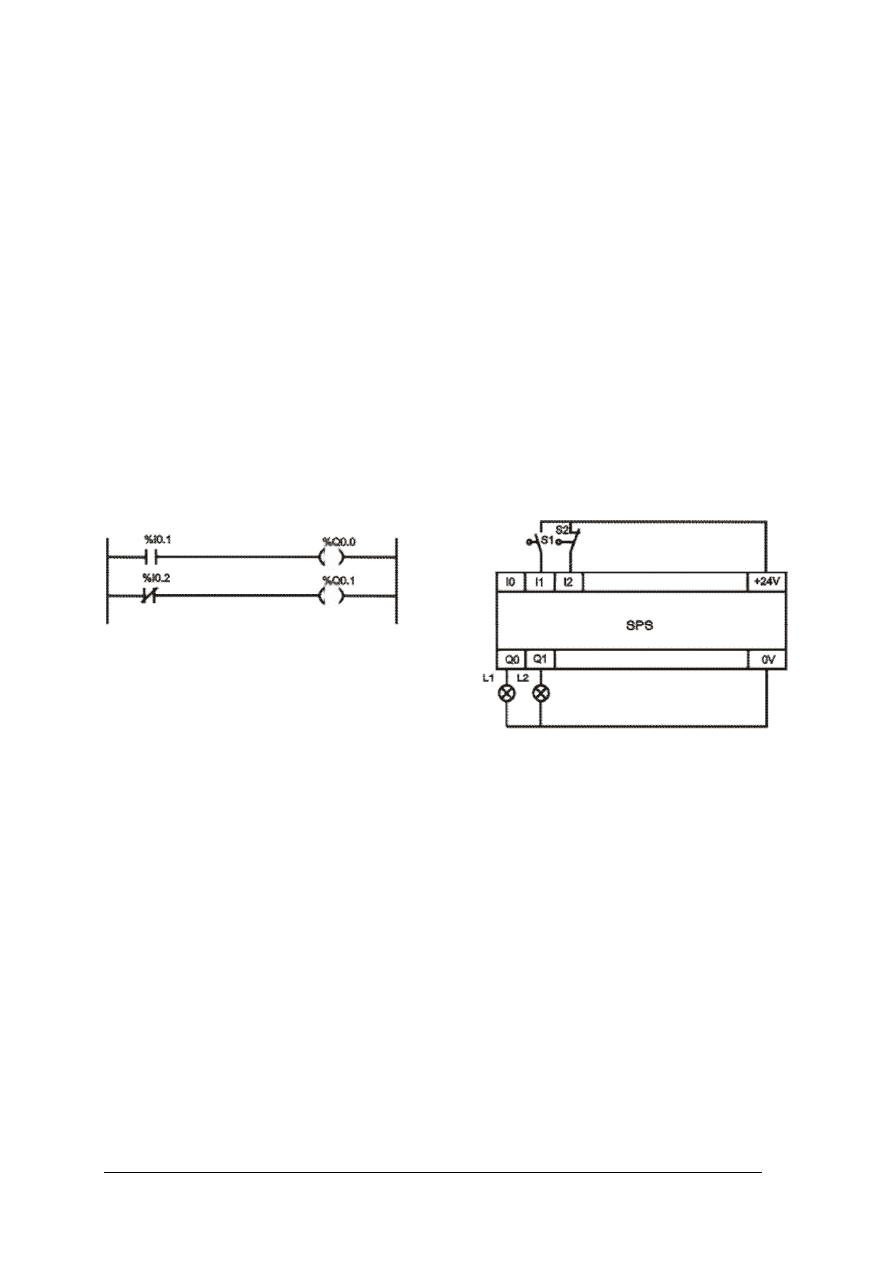

Ćwiczenie 1

Przeanalizuj stan sygnałów na wejściu sterownika – łączniki zwierne i rozwierne. Ten

program pozwoli Ci przeprowadzić test podłączenia wejść i wyjść sterownika.

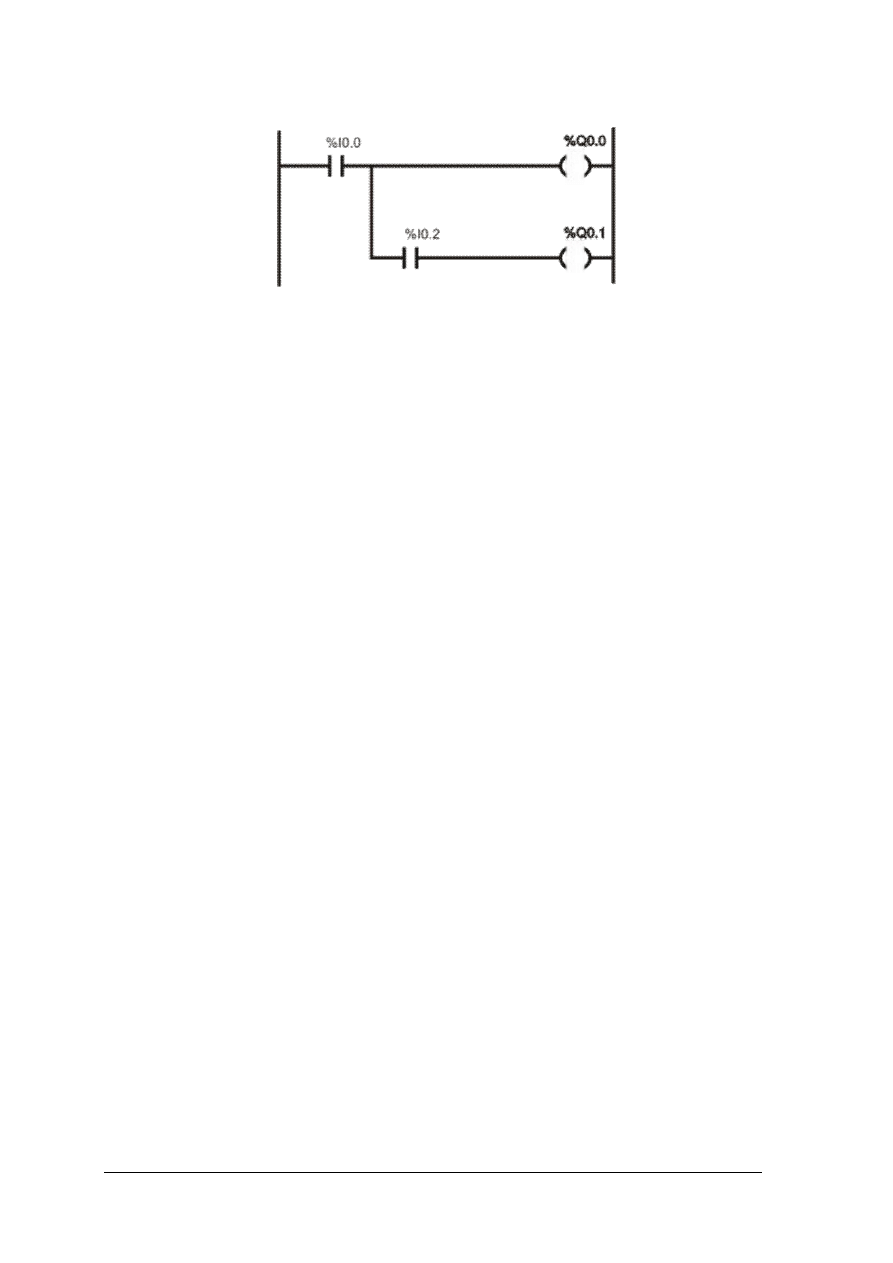

Przykładowy układ połączeń:

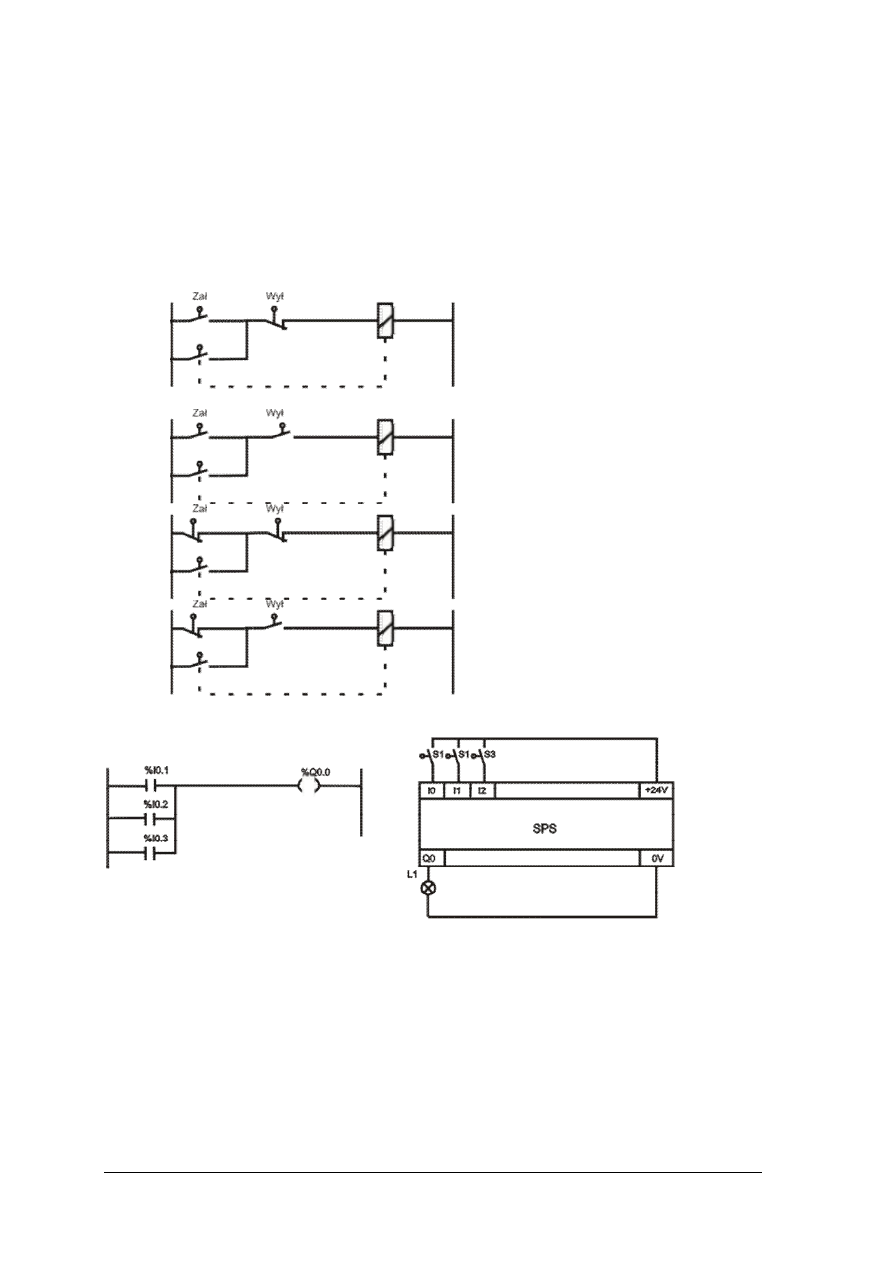

Rys. do ćwiczenia 1

Przykładowy program (do rys. do ćwiczenia 1):

LD

% I0.1 ;oznaczenie %I0.1 odpowiada oznaczeniu I1 na listwie sterownika,

ST

% Q0.0;oznaczenie %Q0.0 odpowiada oznaczeniu Q0 na listwie sterownika,

LD

% I0.2 ;oznaczenie %I0.2 odpowiada oznaczeniu I2 na listwie sterownika,

ST

% Q0.1;oznaczenie %Q0.1 odpowiada oznaczeniu Q1 na listwie sterownika.

END

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) rozpoznać elementy na schemacie oraz zidentyfikować adresy wejść i wyjść

w sterowniku,

2) wybrać odpowiednie łączniki i połączyć je ze sterownikiem zgodnie ze schematem,

3) połączyć sterownik z komputerem przy pomocy specjalnego przewodu komunikacyjnego

(interfejsu),

4) włączyć komputer i sterownik do zasilania,

5) uruchomić oprogramowanie sterownika,

6) przepisać program w edytorze, zapisać go na dysku i przesłać do pamięci sterownika,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

7) uruchomić sterownik,

8) przetestować pracę sterownika,

9) zamienić łączniki S1 i S2 miejscami,

10) powtórnie przetestować pracę sterownika,

11) spostrzeżenia zapisać w zeszycie i wyciągnąć wnioski,

12) wyłączyć sterownik i komputer,

13) odłączyć interfejs.

Wyposażenie stanowiska pracy:

−

komputer z oprogramowaniem do sterownika PLC,

−

stanowisko montażowe ze sterownikiem PLC,

−

DTR sterownika PLC,

−

interfejs do połączenia sterownika z komputerem,

−

łączniki zwierne i rozwierne,

−

lampki kontrolne,

−

przewody łączeniowe,

−

miernik uniwersalny wraz z przewodami pomiarowymi,

−

narzędzia monterskie.

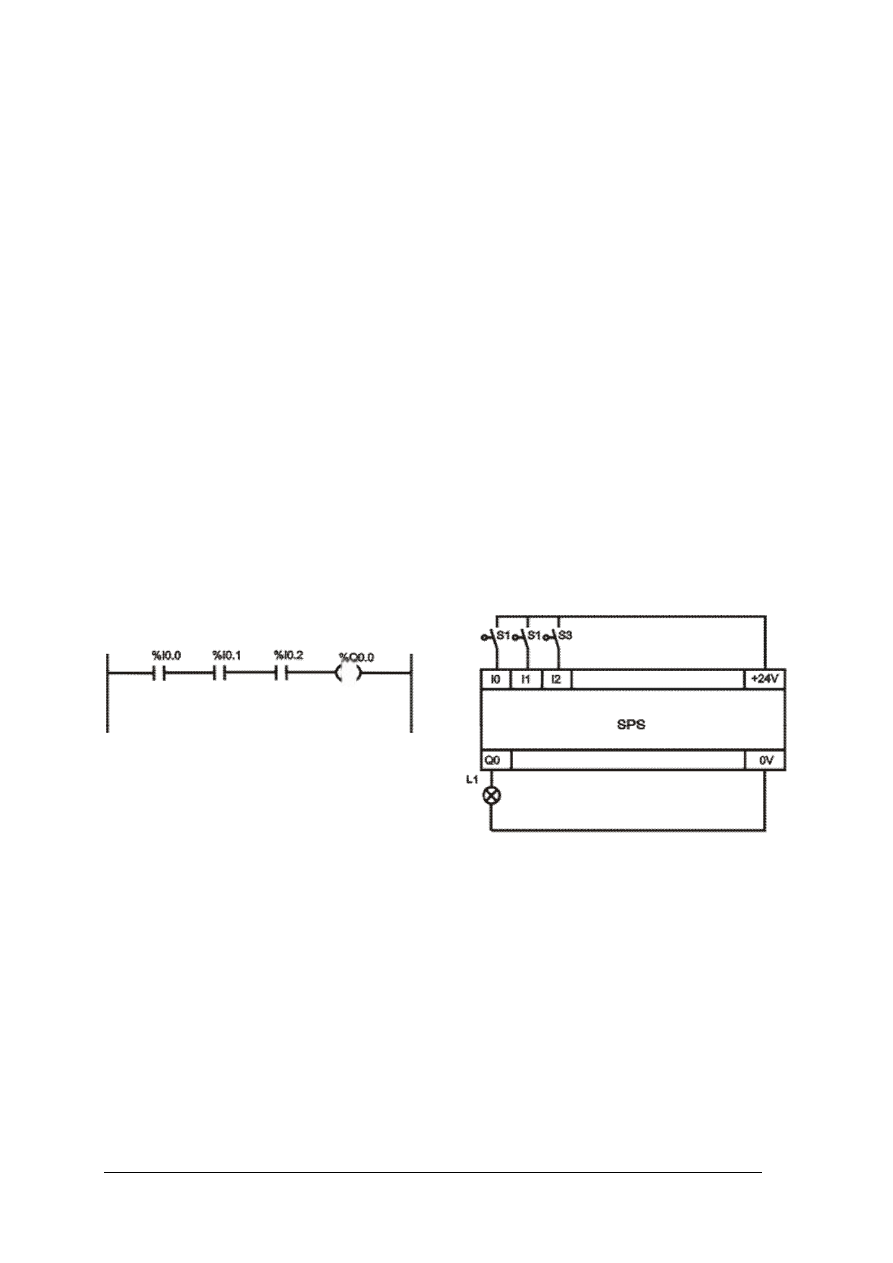

Ćwiczenie 2

Uruchom prasę stosując funkcję iloczynu logicznego.

Prasa powinna się automatycznie załączać przy opuszczonej klatce ochronnej (łącznik

zwierny S1) i wciśniętych dwóch przyciskach sterowniczych S2 i S3.

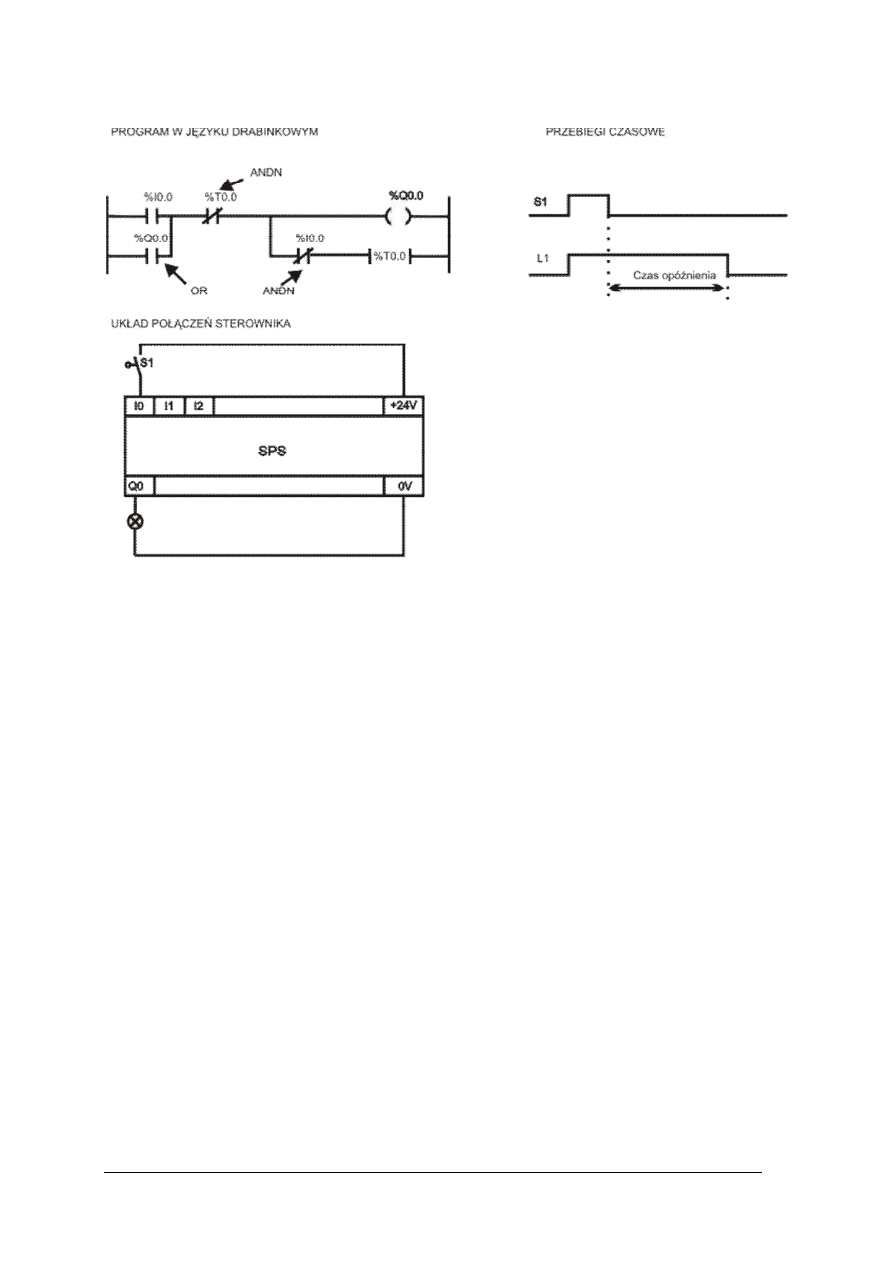

Przykładowy układ połączeń:

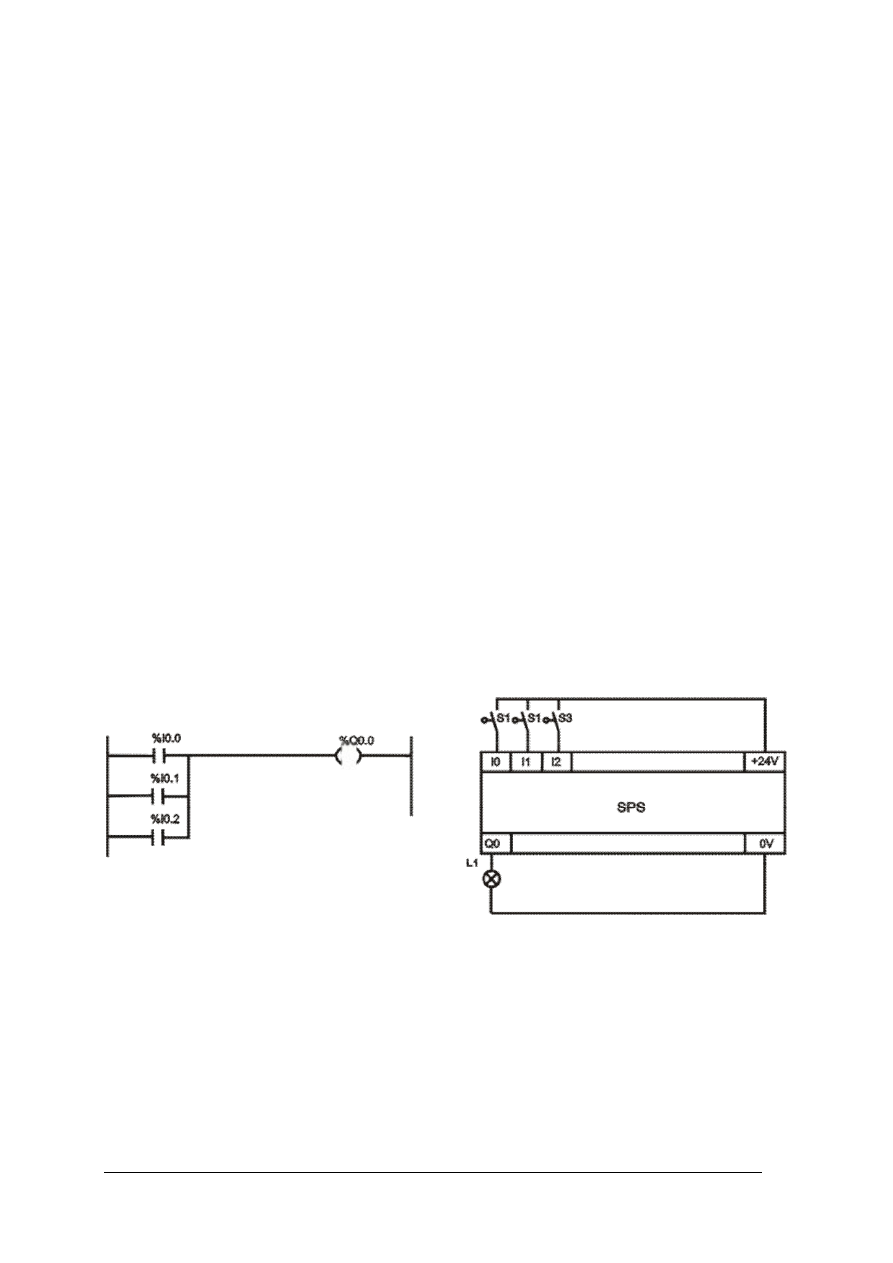

Rys. do ćwiczenia 2

Przykładowy program (do rys. do ćwiczenia 2):

LD

% I0.0

AND

% I0.1

AND

% I0.2

ST

% Q0.0

END

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) rozpoznać elementy na schemacie oraz zidentyfikować adresy wejść i wyjść

w sterowniku,

2) wybrać odpowiednie łączniki i połączyć je ze sterownikiem zgodnie ze schematem,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

3) połączyć sterownik z komputerem przy pomocy specjalnego przewodu komunikacyjnego

(interfejsu),

4) włączyć komputer i sterownik do zasilania,

5) uruchomić oprogramowanie sterownika,

6) przepisać program w edytorze, zapisać go na dysku i przesłać do pamięci sterownika,

7) uruchomić sterownik,

8) przetestować pracę sterownika,

9) spostrzeżenia zapisać w zeszycie i wyciągnąć wnioski,

10) wyłączyć sterownik i komputer,

11) odłączyć interfejs.

Wyposażenie stanowiska pracy:

−

komputer z oprogramowaniem do sterownika PLC,

−

stanowisko montażowe ze sterownikiem PLC,

−

DTR sterownika PLC,

−

interfejs do połączenia sterownika z komputerem,

−

łączniki zwierne i rozwierne,

−

lampki kontrolne,

−

przewody łączeniowe,

−

miernik uniwersalny wraz z przewodami pomiarowymi,

−

narzędzia monterskie.

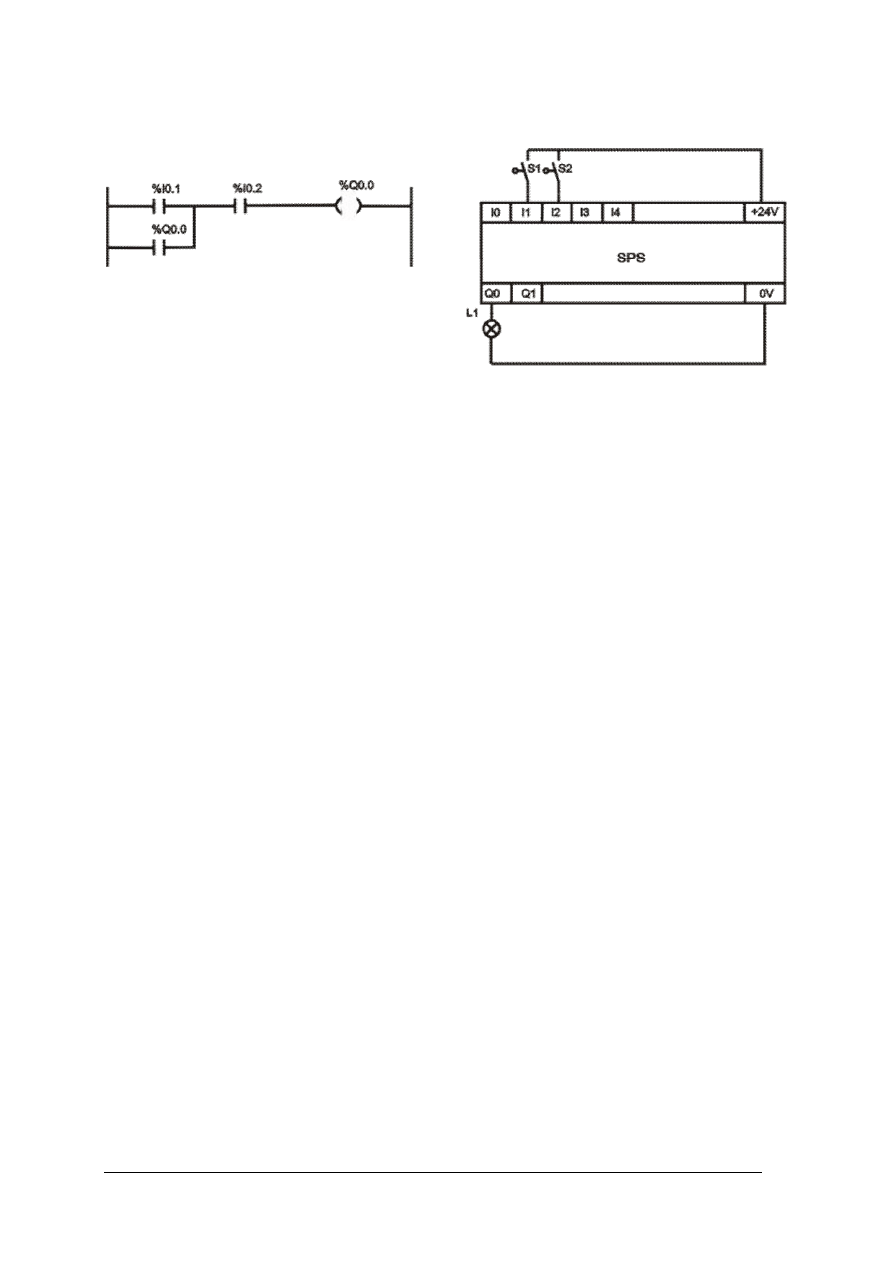

Ćwiczenie 3

Wykonaj wielomiejscowe zdalne sterowanie załączaniem silnika z zastosowaniem

funkcji sumy logicznej. Zrealizuj sterowanie umożliwiające załączanie silnika z trzech

różnych miejsc. Silnik powinien pracować tylko w czasie wciśnięcia dowolnego z trzech

przycisków sterowniczych. Wszystkie przełączniki są łącznikami zwiernymi.

Przykładowy układ połączeń:

Rys. do ćwiczenia 3

Przykładowy program (do rys. do ćwiczenia 3):

LD

% I0.0

OR

% I0.1 ;funkcja OR została opisana w rozdziale 4.5.1.

OR

% I0.2

ST

% Q0.0

END

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) rozpoznać elementy na schemacie oraz zidentyfikować adresy wejść i wyjść

w sterowniku,

2) połączyć sterownik z komputerem przy pomocy specjalnego przewodu komunikacyjnego

(interfejsu),

3) włączyć komputer i sterownik do zasilania,

4) uruchomić oprogramowanie sterownika,

5) przepisać program w edytorze, zapisać go na dysku i przesłać do pamięci sterownika,

6) uruchomić sterownik,

7) przetestować pracę sterownika,

8) spostrzeżenia zapisać w zeszycie i wyciągnąć wnioski,

9) wyłączyć sterownik i komputer,

10) odłączyć interfejs.

Wyposażenie stanowiska pracy:

−

komputer z oprogramowaniem do sterownika PLC,

−

stanowisko montażowe ze sterownikiem PLC,

−

DTR sterownika PLC,

−

interfejs do połączenia sterownika z komputerem,

−

łączniki zwierne i rozwierne,

−

lampki kontrolne,

−

przewody łączeniowe,

−

miernik uniwersalny wraz z przewodami pomiarowymi,

−

narzędzia monterskie.

Ćwiczenie 4

Przebadaj i przeanalizuj ze względu na wymogi bezpieczeństwa (odłączając kolejno

łączniki S1 i S2) trzy przypadki włączania i wyłączania urządzenia (lampka L1 powinna

zaświecić się po naciśnięciu przycisku S1 i wyłączyć po naciśnięciu przycisku S2): S1 i S2 są

łącznikami zwiernymi,

a) S1 i S2 są łącznikami rozwiernymi

b) S1 jest łącznikiem zwiernym i S2 łącznikiem rozwiernym

Zwróć szczególną uwagę na zachowanie się wyjścia sterownika, do którego może być

podłączone niebezpieczne dla obsługi urządzenie (np. prasa lub piła). Podczas testów odłączaj

od wejścia sterownika kolejno jeden z łączników. W prawdziwym układzie taka przerwa

może powstać po przerwaniu przewodu łączącego. Zastanów się, który z układów jest

bezpieczny, a który niebezpieczny i dlaczego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

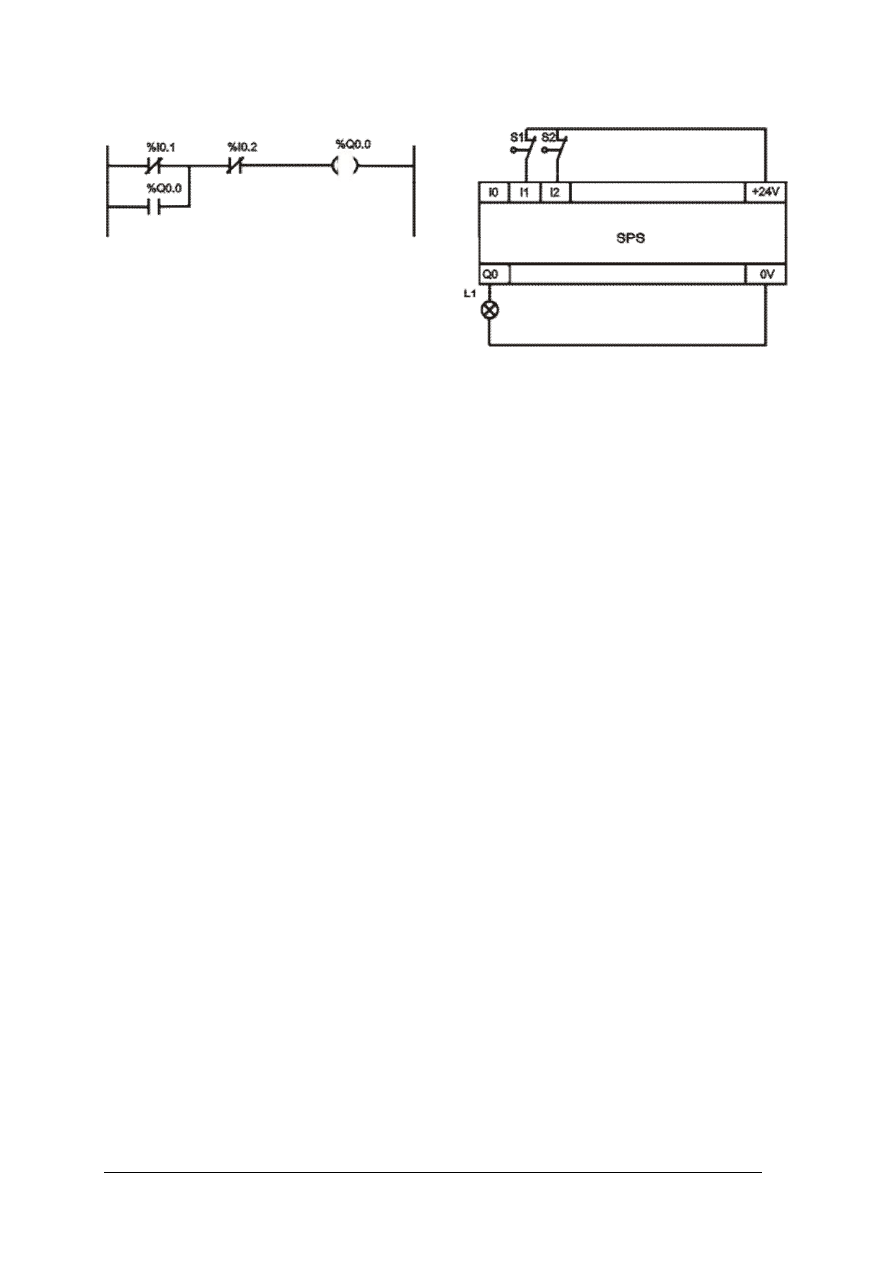

Przykładowe układy połączeń:

Przypadek a)

Rys. do ćwiczenia 4a

Przykładowy program (do rys. do ćwiczenia 4a):

LD

% I0.1

OR

% Q0.0

ANI

% I0.2: funkcja ANI została opisana w rozdziale 4.5.1.

OUT

% Q0.0

END

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) rozpoznać elementy na schemacie oraz zidentyfikować adresy wejść i wyjść

w sterowniku,

2) wybrać odpowiednie łączniki i połączyć je ze sterownikiem zgodnie ze schematem,

3) połączyć sterownik z komputerem przy pomocy specjalnego przewodu komunikacyjnego

(interfejsu),

4) włączyć komputer i sterownik do zasilania,

5) uruchomić oprogramowanie sterownika,

6) przepisać program w edytorze, zapisać go na dysku i przesłać do pamięci sterownika,

7) uruchomić sterownik,

8) przetestować pracę sterownika,

9) odłączyć przewód łączący przycisk S2 ze sterownikiem,

10) ponownie przetestować pracę sterownika,

11) spostrzeżenia zapisać w zeszycie i wyciągnąć wnioski,

12) wyłączyć sterownik i komputer,

13) odłączyć interfejs.

Wyposażenie stanowiska pracy:

−

komputer z oprogramowaniem do sterownika PLC,

−

stanowisko montażowe ze sterownikiem PLC,

−

DTR sterownika PLC,

−

interfejs do połączenia sterownika z komputerem,

−

łączniki zwierne i rozwierne,

−

lampki kontrolne,

−

przewody łączeniowe,

−

miernik uniwersalny wraz z przewodami pomiarowymi,

−

narzędzia monterskie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

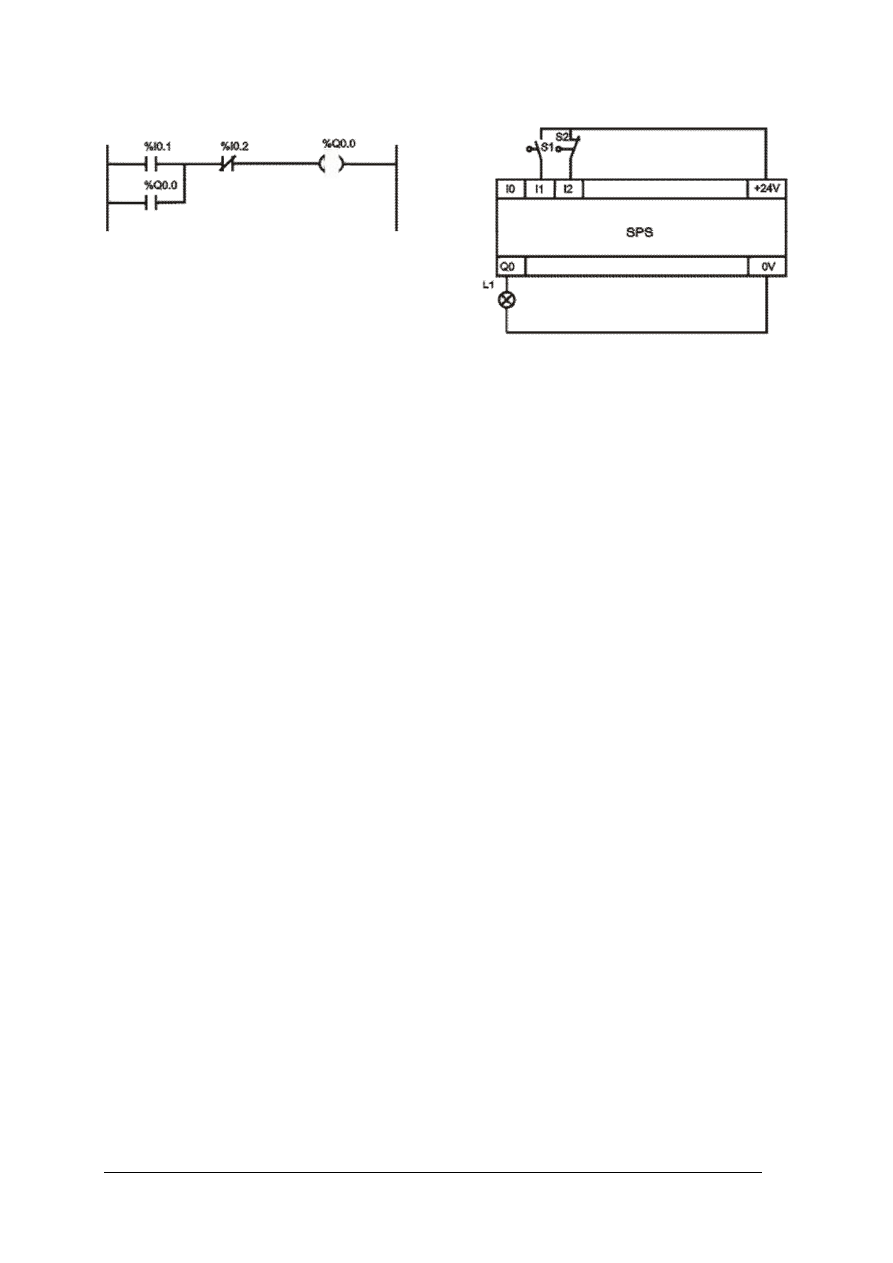

Przypadek b)

Rys. do ćwiczenia 4b

Przykładowy program (do rys. do ćwiczenia 4b):

LDN

%I0.1

OR

%Q0.0

AND

%I0.0

ST

%Q0.0

END

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) rozpoznać elementy na schemacie oraz zidentyfikować adresy wejść i wyjść

w sterowniku,

2) wybrać odpowiednie łączniki i połączyć je ze sterownikiem zgodnie ze schematem,

3) połączyć sterownik z komputerem przy pomocy specjalnego przewodu komunikacyjnego

(interfejsu),

4) włączyć komputer i sterownik do zasilania,

5) uruchomić oprogramowanie sterownika,

6) przepisać program w edytorze, zapisać go na dysku i przesłać do pamięci sterownika,

7) uruchomić sterownik,

8) przetestować pracę sterownika,

9) odłączyć przewód łączący przycisk S1 ze sterownikiem i obserwować zachowanie

lampki L1,

10) spostrzeżenia zapisać w zeszycie i wyciągnąć wnioski,

11) wyłączyć sterownik i komputer,

12) odłączyć interfejs.

Wyposażenie stanowiska pracy:

−

komputer z oprogramowaniem do sterownika PLC,

−

stanowisko montażowe ze sterownikiem PLC,

−

DTR sterownika PLC,

−

interfejs do połączenia sterownika z komputerem,

−

łączniki zwierne i rozwierne,

−

lampki kontrolne,

−

przewody łączeniowe,

−

miernik uniwersalny wraz z przewodami pomiarowymi,

−

narzędzia monterskie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Przypadek c)

Rys. do ćwiczenia 4c

Przykładowy program (do rys. do ćwiczenia 4c):

LD

% I0.1

OR

% Q0.0

AND

% I0.0

ST

% Q0.0

END

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) rozpoznać elementy na schemacie oraz zidentyfikować adresy wejść i wyjść

w sterowniku,

2) wybrać odpowiednie łączniki i połączyć je ze sterownikiem zgodnie ze schematem,

3) połączyć sterownik z komputerem przy pomocy specjalnego przewodu komunikacyjnego

(interfejsu),

4) włączyć komputer i sterownik do zasilania,

5) uruchomić oprogramowanie sterownika,

6) przepisać program w edytorze, zapisać go na dysku i przesłać do pamięci sterownika,

7) uruchomić sterownik,

8) przetestować pracę sterownika,

9) odłączyć przewód łączący przycisk S1 ze sterownikiem,

10) przetestować pracę sterownika,

11) odłączyć przewód łączący przycisk S2 ze sterownikiem (przewód łączący przycisk S1

jest podłączony),

12) przetestować pracę sterownika,

13) spostrzeżenia zapisać w zeszycie i wyciągnąć wnioski,

14) wyłączyć sterownik i komputer,

15) odłączyć interfejs.

Wyposażenie stanowiska pracy:

−

komputer z oprogramowaniem do sterownika PLC,

−

stanowisko montażowe ze sterownikiem PLC,

−

DTR sterownika PLC,

−

interfejs do połączenia sterownika z komputerem,

−

łączniki zwierne i rozwierne,

−

lampki kontrolne,

−

przewody łączeniowe,

−

miernik uniwersalny wraz z przewodami pomiarowymi,

−

narzędzia monterskie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić pojęcie cykl programowy?

2)

wyjaśnić pojęcie jedynka i zero logiczne?

3)

wyjaśnić pojęcie iloczyn logiczny?

4)

wyjaśnić pojęcie suma logiczna?

5)

wyjaśnić pojęcie styk zwierny?

6)

wyjaśnić pojęcie styk rozwierny?

7)

wpisać program do sterownika?

8)

połączyć urządzenia wejścia i wyjścia zgodnie ze schematem?

9)

uruchomić sterownik z wpisanym programem?

10) przetestować poprawność działania programu?

11) wyjaśnić pojęcie pamięć RAM?

12) wyjaśnić pojęcie pamięć EEPROM?

13) dobrać łączniki do załączania i wyłączania zgodnie

z zasadami bezpieczeństwa?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3. Elektryczne

układy

wykonawcze

współpracujące

ze sterownikami

4.3.1. Materiał nauczania

Stycznik jest elementem elektromagnetycznym, którego cechuje przede wszystkim duża

trwałość mechaniczna oraz duża częstość łączeń, przy stosunkowo małych wymiarach,

niewielkiej masie i wysokiej pewności działania. Stycznik zbudowany jest z następujących

elementów:

−

izolacyjna podstawa stycznika,

−

rdzeń nieruchomy,

−

cewka stycznika,

−

zwora ruchoma elektromagnesu,

−

styk nieruchomy,

−

styk ruchomy (połączony ze zworą ruchomą elektromagnesu),

−

styki zwierne i rozwierne, umieszczone w torach prądowych pomocniczych,

−

sprężyny stykowe zapewniające docisk styków,

−

komory gaszeniowe łuku elektrycznego.

Stycznikiem elektromagnetycznym nazywamy wyłącznik, którego jedne pary styków

zamykają się, a drugie otwierają pod działaniem elektromagnesu, stanowiącego integralną

część stycznika. Zmiana położenia styków następuje po przerwaniu obwodu zasilającego

elektromagnes, pod działaniem ciężaru zwory i siły sprężyny. Elektromagnes stycznika musi

rozwijać wystarczającą siłę, aby po pokonaniu sił starających się otworzyć styki, zapewnić

należyty docisk między stykami. Najważniejszymi zaletami styczników, które spowodowały

powszechne stosowanie tych aparatów, są:

1) małe natężenie prądu sterującego (prąd w obwodzie cewki stycznika). Elektromagnes

stycznika średniej mocy pobiera prąd kilku dziesiątych części ampera. Pozwala to na

stosowanie w obwodach sterujących stycznika małych przycisków sterujących,

podobnych do przycisków do dzwonków elektrycznych, przekaźników termicznych

zabezpieczających silnik przed skutkami przeciążenia, wreszcie małych i stosunkowo

prostych aparatów sterowania automatycznego, jak: wyłączniki krańcowe, przekaźniki

pomocnicze, przekaźniki czasowe, ciśnieniowe itd. Z uwagi na małe natężenie prądu

w obwodzie sterującym stycznika, stosuje się przewody o małym przekroju, a mimo to

obwody te mogą być, dowolnie długie, co umożliwia w pełni stosowanie tzw. sterowania

zdalnego, w którym impuls sterujący następuje w znacznej odległości od silnika czy

aparatu sterowanego. Dzięki temu możemy umieszczać elementy sterujące w miejscu

najdogodniejszym dla obsługi,

2) dużą liczbę włączeń w jednostce czasu (do kilku tysięcy na godzinę),

3) dużą szybkość reakcji stycznika na impuls sterujący. Czas upływający od chwili

zamknięcia obwodu sterującego do chwili zamknięcia obwodu sterowanego (zamknięcia

styków głównych) mierzy się w setnych częściach sekundy,

4) samoczynne opadanie zwory, gdy napięcie zasilające spadnie wyraźnie poniżej napięcia

znamionowego. Spowoduje to odłączenie napięcia zasilania od urządzenia (np. silnika),

który wtedy zatrzymuje się. Jednakże, gdy napięcie w sieci powróci do wartości

normalnej, silnik zostanie włączony ponownie dopiero po świadomym załączeniu

stycznika (naciśnięciu przycisku).

Styczniki służące do załączania i wyłączania trójfazowych silników indukcyjnych

są wykonywane jako trójbiegunowe, to znaczy mają trzy pary styków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Przepisy wymagają, aby elektromagnesy styczników pracowały nienagannie przy

napięciu wyższym od znamionowego o 10% i stycznik załączał prawidłowo przy napięciu

obniżonym o 15%. Ten ostatni warunek jest szczególnie ważny, ponieważ w momencie

zamykania styków stycznika duży prąd rozruchu pobierany przez załączany silnik może

spowodować kilkuprocentowy spadek napięcia w sieci, a zjawisko to nie powinno wywołać

żadnych zakłóceń w pracy stycznika. Poza stycznikami elektromagnetycznymi produkowane

są również styczniki elektroniczne, które są elementami elektronicznymi służącymi do

zdalnego bezstykowego załączania obwodów elektrycznych, spełniają te same zadania, co

styczniki elektromagnetyczne. Elementami łączeniowymi obwodów mocy są elementy

elektroniczne: triaki, tranzystory lub tyrystory.

Rozróżniamy dwa rodzaje zasilania styczników:

−

jednofazowe,

−

trójfazowe.

Ze względu na rodzaj sterowania dzielimy je na:

−

sterowane prądem stałym,

−

sterowane prądem przemiennym.

Przekaźnik – urządzenie elektromagnetyczne, elektroniczne lub cyfrowe służące

do przełączania określonych styków w obwodzie automatyki. Mogą reagować na

odpowiednie parametry wielkości wejściowej. Przykładowo, przekaźnik nadprądowy pobudzi

się (zadziała) wtedy, gdy płynący przezeń prądu przekroczy nastawioną na przekaźniku

wartość, czyli kryterium zadziałania wygląda następująco: I > Ir, przy czym Ir jest wielkością

nastawioną przekaźnika (tzw. wartością rozruchową).

Rozróżnia się przekaźniki nadmiarowe (reagujące na wzrost wielkości mierzonej),

jak i niedomiarowe (reagujące na spadek wielkości mierzonej poniżej określonego poziomu).

Przekaźniki mogą reagować nie tylko na sygnały typu prąd czy napięcie, ale także

na temperaturę, częstotliwość, ciśnienie itp. Przekaźniki działają na zasadzie identycznej jak

styczniki i dlatego ich zasada działania nie będzie ponownie opisywana. Mają jednak

znacznie mniejsze prądy łączeniowe w obwodach sterowanych. Znacznie mniejsze są również

prądy w obwodzie sterowania (obwód cewki elektromagnesu), krótsze czasy łączenia styków

i mniejsze wymiary oraz masa. Przekaźniki czasowe są to przekaźniki, których obwód

sterowania realizuje różnego rodzaju funkcje czasowe, np. opóźnione załączanie, opóźnione

wyłączanie, impulsowanie itp.).

W obwodach sterowania i automatyki często stosuje się skomplikowane systemy

przekaźnikowe. Przekaźnik może reagować na wzrost prądu, kolejny na spadek napięcia, zaś

inny pobudzi się dopiero wtedy, gdy zadziałają poprzednie dwa. Dzięki temu można stosować

złożone systemy decyzyjne. Przy współpracy przekaźników ze sterownikami (o ile

możliwości sterownika na to pozwalają) złożone systemy decyzyjne wypracowane są przez

sterownik a nie przekaźnik. W automatyce elektroenergetycznej przekaźniki stosowane są do

ochrony obiektów przed skutkami zwarć i niepożądanych zjawisk.

Wiedząc, że podczas zwarcia zazwyczaj znacznie rośnie prąd, można zabezpieczyć

obiekt przed skutkami zwarć włączając w obwód przekaźnik nadprądowy. Jeżeli prąd

w obwodzie wzrośnie powyżej nastawionej wartości (np. 120% wartości znamionowej),

przekaźnik pobudzi się i zewrze obwód cewki wyłącznika. To spowoduje otwarcie

wyłącznika i tym samym przerwanie obwodu głównego, w którym płynie prąd zwarciowy.

Jednocześnie ten sam przekaźnik może zewrzeć obwód sygnalizacyjny, informując o awarii,

oraz np. doprowadzić do pobudzenia innych przekaźników, odpowiedzialnych za załączenie

zasilania rezerwowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Silnik krokowy to silnik elektryczny, w którym impulsowe zasilanie prądem

elektrycznym powoduje, że jego wirnik nie obraca się ruchem ciągłym, lecz wykonuje

za każdym razem ruch obrotowy o ściśle ustalonym kącie. Oś silnika krokowego obraca się

o niewielkie przyrosty kąta pod wpływem impulsów elektrycznych podawanych

w odpowiedniej kolejności. Dzięki temu, kierunek obrotów osi jest ściśle związany

z sekwencją podawanych impulsów. Prędkość, kąt obrotu wirnika jest ściśle zależny od liczby

dostarczonych impulsów prądowych, a prędkość kątowa wirnika jest dokładnie równa

częstotliwości impulsów pomnożonej przez wartość kąta obrotu wirnika w jednym cyklu

pracy silnika. Kąt obrotu wirnika pod wpływem jednego impulsu może mieć różną wartość

od kilku do kilkudziesięciu stopni. Silniki krokowe, zależnie od przeznaczenia są

przystosowane do wykonywania od ułamków obrotu do nawet kilku tysięcy obrotów

na sekundę.

Poziom mocy silników sterowanych przy pomocy układów scalonych mieści się zwykle

w zakresie od poniżej 1W dla bardzo małych silników, do 10–20W dla większych. Możemy

wyznaczyć maksymalny poziom wydzielanej mocy z zależności P=U·I. Na przykład, gdy

silnik jest zasilany napięciem 12 V przy prądzie 1 A na fazę, wydziela się na nim moc 24 W

(przy zasilaniu obu faz). Obecnie istnieje duża liczba różnorodnych typów silników

krokowych i z czasem pojawiają się następne. Wyróżniamy trzy podstawowe typy silników

krokowych pod względem budowy:

−

silnik z magnesem trwałym,

−

silnik o zmiennej reluktancji,

−

silnik hybrydowy.

Silniki krokowe są stosowane wszędzie tam, gdzie kluczowe znaczenie ma możliwość

precyzyjnego sterowania kątem, prędkością, pozycją itp.:

−

w szeroko rozumianej automatyce – w mechanicznych urządzeniach regulacyjnych

(np. automatycznych zaworach)

−

w urządzeniach pomiarowych np. zegarach elektronicznych do przesuwu wskazówek,

−

w robotyce – do sterowania ruchem ramion robotów, kół w automatycznych wózkach

widłowych itp.,

−

w komputerach – np. w twardych dyskach, gdzie zadaniem silnika jest zapewnienie ruchu

głowicy odczytująco – zapisującej po prostej radialnej w stosunku do talerzy pokrytych

nośnikiem magnetycznym,

−

w drukarkach, ploterach, faksach,

−

w sprzęcie medycznym i wielu innych.

Zalety silników krokowych:

−

kąt obrotu silnika jest proporcjonalny do ilości impulsów wejściowych,

−

silnik pracuje z pełnym momentem zaraz po zasileniu uzwojeń,

−

precyzyjne pozycjonowanie i powtarzalność ruchu – dobre silniki krokowe mają

dokładność ok. 3–5% kroku i błąd nie kumuluje się z kroku na krok,

−

możliwość bardzo szybkiego rozbiegu, hamowania i zmiany kierunku,

−

niezawodne – ze względu na brak szczotek, żywotność silnika zależy tylko

od żywotności łożysk,

−

zależność obrotów silnika od dyskretnych impulsów umożliwia sterowanie w pętli

otwartej, przez co silnik krokowy jest łatwiejszy i tańszy w sterowaniu,

−

możliwość osiągnięcia bardzo niskich prędkości synchronicznych obrotów z obciążeniem

umocowanym bezpośrednio na osi,

−

szeroki zakres prędkości obrotowych uzyskiwany dzięki temu, że prędkość jest

proporcjonalna do częstotliwości impulsów wejściowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Jedną z najbardziej znaczących zalet silnika krokowego jest możliwość dokładnego

sterowania w pętli otwartej. Praca w pętli otwartej oznacza, że nie potrzeba sprzężenia

zwrotnego – informacji o położeniu. Takie sterowanie eliminuje potrzebę stosowania

kosztownych urządzeń sprzężenia zwrotnego, takich jak enkodery optoelektroniczne. Pozycję

znajduje się zliczając impulsy wejściowe.

Wady silników krokowych:

−

rezonanse mechaniczne pojawiające się przy niewłaściwym sterowaniu,

−

trudności podczas pracy z bardzo dużymi prędkościami.

Sterowanie silnika krokowego odbywa się przez doprowadzanie do odpowiednich

uzwojeń sterujących i w odpowiedniej kolejności napięć zasilających. Najprostszym

sposobem sterowania silnikiem krokowym jest sterowanie jednofazowe. Polega ono na tym,

że w danej chwili zasilane jest tylko jedno uzwojenie sterujące silnika. Jeżeli jest to silnik

o czterech uzwojeniach sterujących tak jak pokazuje rys. 11 i tabela 2 to po czterech krokach

cała sekwencja powtarza się. Sterowanie kierunkiem obrotów oraz wykonaniem określonej

liczby kroków odbywa się poprzez odpowiedni dobór algorytmu programu.

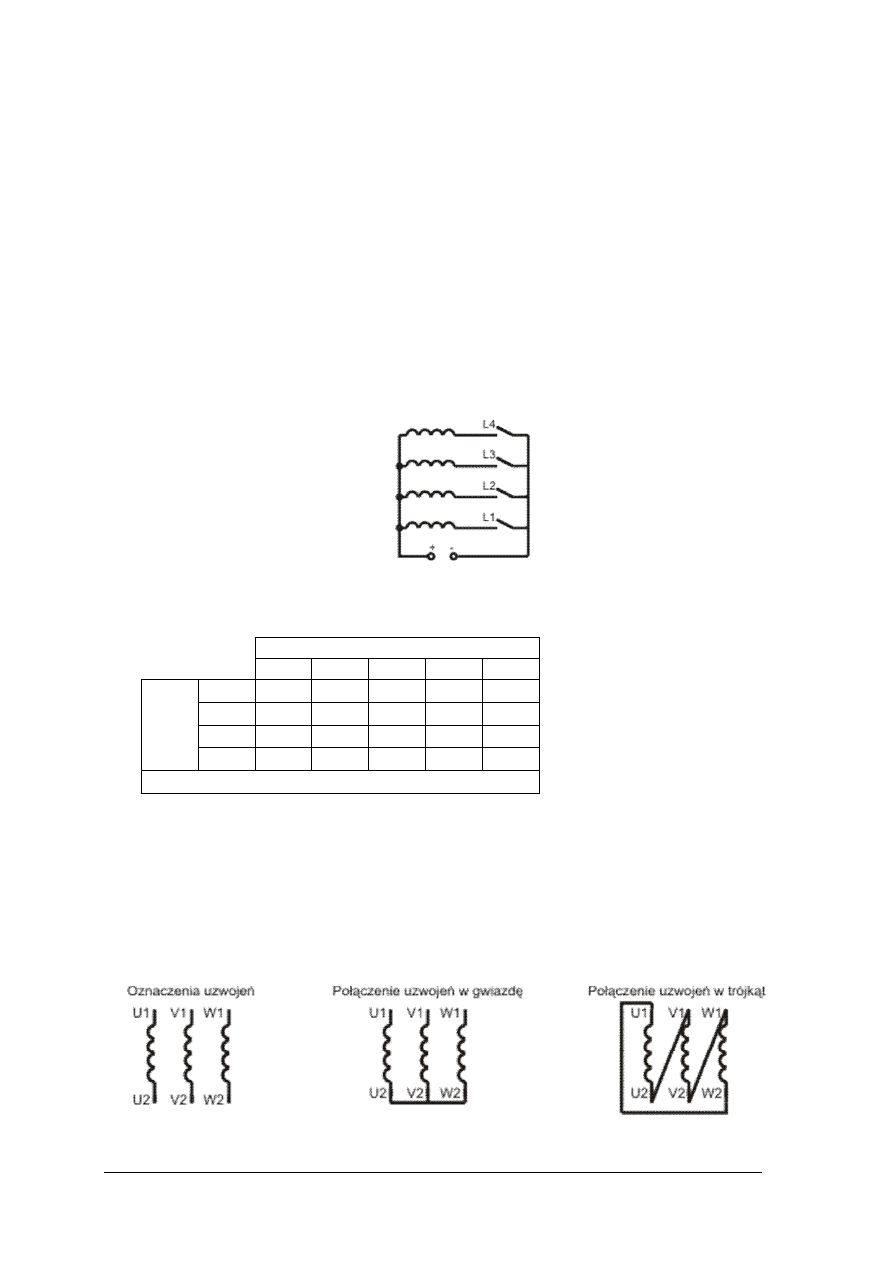

Rys. 11. Zasilanie uzwojeń silnika krokowego [opracowanie własne]

Tabela 2. Sterowanie jednofazowe silnika krokowego [opracowanie własne]

Kroki

1

2

3

4

5

L1

1

0

0

0

1

L2

0

1

0

0

0

L3

0

0

1

0

0

U

zw

o

je

n

ie

L4

0

0

0

1

0

0 – przełącznik wyłączony 1– przełącznik włączony

W układach napędowych z zastosowaniem silników trójfazowych problemem jest bardzo

duży prąd pobierany z sieci zasilającej podczas rozruchu silnika. Aby zmniejszyć prąd

rozruchu silnika trójfazowego stosuje się przełącznik gwiazda – trójkąt. Zasada rozruchu przy

pomocy tegoż przełącznika polega na tym, że zaraz po włączeniu zasilania uzwojenia silnika

połączone są w gwiazdę, dzięki czemu prąd rozruchowy zmniejsza się 1,73 razy i po kilku

sekundach, gdy silnik już się obraca, uzwojenia silnika zostają przełączone w trójkąt (rys. 12).

Silnik przy połączeniu w gwiazdę pobiera mniejszy prąd rozruchowy, ale posiada przy tym

połączeniu 3 razy mniejszą moc w porównaniu z połączeniem uzwojeń w trójkąt.

Rys. 12. Oznaczenia i sposoby łączenia uzwojeń silnika 3–fazowego [opracowanie własne]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

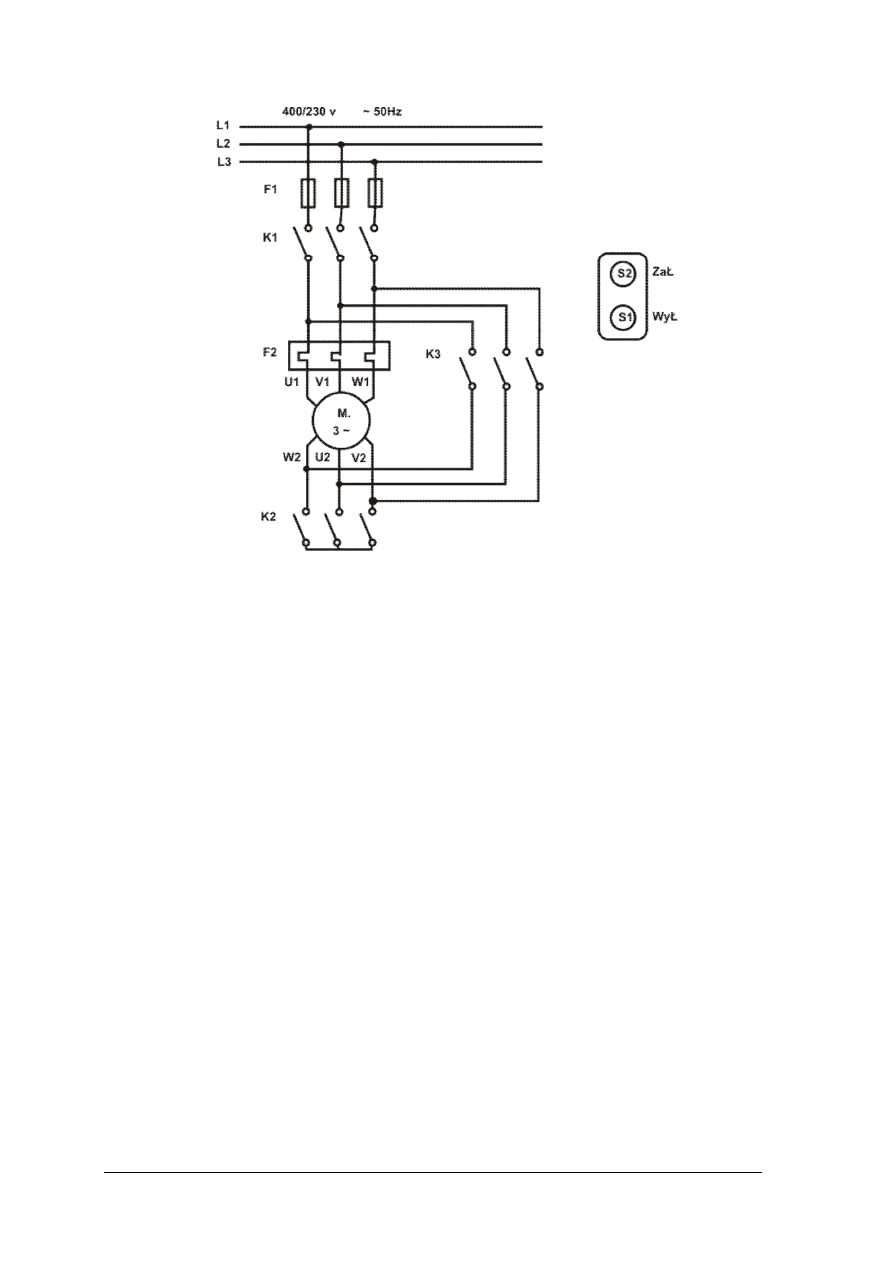

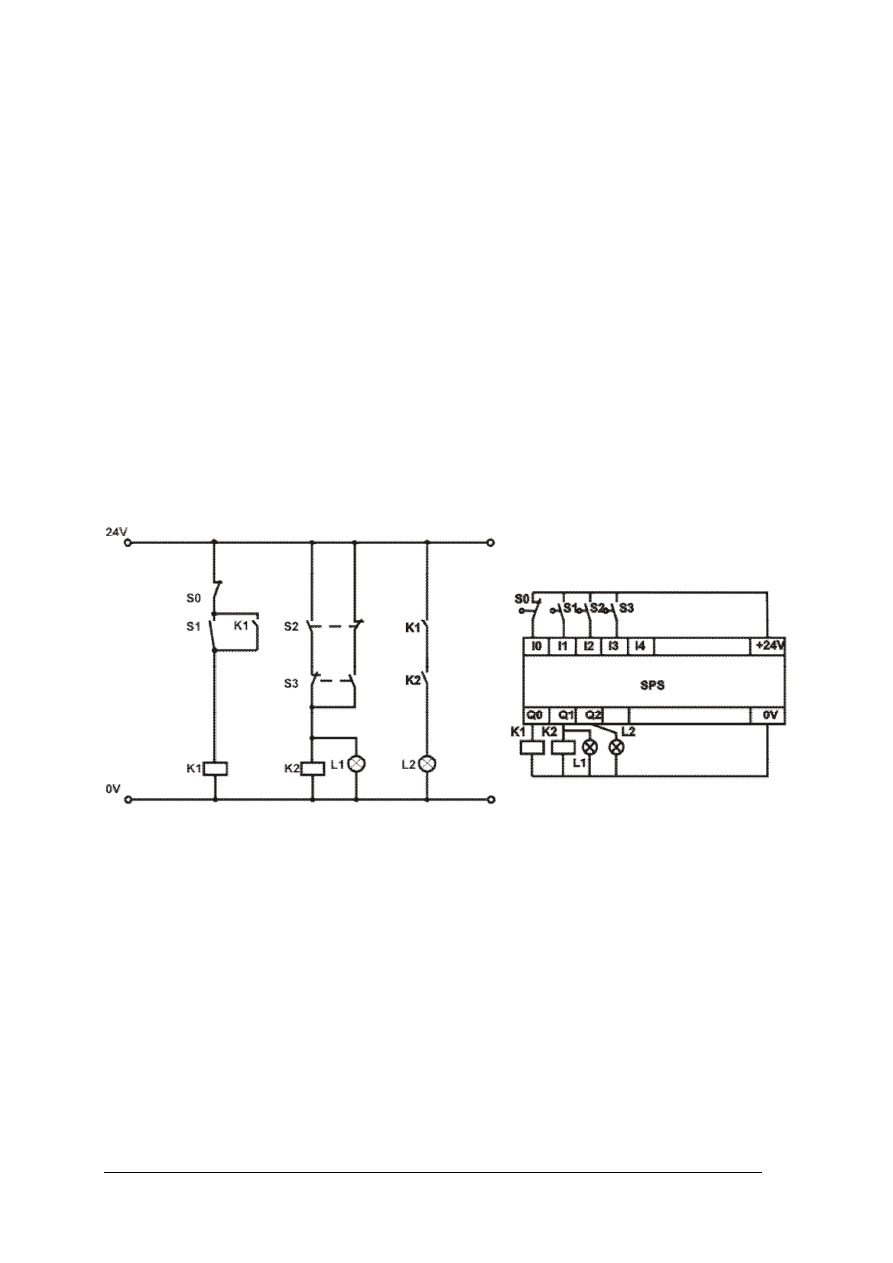

Na rysunku 13 przedstawiono schemat ideowy rozruchu silnika w układzie gwiazda –

trójkąt. Styczniki K1, K2 i K3 załączane są przez sterownik. W pierwszej chwili

po załączeniu zasilania (naciśnięcie przycisku zwiernego S2) załączone zostają styczniki K1

i K2. Odbywa się rozruch silnika przy uzwojeniach połączonych w gwiazdę. Po kilku

sekundach (czas ustawiony jest w module czasowym sterownika) rozłącza się stycznik K2

i załącza się stycznik K3. Teraz uzwojenia silnika połączone są w trójkąt i pracuje on z pełną

mocą. UWAGA! Podczas przełączania styczników nie można dopuścić, aby załączył się

stycznik K3 zanim rozłączy się stycznik K2, ponieważ spowodowałoby to zwarcie zasilania.

Wyłączenie silnika odbywa się po naciśnięciu przycisku rozwiernego S1. Po naciśnięciu

wyłącznika S1 rozłączają się wszystkie 3 styczniki i silnik z powodu braku zasilania

zatrzymuje się.

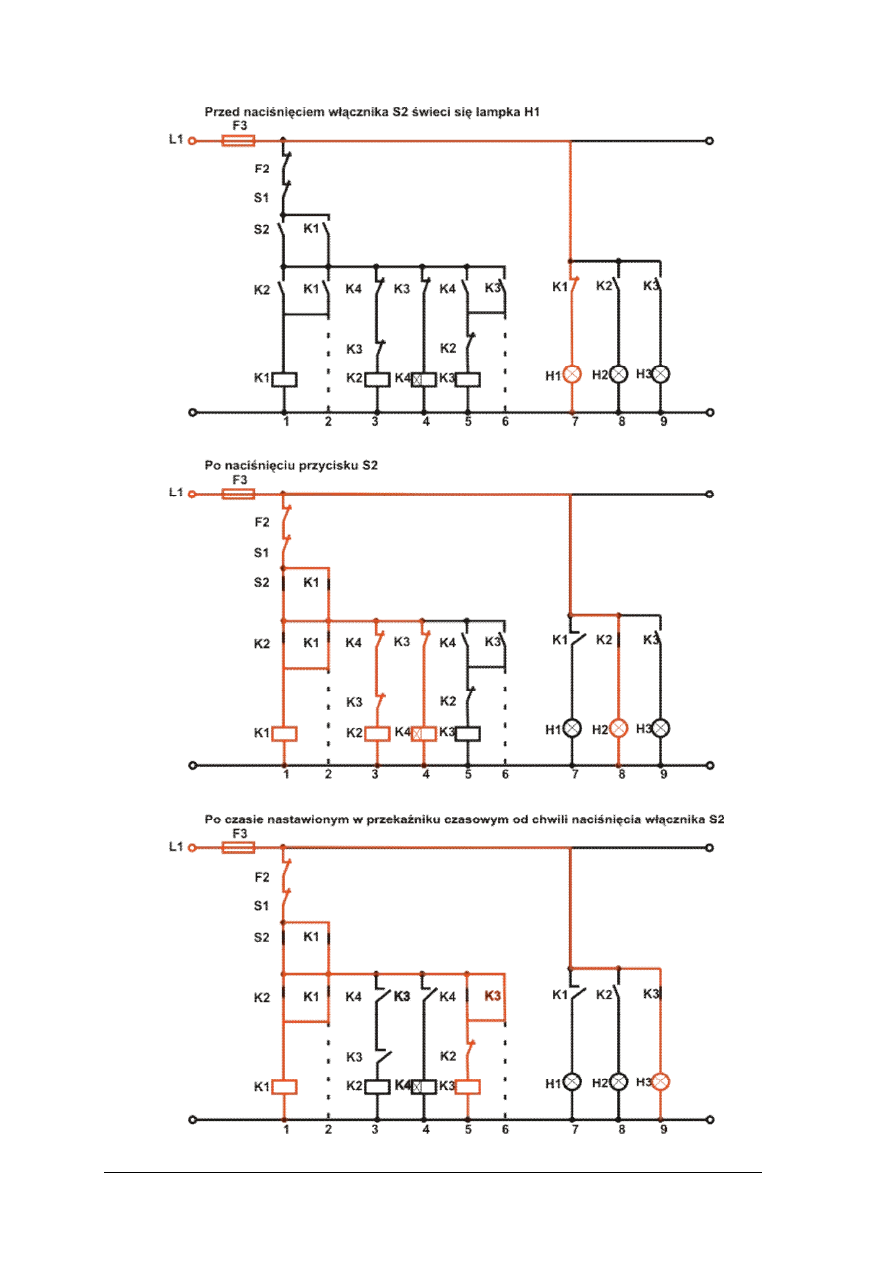

Na rysunku 14 przedstawiono schemat funkcjonalny rozruchu silnika trójfazowego

w układzie gwiazda–trójkąt. Na schemacie przedstawiono styki w czasie, gdy nie załączono

jeszcze silnika (nie naciśnięto łącznika zwiernego S2). Przed naciśnięciem włącznika S2 prąd

płynie w obwodzie L1, przez bezpiecznik topikowy F3, styk rozwierny przekaźnika K1

(obwód nr 7), lampkę H1, co powoduje, że lampka H1 świeci się. Po naciśnięciu łącznika S2

prąd popłynie w obwodzie L1, bezpiecznik topikowy F3, bezpiecznik termiczny F2,

wyłącznik S1, włącznik S2 (został naciśnięty) (obwód nr 1), styk rozwierny przekaźnika K4,

styk rozwierny przekaźnika K3, cewkę przekaźnika K2 (obwód nr 3). Zasilona cewka

przekaźnika K2 przyciągnie (zewrze) styki zwierne K2 i rozłączy styki rozwierne K2.

Spowoduje to załączenie cewki przekaźnika K1 (w obwodzie 1) i zwarcie styków zwiernych

przekaźnika K1 i rozwarcie styków rozwiernych przekaźnika K1. Zgaśnie świecąca się

wcześniej lampka H1 i zapali się lampka H2 (obwód nr 8), a cewka przekaźnika K1 będzie

zasilana mimo rozłączenia włącznika S2, ponieważ styk ten będzie zwarty poprzez styk K1

(obwód nr 1). Ten stan odpowiada załączeniu silnika trójfazowego w połączeniu w gwiazdę

(załączone styczniki K1 i K2 na rysunku 13). Równocześnie z załączeniem silnika

skojarzonego w gwiazdę załączy się przekaźnik czasowy K4 (obwód nr 4). Po upływie

nastawionego czasu w przekaźniku czasowym K4 zwierają się styki zwierne K4 i rozwierają

się styki rozwierne K4. Rozłączone zostaje zasilanie cewki przekaźnika K2 (obwód nr 3), co

powoduje załączenie przekaźnika K3 i rozłączenie przekaźnika czasowego K4. Gaśnie teraz

lampka H2 i zapala się lampka H3. Silnik zostaje przełączony w trójkąt (załączone styczniki

K1 i K3 na rysunku 13). Wyłączenie silnika odbywa się po naciśnięciu wyłącznika S1.

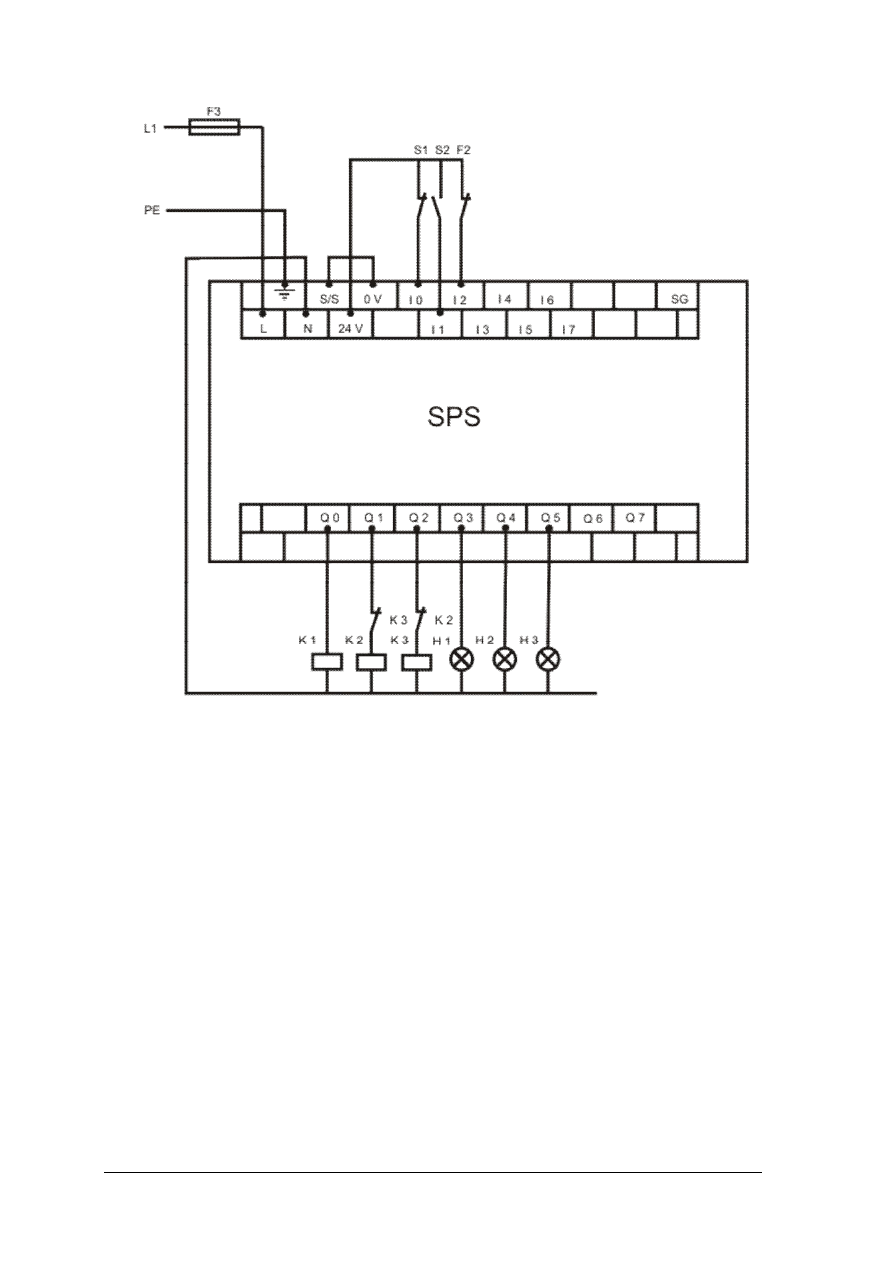

Sposób podłączenia poszczególnych elementów układu ze sterownikiem pokazuje rys. 15.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 13. Schemat ideowy rozruchu silnika w układzie gwiazda – trójkąt

[opracowanie własne]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 14. Schemat funkcjonalny rozruchu silnika w układzie gwiazda – trójkąt [opracowanie własne]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 15. Podłączenie do SPS realizującego rozruch silnika w układzie gwiazda –

trójkąt [opracowanie własne]

Listing programu w języku List

0

LD

% I0.1

1

OR

% Q0.0

2

AND % I0.2

3

AND % I0.0

4

ST

% M100

5

LD

% M100

6

MPS

7

AND % Q0.1

8

OR

% Q0.0

9

ST

% Q0.0

10

MRD

11

ANDN TM1Q

12

ANDN % Q0.2

13

ST

% Q0.1

14

MRD

15

ANDN % Q0.2

16

IN

% TM1

; (wartość czasu ustawiamy w konfiguracji modułu czasowego)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

27

MPP

28

AND % TM1

29

OR

% Q0.2

20

ANDN % Q0.1

21

ST

% Q0.2

22

LDN % Q0.0

23

ST

% Q0.3

24

LD

% Q0.1

25

ST

% Q0.4

26

LD

% Q0.2

27

ST

% Q0.5

28

END

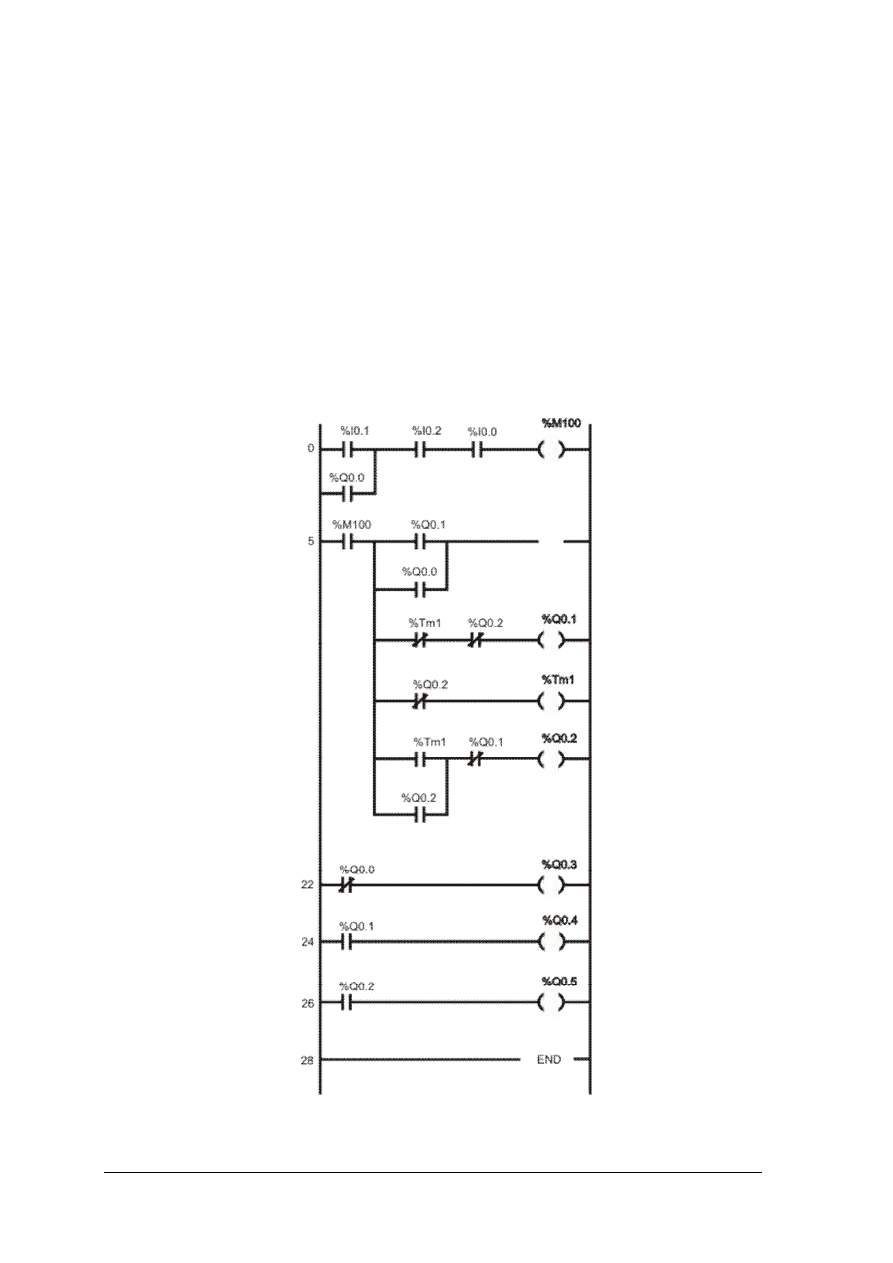

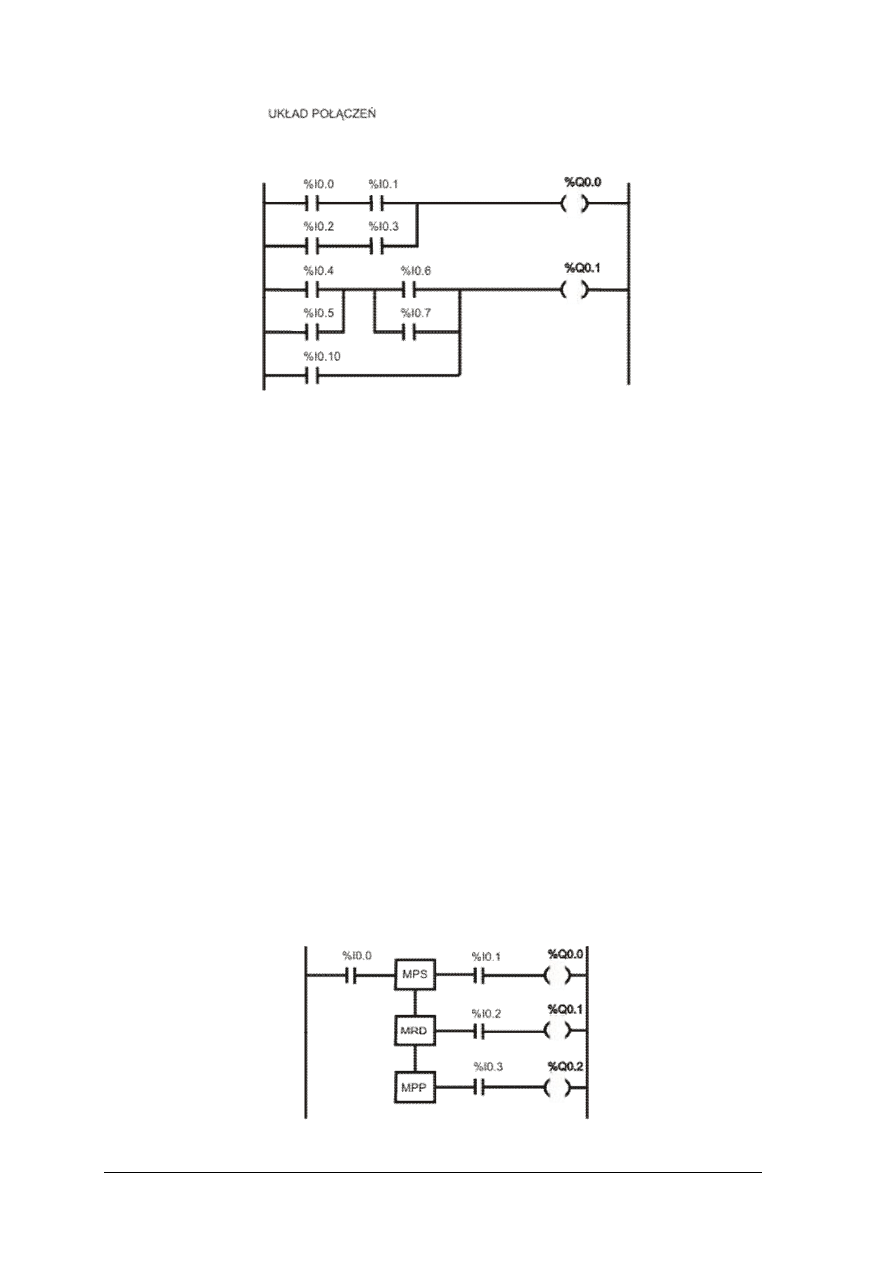

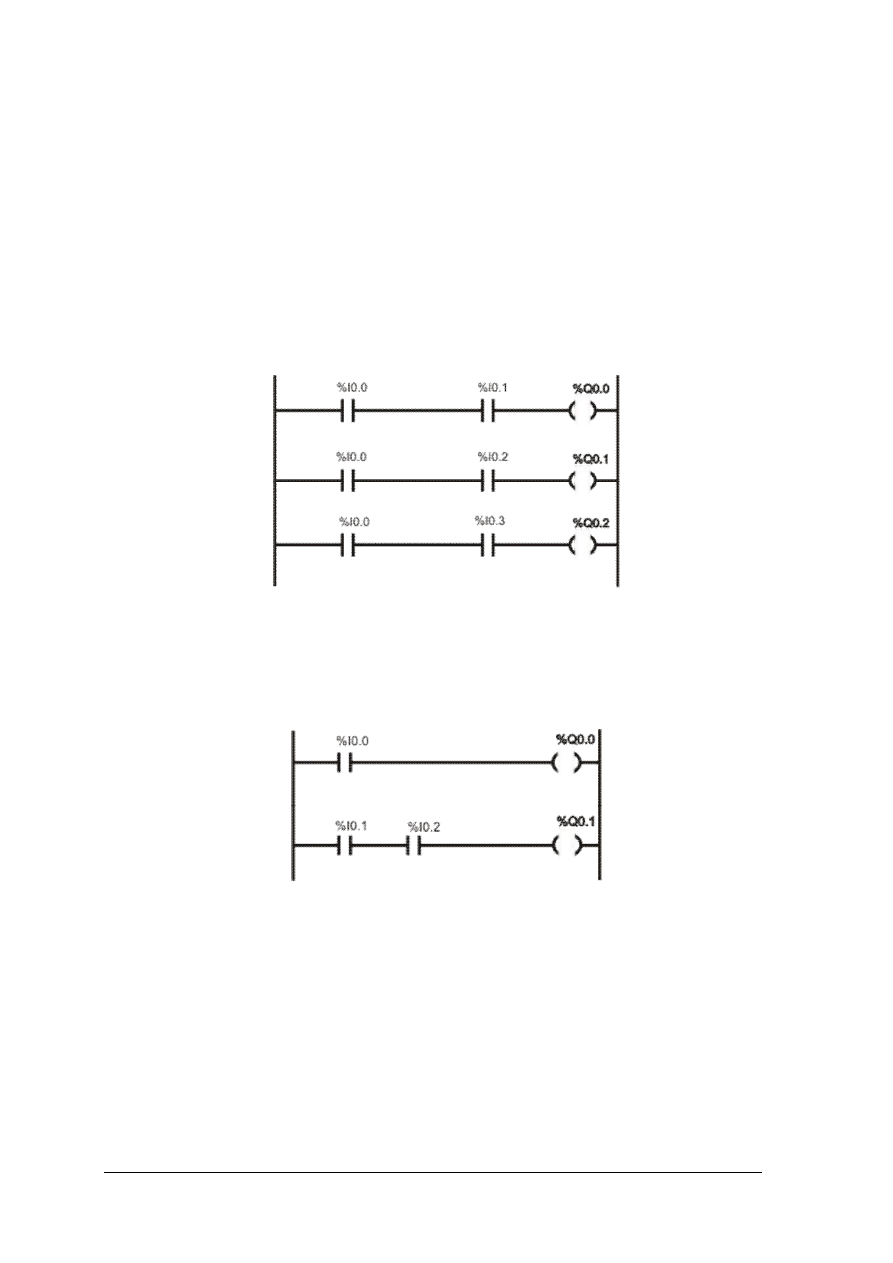

Na rysunku 16 przedstawiono równoważny program w języku drabinkowym.

Rys. 16.

Program w języku drabinkowym [opracowanie własne]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak zbudowany jest stycznik?

2. Jak działa stycznik i przekaźnik?

3. Jakie są zalety styczników?

4. Gdzie stosujemy zabezpieczenia przekaźnikowe?

5. Przed jakimi skutkami możemy zabezpieczać obwody przy pomocy przekaźników?

6. Czym różni się silnik krokowy od silnika prądu stałego?

7. W jakich urządzeniach stosujemy silniki krokowe?

8. Na czym polega rozruch silnika trójfazowego w układzie gwiazda – trójkąt?

4.3.3. Ćwiczenia

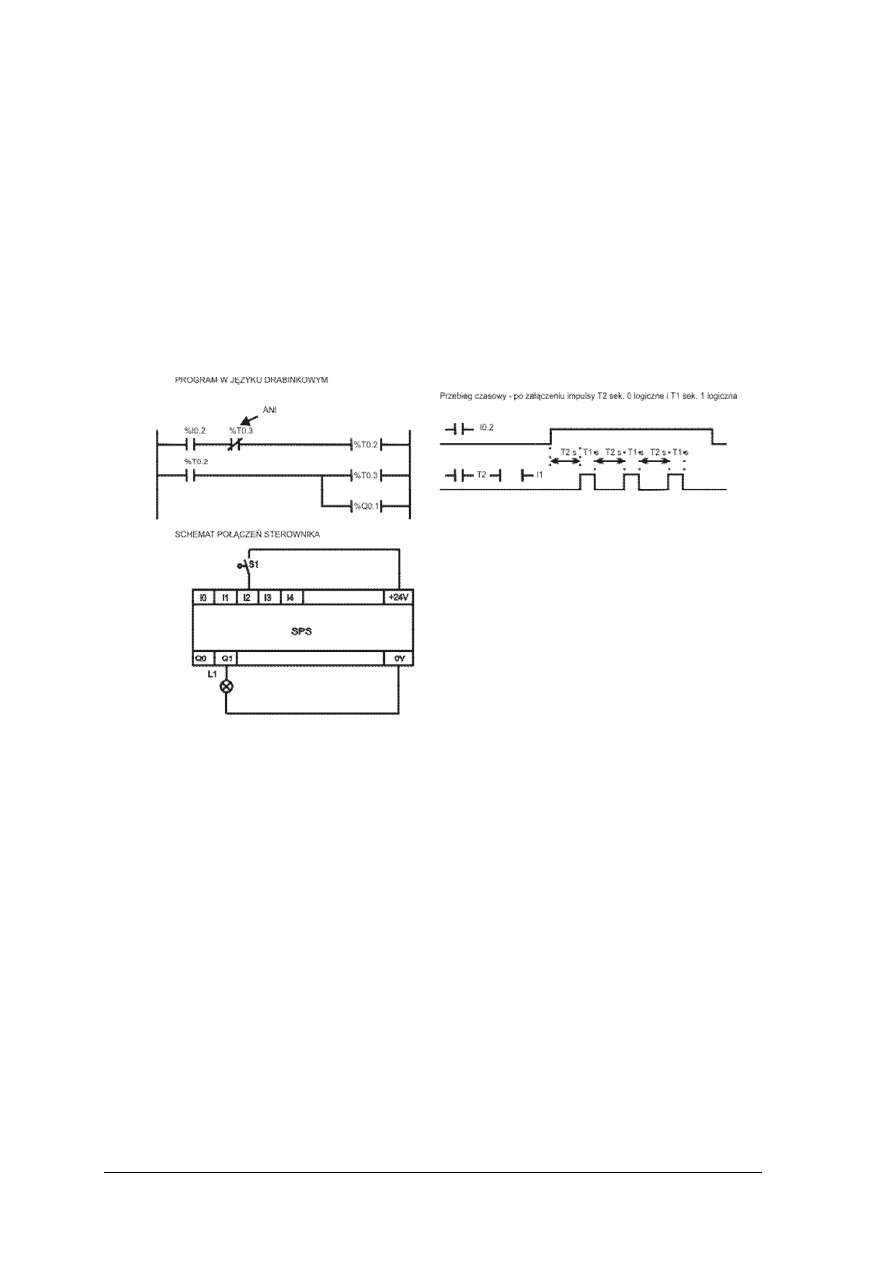

Ćwiczenie 1

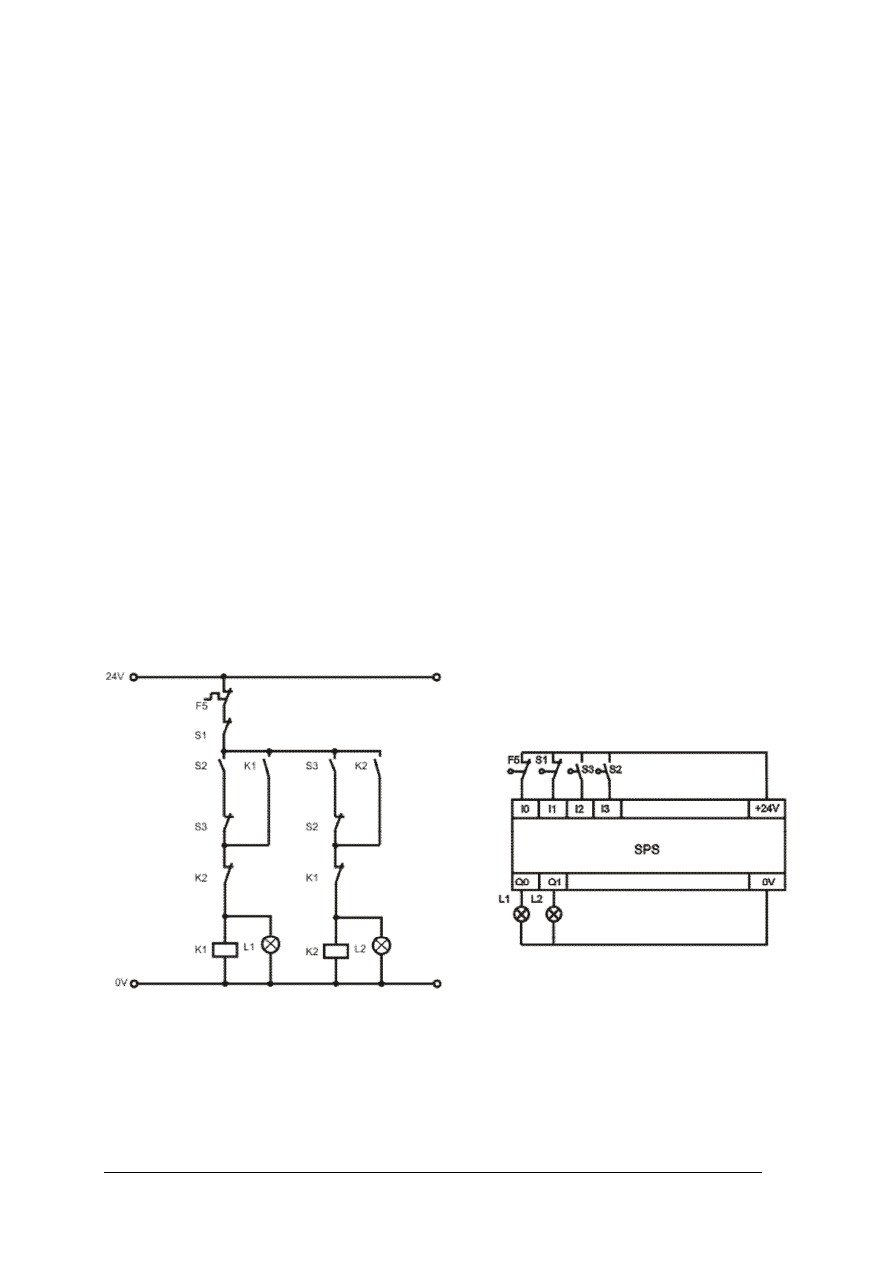

Uruchom układ sterowania dwoma przekaźnikami. Przeanalizuj działanie układu

przedstawionego na schemacie elektrycznym. Przyporządkuj oznaczenia symboliczne ze

schematu adresom sterownika i przepisz program w postaci listy rozkazów lub w języku

drabinkowym odpowiadający schematowi elektrycznemu do sterownika za pomocą

odpowiedniego oprogramowania.

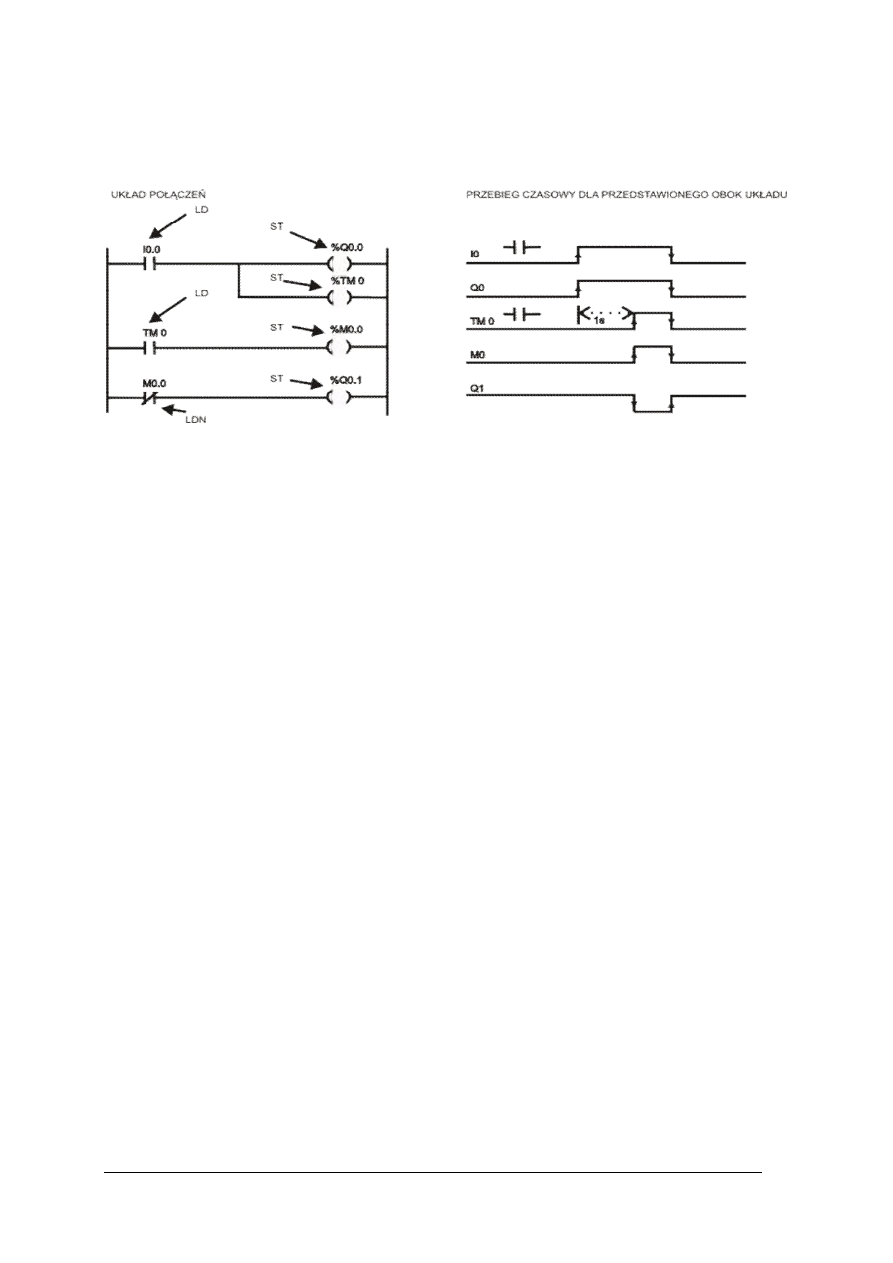

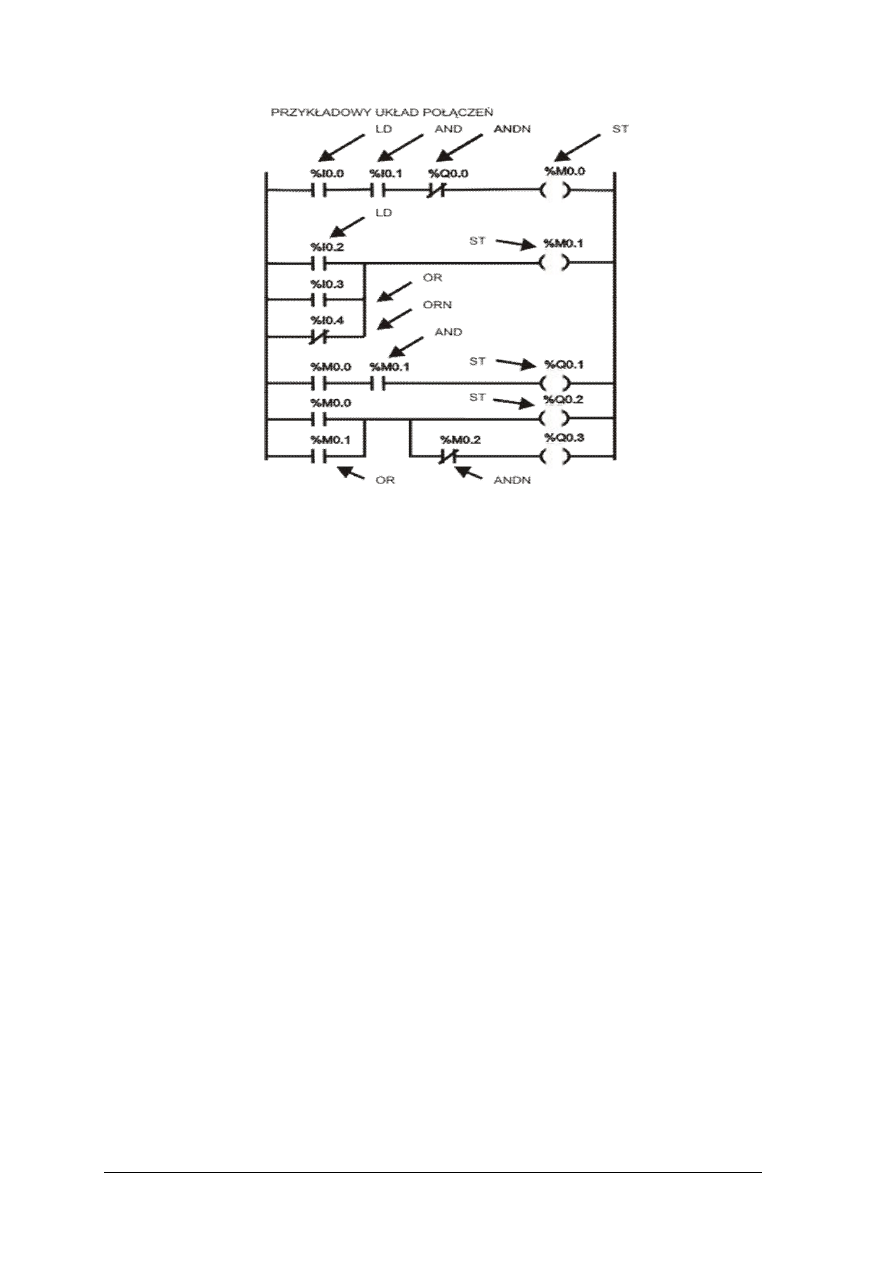

Rys. do ćwiczenia 1

Przykładowy program (do rys. do ćwiczenia 1):

LD

% I0.1

OR

% Q0.0

AND

% I0.0

ST

% Q0.0

LD

% I0.2

ANDN

% I0.3

OR

% I0.3

ANDN

% I0.2

ST

% Q0.1

LD

% Q0.0

AND

% Q0.1

ST

% Q0.2

END

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) rozpoznać elementy na schemacie oraz zidentyfikować adresy wejść i wyjść

w sterowniku,

2) wybrać odpowiednie łączniki i połączyć je ze sterownikiem zgodnie ze schematem,

3) połączyć sterownik z komputerem przy pomocy specjalnego przewodu komunikacyjnego

(interfejsu),

4) włączyć komputer i sterownik do zasilania,

5) uruchomić oprogramowanie sterownika,

6) przepisać program w edytorze, zapisać go na dysku i przesłać do pamięci sterownika,

7) uruchomić sterownik,

8) przetestować pracę sterownika,

9) odłączyć przewód łączący przycisk S1 ze sterownikiem,

10) przetestować pracę sterownika,

11) odłączyć przewód łączący przycisk S2 ze sterownikiem (przewód łączący przycisk S1

jest podłączony),

12) przetestować pracę sterownika,

13) spostrzeżenia zapisać w zeszycie i wyciągnąć wnioski,

14) wyłączyć sterownik i komputer,

15) odłączyć interfejs.

Wyposażenie stanowiska pracy:

−

komputer z oprogramowaniem do sterownika PLC,

−

stanowisko montażowe ze sterownikiem PLC,

−

DTR sterownika PLC,

−

interfejs do połączenia sterownika z komputerem,

−

łączniki zwierne i rozwierne,

−

lampki kontrolne,

−

przewody łączeniowe,

−

miernik uniwersalny wraz z przewodami pomiarowymi,

−

narzędzia monterskie.

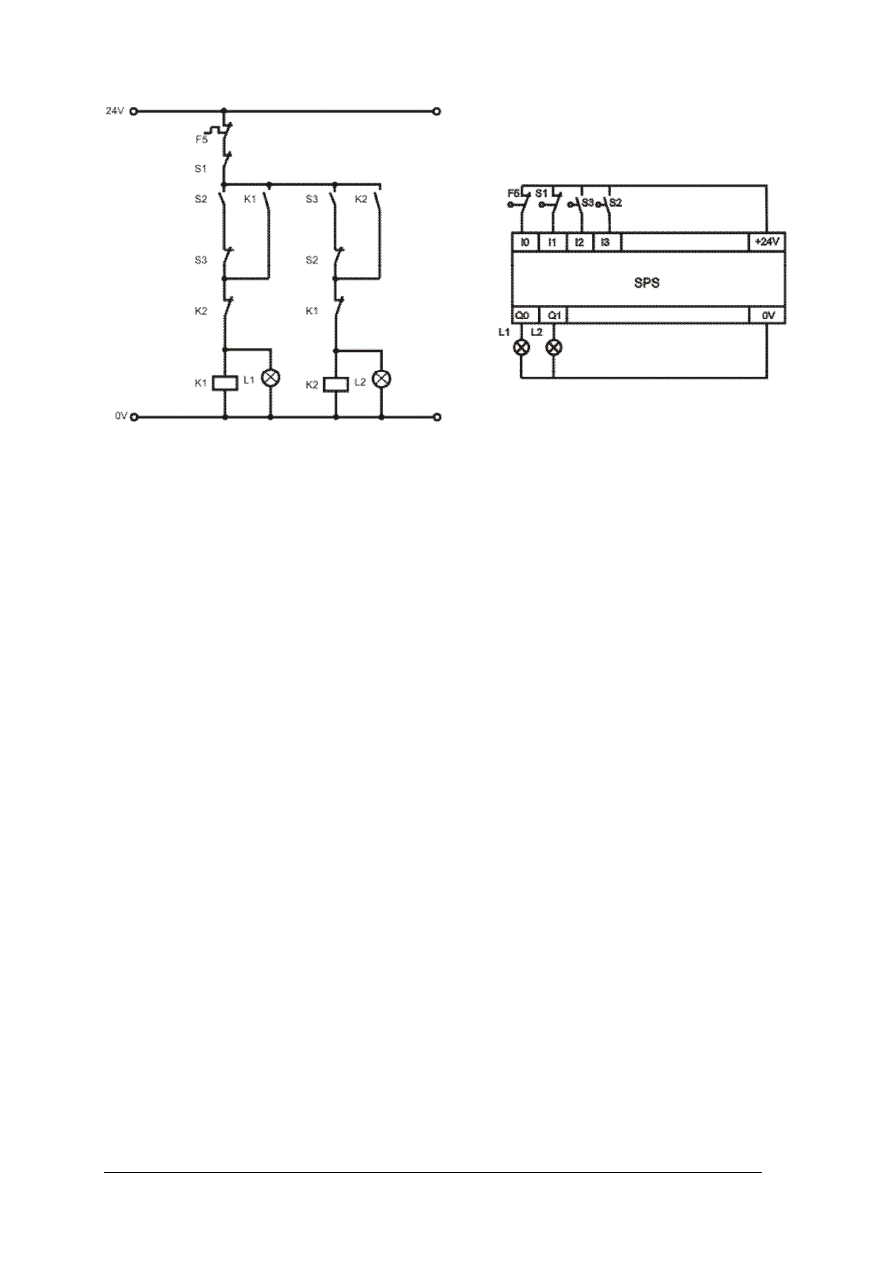

Ćwiczenie 2

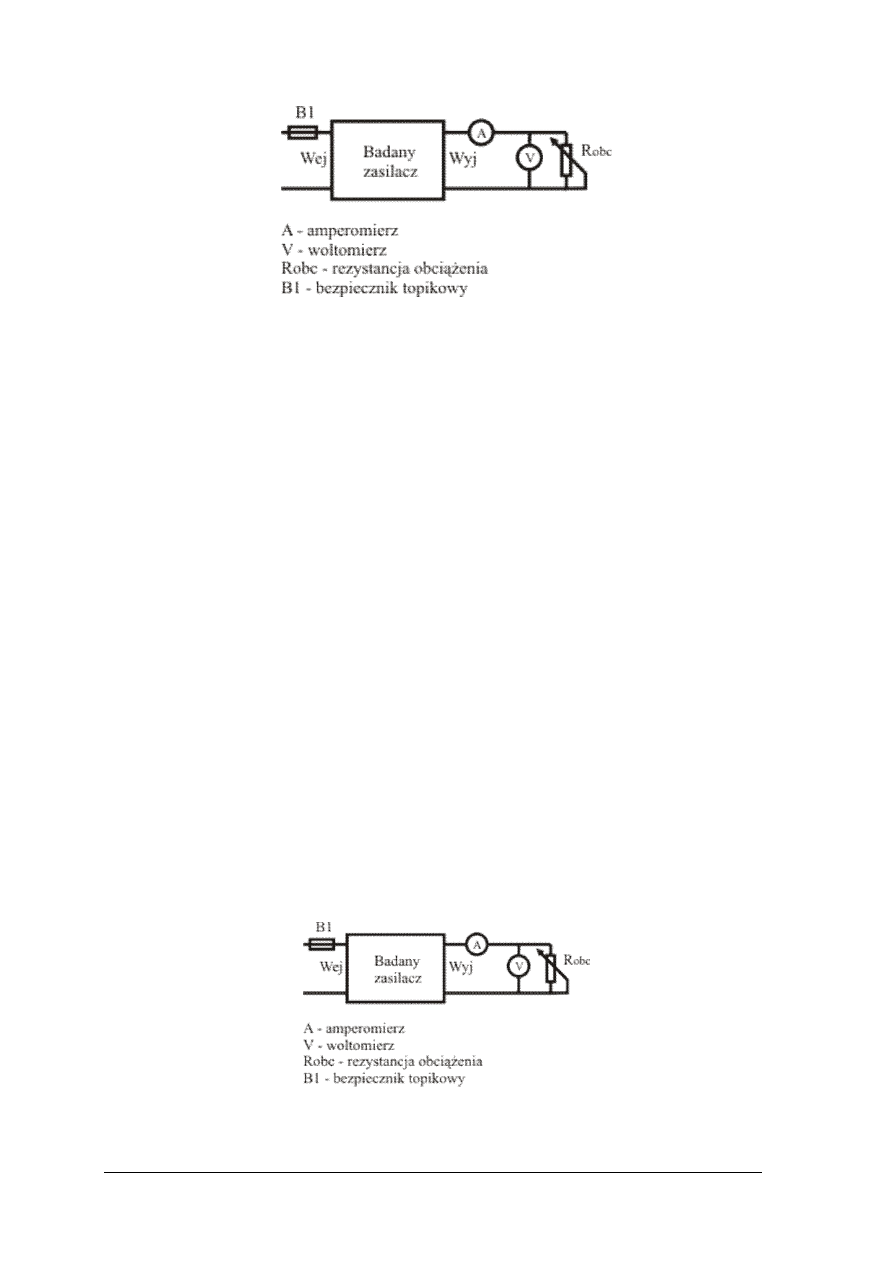

Zrealizuj za pomocą sterownika sterowanie stycznikowe LEWO/PRAWO. Przeanalizuj

działanie układu przedstawionego na schemacie elektrycznym. Przyporządkuj oznaczenia

symboliczne ze schematu adresom sterownika i napisz program w postaci listy rozkazów lub

w języku drabinkowym odpowiadający schematowi elektrycznemu.

Wskazówka do ćwiczenia. Kierunek wirowania silnika wybieramy przy nieruchomym

silniku. Załączenie silnika może odbywać się za pomocą włącznika S2 (obroty w prawo)

lub S3 (obroty w lewo). Łącznik S1 służy do wyłączenia silnika. Analizując działanie układu

zwróć uwagę, w jaki sposób zrealizowana jest blokada zmiany kierunku obrotów podczas

pracy (wirowania silnika).

Uwaga!!!

Przyciski S2 i S3 są przyciskami zwiernymi podobnie jak styki K1 i K2.

Ich reprezentacja na schemacie jako styki rozwierne jest tylko wirtualna (uwzględniona

w programie sterownika). Łącznik F5 to bezpiecznik sprzętowy. Pamiętaj, że w razie potrzeby

możesz poprosić o pomoc nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Rys. do ćwiczenia 2

Przykładowy program (do rys. do ćwiczenia 2):

LD

% I0.3

ANDN

% I0.2

OR

% Q0.0

ANDN

% Q0.1

AND

% I0.1

AND

% I0.0

ST

% Q0.0

LD

% I0.2

ANDN

% I0.3

OR

% Q0.1

AND

% Q0.0

AND

% I0.1

AND

% I0.0

ST

% Q0.1

END

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) rozpoznać elementy na schemacie oraz zidentyfikować adresy wejść i wyjść

w sterowniku,

2) wybrać odpowiednie łączniki i połączyć je ze sterownikiem zgodnie ze schematem,

3) połączyć sterownik z komputerem przy pomocy specjalnego przewodu komunikacyjnego

(interfejsu),

4) włączyć komputer i sterownik do zasilania,

5) uruchomić oprogramowanie sterownika,

6) przepisać program w edytorze, zapisać go na dysku i przesłać do pamięci sterownika,

7) uruchomić sterownik,

8) przetestować pracę sterownika,

9) odłączyć przewód łączący przycisk S1 ze sterownikiem,

10) przetestować pracę sterownika,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

11) odłączyć przewód łączący przycisk S2 ze sterownikiem (przewód łączący przycisk S1

jest podłączony),

12) przetestować pracę sterownika,

13) spostrzeżenia zapisać w zeszycie i wyciągnąć wnioski,

14) wyłączyć sterownik i komputer,

15) odłączyć interfejs.

Zalecane metody nauczania–uczenia się:

−

ćwiczenia laboratoryjne.

Wyposażenie stanowiska pracy:

−

komputer z oprogramowaniem do sterownika PLC,

−

stanowisko montażowe ze sterownikiem PLC,

−

DTR sterownika PLC,

−

interfejs do połączenia sterownika z komputerem,

−

łączniki zwierne i rozwierne,

−

lampki kontrolne,

−

przewody łączeniowe,

−

miernik uniwersalny wraz z przewodami pomiarowymi,

−

narzędzia monterskie.

4.3.4. Sprawdzian postępów

Czy potrafisz

Tak Nie

1)

wyjaśnić jak działa stycznik?

2)

wyjaśnić jak działa przekaźnik?

3)

wyjaśnić jak działa silnik krokowy?

4)

wyjaśnić jak działa silnik trójfazowy?

5)

wyjaśnić jak działa rozruch silnika trójfazowego w układzie gwiazda

trójkąt?

6)

wyjaśnić jak działa styk wirtualny i rzeczywisty?

7)

wyjaśnić działanie układu przedstawionego na schemacie?

8)

rozróżnić styk wirtualny od rzeczywistego?

9)

uruchomić sterownik z wpisanym programem i przetestować działanie

układu sterowania?

10) rozpoznać schemat ideowy?

11) rozpoznać schemat funkcjonalny?

12) rozpoznać schemat podłączenia do SPS?

13) rozpoznać schemat drabinkowy?

14) sprawdzić poprawność połączeń posługując się schematem podłączenia

do SPS?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.4. Zabezpieczenia

instalacji

elektrycznych

i

układów

elektronicznych stosowane przy sterownikach

4.4.1. Materiał nauczania

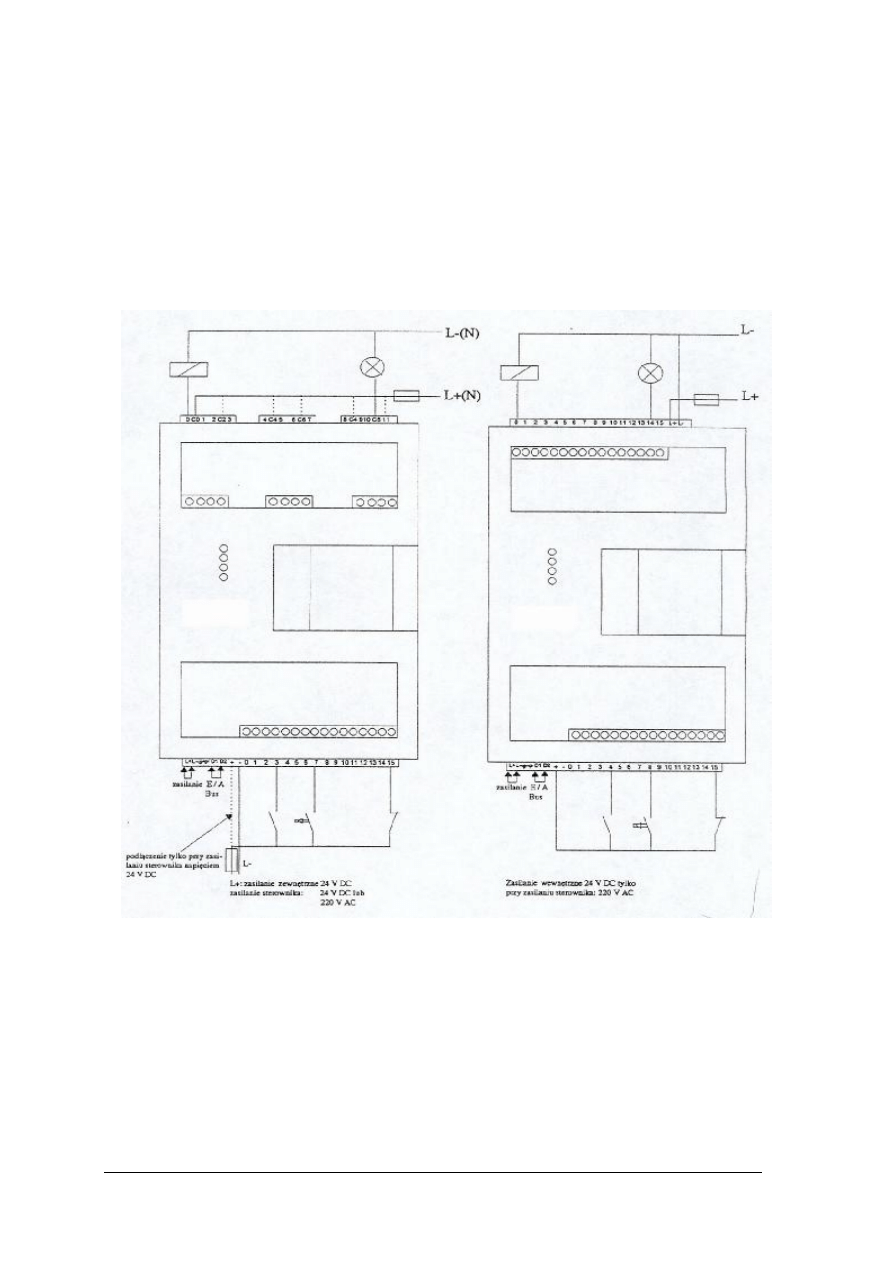

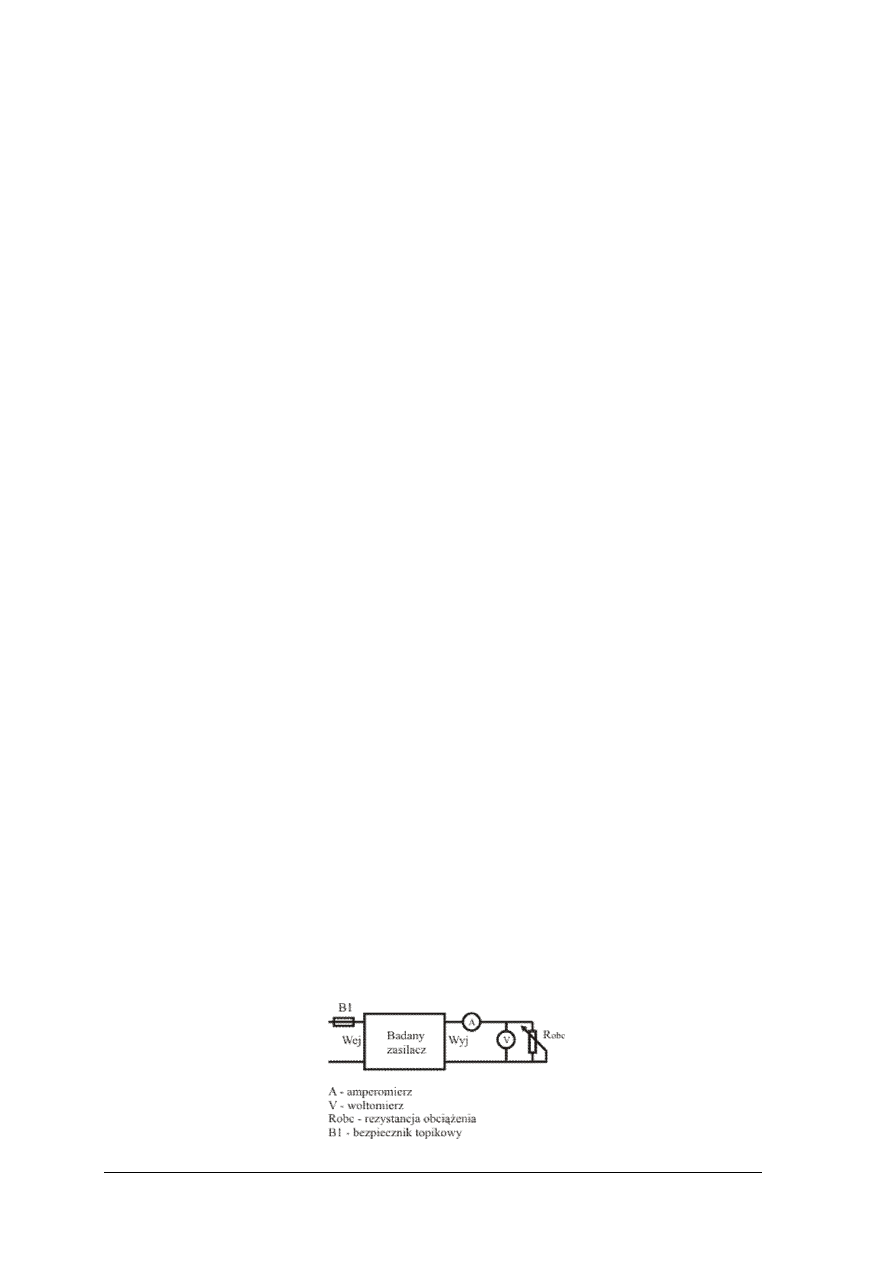

Sposoby zasilania sterownika pokazano na rys. 17. W celu ochrony urządzeń

peryferyjnych wymagane jest podłączenie przewodu uziemiającego. Sterownik zasilany

napięciem 230 V AC posiada wewnętrzny zasilacz wejść 24 V DC, odporny na zwarcia,

dlatego nie zachodzi potrzeba montażu dodatkowych zabezpieczeń.

Rys. 17.

Zasilanie sterownika [opracowanie własne]

W przypadku zewnętrznego zasilania wejść napięciem 24 V DC należy źródło to

zabezpieczyć. Do najprostszych zabezpieczeń należą bezpieczniki topikowe o odpowiednio

dobranym prądzie znamionowym. Znacznie lepiej jest, gdy oprócz bezpiecznika topikowego

układ zabezpieczony jest przed nadmiernym prądem pobieranym ze źródła zasilania

elektronicznym układem zabezpieczenia nadprądowego. Działa ono w taki sposób, że po

przekroczeniu wartości prądu znamionowego obniżane jest napięcie na wyjściu zasilacza.

Kiedy przeciążenie minie napięcie na wyjściu zasilacza powraca automatycznie. Bezpiecznik

topikowy ma wówczas zadanie awaryjne (w przypadku uszkodzenia zabezpieczenia

nadprądowego) i nie należy z niego rezygnować.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Dodatkowo stosuje się jeszcze zabezpieczenia nadnapięciowe (przed pojawieniem się

zbyt wysokiego napięcia na wyjściu zasilacza. Zadziałanie zabezpieczenia nadnapięciowego

powoduje zwarcie wyjścia zasilacza i uruchomienie zabezpieczenia nadprądowego

a w przypadku jego braku lub uszkodzenia przepalenie wkładki topikowej bezpiecznika.

Napięcie wyjściowe spada wówczas do zera i pozostaje na tym poziomie tak długo,

aż wyłączymy zasilanie i odczekamy od kilku do kilkudziesięciu sekund. Po ponownym

załączeniu zasilania napięcie wyjściowe powraca do wartości znamionowej o ile ponownie

nie pojawi się na wyjściu zbyt duże napięcie. Jeżeli po powtórnym włączeniu zasilania

zadziała zabezpieczenie nadnapięciowe może to oznaczać uszkodzenie stabilizatora zasilacza.

Automatyczne funkcje testujące realizowane przez PLC po podłączeniu do sieci

Po załączeniu napięcia zasilającego sterownik realizuje następujące funkcje testujące:

−

autotest (wewnętrzne funkcje zabezpieczające),

−

zerowanie wszystkich wyjść,

−

zerowanie nieremamentnych (niepamiętających stanu z przed wyłączenia zasilania)

merkerów słownych (specjalnych obszarów pamięci wykorzystywanych w programie)

−

zerowanie nieremamentnych liczników i przekaźników czasowych,

−

uwzględnienie założonych przez użytkownika warunków pracy (np. czy program

zapisany jest w pamięci EEPROM lub RAM, czy program ma startować automatycznie

po załączeniu zasilania czy po sygnale podanym z komputera),

−

kontrola napięcia baterii buforowej.

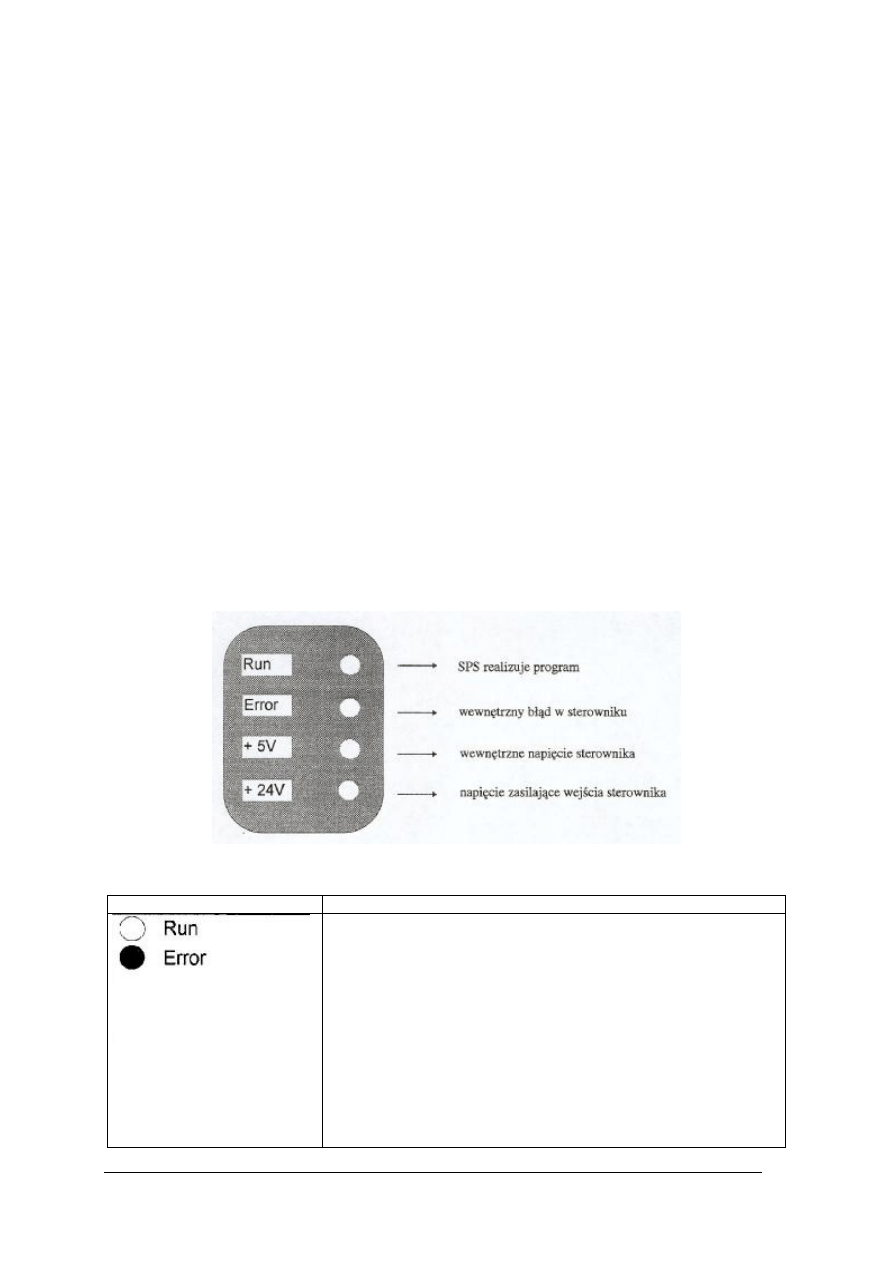

Wynik testu sygnalizowany jest przez sterownik przy pomocy wskaźnika trybu pracy

(rys. 18.) na frontowej ścianie sterownika. Załączenie programu możliwe jest po pozytywnym

wyniku testu. Przykłady sygnalizowanych błędów przedstawia tabela 3.

Rys. 18.

Przykładowy wskaźnik trybu pracy sterownika [opracowanie własne]

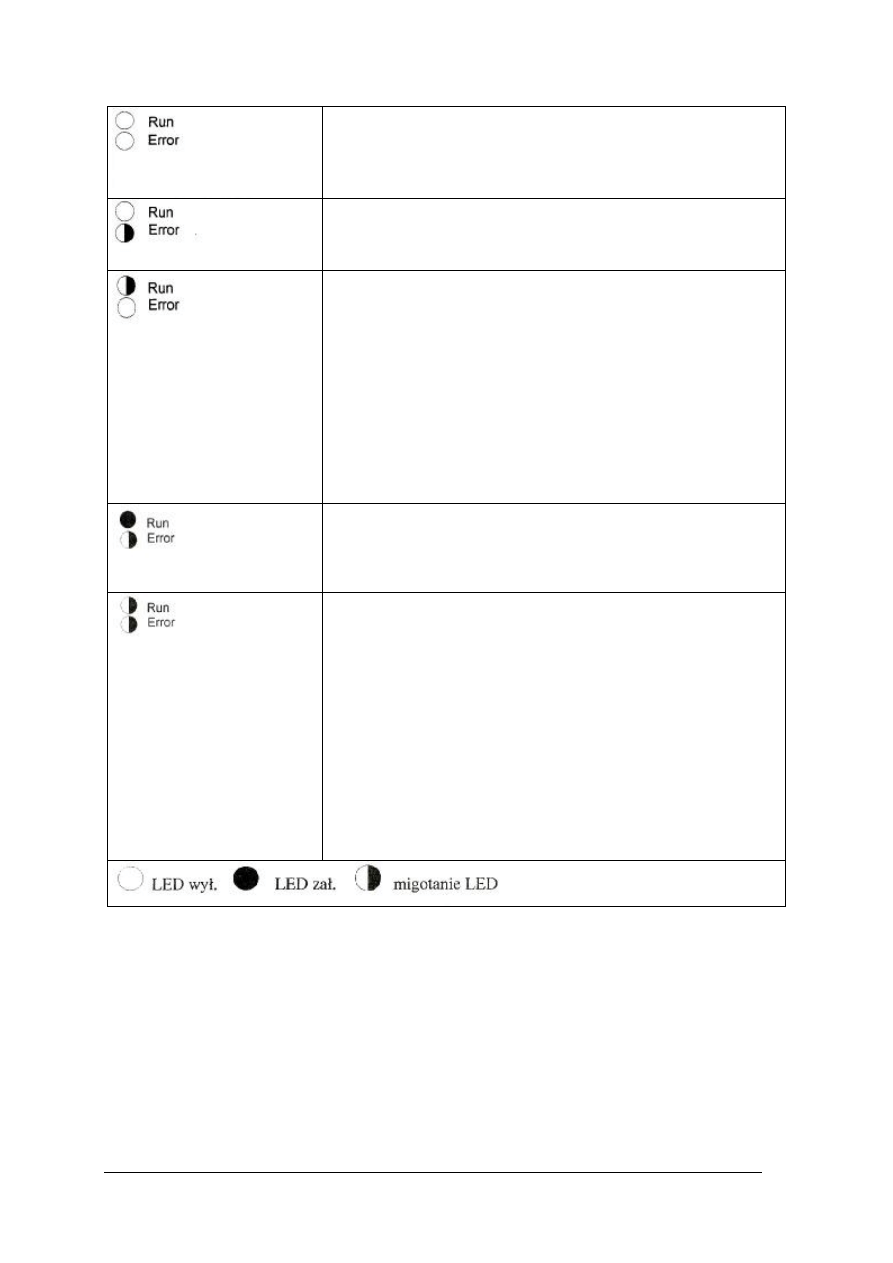

Tabela 3 Przykładowe sygnalizacje błędów [opracowanie własne]

Meldunki trybu pracy

Błędy

Przyczyny:

−

wewnętrzny błąd w sterowniku,

−

niewłaściwie napisany program.

Postępowanie:

−

sprawdzić połączenie magistralne WE/WY,

−

sprawdzić

prawidłowość

ustawienia

przełącznika

adresów

w pierwszym i ostatnim sterowniku,

−

sprawdzić

napięcie

zasilające

sterownika

podstawowego

i sterowników rozszerzających,

−

sprawdzić tryb pracy sterownika za pośrednictwem komputera za

pomocą odpowiednich funkcji sterujących pracą sterownika,

−

sprawdzić program, adresy operandów i jego strukturę, czas cyklu,

−

zdefiniować pamięć w której zapisany jest program.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Przyczyny:

−

program nie został załączony.

Postępowanie:

−

sprawdzić automatyczny start programu. Parametr AS = 1 (ustawiany

w oprogramowania systemowym sterownika).

Przyczyny:

−

błąd w zasilaniu bateryjnym.

Postępowanie:

−

wymienić baterię w ciągu 30 dni.

Przyczyny:

−

sterownik podstawowy oczekuje na sygnał zwrotny ze sprzętu

rozszerzającego.

Postępowanie:

−

sprawdzenie sterowników rozszerzających, w których brak jest

meldunku „RUN” i jednocześnie świeci się dioda „ERROR”,

−

sprawdzić napięcie zasilania sterowników,

−

sprawdzić połączenia magistralne WE/WY,

−

sprawdzić

prawidłowość

ustawienia

przełącznika

adresów

w pierwszym i ostatnim sterowniku,

−

sprawdzić tryb pracy sterownika za pośrednictwem komputera za

pomocą odpowiednich funkcji sterujących pracą sterownika,

−

sprawdzić program, adresy operandów i jego strukturę.

Przyczyny:

−

błąd w zasilaniu bateryjnym (sterownik podstawowy pracuje

z EEPROM i załączoną remanencją).

Postępowanie:

−

wymienić baterię w ciągu 30 dni.

Przyczyny:

−

błąd w zasilaniu bateryjnym (sterownik podstawowy pracuje

z EEPROM i załączoną remanencją), sterownik w stanie oczekiwania

na sygnał zwrotny ze sprzętu rozszerzającego.

Postępowanie:

−

wymienić baterię w ciągu 30 dni,

−

sprawdzenie sterowników rozszerzających, w których brak jest

meldunku „RUN” i jednocześnie świeci się dioda „ERROR”,

−

sprawdzić napięcie zasilania sterowników,

−

sprawdzić połączenia magistralne WE/WY,

−

sprawdzić

prawidłowość

ustawienia

przełącznika

adresów

w pierwszym i ostatnim sterowniku,

−

sprawdzić tryb pracy sterownika za pośrednictwem komputera za

pomocą odpowiednich funkcji sterujących pracą sterownika,

−

sprawdzić program.

Inne źródła błędów:

−

temperatura otoczenia większa od 55ºC,

−

temperatura otoczenia mniejsza od 0ºC,

−

wysoka wilgotność otoczenia,

−

inne wpływy zewnętrzne (wstrząsy, zanieczyszczenie powietrza),

−

nieodpowiednie połączenia,

−

nieekranowane przewody przesyłu danych, przewody dla sygnałów analogowych,

−

niepoprawnie podłączony ekran (wymagane jest podłączenie jednostronne),

−

przekroczona maksymalna długość przewodów analogowych lub przewodów przesyłu

danych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

−

bark elementów przeciwzakłóceniowych (filtry sieciowe, elementy RC).

Przepisy instalacyjne

1. Sygnały nadawane za pośrednictwem mechanicznych członów łączeniowych (wyłącznik

krańcowy). Pewność łączenia poprzez styki sterownicze zmniejsza się przy niskim

napięciu sterowania. Odbiór sygnału przez PLC lub inne urządzenie elektroniczne

związany jest także z problemem małych natężeń prądu. W najbardziej niekorzystnym

przypadku występuje tzw. suche łączenie, co powoduje, że PLC nie rozpoznaje stanu

wysokiego na wejściu (stan wysoki to napięcie 24VDC a stan niski to napięcie 0VDC).

W celu ograniczenia możliwych błędów łączeniowych zalecane jest stosowanie przy

mechanicznych członach łączeniowych podwójnych, ewentualnie pozłacanych zestyków.

Uwaga powyższa dotyczy szczególnie przypadków, w których nie można wykluczyć

zabrudzenia styków.

2. Sygnały nadawane przez styki pomocnicze styczników.

W celu zwiększenia pewności łączenia zalecane jest stosowanie styczników

z podwójnymi stykami lub o zwiększonej pewności styku.

3. Prowadzenie przewodów sygnałowych.

W normalnych warunkach nie zachodzi potrzeba osobnego prowadzenia przewodów

sygnałowych i wysokoprądowych. Krótkie skoki napięcia nie powodują zakłóceń.

W przypadku planowanych załączeń silników, elektrozaworów czy innych odbiorników

indukcyjnych zalecana jest osobna instalacja przewodów sygnałowych.

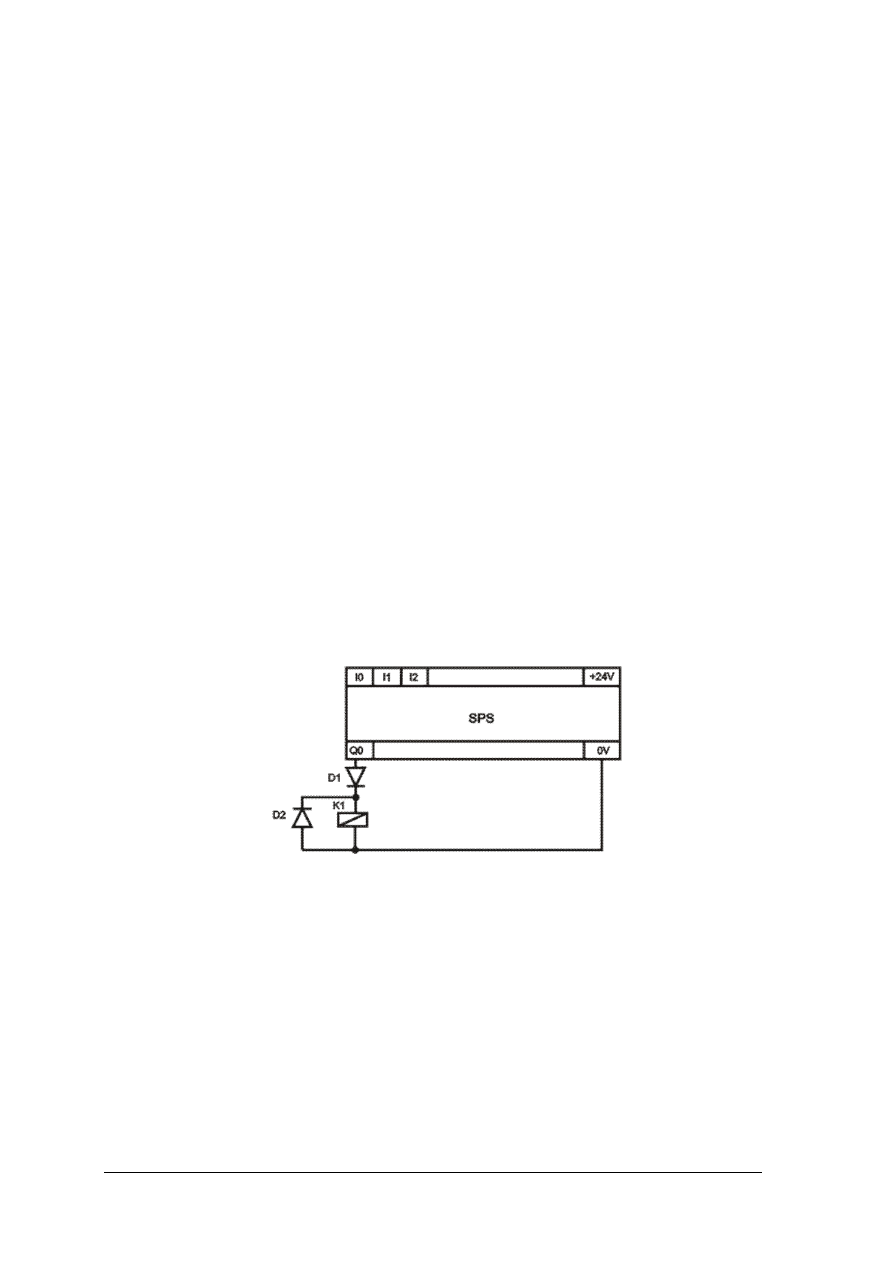

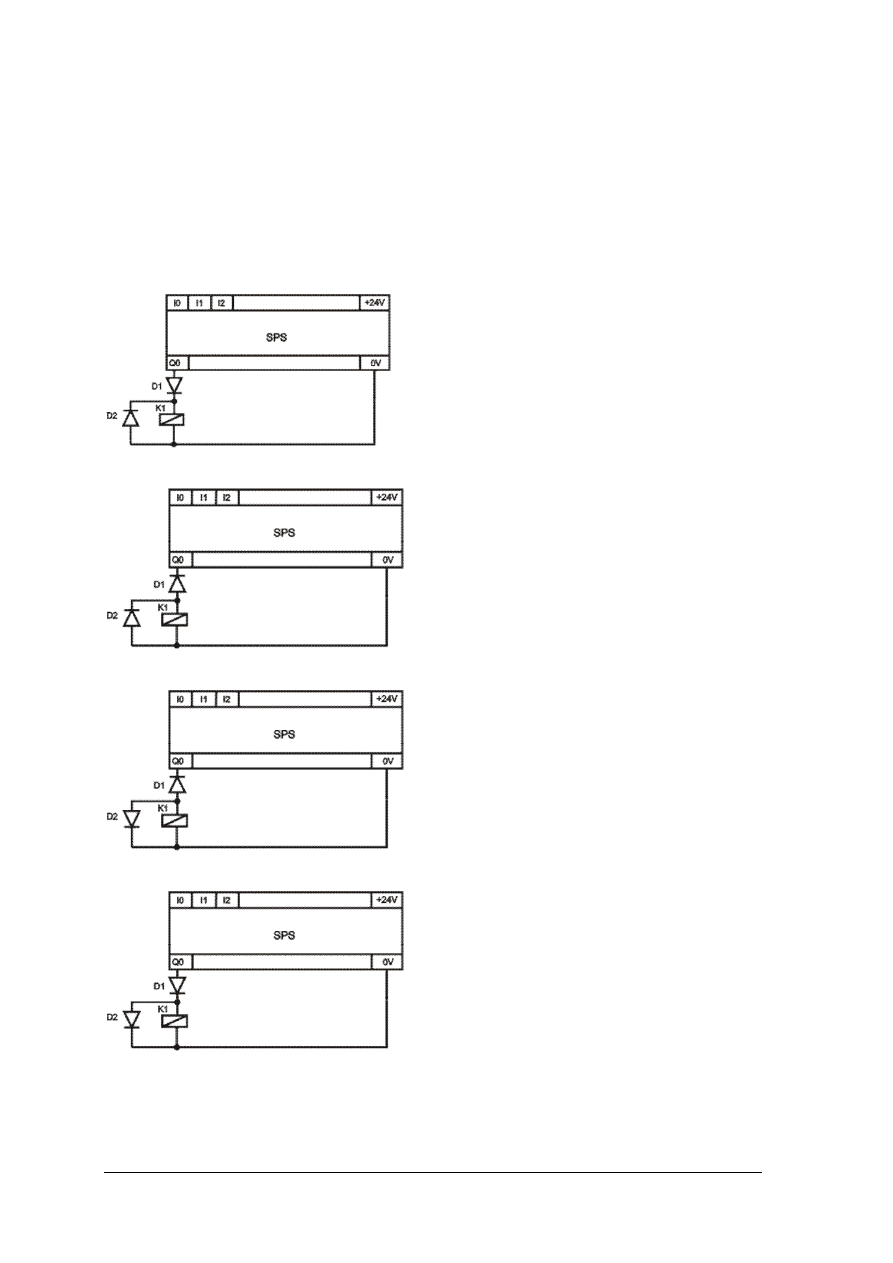

4. Dla zabezpieczenia wyjść sterownika przed przepięciami pochodzącymi od cewki

przekaźnika lub stycznika stosuje się diodę prostowniczą D2 (rys. 19.) bocznikującą

(połączoną równolegle) cewkę stycznika (przekaźnika) spolaryzowaną zaporowo

(+ na katodę a – na anodę diody). Jednocześnie szeregowo z cewką stycznika

(przekaźnika) łączy się diodę prostowniczą D1 spolaryzowaną w kierunku przewodzenia.

Tego typu układy diodowe produkowane są w postaci gotowych modułów. Moduły te

łączy się z podstawką stycznika (przekaźnika).

Rys. 19.

Zabezpieczenie

wyjścia

sterownika

przed

przepięciem

od

cewki

przekaźnika [opracowanie własne]

5. Sygnały analogowe: mksymalna długość przewodów doprowadzających sygnał

analogowy nie powinna przekraczać 10 m.

6. Zasilanie.