Ćwiczenie nr 2

Recykling odpadowych tworzyw sztucznych

1.

Rodzaje tworzyw sztucznych występujących w odpadach opakowaniowych i

poużytkowych

Wśród materiałów występujących w odpadach znaczący udział mają tworzywa

sztuczne, co ma związek z szerokim ich zastosowaniem, m.in. w budowie maszyn, w

sprzęcie elektrycznym i elektronicznym, w przemyśle samochodowym, w budownictwie

oraz jako materiały opakowaniowe. O dużym zakresie stosowania tworzyw decydują ich

cechy,

m.in:

-

odporność

na

korozję

i

działanie

substancji

agresywnych

-

niski

ciężar

właściwy

-

niski

moduł

sprężystości

- wysoka wytrzymałość właściwa (stosunek wytrzymałości do ciężaru właściwego)

-

dobre

właściwości

elektroizolacyjne

-

kruchość

w

niskich

temperaturach

-

łatwość

przetwarzania

i

kształtowania.

Tworzywa sztuczne to materiały użytkowe otrzymane na bazie polimerów, w wyniku

połączenia ich z dodatkami: napełniaczami, stabilizatorami, zmiękczaczami

(plastyfikatorami), pigmentami, barwnikami, antystatykami, antypirenami. Dodatki mają

na

celu

modyfikację

właściwości

polimeru.

- Napełniacze - związki chemiczne zarówno nieorganiczne (talk, kreda, ziemia

okrzemkowa, proszki metali i inne), jak i organiczne (celuloza, mączka drzewna, tkaniny

itp.), które zmieszane z odpowiednim polimerem polepszają jego własności mechaniczne,

sztywność, odporność cieplną, właściwości elektroizolacyjne lub przewodzenia prądu

oraz

obniżają

cenę

gotowego

wyrobu

- Stabilizatory - poprawiają stabilność termiczną, przeciwdziałają rozpadowi polimeru

pod

wpływem

tlenu

i

promieniowania

- Zmiękczacze (plastyfikatory) - ułatwiają przetwórstwo oraz modyfikują mechaniczne i

cieplne

własności

tworzyw

- Barwniki – barwne substancje organiczne, rozpuszczalne w danym polimerze z

przeznaczeniem

do

otrzymania

barwnych,

przezroczystych

tworzyw

- Pigmenty - barwne substancje chemiczne, nierozpuszczalne w polimerze, które nadają

barwę otrzymanemu tworzywu, a równocześnie czynią go nieprzezroczystym

- Antystatyki - modyfikują jego właściwości powierzchniowe w celu zapobiegania

elektryzowaniu

się

tworzywa

- Antypireny - opóźniacze palenia, wywołują efekt samogaśnięcia tworzywa.

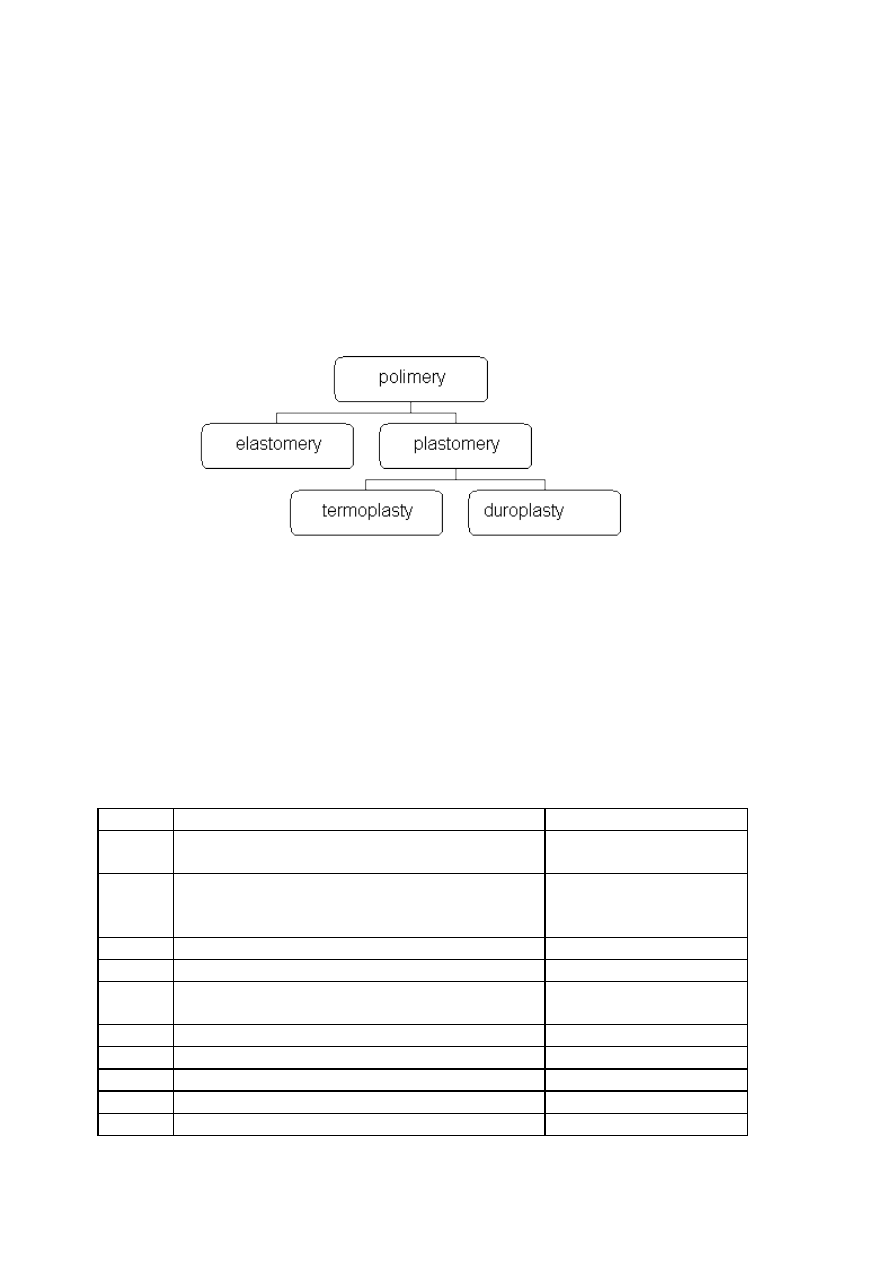

Jednym z kryterium podziału tworzyw jest zachowanie się polimeru w temperaturze

pokojowej określone na podstawie zależności naprężenie-odkształcenie.

Elastomery to związki wielkocząsteczkowe, które w temperaturze pokojowej przy małych

naprężeniach wykazują duże odkształcenia elastyczne, odwracalne. Współczynnik

sprężystości wzdłużnej (moduł Younga) wynosi 1-4 MPa, a wydłużenie przy rozciąganiu jest

rzędu kilkuset %. Temperatura zeszklenia elastomerów jest niższa od temperatury pokojowej.

W zależności od podatności na proces wulkanizacji elastomery dzieli się na wulkanizujące i

niewulkanizujące.

Plastomery - w temperaturze pokojowej pod wpływem małych naprężeń odkształcają się

nieznacznie (odkształcenie nie przekracza zwykle 1%), a poddawane wzrastającemu

obciążeniu odkształcają się plastycznie, aż do mechanicznego zniszczenia. Współczynnik

sprężystości wzdłużnej (moduł Younga) wynosi 1000-1500 MPa (nawet więcej). Temperatura

zeszklenia plastomerów jest wyższa od temperatury pokojowej. Wśród plastomerów wyróżnia

są

termoplasty

i

duroplasty.

Termoplasty - w podwyższonej temperaturze miękną (przechodzą w stan plastyczny) i dają

się kształtować. Po ochłodzeniu twardnieją i utrzymują nadane im kształty, odzyskują też

pierwotne własności. Cykl uplastycznienia można powtarzać kilkakrotnie. Nieodwracalna

degradacja następuje wówczas, gdy roztopiony polimer termoplastyczny jest ogrzewany do

temperatury krytycznej, w której pękają wiązania w łańcuchu polimerowym.

Rys. 1. Ogólny podział polimerów

Duroplasty pod wpływem podwyższonej temperatury (tworzywa termoutwardzalne) lub

czynników chemicznych (utwardzaczy) (tworzywa chemoutwardzalne) nieodwracalnie

twardnieją i zachowują nadany kształt, są nietopliwe i nierozpuszczalne; po ponownym

nagrzaniu

zwykle

ulegają

chemicznemu

rozkładowi.

Rodzaje tworzyw sztucznych, najliczniej stosowanych praktycznie we wszystkich

sektorach gospodarki, przedstawia tabela 1.

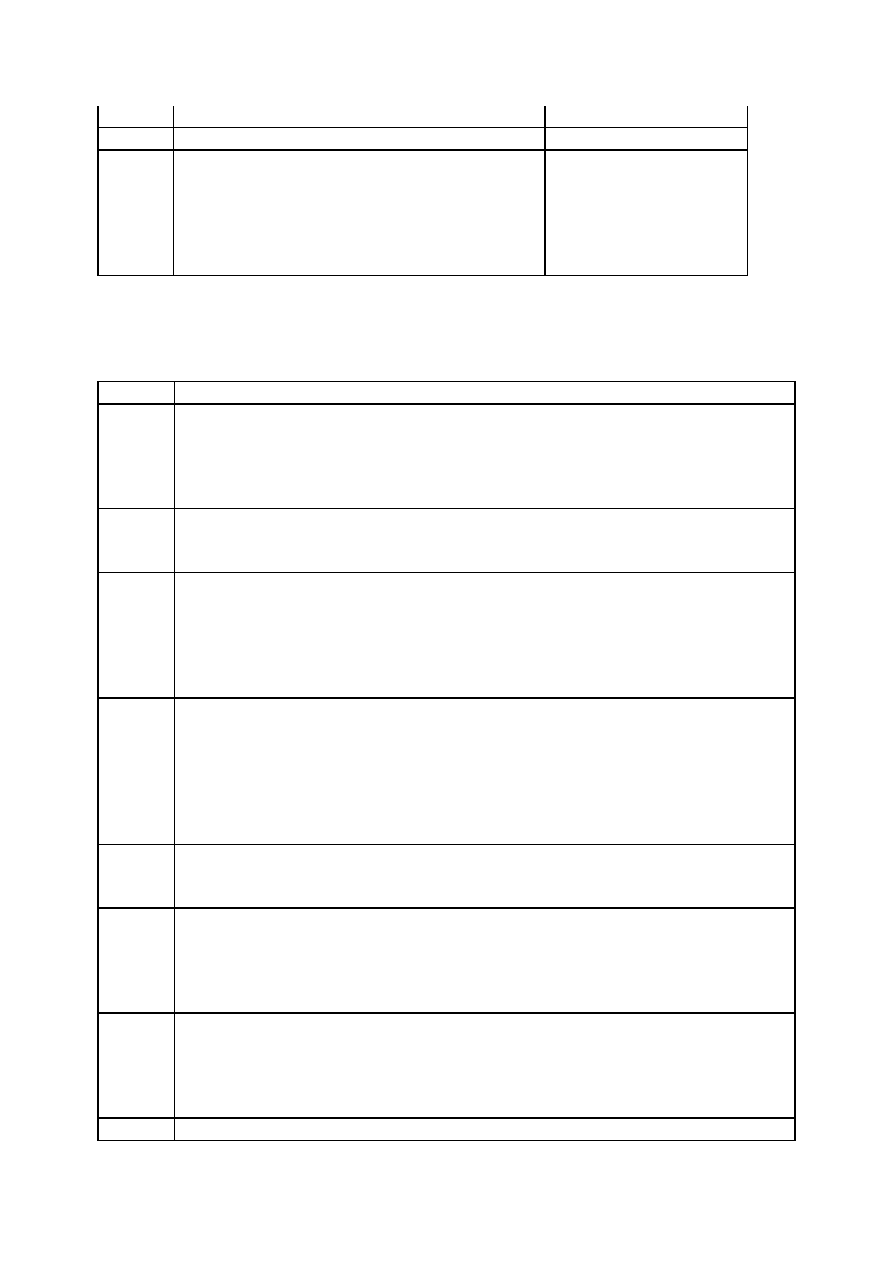

Tabela 1. Typowe tworzywa sztuczne

Symbol Nazwa tworzywa

Grupa tworzywa

PS

PS-HI

Polistyren

Polistyren o podwyższonej udarności

Polistyreny

PE

PE-LD

PE-HD

Polietylen

Polietylen niskiej gęstości

Polietylen wysokiej gęstości

Poliolefiny

PP

Polipropylen

Poliolefiny

PA

Poliamidy (np. nylon)

Poliamidy

PCW

Polichlorek winylu

Tworzywa zawierające

chlor

ABS

Kopolimer akrylonitrylu, butadienu i styrenu

Polistyreny

PC

Poliwęglan

Poliestry

PET

Politereftalan etylenu

Poliestry

PUR

Poliuretan

Poliuretany

E-PUR

Elastomery poliuretanowe

PMMA Polimetakrylan metylu

Tworzywa akrylowe

PTFE

Policzterofluoroetylen (teflon)

Tworzywa fluorowe

TU

Termoutwardzalne:

- żywice fenolowe

- żywice fenolowo-formaldehydowe (PF)

- żywice melaminowe (MF)

- żywice epoksydowe (EP)

- żywice silikonowe

- fenoplasty

- fenoplasty

- aminoplasty

- silikony

Przykłady zastosowań typowych tworzyw sztucznych prezentuje tabela 2

Tabela 2. Zastosowanie tworzyw sztucznych

Symbol Zastosowanie

PS

PS-HI

Obudowy

monitorów, folie elektroizolacyjne, przezroczyste obudowy,

osłony lamp, układy scalone, kasety magnetofonowe, obudowy kolumn

głośnikowych, korpusy cewek, sztućce, kubki na napoje, opakowania i

izolacje

styropianowe

Klawiatury, drukarki

PE

Izolacje

kablowe, części do pralek, suszarek, zmywarek do naczyń,

odkurzaczy, zawiasy, butelki do lekarstw i kosmetyków, woreczki

opakowaniowe

PP

Wkładki i osprzęt zmywarek do naczyń, części wewnętrzne i bębny pralek,

obudowy, dysze i inne części odkurzaczy, osłony kablowe, uchwyty i

mocowania

kablowe,

obudowy

robotów

kuchennych,

żelazek,

akumulatorów, suszarki do włosów, skrzynki rozdzielcze, sztywne folie,

opakowania po makaronie, jogurtach, zderzaki samochodowe, rury, sprzęt

medyczny (np. strzykawki)

PA

Części maszyn: koła zębate, tuleje i łożyska ślizgowe, sprzęgła,

przekładnie, śruby okrętowe, śruby pociągowe, podkładki sprężyste, kołki

mocujące, pierścienie uszczelniające, kołpaki kół, spojlery, gniazda

przegubów, korpusy i obudowy w elektrotechnice, obudowy urządzeń

elektrycznych, listwy przyłączeniowe wielostykowe, osnowy narzędzi,

obudowy generatorów, dmuchawy powietrza podgrzewanego, złącza

wtykowe, włókna lub żyłki, izolacje elektryczne, grzebienie

PCW

Rury

izolacyjne, okładziny, skrzynki rozdzielcze, tablice wtykowe, wtyczki,

osłony kablowe, folie i taśmy izolacyjne, płyty, wykładziny podłogowe,

okładki na zeszyty i dokumenty

ABS

Elementy konstrukcyjne (wyższa udarność i odporność na zmianę kształtu

pod

wpływem temp. od PS i PS-HI), obudowy: komputerów, klawiatur,

dyskietek, maszyn do pisania, kopiarek, dyktafonów, aparatów

fotograficznych, telewizorów, odtwarzaczy CD, przesłony, rury, rynny, w

przemyśle motoryzacyjnym

PC

Klosze świateł sygnalizacyjnych w samochodach, szyby (szkło organiczne),

butelki dla niemowląt, przeszklenia w obiektach przemysłowych,

sportowych (dachy i ściany), świetliki, szklenia okien i drzwi, ekrany

akustyczne, szklarnie, osłony kabin prysznicowych, izolatory, listwy

wtykowe

PET

Listwy i łożyska ślizgowe, prowadnice, koła zębate, tuleje, rolki, elementy

pomp, podkładek oporowych, opakowania po napojach

PUR

Pianki PUR: gąbki tapicerskie, materacowe (przemysł meblarski), sztywne

pianki

do zderzaków samochodowych, elementy wystroju wnętrz

samochodów; tkaniny z podszewkami gąbczastymi, tkaniny ociepleniowe

(przemysł

tekstylny),

gąbki

myjące,

materiały

izolacyjne,

kity

uszczelniające, spoiwa i kleje, opakowania; lite PUR w przemyśle

samochodowym (klamki, elementy tapicerki i amortyzatorów) i obuwnictwie

(podeszwy butów)

E-PUR

Elastyczne elementy maszyn: sprzęgła, odbojniki pras, podkładki

antywibracyjne, bieżniki kół, sita, maty do odwadniaczy, osprzęt do sit,

hydrocyk

lony, wałki transportowe, skrobaki do przenośników taśmowych

PMMA

Znaki odblaskowe, klosze świateł sygnalizacyjnych w samochodach,

szybki, przeszklenia, pokrycia dachów, szklenia balkonów, drzwi i okien,

kabin prysznicowych, osłony do maszyn i kabin sterowniczych, materiały

reklamowe

PTFE

Elementy aparatury chemicznej, maszyn, produkcja pomp i armatury,

elektronika, elektrotechnika, technika filtracyjna, oczyszczanie spalin

TU

Żywice epoksydowe lane: w elektrotechnice do zalewania kondensatorów,

cewek, do wyrobu izolatorów, laminaty pokryte folią miedzianą na płytki

obwodów drukowanych; do wyrobu laminatów, wyrobu szkła odpornego na

działanie

zasad;

nie

lane:

lakiery,

kleje.

Żywice melaminowe: laminaty, naczynia stołowe, części izolacyjne, kleje

Czysta żywica fenolowa lana: elementy kwasoodporne, ozdoby; żywica z

wypełnieniem mineralnym: mufy kablowe, uchwyty urządzeń grzejnych;

żywica z mączką drzewną: obudowy radia, aparatów telefonicznych,

elementy

izolacji.

Żywice silikonowe: surowiec do lakierów, do wiązania włókien szklanych

2.

Recykling

tworzyw

sztucznych

Odpadowe tworzywa sztuczne nadają się do powtórnego przetwarzania - recyklingu.

Według Ustawy o odpadach, recykling to odzysk, który polega na powtórnym

przetwarzaniu substancji lub materiałów zawartych w odpadach w procesie

produkcyjnym w celu uzyskania substancji lub materiałów o przeznaczeniu pierwotnym

bądź

o

innym

przeznaczeniu.

Opracowanych jest wiele metod użytkowania odpadów z tworzyw sztucznych, jednak

wdrożone są jedynie niektóre z nich. Trudności z wdrożeniem metod przetwórstwa tworzyw

wynikają z dużej różnorodności ich gatunków, właściwości fizyko-chemicznych, form

występowania

i

zanieczyszczeń.

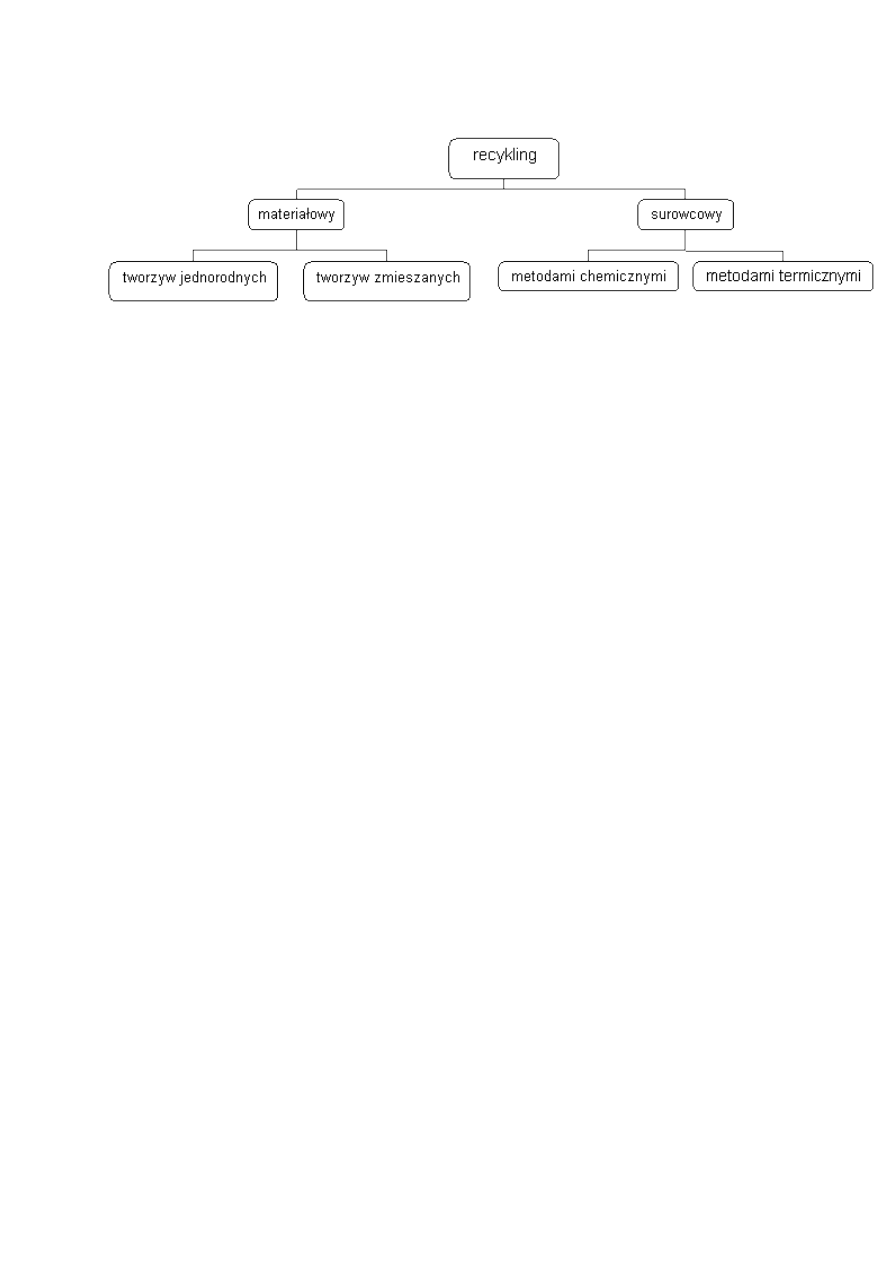

Odpady z tworzyw sztucznych można poddawać recyklingowi materiałowemu i

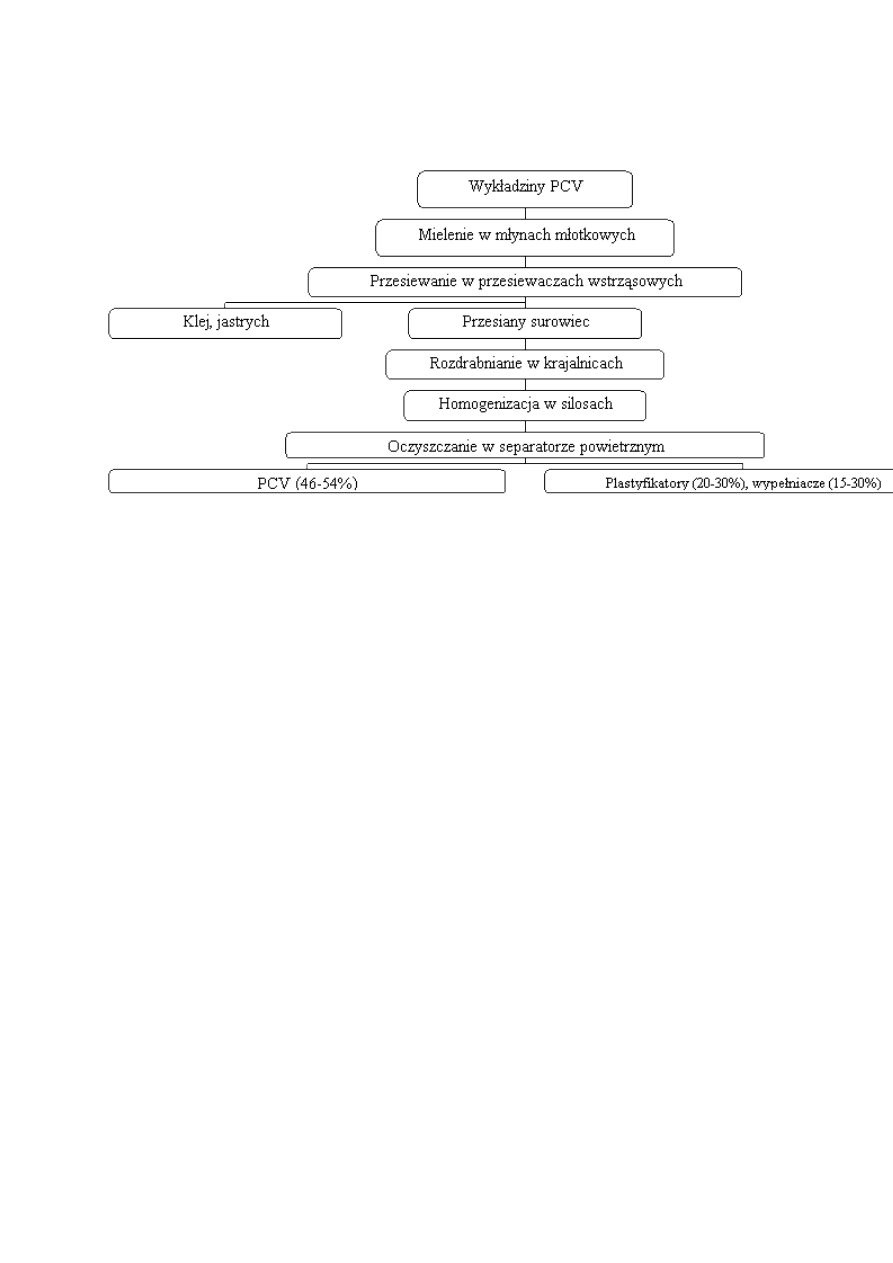

surowcowemu (rys. 2).

Rys. 2. Rodzaje recyklingu odpadów z tworzyw sztucznych

Recykling materiałowy jednorodnych odpadów z tworzyw sztucznych polega na ich

przetwarzaniu z zastosowaniem procesów fizycznych w celu odzyskania z odpadów

pełnowartościowych frakcji polimerów przydatnych do dalszego przetwórstwa.

Tworzywa termoplastyczne topi się i w stanie stopionym filtruje w celu usunięcia

zanieczyszczeń (piasek, włókna, drewno). Po oczyszczeniu stopione tworzywo, np. wytłacza

się w postaci drutu i granuluje. Otrzymany regranulat wykorzystywany jest do wytwarzania

nowych

produktów

lub

jako

dodatek

do

tworzywa

pierwotnego.

Duroplastów odpadowych nie wykorzystuje się ponownie przy wytwarzaniu masy

formierskiej, lecz po odpowiednim przygotowaniu – rozdrobnieniu i zmieleniu - dodaje się

jako

napełniacz

przy

przetwarzaniu

duroplastów.

Przykładowo recyklingowi materiałowemu poddaje się obudowy akumulatorów wykonane z

PP

oraz

wykładziny

podłogowe

z

PCW

(rys.

3).

Recykling surowcowy chemiczny jednorodnych odpadów z tworzyw sztucznych polega

na degradacji makrocząsteczek polimerów do frakcji o mniejszym ciężarze cząsteczkowym,

które można użyć ponownie jako monomery do wytworzenia tych samych polimerów, bądź

jako dodatki do wytwarzania innych produktów chemicznych. Wykorzystywane są tu

procesy: hydrolizy, metanolizy, glikolizy, które stosowane są przede wszystkim do odpadów

PET.

Hydroliza polega na rozkładzie (rozbiciu wiązań estrowych) PET wodą, pod ciśnieniem i

w wysokiej temperaturze. W wyniku uzyskuje się kwas tereftalowy i glikol etylenowy, które

po

oczyszczeniu

stają

się

surowcami

do

produkcji

PET.

Metanoliza polega na rozkładzie tworzywa na gorąco pod ciśnieniem za pomocą metanolu

(CH

3

OH). W efekcie metanolizy PET odzyskuje się glikol etylenowy i tereftalan dimetylowy

– surowce do produkcji PET. Znaczenie tego procesu w zastosowaniach przemysłowych

zmalało z chwilą zastąpienia w nowych przedsiębiorstwach w produkcji PET tereftalanu

dimetylowego – jako surowca wyjściowego - kwasem tereftalowym.

Produkty hydrolizy i metanolizy odpadowych PET z powodu niewystarczającej

czystości muszą być poddane uciążliwemu oczyszczaniu, co ma wpływ na rachunek

ekonomiczny procesu.

Rys. 3. Schemat blokowy technologii przetwarzania zużytych wykładzin z PCW (instalacja

przemysłowa

firmy

Beekmann)

Glikoliza ma na celu częściowe rozbicie – do krótkich fragmentów (łańcuchów)

makrocząsteczek budujących tworzywa sztuczne. Proces ten realizowany jest poprzez

ogrzewanie tworzywa z glikolem (C

2

H

4

(OH)

2

), a parametry procesu mają wpływ na długość

uzyskiwanych łańcuchów. Uzyskany glikolizat z odpadów PET ma zastosowanie w produkcji

nienasyconych żywic poliestrowych (rozbite cząsteczki PET łączy się z bezwodnikiem

maleinowym i glikolem – w efekcie otrzymuje się poliester nienasycony, z którego po

rozpuszczeniu w styrenie uzyskuje się żywice poliestrowe). Żywice te wykorzystuje się do

wytwarzania laminatów poliestrowych, które wzmacniane są włóknem szklanym (w

przypadku

dużego

rozbicia

makrocząsteczek

PET).

Recykling surowcowy metodami termicznymi jest właściwym sposobem postępowania

ze zmieszanymi odpadami tworzyw sztucznych, zanieczyszczonymi, z dodatkami różnych

wypełniaczy. Polega ona na destruktywnej konwersji polimerów zawartych w tworzywach do

związków małocząsteczkowych i ich użyciu, po przerobie, jako surowców chemicznych lub

paliw. Stosowanymi w tym celu procesami termicznymi są: piroliza, zgazowanie i

hydrokraking.

Pirolizę odpadów definiuje się jako termiczny rozkład substancji organicznych zawartych

w odpadach bez dostępu tlenu (powietrza). Temperatura procesu 300-600

0

C (piroliza

niskotemperaturowa, zwana wytlewaniem). Pod wpływem ogrzewania w cząsteczkach

polimerów następuje rozerwanie wiązań chemicznych i powstawanie rodników, które

reagując ze sobą dają produkty pirolizy: gazy pirolityczne (w ich składzie są m.in.: H

2

, CH

4

,

C

2

H

6

, CO, CO

2

, H

2

S, HCl), produkty ciekłe (olej, smoła, woda) i produkty stałe (zwęglona

substancja organiczna, tzw. koks i nieorganiczne składniki). Proces pirolizy odpadów

realizowany jest zwykle w reaktorach fluidyzacyjnych lub piecach obrotowych. Znane są

również przykłady dodawania odpadów z tworzyw sztucznych w postaci granulatu w ilości 1-

2% do mieszanki węglowej poddawanej koksowaniu (tzw. kopiroliza) w bateriach

koksowniczych.

Dodatek

odpadów

nie

obniża

jakości

koksu.

Zgazowanie odpadów to proces polegający na ich przekształceniu w paliwo gazowe w

obecności utleniacza, którego ilość jest niewystarczająca do całkowitego spalenia. Jako

czynnik utleniający stosowany jest często tlen w mieszaninie z parą wodną. Temperatura

procesu 1350-1600

0

C, ciśnienie do 150 barów. Zachodzą reakcje: spalanie, rozkład pary

wodnej, redukcja CO

2

:

C+O

2

→CO

2

+Q

CO

2

+C

→

2CO+Q

2H

2

O+C

→

CO

2

+2H

2

H

2

O+C

→

CO+H

2

Powstający gaz składa się głównie z CO, H

2

, CO

2

, natomiast stała pozostałość zawiera węgiel

pierwiastkowy i nieorganiczne składniki zgazowanego tworzywa (napełniacze,

zanieczyszczenia). W realizowanych procesach zgazowania, odpady z tworzyw w pierwszej

kolejności poddawano termicznemu uplastycznianiu (topieniu), a następnie kierowano do

reaktora. Zgazowaniu mogą być poddawane wszystkie rodzaje odpadowych tworzyw

sztucznych. Gaz ze zgazowania może być spalany lub wykorzystywany jako surowiec

chemiczny

(np.

do

wytwarzania

metanolu).

Hydrokraking polimerów polega na hydrogenolizie makrocząsteczek polimerów w

warunkach podwyższonej temperatury z równoczesnym uwodornieniem powstających

produktów. Produkty procesu to małocząsteczkowe ciekłe i gazowe węglowodory. W próbach

w instalacji niemieckiej upłynniania węgla z dodatkiem 25% odpadów z tworzyw sztucznych

uzyskano gazy węglowodorowe, benzyny, oleje dieslowe i smarowe z łączną wydajnością

90% przy użyciu 3,5% wagowo wodoru. Hydrokraking odpadów z tworzyw sztucznych jest

procesem bardziej ekonomicznym niż proces ich spalania: ze spalania 1Mg odpadów można

wytworzyć 1,7 MWh energii elektrycznej, podczas gdy ze spalania produktów hydrolizy

uzyskanych z 1Mg odpadów wytwarza się 6,8 MWh energii.

Identyfikacja odpadów z tworzyw jest konieczna, aby właściwie je ponownie

wykorzystać. Pełna identyfikacja jest trudna, wymaga niejednokrotnie wcześniejszego

rozdzielenia tworzywa na poszczególne elementy składowe, takie jak polimer, napełniacze,

zmiękczacze, pigmenty i inne. W niektórych przypadkach wystarczająca jest identyfikacja

podstawowego składnika tworzywa – polimeru. Prostą metodą identyfikacji polimerów jest

próba płomieniowa.

3. Wykonanie ćwiczenia

Identyfikacji odpadu polimerowego należy dokonać wykorzystując wyniki:

1) Oceny wizualnej podstawowych właściwości mechanicznych i fizycznych, jak

giętkość,

twardość,

rodzaj

powierzchni

W identyfikacji tym sposobem pomaga postać handlowa tworzywa: folie wykonuje się

najczęściej z PE, PCV, PP; włókna to najczęściej poliuretany; tworzywa porowate to zwykle

poliuretany, polistyreny (śnieżno-biały kolor) i PCV; przezroczyste grube płyty to PMMA

2) Oceny zachowania się próbki w płomieniu palnika gazowego (tab. 3)

Próbkę tworzywa umieścić przy użyciu pęsety w płomieniu palnika i obserwować zjawiska

zachodzące w bezpośrednim kontakcie próbki z płomieniem oraz po wyjęciu próbki z

płomienia. Jeżeli próbka pali się po wyjęciu – płomień należy zdmuchnąć. Próbkę należy

ogrzewać wolno, utrzymując niezbyt duży płomień, by zaobserwować zachodzące zjawiska.

Podczas

obserwacji

notuje

się:

−

stopień

łatwopalności

−

czy

próbka

gaśnie

po

wyjęciu

z

płomienia

−

wygląd płomienia (świecący, kopcący, jego barwę: układ barw, barwę obwódki)

−

zmiany wyglądu próbki tworzywa pod wpływem płomienia (mięknienie, topienie się

tworzywa,

spływanie

kropel,

zwęglanie,

tworzenie

się

pęcherzy)

−

zapach gazów wydzielających się podczas palenia

3)

Badania

odczynu

produktów

rozkładu

Badanie odczynu produktów rozkładu termicznego odpadu poprzez prażenie (ogrzewanie w

probówce): po wprowadzeniu probówki do płomienia obserwuje się, czy próbka topi się,

rozkłada, ciemnieje. Charakterystyczne dla poszczególnych tworzyw jest pH gazów,

powstających w czasie prażenia. Odczyn produktów rozkładu określa się przykładając

zwilżony papierek lakmusowy u wylotu probówki z ogrzewaną próbką. Jeśli papierek barwi

się na niebiesko – gazy są alkaliczne, jeżeli nie zmienia barwy – gazy są obojętne, a gdy

papierek zmienia barwę na czerwoną – gazy są kwaśne. Próbę ogrzewać powoli w łagodnym

płomieniu.

4)

Badania

gęstości

tworzywa

względem

wody

PE i PP - w przeciwieństwie do pozostałych tworzyw - są lżejsze od wody. Jeżeli więc

przedmiot wykonany z tworzywa nie tonie po wrzuceniu do wody, to możemy stwierdzić, że

został on wykonany z PE lub PP (inne tworzywa toną). W przypadku badania butelki należy

w całości wypełnić ją wodą.

5) Badania gęstości tworzywa względem roztworu chlorku sodu o gęstości 1,1 g/cm

3

To badanie pozwala stwierdzić, czy przedmiot, który tonął w wodzie, nie jest wykonany z

polistyrenu (z wyłączeniem styropianu). Polistyren ma bowiem gęstość ok. 1,07 g/cm

3

i w

roztworze o gęstości 1,1 g/cm

3

nie tonie. Roztwór soli kuchennej o podanej powyżej gęstości

ma stężenie 14%, co oznacza, że aby go przygotować należy 140 g soli rozpuścić w 860 g

(860 cm

3

) wody, lub odpowiednio 163 g soli w 1dm

3

wody.

6)

Badania

rozpuszczalności

tworzywa

Mały kawałek próbki tworzywa (ok. 100 mg) umieścić w probówce napełnionej w jednej

trzeciej rozpuszczalnikiem i pozostawić na pewien czas od czasu do czasu wstrząsając.

Ocenić wygląd próbki (bez zmian, pęcznienie, rozpuszczanie). Wynik porównać z tabelą

rozpuszczalności

polimerów

(tab.

4).

Należy pamiętać, że rozpuszczalność danego polimeru w określonym rozpuszczalniku może

zmieniać się w zależności od masy cząsteczkowej, rozgałęzień i stopnia krystaliczności. Ze

wzrostem masy cząsteczkowej oraz stopnia krystaliczności zmniejsza się rozpuszczalność

polimeru.

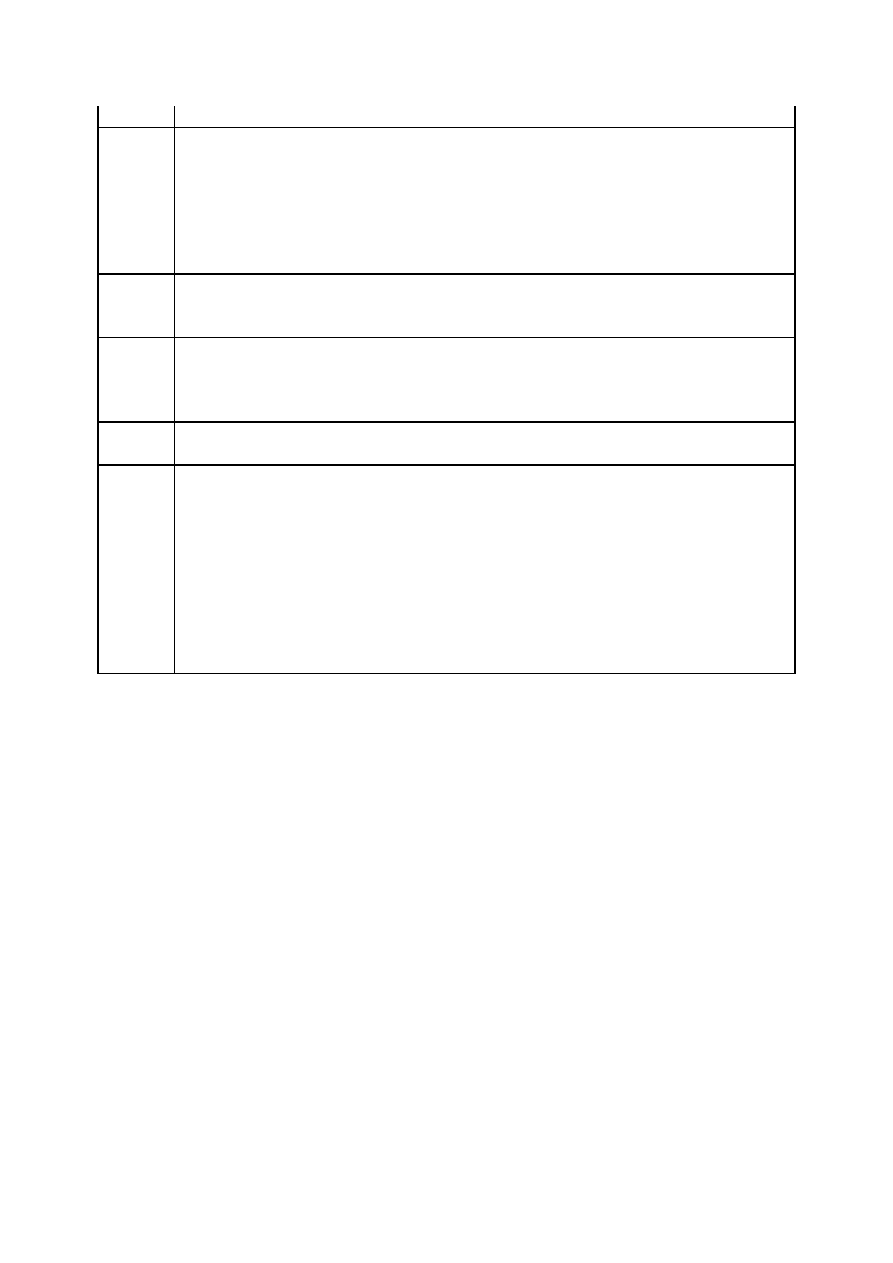

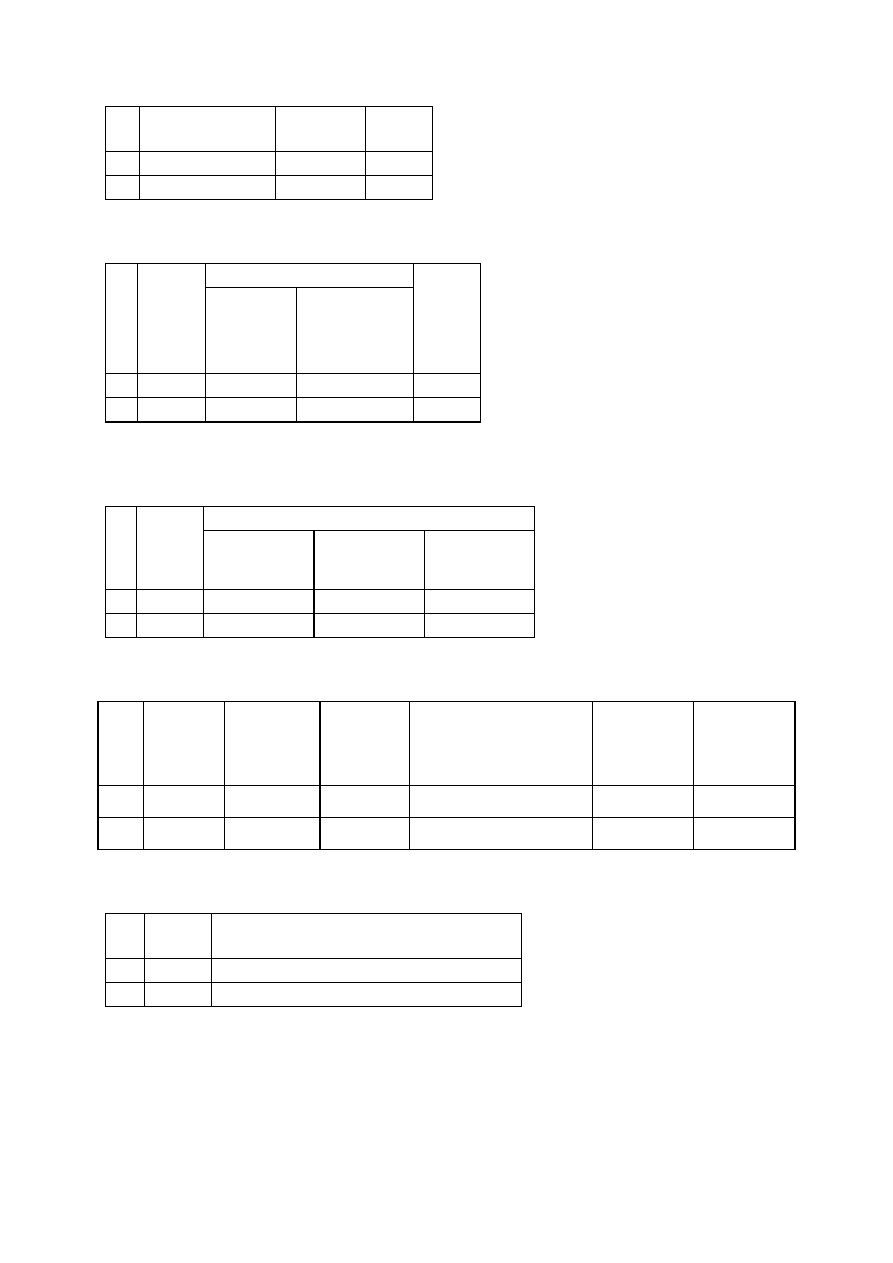

Tabela 3. Zachowanie się typowych tworzyw sztucznych w płomieniu

Stopień

łatwopalnośc

i

Gaśnie

po

wyjęciu z

płomieni

a

Wygląd

płomienia

Zmiany

wyglądu

tworzywa

pod

wpływem

płomienia

Zapach

produktów

spalania

Rodzaj tworzywa

mały

tak

żarzy się,

nie topi się,

PTFE

nie zwęgla

się

mały

tak

jasnożółty,

brzegi

niebieskawe

pęcznieje,

pęka,

bieleje na

brzegach

mocznika,

formaldehyd

u

żywica

mocznikowo-

formaldehydowa

mały

tak

bezbarwny

pęcznieje,

pęka,

bieleje na

brzegach

palonej ryby,

amoniaku

żywica

melaminowa

mały

tak

żółty (iskry-

żywica lana)

zwęgla się,

pęcznieje

(żywica

tłoczona)

fenolu,

formaldehyd

u

bakelit (żywica

fenolowo-

formaldehydowa

)

mały

tak

biało-żółty,

brzegi

zielonkawe,

trochę kopci

zwęgla się,

kruszy się

HCl

PCW

mały

tak

świecący,

kopcący

ciemnieje,

nie kapie

charakter.

styrenu

PC

średni

tak

jasnożółty,

trochę kopci

mięknie,

topi się,

pieniące

krople,

lekko

ciemnieje,

ze stopu

można

wyciągać

nitki

aromatyczny

PET

średni

tak

biały z żółtym

wierzchołkiem,

nie kopcący

topi się,

pieniące

krople, ze

stopu

można

wyciągać

nitki

palonego

białka

(włosów)

PA

mały

nie

jasnożółty,

czarny dym

silnie

pęcznieje,

ciemnieje

słodki

(utwardzona

aminami)

żywica

epoksydowa

średni

nie

wierzchołek

żółty, reszta

niebieskawa,

drobne iskierki,

nie kopcący

mięknie, na

powierzchn

i bąbelkuje,

lekko

ciemnieje

woń

kwiatowa,

hiacynty

PMMA

średni

nie

żółtawy, nie

kopcący

lekko

zwęgla się

ostry duszący

PUR

średni

nie

żółto-

pomarańczowy

pęcznieje,

nie mięknie

SO

2

ebonit

(tworzywo

, czarny dym

kauczukowe)

duży

nie

świecący,

żółty,

wierzchołek

niebieski, nie

kopcący, po

zgaszeniu biały

dym

topi się,

kapie,

spływa

kroplami,

ze stopu

można

wyciągać

nitki

palonej

parafiny

(świecy)

PE

PE-HD

PE-LD

duży

nie

świecący,

żółty,

wierzchołek

niebieski, nie

kopcący

topi się,

kapie,

spływa

kroplami,

ze stopu

można

wyciągać

nitki

ostry,

palących się

zniczy

PP

duży

nie

świecący,

żółto-

pomarańczowy

, silnie kopcący

mięknie,

nadtapia

się,

ciemnieje

styrenu

PS

ABS

Tabela 4. Rozpuszczalność typowych polimerów

Polimer

Rozpuszczalnik, w którym polimer rozpuszcza się lub pęcznieje

kwas

octowy

kwas

mrówkowy

kwas

solny

aceton

benzen

tetrachlorek węgla

PA

tak

tak

tak

nie

nie

nie

PCW

nie

nie

nie

nie

tak w 25

0

C

PE

nie

nie

nie

nie

nie

tak (na gorąco: PE-LD w

70

0

C, PE-HD w 160

0

C)

PMMA

tak

tak

tak

nie

PP

nie

nie

nie

nie

nie

nie

PS

nie

nie

nie

pęcznieje

tak

tak

PTFE

nie

nie

nie

nie

nie

nie

PUR

tak

tak

nie

nie

nie

nie

PF

tak

nie

tak

MF

tak

nie

nie

4.

Zestawienie

wyników

badań

i

obserwacji

w

sprawozdaniu

1) Wyniki obserwacji i badań zestawić w tabelach według poniższych wzorów (tab. 5.1 - 5.5)

2) Na podstawie analizy wyników zidentyfikować badane polimery podając ich symbole i

nazwy, np. PE - polietylen oraz grupę, np: elastomer, termoplast, duroplast.

Tabela 5. 1. Zestawienie wyników oceny wizualnej badanych próbek

L.p. Ocena wizualna Symbol

Nazwa

odpadowego

tworzywa

polimeru

polimeru

Tabela 5.2. Zestawienie wyników identyfikacji polimeru na podstawie badania gęstości

L.p.

Symbol

polimeru

Zachowanie próbki

Gęstość

polimeru

w wodzie

w roztworze

...........

o gęstości

............

Tabela 5.3. Zestawienie wyników identyfikacji polimeru na podstawie obserwacji

zachowania się polimerów w rozpuszczalnikach

L.p.

Symbol

polimeru

Zachowanie próbki w rozpuszczalniku

........................

symbol i nazwa

rozpuszczalnika

........................

symbol i nazwa

rozpuszczalnika

........................

symbol i nazwa

rozpuszczalnika

Tabela 5.4. Zestawienie wyników próby płomieniowej

L.p. Symbol

polimeru

Gaśnie/nie

gaśnie po

wyjęciu z

płomienia

Wygląd

(w tym

barwa)

płomienia

Zmiany wyglądu

tworzywa pod

wpływem płomienia

Zapach

produktów

spalania

Odczyn

produktów

spalania

Tabela 5.5. Zastosowanie badanych polimerów

L.p.

Symbol

polimeru

Przykłady zastosowań

Wyszukiwarka

Podobne podstrony:

instrukcja nr 5 recykling id 21 Nieznany

instrukcja nr 4 recykling id 21 Nieznany

instrukcja nr 5 recykling id 21 Nieznany

instrukcja pompa wyporowa id 21 Nieznany

Instrukcja nr 8m id 262159 Nieznany

Instrukcja nr 6m id 262158 Nieznany

Instruktor fitness 342301 id 21 Nieznany

instrumenty zadania sb nd id 21 Nieznany

Cwiczenia nr 2 RPiS id 124688 Nieznany

Poszukiwanie wzrokowe2007 id 21 Nieznany

Praca kontrolna nr 2I id 382664 Nieznany

Instrumenty pol hand3 id 21778 Nieznany

PB 2 rys nr 5 lancuch id 351659 Nieznany

Arkusz nr 2 (ciagi) id 68778 Nieznany (2)

Cwiczenie nr 15 id 125710 Nieznany

Pr dom nr 1 RPiS id 382111 Nieznany

Cwiczenia nr 6 RPiS id 124693 Nieznany

Instrukcja cw 3 PI id 216486 Nieznany

więcej podobnych podstron